Способ очистки углеводородного сырья от сернистых соединений

Номер патента: 19364

Опубликовано: 31.03.2014

Авторы: Рахманов Эдуард Васильевич, Тараканова Алла Васильевна, Исиченко Игорь Валентинович, Анисимов Александр Владимирович

Формула / Реферат

1. Способ очистки углеводородного сырья водным раствором пероксида водорода с последующей экстракцией сернистых соединений водой, отличающийся тем, что обработка сырья осуществляется в две стадии: на первой стадии обработку ведут при повышенном значении рН среды 8,0-12,5, на второй стадии - при пониженном значении рН среды 2,0-6,5, с последующей экстракцией окисленных сернистых соединений водой.

2. Способ по п.1, отличающийся тем, что на первой стадии обработку ведут при рН 8,0-9,5, а на второй стадии при рН 3,5-6,5.

3. Способ по п.1, отличающийся тем, что обработку углеводородного сырья пероксидом водорода на первой стадии ведут в присутствии катализатора в форме водного или водно-спиртового раствора соединения меди (II) и азотсодержащего основания, а на второй стадии - в присутствии низшей карбоновой кислоты.

4. Способ по п.3, отличающийся тем, что водный или водно-спиртовой раствор соединения меди (II) и азотсодержащего основания используют из расчета 0,05-0,8 г иона меди на 1 т обрабатываемого углеводородного сырья.

5. Способ по п.3, отличающийся тем, что в качестве азотсодержащего основания используют алканоламин и/или аммиак, а в качестве низшей карбоновой кислоты используют муравьиную кислоту.

6. Способ по п.3, отличающийся тем, что в качестве азотсодержащего основания используют алканоламин и/или аммиак, а в качестве спирта - низший алифатический спирт.

7. Способ по п.6, отличающийся тем, что в качестве алканоламина используется этаноламин.

8. Способ по п.3, отличающийся тем, что водный или водно-спиртовой раствор содержит соединение меди (II) в количестве 1-30 мас.%, предпочтительно 2-20 мас.%, воду и/или спирт в количестве от 0,1-50 мас.%, предпочтительно 10-35 мас.%, остальное - азотсодержащее основание.

9. Способ по п.8, отличающийся тем, что в качестве водорастворимого соединения меди используют тетрааммиакат карбоната меди.

10. Способ по пп.1-3, отличающийся тем, что водный раствор пероксида водорода предпочтительно берут из расчета не ниже 3 моль на 1 моль меркаптановой или сероводородной серы и 2 моль на 1 моль сульфидной серы, преимущественно используют 20-50%-ный раствор пероксида водорода.

Текст

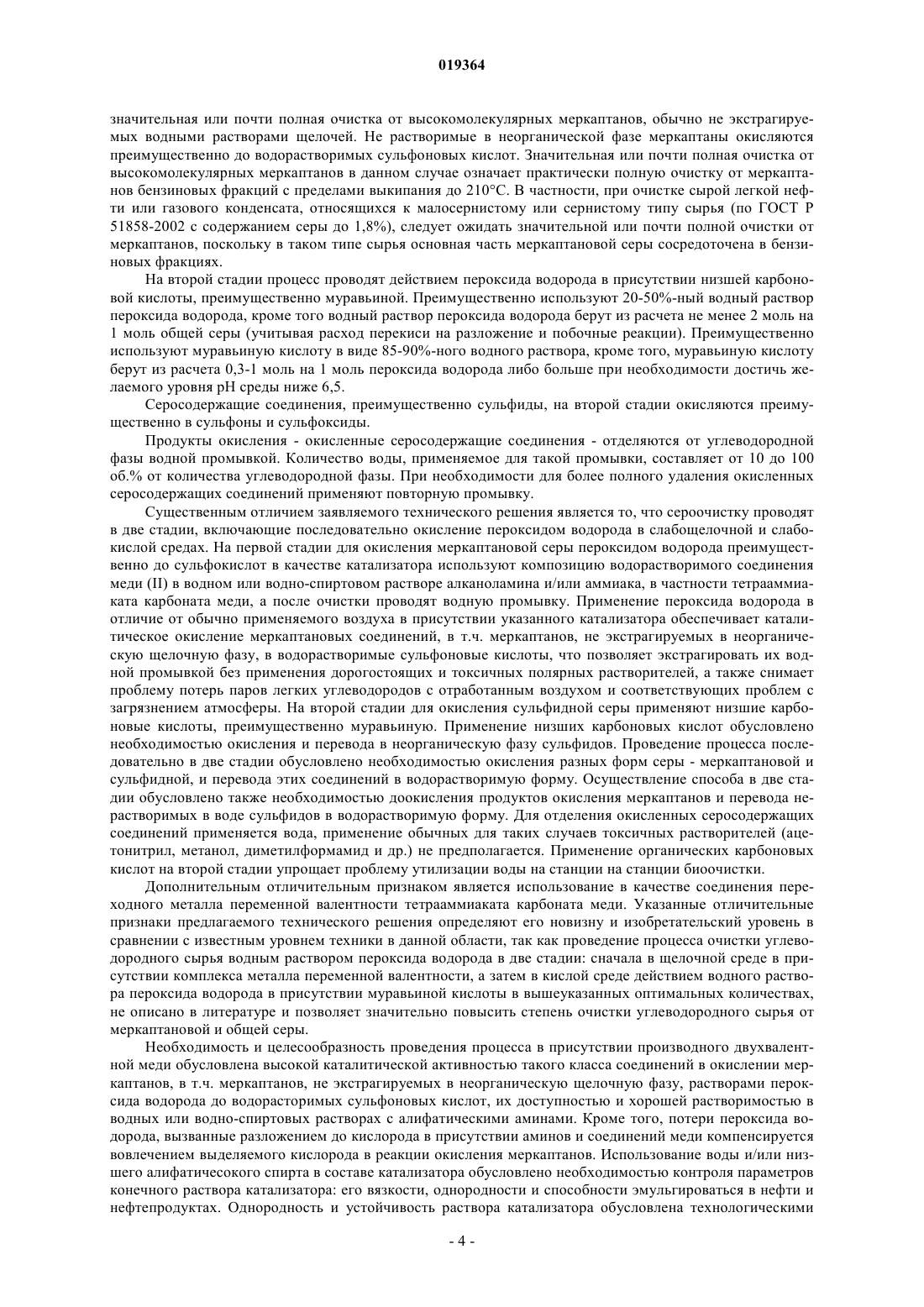

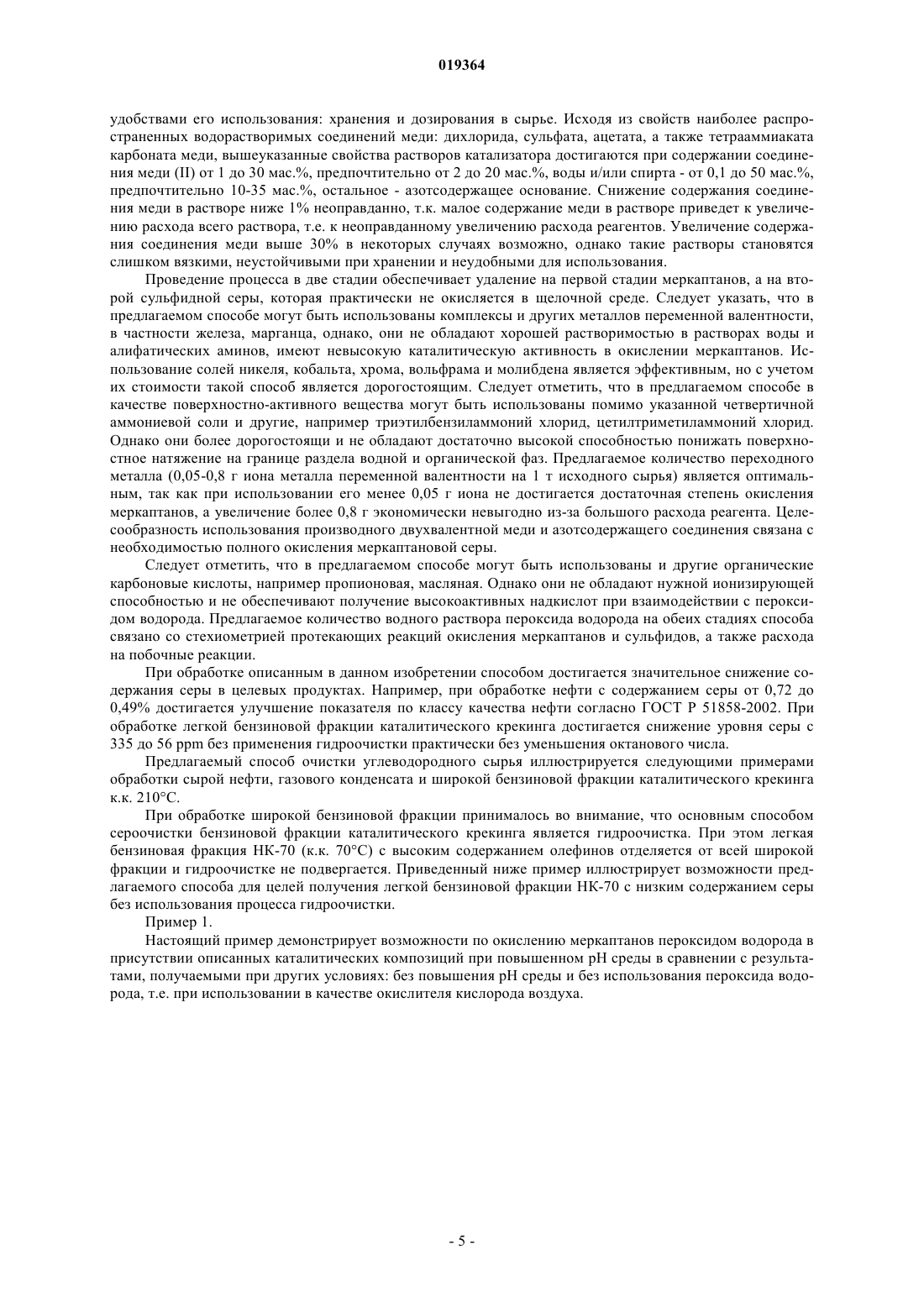

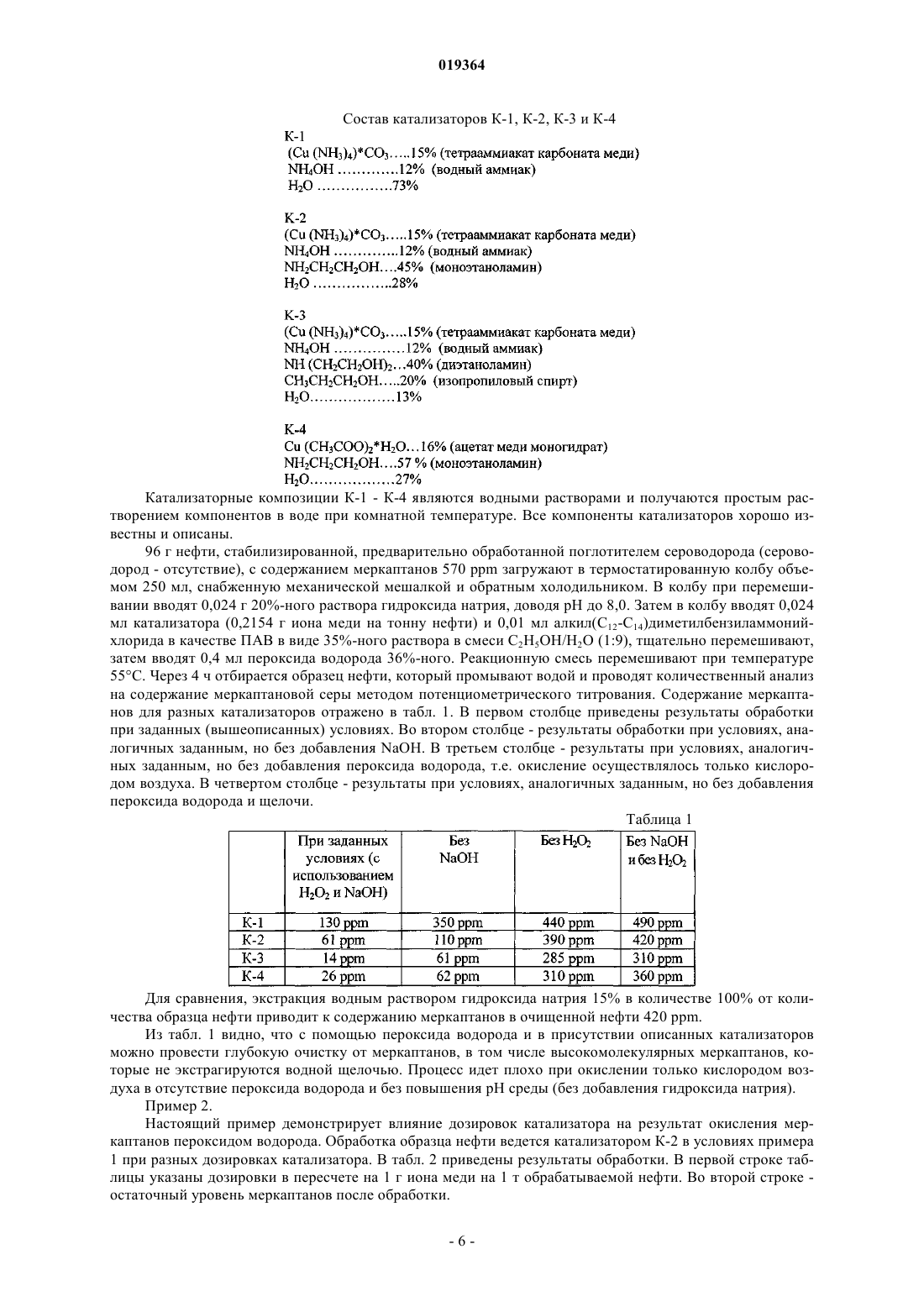

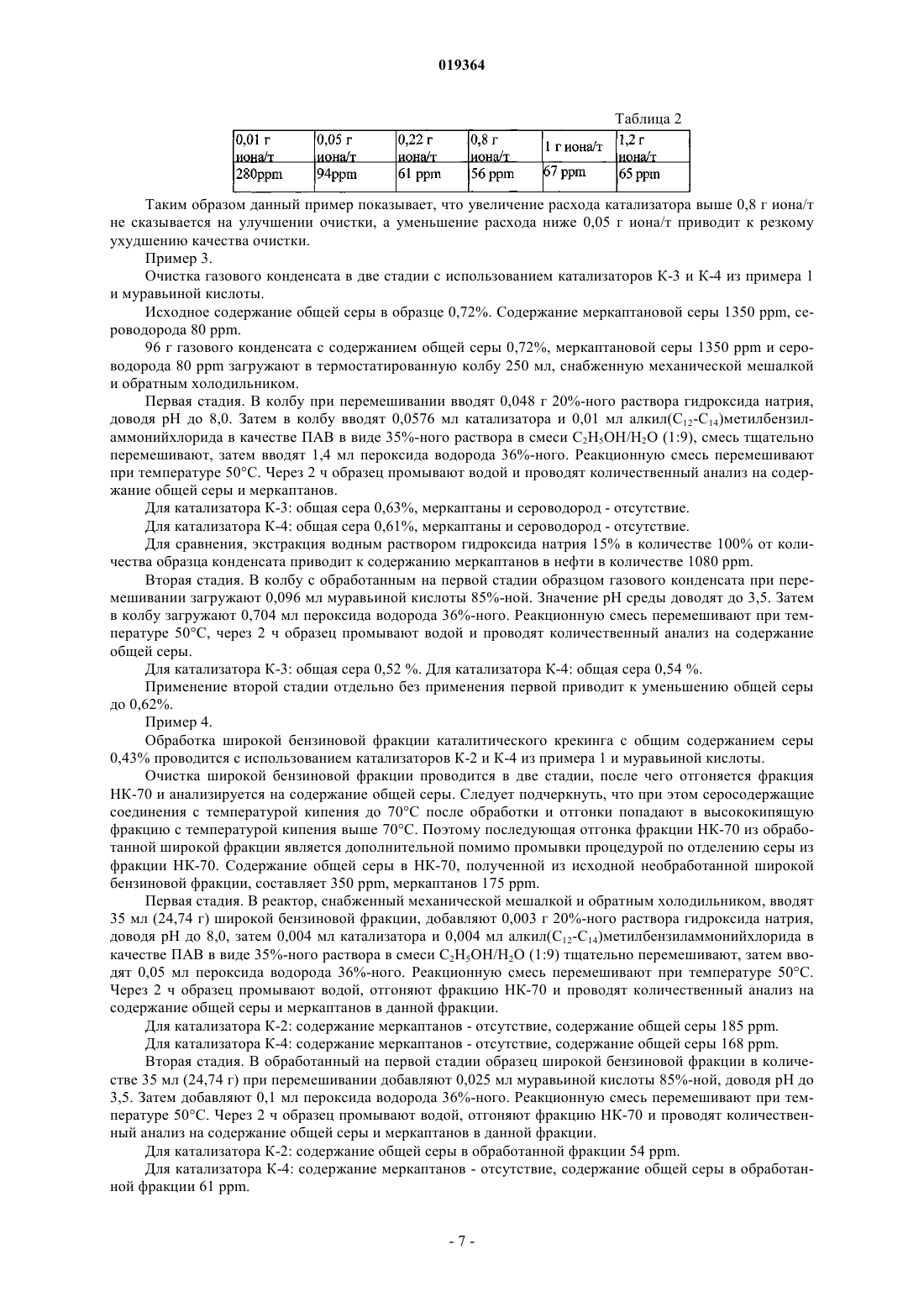

СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ(71)(73) Заявитель и патентовладелец: ФРОЛКИН ВЛАДИМИР ВЛАДИМИРОВИЧ (RU) Предложен способ очистки углеводородного сырья водным раствором пероксида водорода с последующей экстракцией сернистых соединений водой. Обработку сырья осуществляют в две стадии: на первой стадии обработку ведут при повышенном значении рН среды, на второй стадии - при пониженном значении рН среды, с последующей экстракцией окисленных сернистых соединений водой. На первой стадии обработку ведут при значении рН 8,0-12,5, предпочтительно при рН 8,0-9,5, на второй стадии - при значении рН 2,0-6,5, предпочтительно при рН 3,5-6,5. Изобретение относится к области нефтепереработки и нефтехимии, конкретно к способу снижения содержания серы в углеводородном сырье: нефти, газовом конденсате, широкой фракции легких углеводородов, бензиновых фракций прямой перегонки и вторичных процессов, и может быть использовано в нефтяной, нефтеперерабатывающей и газовой промышленности. В настоящее время для снижения уровня серы в нефтяных фракциях получили широкое применение различные варианты гидроочистки. Для очистки от сероводорода и низших меркаптанов как дистиллятов, так и сырой нефти применяют также экстракционные методы, основанные на использовании водной щелочи с последующей окислительной регенерацией. Для сырой нефти такие методы применяются для достижения требований ГОСТ по содержанию сероводорода и меркаптанов. В случае окислительной демеркаптанизации при значительных уровнях содержания этил- и пропилмеркаптанов практикуется подача воздуха непосредственно в обрабатываемое сырье, что приводит к значительным потерям легких углеводородных фракций. В последнее время получили также развитие методы окислительного обессеривания светлых дистиллятов, когда сульфидная сера переводится в сульфоновую форму с последующим удалением различными способами (экстракцией полярными растворителями и адсорбцией). Однако применение полярных экстрагентов для очистки нефти является нетехнологичным в силу возможного образования эмульсий и неизбежных потерь дорогостоящего растворителя. Между тем, единого универсального метода, применимого для очистки как от сульфидной, так и меркаптановой серы, пока не существует. Поэтому актуальной задачей является разработка технологии сероочистки, характеризующаяся(а) меньшей по сравнению с существующими технологиями степенью вредного воздействия на окружающую среду, в частности снижением объемов жидких стоков и выбросов в атмосферу;(б) улучшением экономических параметров процессов окислительной демеркаптанизации, связанных с потерями легких фракций в форме паров, отходящих с отработанным воздухом и сжигаемых на факеле;(в) отсутствием отрицательного влияния на прочие параметры сырья, в частности снижением октанового числа в бензинах вторичных процессов. В настоящее время бензин каталитического крекинга, полученный из сырья, не прошедшего предварительную гидроочистку, содержит достаточно высокое количество сернистых соединений в пределах 0,2-0,5 мас.%. Такой бензин даже при разбавлении его компонентами с низким содержанием серы (риформаты, изомеризаты и др.) не позволяет достигнуть требуемого содержания серы в товарном бензине,которое в соответствии с ГОСТ Р 51105-97 составляет не более 0,05 мас.%, а в соответствии с требованиями государств-членов ЕС на товарный бензин ЕВРО-4 - не более 0,005 мас.%. Широкую бензиновую фракцию каталитического крекинга, в которой сернистые соединения представлены сероводородом и меркаптанами, тиофенами и их алкилпроизводными, подвергают сероочистке по двухступенчатой схеме. Известен способ очистки бензиновой фракции каталитического крекинга, при котором стабильный бензин каталитического крекинга подвергают фракционированию на легкую С 5 - 120 С и тяжелую 120 С КК фракции с последующей гидроочисткой тяжелой фракции в присутствии алюмоникельмолибденового катализатора при давлении 3,0 МПа, объемной скорости подачи сырья 2-3 ч-1 и температуре 250-290 С и получением компонента товарного бензина, смешением легкой фракции с гидроочищенной тяжелой(Хавкин В.А., Гуляева Л.А., Осипов Л.Н., Каминский Э.Ф. Химия и технология топлив и масел, 2001,1, с. 10-13). К недостаткам этого способа относится невозможность получения компонента товарного бензина с содержанием серы менее 0,05 мас.% при незначительном, 0,5 пункта по моторному методу, снижении октанового числа. Известен способ гидроочистки бензиновой фракции каталитического крекинга, при котором стабильный бензин каталитического крекинга разделяют на легкую С 5 - 130-160 С и тяжелую 130-160 С КК фракции, тяжелую фракцию 130-160 С - КК подвергают гидроочистке в присутствии алюмоникельили алюмокобальтмолибденового катализатора при температуре 200-320 С, давлении 1,0-3,5 МПа, объемной скорости подачи сырья 110 ч-1 и затем гидроочищенную тяжелую фракцию смешивают с легкой фракцией (патент РФ 2242501, C10G 45/08, 2004). К недостаткам этого способа относится необходимость предварительной стабилизации широкой нестабильной бензиновой фракции каталитического крекинга (извлечения углеводородов С 3-С 4) и невозможность получения компонента товарного бензина с содержанием серы менее 0,005 мас.%, а также невозможность переработки сырья с содержанием серы более 0,2 мас.%. Известен также способ очистки бензина каталитического крекинга, при котором широкую бензиновую фракцию каталитического крекинга НК - 205 С разделяют на легкую фракцию НК - 120-140 С и тяжелую фракцию 120-140 С - КК. Нестабильную тяжелую фракцию подвергают гидроочистке в присутствии оксидно-сульфидного катализатора при давлении 2,8-4,5 МПа и температуре 250-330 С, возвращают ее в основную фракционирующую колонну и затем осуществляют стабилизацию (извлекая углеводороды С 3-С 4) совместно с негидроочищенной легкой фракцией. Содержание серы в стабильной широкой бензиновой фракции при использовании описываемого способа составляет 0,1-0,15 мас.% при сохраненном или незначительно потерянном октановом числе (патент РФ 2134287, C10G 55/06, 1999). К недостаткам этого способа относится невозможность при сохранении или незначительном снижении октанового числа получения компонента товарного бензина с содержанием серы менее 0,005 мас.%, а также высокое содержание серы в газовом продукте С 3-С 4. Известен и широко распространен способ очистки сырой нефти и нефтепродуктов от сероводорода и меркаптанов, при котором очистку нефти производят обработкой щелочного раствора в присутствии фталоцианинового катализатора, а окисление низкомолекулярных меркаптанов и сероводорода осуществляют кислородом воздуха (патенты РФ 2082109033, C10G 27/10; 2087521, C10G 27/10; 2114896,C10G 27/04; 2230096, C10G 27/06; 2140960, С 10G 27/04; 2160761, C10G 27/06; 2177494, С 10G 27/06; 2213764, С 10G 27/06). Данные методы, как и другие подобные решения, представляют собой экстракционные способы, в которых более легкие меркаптаны экстрагируют из углеводородного потока и окисляют в присутствии катализатора до дисульфидов, что осуществляется при помощи массированного использования едкой щелочи. Кроме того, до этапа окислительной демеркаптанизации для удаления сероводорода и других кислых соединений производят предварительную промывку водной щелочью без регенерации. Иногда взамен такой предварительной промывки щелочью используют отдувку сероводорода из нефти чистым природным газом, что предполагает наличие источника такого газа и систему его очистки. К недостаткам этого распространенного способа относятся наличие больших объемов трудно утилизуемых сернистощелочных стоков, представляющих собой серьезную экономическую и экологическую проблему, а также потери легких нефтяных фракций с отработанным воздухом. Другим недостатком данного подхода является невозможность очистки от сульфидной серы. Одной из недавних попыток решить проблему и избежать образования сернисто-щелочных стоков является способ очистки углеводородного сырья от меркаптанов системой, включающей трехвалентное железо и гетерополикислоту, обладающую окислительно-восстановительными свойствами (патент РФ 2406750, C10G 27/00). Недостатком этого способа является расходование дорогостоящих реагентов - гетерополикислот,содержащих дефицитные соединения молибдена, ванадия и вольфрама. Известен также катализатор на основе комплекса переходного металла с азотсодержащим лигандом, в котором в качестве соединения переходного металла используют хлориды, ацетаты или нафтенаты кобальта, никеля или меди, а в качестве азотсодержащих лигандов используют алифатические амины,мольное соотношение в катализаторе производное переходного металла/азотсодержащий лиганд составляет от 1/1 до 1/4 (патент РФ 2408426, C10G 27/00). Недостатком описанного катализатора является низкая эффективность окисления высокомолекулярных меркаптанов. Известен способ очистки нефти и газоконденсата от сероводорода и меркаптанов, по которому окисление сероводорода и меркаптанов осуществляют водным раствором пероксида водорода в присутствии щелочного или азотсодержащего основного агента и катализаторов - солей металлов VI-VIII группы Периодической системы Fe, Cr, Mn, Ni, Mo, а также фталоцианинов кобальта (патент РФ 2177494,С 10G 27/06). Недостатком указанного способа является необходимость использования дорогостоящих фталоцианинов кобальта. Пероксид водорода в присутствии металлов и щелочного агента и при повышенных температурах разлагается до кислорода. Присутствие фталоцианинов кобальта вызвано необходимостью вовлечения освободившегося кислорода в реакцию окисления меркаптанов: водно-щелочные суспензии солей металлов Fe, Cr, Mn, Ni, Mo сами по себе не являются достаточно эффективными катализаторами. Другим недостатком данного способа является потеря фталоцианинов в присутствии пероксида, вызванная необратимым окислением и разложением этих комплексов. Все это делает данный способ эффективным лишь для очистки углеводородного сырья от низкомолекулярных меркаптанов и сероводорода. Известен также способ очистки нефти, газоконденсата от сероводорода и низкомолекулярных меркаптанов, при котором очистку проводят обработкой исходного сырья водным раствором пероксида водорода и водным раствором солей металлов переменной валентности в присутствии азотсодержащего основного и/или щелочного реагента, взятого из расчета 0,2-4 моль на 1 моль сероводородной и меркаптанной серы. В качестве соли металла переменной валентности преимущественно используют хлорид,сульфат или нитрат трехвалентного железа, двухвалентной меди, марганца, кобальта или никеля (патент РФ 2182924, C10G 27/06, C10G 27/12). Основной недостаток такого способа заключается в ограниченности применения - окислению подвергаются сероводород и низшие меркаптаны. При этом ничего не сообщается об экстракции окисленной серы из обработанного сырья. К недостаткам этого способа относятся также необходимость использования значительных количеств азотсодержащего соединения, а также невозможность удаления из сырья сульфидной серы. Известен также способ понижения содержания меркаптанов в углеводородах, при котором сырье обрабатывают раствором гипохлорита щелочного металла, что позволяет окислять меркаптаны в сульфокисоты или их соли и понижать содержание меркаптанной серы до 50 ppm (патент США 2012/0103872 А 1, C10G 27/02). К недостаткам этого способа относятся использование гипохлорита щелочного металла, что в итоге приводит к загрязнению углеводородного сырья органическими хлоридами. Кроме того, использование реагентов, содержащих активный хлор, связано с известными технологическими сложностями и рисками. Наиболее близким к предложенному является способ очистки (обессеривания) углеводородного сырья водным раствором перекиси водорода с последующей экстракцией водой. Согласно этому способу сырую нефть, содержащую алифатические сернистые соединения, обрабатывают при умеренной температуре окислителем, представляющим собой смесь муравьиной кислоты и пероксида водорода, в соотношении не менее 2 моль пероксида водорода на 1 моль серы в нефти. Реакцию проводят при температуре от 0 до 37 С, окислитель превращает алифатические сернистые соединения в водорастворимую фазу,которую отделяют от нефти промывкой водой. Полученный после очистки продукт содержит 0,02% серы(патент США 5310479). Задачей настоящего изобретения является разработка способа окислительного обессеривания углеводородного сырья, который обеспечивал бы возможность повышения качества целевых продуктов за счет снижения содержания серы при условии сохранения прочих характеристик сырья, без использования дорогостоящих и токсичных растворителей - экстрагентов сернистых соединений, а также минимизации потерь легких углеводородных фракций, возникающих при выносе отработанного воздуха, и уменьшения вредного влияния на окружающую среду за счет снижения объемов и токсичности жидких стоков. Для решения поставленной задачи предлагается способ окислительного обессеривания углеводородного сырья, включающий двухстадийную обработку исходного сырья пероксидом водорода с последующей экстракцией сернистых соединений водой. На первой стадии обработку ведут при повышенном значении рН среды, предпочтительно при значении рН 8,0-9,5, на второй стадии - при пониженном значении рН среды, предпочтительно при значении рН 3,5-6,5. Без ограничения границ настоящего изобретения обработку можно проводить и при других значениях рН: на первой стадии при больших чем 9,5, а на второй - при меньших чем 3,5. Однако такие значения рН среды не являются необходимыми для очистки, но могут вызвать излишние технологические трудности, связанные, например, с трудностями по отделению водной фазы или последующим доведением рН обрабатываемого сырья до нейтральных значений. Обработку проводят при температурах от 20 до 70 С, предпочтительно от 40 до 50 С при нормальном или повышенном давлении. При температурах ниже указанного диапазона процесс окисления сернистых соединений идет крайне медленно. Более высокие температуры вызывают ускоренное разложение пероксида водорода. Обработку углеводородного сырья пероксидом водорода на первой стадии ведут в присутствии катализатора в форме водного или водно-спиртового раствора соединения меди (II) и азотсодержащего основания, на второй стадии - в присутствии низшей карбоновой кислоты. Водный или водно-спиртовой раствор соединения меди (II) и азотсодержащего основания используют из расчета 0,05-0,8 г иона меди на 1 т обрабатываемого углеводородного сырья. В качестве азотсодержащего основания используют алканоламин и/или аммиак, а в качестве низшей карбоновой кислоты используют муравьиную кислоту. Предпочтительно в качестве алканоламина использовать этаноламин, а в качестве спирта - низший алифатический спирт. Указанный водный или водно-спиртовой раствор содержит соединение меди (II) от 1 до 30 мас.%,предпочтительно от 1 до 20 мас.%, воды и/или спирта - от 0,1 до 50 мас.%, предпочтительно 10-35 мас.%,остальное - азотсодержащее основание. В качестве соединения меди (II) можно использовать тетрааммиакат карбоната меди или иное водорастворимое соединение меди, например сульфат меди пентагидрат, дихлорид меди дигидрат, ацетат меди моногидрат и др. Водный раствор пероксида водорода предпочтительно берут из расчета не ниже 3 моль на 1 моль меркаптановой или сероводородной серы и 2 моль на 1 моль сульфидной серы, преимущественно используют 20-50%-ный раствор пероксида водорода. Без ограничения общности и границ данного изобретения представляется возможным применение на первой стадии неорганической щелочи в качестве дополнения. Применение неорганической щелочи может быть полезным для поддержания повышенного рН среды для полноты и быстроты проведения первой стадии очистки. В качестве щелочного реагента используют неорганическую щелочь, преимущественно гидроксид щелочного металла, преимущественно гидроксид натрия, либо водный раствор аммиака. Количество такой щелочи обычно не превышает 100 г на 1 т в пересчете на гидроксид натрия. Обработку на первой стадии ведут преимущественно в присутствии поверхностно-активного вещества. В качестве поверхностно-активного вещества преимущественно используют четвертичные аммониевые соли, например алкил(С 12-С 14)диметилбензиламмонийхлорид или бромид октадецилдиметилэтиламмония. Серосодержащие соединения, преимущественно меркаптаны, на первой стадии окисляются преимущественно в водорастворимые сульфоновые кислоты. Для удаления сульфоновых кислот и остатков реагентов, полученных на первой стадии, применяют водную промывку. В результате такой обработки достигается полная очистка от сероводорода и низших меркаптанов и значительная или почти полная очистка от высокомолекулярных меркаптанов, обычно не экстрагируемых водными растворами щелочей. Не растворимые в неорганической фазе меркаптаны окисляются преимущественно до водорастворимых сульфоновых кислот. Значительная или почти полная очистка от высокомолекулярных меркаптанов в данном случае означает практически полную очистку от меркаптанов бензиновых фракций с пределами выкипания до 210 С. В частности, при очистке сырой легкой нефти или газового конденсата, относящихся к малосернистому или сернистому типу сырья (по ГОСТ Р 51858-2002 с содержанием серы до 1,8%), следует ожидать значительной или почти полной очистки от меркаптанов, поскольку в таком типе сырья основная часть меркаптановой серы сосредоточена в бензиновых фракциях. На второй стадии процесс проводят действием пероксида водорода в присутствии низшей карбоновой кислоты, преимущественно муравьиной. Преимущественно используют 20-50%-ный водный раствор пероксида водорода, кроме того водный раствор пероксида водорода берут из расчета не менее 2 моль на 1 моль общей серы (учитывая расход перекиси на разложение и побочные реакции). Преимущественно используют муравьиную кислоту в виде 85-90%-ного водного раствора, кроме того, муравьиную кислоту берут из расчета 0,3-1 моль на 1 моль пероксида водорода либо больше при необходимости достичь желаемого уровня рН среды ниже 6,5. Серосодержащие соединения, преимущественно сульфиды, на второй стадии окисляются преимущественно в сульфоны и сульфоксиды. Продукты окисления - окисленные серосодержащие соединения - отделяются от углеводородной фазы водной промывкой. Количество воды, применяемое для такой промывки, составляет от 10 до 100 об.% от количества углеводородной фазы. При необходимости для более полного удаления окисленных серосодержащих соединений применяют повторную промывку. Существенным отличием заявляемого технического решения является то, что сероочистку проводят в две стадии, включающие последовательно окисление пероксидом водорода в слабощелочной и слабокислой средах. На первой стадии для окисления меркаптановой серы пероксидом водорода преимущественно до сульфокислот в качестве катализатора используют композицию водорастворимого соединения меди (II) в водном или водно-спиртовом растворе алканоламина и/или аммиака, в частности тетрааммиаката карбоната меди, а после очистки проводят водную промывку. Применение пероксида водорода в отличие от обычно применяемого воздуха в присутствии указанного катализатора обеспечивает каталитическое окисление меркаптановых соединений, в т.ч. меркаптанов, не экстрагируемых в неорганическую щелочную фазу, в водорастворимые сульфоновые кислоты, что позволяет экстрагировать их водной промывкой без применения дорогостоящих и токсичных полярных растворителей, а также снимает проблему потерь паров легких углеводородов с отработанным воздухом и соответствующих проблем с загрязнением атмосферы. На второй стадии для окисления сульфидной серы применяют низшие карбоновые кислоты, преимущественно муравьиную. Применение низших карбоновых кислот обусловлено необходимостью окисления и перевода в неорганическую фазу сульфидов. Проведение процесса последовательно в две стадии обусловлено необходимостью окисления разных форм серы - меркаптановой и сульфидной, и перевода этих соединений в водорастворимую форму. Осуществление способа в две стадии обусловлено также необходимостью доокисления продуктов окисления меркаптанов и перевода нерастворимых в воде сульфидов в водорастворимую форму. Для отделения окисленных серосодержащих соединений применяется вода, применение обычных для таких случаев токсичных растворителей (ацетонитрил, метанол, диметилформамид и др.) не предполагается. Применение органических карбоновых кислот на второй стадии упрощает проблему утилизации воды на станции на станции биоочистки. Дополнительным отличительным признаком является использование в качестве соединения переходного металла переменной валентности тетрааммиаката карбоната меди. Указанные отличительные признаки предлагаемого технического решения определяют его новизну и изобретательский уровень в сравнении с известным уровнем техники в данной области, так как проведение процесса очистки углеводородного сырья водным раствором пероксида водорода в две стадии: сначала в щелочной среде в присутствии комплекса металла переменной валентности, а затем в кислой среде действием водного раствора пероксида водорода в присутствии муравьиной кислоты в вышеуказанных оптимальных количествах,не описано в литературе и позволяет значительно повысить степень очистки углеводородного сырья от меркаптановой и общей серы. Необходимость и целесообразность проведения процесса в присутствии производного двухвалентной меди обусловлена высокой каталитической активностью такого класса соединений в окислении меркаптанов, в т.ч. меркаптанов, не экстрагируемых в неорганическую щелочную фазу, растворами пероксида водорода до водорасторимых сульфоновых кислот, их доступностью и хорошей растворимостью в водных или водно-спиртовых растворах с алифатическими аминами. Кроме того, потери пероксида водорода, вызванные разложением до кислорода в присутствии аминов и соединений меди компенсируется вовлечением выделяемого кислорода в реакции окисления меркаптанов. Использование воды и/или низшего алифатичесокого спирта в составе катализатора обусловлено необходимостью контроля параметров конечного раствора катализатора: его вязкости, однородности и способности эмульгироваться в нефти и нефтепродуктах. Однородность и устойчивость раствора катализатора обусловлена технологическими удобствами его использования: хранения и дозирования в сырье. Исходя из свойств наиболее распространенных водорастворимых соединений меди: дихлорида, сульфата, ацетата, а также тетрааммиаката карбоната меди, вышеуказанные свойства растворов катализатора достигаются при содержании соединения меди (II) от 1 до 30 мас.%, предпочтительно от 2 до 20 мас.%, воды и/или спирта - от 0,1 до 50 мас.%,предпочтительно 10-35 мас.%, остальное - азотсодержащее основание. Снижение содержания соединения меди в растворе ниже 1% неоправданно, т.к. малое содержание меди в растворе приведет к увеличению расхода всего раствора, т.е. к неоправданному увеличению расхода реагентов. Увеличение содержания соединения меди выше 30% в некоторых случаях возможно, однако такие растворы становятся слишком вязкими, неустойчивыми при хранении и неудобными для использования. Проведение процесса в две стадии обеспечивает удаление на первой стадии меркаптанов, а на второй сульфидной серы, которая практически не окисляется в щелочной среде. Следует указать, что в предлагаемом способе могут быть использованы комплексы и других металлов переменной валентности,в частности железа, марганца, однако, они не обладают хорошей растворимостью в растворах воды и алифатических аминов, имеют невысокую каталитическую активность в окислении меркаптанов. Использование солей никеля, кобальта, хрома, вольфрама и молибдена является эффективным, но с учетом их стоимости такой способ является дорогостоящим. Следует отметить, что в предлагаемом способе в качестве поверхностно-активного вещества могут быть использованы помимо указанной четвертичной аммониевой соли и другие, например триэтилбензиламмоний хлорид, цетилтриметиламмоний хлорид. Однако они более дорогостоящи и не обладают достаточно высокой способностью понижать поверхностное натяжение на границе раздела водной и органической фаз. Предлагаемое количество переходного металла (0,05-0,8 г иона металла переменной валентности на 1 т исходного сырья) является оптимальным, так как при использовании его менее 0,05 г иона не достигается достаточная степень окисления меркаптанов, а увеличение более 0,8 г экономически невыгодно из-за большого расхода реагента. Целесообразность использования производного двухвалентной меди и азотсодержащего соединения связана с необходимостью полного окисления меркаптановой серы. Следует отметить, что в предлагаемом способе могут быть использованы и другие органические карбоновые кислоты, например пропионовая, масляная. Однако они не обладают нужной ионизирующей способностью и не обеспечивают получение высокоактивных надкислот при взаимодействии с пероксидом водорода. Предлагаемое количество водного раствора пероксида водорода на обеих стадиях способа связано со стехиометрией протекающих реакций окисления меркаптанов и сульфидов, а также расхода на побочные реакции. При обработке описанным в данном изобретении способом достигается значительное снижение содержания серы в целевых продуктах. Например, при обработке нефти с содержанием серы от 0,72 до 0,49% достигается улучшение показателя по классу качества нефти согласно ГОСТ Р 51858-2002. При обработке легкой бензиновой фракции каталитического крекинга достигается снижение уровня серы с 335 до 56 ppm без применения гидроочистки практически без уменьшения октанового числа. Предлагаемый способ очистки углеводородного сырья иллюстрируется следующими примерами обработки сырой нефти, газового конденсата и широкой бензиновой фракции каталитического крекинга к.к. 210 С. При обработке широкой бензиновой фракции принималось во внимание, что основным способом сероочистки бензиновой фракции каталитического крекинга является гидроочистка. При этом легкая бензиновая фракция НК-70 (к.к. 70 С) с высоким содержанием олефинов отделяется от всей широкой фракции и гидроочистке не подвергается. Приведенный ниже пример иллюстрирует возможности предлагаемого способа для целей получения легкой бензиновой фракции НК-70 с низким содержанием серы без использования процесса гидроочистки. Пример 1. Настоящий пример демонстрирует возможности по окислению меркаптанов пероксидом водорода в присутствии описанных каталитических композиций при повышенном рН среды в сравнении с результатами, получаемыми при других условиях: без повышения рН среды и без использования пероксида водорода, т.е. при использовании в качестве окислителя кислорода воздуха. Катализаторные композиции К-1 - К-4 являются водными растворами и получаются простым растворением компонентов в воде при комнатной температуре. Все компоненты катализаторов хорошо известны и описаны. 96 г нефти, стабилизированной, предварительно обработанной поглотителем сероводорода (сероводород - отсутствие), с содержанием меркаптанов 570 ppm загружают в термостатированную колбу объемом 250 мл, снабженную механической мешалкой и обратным холодильником. В колбу при перемешивании вводят 0,024 г 20%-ного раствора гидроксида натрия, доводя рН до 8,0. Затем в колбу вводят 0,024 мл катализатора (0,2154 г иона меди на тонну нефти) и 0,01 мл алкил(С 12-С 14)диметилбензиламмонийхлорида в качестве ПАВ в виде 35%-ного раствора в смеси С 2 Н 5 ОН/Н 2 О (1:9), тщательно перемешивают,затем вводят 0,4 мл пероксида водорода 36%-ного. Реакционную смесь перемешивают при температуре 55 С. Через 4 ч отбирается образец нефти, который промывают водой и проводят количественный анализ на содержание меркаптановой серы методом потенциометрического титрования. Содержание меркаптанов для разных катализаторов отражено в табл. 1. В первом столбце приведены результаты обработки при заданных (вышеописанных) условиях. Во втором столбце - результаты обработки при условиях, аналогичных заданным, но без добавления NaOH. В третьем столбце - результаты при условиях, аналогичных заданным, но без добавления пероксида водорода, т.е. окисление осуществлялось только кислородом воздуха. В четвертом столбце - результаты при условиях, аналогичных заданным, но без добавления пероксида водорода и щелочи. Таблица 1 Для сравнения, экстракция водным раствором гидроксида натрия 15% в количестве 100% от количества образца нефти приводит к содержанию меркаптанов в очищенной нефти 420 ppm. Из табл. 1 видно, что с помощью пероксида водорода и в присутствии описанных катализаторов можно провести глубокую очистку от меркаптанов, в том числе высокомолекулярных меркаптанов, которые не экстрагируются водной щелочью. Процесс идет плохо при окислении только кислородом воздуха в отсутствие пероксида водорода и без повышения рН среды (без добавления гидроксида натрия). Пример 2. Настоящий пример демонстрирует влияние дозировок катализатора на результат окисления меркаптанов пероксидом водорода. Обработка образца нефти ведется катализатором К-2 в условиях примера 1 при разных дозировках катализатора. В табл. 2 приведены результаты обработки. В первой строке таблицы указаны дозировки в пересчете на 1 г иона меди на 1 т обрабатываемой нефти. Во второй строке остаточный уровень меркаптанов после обработки. Таким образом данный пример показывает, что увеличение расхода катализатора выше 0,8 г иона/т не сказывается на улучшении очистки, а уменьшение расхода ниже 0,05 г иона/т приводит к резкому ухудшению качества очистки. Пример 3. Очистка газового конденсата в две стадии с использованием катализаторов К-3 и К-4 из примера 1 и муравьиной кислоты. Исходное содержание общей серы в образце 0,72%. Содержание меркаптановой серы 1350 ppm, сероводорода 80 ppm. 96 г газового конденсата с содержанием общей серы 0,72%, меркаптановой серы 1350 ppm и сероводорода 80 ppm загружают в термостатированную колбу 250 мл, снабженную механической мешалкой и обратным холодильником. Первая стадия. В колбу при перемешивании вводят 0,048 г 20%-ного раствора гидроксида натрия,доводя рН до 8,0. Затем в колбу вводят 0,0576 мл катализатора и 0,01 мл алкил(C12-C14)метилбензиламмонийхлорида в качестве ПАВ в виде 35%-ного раствора в смеси С 2 Н 5 ОН/Н 2 О (1:9), смесь тщательно перемешивают, затем вводят 1,4 мл пероксида водорода 36%-ного. Реакционную смесь перемешивают при температуре 50 С. Через 2 ч образец промывают водой и проводят количественный анализ на содержание общей серы и меркаптанов. Для катализатора К-3: общая сера 0,63%, меркаптаны и сероводород - отсутствие. Для катализатора К-4: общая сера 0,61%, меркаптаны и сероводород - отсутствие. Для сравнения, экстракция водным раствором гидроксида натрия 15% в количестве 100% от количества образца конденсата приводит к содержанию меркаптанов в нефти в количестве 1080 ppm. Вторая стадия. В колбу с обработанным на первой стадии образцом газового конденсата при перемешивании загружают 0,096 мл муравьиной кислоты 85%-ной. Значение рН среды доводят до 3,5. Затем в колбу загружают 0,704 мл пероксида водорода 36%-ного. Реакционную смесь перемешивают при температуре 50 С, через 2 ч образец промывают водой и проводят количественный анализ на содержание общей серы. Для катализатора К-3: общая сера 0,52 %. Для катализатора К-4: общая сера 0,54 %. Применение второй стадии отдельно без применения первой приводит к уменьшению общей серы до 0,62%. Пример 4. Обработка широкой бензиновой фракции каталитического крекинга с общим содержанием серы 0,43% проводится с использованием катализаторов К-2 и К-4 из примера 1 и муравьиной кислоты. Очистка широкой бензиновой фракции проводится в две стадии, после чего отгоняется фракция НК-70 и анализируется на содержание общей серы. Следует подчеркнуть, что при этом серосодержащие соединения с температурой кипения до 70 С после обработки и отгонки попадают в высококипящую фракцию с температурой кипения выше 70 С. Поэтому последующая отгонка фракции НК-70 из обработанной широкой фракции является дополнительной помимо промывки процедурой по отделению серы из фракции НК-70. Содержание общей серы в НК-70, полученной из исходной необработанной широкой бензиновой фракции, составляет 350 ppm, меркаптанов 175 ppm. Первая стадия. В реактор, снабженный механической мешалкой и обратным холодильником, вводят 35 мл (24,74 г) широкой бензиновой фракции, добавляют 0,003 г 20%-ного раствора гидроксида натрия,доводя рН до 8,0, затем 0,004 мл катализатора и 0,004 мл алкил(С 12-С 14)метилбензиламмонийхлорида в качестве ПАВ в виде 35%-ного раствора в смеси С 2 Н 5 ОН/Н 2 О (1:9) тщательно перемешивают, затем вводят 0,05 мл пероксида водорода 36%-ного. Реакционную смесь перемешивают при температуре 50 С. Через 2 ч образец промывают водой, отгоняют фракцию НК-70 и проводят количественный анализ на содержание общей серы и меркаптанов в данной фракции. Для катализатора К-2: содержание меркаптанов - отсутствие, содержание общей серы 185 ppm. Для катализатора К-4: содержание меркаптанов - отсутствие, содержание общей серы 168 ppm. Вторая стадия. В обработанный на первой стадии образец широкой бензиновой фракции в количестве 35 мл (24,74 г) при перемешивании добавляют 0,025 мл муравьиной кислоты 85%-ной, доводя рН до 3,5. Затем добавляют 0,1 мл пероксида водорода 36%-ного. Реакционную смесь перемешивают при температуре 50 С. Через 2 ч образец промывают водой, отгоняют фракцию НК-70 и проводят количественный анализ на содержание общей серы и меркаптанов в данной фракции. Для катализатора К-2: содержание общей серы в обработанной фракции 54 ppm. Для катализатора К-4: содержание меркаптанов - отсутствие, содержание общей серы в обработанной фракции 61 ppm. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ очистки углеводородного сырья водным раствором пероксида водорода с последующей экстракцией сернистых соединений водой, отличающийся тем, что обработка сырья осуществляется в две стадии: на первой стадии обработку ведут при повышенном значении рН среды 8,0-12,5, на второй стадии - при пониженном значении рН среды 2,0-6,5, с последующей экстракцией окисленных сернистых соединений водой. 2. Способ по п.1, отличающийся тем, что на первой стадии обработку ведут при рН 8,0-9,5, а на второй стадии при рН 3,5-6,5. 3. Способ по п.1, отличающийся тем, что обработку углеводородного сырья пероксидом водорода на первой стадии ведут в присутствии катализатора в форме водного или водно-спиртового раствора соединения меди (II) и азотсодержащего основания, а на второй стадии - в присутствии низшей карбоновой кислоты. 4. Способ по п.3, отличающийся тем, что водный или водно-спиртовой раствор соединения меди(II) и азотсодержащего основания используют из расчета 0,05-0,8 г иона меди на 1 т обрабатываемого углеводородного сырья. 5. Способ по п.3, отличающийся тем, что в качестве азотсодержащего основания используют алканоламин и/или аммиак, а в качестве низшей карбоновой кислоты используют муравьиную кислоту. 6. Способ по п.3, отличающийся тем, что в качестве азотсодержащего основания используют алканоламин и/или аммиак, а в качестве спирта - низший алифатический спирт. 7. Способ по п.6, отличающийся тем, что в качестве алканоламина используется этаноламин. 8. Способ по п.3, отличающийся тем, что водный или водно-спиртовой раствор содержит соединение меди (II) в количестве 1-30 мас.%, предпочтительно 2-20 мас.%, воду и/или спирт в количестве от 0,1-50 мас.%, предпочтительно 10-35 мас.%, остальное - азотсодержащее основание. 9. Способ по п.8, отличающийся тем, что в качестве водорастворимого соединения меди используют тетрааммиакат карбоната меди. 10. Способ по пп.1-3, отличающийся тем, что водный раствор пероксида водорода предпочтительно берут из расчета не ниже 3 моль на 1 моль меркаптановой или сероводородной серы и 2 моль на 1 моль сульфидной серы, преимущественно используют 20-50%-ный раствор пероксида водорода.

МПК / Метки

МПК: C07C 7/10, C10G 21/00, C10G 27/12, C07C 7/148

Метки: соединений, сырья, способ, очистки, сернистых, углеводородного

Код ссылки

<a href="https://eas.patents.su/9-19364-sposob-ochistki-uglevodorodnogo-syrya-ot-sernistyh-soedinenijj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ очистки углеводородного сырья от сернистых соединений</a>

Предыдущий патент: Устройство для проведения реакции синтеза углеводородного соединения и способ его эксплуатации

Следующий патент: Способ активации пролиферации стволовых клеток и повышения их устойчивости к неблагоприятным воздействиям

Случайный патент: Устройство для компенсации скачков давления в закрытых системах, таких как элеваторы или тому подобные