Полиэтилен для изготовления герметичных барабанов

Номер патента: 19273

Опубликовано: 28.02.2014

Авторы: Ноэйен Годефридус Арнолдус Хенрикус, Ван Кессел Матхейс, Грунебом Роберт Харм, Мартенс Йоханнес Петер Антониус, Рейнтьенс Рон

Формула / Реферат

1. Гранулированный этиленовый полимер для производства герметичных барабанов, характеризующийся

плотностью >954 и ≤959 кг/м3 (измеренной в соответствии с ISO 1183);

индексом расплава при высокой нагрузке ≥1,7 и ≤10 г/10 мин (измеренной в соответствии с ISO 1133; 190°С; 21,6 кг);

ударной вязкостью по Изоду (-30°С) ≥40 и ≤90 кДж/м2 (измеренной в соответствии с ISO 180/А);

значением Mw/Mn ≥8 и ≤17 (измеренным в соответствии с методом эксклюзионной хроматографии размеров).

2. Этиленовый полимер по п.1, отличающийся тем, что плотность составляет ≥955 кг/м3.

3. Этиленовый полимер по п.1 или 2, отличающийся тем, что индекс расплава при высокой нагрузке составляет ≥1,9 и ≤5 г/10 мин.

4. Этиленовый полимер по любому из пп.1-3, отличающийся тем, что ударная вязкость по Изоду (-30°С) составляет ≥45 кДж/м2.

5. Этиленовый полимер по любому из пп.1-4, отличающийся тем, что модуль деформационного упрочнения составляет ≥10 и ≤25 (измеренный в соответствии с методом, описанным в публикации Elsevier, Polymer, 46 (2005), 6369-6379).

6. Этиленовый полимер по любому из пп.1-5, отличающийся тем, что значение Mw/Mn составляет ≥9 и ≤16.

7. Этиленовый полимер по любому из пп.1-6, отличающийся тем, что разбухание экструдируемого потока при 1600 с-1 составляет ≤4 (измеренное в соответствии с ISO 11443).

8. Способ полимеризации для получения этиленового полимера по любому из пп.1-7, отличающийся тем, что осуществляют полимеризацию этилена в присутствии не содержащего бора хром- и фторсодержащего катализатора, нанесенного на носитель на основе диоксида кремния, и алкилсодержащего промотора.

9. Способ полимеризации по п.8, отличающийся тем, что осуществляют полимеризацию этилена и по меньшей мере одного олефинового сомономера, содержащего от трех до десяти атомов углерода.

10. Способ полимеризации по п.9, отличающийся тем, что сомономер представляет собой 1-гексен.

11. Способ полимеризации по любому из пп.8-10, отличающийся тем, что алкилсодержащий промотор представляет собой алкильное соединение бора.

12. Способ полимеризации по п.11, отличающийся тем, что алкильное соединение бора представляет собой триэтилбор.

13. Способ полимеризации по любому из пп.8-12, отличающийся тем, что полимеризацию осуществляют в суспензионном петлевом реакторе.

14. Способ полимеризации по любому из пп.8-13, отличающийся тем, что осуществляют полимеризацию этилена и 1-гексена в суспензионном петлевом реакторе в присутствии разбавителя, триэтилбора и хром- и фторсодержащего катализатора, нанесенного на носитель на основе диоксида кремния, который является хромовым катализатором, нанесенным на носитель на основе диоксида кремния, и характеризуется объемом пор, меньшим чем 1,5 см3/г, и площадью удельной поверхности, равной по меньшей мере 350 м2/г, количество хрома в катализаторе составляет по меньшей мере 0,5 мас.%, количество фтора в катализаторе составляет по меньшей мере 1,0 мас.% и концентрация бора меньше чем 0,25 част./млн бора в расчете на количество разбавителя.

15. Герметичный барабан, изготовленный из этиленового полимера по любому из пп.1-7 или из этиленового полимера, полученного способом по любому из пп.8-14.

Текст

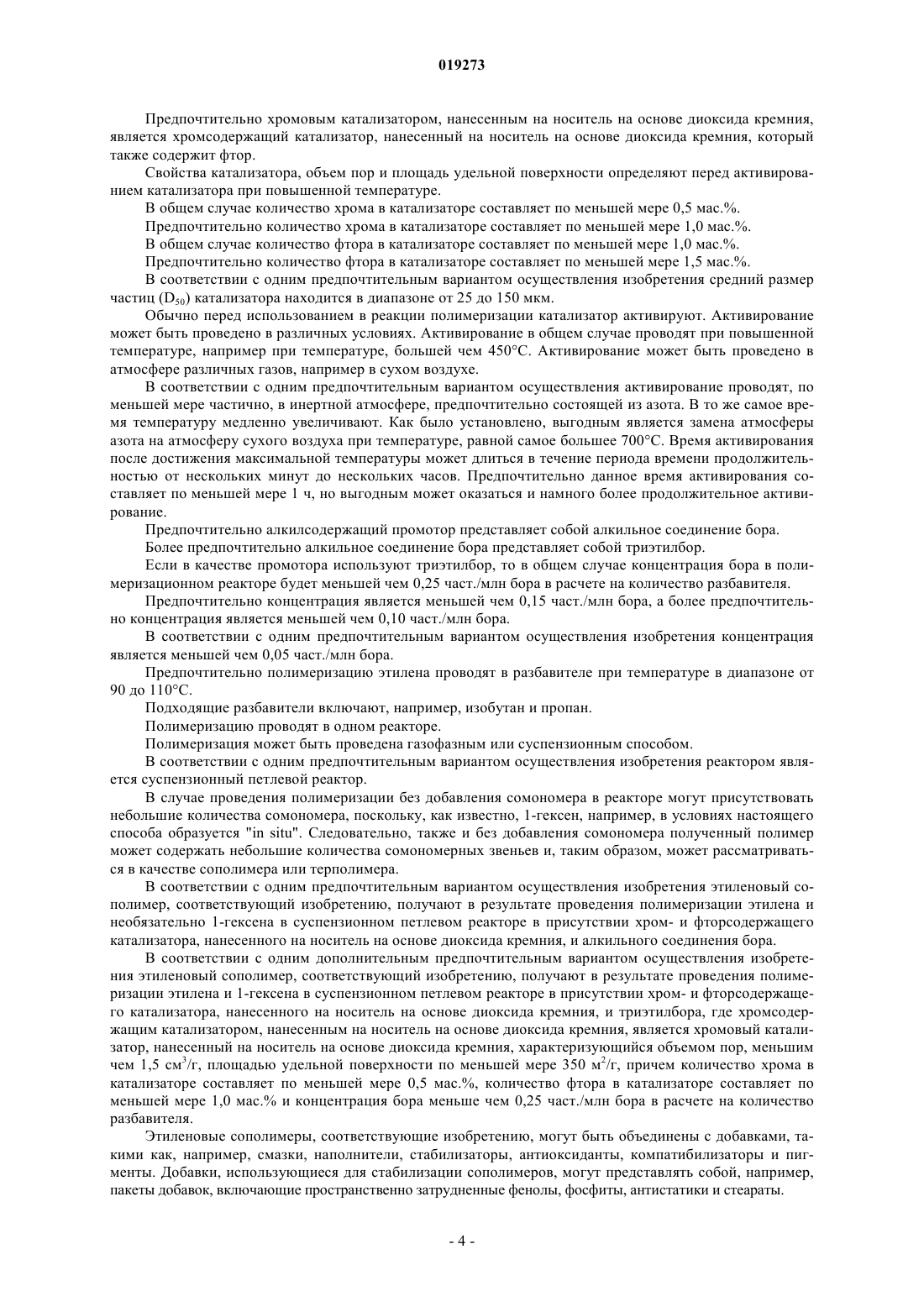

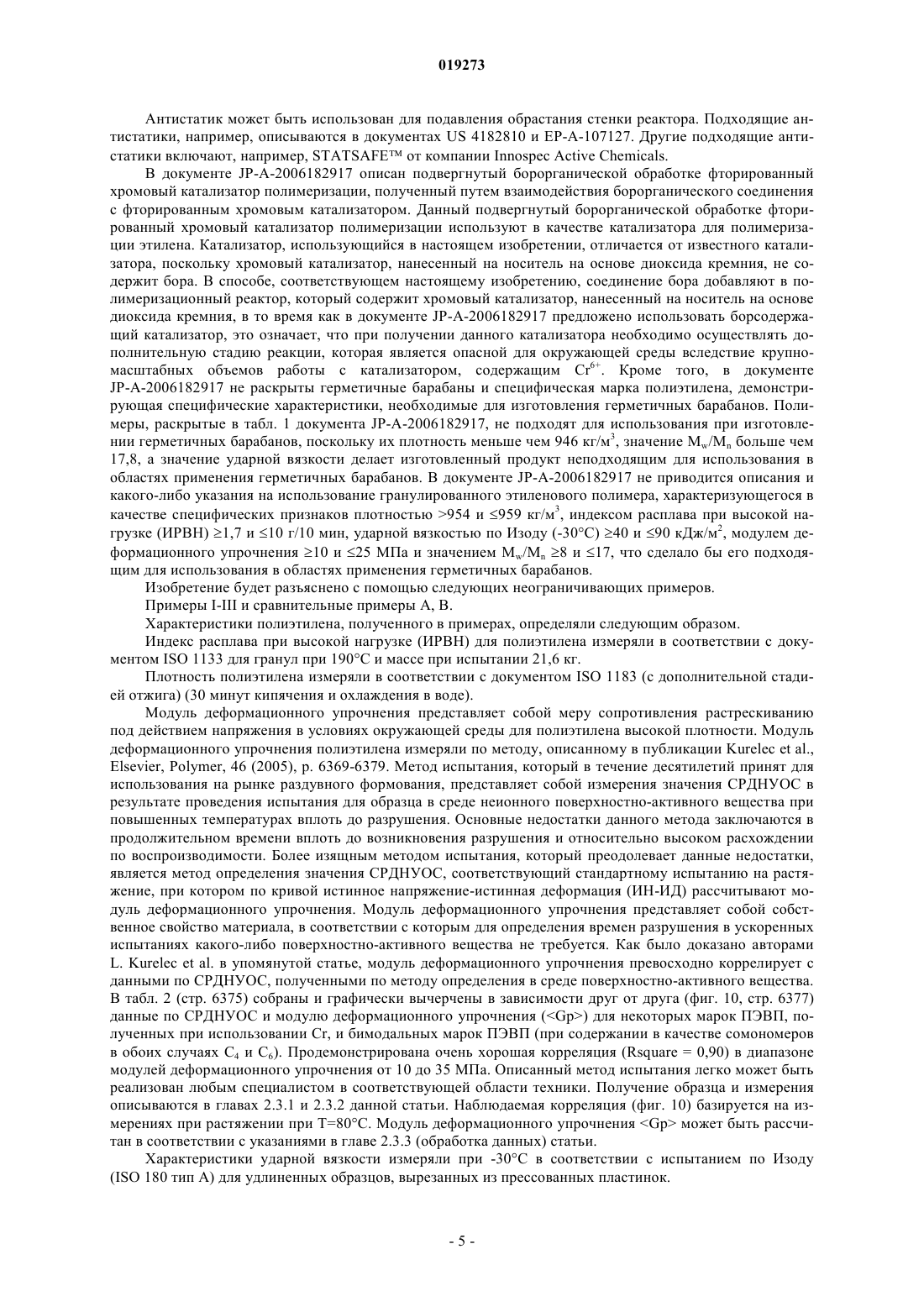

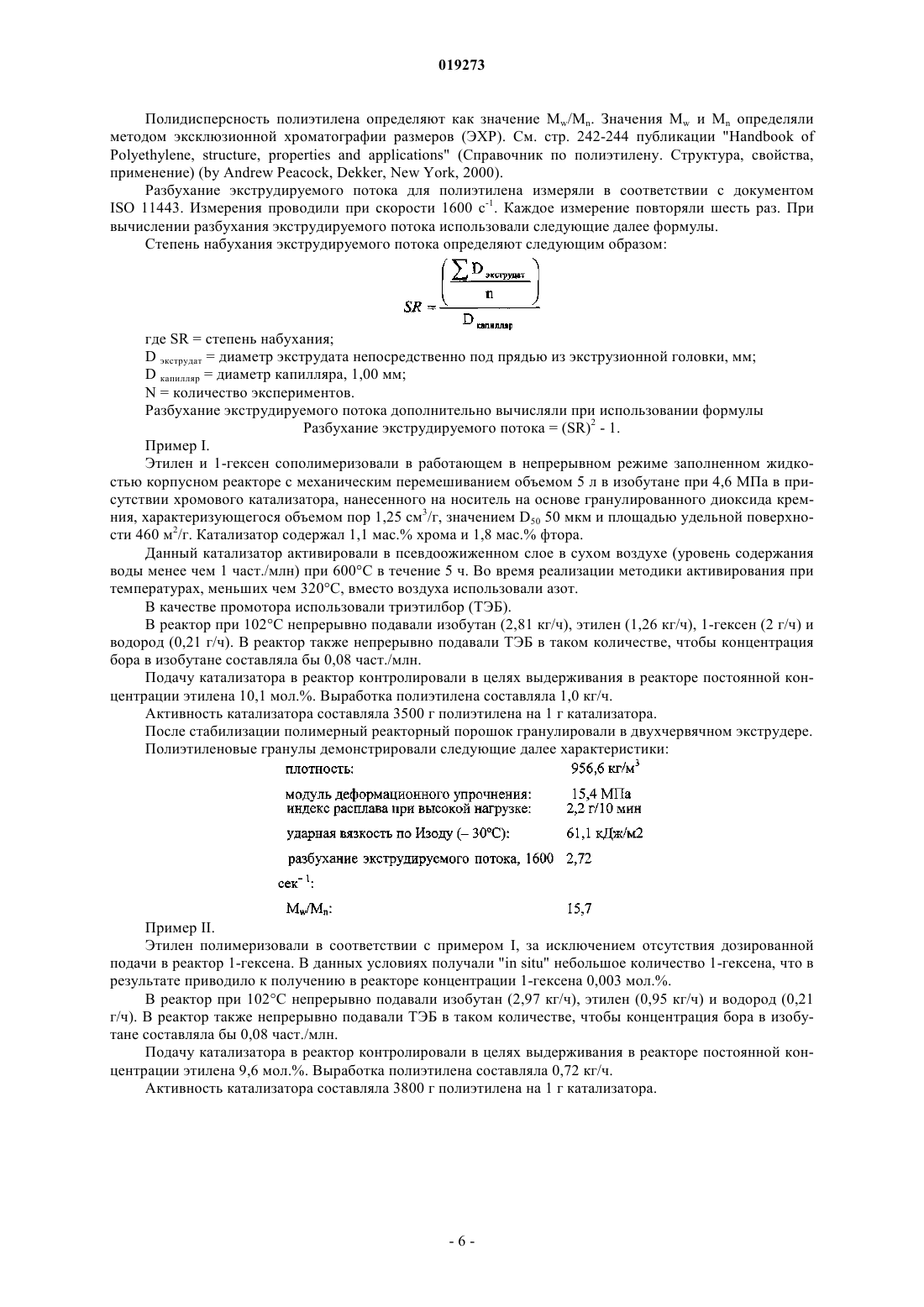

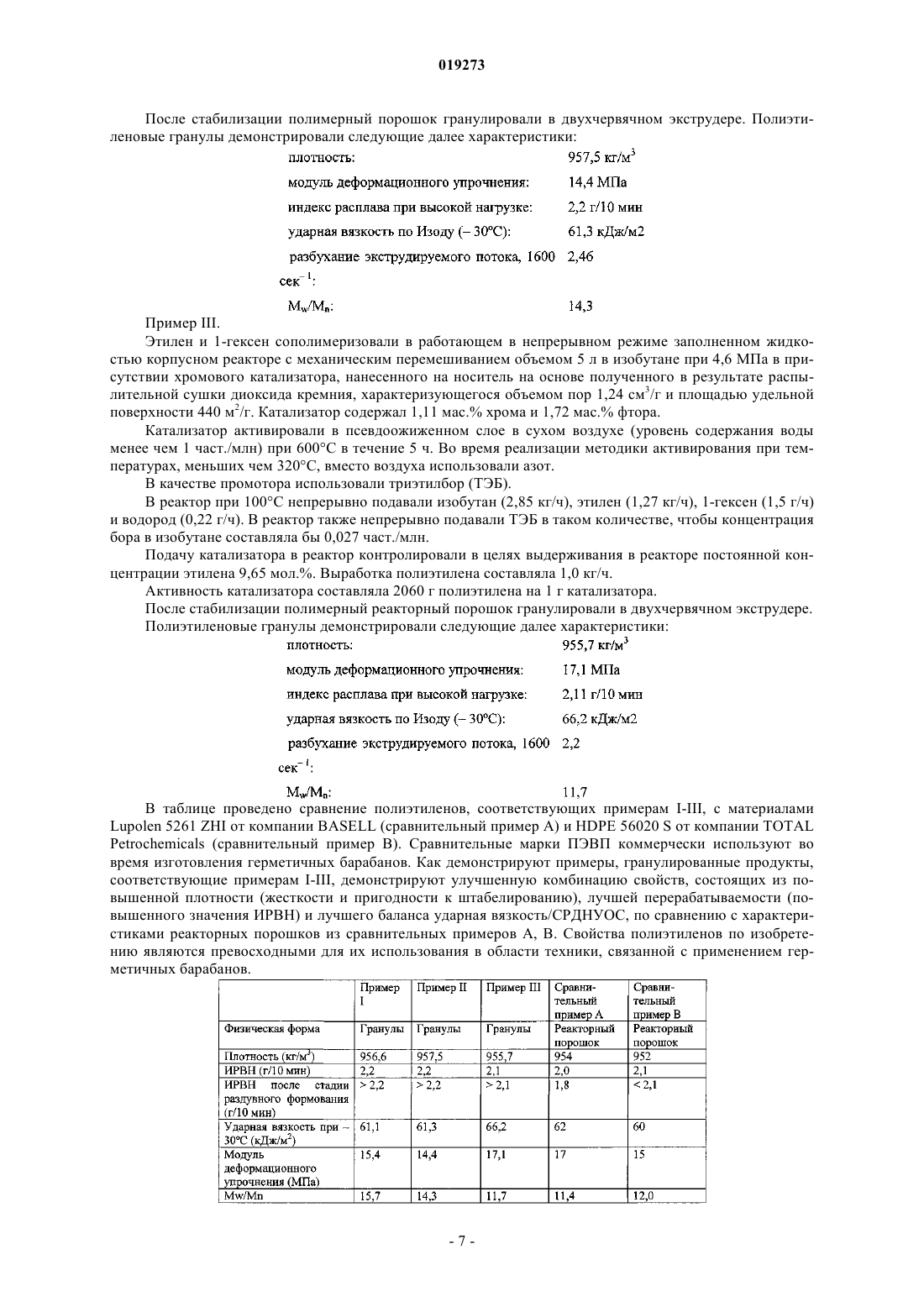

ПОЛИЭТИЛЕН ДЛЯ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ БАРАБАНОВ Изобретение относится к гранулированному этиленовому полимеру, характеризующемуся плотностью 954 и 959 кг/м 3 (в соответствии с документом ISO 1183); индексом расплава при высокой нагрузке 1,7 и 10 г/10 мин (в соответствии с документом ISO 1133; 190 С; 21,6 кг); ударной вязкостью по Изоду (-30 С) 40 и 90 кДж/м 2 (в соответствии с документом ISO 180/А) и значением Mw/Mn 8 и 17 (в соответствии с методом эксклюзионной хроматографии размеров). Модуль деформационного упрочнения полимера составляет 10 и 25 (в соответствии с методом,см. публикацию Elsevier, Polymer, 46 (2005), 6369-6379). Полиэтилен используют при изготовлении герметичных барабанов. Ноэйен Годефридус Арнолдус Хенрикус, Мартенс Йоханнес Петер Антониус, Рейнтьенс Рон, Грунебом Роберт Харм, Ван Кессел Матхейс(71)(73) Заявитель и патентовладелец: САУДИ БЕЙСИК ИНДАСТРИЗ КОРПОРЕЙШН (SA) Настоящее изобретение относится к полиэтилену, подходящему для использования при изготовлении герметичных барабанов. Способы получения полиэтиленов ПЭНП, ПЭВП и ЛПЭНП обобщенно представлены в публикации"Handbook of Polyethylene" by Andrew Peacock (2000; Dekker; ISBN 0824795466), p. 43-66. Используемые катализаторы могут быть разделены на три различных подкласса, включающие катализаторы ЦиглераНатта, катализаторы компании Phillips и катализаторы с единым центром. В документе ЕР 1204523 В описывается изготовление контейнеров способом раздувного формования полимерного материала, например полиэтилена высокой плотности (ПЭВП). При изготовлении контейнеров с применением полимерных материалов может быть использовано множество методик формования, в частности раздувное формование, литьевое формование и центробежное формование. В случае контейнеров с размерами в диапазоне от среднего до большого, например объемом в диапазоне от 1 до 1000 л, обычно используют раздувное формование, а в случае очень больших контейнеров, например,предназначенных для использования в качестве нефтяных или водных резервуаров, также может быть использовано и центробежное формование. В общем случае при раздувном формовании контейнеров нагретые заготовку или экструдат увеличивают в объеме до достижения контакта с внутренней поверхностью формы под действием сжатого газа внутри заготовки и/или путем создания частичного вакуума в форме, например при использовании формы, имеющей на поверхности выходные вентиляционные отверстия для газа, через которые может быть создан частичный вакуум. Для успешного проведения раздувного формования нагретый полимер должен равномерно растягиваться для получения удовлетворительно однородной оболочки, находящейся в контакте с поверхностью формы. При изготовлении в результате раздувного формования контейнеров, больших чем 5 л и предназначенных для использования опасных грузов, в общем случае может быть использован высокомолекулярный полиэтилен высокой плотности (ПЭВП), характеризующийся скоростью течения расплава (СТР 21) в диапазоне вплоть до 12 г/10 мин. Выбор таких материалов, по существу, представляет собой компромисс между свойствами полимера, в частности характеристиками перерабатываемости, необходимыми для эффективного и успешного проведения раздувного формования, и механическими и химическими свойствами, необходимыми для использования контейнеров, изготовленных в результате раздувного формования, такими как,например, ударная вязкость, жесткость и сопротивление растрескиванию под действием напряжения в условиях окружающей среды (СРДНУОС). ПЭВП используют для изготовления различных типов промышленных транспортных упаковок, таких как большие промышленные бочки с открытым верхом, герметичные барабаны, канистры для горючего, топливные резервуары и среднетоннажные контейнеры (СТК). Различные типы контейнеров для хранения и транспортирования требуют использования различных типов ПЭВП в качестве базового полимера, поскольку каждый тип промышленного контейнера для хранения требует наличия уникального баланса характеристик ударной вязкости и СРДНУОС и хороших характеристик перерабатываемости. При разработке и выборе полимера обычно имеет место компромисс между характеристиками, такими как сопротивление медленному росту трещины (согласно измерению, например, СРДНУОС), жесткость (согласно измерению, например, плотности), ударная вязкость (согласно измерению, например, в испытании по Изоду), химическая стойкость и перерабатываемость или, говоря более конкретно, легкость экструдирования (согласно измерению, например, индекса расплава). Обычно чем большей будет молекулярная масса полиэтилена, тем большими будут ударная вязкость и значение СРДНУОС. Однако увеличение молекулярной массы будет уменьшать перерабатываемость и затруднять экструдирование. Конечный пользователь и государственные регламенты страны требуют, чтобы контейнер удовлетворял определенным минимальным требованиям, таким как, например, ударная вязкость, нагрузка сверху, СРДНУОС, химическая стойкость, возможность контакта с продуктами питания и одобрения ООН. Кроме того, производитель контейнеров ожидает возможность легкой перерабатываемости и воспроизводимости материала. В зависимости от возможного использования могут быть предъявлены еще более специфические требования к материалу. Например, в случае больших барабанов, изготовленных в результате раздувного формования, в общем случае желательной будет высокая прочность расплава, поскольку заготовка, изготовленная по способу раздувного формования, обычно должна сохранять свою целостность в течение продолжительного времени, пока изготовленный предмет увеличивается в размерах. Каждая область применения раздувного формования требует наличия специфических свойств марок ПЭВП. Например, в случае упаковок для продуктов питания важны органолептические свойства, в то время как в случае применения в области моющих средств и очистителей важны сопротивление растрескиванию под действием напряжения в условиях окружающей среды и жесткость. Промышленные контейнеры требуют наличия достаточных химической стойкости и ударной вязкости, в особенности в случае заполнения контейнеров продуктами, классифицируемыми как опасные грузы в соответствии с рекомендациями ООН, которые рассматривают несколько типов упаковки, которые могут быть использованы для транспортирования опасных грузов: упаковки вплоть до 400 кг или 450 л, такие как, например, канистры для горючего, топливные резервуары и барабаны, такие как, например, герметичные барабаны; композитные упаковки, где внутренний и внешний слои упаковки пригнаны друг к другу, такие как,-1 019273 например, пакет в коробке; СТК вплоть до 3 м 3, такие как, например, гибкие СТК, полностью из пластика, с наружным кожухом из многослойной стали и внутренним приемником из пластика; большая упаковка от 400 кг или 450 л вплоть до 3 м 3, такая как, например, ящичный поддон. Герметичные барабаны или барабаны с закрытым верхом имеют сверху только два небольших отверстия бутылочного типа и предназначены для жидкостей. Данные барабаны могут быть изготовлены по способу раздувного формования. Система укупоривания может использовать вентиляционные пробки и/или изготовленные в результате литьевого формования уплотняющие крышки и является как воздухо-,так и водонепроницаемой. Барабаны с L-образным уплотнительным кольцом представляют собой наиболее часто встречающийся формат. Их формуют в результате экструдирования с раздувом в рамках одной операции. Наиболее часто встречающиеся размеры находятся в диапазоне от 200 до 220 л при массе барабана в диапазоне от 8 до 10 кг. Барабан включает два изготовленных в результате прямого прессования кольца L-образной формы сверху и снизу, которые придают стальному барабану прочность для механического подъема. Герметичный барабан, например, описывается в документе US 3972450. Основная задача при разработке полимеров на рынке герметичных барабанов заключается в получении повышенной жесткости для обеспечения низкой массы, улучшенной перерабатываемости и улучшенного баланса характеристик ударной вязкости и СРДНУОС. Цель настоящего изобретения заключается в создании полиэтилена высокой плотности, предназначенного для использования при изготовлении герметичных барабанов, демонстрирующего превосходную сбалансированную комбинацию характеристик перерабатываемости, жесткости/ударной вязкости,характеристик СРДНУОС и качества поверхности/сварки при одновременном сохранении других требуемых свойств. Этиленовый полимер, соответствующий настоящему изобретению, представляет собой гранулированный ПЭВП, характеризующийся плотностью 954 и 959 кг/м 3 (в соответствии с документом ISO 1183); индексом расплава при высокой нагрузке (ИРВН) 1,7 и 10 г/10 мин (в соответствии с документомISO 1133; 190 С; 21,6 кг); ударной вязкостью по Изоду (-30 С) 40 и 90 кДж/м 2 (в соответствии с документом ISO 180/А) и значением Mw/Mn 8 и 17 (измеренными способом эксклюзионной хроматографии размеров(ЭХР. Модуль деформационного упрочнения гранулированного ПЭВП составляет 10 и 25 (в соответствии с методом, описывавшимся в публикации Elsevier, Polymer, 46 (2005), 6369-6379). Упомянутые методы испытаний описываются в примерах. Гранулированный ПЭВП, соответствующий изобретению, позволяет изготовить герметичные барабаны, демонстрирующие превосходную комбинацию жесткости/негибкости, СРДНУОС, ударной вязкости, технологических характеристик и качества поверхности. Дополнительное преимущество заключается в создании комбинации требуемых свойств и уменьшении затрат на систему, например снижение дозировки и уменьшение времени производственного цикла при изготовлении герметичных барабанов. Предпочтительно плотность составляет 955 и 959 кг/м 3. Предпочтительно значение ИРВН составляет 1,9 и 5 г/10 мин. Предпочтительно ударная вязкость по Изоду (-30 С) составляет 45 кДж/м 2. Предпочтительно модуль деформационного упрочнения составляет 14 МПа. Предпочтительно значение Mw/Mn составляет 9 и 16. Предпочтительно разбухание экструдируемого потока при 1600 с-1 составляет 4 (в соответствии с документом ISO 11443). Преимущество настоящего изобретения заключается в достижении для гранулированного полиэтилена высокой плотности, полученного однореакторным способом при использовании хромсодержащих катализаторов, нанесенных на носитель на основе диоксида кремния, и используемого для изготовления герметичных барабанов, превосходной сбалансированной комбинации характеристик перерабатываемости, жесткости, ударной вязкости, характеристик СРДНУОС и качества поверхности/сварки. Гранулированные полимеры получают после стадии экструдирования, в то время как реакторный порошок представляет собой продукт, полученный в виде порошка из реактора. Гранулированный ПЭВП имеет преимущества по сравнению с реакторным порошком ПЭВП. Современные коммерческие материалы ПЭВП, которые удовлетворяют требованиям рынка в отношении ударной вязкости и СРДНУОС и используются на рынке герметичных барабанов, представляют собой реакторные порошки, характеризующиеся значением ИРВН, равным приблизительно 2,0 г/10 мин, они получены однореакторным способом при использовании хромсодержащих катализаторов, нанесенных на носитель на основе диоксида кремния. Однако во время переработки данных реакторных порошков в барабаны вязкость расплава значительно увеличивается (значение ИРВН уменьшается до 1,7-1,8 г/10 мин) вследствие хорошо известного уменьшения индекса расплава во время экструдирования, так что переработка данных порошков ста-2 019273 новится более трудной. В противоположность этому, в случае переработки в барабан гранулированного материала ПЭВП, характеризующегося подобным значением ИРВН 2,2 г/10 мин (соответствующего настоящему изобретению), вязкость расплава уменьшается (т.е. значение ИРВН увеличивается приблизительно до 2,5 г/10 мин), и переработка в барабаны происходит намного лучше. Само собой разумеется,можно улучшить переработку реакторных порошков в результате увеличения значения ИРВН исходного материала, но тогда ухудшатся механические свойства, подобные ударной вязкости и СРДНУОС. Еще один практический недостаток реакторного порошка по сравнению с гранулированным продуктом заключается в пониженной производительности экструдера; использование гранулированного продукта делает возможным применение первичного материала на 100%. Во время реализации способа раздувного формования гранулированный ПЭВП по сравнению с реакторными порошками ПЭВП является намного более выгодным в плане безопасности, охраны здоровья и окружающей среды. Кроме того, гранулированный ПЭВП по сравнению с реакторным порошком ПЭВП характеризуется превосходным гомогенным распределением добавок, таких как, например, стабилизаторы. На рынке также используют и гранулированный ПЭВП, полученный при использовании так называемых катализаторов Циглера-Натта в двух и более установленных последовательно полимеризационных реакторах. Полученным продуктам не свойственен недостаток, связанный с перерабатываемостью,подобный тому, который имеет место у описывавшихся выше реакторных порошков. Однако способ,включающий два и более установленных последовательно полимеризационных реактора, является намного более сложным и требует повышенных капитальных затрат. Таким образом, однореакторный способ имеет явное преимущество по стоимости по сравнению со способами, включающими два и более установленных последовательно полимеризационных реактора. Предпочтительно способ полимеризациидля получения этиленовых сополимеров, соответствующих изобретению, осуществляют путем проведения полимеризации этилена в присутствии не содержащего бора катализатора и алкилсодержащего промотора. В соответствии с одним предпочтительным вариантом осуществления полимеризацию осуществляют путем проведения полимеризации этилена и по меньшей мере одного олефинового сомономера,содержащего от трех до десяти атомов углерода на одну молекулу. Более предпочтительно сомономер содержит от шести до десяти атомов углерода на одну молекулу. Предпочтительный сомономер представляет собой 1-гексен. В соответствии с одним предпочтительным вариантом осуществления способ полимеризации реализуют в присутствии хромсодержащего катализатора. В общем случае хромсодержащий катализатор содержит носитель. Предпочтительно носителем является носитель на основе диоксида кремния. Подходящие носители на основе диоксида кремния могут быть получены различными способами. Наиболее часто используемые носители на основе диоксида кремния представляют собой порошки, включающие частицы неправильного размера, которые могут быть использованы в качестве носителя для хромсодержащего катализатора в способе, соответствующем настоящему изобретению. Другие носители на основе диоксида кремния получают способом распылительной сушки, который приводит к получению частиц сферической формы. Носители на основе диоксида кремния, полученные в результате распылительной сушки, также могут быть использованы в качестве носителя на основе диоксида кремния для хромсодержащего катализатора в способе, соответствующем настоящему изобретению. Другие частицы диоксида кремния сферической формы непосредственно получают на первой стадии способа получения диоксида кремния. Эти микросферические носители на основе диоксида кремния также могут быть использованы в качестве носителя на основе диоксида кремния для хромсодержащего катализатора, применяющегося в способе, соответствующем настоящему изобретению. Диоксид кремния может характеризоваться площадью удельной поверхности (ПУП), большей чем 200 м /г, и объемом пор (ОП), большим чем 0,8 см 3/г. Носитель может быть модифицирован путем включения согелей, таких как, например, диоксид кремния-диоксид титана или диоксид кремния-оксид алюминия, и путем замещения диоксида кремния оксидом алюминия или аморфными фосфатами алюминия. Кроме того, носитель может включать тройной гель, который получают в результате перемешивания источника хрома с диоксидом кремния и производным диоксида титана. Хромсодержащий катализатор также может быть допирован химическими соединениями, содержащими, например, алюминий, титан, фосфор или фтор, например, путем импрегнирования пористых хромсодержащих носителей растворами таких соединений. Химические соединения, содержащие, например, алюминий, титан, фосфор или фтор, также могут быть нанесены на носитель на основе диоксида кремния совместно с хромсодержащим соединением. Предпочтительно хромсодержащим катализатором, нанесенным на носитель на основе диоксида кремния, является немодифицированый хромовый катализатор, нанесенный на носитель на основе диоксида кремния, характеризующийся объемом пор, меньшим чем 1,5 см 3/г, а площадь удельной поверхности составляет по меньшей мере 350 м 2/г. Предпочтительно хромовым катализатором, нанесенным на носитель на основе диоксида кремния,является хромсодержащий катализатор, нанесенный на носитель на основе диоксида кремния, который также содержит фтор. Свойства катализатора, объем пор и площадь удельной поверхности определяют перед активированием катализатора при повышенной температуре. В общем случае количество хрома в катализаторе составляет по меньшей мере 0,5 мас.%. Предпочтительно количество хрома в катализаторе составляет по меньшей мере 1,0 мас.%. В общем случае количество фтора в катализаторе составляет по меньшей мере 1,0 мас.%. Предпочтительно количество фтора в катализаторе составляет по меньшей мере 1,5 мас.%. В соответствии с одним предпочтительным вариантом осуществления изобретения средний размер частиц (D50) катализатора находится в диапазоне от 25 до 150 мкм. Обычно перед использованием в реакции полимеризации катализатор активируют. Активирование может быть проведено в различных условиях. Активирование в общем случае проводят при повышенной температуре, например при температуре, большей чем 450 С. Активирование может быть проведено в атмосфере различных газов, например в сухом воздухе. В соответствии с одним предпочтительным вариантом осуществления активирование проводят, по меньшей мере частично, в инертной атмосфере, предпочтительно состоящей из азота. В то же самое время температуру медленно увеличивают. Как было установлено, выгодным является замена атмосферы азота на атмосферу сухого воздуха при температуре, равной самое большее 700 С. Время активирования после достижения максимальной температуры может длиться в течение периода времени продолжительностью от нескольких минут до нескольких часов. Предпочтительно данное время активирования составляет по меньшей мере 1 ч, но выгодным может оказаться и намного более продолжительное активирование. Предпочтительно алкилсодержащий промотор представляет собой алкильное соединение бора. Более предпочтительно алкильное соединение бора представляет собой триэтилбор. Если в качестве промотора используют триэтилбор, то в общем случае концентрация бора в полимеризационном реакторе будет меньшей чем 0,25 част./млн бора в расчете на количество разбавителя. Предпочтительно концентрация является меньшей чем 0,15 част./млн бора, а более предпочтительно концентрация является меньшей чем 0,10 част./млн бора. В соответствии с одним предпочтительным вариантом осуществления изобретения концентрация является меньшей чем 0,05 част./млн бора. Предпочтительно полимеризацию этилена проводят в разбавителе при температуре в диапазоне от 90 до 110 С. Подходящие разбавители включают, например, изобутан и пропан. Полимеризацию проводят в одном реакторе. Полимеризация может быть проведена газофазным или суспензионным способом. В соответствии с одним предпочтительным вариантом осуществления изобретения реактором является суспензионный петлевой реактор. В случае проведения полимеризации без добавления сомономера в реакторе могут присутствовать небольшие количества сомономера, поскольку, как известно, 1-гексен, например, в условиях настоящего способа образуется "in situ". Следовательно, также и без добавления сомономера полученный полимер может содержать небольшие количества сомономерных звеньев и, таким образом, может рассматриваться в качестве сополимера или терполимера. В соответствии с одним предпочтительным вариантом осуществления изобретения этиленовый сополимер, соответствующий изобретению, получают в результате проведения полимеризации этилена и необязательно 1-гексена в суспензионном петлевом реакторе в присутствии хром- и фторсодержащего катализатора, нанесенного на носитель на основе диоксида кремния, и алкильного соединения бора. В соответствии с одним дополнительным предпочтительным вариантом осуществления изобретения этиленовый сополимер, соответствующий изобретению, получают в результате проведения полимеризации этилена и 1-гексена в суспензионном петлевом реакторе в присутствии хром- и фторсодержащего катализатора, нанесенного на носитель на основе диоксида кремния, и триэтилбора, где хромсодержащим катализатором, нанесенным на носитель на основе диоксида кремния, является хромовый катализатор, нанесенный на носитель на основе диоксида кремния, характеризующийся объемом пор, меньшим чем 1,5 см 3/г, площадью удельной поверхности по меньшей мере 350 м 2/г, причем количество хрома в катализаторе составляет по меньшей мере 0,5 мас.%, количество фтора в катализаторе составляет по меньшей мере 1,0 мас.% и концентрация бора меньше чем 0,25 част./млн бора в расчете на количество разбавителя. Этиленовые сополимеры, соответствующие изобретению, могут быть объединены с добавками, такими как, например, смазки, наполнители, стабилизаторы, антиоксиданты, компатибилизаторы и пигменты. Добавки, использующиеся для стабилизации сополимеров, могут представлять собой, например,пакеты добавок, включающие пространственно затрудненные фенолы, фосфиты, антистатики и стеараты. Антистатик может быть использован для подавления обрастания стенки реактора. Подходящие антистатики, например, описываются в документах US 4182810 и ЕР-А-107127. Другие подходящие антистатики включают, например, STATSAFE от компании Innospec Active Chemicals. В документе JP-A-2006182917 описан подвергнутый борорганической обработке фторированный хромовый катализатор полимеризации, полученный путем взаимодействия борорганического соединения с фторированным хромовым катализатором. Данный подвергнутый борорганической обработке фторированный хромовый катализатор полимеризации используют в качестве катализатора для полимеризации этилена. Катализатор, использующийся в настоящем изобретении, отличается от известного катализатора, поскольку хромовый катализатор, нанесенный на носитель на основе диоксида кремния, не содержит бора. В способе, соответствующем настоящему изобретению, соединение бора добавляют в полимеризационный реактор, который содержит хромовый катализатор, нанесенный на носитель на основе диоксида кремния, в то время как в документе JP-A-2006182917 предложено использовать борсодержащий катализатор, это означает, что при получении данного катализатора необходимо осуществлять дополнительную стадию реакции, которая является опасной для окружающей среды вследствие крупномасштабных объемов работы с катализатором, содержащим Cr6+. Кроме того, в документеJP-A-2006182917 не раскрыты герметичные барабаны и специфическая марка полиэтилена, демонстрирующая специфические характеристики, необходимые для изготовления герметичных барабанов. Полимеры, раскрытые в табл. 1 документа JP-A-2006182917, не подходят для использования при изготовлении герметичных барабанов, поскольку их плотность меньше чем 946 кг/м 3, значение Mw/Mn больше чем 17,8, а значение ударной вязкости делает изготовленный продукт неподходящим для использования в областях применения герметичных барабанов. В документе JP-A-2006182917 не приводится описания и какого-либо указания на использование гранулированного этиленового полимера, характеризующегося в качестве специфических признаков плотностью 954 и 959 кг/м 3, индексом расплава при высокой нагрузке (ИРВН) 1,7 и 10 г/10 мин, ударной вязкостью по Изоду (-30 С) 40 и 90 кДж/м 2, модулем деформационного упрочнения 10 и 25 МПа и значением Mw/Mn 8 и 17, что сделало бы его подходящим для использования в областях применения герметичных барабанов. Изобретение будет разъяснено с помощью следующих неограничивающих примеров. Примеры I-III и сравнительные примеры А, В. Характеристики полиэтилена, полученного в примерах, определяли следующим образом. Индекс расплава при высокой нагрузке (ИРВН) для полиэтилена измеряли в соответствии с документом ISO 1133 для гранул при 190 С и массе при испытании 21,6 кг. Плотность полиэтилена измеряли в соответствии с документом ISO 1183 (с дополнительной стадией отжига) (30 минут кипячения и охлаждения в воде). Модуль деформационного упрочнения представляет собой меру сопротивления растрескиванию под действием напряжения в условиях окружающей среды для полиэтилена высокой плотности. Модуль деформационного упрочнения полиэтилена измеряли по методу, описанному в публикации Kurelec et al.,Elsevier, Polymer, 46 (2005), p. 6369-6379. Метод испытания, который в течение десятилетий принят для использования на рынке раздувного формования, представляет собой измерения значения СРДНУОС в результате проведения испытания для образца в среде неионного поверхностно-активного вещества при повышенных температурах вплоть до разрушения. Основные недостатки данного метода заключаются в продолжительном времени вплоть до возникновения разрушения и относительно высоком расхождении по воспроизводимости. Более изящным методом испытания, который преодолевает данные недостатки,является метод определения значения СРДНУОС, соответствующий стандартному испытанию на растяжение, при котором по кривой истинное напряжение-истинная деформация (ИН-ИД) рассчитывают модуль деформационного упрочнения. Модуль деформационного упрочнения представляет собой собственное свойство материала, в соответствии с которым для определения времен разрушения в ускоренных испытаниях какого-либо поверхностно-активного вещества не требуется. Как было доказано авторамиL. Kurelec et al. в упомянутой статье, модуль деформационного упрочнения превосходно коррелирует с данными по СРДНУОС, полученными по методу определения в среде поверхностно-активного вещества. В табл. 2 (стр. 6375) собраны и графически вычерчены в зависимости друг от друга (фиг. 10, стр. 6377) данные по СРДНУОС и модулю деформационного упрочнения (Gp) для некоторых марок ПЭВП, полученных при использовании Cr, и бимодальных марок ПЭВП (при содержании в качестве сомономеров в обоих случаях С 4 и С 6). Продемонстрирована очень хорошая корреляция (Rsquare = 0,90) в диапазоне модулей деформационного упрочнения от 10 до 35 МПа. Описанный метод испытания легко может быть реализован любым специалистом в соответствующей области техники. Получение образца и измерения описываются в главах 2.3.1 и 2.3.2 данной статьи. Наблюдаемая корреляция (фиг. 10) базируется на измерениях при растяжении при Т=80 С. Модуль деформационного упрочнения Gp может быть рассчитан в соответствии с указаниями в главе 2.3.3 (обработка данных) статьи. Характеристики ударной вязкости измеряли при -30 С в соответствии с испытанием по Изоду(ISO 180 тип А) для удлиненных образцов, вырезанных из прессованных пластинок. Полидисперсность полиэтилена определяют как значение Mw/Mn. Значения Mw и Mn определяли методом эксклюзионной хроматографии размеров (ЭХР). См. стр. 242-244 публикации "Handbook ofPolyethylene, structure, properties and applications" (Справочник по полиэтилену. Структура, свойства,применение) (by Andrew Peacock, Dekker, New York, 2000). Разбухание экструдируемого потока для полиэтилена измеряли в соответствии с документомISO 11443. Измерения проводили при скорости 1600 с-1. Каждое измерение повторяли шесть раз. При вычислении разбухания экструдируемого потока использовали следующие далее формулы. Степень набухания экструдируемого потока определяют следующим образом:D экструдат = диаметр экструдата непосредственно под прядью из экструзионной головки, мм;N = количество экспериментов. Разбухание экструдируемого потока дополнительно вычисляли при использовании формулы Разбухание экструдируемого потока = (SR)2 - 1. Пример I. Этилен и 1-гексен сополимеризовали в работающем в непрерывном режиме заполненном жидкостью корпусном реакторе с механическим перемешиванием объемом 5 л в изобутане при 4,6 МПа в присутствии хромового катализатора, нанесенного на носитель на основе гранулированного диоксида кремния, характеризующегося объемом пор 1,25 см 3/г, значением D50 50 мкм и площадью удельной поверхности 460 м 2/г. Катализатор содержал 1,1 мас.% хрома и 1,8 мас.% фтора. Данный катализатор активировали в псевдоожиженном слое в сухом воздухе (уровень содержания воды менее чем 1 част./млн) при 600 С в течение 5 ч. Во время реализации методики активирования при температурах, меньших чем 320 С, вместо воздуха использовали азот. В качестве промотора использовали триэтилбор (ТЭБ). В реактор при 102 С непрерывно подавали изобутан (2,81 кг/ч), этилен (1,26 кг/ч), 1-гексен (2 г/ч) и водород (0,21 г/ч). В реактор также непрерывно подавали ТЭБ в таком количестве, чтобы концентрация бора в изобутане составляла бы 0,08 част./млн. Подачу катализатора в реактор контролировали в целях выдерживания в реакторе постоянной концентрации этилена 10,1 мол.%. Выработка полиэтилена составляла 1,0 кг/ч. Активность катализатора составляла 3500 г полиэтилена на 1 г катализатора. После стабилизации полимерный реакторный порошок гранулировали в двухчервячном экструдере. Полиэтиленовые гранулы демонстрировали следующие далее характеристики: Пример II. Этилен полимеризовали в соответствии с примером I, за исключением отсутствия дозированной подачи в реактор 1-гексена. В данных условиях получали "in situ" небольшое количество 1-гексена, что в результате приводило к получению в реакторе концентрации 1-гексена 0,003 мол.%. В реактор при 102 С непрерывно подавали изобутан (2,97 кг/ч), этилен (0,95 кг/ч) и водород (0,21 г/ч). В реактор также непрерывно подавали ТЭБ в таком количестве, чтобы концентрация бора в изобутане составляла бы 0,08 част./млн. Подачу катализатора в реактор контролировали в целях выдерживания в реакторе постоянной концентрации этилена 9,6 мол.%. Выработка полиэтилена составляла 0,72 кг/ч. Активность катализатора составляла 3800 г полиэтилена на 1 г катализатора. После стабилизации полимерный порошок гранулировали в двухчервячном экструдере. Полиэтиленовые гранулы демонстрировали следующие далее характеристики: Пример III. Этилен и 1-гексен сополимеризовали в работающем в непрерывном режиме заполненном жидкостью корпусном реакторе с механическим перемешиванием объемом 5 л в изобутане при 4,6 МПа в присутствии хромового катализатора, нанесенного на носитель на основе полученного в результате распылительной сушки диоксида кремния, характеризующегося объемом пор 1,24 см 3/г и площадью удельной поверхности 440 м 2/г. Катализатор содержал 1,11 мас.% хрома и 1,72 мас.% фтора. Катализатор активировали в псевдоожиженном слое в сухом воздухе (уровень содержания воды менее чем 1 част./млн) при 600 С в течение 5 ч. Во время реализации методики активирования при температурах, меньших чем 320 С, вместо воздуха использовали азот. В качестве промотора использовали триэтилбор (ТЭБ). В реактор при 100 С непрерывно подавали изобутан (2,85 кг/ч), этилен (1,27 кг/ч), 1-гексен (1,5 г/ч) и водород (0,22 г/ч). В реактор также непрерывно подавали ТЭБ в таком количестве, чтобы концентрация бора в изобутане составляла бы 0,027 част./млн. Подачу катализатора в реактор контролировали в целях выдерживания в реакторе постоянной концентрации этилена 9,65 мол.%. Выработка полиэтилена составляла 1,0 кг/ч. Активность катализатора составляла 2060 г полиэтилена на 1 г катализатора. После стабилизации полимерный реакторный порошок гранулировали в двухчервячном экструдере. Полиэтиленовые гранулы демонстрировали следующие далее характеристики: В таблице проведено сравнение полиэтиленов, соответствующих примерам I-III, с материаламиPetrochemicals (сравнительный пример В). Сравнительные марки ПЭВП коммерчески используют во время изготовления герметичных барабанов. Как демонстрируют примеры, гранулированные продукты,соответствующие примерам I-III, демонстрируют улучшенную комбинацию свойств, состоящих из повышенной плотности (жесткости и пригодности к штабелированию), лучшей перерабатываемости (повышенного значения ИРВН) и лучшего баланса ударная вязкость/СРДНУОС, по сравнению с характеристиками реакторных порошков из сравнительных примеров А, В. Свойства полиэтиленов по изобретению являются превосходными для их использования в области техники, связанной с применением герметичных барабанов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Гранулированный этиленовый полимер для производства герметичных барабанов, характеризующийся плотностью 954 и 959 кг/м 3 (измеренной в соответствии с ISO 1183); индексом расплава при высокой нагрузке 1,7 и 10 г/10 мин (измеренной в соответствии сISO 1133; 190 С; 21,6 кг); ударной вязкостью по Изоду (-30 С) 40 и 90 кДж/м 2 (измеренной в соответствии с ISO 180/А); значением Mw/Mn 8 и 17 (измеренным в соответствии с методом эксклюзионной хроматографии размеров). 2. Этиленовый полимер по п.1, отличающийся тем, что плотность составляет 955 кг/м 3. 3. Этиленовый полимер по п.1 или 2, отличающийся тем, что индекс расплава при высокой нагрузке составляет 1,9 и 5 г/10 мин. 4. Этиленовый полимер по любому из пп.1-3, отличающийся тем, что ударная вязкость по Изоду(-30 С) составляет 45 кДж/м 2. 5. Этиленовый полимер по любому из пп.1-4, отличающийся тем, что модуль деформационного упрочнения составляет 10 и 25 (измеренный в соответствии с методом, описанным в публикацииElsevier, Polymer, 46 (2005), 6369-6379). 6. Этиленовый полимер по любому из пп.1-5, отличающийся тем, что значение Mw/Mn составляет 9 и 16. 7. Этиленовый полимер по любому из пп.1-6, отличающийся тем, что разбухание экструдируемого потока при 1600 с-1 составляет 4 (измеренное в соответствии с ISO 11443). 8. Способ полимеризации для получения этиленового полимера по любому из пп.1-7, отличающийся тем, что осуществляют полимеризацию этилена в присутствии не содержащего бора хром- и фторсодержащего катализатора, нанесенного на носитель на основе диоксида кремния, и алкилсодержащего промотора. 9. Способ полимеризации по п.8, отличающийся тем, что осуществляют полимеризацию этилена и по меньшей мере одного олефинового сомономера, содержащего от трех до десяти атомов углерода. 10. Способ полимеризации по п.9, отличающийся тем, что сомономер представляет собой 1-гексен. 11. Способ полимеризации по любому из пп.8-10, отличающийся тем, что алкилсодержащий промотор представляет собой алкильное соединение бора. 12. Способ полимеризации по п.11, отличающийся тем, что алкильное соединение бора представляет собой триэтилбор. 13. Способ полимеризации по любому из пп.8-12, отличающийся тем, что полимеризацию осуществляют в суспензионном петлевом реакторе. 14. Способ полимеризации по любому из пп.8-13, отличающийся тем, что осуществляют полимеризацию этилена и 1-гексена в суспензионном петлевом реакторе в присутствии разбавителя, триэтилбора и хром- и фторсодержащего катализатора, нанесенного на носитель на основе диоксида кремния, который является хромовым катализатором, нанесенным на носитель на основе диоксида кремния и характеризуется объемом пор, меньшим чем 1,5 см 3/г, и площадью удельной поверхности, равной по меньшей мере 350 м 2/г, количество хрома в катализаторе составляет по меньшей мере 0,5 мас.%, количество фтора в катализаторе составляет по меньшей мере 1,0 мас.% и концентрация бора меньше чем 0,25 част./млн бора в расчете на количество разбавителя. 15. Герметичный барабан, изготовленный из этиленового полимера по любому из пп.1-7 или из этиленового полимера, полученного способом по любому из пп.8-14.

МПК / Метки

МПК: C08F 10/02

Метки: герметичных, барабанов, изготовления, полиэтилен

Код ссылки

<a href="https://eas.patents.su/9-19273-polietilen-dlya-izgotovleniya-germetichnyh-barabanov.html" rel="bookmark" title="База патентов Евразийского Союза">Полиэтилен для изготовления герметичных барабанов</a>

Предыдущий патент: Полиэтилен для изготовления бочек с открытым верхом

Следующий патент: Способ измерения дебита нефтяных скважин и устройство для его осуществления

Случайный патент: Способ лечения внутрикостной гемангиомы