Способ воздушно-топливного смешивания с высокой скоростью сдвига

Номер патента: 19107

Опубликовано: 30.01.2014

Авторы: Борсингер Грегори, Хассан Азиз, Багхерзадех Ибрагим, Хассан Аббас, Энтони Рэйфорд Г.

Формула / Реферат

1. Способ изготовления аэрированного топлива, согласно которому подают газ и жидкое топливо в устройство с высокой скоростью сдвига, содержащее роторно-статорный узел с окружной скоростью по меньшей мере 5 м/с, для образования эмульсии, причем указанная эмульсия содержит пузырьки, средний диаметр которых меньше чем 5 мкм.

2. Способ по п.1, согласно которому в указанном устройстве пузырьки газа имеют средний диаметр менее примерно 1,5 мкм.

3. Способ по п.1, согласно которому дополнительно прикладывают давление к жидкому топливу.

4. Способ по п.3, согласно которому дополнительно прикладывают давление к жидкому топливу с обеспечением давления по меньшей мере 203 кПа (2 атм).

5. Способ по п.1, согласно которому дополнительно впрыскивают аэрированное топливо в камеру сгорания и сжигают аэрированное топливо с созданием механического усилия.

6. Способ по п.5, согласно которому впрыск аэрированного топлива дополнительно включает подачу окисляющего газа в стехиометрическом соотношении или подачу в указанную камеру сгорания эмульсии с соотношением компонентов, превышающем стехиометрическое соотношение.

7. Способ по п.1, согласно которому в качестве указанного газа выбирают по меньшей мере один газ из группы, содержащей воздух, водяной пар, метанол, закись азота, пропан, нитрометан, оксалат, органические нитраты, ацетон, ферроцен, толуол и трикарбонил метилциклопентадиенилмарганца.

8. Система для изготовления аэрированного топлива, содержащая устройство с высокой скоростью сдвига и насос, расположенный выше по потоку указанного устройства с высокой скоростью сдвига и гидравлически связанный с входным отверстием указанного устройства; причем устройство с высокой скоростью сдвига выполнено с возможностью создания газовой эмульсии, содержащей топливо и газ, а газ имеет средний диаметр пузырьков менее 1,5 мкм; а указанная система дополнительно содержит двигатель, выполненный с возможностью сжигания эмульсии.

9. Система по п.8, в которой указанное устройство имеет окружную скорость более 23 м/с.

10. Система по п.9, в которой указанное устройство выполнено с возможностью обеспечения скорости сдвига более 20000 с-1.

Текст

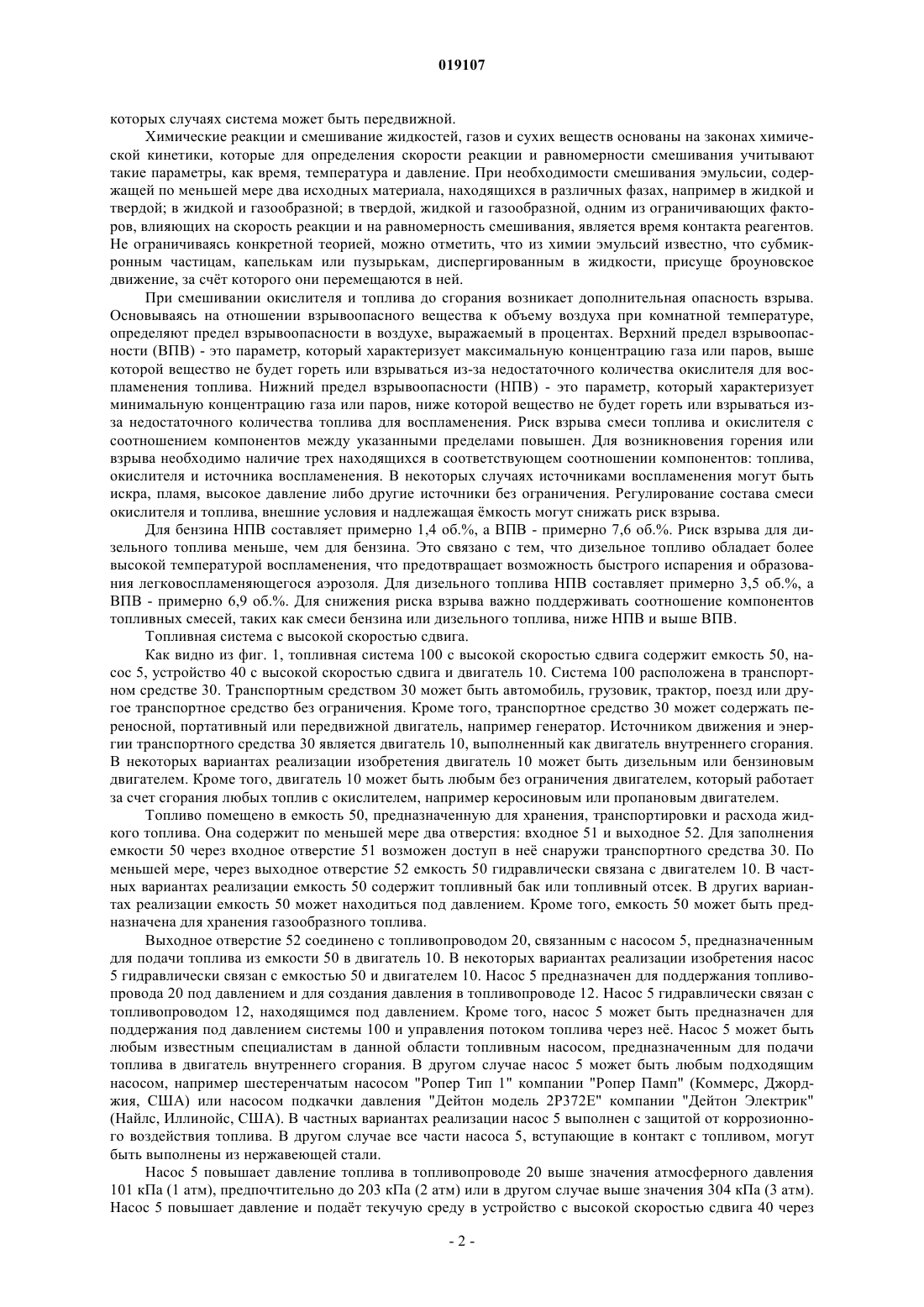

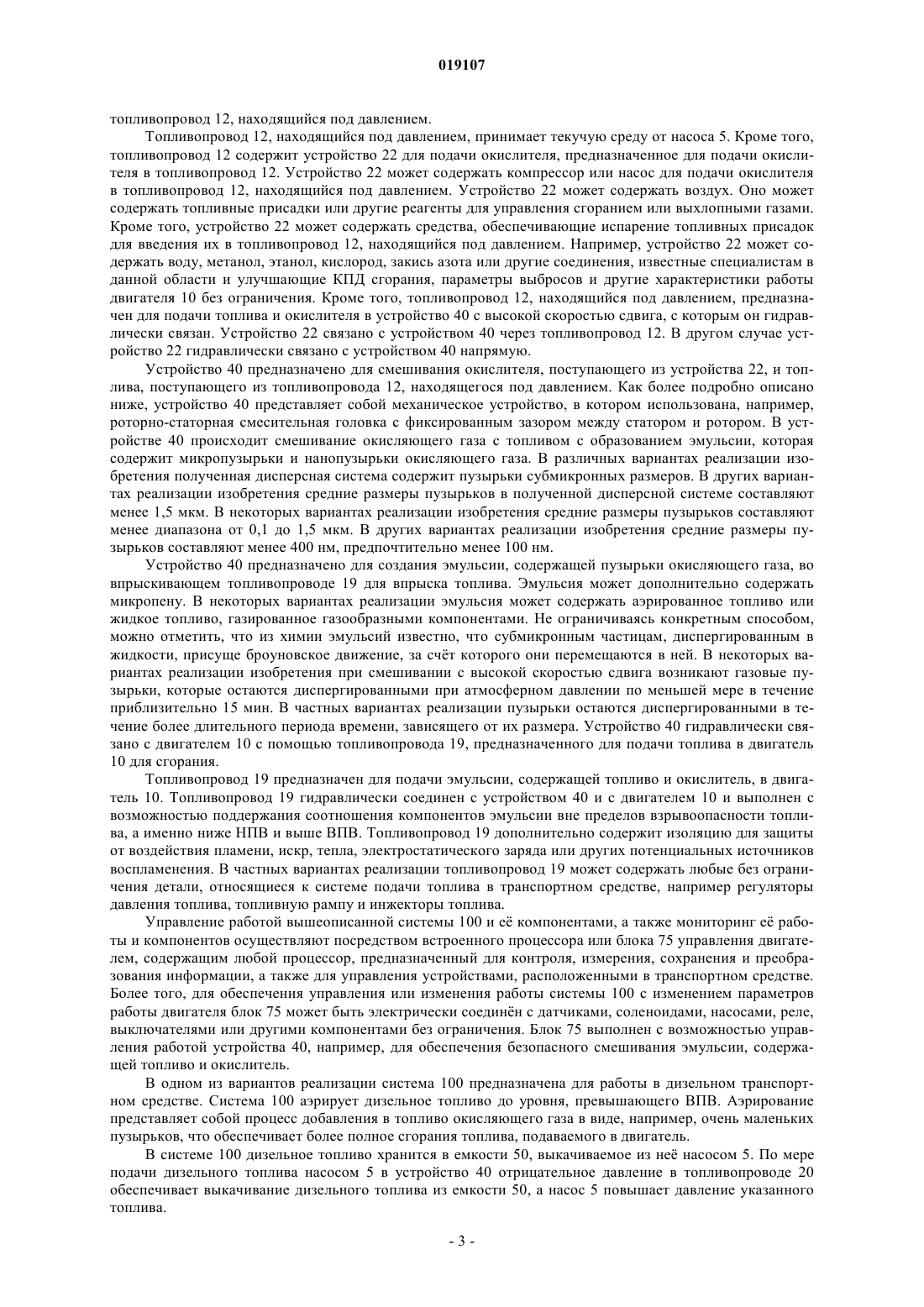

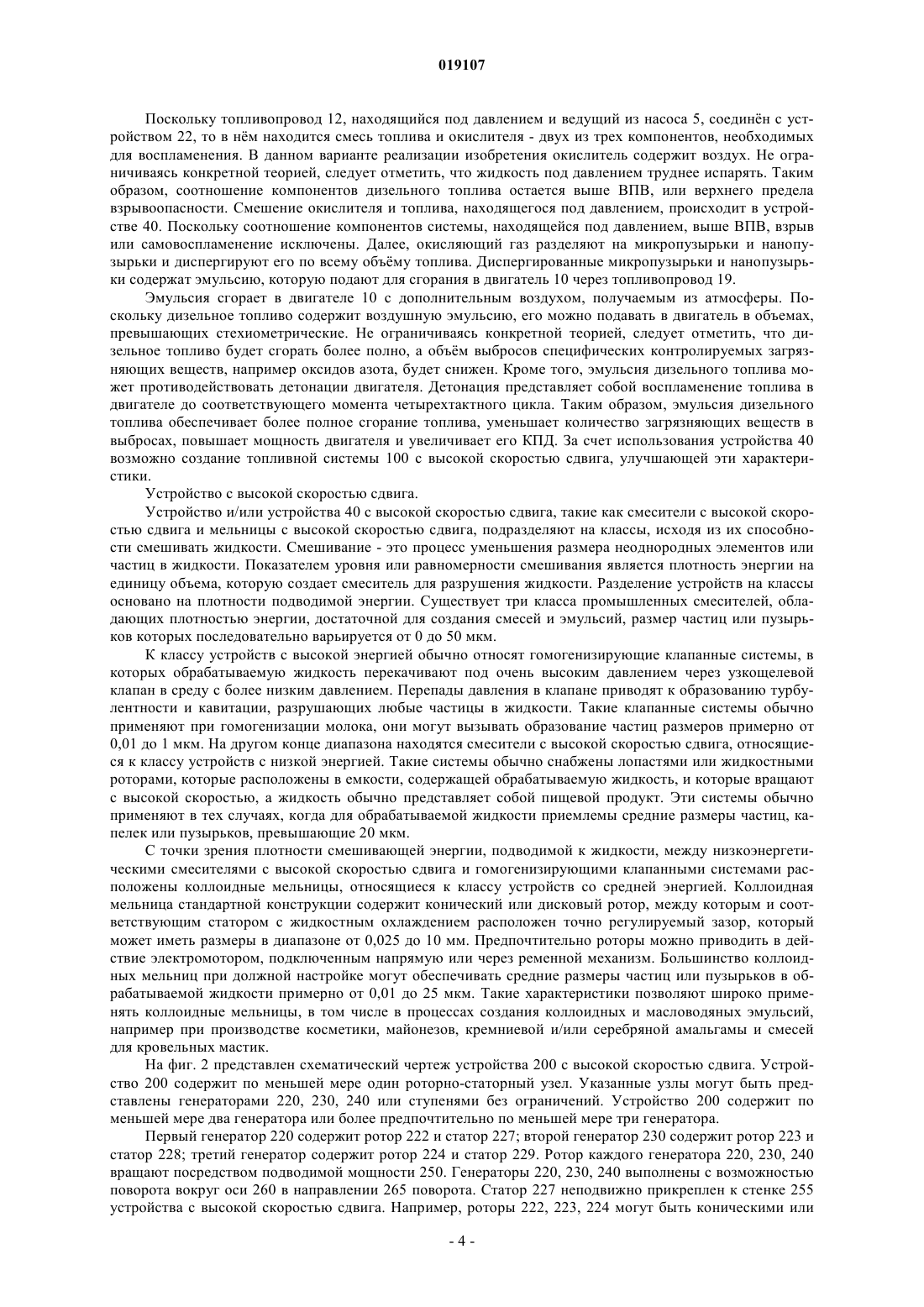

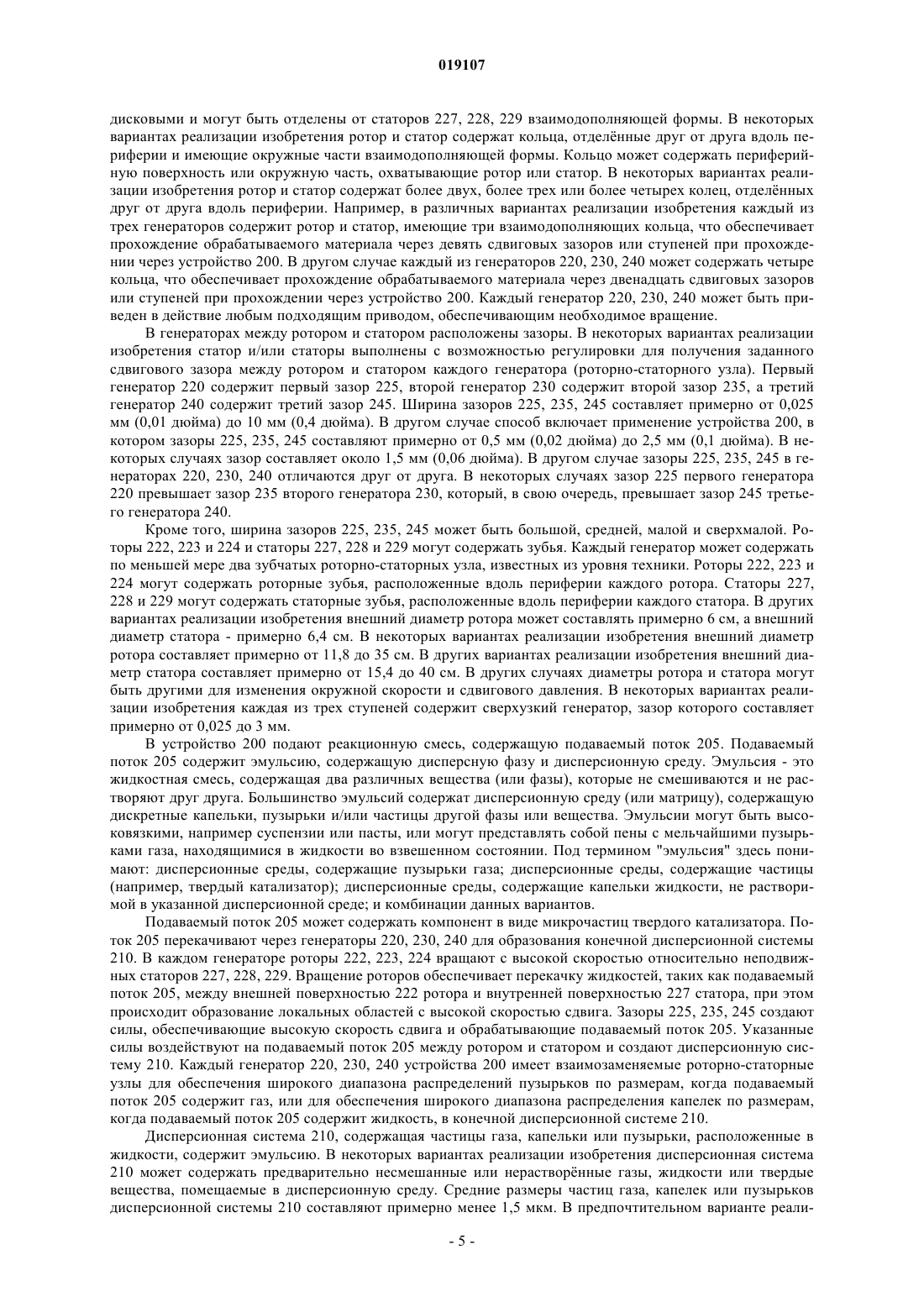

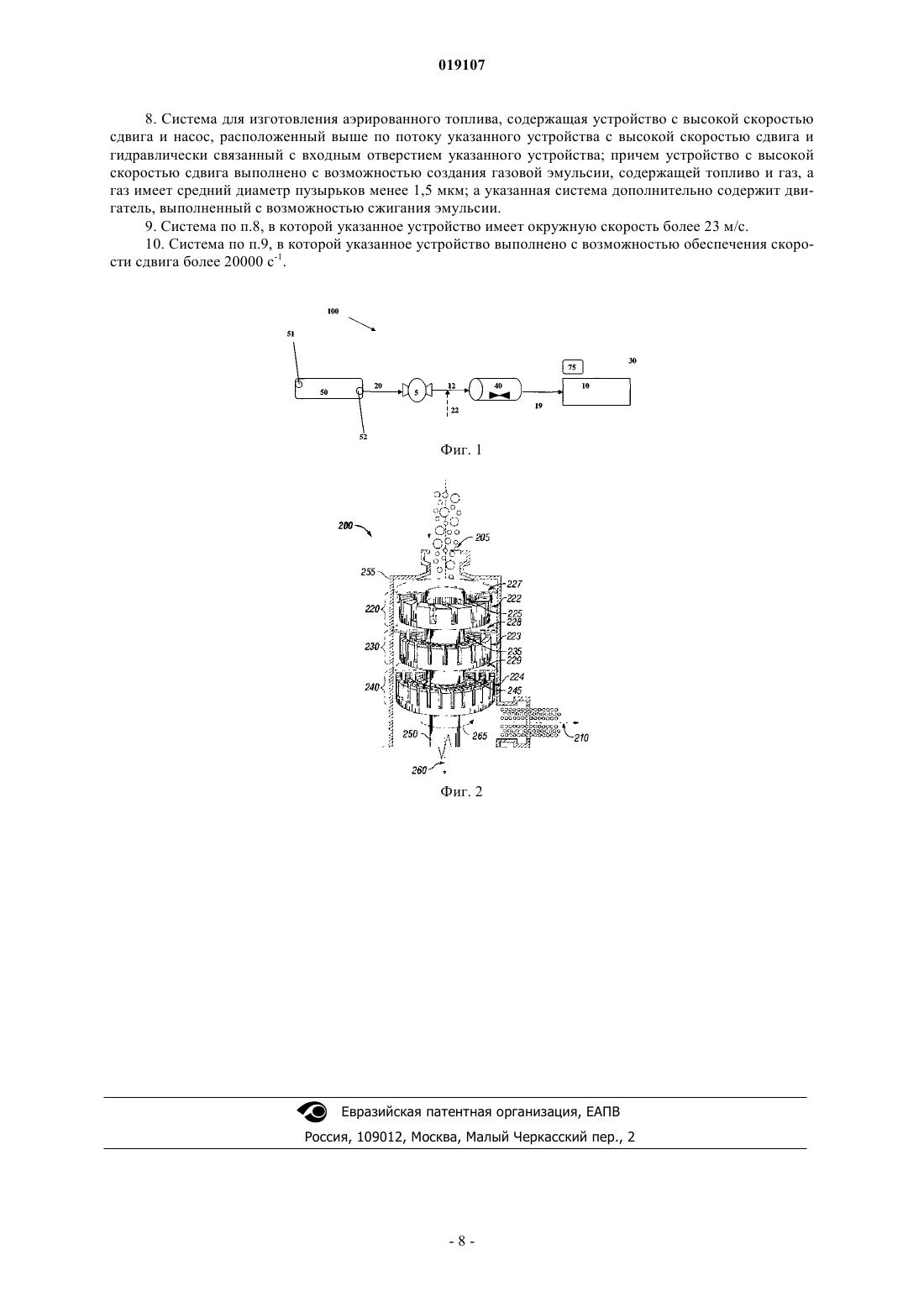

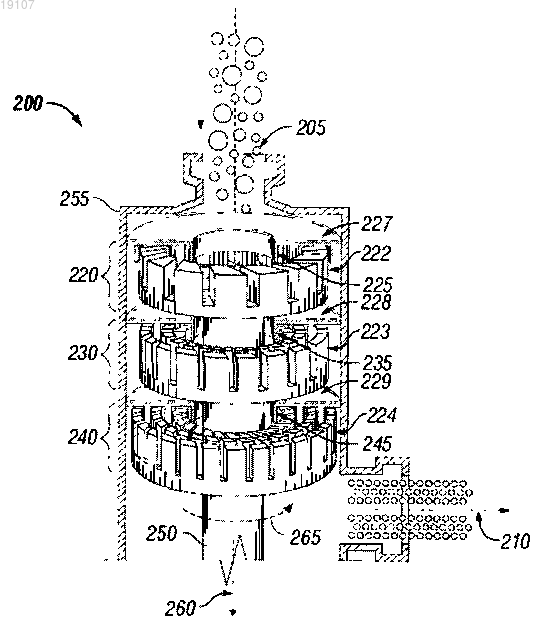

Для изготовления аэрированных топлив для эффективного сгорания в двигателе используют механическое устройство с высокой скоростью сдвига. В некоторых вариантах реализации способ включает образование эмульсии, содержащей газ и жидкое топливо, в устройстве с высокой скоростью сдвига до подачи в двигатель. Предложена автомобильная система для изготовления аэрированных топлив, которая содержит устройство с высокой скоростью сдвига. Уровень техники Область техники Настоящее описание в целом относится к двигателям внутреннего сгорания. В частности, оно относится к работе двигателей внутреннего сгорания. Уровень техники Нестабильность рынка нефтепродуктов и нефтяных дистиллятов ведт к увеличению стоимости топлива для конечного потребителя. Этот рост цен выражается в росте цен на керосин, бензин и на дизельное топливо. Вследствие увеличения спроса и роста цен конечные потребители заинтересованы в повышении КПД своих двигателей внутреннего сгорания. КПД двигателя в аспекте потребления топлива обычно определяется как соотношение между полной химической энергией топлива и полезной энергией, извлекаемой из него в виде кинетической энергии. Основополагающий принцип КПД двигателя заключн в термодинамическом ограничении извлечения энергии из топлива, и это ограничение определено термодинамическим циклом. Наиболее исчерпывающим и экономически важным параметром является эмпирический расход топлива двигателя, например, в автомобилестроении, выражаемый в милях на галлон. В двигателях внутреннего сгорания, применяемых в автомобилях, смешивание топлива с окислителем и их сгорание происходит в камере сгорания. Как правило, это четырехтактные двигатели. Четырехтактный цикл включает в себя такты впуска, сжатия, сгорания и выпуска. В результате процесса сгорания происходит выделение тепла и сжатых газов, которые могут расширяться. При расширении полученные газы воздействуют на механические детали двигателя и совершают полезную работу. Эти полученные газы обладают большим количеством доступной энергии, чем сжатая смесь топлива и окислителя. Так как доступную энергию изымают, то тепло, не преобразованное в работу, отводят системой охлаждения как потерянное тепло. Во время такта выхлопа из двигателя выходит несгоревшее топливо. Для достижения практически полного сгорания необходимо обеспечить работу двигателя при соотношении топлива и окислителя,близком к стехиометрическому. Несмотря на то что объм несгоревшего топлива уменьшается, количество выбросов специфических контролируемых загрязняющих веществ увеличивается. Эти загрязняющие вещества могут быть связаны с низким качеством смешивания топлива и окислителя перед подачей в камеру сгорания. Кроме того, работа при соотношении компонентов, близком к стехиометрическому,увеличивает риск детонации. Детонация - опасное явление, при котором в двигателе до завершения такта сгорания происходит самовозгорание топлива, которое может привести к разрушению двигателя. Во избежание таких ситуаций двигатель работает с избытком топлива. Таким образом, в отрасли существует необходимость в усовершенствованных способах смешения топлива с окислителем перед впрыском в двигатель внутреннего сгорания. Сущность изобретения Приведено описание устройства и способа с высокой скоростью сдвига для получения аэрированного топлива. Предложен способ образования эмульсии, согласно которому берут устройство с высокой скоростью сдвига, содержащее по меньшей мере один роторно-статорный узел, выполненный с возможностью развития окружной скорости по меньшей мере 5 м/с; подают в указанное устройство с высокой скоростью сдвига газ и жидкое топливо и образуют эмульсию, содержащую газ и жидкое топливо, причм указанный газ содержит пузырьки, средний диаметр которых менее примерно 5 мкм. В варианте реализации изобретения, раскрытом в данном описании, для реализации способа использовано механическое устройство с высокой скоростью сдвига, обеспечивающее улучшение параметров времени, температуры и давления, что приводит к получению улучшенной дисперсной системы мультифазных соединений. Эти и другие варианты реализации изобретения, его признаки и преимущества станут очевидными при рассмотрении нижеследующего подробного описания и чертежей. Краткое описание чертежей Для более подробного описания предпочтительного варианта реализации настоящего изобретения приведены ссылки на прилагаемые чертежи, на которых: на фиг. 1 показан схематический чертеж топливной системы с высокой скоростью сдвига согласно одному из вариантов реализации изобретения; на фиг. 2 показан вид в разрезе устройства с высокой скоростью сдвига для получения аэрированного топлива. Подробное описание предпочтительных вариантов реализации изобретения Общие сведения. В настоящем описании предложены система и способ получения аэрированного топлива, в которых жидкое топливо смешивают с окисляющим газом при помощи устройства с высокой скоростью сдвига. В системе и способе применено механическое устройство с высокой скоростью сдвига для обеспечения быстрого контакта и смешивания реагентов в реакторе и/или смесителе при управляемых внешних условиях перед поступлением в двигатель внутреннего сгорания. Устройство с высокой скоростью сдвига равномерно распределяет окисляющий газ в жидком топливе, обеспечивая улучшенное сгорание. В не-1 019107 которых случаях система может быть передвижной. Химические реакции и смешивание жидкостей, газов и сухих веществ основаны на законах химической кинетики, которые для определения скорости реакции и равномерности смешивания учитывают такие параметры, как время, температура и давление. При необходимости смешивания эмульсии, содержащей по меньшей мере два исходных материала, находящихся в различных фазах, например в жидкой и твердой; в жидкой и газообразной; в твердой, жидкой и газообразной, одним из ограничивающих факторов, влияющих на скорость реакции и на равномерность смешивания, является время контакта реагентов. Не ограничиваясь конкретной теорией, можно отметить, что из химии эмульсий известно, что субмикронным частицам, капелькам или пузырькам, диспергированным в жидкости, присуще броуновское движение, за счт которого они перемещаются в ней. При смешивании окислителя и топлива до сгорания возникает дополнительная опасность взрыва. Основываясь на отношении взрывоопасного вещества к объему воздуха при комнатной температуре,определяют предел взрывоопасности в воздухе, выражаемый в процентах. Верхний предел взрывоопасности (ВПВ) - это параметр, который характеризует максимальную концентрацию газа или паров, выше которой вещество не будет гореть или взрываться из-за недостаточного количества окислителя для воспламенения топлива. Нижний предел взрывоопасности (НПВ) - это параметр, который характеризует минимальную концентрацию газа или паров, ниже которой вещество не будет гореть или взрываться изза недостаточного количества топлива для воспламенения. Риск взрыва смеси топлива и окислителя с соотношением компонентов между указанными пределами повышен. Для возникновения горения или взрыва необходимо наличие трех находящихся в соответствующем соотношении компонентов: топлива,окислителя и источника воспламенения. В некоторых случаях источниками воспламенения могут быть искра, пламя, высокое давление либо другие источники без ограничения. Регулирование состава смеси окислителя и топлива, внешние условия и надлежащая мкость могут снижать риск взрыва. Для бензина НПВ составляет примерно 1,4 об.%, а ВПВ - примерно 7,6 об.%. Риск взрыва для дизельного топлива меньше, чем для бензина. Это связано с тем, что дизельное топливо обладает более высокой температурой воспламенения, что предотвращает возможность быстрого испарения и образования легковоспламеняющегося аэрозоля. Для дизельного топлива НПВ составляет примерно 3,5 об.%, а ВПВ - примерно 6,9 об.%. Для снижения риска взрыва важно поддерживать соотношение компонентов топливных смесей, таких как смеси бензина или дизельного топлива, ниже НПВ и выше ВПВ. Топливная система с высокой скоростью сдвига. Как видно из фиг. 1, топливная система 100 с высокой скоростью сдвига содержит емкость 50, насос 5, устройство 40 с высокой скоростью сдвига и двигатель 10. Система 100 расположена в транспортном средстве 30. Транспортным средством 30 может быть автомобиль, грузовик, трактор, поезд или другое транспортное средство без ограничения. Кроме того, транспортное средство 30 может содержать переносной, портативный или передвижной двигатель, например генератор. Источником движения и энергии транспортного средства 30 является двигатель 10, выполненный как двигатель внутреннего сгорания. В некоторых вариантах реализации изобретения двигатель 10 может быть дизельным или бензиновым двигателем. Кроме того, двигатель 10 может быть любым без ограничения двигателем, который работает за счет сгорания любых топлив с окислителем, например керосиновым или пропановым двигателем. Топливо помещено в емкость 50, предназначенную для хранения, транспортировки и расхода жидкого топлива. Она содержит по меньшей мере два отверстия: входное 51 и выходное 52. Для заполнения емкости 50 через входное отверстие 51 возможен доступ в не снаружи транспортного средства 30. По меньшей мере, через выходное отверстие 52 емкость 50 гидравлически связана с двигателем 10. В частных вариантах реализации емкость 50 содержит топливный бак или топливный отсек. В других вариантах реализации емкость 50 может находиться под давлением. Кроме того, емкость 50 может быть предназначена для хранения газообразного топлива. Выходное отверстие 52 соединено с топливопроводом 20, связанным с насосом 5, предназначенным для подачи топлива из емкости 50 в двигатель 10. В некоторых вариантах реализации изобретения насос 5 гидравлически связан с емкостью 50 и двигателем 10. Насос 5 предназначен для поддержания топливопровода 20 под давлением и для создания давления в топливопроводе 12. Насос 5 гидравлически связан с топливопроводом 12, находящимся под давлением. Кроме того, насос 5 может быть предназначен для поддержания под давлением системы 100 и управления потоком топлива через не. Насос 5 может быть любым известным специалистам в данной области топливным насосом, предназначенным для подачи топлива в двигатель внутреннего сгорания. В другом случае насос 5 может быть любым подходящим насосом, например шестеренчатым насосом "Ропер Тип 1" компании "Ропер Памп" (Коммерс, Джорджия, США) или насосом подкачки давления "Дейтон модель 2 Р 372 Е" компании "Дейтон Электрик"(Найлс, Иллинойс, США). В частных вариантах реализации насос 5 выполнен с защитой от коррозионного воздействия топлива. В другом случае все части насоса 5, вступающие в контакт с топливом, могут быть выполнены из нержавеющей стали. Насос 5 повышает давление топлива в топливопроводе 20 выше значения атмосферного давления 101 кПа (1 атм), предпочтительно до 203 кПа (2 атм) или в другом случае выше значения 304 кПа (3 атм). Насос 5 повышает давление и подат текучую среду в устройство с высокой скоростью сдвига 40 через топливопровод 12, находящийся под давлением. Топливопровод 12, находящийся под давлением, принимает текучую среду от насоса 5. Кроме того,топливопровод 12 содержит устройство 22 для подачи окислителя, предназначенное для подачи окислителя в топливопровод 12. Устройство 22 может содержать компрессор или насос для подачи окислителя в топливопровод 12, находящийся под давлением. Устройство 22 может содержать воздух. Оно может содержать топливные присадки или другие реагенты для управления сгоранием или выхлопными газами. Кроме того, устройство 22 может содержать средства, обеспечивающие испарение топливных присадок для введения их в топливопровод 12, находящийся под давлением. Например, устройство 22 может содержать воду, метанол, этанол, кислород, закись азота или другие соединения, известные специалистам в данной области и улучшающие КПД сгорания, параметры выбросов и другие характеристики работы двигателя 10 без ограничения. Кроме того, топливопровод 12, находящийся под давлением, предназначен для подачи топлива и окислителя в устройство 40 с высокой скоростью сдвига, с которым он гидравлически связан. Устройство 22 связано с устройством 40 через топливопровод 12. В другом случае устройство 22 гидравлически связано с устройством 40 напрямую. Устройство 40 предназначено для смешивания окислителя, поступающего из устройства 22, и топлива, поступающего из топливопровода 12, находящегося под давлением. Как более подробно описано ниже, устройство 40 представляет собой механическое устройство, в котором использована, например,роторно-статорная смесительная головка с фиксированным зазором между статором и ротором. В устройстве 40 происходит смешивание окисляющего газа с топливом с образованием эмульсии, которая содержит микропузырьки и нанопузырьки окисляющего газа. В различных вариантах реализации изобретения полученная дисперсная система содержит пузырьки субмикронных размеров. В других вариантах реализации изобретения средние размеры пузырьков в полученной дисперсной системе составляют менее 1,5 мкм. В некоторых вариантах реализации изобретения средние размеры пузырьков составляют менее диапазона от 0,1 до 1,5 мкм. В других вариантах реализации изобретения средние размеры пузырьков составляют менее 400 нм, предпочтительно менее 100 нм. Устройство 40 предназначено для создания эмульсии, содержащей пузырьки окисляющего газа, во впрыскивающем топливопроводе 19 для впрыска топлива. Эмульсия может дополнительно содержать микропену. В некоторых вариантах реализации эмульсия может содержать аэрированное топливо или жидкое топливо, газированное газообразными компонентами. Не ограничиваясь конкретным способом,можно отметить, что из химии эмульсий известно, что субмикронным частицам, диспергированным в жидкости, присуще броуновское движение, за счт которого они перемещаются в ней. В некоторых вариантах реализации изобретения при смешивании с высокой скоростью сдвига возникают газовые пузырьки, которые остаются диспергированными при атмосферном давлении по меньшей мере в течение приблизительно 15 мин. В частных вариантах реализации пузырьки остаются диспергированными в течение более длительного периода времени, зависящего от их размера. Устройство 40 гидравлически связано с двигателем 10 с помощью топливопровода 19, предназначенного для подачи топлива в двигатель 10 для сгорания. Топливопровод 19 предназначен для подачи эмульсии, содержащей топливо и окислитель, в двигатель 10. Топливопровод 19 гидравлически соединен с устройством 40 и с двигателем 10 и выполнен с возможностью поддержания соотношения компонентов эмульсии вне пределов взрывоопасности топлива, а именно ниже НПВ и выше ВПВ. Топливопровод 19 дополнительно содержит изоляцию для защиты от воздействия пламени, искр, тепла, электростатического заряда или других потенциальных источников воспламенения. В частных вариантах реализации топливопровод 19 может содержать любые без ограничения детали, относящиеся к системе подачи топлива в транспортном средстве, например регуляторы давления топлива, топливную рампу и инжекторы топлива. Управление работой вышеописанной системы 100 и е компонентами, а также мониторинг е работы и компонентов осуществляют посредством встроенного процессора или блока 75 управления двигателем, содержащим любой процессор, предназначенный для контроля, измерения, сохранения и преобразования информации, а также для управления устройствами, расположенными в транспортном средстве. Более того, для обеспечения управления или изменения работы системы 100 с изменением параметров работы двигателя блок 75 может быть электрически соединн с датчиками, соленоидами, насосами, реле,выключателями или другими компонентами без ограничения. Блок 75 выполнен с возможностью управления работой устройства 40, например, для обеспечения безопасного смешивания эмульсии, содержащей топливо и окислитель. В одном из вариантов реализации система 100 предназначена для работы в дизельном транспортном средстве. Система 100 аэрирует дизельное топливо до уровня, превышающего ВПВ. Аэрирование представляет собой процесс добавления в топливо окисляющего газа в виде, например, очень маленьких пузырьков, что обеспечивает более полное сгорания топлива, подаваемого в двигатель. В системе 100 дизельное топливо хранится в емкости 50, выкачиваемое из не насосом 5. По мере подачи дизельного топлива насосом 5 в устройство 40 отрицательное давление в топливопроводе 20 обеспечивает выкачивание дизельного топлива из емкости 50, а насос 5 повышает давление указанного топлива. Поскольку топливопровод 12, находящийся под давлением и ведущий из насоса 5, соединн с устройством 22, то в нм находится смесь топлива и окислителя - двух из трех компонентов, необходимых для воспламенения. В данном варианте реализации изобретения окислитель содержит воздух. Не ограничиваясь конкретной теорией, следует отметить, что жидкость под давлением труднее испарять. Таким образом, соотношение компонентов дизельного топлива остается выше ВПВ, или верхнего предела взрывоопасности. Смешение окислителя и топлива, находящегося под давлением, происходит в устройстве 40. Поскольку соотношение компонентов системы, находящейся под давлением, выше ВПВ, взрыв или самовоспламенение исключены. Далее, окисляющий газ разделяют на микропузырьки и нанопузырьки и диспергируют его по всему объму топлива. Диспергированные микропузырьки и нанопузырьки содержат эмульсию, которую подают для сгорания в двигатель 10 через топливопровод 19. Эмульсия сгорает в двигателе 10 с дополнительным воздухом, получаемым из атмосферы. Поскольку дизельное топливо содержит воздушную эмульсию, его можно подавать в двигатель в объемах,превышающих стехиометрические. Не ограничиваясь конкретной теорией, следует отметить, что дизельное топливо будет сгорать более полно, а объм выбросов специфических контролируемых загрязняющих веществ, например оксидов азота, будет снижен. Кроме того, эмульсия дизельного топлива может противодействовать детонации двигателя. Детонация представляет собой воспламенение топлива в двигателе до соответствующего момента четырехтактного цикла. Таким образом, эмульсия дизельного топлива обеспечивает более полное сгорание топлива, уменьшает количество загрязняющих веществ в выбросах, повышает мощность двигателя и увеличивает его КПД. За счет использования устройства 40 возможно создание топливной системы 100 с высокой скоростью сдвига, улучшающей эти характеристики. Устройство с высокой скоростью сдвига. Устройство и/или устройства 40 с высокой скоростью сдвига, такие как смесители с высокой скоростью сдвига и мельницы с высокой скоростью сдвига, подразделяют на классы, исходя из их способности смешивать жидкости. Смешивание - это процесс уменьшения размера неоднородных элементов или частиц в жидкости. Показателем уровня или равномерности смешивания является плотность энергии на единицу объема, которую создает смеситель для разрушения жидкости. Разделение устройств на классы основано на плотности подводимой энергии. Существует три класса промышленных смесителей, обладающих плотностью энергии, достаточной для создания смесей и эмульсий, размер частиц или пузырьков которых последовательно варьируется от 0 до 50 мкм. К классу устройств с высокой энергией обычно относят гомогенизирующие клапанные системы, в которых обрабатываемую жидкость перекачивают под очень высоким давлением через узкощелевой клапан в среду с более низким давлением. Перепады давления в клапане приводят к образованию турбулентности и кавитации, разрушающих любые частицы в жидкости. Такие клапанные системы обычно применяют при гомогенизации молока, они могут вызывать образование частиц размеров примерно от 0,01 до 1 мкм. На другом конце диапазона находятся смесители с высокой скоростью сдвига, относящиеся к классу устройств с низкой энергией. Такие системы обычно снабжены лопастями или жидкостными роторами, которые расположены в емкости, содержащей обрабатываемую жидкость, и которые вращают с высокой скоростью, а жидкость обычно представляет собой пищевой продукт. Эти системы обычно применяют в тех случаях, когда для обрабатываемой жидкости приемлемы средние размеры частиц, капелек или пузырьков, превышающие 20 мкм. С точки зрения плотности смешивающей энергии, подводимой к жидкости, между низкоэнергетическими смесителями с высокой скоростью сдвига и гомогенизирующими клапанными системами расположены коллоидные мельницы, относящиеся к классу устройств со средней энергией. Коллоидная мельница стандартной конструкции содержит конический или дисковый ротор, между которым и соответствующим статором с жидкостным охлаждением расположен точно регулируемый зазор, который может иметь размеры в диапазоне от 0,025 до 10 мм. Предпочтительно роторы можно приводить в действие электромотором, подключенным напрямую или через ременной механизм. Большинство коллоидных мельниц при должной настройке могут обеспечивать средние размеры частиц или пузырьков в обрабатываемой жидкости примерно от 0,01 до 25 мкм. Такие характеристики позволяют широко применять коллоидные мельницы, в том числе в процессах создания коллоидных и масловодяных эмульсий,например при производстве косметики, майонезов, кремниевой и/или серебряной амальгамы и смесей для кровельных мастик. На фиг. 2 представлен схематический чертеж устройства 200 с высокой скоростью сдвига. Устройство 200 содержит по меньшей мере один роторно-статорный узел. Указанные узлы могут быть представлены генераторами 220, 230, 240 или ступенями без ограничений. Устройство 200 содержит по меньшей мере два генератора или более предпочтительно по меньшей мере три генератора. Первый генератор 220 содержит ротор 222 и статор 227; второй генератор 230 содержит ротор 223 и статор 228; третий генератор содержит ротор 224 и статор 229. Ротор каждого генератора 220, 230, 240 вращают посредством подводимой мощности 250. Генераторы 220, 230, 240 выполнены с возможностью поворота вокруг оси 260 в направлении 265 поворота. Статор 227 неподвижно прикреплен к стенке 255 устройства с высокой скоростью сдвига. Например, роторы 222, 223, 224 могут быть коническими или дисковыми и могут быть отделены от статоров 227, 228, 229 взаимодополняющей формы. В некоторых вариантах реализации изобретения ротор и статор содержат кольца, отделнные друг от друга вдоль периферии и имеющие окружные части взаимодополняющей формы. Кольцо может содержать периферийную поверхность или окружную часть, охватывающие ротор или статор. В некоторых вариантах реализации изобретения ротор и статор содержат более двух, более трех или более четырех колец, отделнных друг от друга вдоль периферии. Например, в различных вариантах реализации изобретения каждый из трех генераторов содержит ротор и статор, имеющие три взаимодополняющих кольца, что обеспечивает прохождение обрабатываемого материала через девять сдвиговых зазоров или ступеней при прохождении через устройство 200. В другом случае каждый из генераторов 220, 230, 240 может содержать четыре кольца, что обеспечивает прохождение обрабатываемого материала через двенадцать сдвиговых зазоров или ступеней при прохождении через устройство 200. Каждый генератор 220, 230, 240 может быть приведен в действие любым подходящим приводом, обеспечивающим необходимое вращение. В генераторах между ротором и статором расположены зазоры. В некоторых вариантах реализации изобретения статор и/или статоры выполнены с возможностью регулировки для получения заданного сдвигового зазора между ротором и статором каждого генератора (роторно-статорного узла). Первый генератор 220 содержит первый зазор 225, второй генератор 230 содержит второй зазор 235, а третий генератор 240 содержит третий зазор 245. Ширина зазоров 225, 235, 245 составляет примерно от 0,025 мм (0,01 дюйма) до 10 мм (0,4 дюйма). В другом случае способ включает применение устройства 200, в котором зазоры 225, 235, 245 составляют примерно от 0,5 мм (0,02 дюйма) до 2,5 мм (0,1 дюйма). В некоторых случаях зазор составляет около 1,5 мм (0,06 дюйма). В другом случае зазоры 225, 235, 245 в генераторах 220, 230, 240 отличаются друг от друга. Внекоторых случаях зазор 225 первого генератора 220 превышает зазор 235 второго генератора 230, который, в свою очередь, превышает зазор 245 третьего генератора 240. Кроме того, ширина зазоров 225, 235, 245 может быть большой, средней, малой и сверхмалой. Роторы 222, 223 и 224 и статоры 227, 228 и 229 могут содержать зубья. Каждый генератор может содержать по меньшей мере два зубчатых роторно-статорных узла, известных из уровня техники. Роторы 222, 223 и 224 могут содержать роторные зубья, расположенные вдоль периферии каждого ротора. Статоры 227,228 и 229 могут содержать статорные зубья, расположенные вдоль периферии каждого статора. В других вариантах реализации изобретения внешний диаметр ротора может составлять примерно 6 см, а внешний диаметр статора - примерно 6,4 см. В некоторых вариантах реализации изобретения внешний диаметр ротора составляет примерно от 11,8 до 35 см. В других вариантах реализации изобретения внешний диаметр статора составляет примерно от 15,4 до 40 см. В других случаях диаметры ротора и статора могут быть другими для изменения окружной скорости и сдвигового давления. В некоторых вариантах реализации изобретения каждая из трех ступеней содержит сверхузкий генератор, зазор которого составляет примерно от 0,025 до 3 мм. В устройство 200 подают реакционную смесь, содержащую подаваемый поток 205. Подаваемый поток 205 содержит эмульсию, содержащую дисперсную фазу и дисперсионную среду. Эмульсия - это жидкостная смесь, содержащая два различных вещества (или фазы), которые не смешиваются и не растворяют друг друга. Большинство эмульсий содержат дисперсионную среду (или матрицу), содержащую дискретные капельки, пузырьки и/или частицы другой фазы или вещества. Эмульсии могут быть высоковязкими, например суспензии или пасты, или могут представлять собой пены с мельчайшими пузырьками газа, находящимися в жидкости во взвешенном состоянии. Под термином "эмульсия" здесь понимают: дисперсионные среды, содержащие пузырьки газа; дисперсионные среды, содержащие частицы(например, твердый катализатор); дисперсионные среды, содержащие капельки жидкости, не растворимой в указанной дисперсионной среде; и комбинации данных вариантов. Подаваемый поток 205 может содержать компонент в виде микрочастиц твердого катализатора. Поток 205 перекачивают через генераторы 220, 230, 240 для образования конечной дисперсионной системы 210. В каждом генераторе роторы 222, 223, 224 вращают с высокой скоростью относительно неподвижных статоров 227, 228, 229. Вращение роторов обеспечивает перекачку жидкостей, таких как подаваемый поток 205, между внешней поверхностью 222 ротора и внутренней поверхностью 227 статора, при этом происходит образование локальных областей с высокой скоростью сдвига. Зазоры 225, 235, 245 создают силы, обеспечивающие высокую скорость сдвига и обрабатывающие подаваемый поток 205. Указанные силы воздействуют на подаваемый поток 205 между ротором и статором и создают дисперсионную систему 210. Каждый генератор 220, 230, 240 устройства 200 имеет взаимозаменяемые роторно-статорные узлы для обеспечения широкого диапазона распределений пузырьков по размерам, когда подаваемый поток 205 содержит газ, или для обеспечения широкого диапазона распределения капелек по размерам,когда подаваемый поток 205 содержит жидкость, в конечной дисперсионной системе 210. Дисперсионная система 210, содержащая частицы газа, капельки или пузырьки, расположенные в жидкости, содержит эмульсию. В некоторых вариантах реализации изобретения дисперсионная система 210 может содержать предварительно несмешанные или нерастворнные газы, жидкости или твердые вещества, помещаемые в дисперсионную среду. Средние размеры частиц газа, капелек или пузырьков дисперсионной системы 210 составляют примерно менее 1,5 мкм. В предпочтительном варианте реали-5 019107 зации капельки имеют субмикронный диаметр. В некоторых случаях средние размеры капельки лежат в диапазоне примерно от 1 до 0,1 мкм. В другом случае средние размеры капельки составляют примерно менее 400 нм (0,4 мкм), наиболее предпочтительно примерно менее 100 нм (0,1 мкм). Окружная скорость - это скорость (м/с) края по меньшей мере одного вращающегося элемента, передающего энергию реагентам. Окружная скорость вращающегося элемента - это расстояние, проходимое окружной частью ротора в единицу времени вдоль периферии, и обычно определяется уравнениемV (м/с) = Dn, где V - окружная скорость; D - диаметр ротора в метрах; n - скорость вращения ротора в оборотах в секунду. Таким образом, окружная скорость есть функция диаметра ротора и скорости вращения. Обычно окружные скорости коллоидных мельниц превышают 23 м/с (4500 фут/мин) и могут быть выше 40 м/с (7900 фут/мин). В данном описании термин "с высокой скоростью сдвига" относится к механическим роторно-статорным устройствам, таким как мельницы или смесители, которые могут поддерживать окружные скорости выше 5 м/с (1000 фут/мин) и требуют наличия внешней силовой установки с механическим приводом для обеспечения передачи энергии потоку продуктов, вступающих в реакцию. В некоторых случаях достигается окружная скорость более 22,9 м/с (4500 фут/мин), и она может превышать 225 м/с (44200 фут/мин). Устройство с высокой скоростью сдвига сочетает высокие окружные скорости и очень малые сдвиговые зазоры для создания значительной силы трения и/или сдвиговой силы в обрабатываемом материале. Таким образом, в ходе работы может быть получено локальное давление в диапазоне примерно от 1000 МПа (около 145000 фунтов/кв.дюйм) до 1050 МПа (152300 фунтов/кв.дюйм) и увеличена температура на окружной части сдвигового смесителя в зависимости от сдвигового зазора, окружной скорости и других факторов. В некоторых вариантах реализации изобретения локальное давление составляет по меньшей мере 1034 МПа (примерно 150000 фунтов/кв.дюйм). Локальное давление также зависит от окружной скорости, вязкости жидкости и зазора между статором и ротором во время работы. Приблизительная величина мощности, потребляемой жидкостью (кВт/л/мин), может быть получена путм измерения мощности двигателя (кВт) и расхода жидкости (л/мин). В различных вариантах реализации изобретения потребляемая мощность устройства с высокой скоростью сдвига превышает 1000 Вт/м 3. В некоторых вариантах реализации изобретения потребляемая мощность составляет примерно от 3000 до 7500 Вт/м 3. Устройство 200 сочетает высокие окружные скорости и очень маленький сдвиговый зазор для создания значительного сдвига в материале. Величина сдвига обычно зависит от вязкости жидкости. Скорость сдвига - это окружная скорость, деленная на ширину сдвигового зазора (минимального расстояния между ротором и статором). Скорость сдвига, обеспечиваемого в устройстве 200, может превышать 20000 с-1. В некоторых вариантах реализации изобретения скорость сдвига составляет по меньшей мере 40000 с-1. В других вариантах реализации изобретения скорость сдвига составляет по меньшей мере 100000 с-1. В других вариантах реализации изобретения скорость сдвига составляет по меньшей мере 500000 с-1. В некоторых вариантах реализации изобретения скорость сдвига составляет по меньшей мере 1000000 с-1. В других вариантах реализации изобретения скорость сдвига составляет по меньшей мере 1600000 с-1. В различных вариантах реализации изобретения скорость сдвига, обеспечиваемого устройством 40, составляет от 20000 до 100000 с-1. Например, в одном из вариантов окружная скорость ротора составляет примерно 40 м/с (7900 фут/мин), а ширина сдвигового зазора равна 0,0254 мм (0,001 дюйма), что обеспечивает скорость сдвига 1600000 с-1. В другом варианте реализации окружная скорость ротора составляет примерно 22,9 м/с (4500 фут/мин), а ширина сдвигового зазора равна 0,0254 мм (0,001 дюйма), что обеспечивает скорость сдвига 901600 с-1. В вариантах реализации изобретения, в которых ротор обладает большим диаметром, скорость сдвига может превышать примерно 9000000 с-1. Устройство 200 создает газовую эмульсию, остающуюся диспергированной при атмосферном давлении по меньшей мере около 15 мин. Для решения задач настоящего изобретения эмульсия, содержащая газовые частицы, капельки или пузырьки, диаметр которых в дисперсной фазе дисперсионной системы 210 составляет менее 1,5 мкм, может содержать микропену. Не ограничиваясь конкретной теорией,следует отметить, что из химии эмульсий известно, что субмикронным частицам, капелькам или пузырькам, диспергированным в жидкости, присуще броуновское движение, за счт которого они перемещаются в ней. Выбор устройства 200 зависит от требований к пропускной способности и необходимого размера частиц или пузырьков в дисперсионной системе 210. В некоторых случаях устройство 200 содержит Реактор Диспакс производства компаний ИКА Уоркс, Уилмингтон, Северная Каролина и АПВ Норт Америка, Уилмингтон, Массачусетс. Например, модель DR 2000/4 содержит ременной привод, генератор 4 М, политетрафторэтиленовое (тефлоновое) уплотнительное кольцо, 1-дюймовый входной фланцевый зажим санитарного типа, 3/4-дюймовый выходной фланцевый зажим санитарного типа, имеет мощность 2 л.с., выходную скорость 7900 об/мин, пропускную способностью (по потоку воды) примерно от 300 до 700 л/ч в зависимости от генератора, окружную скорость примерно от 9,4 до 41 м/с (примерно от 1850 до 8070 фут/мин). Существует несколько иных моделей, имеющих различные входные и/или выходные со-6 019107 единители, мощности (в лошадиных силах), окружные скорости, выходные скорости (в оборотах в минуту) и пропускную способность, например Реактор Супер Диспакс DRS 2000. В качестве модуля RFB(функциональный блок высокой наджности) может быть использован модуль DR 2000/50, пропускная способность которого составляет 125000 л/ч, или DRS 2000/50, пропускная способность которого составляет 40000 л/ч. Не ограничиваясь конкретной теорией, следует отметить, что считается, что уровень или степень смешивания с высокой скоростью сдвига достаточны для увеличения скоростей переноса вещества и для создания локальных неидеальных состояний, обеспечивающих протекание реакций, не ожидаемых в противном случае на основании расчтов свободной энергии Гиббса. Полагают, что локальные неидеальные состояния возникают в устройстве с высокой скоростью сдвига, приводя к росту температур и давлений, причем наиболее значительный рост демонстрируют локальные избыточные давления. Рост давлений и температур в устройстве с высокой скоростью сдвига происходит мгновенно и в определенном месте, а затем, на выходе из устройства с высокой скоростью сдвига, они быстро возвращаются к общим или средним значениям системы. В некоторых случаях смеситель с высокой скоростью сдвига создает кавитацию, интенсивность которой достаточна для распада по меньшей мере одного из реагентов на свободные радикалы, которые могут увеличить интенсивность химической реакции или обеспечить протекание реакции при менее строгих условиях, необходимых в противном случае. Кавитация также способна увеличивать скорость процессов переноса за счет создания локальной турбулентности и микроциркуляции жидкости (акустический поток). Несмотря на то что выше приведены предпочтительные варианты реализации изобретения, специалисты в данной области могут внести изменения, не выходя за пределы сущности и объема изобретения. Варианты реализации изобретения приведены здесь только в качестве примера и не накладывают никаких ограничений. Возможны различные изменения описанного изобретения, которые не выходят за пределы его объема. Если в тексте описания явно указаны диапазоны числовых значений или ограничений,то они должны трактоваться как включающие итеративные диапазоны или ограничения подобных значений, попадающих в указанные диапазоны или ограничения (в частности, примерно от 1 до 10 включает 2, 3, 4 и т.д.; величина более 0,10 включает 0,11; 0,12; 0,13 и т.д.). Термин "при необходимости" применительно к любому признаку формулы изобретения подразумевает необходимость или отсутствие необходимости в указанном признаке. Обе альтернативы входят в объем формулы изобретения. Использованные более широкие термины, например "содержит", "включает", "имеет" и т.д., должны трактоваться как содержащие более узкие термины, например "состоящий из", "по сути состоящий из", "по существу состоящий из" и т.п. Таким образом, объем правовой охраны не ограничен изложенным выше описанием, а ограничен только нижеприведенной формулой изобретения. Объм включает все эквиваленты, определяемые формулой изобретения. Формула изобретения включена в описание как вариант реализации настоящего изобретения. Таким образом, формула изобретения является частью описания и служит дополнением к предпочтительным вариантам реализации настоящего изобретения. Ссылки, упомянутые в разделе "Уровень техники", не следует автоматически считать уровнем техники по отношению к настоящему изобретению, в частности это относится к материалам, опубликованным после даты приоритета настоящей заявки на изобретение. Описания всех патентов, заявок на патенты и публикаций, на которые даны ссылки,в силу этих ссылок включены в настоящее описание в объеме, обеспечивающем предоставление примеров, процедурных или иных деталей в дополнение к изложенному в описании. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления аэрированного топлива, согласно которому подают газ и жидкое топливо в устройство с высокой скоростью сдвига, содержащее роторно-статорный узел с окружной скоростью по меньшей мере 5 м/с, для образования эмульсии, причем указанная эмульсия содержит пузырьки, средний диаметр которых меньше чем 5 мкм. 2. Способ по п.1, согласно которому в указанном устройстве пузырьки газа имеют средний диаметр менее примерно 1,5 мкм. 3. Способ по п.1, согласно которому дополнительно прикладывают давление к жидкому топливу. 4. Способ по п.3, согласно которому дополнительно прикладывают давление к жидкому топливу с обеспечением давления по меньшей мере 203 кПа (2 атм). 5. Способ по п.1, согласно которому дополнительно впрыскивают аэрированное топливо в камеру сгорания и сжигают аэрированное топливо с созданием механического усилия. 6. Способ по п.5, согласно которому впрыск аэрированного топлива дополнительно включает подачу окисляющего газа в стехиометрическом соотношении или подачу в указанную камеру сгорания эмульсии с соотношением компонентов, превышающем стехиометрическое соотношение. 7. Способ по п.1, согласно которому в качестве указанного газа выбирают по меньшей мере один газ из группы, содержащей воздух, водяной пар, метанол, закись азота, пропан, нитрометан, оксалат, органические нитраты, ацетон, ферроцен, толуол и трикарбонил метилциклопентадиенилмарганца. 8. Система для изготовления аэрированного топлива, содержащая устройство с высокой скоростью сдвига и насос, расположенный выше по потоку указанного устройства с высокой скоростью сдвига и гидравлически связанный с входным отверстием указанного устройства; причем устройство с высокой скоростью сдвига выполнено с возможностью создания газовой эмульсии, содержащей топливо и газ, а газ имеет средний диаметр пузырьков менее 1,5 мкм; а указанная система дополнительно содержит двигатель, выполненный с возможностью сжигания эмульсии. 9. Система по п.8, в которой указанное устройство имеет окружную скорость более 23 м/с. 10. Система по п.9, в которой указанное устройство выполнено с возможностью обеспечения скорости сдвига более 20000 с-1.

МПК / Метки

МПК: C10L 1/32, B01F 3/00, B01F 7/16, F02B 45/10

Метки: скоростью, способ, смешивания, сдвига, воздушно-топливного, высокой

Код ссылки

<a href="https://eas.patents.su/9-19107-sposob-vozdushno-toplivnogo-smeshivaniya-s-vysokojj-skorostyu-sdviga.html" rel="bookmark" title="База патентов Евразийского Союза">Способ воздушно-топливного смешивания с высокой скоростью сдвига</a>

Предыдущий патент: Лист пластика для интегральной фотографии, выполненный путем особой печати

Следующий патент: Биологически активная полимерная медицинская композиция (варианты)

Случайный патент: Легочное введение химически модифицированного инсулина