Пропитывающий состав для минеральной ваты на основе гидрогенизированного сахара и полученные изоляционные материалы

Формула / Реферат

1. Пропитывающий состав для изоляционных материалов на основе минеральной ваты, отличающийся тем, что он содержит

по меньшей мере один гидрогенизированный сахар, выбранный из группы, включающей глицерин, эритрит, арабитол, ксилит, сорбит, маннит, идит, мальтит, изомальтит, лактит, целлобит, палатинитол, мальтотритол и продукты гидрирования гидролизатов крахмала, имеющих декстрозный эквивалент в интервале от 5 до 99,

по меньшей мере один полифункциональный сшивающий агент, выбранный из дикарбоновых, трикарбоновых и тетракарбоновых органических кислот, и

фосфорсодержащее соединение в качестве катализатора.

2. Состав по п.1, отличающийся тем, что гидрогенизированный сахар представляет собой продукт гидрирования гидролизатов крахмала, имеющих декстрозный эквивалент в интервале от 5 до 99.

3. Состав по п.1 или 2, отличающийся тем, что гидрогенизированный сахар имеет среднечисленную молекулярную массу менее 100000, предпочтительно менее 50000, предпочтительно менее 5000 и наиболее предпочтительно больше 180.

4. Состав по п.1, отличающийся тем, что гидрогенизированный сахар содержит сахара, обладающие восстановительными свойствами, в количестве, не превышающем 5 мас.% (от сухих веществ), предпочтительно 1 мас.% и еще лучше 0,5 мас.%.

5. Состав по п.1, отличающийся тем, что органическая поликарбоновая кислота имеет числовую молекулярную массу менее 50000, предпочтительно менее или равную 10000 и предпочтительно менее или равную 5000.

6. Состав по п.1, отличающийся тем, что дикарбоновой кислотой является щавелевая, малоновая, янтарная, глутаровая, адипиновая, пимелиновая, субериновая, азелаиновая, себациновая, яблочная, винная, тартроновая, аспарагиновая, глутаминовая, фумаровая, итаконовая, малеиновая, травматиновая, камфорная кислоты, фталевая кислота и ее производные, в частности, содержащие по меньшей мере один атом бора или хлора, тетрагидрофталевая кислота и ее производные, в частности, содержащие по меньшей мере один атом хлора, изофталевая, терефталевая, мезаконовая или цитраконовая кислоты, трикарбоновая кислота представляет собой такую кислоту, как лимонная кислота, трикарбаллиловая кислота, 1,2,4-бутантрикарбоновая кислота, аконитовая кислота, гемимеллитовая кислота, тримеллитовая кислота или тримезиновая кислота, и тетракарбоновая кислота представляет собой такую кислоту, как 1,2,3,4-бутантетракарбоновая кислота или пиромеллитовая кислота.

7. Состав по п.1, отличающийся тем, что гидрогенизированный сахар составляет от 10 до 90% от массы смеси, образованной гидрогенизированным сахаром и полифункциональным сшивающим агентом, предпочтительно по меньшей мере 20%, предпочтительно от 20 до 85%, наиболее предпочтительно по меньшей мере 30%, предпочтительно от 30 до 80%.

8. Состав по п.1, отличающийся тем, что катализатор составляет до 20% от массы гидрогенизированного сахара и полифункционального сшивающего агента, предпочтительно до 10%, наиболее предпочтительно по меньшей мере 1%.

9. Состав по п.1, отличающийся тем, что он дополнительно содержит перечисленные ниже добавки в количествах, рассчитанных на 100 мас.ч. гидрогенизированного сахара и полифункционального сшивающего агента:

0-2 части силана, в частности аминосилана;

0-20 частей масла, предпочтительно 4-15 частей;

0-5 частей гидрофобного агента, в частности силикона;

0-20 частей многоатомного спирта, отличного от гидрогенизированных сахаров;

0-30 частей мочевины, предпочтительно 0-20 частей;

0-30 частей "разбавителя", выбранного из производных лигнина, таких как лигносульфонат аммония (LSA) или лигносульфонат натрия, и животных или растительных белков.

10. Звукоизоляционный и/или теплоизоляционный материал на основе минеральной ваты, пропитанный при помощи пропитывающего состава по одному из пп.1-9.

11. Покрывало из минеральных волокон, пропитанных при помощи пропитывающего состава по одному из пп.1-9.

12. Материал по п.10, отличающийся тем, что минеральная вата изготовлена из стекла или горной породы.

13. Покрывало по п.11, отличающееся тем, что минеральные волокна изготовлены из стекла или горной породы.

Текст

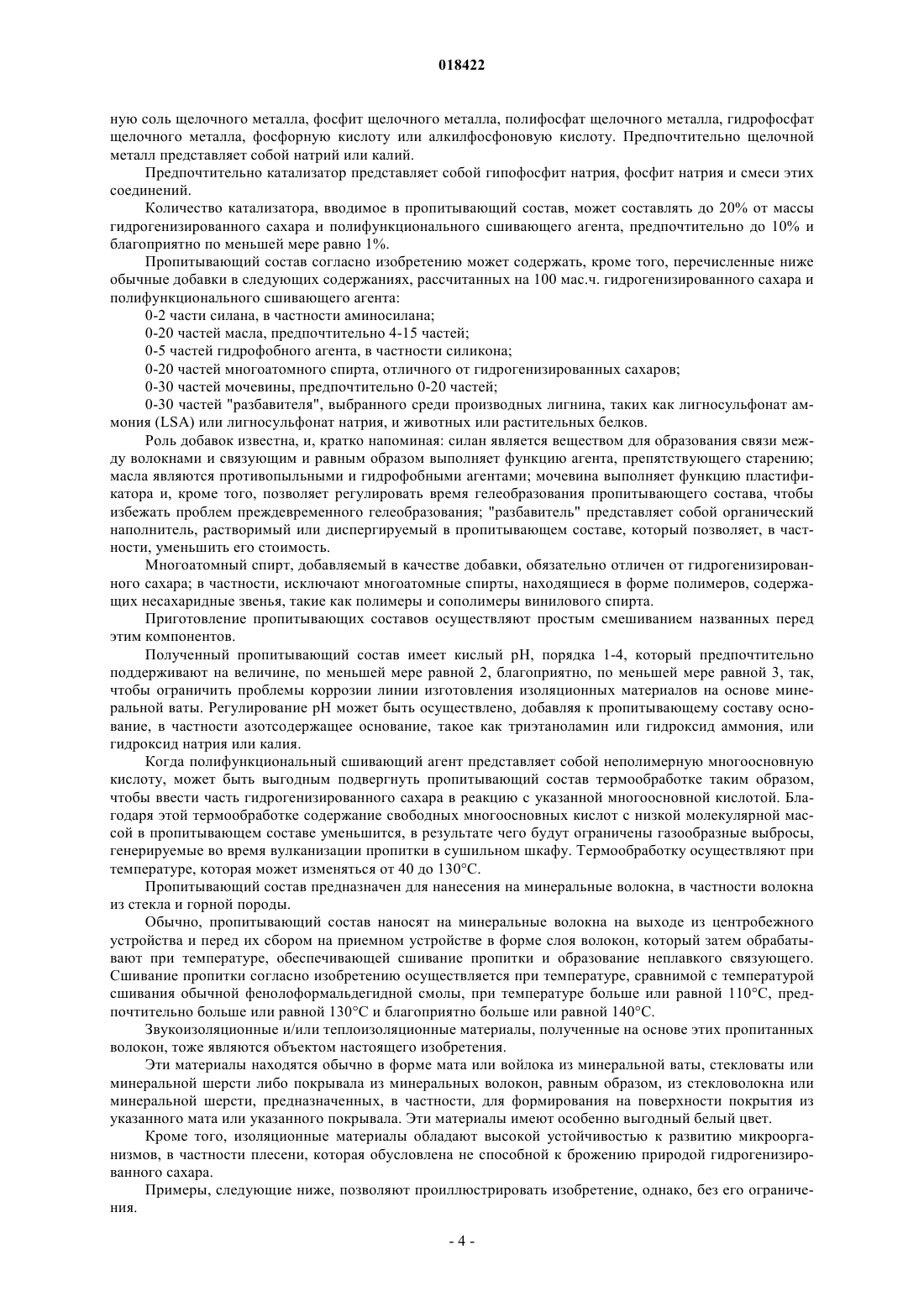

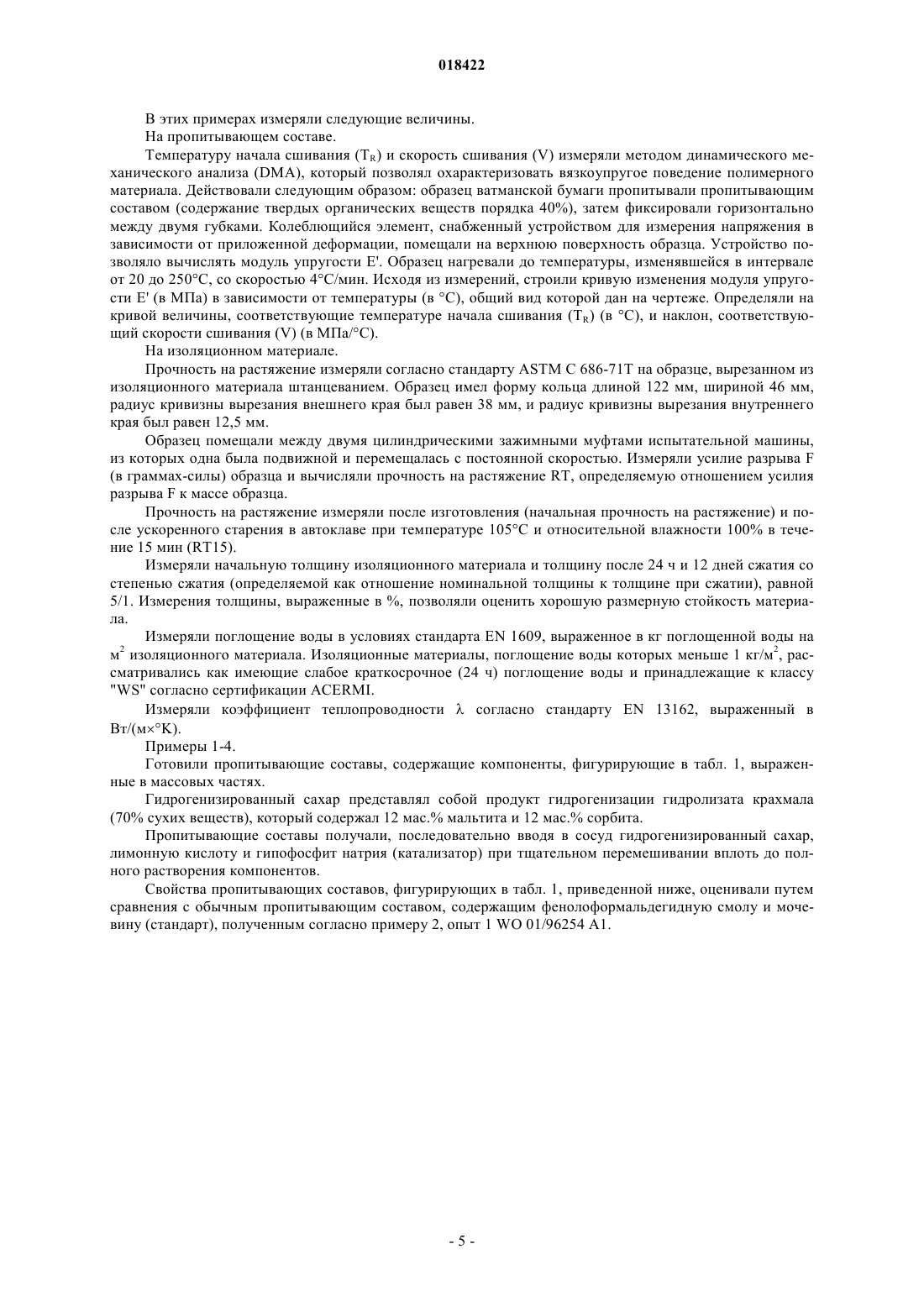

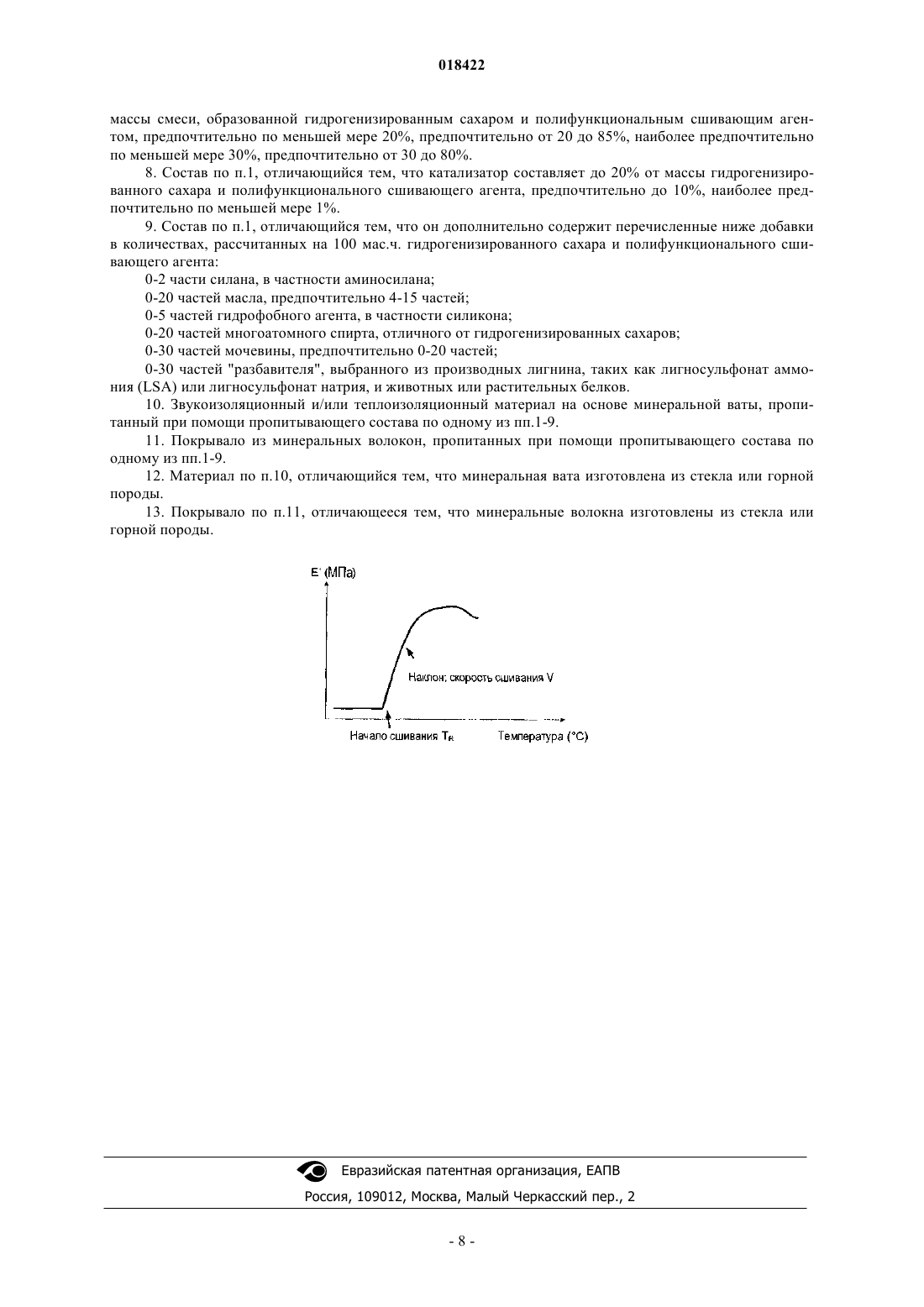

ПРОПИТЫВАЮЩИЙ СОСТАВ ДЛЯ МИНЕРАЛЬНОЙ ВАТЫ НА ОСНОВЕ ГИДРОГЕНИЗИРОВАННОГО САХАРА И ПОЛУЧЕННЫЕ ИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ Настоящее изобретение относится к пропитывающему составу для изоляционных материалов на основе минеральной ваты, в частности из стекла или горной породы, который содержит по меньшей мере один гидрогенизированный сахар, выбранный из группы, включающей глицерин, эритрит,арабитол, ксилит, сорбит, маннит, идит, мальтит, изомальтит, лактит, целлобит, палатинитол,мальтотритол и продукты гидрирования гидролизатов крахмала, имеющих декстрозный эквивалент в интервале от 5 до 99, по меньшей мере один полифункциональный сшивающий агент, выбранный из дикарбоновых, трикарбоновых и тетракарбоновых органических кислот, и фосфорсодержащее соединение в качестве катализатора. Объектом изобретения являются также изоляционные материалы на основе минеральных волокон, полученные с использованием такого состава. Настоящее изобретение относится к области изоляционных материалов, теплоизоляционных и/или звукоизоляционных, на основе минеральной ваты, в частности из стекла или горной породы, и органического связующего, свободного от формальдегида. В частности, изобретение касается пропитывающего состава, способного к термической сшивке с образованием указанного органического связующего, который содержит по меньшей мере один гидрогенизированный сахар и по меньшей мере один полифункциональный сшивающий агент, и изоляционных материалов, полученных с его помощью. Изготовление изоляционных материалов на основе минеральной ваты обычно включает в себя стадию изготовления самой ваты, которая может быть осуществлена различными способами, например, согласно известной технологии прядения внутренним или внешним центрифугированием. Внутреннее центрифугирование заключается во введении расплава минерального материала (стекло или горная порода) в центробежное устройство, содержащее множество маленьких отверстий, при этом материал отбрасывается к периферической стенке устройства под действием центробежной силы и выходит в форме филаментарных волокон. На выходе из центробежного устройства волокна вытягивают и направляют на приемное устройство газовым потоком, имеющим высокие температуру и скорость, с получением слоя волокон (или минеральной ваты). Внешнее центрифугирование заключается, что касается его, в выливании расплава материала на внешнюю периферическую поверхность вращающихся органов, называемых роторами, с которой расплав выбрасывается под действием центробежной силы. Равным образом, предусмотрены приспособления для вытягивания газовым потоком и для сбора на приемном устройстве. Чтобы обеспечить соединение волокон между собой и дать возможность слою иметь сцепление, на волокна на пути от выхода из центробежного устройства к приемному устройству наносят пропитывающий состав, содержащий термоотверждаемую смолу. Слой волокон, покрытых пропиткой, подвергают термообработке при температуре обычно больше 100C, чтобы осуществить поликонденсацию смолы и получить таким образом теплоизоляционный и/или звукоизоляционный материал, обладающий специфическими свойствами, в частности размерной стабильностью, прочностью на растяжение, восстановлением толщины после сжатия и равномерной окраской. Пропитывающий состав для нанесения на минеральную вату находится, обычно, в форме водного раствора, содержащего термоотверждаемую смолу и добавки, такие как катализатор сшивания смолы,силан, способствующий сцеплению, противопыльное минеральное масло и т.п. Пропитывающий состав,чаще всего, наносят на волокна распылением. Свойства пропитывающего состава зависят большей частью от характеристик смолы. С точки зрения применения, необходимо, чтобы пропитывающий состав обладал хорошей способностью к распылению и мог бы наноситься на поверхность волокон для их эффективного соединения. Смола должна быть стабильной в течение заданного промежутка времени перед использованием для приготовления пропитывающего состава, который обычно готовят в момент применения, смешивая смолу и добавки, упомянутые перед этим. С регламентарной точки зрения необходимо, чтобы смола рассматривалась как незагрязняющая,т.е. чтобы она содержала и чтобы она генерировала во время стадии пропитки, или впоследствии, как можно меньше соединений, которые могут нанести вред здоровью человека или окружающей среде. Наиболее широко используемыми термоотверждаемыми смолами являются фенольные смолы,принадлежащие к семейству резолов. Помимо их хорошей способности сшиваться в указанных выше термических условиях, эти смолы растворимы в воде, обладают хорошим сродством к минеральным волокнам, в частности из стекла, и являются относительно недорогими. Эти резолы получают конденсацией фенола и формальдегида в присутствии основного катализатора в молярном соотношении формальдегид/фенол больше 1 таким образом, чтобы способствовать реакции между фенолом и формальдегидом и уменьшить содержание остаточного фенола в смоле. Реакцию конденсации между фенолом и формальдегидом проводят, ограничивая степень конденсации мономеров,чтобы избежать образования длинных цепей, слабо растворимых в воде, которые уменьшают разбавляемость. Соответственно, смола содержит некоторое количество непрореагировавшего мономера, в частности формальдегида, присутствие которого является нежелательным по причине его доказанных вредных воздействий. По этой причине смолы на основе резола обычно обрабатывают мочевиной, которая реагирует со свободным формальдегидом, улавливая его в форме нелетучих мочевиноформальдегидных конденсатов. Присутствие мочевины в смоле дает, кроме того, определенное экономическое преимущество, благодаря ее низкой стоимости, так как ее можно вводить в относительно большом количестве, не ухудшая эксплуатационные качества смолы, в частности, не нанося вреда механическим свойствам конечного продукта, что заметно снижает итоговую стоимость смолы. Тем не менее, было обнаружено, что в температурных условиях, которым подвергают слой, чтобы получить сшивание смолы, мочевиноформальдегидные конденсаты нестабильны; они разлагаются, вновь образуя формальдегид и мочевину (в свою очередь, разлагающуюся, по меньшей мере частично, до аммиака), которые выделяются в атмосферу завода. Регламентация материала для защиты окружающей среды, которая становится более требовательной, заставляет производителей изоляционных материалов искать решения, позволяющие еще больше уменьшить уровни нежелательных выбросов, в частности формальдегида. Решения, связанные с замещением резолов в пропитывающих составах, известны и основаны на применении полимера карбоновой кислоты, в частности акриловой кислоты. В патенте US 5340868 пропитка содержит поликарбоксильный полимер, -гидроксиламид и мономер карбоновой кислоты, по меньшей мере, трифункциональный. Были предложены пропитывающие составы, содержащие поликарбоксильный полимер, многоатомный спирт и катализатор, который представляет собой катализатор, содержащий фосфор(US 5318990, US 5661213, US 6331350, US 2003/0008978), фторборат (US 5977232) или цианамид, дицианамид или цианогуанидин (US 5932689). Были также описаны пропитывающие составы, включающие в себя алканоламин, содержащий по меньшей мере две гидроксильные группы, и поликарбоксильный полимер (US 6071994, US 6099773,US 6146746), ассоциированный с сополимером (US 6299936). В документе US 2002/0091185 поликарбоксильный полимер и многоатомный спирт использованы в таких количествах, что отношение числа эквивалентов групп OH к числу эквивалентов групп COOH изменяется в интервале от 0,6/1 до 0,81/1. В документе US 2002/0188055 пропитывающий состав содержит поликарбоксильный полимер,многоатомный спирт и катионное, амфотерное или неионное поверхностно-активное вещества. В документе US 2004/0002567 пропитывающий состав содержит поликарбоксильный полимер,многоатомный спирт и связующее силанового типа. В документе US 2005/0215153 описана пропитка, полученная на основе пресвязующего, содержащего полимер карбоновой кислоты и многоатомный спирт, и декстрина в качестве совместного связующего. В документе WO 2006/120523 описан пропитывающий состав, который содержит (а) поли(виниловый) спирт, (b) полифункциональный сшивающий агент, выбранный среди неполимерных многоосновных кислот или их солей, ангидридов или неполимерного полиальдегида и (с) необязательно катализатор, причем массовое отношение (а):(b) изменяется от 95:5 до 35:65, и pH по меньшей мере равен 1,25. Из документа WO 2008/053332 известен также пропитывающий состав, который содержит аддукт(а) полимера сахара и (b) полифункциональный сшивающий агент, выбранный среди мономерных многоосновных кислот, или их солей, и ангидридов, который получен в таких условиях, что массовое отношение (а):(b) изменяется от 95:5 до 35:65. Среди неудобств, которые представляют пропитывающие составы, которые только что были упомянуты, можно назвать высокую стоимость, значительную вязкость, низкий pH, который создает проблемы кислотной коррозии, и высокую температуру сшивания. Настоящее изобретение имеет целью предложить пропитывающий состав для изоляционных материалов на основе минеральной ваты, который свободен от формальдегида, позволяющий, таким образом,иметь в распоряжении альтернативу пропитывающим составам на основе резолов. Другая цель заключается в разработке пропитывающего состава, изготовляемого, исходя из природных соединений, происходящих из возобновляемых источников, в частности растительных. Другая цель заключается в разработке пропитывающего состава, который позволяет изготовлять изоляционные материалы белого цвета. Для достижения этих целей настоящее изобретение предлагает пропитывающий состав для изоляционных материалов на основе минеральной ваты, в частности из стекла или горной породы, который содержит по меньшей мере один гидрогенизированный сахар, где данный гидрогенизированный сахар выбран из группы, включающей глицерин, эритрит, арабитол, ксилит, сорбит, маннит, идит, мальтит, изомальтит, лактит, целлобит, палатинитол, мальтотритол и продукты гидрирования гидролизатов крахмала,имеющих декстрозный эквивалент в интервале от 5 до 99; по меньшей мере один полифункциональный сшивающий агент, где данный сшивающий агент выбран из дикарбоновых, трикарбоновых и тетракарбоновых органических кислот, и фосфорсодержащее соединение в качестве катализатора. Под "гидрогенизированным сахаром" здесь подразумевают совокупность продуктов, образующихся в результате восстановления, как угодно, сахара, выбранного среди моносахаридов, олигосахаридов и полисахаридов, линейных циклических или разветвленных, и смесей этих продуктов, в частности гидролизатов крахмала. Гидролизаты крахмала согласно изобретению получают известным способом, например ферментативным и/или кислотным гидролизом. Степень гидролиза крахмала обычно характеризуют декстрозным эквивалентом (ДЭ), на английском обозначаемым также "Dextrose-Equivalent" (DE), определяемым следующим соотношением: ДЭ гидролизатов крахмала изменяется соответственно используемому способу гидролиза (типу фермента(ов), например) и степени гидролиза: распределение продуктов различных степеней полимеризации может изменяться в широком интервале. Предпочтительные гидролизаты крахмала имеют ДЭ, находящийся в интервале от 5 до 99, благоприятно от 10 до 80. Гидрогенизация сахара может быть осуществлена известными способами, действуя в условиях высокого давления водорода и высокой температуры, в присутствии катализатора, выбранного в IB, IIB,IVB, VI, VII и VIII группах Периодической системы элементов, предпочтительно в группе, содержащей никель, платину, палладий, кобальт, молибден и их смеси. Предпочтительным катализатором является никель Ренея. Гидрогенизация превращает сахар или смесь сахаров (гидролизат крахмала) в соответствующие многоатомные спирты. Хотя и не будучи предпочтительной, гидрогенизация может быть осуществлена в отсутствие катализатора гидрогенизации, в присутствии источника водорода, отличного от газообразного водорода, например боргидрида щелочного металла, такого как боргидрид натрия. Примерами гидрогенизированных сахаров являются вышеуказанные глицерин, эритрит, арабитол,ксилит, сорбит, маннит, идит, мальтит, изомальтит, лактит, целлобит, палатинитол, мальтотритол и продукты гидрирования гидролизатов крахмала, в частности, поставляемые в продажу фирмой Roquette под названием Polysorb. Предпочтительно используют продукты гидрирования гидролизатов крахмала. Гидрогенизированный сахар согласно изобретению имеет среднечисленную молекулярную массу меньше 100000, предпочтительно меньше 50000, благоприятно меньше 5000 и еще лучше больше 180. Гидрогенизированный сахар согласно изобретению может содержать сахара, обладающие восстановительными свойствами, в небольшом содержании, которое не превосходит 5 мас.% (от сухих веществ), предпочтительно 1 мас.% и еще лучше 0,5 мас.%. Полифункциональный сшивающий агент способен реагировать с гидроксильными группами гидрогенизированного сахара под действием тепла с образованием сложноэфирных связей, которые приводят к получению полимерной сетки в конечном связующем. Указанная полимерная сетка позволяет установить связи на уровне точек соединения волокон в минеральной вате. Полифункциональный сшивающий агент выбран среди органических поликарбоновых кислот. Термин "органическая поликарбоновая кислота" означает органическую кислоту, содержащую по меньшей мере две карбоксильные функциональные группы, предпочтительно самое большее 300, благоприятно самое большее 70 и еще лучше самое большее 15 карбоксильных функциональных групп. Органическая поликарбоновая кислота обычно имеет численную молекулярную массу меньше или равную 50000, предпочтительно меньше или равную 10000 и наиболее предпочтительно меньше или равную 5000. Неполимерная органическая поликарбоновая кислота по настоящему изобретению представляет собой алициклическую кислоту, разветвленную или неразветвленную, насыщенную или ненасыщенную,циклическую кислоту или ароматическую кислоту. Неполимерная органическая поликарбоновая кислота по изобретению может быть дикарбоновой кислотой, такой как, например, щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, яблочная кислота, винная кислота, тартроновая кислота, аспартовая кислота, глутаминовая кислота, фумаровая кислота, итаконовая кислота, малеиновая кислота, травматиновая кислота, камфорная кислота, фталевая кислота и ее производные, в частности, содержащие по меньшей мере один атом бора или хлора, тетрагидрофталевая кислота и ее производные, в частности, содержащие по меньшей мере один атом хлора, такая как хлорэндиковая кислота, изофталевая кислота, терефталевая кислота,мезаконовая кислота и цитраконовая кислота; трикарбоновой кислотой, такой как, например, лимонная кислота, трикарбаллиловая кислота, 1,2,4-бутантрикарбоновая кислота, аконитовая кислота, гемимеллитовая кислота, тримеллитовая кислота и тримезиновая кислота; тетракарбоновой кислотой, такой как,например, 1,2,3,4-бутантетракарбоновая кислота и пиромеллитовая кислота. Предпочтительно пропитывающий состав содержит по меньшей мере одну неполимерную органическую поликарбоновую кислоту, имеющую числовую молекулярную массу меньше или равную 1000,предпочтительно меньше или равную 750 и благоприятно меньше или равную 500. В пропитывающем составе гидрогенизированный сахар составляет от 10 до 90% от массы смеси,образованной гидрогенизированным сахаром и полифункциональным сшивающим агентом, предпочтительно более 20%, в частности от 20 до 85%, благоприятно по меньшей мере 30% и лучше всего от 30 до 80%. Пропитывающий состав содержит, кроме того, катализатор, функцией которого является, в частности, регулирование температуры начала сшивания. Катализатор может представлять собой соединение, содержащее фосфор, например гипофосфит-3 018422 ную соль щелочного металла, фосфит щелочного металла, полифосфат щелочного металла, гидрофосфат щелочного металла, фосфорную кислоту или алкилфосфоновую кислоту. Предпочтительно щелочной металл представляет собой натрий или калий. Предпочтительно катализатор представляет собой гипофосфит натрия, фосфит натрия и смеси этих соединений. Количество катализатора, вводимое в пропитывающий состав, может составлять до 20% от массы гидрогенизированного сахара и полифункционального сшивающего агента, предпочтительно до 10% и благоприятно по меньшей мере равно 1%. Пропитывающий состав согласно изобретению может содержать, кроме того, перечисленные ниже обычные добавки в следующих содержаниях, рассчитанных на 100 мас.ч. гидрогенизированного сахара и полифункционального сшивающего агента: 0-2 части силана, в частности аминосилана; 0-20 частей масла, предпочтительно 4-15 частей; 0-5 частей гидрофобного агента, в частности силикона; 0-20 частей многоатомного спирта, отличного от гидрогенизированных сахаров; 0-30 частей мочевины, предпочтительно 0-20 частей; 0-30 частей "разбавителя", выбранного среди производных лигнина, таких как лигносульфонат аммония (LSA) или лигносульфонат натрия, и животных или растительных белков. Роль добавок известна, и, кратко напоминая: силан является веществом для образования связи между волокнами и связующим и равным образом выполняет функцию агента, препятствующего старению; масла являются противопыльными и гидрофобными агентами; мочевина выполняет функцию пластификатора и, кроме того, позволяет регулировать время гелеобразования пропитывающего состава, чтобы избежать проблем преждевременного гелеобразования; "разбавитель" представляет собой органический наполнитель, растворимый или диспергируемый в пропитывающем составе, который позволяет, в частности, уменьшить его стоимость. Многоатомный спирт, добавляемый в качестве добавки, обязательно отличен от гидрогенизированного сахара; в частности, исключают многоатомные спирты, находящиеся в форме полимеров, содержащих несахаридные звенья, такие как полимеры и сополимеры винилового спирта. Приготовление пропитывающих составов осуществляют простым смешиванием названных перед этим компонентов. Полученный пропитывающий состав имеет кислый pH, порядка 1-4, который предпочтительно поддерживают на величине, по меньшей мере равной 2, благоприятно, по меньшей мере равной 3, так,чтобы ограничить проблемы коррозии линии изготовления изоляционных материалов на основе минеральной ваты. Регулирование pH может быть осуществлено, добавляя к пропитывающему составу основание, в частности азотсодержащее основание, такое как триэтаноламин или гидроксид аммония, или гидроксид натрия или калия. Когда полифункциональный сшивающий агент представляет собой неполимерную многоосновную кислоту, может быть выгодным подвергнуть пропитывающий состав термообработке таким образом,чтобы ввести часть гидрогенизированного сахара в реакцию с указанной многоосновной кислотой. Благодаря этой термообработке содержание свободных многоосновных кислот с низкой молекулярной массой в пропитывающем составе уменьшится, в результате чего будут ограничены газообразные выбросы,генерируемые во время вулканизации пропитки в сушильном шкафу. Термообработку осуществляют при температуре, которая может изменяться от 40 до 130C. Пропитывающий состав предназначен для нанесения на минеральные волокна, в частности волокна из стекла и горной породы. Обычно, пропитывающий состав наносят на минеральные волокна на выходе из центробежного устройства и перед их сбором на приемном устройстве в форме слоя волокон, который затем обрабатывают при температуре, обеспечивающей сшивание пропитки и образование неплавкого связующего. Сшивание пропитки согласно изобретению осуществляется при температуре, сравнимой с температурой сшивания обычной фенолоформальдегидной смолы, при температуре больше или равной 110C, предпочтительно больше или равной 130C и благоприятно больше или равной 140C. Звукоизоляционные и/или теплоизоляционные материалы, полученные на основе этих пропитанных волокон, тоже являются объектом настоящего изобретения. Эти материалы находятся обычно в форме мата или войлока из минеральной ваты, стекловаты или минеральной шерсти либо покрывала из минеральных волокон, равным образом, из стекловолокна или минеральной шерсти, предназначенных, в частности, для формирования на поверхности покрытия из указанного мата или указанного покрывала. Эти материалы имеют особенно выгодный белый цвет. Кроме того, изоляционные материалы обладают высокой устойчивостью к развитию микроорганизмов, в частности плесени, которая обусловлена не способной к брожению природой гидрогенизированного сахара. Примеры, следующие ниже, позволяют проиллюстрировать изобретение, однако, без его ограничения. В этих примерах измеряли следующие величины. На пропитывающем составе. Температуру начала сшивания (TR) и скорость сшивания (V) измеряли методом динамического механического анализа (DMA), который позволял охарактеризовать вязкоупругое поведение полимерного материала. Действовали следующим образом: образец ватманской бумаги пропитывали пропитывающим составом (содержание твердых органических веществ порядка 40%), затем фиксировали горизонтально между двумя губками. Колеблющийся элемент, снабженный устройством для измерения напряжения в зависимости от приложенной деформации, помещали на верхнюю поверхность образца. Устройство позволяло вычислять модуль упругости E'. Образец нагревали до температуры, изменявшейся в интервале от 20 до 250C, со скоростью 4C/мин. Исходя из измерений, строили кривую изменения модуля упругости E' (в МПа) в зависимости от температуры (в C), общий вид которой дан на чертеже. Определяли на кривой величины, соответствующие температуре начала сшивания (TR) (в C), и наклон, соответствующий скорости сшивания (V) (в МПа/C). На изоляционном материале. Прочность на растяжение измеряли согласно стандарту ASTM С 686-71 Т на образце, вырезанном из изоляционного материала штанцеванием. Образец имел форму кольца длиной 122 мм, шириной 46 мм,радиус кривизны вырезания внешнего края был равен 38 мм, и радиус кривизны вырезания внутреннего края был равен 12,5 мм. Образец помещали между двумя цилиндрическими зажимными муфтами испытательной машины,из которых одна была подвижной и перемещалась с постоянной скоростью. Измеряли усилие разрыва F(в граммах-силы) образца и вычисляли прочность на растяжение RT, определяемую отношением усилия разрыва F к массе образца. Прочность на растяжение измеряли после изготовления (начальная прочность на растяжение) и после ускоренного старения в автоклаве при температуре 105C и относительной влажности 100% в течение 15 мин (RT15). Измеряли начальную толщину изоляционного материала и толщину после 24 ч и 12 дней сжатия со степенью сжатия (определяемой как отношение номинальной толщины к толщине при сжатии), равной 5/1. Измерения толщины, выраженные в %, позволяли оценить хорошую размерную стойкость материала. Измеряли поглощение воды в условиях стандарта EN 1609, выраженное в кг поглощенной воды на м 2 изоляционного материала. Изоляционные материалы, поглощение воды которых меньше 1 кг/м 2, рассматривались как имеющие слабое краткосрочное (24 ч) поглощение воды и принадлежащие к классу"WS" согласно сертификации ACERMI. Измеряли коэффициент теплопроводностисогласно стандарту EN 13162, выраженный в Вт/(мK). Примеры 1-4. Готовили пропитывающие составы, содержащие компоненты, фигурирующие в табл. 1, выраженные в массовых частях. Гидрогенизированный сахар представлял собой продукт гидрогенизации гидролизата крахмала(70% сухих веществ), который содержал 12 мас.% мальтита и 12 мас.% сорбита. Пропитывающие составы получали, последовательно вводя в сосуд гидрогенизированный сахар,лимонную кислоту и гипофосфит натрия (катализатор) при тщательном перемешивании вплоть до полного растворения компонентов. Свойства пропитывающих составов, фигурирующих в табл. 1, приведенной ниже, оценивали путем сравнения с обычным пропитывающим составом, содержащим фенолоформальдегидную смолу и мочевину (стандарт), полученным согласно примеру 2, опыт 1 WO 01/96254 А 1. раствор с содержанием твердых веществ 40%; н.о.: не определено. Пропитывающие составы примеров 1-4 обладали характеристиками, подобными характеристикам стандарта в отношении начала сшивания (TR) и вязкости. Скорость сшивания (V) оставалась более низкой, чем скорость сшивания стандарта. Составы примеров 1-4 так же, как фенолоформальдегидную смолу (стандарт), использовали для изготовления изоляционного материала на основе стекловаты. Стекловату получали методом внутреннего центрифугирования, в котором расплавленную стекломассу превращают в волокна при помощи инструмента, называемого основанием для центрифугирования, имеющего в своем составе ковш, образующий приемную камеру для расплавленной стекломассы, и периферическую ленту, в которой просверлено множество отверстий: основание приводится во вращение вокруг своей оси симметрии, расположенной вертикально, стекломасса выбрасывается через отверстия под действием центробежной силы, и материал, выходящий через отверстия, вытягивают в волокна при помощи вытягивающего газового потока. Обычно, кольцо для распыления пропитки размещали ниже основания для получения волокон таким образом, чтобы равномерно распределить пропитывающий состав на стекловате, которая будет сформирована. Пропитанную таким образом минеральную вату собирали на ленточный транспортер, снабженный внутренними ящиками с отсосом, которые удерживали минеральную вату в форме войлока или слоя на поверхности транспортера. Транспортер двигался затем в сушильный шкаф, поддерживаемый при 290C,в котором компоненты пропитки полимеризовались с образованием связующего. Полученный изоляционный материал имел плотность, равную 17,5 кг/м 3, толщину около 82 мм, непосредственно после изготовления, и потерю при прокаливании порядка 5%. Характеристики изоляционных материалов приведены в табл. 2. н.о.: не определено. Изоляционные материалы, изготовленные с пропитывающими составами примеров 1-4, обладали характеристиками, подобными характеристикам стандартного материала, в отношении восстановления толщины после сжатия в течение 12 дней и коэффициента теплопроводности . Изоляционные материалы, обработанные пропитывающим составом примеров 1 и 2, показывали хорошую прочность на растяжение после старения (потеря равна 9,8 и 15,7% соответственно), сравнимую со стандартом. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пропитывающий состав для изоляционных материалов на основе минеральной ваты, отличающийся тем, что он содержит по меньшей мере один гидрогенизированный сахар, выбранный из группы, включающей глицерин,эритрит, арабитол, ксилит, сорбит, маннит, идит, мальтит, изомальтит, лактит, целлобит, палатинитол,мальтотритол и продукты гидрирования гидролизатов крахмала, имеющих декстрозный эквивалент в интервале от 5 до 99,по меньшей мере один полифункциональный сшивающий агент, выбранный из дикарбоновых, трикарбоновых и тетракарбоновых органических кислот, и фосфорсодержащее соединение в качестве катализатора. 2. Состав по п.1, отличающийся тем, что гидрогенизированный сахар представляет собой продукт гидрирования гидролизатов крахмала, имеющих декстрозный эквивалент в интервале от 5 до 99. 3. Состав по п.1 или 2, отличающийся тем, что гидрогенизированный сахар имеет среднечисленную молекулярную массу менее 100000, предпочтительно менее 50000, предпочтительно менее 5000 и наиболее предпочтительно больше 180. 4. Состав по п.1, отличающийся тем, что гидрогенизированный сахар содержит сахара, обладающие восстановительными свойствами, в количестве, не превышающем 5 мас.% (от сухих веществ), предпочтительно 1 мас.% и еще лучше 0,5 мас.%. 5. Состав по п.1, отличающийся тем, что органическая поликарбоновая кислота имеет числовую молекулярную массу менее 50000, предпочтительно менее или равную 10000 и предпочтительно менее или равную 5000. 6. Состав по п.1, отличающийся тем, что дикарбоновой кислотой является щавелевая, малоновая,янтарная, глутаровая, адипиновая, пимелиновая, субериновая, азелаиновая, себациновая, яблочная, винная, тартроновая, аспарагиновая, глутаминовая, фумаровая, итаконовая, малеиновая, травматиновая,камфорная кислоты, фталевая кислота и ее производные, в частности, содержащие по меньшей мере один атом бора или хлора, тетрагидрофталевая кислота и ее производные, в частности, содержащие по меньшей мере один атом хлора, изофталевая, терефталевая, мезаконовая или цитраконовая кислоты, трикарбоновая кислота представляет собой такую кислоту, как лимонная кислота, трикарбаллиловая кислота, 1,2,4-бутантрикарбоновая кислота, аконитовая кислота, гемимеллитовая кислота, тримеллитовая кислота или тримезиновая кислота, и тетракарбоновая кислота представляет собой такую кислоту, как 1,2,3,4-бутантетракарбоновая кислота или пиромеллитовая кислота. 7. Состав по п.1, отличающийся тем, что гидрогенизированный сахар составляет от 10 до 90% от массы смеси, образованной гидрогенизированным сахаром и полифункциональным сшивающим агентом, предпочтительно по меньшей мере 20%, предпочтительно от 20 до 85%, наиболее предпочтительно по меньшей мере 30%, предпочтительно от 30 до 80%. 8. Состав по п.1, отличающийся тем, что катализатор составляет до 20% от массы гидрогенизированного сахара и полифункционального сшивающего агента, предпочтительно до 10%, наиболее предпочтительно по меньшей мере 1%. 9. Состав по п.1, отличающийся тем, что он дополнительно содержит перечисленные ниже добавки в количествах, рассчитанных на 100 мас.ч. гидрогенизированного сахара и полифункционального сшивающего агента: 0-2 части силана, в частности аминосилана; 0-20 частей масла, предпочтительно 4-15 частей; 0-5 частей гидрофобного агента, в частности силикона; 0-20 частей многоатомного спирта, отличного от гидрогенизированных сахаров; 0-30 частей мочевины, предпочтительно 0-20 частей; 0-30 частей "разбавителя", выбранного из производных лигнина, таких как лигносульфонат аммония (LSA) или лигносульфонат натрия, и животных или растительных белков. 10. Звукоизоляционный и/или теплоизоляционный материал на основе минеральной ваты, пропитанный при помощи пропитывающего состава по одному из пп.1-9. 11. Покрывало из минеральных волокон, пропитанных при помощи пропитывающего состава по одному из пп.1-9. 12. Материал по п.10, отличающийся тем, что минеральная вата изготовлена из стекла или горной породы. 13. Покрывало по п.11, отличающееся тем, что минеральные волокна изготовлены из стекла или горной породы.

МПК / Метки

МПК: D04H 1/587, C08J 3/24, C03C 25/32, C09J 103/02

Метки: материалы, изоляционные, состав, гидрогенизированного, сахара, пропитывающий, основе, полученные, минеральной, ваты

Код ссылки

<a href="https://eas.patents.su/9-18422-propityvayushhijj-sostav-dlya-mineralnojj-vaty-na-osnove-gidrogenizirovannogo-sahara-i-poluchennye-izolyacionnye-materialy.html" rel="bookmark" title="База патентов Евразийского Союза">Пропитывающий состав для минеральной ваты на основе гидрогенизированного сахара и полученные изоляционные материалы</a>

Предыдущий патент: Легкие несущие конструкции, армированные элементами сердечника, выполненными из сегментов, и способ бетонирования таких конструкций

Следующий патент: Способ определения пространственного распределения свойств геологической среды

Случайный патент: Свето- и термостойкий полиамид на основе капролактама, способ его получения и изделие, содержащее его