Способ хранения продукта

Формула / Реферат

1. Способ хранения продукта, включающий помещение подлежащего хранению продукта в упаковку и хранение упаковки с продуктом, при этом для снижения кислородопроницаемости упаковки при ее облучении светом с длиной волн от 400 до 750 нм по меньшей мере часть упаковки содержит полиамид (А) или слой полимерной смеси, содержащей полиамид (А), причем полиамид (А) получен поликонденсацией диаминового компонента, содержащего 70 мол.% или более м-ксилилендиамина, и дикарбоновокислотного компонента, содержащего 70 мол.% или более α,w-линейной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода.

2. Способ по п.1, в котором упаковка содержит от 0,1 до 100 вес.% полиамида (А), средняя толщина упаковки составляет от 10 до 3000 мкм и кислородопроницаемость упаковки после облучения светом с длиной волны от 400 до 750 нм при освещенности от 100 до 10000 лк в течение 24 ч составляет 1-75% кислородопроницаемости перед облучением.

3. Способ по п.1 или 2, в котором кривая спектрального распределения облучающего света имеет пик при 600 нм или менее.

4. Способ по любому из пп.1-3, в котором кривая спектрального распределения облучающего света имеет пик по меньшей мере при 405, 436, 546, 578, 450, 538 или 583 нм.

5. Способ по любому из пп.1-4, в котором освещенность поверхности упаковки составляет от 3000 до 10000 лк.

Текст

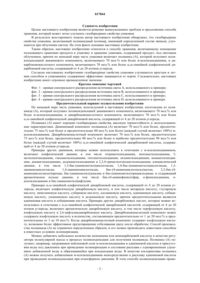

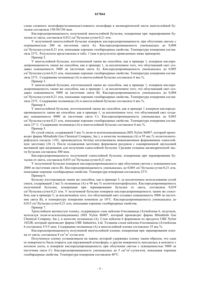

В изобретении представлен способ хранения, сохраняющий упаковку с содержимым, путем облучения светом. По меньшей мере часть упаковки изготовлена из полиамида (А), который получают поликонденсацией диаминового компонента, включающего 70 мол.% или более мксилилендиамина, и дикарбоновокислотного компонента, включающего 70 мол.% или более,-линейной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода. Кислородопроницаемость упаковки, включающей полиамид (А), уменьшается при облучении светом, что препятствует порче содержимого.(71)(73) Заявитель и патентовладелец: МИЦУБИСИ ГЭС КЕМИКАЛ КОМПАНИ, ИНК. (JP) Область техники Настоящее изобретение относится к способу хранения продуктов питания, напитков, химикатов,электронных компонентов и других изделий. Уровень техники Упаковочный материал для упаковки продуктов питания и напитков, защищающий содержимое упаковок при транспортировке, продаже, холодном хранении, обработке, такой как термообработка при стерилизации, должен иметь различные свойства, например высокую прозрачность для обеспечения видимости снаружи содержимого и т.д., помимо механических свойств, включая прочность, устойчивость к образованию трещин и термостойкость. В настоящее время также требуются кислородобарьерные свойства для предотвращения проникновения кислорода в упаковку, чтобы защитить упакованные продукты от окисления, а также барьерные свойства по углекислому газу и для предотвращения утечки аромата. Листы и пленки, изготовленные из полиолефина, в том числе полиэтилена и полипропилена, сложного полиэфира, в том числе полиэтилентерефталата (PET), или алифатического полиамида, в том числе нейлона 6, широко используют в качестве упаковочного материала вследствие легкости их эксплуатации и обработки, помимо их превосходной прозрачности и механических свойств. Однако вследствие неудовлетворительных барьерных свойств в отношении газообразных веществ, в том числе кислорода, содержимое упаковки легко портится в результате окисления. Кроме того, вследствие легкости утечки запаха и углекислого газа срок хранения содержимого является неблагоприятно коротким. Пластиковый контейнер (бутылка и т.д.), изготовленный в основном из полиэфира, такого как полиэтилентерефталат, широко используется для хранения чая, фруктового сока, газированных напитков и т.д. Среди пластиковых бутылок маломерные пластиковые бутылки становятся преобладающими с течением времени. Так как площадь поверхности на единицу объема увеличивается при уменьшении размера бутылки, срок хранения содержимого, упакованного в маломерную бутылку, вероятно, сокращается. В последнее время использование пластиковых контейнеров расширилось, например, в связи с упаковкой пива, чувствительного к кислороду и свету, в пластиковые бутылки, и упаковкой чая в горячем состоянии в пластиковые бутылки. Эти новые применения пластиковых бутылок требуют дальнейшего повышения газобарьерных свойств. Для улучшения барьерных свойств в отношении такого газообразного вещества, как кислород,предлагалось использовать пленку, изготовленную из комбинации вышеупомянутого термопластического полимера и газобарьерного полимера, включая поливинилиденхлорид, сополимер этилена и винилового спирта и поливиниловый спирт. Хотя пленка, покрытая поливинилиденхлоридом, демонстрирует хорошие газобарьерные свойства, независимо от условий хранения, при ее сгорании образуется диоксин,который может вызывать загрязнение окружающей среды. Сополимер этилена и винилового спирта и поливиниловый спирт не вызывают загрязнение окружающей среды. Однако газобарьерные свойства многослойной пленки, имеющей барьерный слой из данных полимеров, значительно ухудшаются, когда в нее упакован продукт с высоким содержанием воды, когда упаковку хранят в атмосфере с высокой влажностью или когда упаковку вместе с ее содержимым подвергают тепловой обработке для стерилизации, хотя она проявляет газобарьерные свойства в атмосфере с относительно низкой влажностью. Ксилиленсодержащий полиамид, полученный поликонденсацией ксилилендиамина и алифатической дикарбоновой кислоты, в частности полиамид MXD6, полученный из м-ксилилендиамина и адипиновой кислоты, имеет высокие барьерные свойства в отношении газообразных веществ, включая кислород и углекислый газ. По сравнению с вышеупомянутым сополимером этилена и винилового спирта и поливиниловым спиртом полиамид MXD6 обладает превосходными газобарьерными свойствами при высокой влажности, но немного ухудшенными газобарьерными свойствами при умеренной или низкой влажности. Полимер, имеющий свойство захватывать кислород в контейнере и одновременно препятствующий поступлению кислорода снаружи в контейнер, разработан и используется в многослойной бутылке. Учитывая скорость абсорбции кислорода, прозрачность, прочность и эксплуатационные характеристики,многослойная бутылка, имеющая газобарьерный слой, изготовленный из полиамида MXD6, который смешан с катализатором на основе переходного металла, предложена в качестве захватывающей кислород бутылки. Однако смесь на основе переходного металла способствует окислительному разложению полиамида MXD6, что уменьшает прочность полимера. В качестве способа захвата кислорода без использования переходного металла предложен способ абсорбции кислорода (патентные документы 1 и 2), который использует окисление кислородом продукта разложения разложимого органического соединения. Согласно патентным документам кислородобарьерные свойства определенно улучшаются при комнатной температуре и низкой влажности. Однако в предложенном способе требуется дополнительный процесс разложения разложимого органического соединения, и следовательно, требуется уменьшение его стоимости. Патентный документ 1: японский патент 2922306. Патентный документ 2: японская патентная заявка 2001-514131 Т. Сущность изобретения Целью настоящего изобретения является решение вышеуказанных проблем и предложение способа хранения, который может легко улучшить газобарьерные свойства упаковки. В результате всестороннего поиска автор настоящего изобретения обнаружил, что газобарьерные свойства упаковки, включающей полиамидный полимер, имеющий определенный состав звеньев, улучшаются при облучении светом. На этом факте основано настоящее изобретение. Таким образом, настоящее изобретение относится к способу хранения, включающему помещение подлежащего хранению продукта в упаковку и хранение упаковки, содержащей продукт, под световым облучением, причем по меньшей мере часть упаковки включает полиамид (А), который получают поликонденсацией диаминового компонента, включающего 70 мол.% или более м-ксилилендиамина, и дикарбоновокислотного компонента, включающего 70 мол.% или более ,-линейной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода. Согласно настоящему изобретению газобарьерные свойства упаковки улучшаются простым и легким способом и упакованное содержимое эффективно защищается от порчи. Следовательно, настоящее изобретение имеет огромное промышленное значение. Краткое описание чертежей Фиг. 1 - кривая спектрального распределения источника света A, использованного в примере; фиг. 2 - кривая спектрального распределения источника света B, использованного в примере; фиг. 3 - кривая спектрального распределения источника света C, использованного в примере; фиг. 4 - кривая спектрального распределения источника света D, использованного в примере. Предпочтительный вариант осуществления изобретения По меньшей мере часть упаковки, используемой в настоящем изобретении, изготовлена из полиамида (А), который получают поликонденсацией диаминового компонента, включающего 70 мол.% или более м-ксилилендиамина, и дикарбоновокислотного компонента, включающего 70 мол.% или более,-линейной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода. Полиамид (А) имеет хорошие газобарьерные свойства, высокую термостойкость и эксплуатационные характеристики. Диаминовый компонент полиамида (А) включает 70 мол.% или более, предпочтительно 75 мол.% или более и предпочтительнее 80 мол.% или более (каждый случай включает 100%) мксилилендиамина. Дикарбоновокислотный компонент включает 70 мол.% или более, предпочтительно 75 мол.% или более, предпочтительнее 80 мол.% или более и наиболее предпочтительно 90 мол.% или более (каждый случай включает 100%) ,-линейной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода. Примеры других диаминов, которые можно использовать в сочетании с м-ксилилендиамином,включают алифатический диамин, в том числе тетраметилендиамин, пентаметилендиамин, 2 метилпентандиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, додекаметилендиамин и 2,2,4-триметилгексаметилендиамин; алициклический диамин, в том числе 1,3-бис-(аминометил)циклогексан, 1,4-бис-(аминометил)циклогексан, 1,3 диаминоциклогексан,1,4-диаминоциклогексан,бис-(4-аминоциклогексил)метан,2,2-бис-(4 аминоциклогексил)пропан, бис-(аминометил)декалин и бис-(аминометил)трициклодекан; и содержащий ароматическое кольцо диамин, в том числе бис-(4-аминофенил)эфир, п-фенилендиамин, пксилилендиамин и бис-(аминометил)нафталин. Примеры ,-линейной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода, включают алифатическую дикарбоновую кислоту, в том числе янтарную кислоту, глутаровую кислоту, пимелиновую кислоту, суберовую кислоту, азелаиновую кислоту, адипиновую кислоту, себациновую кислоту, ундекановую кислоту и додекановую кислоту, причем предпочтительными являются адипиновая кислота и себациновая кислота. Примеры других дикарбоновых кислот, которые можно использовать в сочетании с ,-линейной алифатической дикарбоновой кислотой, содержащей от 4 до 20 атомов углерода, включают ароматическую дикарбоновую кислоту, в том числе терефталевую кислоту,изофталевую кислоту и 2,6-нафталиндикарбоновую кислоту. Дикарбоновокислотный компонент может содержать изофталевую кислоту в количестве, составляющем предпочтительно от 1 до 20 мол.% и предпочтительнее от 3 до 10 мол.%. Когда дикарбоновокислотный компонент содержит изофталевую кислоту, возможно более эффективное предотвращение отбеливания сразу после обработки. Способ производства полиамида (А) не ограничен определенным образом, и его можно производить известным способом в известных условиях полимеризации. Можно добавлять небольшое количество моноамина или монокарбоновой кислоты в качестве регулятора молекулярной массы в процессе поликонденсации для получения полиамида. Полиамид (А) получают, например, нагреванием нейлоновой соли м-ксилилендиамина и адипиновой кислоты в присутствии воды под давлением при проведении полимеризации в состоянии расплава с одновременным удалением добавленной воды и образовавшейся при конденсации воды. В качестве альтернативы полиамид(А) можно получать добавлением м-ксилилендиамина непосредственно к расплаву адипиновой кислоты при проведении поликонденсации при атмосферном давлении. В этом способе поликонденсацию прово-2 017844 дят при непрерывном добавлении м-ксилилендиамина к адипиновой кислоте, чтобы поддерживать реакционную систему в однородном жидком состоянии и реакционную систему нагревают в процессе добавления, чтобы предотвратить уменьшение температуры реакции ниже температур плавления образующихся олигоамида и полиамида. Полиамид (А), полученный полимеризацией в расплаве, можно далее подвергать твердофазной полимеризации. Способ твердофазной полимеризации полиамида (А) не ограничен определенным образом,и ее можно проводить известным способом в известных условиях полимеризации. Среднечисленная молекулярная масса полиамида (А) составляет предпочтительно от 18000 до 43500 и предпочтительнее от 20000 до 30000. В указанных выше интервалах он имеет хорошую теплостойкость и эксплуатационные характеристики. Относительная вязкость полиамида (А) составляет предпочтительно от 1,8 до 3,9, предпочтительнее от 2,4 до 3,7 и наиболее предпочтительно от 2,5 до 3,7. В интервале от 1,8 до 3,9 при экструзионном формовании образуется небольшая шейка, что упрощает вытяжку выдавленной пленки или листа и позволяет контролировать размер в ширину. Относительная вязкость, указанная в настоящем описании, представляет собой соотношение, выраженное следующей формулой: относительная вязкость = (t)/(t0),где t означает время падения капли раствора 1 г полиамида (А) в 100 см 3 (1 дл) 96% серной кислоты, измеряемое при 25C с помощью вискозиметра типа Канон-Фенске (Cannon-Fenske), и t0 означает время падения капли 96% серной кислоты, измеряемое таким же способом. Полиамид (А) может включать добавку, в том числе регулятор ударопрочности, например различные типы эластомеров, зародышеобразователь, смазочный материал типа амида жирной кислоты или соли металла и жирной кислоты, соединение меди, галогенсодержащее органическое или неорганическое соединение, окислитель, например пространственно затрудненное фенольное соединение, пространственно затрудненное аминное соединение, гидразиновое соединение, соединение серы и соединение фосфора, в том числе гипофосфит натрия, гипофосфит калия, гипофосфит кальция и гипофосфит магния,термостабилизатор, средство против обесцвечивания, поглотитель ультрафиолетового излучения, например бензотриазольное соединение, смазочное вещество для пресс-формы, пластификатор, краситель,огнезащитное средство и щелочное соединение для предотвращения гелеобразования полиамидного полимера. В настоящем изобретении кислородобарьерные свойства упаковки, в которой по меньшей мере часть включает полиамид (А), улучшаются при облучении светом. А именно, при помещении подлежащего хранению продукта в упаковку и облучении упаковки светом кислородобарьерные свойства упаковки усиливаются, предотвращая ухудшение качества упакованного продукта из-за окисления. Длина волны света для облучения составляет предпочтительно от 10 до 1000 нм, предпочтительнее от 200 до 800 нм и наиболее предпочтительно от 400 до 750 нм. Кроме того, кривая спектрального распределения света для облучения предпочтительно имеет пик при 600 нм или ниже, например при 405, 436, 546, 578,589, 450, 538 или 583 нм. Освещенность поверхности упаковки составляет предпочтительно от 100 до 10000 лк, предпочтительнее от 1000 до 10000 лк и наиболее предпочтительно от 3000 до 10000 лк. Температура в процессе облучения светом составляет предпочтительно от 0 до 60C, предпочтительнее от 5 до 50C и наиболее предпочтительно от 10 до 40C. В указанных выше интервалах кислородопроницаемость контейнера легко уменьшается, т.е. кислородобарьерные свойства легко улучшаются при облучении светом. Время облучения можно быть определено с учетом рекомендованного срока хранения содержимого известным способом. Степень улучшения кислородобарьерных свойств изменяется в зависимости от содержания полиамида (А) в упаковке и освещенности при облучении светом. В целях улучшения кислородобарьерных свойств содержание полиамида (А) составляет предпочтительно от 0,1 до 100 вес.% и предпочтительнее от 1 до 100 вес.%. Когда другой полимер смешивают с полиамидом (А), содержание полиамида (А) в упаковке составляет предпочтительно от 1 до 50 вес.% и предпочтительнее от 2 до 10 вес.%. Средняя толщина упаковки составляет предпочтительно от 10 до 3000 мкм. Средняя толщина слоя, содержащего полиамид (А), составляет предпочтительно от 1 до 400 мкм и предпочтительнее от 5 до 400 мкм. Когда указанную выше упаковку облучают светом с длиной волны от 10 до 1000 нм при освещенности от 100 до 10000 лк, кислородопроницаемость после 24-часового облучения уменьшается предпочтительно до 175% и предпочтительнее до 1-70% от уровня перед облучением. Упаковка может представлять собой известный контейнер для хранения, используемый в настоящее время, например пакет из многослойной пленки, пакет из многослойного листа, многослойную бутылку,многослойную выдувную бутылку, пакет из однослойной пленки и однослойную бутылку. Например, из практически невытянутой однослойной пленки полиамида (А) или из практически невытянутой многослойной пленки, имеющей по меньшей мере один слой полиамида (А), можно формовать различные типы упаковок, например контейнер в форме пакета, в том числе запаянный с четырех сторон пакет, паке-3 017844 ты в виде наволочки различных типов и стоячие сумки, крышки для контейнеров и т.д., известным способом производства в известных условиях производства. Емкость можно образовать из исходной многослойной пленки одноосевой или двухосевой вытяжки, имеющей по меньшей мере один слой полиамида (А). Кроме того, из многослойной невытянутой пленки можно термическим формованием изготовить чашечный контейнер. Кроме того, из многослойного материала, содержащего пленку полиамида (А) и бумагу, можно изготовить многослойный контейнер. Эти контейнеры можно изготавливать известным способом производства в известных условиях производства. Примеры полимеров, которые составляют слои, кроме слоя полиамида (А), многослойного контейнера, включают полиэтилен низкой плотности, полиэтилен высокой плотности, линейный полиэтилен низкой плотности, полипропилен, сополимер этилена и винилацетата, полистирол, сложный полиэфир, в том числе полиэтилентерефталат, модифицированный полиолефин, и полиамид, кроме полиамида (А). Эти полимеры можно использовать индивидуально или в сочетании двух или более. Различные продукты можно помещать в упаковку и хранить в ней. Их примеры включают различные продукты, например жидкие напитки, жидкости, приправы в виде порошка или пасты, продукты в виде пасты, жидкие продукты, сырую лапшу, вареную лапшу, крупы, крупяные изделия, молочные продукты, твердые или жидкие химикаты, лекарственные средства в виде жидкости или пасты, косметические изделия и электронные компоненты. Многослойный контейнер предпочтительно используют, когда хранят продукт с высоким содержанием воды, когда упаковка в процессе хранения находится в условиях высокой влажности и когда упаковку для стерилизации подвергают термообработке, в том числе испарению и кипячению. Примеры Настоящее изобретение будет описано более подробно со ссылкой на примеры и сравнительные примеры. Однако следует отметить, что объем настоящего изобретения не ограничен следующими примерами. Кислородопроницаемость упаковки (бутылки и пленки) измеряли следующим способом.(1) Кислородопроницаемость пленки. У каждой пленки до или после облучения светом измеряли ее кислородопроницаемость (см 3/м 2 суткиатм) в атмосфере с ОВ (относительная влажность) = 60% согласно стандарту ASTM D3985, используя прибор OX-TRAN 2/21, который производит фирма Modern Controls, Inc. Газобарьерные свойства улучшаются при уменьшении измеренного значения. Кислородопроницаемость после облучения измеряли через 24 ч после начала облучения при температуре, описанной в каждом примере. Кислородопроницаемость также измеряли при 23C при экранировании пленки от света.(2) Кислородопроницаемость бутылки. У каждой бутылки до или после облучения светом измеряли ее кислородопроницаемость(см 3/м 2 сутки 0,21 атм) в атмосфере с ОВ = 100% внутри бутылки и OB = 50% в окружающей атмосфере согласно стандарту ASTM D3985, используя прибор OX-TRAN 2/61, который производит фирма ModernControls, Inc. Газобарьерные свойства улучшаются при уменьшении измеренного значения. Кислородопроницаемость после облучения измеряли через 24 ч после начала облучения при температуре, описанной в каждом примере. Кислородопроницаемость также измеряли при 23C при экранировании пленки от света. В примерах использовали следующие источники света. Источник света А: линейная флуоресцентная лампа (модель FL40SWW), производитель: фирмаPanasonic. Кривая спектрального распределения лампы представлена на фиг. 1. Источник света В: флуоресцентная лампа с высоким индексом цветопередачи (CRI) (модель FL40SL-EDL) производитель: фирма Panasonic. Кривая спектрального распределения лампы представлена на фиг. 2. Источник света С: галогенная мультилампа (модель MF100L/BU), производитель: фирма Panasonic. Кривая спектрального распределения лампы представлена на фиг. 3. Источник света D: долговечная кварцевая лампа (модель LW100V54WL), производитель: фирмаPanasonic. Кривая спектрального распределения лампы представлена на фиг. 4. Каждая кривая спектрального распределения содержит каталожные данные, которые предоставлены фирмой Panasonic. Пример 1. Трехслойную заготовку (26 г), содержащую слои сложного полиэфира/полиамида/сложного полиэфира, готовили инжекционным формованием, используя поли-м-ксилиленадипамид (MXD6, MX NylonS6007, который производит фирма Mitsubishi Gas Chemical Company, Inc.), в качестве полиамида (А). После охлаждения заготовку формовали раздувом с одновременным двуосным вытяжением при нагревании для получения многослойной бутылки. Сложные полиэфирные слои формовали из полиэтилентерефталата (модель 1101, производитель Invista), имеющего характеристическую вязкость 0,80 (измеряли с помощью смешанного растворителя, содержащего фенол и тетрахлорэтан в массовом соотношении 6/4,при 30C). Содержание полиамида (А) в многослойной бутылке составляло 6 вес.%. Средняя толщина слоев сложного полиэфира/полиамида/сложного полиэфира в цилиндрической части многослойной бутылки составляла 150/30/150 мкм. Кислородопроницаемость полученной многослойной бутылки, измеренная при экранировании бутылки от света, составляла 0,012 см 3/бутылкасутки 0,21 атм. У полученной многослойной бутылки измеряли кислородопроницаемость при облучении светом с освещенностью 200 лк (источник света А). Кислородопроницаемость уменьшалась до 0,008 см 3/бутылкасутки 0,21 атм, показывая хорошие газобарьерные свойства. Температура измерения составляла 23C. Результаты представлены в табл. 1 (как и результаты приведенных ниже примеров). Пример 2. У многослойной бутылки, изготовленной таким же способом, как в примере 1, измеряли кислородопроницаемость таким же способом, как в примере 1, за исключением того, что облучающий свет создавал освещенность 3000 лк (источник света А). Кислородопроницаемость уменьшалась до 0,005 см 3/бутылкасутки 0,21 атм, показывая хорошие газобарьерные свойства. Температура измерения составляла 23C. Содержание полиамида (А) в многослойной бутылке составляло 6 вес.%. Пример 3. У многослойной бутылки, изготовленной таким же способом, как в примере 1, измеряли кислородопроницаемость таким же способом, как в примере 1, за исключением того, что облучающий свет создавал освещенность 5000 лк (источник света В). Кислородопроницаемость уменьшалась до 0,004 см 3/бутылкасутки 0,21 атм, показывая хорошие газобарьерные свойства. Температура измерения составляла 23C. Содержание полиамида (А) в многослойной бутылке составляло 6 вес.%. Пример 4. У многослойной бутылки, изготовленной таким же способом, как в примере 1 измеряли кислородопроницаемость таким же способом, как в примере 1, за исключением того, что облучающий свет создавал освещенность 8000 лк (источник света C). Кислородопроницаемость уменьшалась до 0,003 см 3/бутылкасутки 0,21 атм, показывая хорошие газобарьерные свойства. Температура измерения составляла 23 C. Содержание полиамида (А) в многослойной бутылке составляло 8 вес.%. Пример 5. Из сухой смеси, содержащей 5 вес.% поли-м-ксилиленадипамида (MX Nylon S6007, который производит фирма Mitsubishi Gas Chemical Company, Inc.), в качестве полиамида (А) и 95 вес.% полиэтилентерефталата (модель 1101, производитель Invista) изготавливали инжекционным формованием однослойную заготовку (26 г). После охлаждения заготовку формовали раздувом с одновременной двухосевой вытяжкой при нагревании для получения однослойной бутылки. Средняя толщина цилиндрической части бутылки составляла 300 мкм. Кислородопроницаемость полученной однослойной бутылки, измеренная при экранировании бутылки от света, составляла 0,035 см 3/бутылкасутки 0,21 атм. У полученной бутылки измеряли кислородопроницаемость при облучении светом с освещенностью 2000 лк (источник света В). Кислородопроницаемость уменьшалась до 0,005 см 3/бутылкасутки 0,21 атм,показывая хорошие газобарьерные свойства. Температура измерения составляла 23C. Пример 6. Бутылку изготавливали таким же способом, как в примере 5, за исключением использования сухой смеси, содержащей 2 вес.% полиамида (А) и 98 вес.% полиэтилентерефталата. Кислородопроницаемость полученной бутылки, измеренная при экранировании бутылки от света, составляла 0,039 см 3/бутылкасутки 0,21 атм. У полученной бутылки измеряли кислородопроницаемость таким же способом, как в примере 5, за исключением того, что облучающий свет создавал освещенность 5000 лк (источник света В), и температуру измерения изменяли до 10C. Кислородопроницаемость уменьшалась до 0,015 см 3/бутылкасутки 0,21 атм, показывая хорошие газобарьерные свойства. Пример 7. Трехслойную вытянутую пленку, содержащую слои нейлона 6/полиамида (А)/нейлона 6, получали,используя поли-м-ксилиленадипамид (MX Nylon S6007, который производит фирма Mitsubishi GasChemical Company, Inc.), в качестве полиамида (А). Слои нейлона 6 формовали из продукта UBE Nylon 1022B, который производит фирма UBE Industries, Ltd. Толщина слоев нейлона 6/полиамида (А)/нейлона 6 составляла 5/5/5 мкм. Содержание полиамида (А) в многослойной пленке составляло 35 вес.%. Кислородопроницаемость полученной многослойной пленки, измеренная при экранировании пленки от света, составляла 8 см 3/м 2 суткиатм. Полученную пленку устанавливали на зажим, который удерживал пленку таким образом, что одна ее поверхность была открыта для окружающей атмосферы, а другая поверхность находилась в контакте с потоком азота, и измеряли кислородопроницаемость при облучении светом с освещенностью 5000 лк(источник света С). Кислородопроницаемость уменьшалась до 5 см 3/м 2 суткиатм, показывая хорошие газобарьерные свойства. Температура измерения составляла 40C. Пример 8. У пленки, полученной таким же способом, как в примере 7, измеряли кислородопроницаемость таким же способом, как в примере 6, за исключением того, что облучающий свет создавал освещенность 7000 лк (источник света А), и температуру измерения изменяли до 5C. Кислородопроницаемость уменьшалась до 1 см 3/м 2 суткиатм, показывая хорошие газобарьерные свойства. Пример 9. У пленки, полученной таким же способом, как в примере 7, измеряли кислородопроницаемость таким же способом, как в примере 6, за исключением того, что облучающий свет создавал освещенность 1000 лк (источник света В), и температуру измерения изменяли до 50C. Кислородопроницаемость уменьшалась до 6 см 3/мсуткиатм, показывая хорошие газобарьерные свойства. Пример 10. Однослойную бутылку (27 г) изготавливали таким же способом, как в примере 5, за исключением того, что использовали 10 мас.ч. полиамида, который представлял собой м-ксилилендиамин, и себациновую кислоту в качестве полиамида (А). Средняя толщина цилиндрической части бутылки составляла 330 мкм. Кислородопроницаемость полученной однослойной бутылки, измеренная при экранировании бутылки от света, составляла 0,011 см 3/бутылкасутки 0,21 атм. У полученной бутылки измеряли кислородопроницаемость при облучении светом с освещенностью 4000 лк (источник света А). Кислородопроницаемость уменьшалась до 0,0003 см 3/бутылкасутки 0,21 атм, показывая хорошие газобарьерные свойства. Температура измерения составляла 23C. Пример 11. У бутылки, полученной в примере 10, измеряли кислородопроницаемость таким же способом, как в примере 10, за исключением того, что облучающий свет создавал освещенность 4000 лк (источник светаD). Кислородопроницаемость уменьшалась до 0,008 см 3/бутылкасутки 0,21 атм, показывая хорошие газобарьерные свойства. Температура измерения составляла 23C. Таблица 1 Кислородопроницаемость: см 3/бутылкасутки 0,21 атм для бутылок и см 3/м 2 суткиатм для пленок. Степень улучшения: (кислородопроницаемость после 24 ч облучения/кислородопроницаемость с экранированием)100. Как видно из примеров, кислородопроницаемость упаковки, включающей полиамид (А), имеющий определенный состав звеньев, уменьшается после облучения светом по сравнению с необлученным образцом, что увеличивает устойчивость содержимого при хранении. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ хранения продукта, включающий помещение подлежащего хранению продукта в упаковку и хранение упаковки с продуктом, при этом для снижения кислородопроницаемости упаковки при ее облучении светом с длиной волн от 400 до 750 нм по меньшей мере часть упаковки содержит полиамид(А) или слой полимерной смеси, содержащей полиамид (А), причем полиамид (А) получен поликонденсацией диаминового компонента, содержащего 70 мол.% или более м-ксилилендиамина, и дикарбоновокислотного компонента, содержащего 70 мол.% или более ,-линейной алифатической дикарбоновой кислоты, содержащей от 4 до 20 атомов углерода. 2. Способ по п.1, в котором упаковка содержит от 0,1 до 100 вес.% полиамида (А), средняя толщина упаковки составляет от 10 до 3000 мкм и кислородопроницаемость упаковки после облучения светом с длиной волны от 400 до 750 нм при освещенности от 100 до 10000 лк в течение 24 ч составляет 1-75% кислородопроницаемости перед облучением. 3. Способ по п.1 или 2, в котором кривая спектрального распределения облучающего света имеет пик при 600 нм или менее. 4. Способ по любому из пп.1-3, в котором кривая спектрального распределения облучающего света имеет пик по меньшей мере при 405, 436, 546, 578, 450, 538 или 583 нм. 5. Способ по любому из пп.1-4, в котором освещенность поверхности упаковки составляет от 3000 до 10000 лк.

МПК / Метки

МПК: B65D 65/02, C08G 69/26, B65D 1/00

Метки: способ, продукта, хранения

Код ссылки

<a href="https://eas.patents.su/9-17844-sposob-hraneniya-produkta.html" rel="bookmark" title="База патентов Евразийского Союза">Способ хранения продукта</a>

Предыдущий патент: Жидкие эмульгируемые в воде концентраты действующего вещества

Следующий патент: Буровой снаряд для бурения скважин

Случайный патент: Модифицированные экзосомы и их применение