Установка и способ для очистки топливного газа с полной десульфуризацией и насыщением олефинов

Формула / Реферат

1. Установка для очистки топливного газа, содержащая

аппарат для промывания отбензиненным абсорбционным маслом, обеспечивающий удаление С5+-компонентов из сырьевого газа и получение обогащенного абсорбционного масла и промытого топливного газа;

аппарат гидроочистки, гидравлически связанный с аппаратом для промывания и расположенный после него в технологической цепочке, а также обеспечивающий прием смеси промытого топливного газа и рециркуляционного отбензиненного абсорбционного масла и гидроочистку смеси промытого топливного газа и рециркуляционного отбензиненного абсорбционного масла, вследствие чего образуется газ-эффлюент, подвергнутый гидроочистке;

сепаратор, гидравлически связанный с аппаратом гидроочистки и расположенный после него в технологической цепочке, и обеспечивающий прием газа-эффлюента, подвергнутого гидроочистке, а также образование газовой фазы и рециркуляционного отбензиненного абсорбционного масла;

рециркуляционный трубопровод, гидравлически связанный с сепаратором и обеспечивающий рециркуляцию рециркуляционного отбензиненного абсорбционного масла в аппарат гидроочистки в количестве, эффективном для поддержания температуры аппарата гидроочистки на уровне заданной величины за счет испарения рециркуляционного отбензиненного абсорбционного масла.

2. Установка по п.1, дополнительно содержащая аппарат гидролиза COS, гидравлически сообщенный с сепаратором и обеспечивающий получение гидролизованной газовой фазы из газовой фазы, а также содержащая второй сепаратор, подключенный к аппарату гидролиза COS и обеспечивающий прием гидролизованной газовой фазы и обеспечивающий получение отдельного дополнительного отбензиненного адсорбционного масла и газовой фазы, содержащей сероводород, из гидролизованной газовой фазы.

3. Установка по п.2, дополнительно содержащая трубопровод, обеспечивающий объединение по меньшей мере части дополнительного отбензиненного адсорбционного масла с рециркуляционным отбензиненным адсорбционным маслом.

4. Установка по п.2, дополнительно содержащая аппарат удаления сероводорода, гидравлически связанный со вторым сепаратором и обеспечивающий получение топливного газа, обедненного олефинами и серой, из газовой фазы, содержащей сероводород.

5. Установка по п.4, в которой аппарат удаления сероводорода содержит устройство с аминовым растворителем.

6. Установка по п.1, в которой аппарат для промывания отбензиненным абсорбционным маслом выполнен так, что обеспечивает прием в отдельных положениях отбензиненного абсорбционного масла, а также отбензиненного абсорбционного масла, подвергнутого гидроочистке.

7. Установка по п.1, дополнительно содержащая нагреватель и теплообменник, обеспечивающий нагревание промытого сырьевого газа с использованием теплосодержания газа-эффлюента, подвергнутого гидроочистке.

8. Установка по п.1, в которой топливный газ является синтез-газом, газом из органических отходов или нефтезаводским отходящим газом.

9. Способ очистки топливного газа, заключающийся в том, что

промывают топливный газ в аппарате для промывания отбензиненным абсорбционным маслом для удаления С5+-компонентов и для образования обогащенного абсорбционного масла и промытого топливного газа;

объединяют рециркуляционное отбензиненное абсорбционное масло и промытый топливный газ, подвергнутый гидроочистке, и осуществляют гидроочистку объединенных рециркуляционного отбензиненного абсорбционного масла и промытого топливного газа в аппарате гидроочистки для образования газа-эффлюента, подвергнутого гидроочистке;

разделяют газ-эффлюент, подвергнутый гидроочистке, на газовую фазу и рециркуляционное отбензиненное абсорбционное масло и

осуществляют рециркуляцию рециркуляционного отбензиненного абсорбционного масла в аппарат гидроочистки или перед ним в технологической цепочке и в количестве, эффективном для поддержания температуры аппарата гидроочистки на уровне заданной величины за счет испарения рециркуляционного отбензиненного абсорбционного масла.

10. Способ по п.9, дополнительно включающий в себя этап, на котором гидролизуют газовую фазу в аппарате гидролиза COS для получения гидролизованной газовой фазы, а также разделяют гидролизованную газовую фазу во втором сепараторе для получения дополнительного отбензиненного адсорбционного масла и газовой фазы, содержащей сероводород.

11. Способ по п.10, дополнительно включающий в себя этап, на котором объединяют по меньшей мере часть дополнительного отбензиненного адсорбционного масла с рециркуляционным отбензиненным адсорбционным маслом.

12. Способ по п.10, дополнительно включающий в себя этап, на котором удаляют сероводород из газовой фазы, содержащей сероводород, получая топливный газ, обедненный олефинами и серой.

13. Способ по п.12, в котором этап удаления сероводорода осуществляют с использованием аминового растворителя.

14. Способ по п.9, в котором аппарат для промывания отбензиненным абсорбционным маслом имеет устройства, обеспечивающие прием в отдельных положениях отбензиненного абсорбционного масла, а также отбензиненного абсорбционного масла, подвергнутого гидроочистке.

15. Способ по п.9, в котором промытый сырьевой газ нагревают в теплообменнике с использованием теплосодержания газа-эффлюента, подвергнутого гидроочистке.

16. Способ по п.9, в котором топливный газ является синтез-газом, газом из органических отходов или нефтезаводским отходящим газом.

Текст

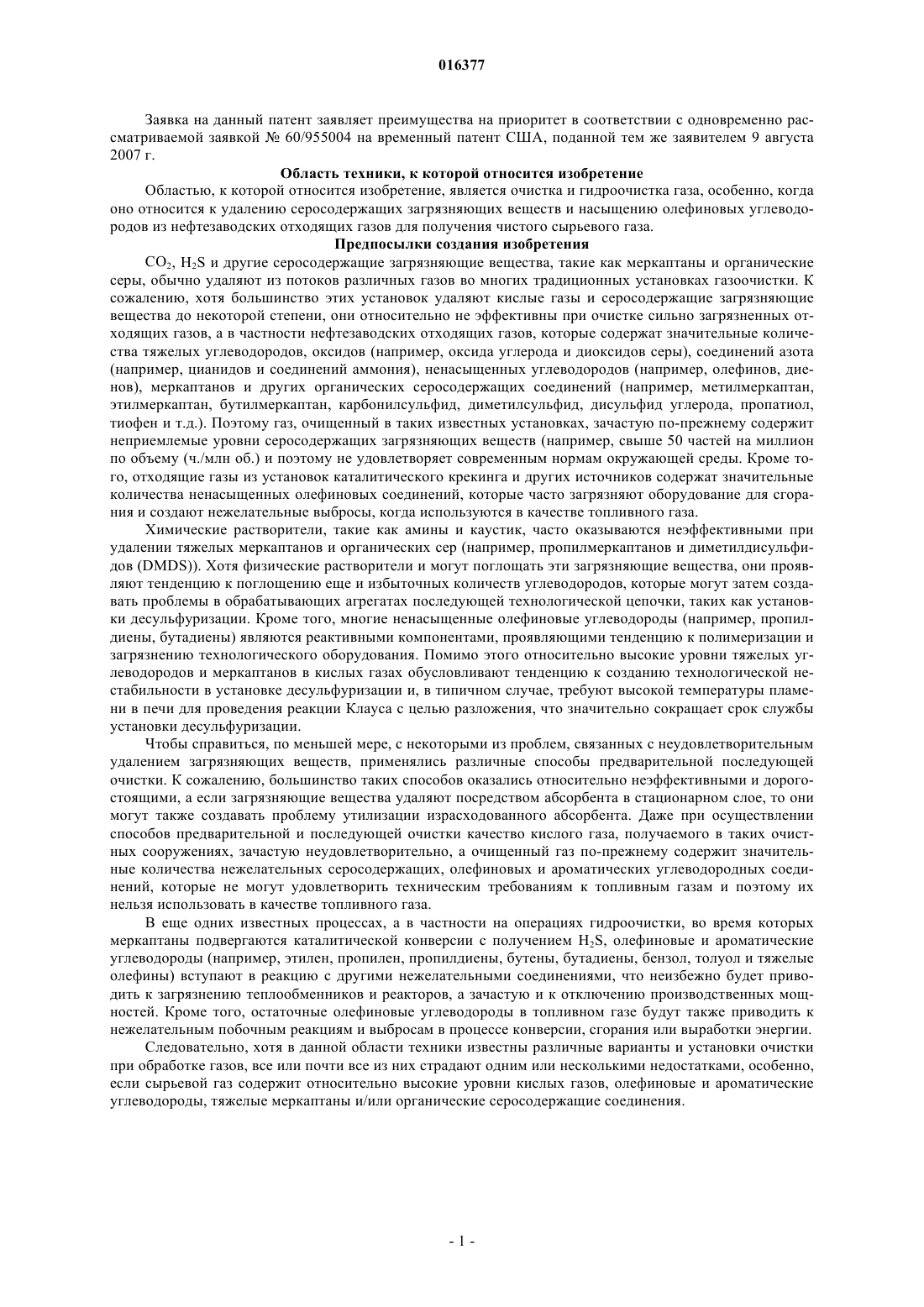

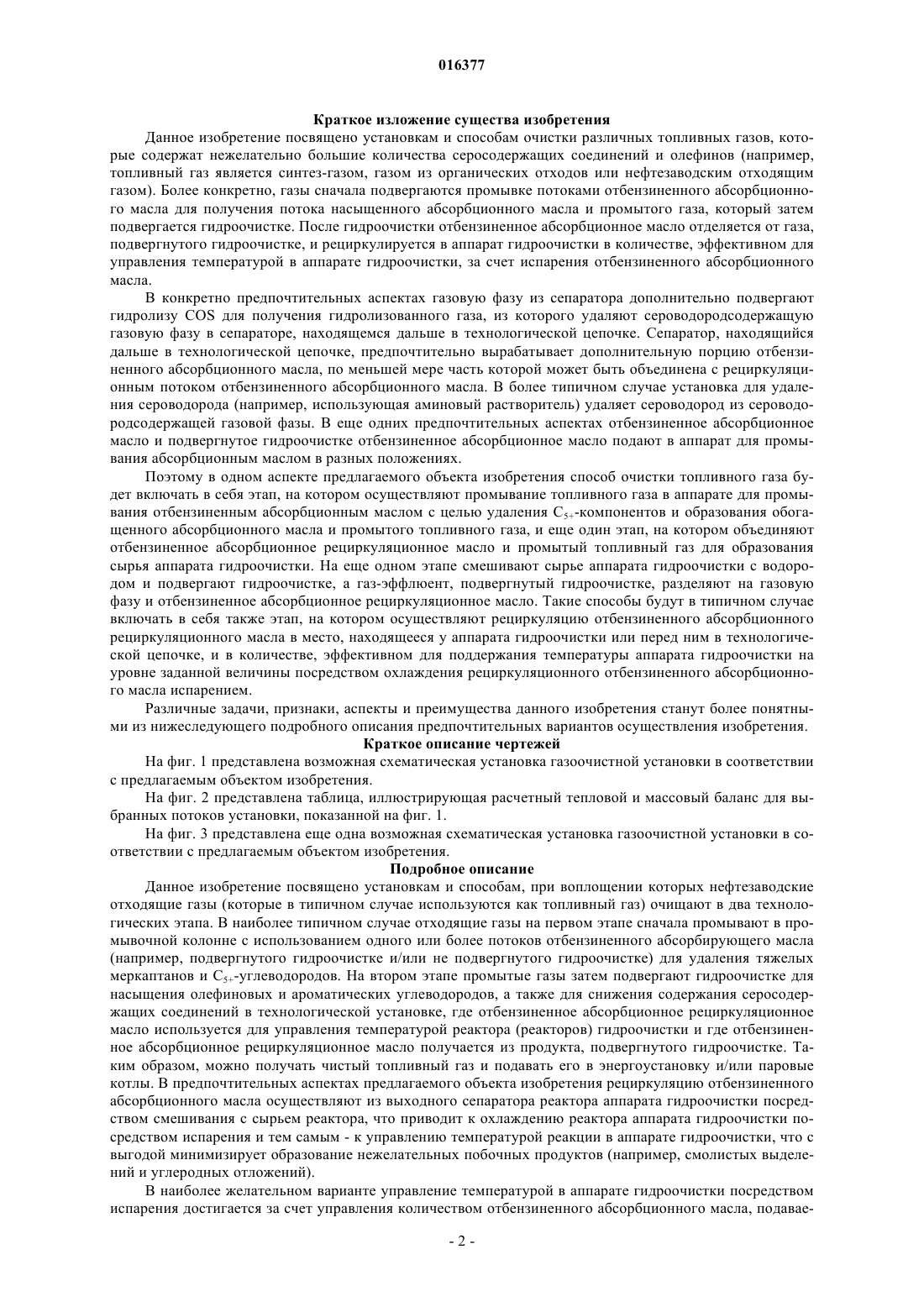

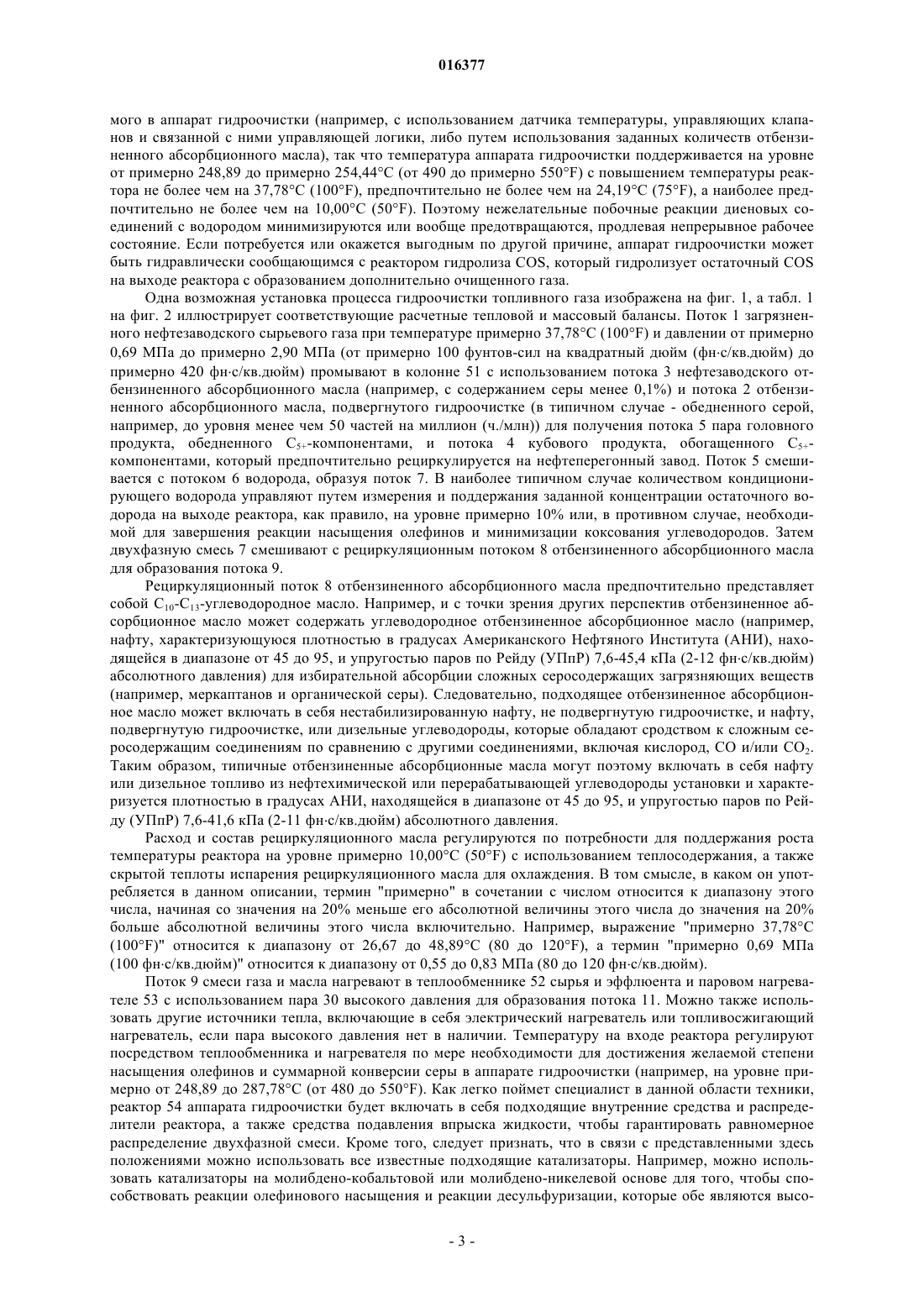

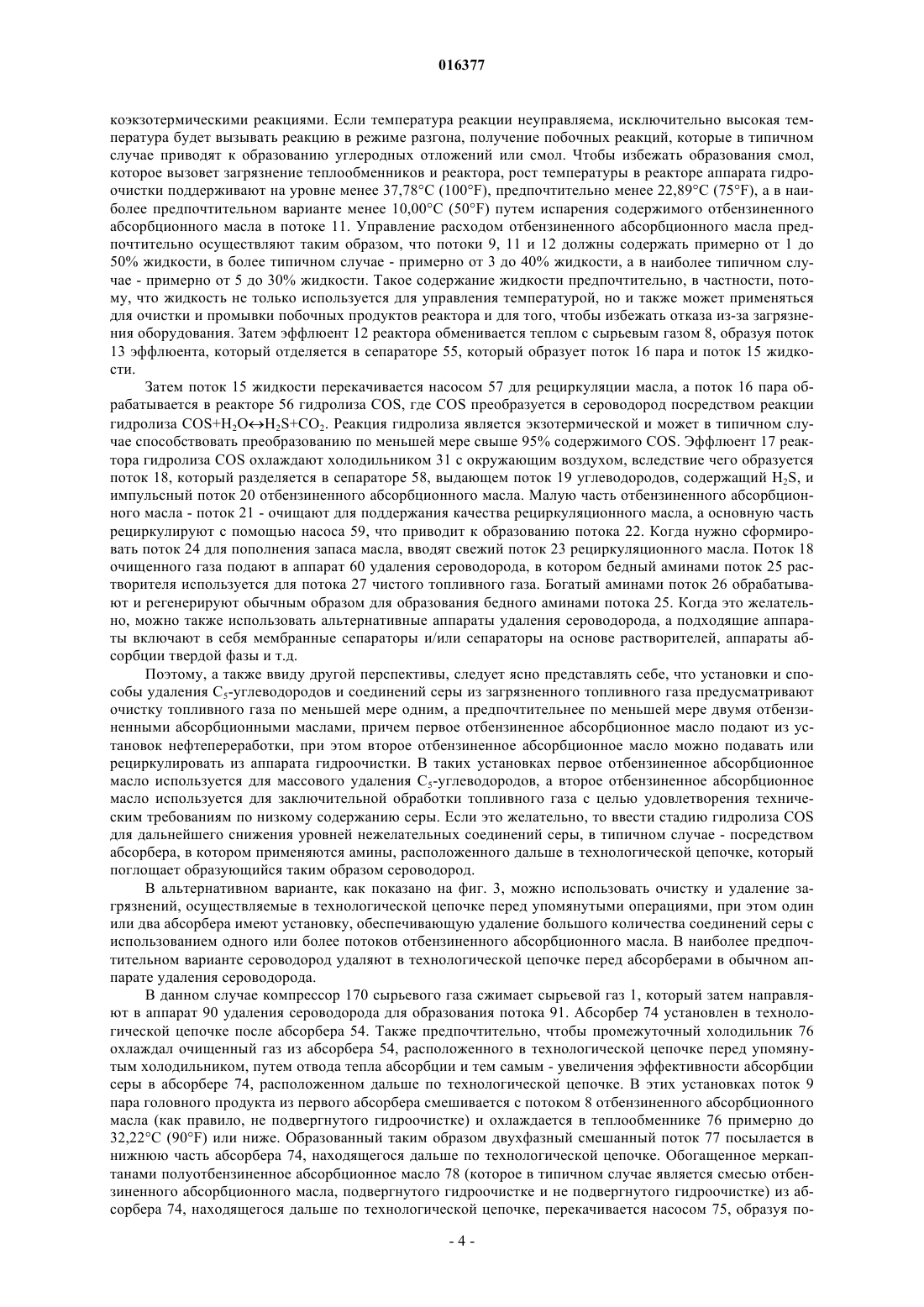

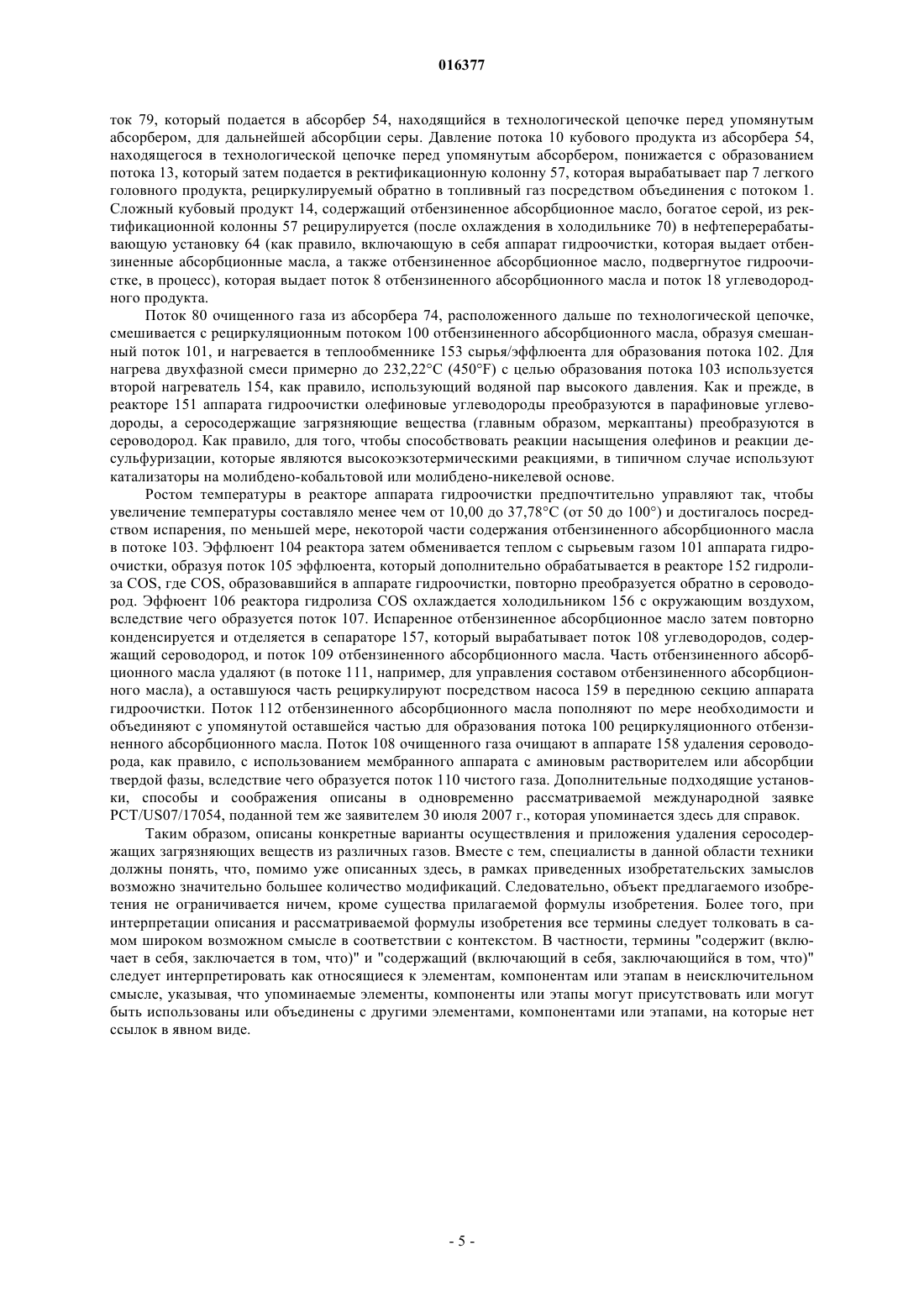

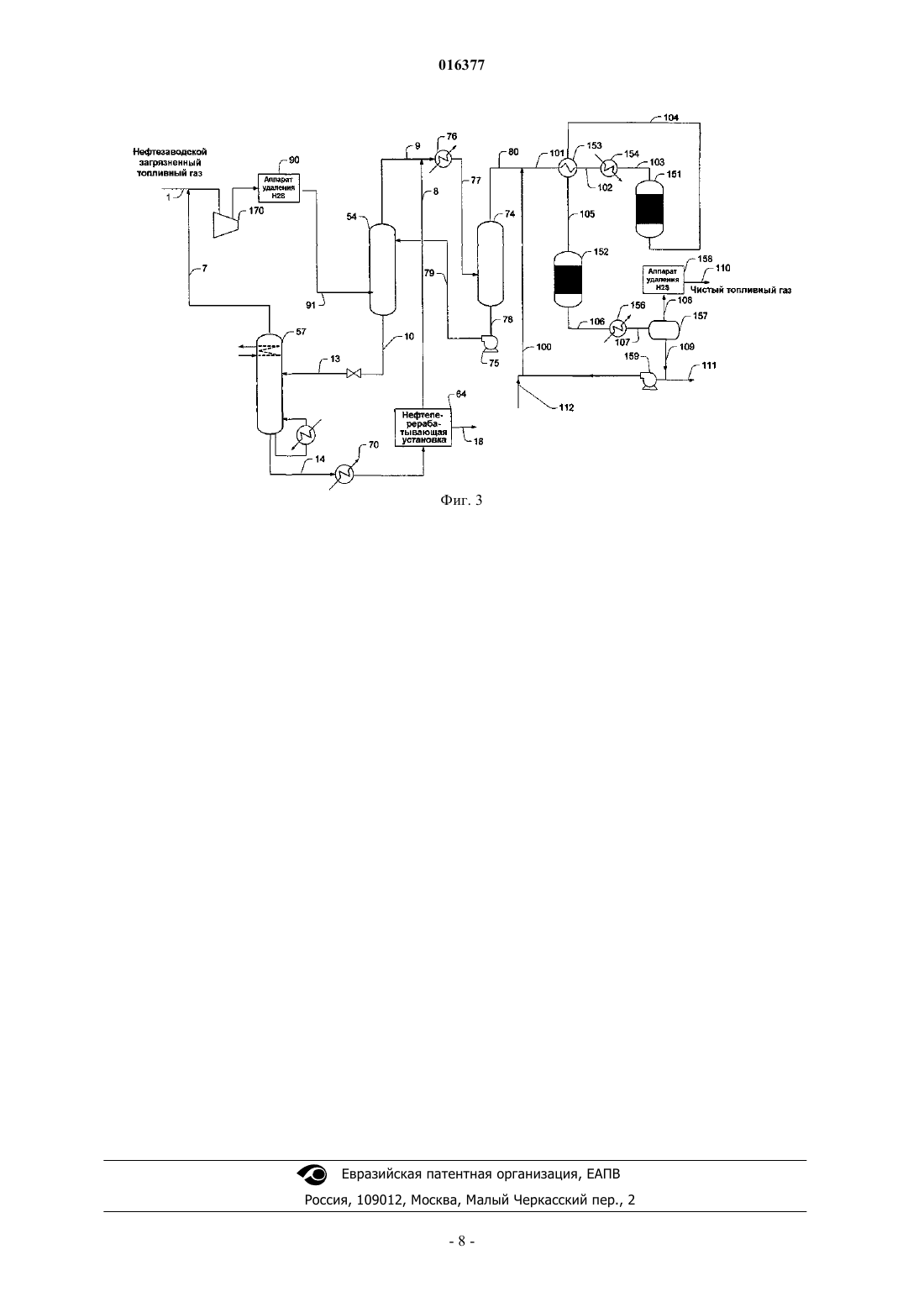

УСТАНОВКА И СПОСОБ ДЛЯ ОЧИСТКИ ТОПЛИВНОГО ГАЗА С ПОЛНОЙ ДЕСУЛЬФУРИЗАЦИЕЙ И НАСЫЩЕНИЕМ ОЛЕФИНОВ Нефтезаводские отходящие газы очищают в установке за два технологических этапа, причем отходящие газы сначала промывают в промывочной колонне с использованием отбензиненных абсорбционных масел для удаления тяжелых меркаптанов и С 5+-компонентов, при этом аппарат гидроочистки используют потом для насыщения олефиновых углеводородов и снижения содержания соединений серы. В наиболее предпочтительном варианте рециркуляционное отбензиненное абсорбционное масло используется для управления температурой реактора(реакторов) гидроочистки в установках, где отбензиненное абсорбционное масло из выходного сепаратора реактора аппарата гидроочистки смешивается с сырьем реактора, тем самым охлаждая реактор аппарата гидроочистки посредством испарения.(71)(73) Заявитель и патентовладелец: ФЛУОР ТЕКНОЛОДЖИЗ КОРПОРЕЙШН (US) 016377 Заявка на данный патент заявляет преимущества на приоритет в соответствии с одновременно рассматриваемой заявкой 60/955004 на временный патент США, поданной тем же заявителем 9 августа 2007 г. Область техники, к которой относится изобретение Областью, к которой относится изобретение, является очистка и гидроочистка газа, особенно, когда оно относится к удалению серосодержащих загрязняющих веществ и насыщению олефиновых углеводородов из нефтезаводских отходящих газов для получения чистого сырьевого газа. Предпосылки создания изобретения СО 2, H2S и другие серосодержащие загрязняющие вещества, такие как меркаптаны и органические серы, обычно удаляют из потоков различных газов во многих традиционных установках газоочистки. К сожалению, хотя большинство этих установок удаляют кислые газы и серосодержащие загрязняющие вещества до некоторой степени, они относительно не эффективны при очистке сильно загрязненных отходящих газов, а в частности нефтезаводских отходящих газов, которые содержат значительные количества тяжелых углеводородов, оксидов (например, оксида углерода и диоксидов серы), соединений азота(например, цианидов и соединений аммония), ненасыщенных углеводородов (например, олефинов, диенов), меркаптанов и других органических серосодержащих соединений (например, метилмеркаптан,этилмеркаптан, бутилмеркаптан, карбонилсульфид, диметилсульфид, дисульфид углерода, пропатиол,тиофен и т.д.). Поэтому газ, очищенный в таких известных установках, зачастую по-прежнему содержит неприемлемые уровни серосодержащих загрязняющих веществ (например, свыше 50 частей на миллион по объему (ч./млн об.) и поэтому не удовлетворяет современным нормам окружающей среды. Кроме того, отходящие газы из установок каталитического крекинга и других источников содержат значительные количества ненасыщенных олефиновых соединений, которые часто загрязняют оборудование для сгорания и создают нежелательные выбросы, когда используются в качестве топливного газа. Химические растворители, такие как амины и каустик, часто оказываются неэффективными при удалении тяжелых меркаптанов и органических сер (например, пропилмеркаптанов и диметилдисульфидов (DMDS. Хотя физические растворители и могут поглощать эти загрязняющие вещества, они проявляют тенденцию к поглощению еще и избыточных количеств углеводородов, которые могут затем создавать проблемы в обрабатывающих агрегатах последующей технологической цепочки, таких как установки десульфуризации. Кроме того, многие ненасыщенные олефиновые углеводороды (например, пропилдиены, бутадиены) являются реактивными компонентами, проявляющими тенденцию к полимеризации и загрязнению технологического оборудования. Помимо этого относительно высокие уровни тяжелых углеводородов и меркаптанов в кислых газах обусловливают тенденцию к созданию технологической нестабильности в установке десульфуризации и, в типичном случае, требуют высокой температуры пламени в печи для проведения реакции Клауса с целью разложения, что значительно сокращает срок службы установки десульфуризации. Чтобы справиться, по меньшей мере, с некоторыми из проблем, связанных с неудовлетворительным удалением загрязняющих веществ, применялись различные способы предварительной последующей очистки. К сожалению, большинство таких способов оказались относительно неэффективными и дорогостоящими, а если загрязняющие вещества удаляют посредством абсорбента в стационарном слое, то они могут также создавать проблему утилизации израсходованного абсорбента. Даже при осуществлении способов предварительной и последующей очистки качество кислого газа, получаемого в таких очистных сооружениях, зачастую неудовлетворительно, а очищенный газ по-прежнему содержит значительные количества нежелательных серосодержащих, олефиновых и ароматических углеводородных соединений, которые не могут удовлетворить техническим требованиям к топливным газам и поэтому их нельзя использовать в качестве топливного газа. В еще одних известных процессах, а в частности на операциях гидроочистки, во время которых меркаптаны подвергаются каталитической конверсии с получением H2S, олефиновые и ароматические углеводороды (например, этилен, пропилен, пропилдиены, бутены, бутадиены, бензол, толуол и тяжелые олефины) вступают в реакцию с другими нежелательными соединениями, что неизбежно будет приводить к загрязнению теплообменников и реакторов, а зачастую и к отключению производственных мощностей. Кроме того, остаточные олефиновые углеводороды в топливном газе будут также приводить к нежелательным побочным реакциям и выбросам в процессе конверсии, сгорания или выработки энергии. Следовательно, хотя в данной области техники известны различные варианты и установки очистки при обработке газов, все или почти все из них страдают одним или несколькими недостатками, особенно,если сырьевой газ содержит относительно высокие уровни кислых газов, олефиновые и ароматические углеводороды, тяжелые меркаптаны и/или органические серосодержащие соединения.-1 016377 Краткое изложение существа изобретения Данное изобретение посвящено установкам и способам очистки различных топливных газов, которые содержат нежелательно большие количества серосодержащих соединений и олефинов (например,топливный газ является синтез-газом, газом из органических отходов или нефтезаводским отходящим газом). Более конкретно, газы сначала подвергаются промывке потоками отбензиненного абсорбционного масла для получения потока насыщенного абсорбционного масла и промытого газа, который затем подвергается гидроочистке. После гидроочистки отбензиненное абсорбционное масло отделяется от газа,подвергнутого гидроочистке, и рециркулируется в аппарат гидроочистки в количестве, эффективном для управления температурой в аппарате гидроочистки, за счет испарения отбензиненного абсорбционного масла. В конкретно предпочтительных аспектах газовую фазу из сепаратора дополнительно подвергают гидролизу COS для получения гидролизованного газа, из которого удаляют сероводородсодержащую газовую фазу в сепараторе, находящемся дальше в технологической цепочке. Сепаратор, находящийся дальше в технологической цепочке, предпочтительно вырабатывает дополнительную порцию отбензиненного абсорбционного масла, по меньшей мере часть которой может быть объединена с рециркуляционным потоком отбензиненного абсорбционного масла. В более типичном случае установка для удаления сероводорода (например, использующая аминовый растворитель) удаляет сероводород из сероводородсодержащей газовой фазы. В еще одних предпочтительных аспектах отбензиненное абсорбционное масло и подвергнутое гидроочистке отбензиненное абсорбционное масло подают в аппарат для промывания абсорбционным маслом в разных положениях. Поэтому в одном аспекте предлагаемого объекта изобретения способ очистки топливного газа будет включать в себя этап, на котором осуществляют промывание топливного газа в аппарате для промывания отбензиненным абсорбционным маслом с целью удаления С 5+-компонентов и образования обогащенного абсорбционного масла и промытого топливного газа, и еще один этап, на котором объединяют отбензиненное абсорбционное рециркуляционное масло и промытый топливный газ для образования сырья аппарата гидроочистки. На еще одном этапе смешивают сырье аппарата гидроочистки с водородом и подвергают гидроочистке, а газ-эффлюент, подвергнутый гидроочистке, разделяют на газовую фазу и отбензиненное абсорбционное рециркуляционное масло. Такие способы будут в типичном случае включать в себя также этап, на котором осуществляют рециркуляцию отбензиненного абсорбционного рециркуляционного масла в место, находящееся у аппарата гидроочистки или перед ним в технологической цепочке, и в количестве, эффективном для поддержания температуры аппарата гидроочистки на уровне заданной величины посредством охлаждения рециркуляционного отбензиненного абсорбционного масла испарением. Различные задачи, признаки, аспекты и преимущества данного изобретения станут более понятными из нижеследующего подробного описания предпочтительных вариантов осуществления изобретения. Краткое описание чертежей На фиг. 1 представлена возможная схематическая установка газоочистной установки в соответствии с предлагаемым объектом изобретения. На фиг. 2 представлена таблица, иллюстрирующая расчетный тепловой и массовый баланс для выбранных потоков установки, показанной на фиг. 1. На фиг. 3 представлена еще одна возможная схематическая установка газоочистной установки в соответствии с предлагаемым объектом изобретения. Подробное описание Данное изобретение посвящено установкам и способам, при воплощении которых нефтезаводские отходящие газы (которые в типичном случае используются как топливный газ) очищают в два технологических этапа. В наиболее типичном случае отходящие газы на первом этапе сначала промывают в промывочной колонне с использованием одного или более потоков отбензиненного абсорбирующего масла(например, подвергнутого гидроочистке и/или не подвергнутого гидроочистке) для удаления тяжелых меркаптанов и С 5+-углеводородов. На втором этапе промытые газы затем подвергают гидроочистке для насыщения олефиновых и ароматических углеводородов, а также для снижения содержания серосодержащих соединений в технологической установке, где отбензиненное абсорбционное рециркуляционное масло используется для управления температурой реактора (реакторов) гидроочистки и где отбензиненное абсорбционное рециркуляционное масло получается из продукта, подвергнутого гидроочистке. Таким образом, можно получать чистый топливный газ и подавать его в энергоустановку и/или паровые котлы. В предпочтительных аспектах предлагаемого объекта изобретения рециркуляцию отбензиненного абсорбционного масла осуществляют из выходного сепаратора реактора аппарата гидроочистки посредством смешивания с сырьем реактора, что приводит к охлаждению реактора аппарата гидроочистки посредством испарения и тем самым - к управлению температурой реакции в аппарате гидроочистки, что с выгодой минимизирует образование нежелательных побочных продуктов (например, смолистых выделений и углеродных отложений). В наиболее желательном варианте управление температурой в аппарате гидроочистки посредством испарения достигается за счет управления количеством отбензиненного абсорбционного масла, подавае-2 016377 мого в аппарат гидроочистки (например, с использованием датчика температуры, управляющих клапанов и связанной с ними управляющей логики, либо путем использования заданных количеств отбензиненного абсорбционного масла), так что температура аппарата гидроочистки поддерживается на уровне от примерно 248,89 до примерно 254,44 С (от 490 до примерно 550F) с повышением температуры реактора не более чем на 37,78 С (100F), предпочтительно не более чем на 24,19 С (75F), а наиболее предпочтительно не более чем на 10,00 С (50F). Поэтому нежелательные побочные реакции диеновых соединений с водородом минимизируются или вообще предотвращаются, продлевая непрерывное рабочее состояние. Если потребуется или окажется выгодным по другой причине, аппарат гидроочистки может быть гидравлически сообщающимся с реактором гидролиза COS, который гидролизует остаточный COS на выходе реактора с образованием дополнительно очищенного газа. Одна возможная установка процесса гидроочистки топливного газа изображена на фиг. 1, а табл. 1 на фиг. 2 иллюстрирует соответствующие расчетные тепловой и массовый балансы. Поток 1 загрязненного нефтезаводского сырьевого газа при температуре примерно 37,78 С (100F) и давлении от примерно 0,69 МПа до примерно 2,90 МПа (от примерно 100 фунтов-сил на квадратный дюйм (фнс/кв.дюйм) до примерно 420 фнс/кв.дюйм) промывают в колонне 51 с использованием потока 3 нефтезаводского отбензиненного абсорбционного масла (например, с содержанием серы менее 0,1%) и потока 2 отбензиненного абсорбционного масла, подвергнутого гидроочистке (в типичном случае - обедненного серой,например, до уровня менее чем 50 частей на миллион (ч./млн для получения потока 5 пара головного продукта, обедненного С 5+-компонентами, и потока 4 кубового продукта, обогащенного С 5+компонентами, который предпочтительно рециркулируется на нефтеперегонный завод. Поток 5 смешивается с потоком 6 водорода, образуя поток 7. В наиболее типичном случае количеством кондиционирующего водорода управляют путем измерения и поддержания заданной концентрации остаточного водорода на выходе реактора, как правило, на уровне примерно 10% или, в противном случае, необходимой для завершения реакции насыщения олефинов и минимизации коксования углеводородов. Затем двухфазную смесь 7 смешивают с рециркуляционным потоком 8 отбензиненного абсорбционного масла для образования потока 9. Рециркуляционный поток 8 отбензиненного абсорбционного масла предпочтительно представляет собой C10-C13-углеводородное масло. Например, и с точки зрения других перспектив отбензиненное абсорбционное масло может содержать углеводородное отбензиненное абсорбционное масло (например,нафту, характеризующуюся плотностью в градусах Американского Нефтяного Института (АНИ), находящейся в диапазоне от 45 до 95, и упругостью паров по Рейду (УПпР) 7,6-45,4 кПа (2-12 фнс/кв.дюйм) абсолютного давления) для избирательной абсорбции сложных серосодержащих загрязняющих веществ(например, меркаптанов и органической серы). Следовательно, подходящее отбензиненное абсорбционное масло может включать в себя нестабилизированную нафту, не подвергнутую гидроочистке, и нафту,подвергнутую гидроочистке, или дизельные углеводороды, которые обладают сродством к сложным серосодержащим соединениям по сравнению с другими соединениями, включая кислород, СО и/или CO2. Таким образом, типичные отбензиненные абсорбционные масла могут поэтому включать в себя нафту или дизельное топливо из нефтехимической или перерабатывающей углеводороды установки и характеризуется плотностью в градусах АНИ, находящейся в диапазоне от 45 до 95, и упругостью паров по Рейду (УПпР) 7,6-41,6 кПа (2-11 фнс/кв.дюйм) абсолютного давления. Расход и состав рециркуляционного масла регулируются по потребности для поддержания роста температуры реактора на уровне примерно 10,00 С (50F) с использованием теплосодержания, а также скрытой теплоты испарения рециркуляционного масла для охлаждения. В том смысле, в каком он употребляется в данном описании, термин "примерно" в сочетании с числом относится к диапазону этого числа, начиная со значения на 20% меньше его абсолютной величины этого числа до значения на 20% больше абсолютной величины этого числа включительно. Например, выражение "примерно 37,78 С(100 фнс/кв.дюйм)" относится к диапазону от 0,55 до 0,83 МПа (80 до 120 фнс/кв.дюйм). Поток 9 смеси газа и масла нагревают в теплообменнике 52 сырья и эффлюента и паровом нагревателе 53 с использованием пара 30 высокого давления для образования потока 11. Можно также использовать другие источники тепла, включающие в себя электрический нагреватель или топливосжигающий нагреватель, если пара высокого давления нет в наличии. Температуру на входе реактора регулируют посредством теплообменника и нагревателя по мере необходимости для достижения желаемой степени насыщения олефинов и суммарной конверсии серы в аппарате гидроочистки (например, на уровне примерно от 248,89 до 287,78 С (от 480 до 550F). Как легко поймет специалист в данной области техники,реактор 54 аппарата гидроочистки будет включать в себя подходящие внутренние средства и распределители реактора, а также средства подавления впрыска жидкости, чтобы гарантировать равномерное распределение двухфазной смеси. Кроме того, следует признать, что в связи с представленными здесь положениями можно использовать все известные подходящие катализаторы. Например, можно использовать катализаторы на молибдено-кобальтовой или молибдено-никелевой основе для того, чтобы способствовать реакции олефинового насыщения и реакции десульфуризации, которые обе являются высо-3 016377 коэкзотермическими реакциями. Если температура реакции неуправляема, исключительно высокая температура будет вызывать реакцию в режиме разгона, получение побочных реакций, которые в типичном случае приводят к образованию углеродных отложений или смол. Чтобы избежать образования смол,которое вызовет загрязнение теплообменников и реактора, рост температуры в реакторе аппарата гидроочистки поддерживают на уровне менее 37,78 С (100F), предпочтительно менее 22,89 С (75F), а в наиболее предпочтительном варианте менее 10,00 С (50F) путем испарения содержимого отбензиненного абсорбционного масла в потоке 11. Управление расходом отбензиненного абсорбционного масла предпочтительно осуществляют таким образом, что потоки 9, 11 и 12 должны содержать примерно от 1 до 50% жидкости, в более типичном случае - примерно от 3 до 40% жидкости, а в наиболее типичном случае - примерно от 5 до 30% жидкости. Такое содержание жидкости предпочтительно, в частности, потому, что жидкость не только используется для управления температурой, но и также может применяться для очистки и промывки побочных продуктов реактора и для того, чтобы избежать отказа из-за загрязнения оборудования. Затем эффлюент 12 реактора обменивается теплом с сырьевым газом 8, образуя поток 13 эффлюента, который отделяется в сепараторе 55, который образует поток 16 пара и поток 15 жидкости. Затем поток 15 жидкости перекачивается насосом 57 для рециркуляции масла, а поток 16 пара обрабатывается в реакторе 56 гидролиза COS, где COS преобразуется в сероводород посредством реакции гидролиза COS+H2OH2S+CO2. Реакция гидролиза является экзотермической и может в типичном случае способствовать преобразованию по меньшей мере свыше 95% содержимого COS. Эффлюент 17 реактора гидролиза COS охлаждают холодильником 31 с окружающим воздухом, вследствие чего образуется поток 18, который разделяется в сепараторе 58, выдающем поток 19 углеводородов, содержащий H2S, и импульсный поток 20 отбензиненного абсорбционного масла. Малую часть отбензиненного абсорбционного масла - поток 21 - очищают для поддержания качества рециркуляционного масла, а основную часть рециркулируют с помощью насоса 59, что приводит к образованию потока 22. Когда нужно сформировать поток 24 для пополнения запаса масла, вводят свежий поток 23 рециркуляционного масла. Поток 18 очищенного газа подают в аппарат 60 удаления сероводорода, в котором бедный аминами поток 25 растворителя используется для потока 27 чистого топливного газа. Богатый аминами поток 26 обрабатывают и регенерируют обычным образом для образования бедного аминами потока 25. Когда это желательно, можно также использовать альтернативные аппараты удаления сероводорода, а подходящие аппараты включают в себя мембранные сепараторы и/или сепараторы на основе растворителей, аппараты абсорбции твердой фазы и т.д. Поэтому, а также ввиду другой перспективы, следует ясно представлять себе, что установки и способы удаления С 5-углеводородов и соединений серы из загрязненного топливного газа предусматривают очистку топливного газа по меньшей мере одним, а предпочтительнее по меньшей мере двумя отбензиненными абсорбционными маслами, причем первое отбензиненное абсорбционное масло подают из установок нефтепереработки, при этом второе отбензиненное абсорбционное масло можно подавать или рециркулировать из аппарата гидроочистки. В таких установках первое отбензиненное абсорбционное масло используется для массового удаления С 5-углеводородов, а второе отбензиненное абсорбционное масло используется для заключительной обработки топливного газа с целью удовлетворения техническим требованиям по низкому содержанию серы. Если это желательно, то ввести стадию гидролиза COS для дальнейшего снижения уровней нежелательных соединений серы, в типичном случае - посредством абсорбера, в котором применяются амины, расположенного дальше в технологической цепочке, который поглощает образующийся таким образом сероводород. В альтернативном варианте, как показано на фиг. 3, можно использовать очистку и удаление загрязнений, осуществляемые в технологической цепочке перед упомянутыми операциями, при этом один или два абсорбера имеют установку, обеспечивающую удаление большого количества соединений серы с использованием одного или более потоков отбензиненного абсорбционного масла. В наиболее предпочтительном варианте сероводород удаляют в технологической цепочке перед абсорберами в обычном аппарате удаления сероводорода. В данном случае компрессор 170 сырьевого газа сжимает сырьевой газ 1, который затем направляют в аппарат 90 удаления сероводорода для образования потока 91. Абсорбер 74 установлен в технологической цепочке после абсорбера 54. Также предпочтительно, чтобы промежуточный холодильник 76 охлаждал очищенный газ из абсорбера 54, расположенного в технологической цепочке перед упомянутым холодильником, путем отвода тепла абсорбции и тем самым - увеличения эффективности абсорбции серы в абсорбере 74, расположенном дальше по технологической цепочке. В этих установках поток 9 пара головного продукта из первого абсорбера смешивается с потоком 8 отбензиненного абсорбционного масла (как правило, не подвергнутого гидроочистке) и охлаждается в теплообменнике 76 примерно до 32,22 С (90F) или ниже. Образованный таким образом двухфазный смешанный поток 77 посылается в нижнюю часть абсорбера 74, находящегося дальше по технологической цепочке. Обогащенное меркаптанами полуотбензиненное абсорбционное масло 78 (которое в типичном случае является смесью отбензиненного абсорбционного масла, подвергнутого гидроочистке и не подвергнутого гидроочистке) из абсорбера 74, находящегося дальше по технологической цепочке, перекачивается насосом 75, образуя по-4 016377 ток 79, который подается в абсорбер 54, находящийся в технологической цепочке перед упомянутым абсорбером, для дальнейшей абсорбции серы. Давление потока 10 кубового продукта из абсорбера 54,находящегося в технологической цепочке перед упомянутым абсорбером, понижается с образованием потока 13, который затем подается в ректификационную колонну 57, которая вырабатывает пар 7 легкого головного продукта, рециркулируемый обратно в топливный газ посредством объединения с потоком 1. Сложный кубовый продукт 14, содержащий отбензиненное абсорбционное масло, богатое серой, из ректификационной колонны 57 рецирулируется (после охлаждения в холодильнике 70) в нефтеперерабатывающую установку 64 (как правило, включающую в себя аппарат гидроочистки, которая выдает отбензиненные абсорбционные масла, а также отбензиненное абсорбционное масло, подвергнутое гидроочистке, в процесс), которая выдает поток 8 отбензиненного абсорбционного масла и поток 18 углеводородного продукта. Поток 80 очищенного газа из абсорбера 74, расположенного дальше по технологической цепочке,смешивается с рециркуляционным потоком 100 отбензиненного абсорбционного масла, образуя смешанный поток 101, и нагревается в теплообменнике 153 сырья/эффлюента для образования потока 102. Для нагрева двухфазной смеси примерно до 232,22 С (450F) с целью образования потока 103 используется второй нагреватель 154, как правило, использующий водяной пар высокого давления. Как и прежде, в реакторе 151 аппарата гидроочистки олефиновые углеводороды преобразуются в парафиновые углеводороды, а серосодержащие загрязняющие вещества (главным образом, меркаптаны) преобразуются в сероводород. Как правило, для того, чтобы способствовать реакции насыщения олефинов и реакции десульфуризации, которые являются высокоэкзотермическими реакциями, в типичном случае используют катализаторы на молибдено-кобальтовой или молибдено-никелевой основе. Ростом температуры в реакторе аппарата гидроочистки предпочтительно управляют так, чтобы увеличение температуры составляло менее чем от 10,00 до 37,78 С (от 50 до 100) и достигалось посредством испарения, по меньшей мере, некоторой части содержания отбензиненного абсорбционного масла в потоке 103. Эффлюент 104 реактора затем обменивается теплом с сырьевым газом 101 аппарата гидроочистки, образуя поток 105 эффлюента, который дополнительно обрабатывается в реакторе 152 гидролиза COS, где COS, образовавшийся в аппарате гидроочистки, повторно преобразуется обратно в сероводород. Эффюент 106 реактора гидролиза COS охлаждается холодильником 156 с окружающим воздухом,вследствие чего образуется поток 107. Испаренное отбензиненное абсорбционное масло затем повторно конденсируется и отделяется в сепараторе 157, который вырабатывает поток 108 углеводородов, содержащий сероводород, и поток 109 отбензиненного абсорбционного масла. Часть отбензиненного абсорбционного масла удаляют (в потоке 111, например, для управления составом отбензиненного абсорбционного масла), а оставшуюся часть рециркулируют посредством насоса 159 в переднюю секцию аппарата гидроочистки. Поток 112 отбензиненного абсорбционного масла пополняют по мере необходимости и объединяют с упомянутой оставшейся частью для образования потока 100 рециркуляционного отбензиненного абсорбционного масла. Поток 108 очищенного газа очищают в аппарате 158 удаления сероводорода, как правило, с использованием мембранного аппарата с аминовым растворителем или абсорбции твердой фазы, вследствие чего образуется поток 110 чистого газа. Дополнительные подходящие установки, способы и соображения описаны в одновременно рассматриваемой международной заявкеPCT/US07/17054, поданной тем же заявителем 30 июля 2007 г., которая упоминается здесь для справок. Таким образом, описаны конкретные варианты осуществления и приложения удаления серосодержащих загрязняющих веществ из различных газов. Вместе с тем, специалисты в данной области техники должны понять, что, помимо уже описанных здесь, в рамках приведенных изобретательских замыслов возможно значительно большее количество модификаций. Следовательно, объект предлагаемого изобретения не ограничивается ничем, кроме существа прилагаемой формулы изобретения. Более того, при интерпретации описания и рассматриваемой формулы изобретения все термины следует толковать в самом широком возможном смысле в соответствии с контекстом. В частности, термины "содержит (включает в себя, заключается в том, что)" и "содержащий (включающий в себя, заключающийся в том, что)" следует интерпретировать как относящиеся к элементам, компонентам или этапам в неисключительном смысле, указывая, что упоминаемые элементы, компоненты или этапы могут присутствовать или могут быть использованы или объединены с другими элементами, компонентами или этапами, на которые нет ссылок в явном виде. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка для очистки топливного газа, содержащая аппарат для промывания отбензиненным абсорбционным маслом, обеспечивающий удаление С 5+компонентов из сырьевого газа и получение обогащенного абсорбционного масла и промытого топливного газа; аппарат гидроочистки, гидравлически связанный с аппаратом для промывания и расположенный после него в технологической цепочке, а также обеспечивающий прием смеси промытого топливного газа и рециркуляционного отбензиненного абсорбционного масла и гидроочистку смеси промытого топливного газа и рециркуляционного отбензиненного абсорбционного масла, вследствие чего образуется газ-эффлюент, подвергнутый гидроочистке; сепаратор, гидравлически связанный с аппаратом гидроочистки и расположенный после него в технологической цепочке, и обеспечивающий прием газа-эффлюента, подвергнутого гидроочистке, а также образование газовой фазы и рециркуляционного отбензиненного абсорбционного масла; рециркуляционный трубопровод, гидравлически связанный с сепаратором и обеспечивающий рециркуляцию рециркуляционного отбензиненного абсорбционного масла в аппарат гидроочистки в количестве, эффективном для поддержания температуры аппарата гидроочистки на уровне заданной величины за счет испарения рециркуляционного отбензиненного абсорбционного масла. 2. Установка по п.1, дополнительно содержащая аппарат гидролиза COS, гидравлически сообщенный с сепаратором и обеспечивающий получение гидролизованной газовой фазы из газовой фазы, а также содержащая второй сепаратор, подключенный к аппарату гидролиза COS и обеспечивающий прием гидролизованной газовой фазы и обеспечивающий получение отдельного дополнительного отбензиненного адсорбционного масла и газовой фазы, содержащей сероводород, из гидролизованной газовой фазы. 3. Установка по п.2, дополнительно содержащая трубопровод, обеспечивающий объединение по меньшей мере части дополнительного отбензиненного адсорбционного масла с рециркуляционным отбензиненным адсорбционным маслом. 4. Установка по п.2, дополнительно содержащая аппарат удаления сероводорода, гидравлически связанный со вторым сепаратором и обеспечивающий получение топливного газа, обедненного олефинами и серой, из газовой фазы, содержащей сероводород. 5. Установка по п.4, в которой аппарат удаления сероводорода содержит устройство с аминовым растворителем. 6. Установка по п.1, в которой аппарат для промывания отбензиненным абсорбционным маслом выполнен так, что обеспечивает прием в отдельных положениях отбензиненного абсорбционного масла,а также отбензиненного абсорбционного масла, подвергнутого гидроочистке. 7. Установка по п.1, дополнительно содержащая нагреватель и теплообменник, обеспечивающий нагревание промытого сырьевого газа с использованием теплосодержания газа-эффлюента, подвергнутого гидроочистке. 8. Установка по п.1, в которой топливный газ является синтез-газом, газом из органических отходов или нефтезаводским отходящим газом. 9. Способ очистки топливного газа, заключающийся в том, что промывают топливный газ в аппарате для промывания отбензиненным абсорбционным маслом для удаления С 5+-компонентов и для образования обогащенного абсорбционного масла и промытого топливного газа; объединяют рециркуляционное отбензиненное абсорбционное масло и промытый топливный газ,подвергнутый гидроочистке, и осуществляют гидроочистку объединенных рециркуляционного отбензиненного абсорбционного масла и промытого топливного газа в аппарате гидроочистки для образования газа-эффлюента, подвергнутого гидроочистке; разделяют газ-эффлюент, подвергнутый гидроочистке, на газовую фазу и рециркуляционное отбензиненное абсорбционное масло и осуществляют рециркуляцию рециркуляционного отбензиненного абсорбционного масла в аппарат гидроочистки или перед ним в технологической цепочке и в количестве, эффективном для поддержания температуры аппарата гидроочистки на уровне заданной величины за счет испарения рециркуляционного отбензиненного абсорбционного масла. 10. Способ по п.9, дополнительно включающий в себя этап, на котором гидролизуют газовую фазу в аппарате гидролиза COS для получения гидролизованной газовой фазы, а также разделяют гидролизованную газовую фазу во втором сепараторе для получения дополнительного отбензиненного адсорбционного масла и газовой фазы, содержащей сероводород. 11. Способ по п.10, дополнительно включающий в себя этап, на котором объединяют по меньшей мере часть дополнительного отбензиненного адсорбционного масла с рециркуляционным отбензиненным адсорбционным маслом. 12. Способ по п.10, дополнительно включающий в себя этап, на котором удаляют сероводород из-6 016377 газовой фазы, содержащей сероводород, получая топливный газ, обедненный олефинами и серой. 13. Способ по п.12, в котором этап удаления сероводорода осуществляют с использованием аминового растворителя. 14. Способ по п.9, в котором аппарат для промывания отбензиненным абсорбционным маслом имеет устройства, обеспечивающие прием в отдельных положениях отбензиненного абсорбционного масла,а также отбензиненного абсорбционного масла, подвергнутого гидроочистке. 15. Способ по п.9, в котором промытый сырьевой газ нагревают в теплообменнике с использованием теплосодержания газа-эффлюента, подвергнутого гидроочистке. 16. Способ по п.9, в котором топливный газ является синтез-газом, газом из органических отходов или нефтезаводским отходящим газом.

МПК / Метки

МПК: C10G 45/00

Метки: олефинов, топливного, десульфуризацией, способ, насыщением, полной, газа, установка, очистки

Код ссылки

<a href="https://eas.patents.su/9-16377-ustanovka-i-sposob-dlya-ochistki-toplivnogo-gaza-s-polnojj-desulfurizaciejj-i-nasyshheniem-olefinov.html" rel="bookmark" title="База патентов Евразийского Союза">Установка и способ для очистки топливного газа с полной десульфуризацией и насыщением олефинов</a>

Предыдущий патент: Производные 6-циклоамино-3-(пиридазин-4-ил)имидазо[1,2-b]пиридазина, их получение и их применение в терапии

Следующий патент: Способ получения органической кислоты из лигноцеллюлозной массы

Случайный патент: Снижение расхода извести при обработке тугоплавких золотых руд или концентратов