Способ получения формованного сыпучего катализатора

Номер патента: 15110

Опубликовано: 30.06.2011

Авторы: Огьен Боб Герардус, Ситтерс Йоханнес Корнелис, Леливелд Робертус Герардис, Серфонтайн Маринус Брюс, Эйсбаутс-Шпичкова Сонья

Формула / Реферат

1. Способ получения формованного сыпучего катализатора, включающего частицы оксидов металла, имеющие один или более металлов VIII группы и один или более металлов VIB группы, при этом способ включает следующие стадии:

i) предоставление первых частиц оксидов металла, имеющих один или более металлов VIII группы и два или более металлов VIB группы;

ii) предоставление полученных отдельно вторых частиц оксидов металла, имеющих один или более металлов VIII группы и один или более вторых металлов VIB группы, где сочетания металлов VIB группы и VIII группы в первых и вторых частицах оксидов металла являются различными;

iii) объединение первых и вторых частиц оксидов металла с образованием композиции сыпучего катализатора перед и/или во время формования и

iv) формование объединенных первых и вторых частиц оксидов металла с образованием формованного сыпучего катализатора.

2. Способ по п.1, в котором один или более металлов VIB группы и/или металлов VIII группы в первых частицах оксидов металла отличаются от одного или более металлов VIB группы и/или металлов VIII группы вторых частиц оксидов металла.

3. Способ по п.2, в котором первые частицы оксидов металла включают молибден, вторые частицы оксидов металла включают вольфрам.

4. Способ по п.1, в котором один или более металлов VIII группы в первых частицах оксидов металла являются такими же, как один или более металлов VIII группы во вторых частицах оксидов металла.

5. Способ по п.4, в котором металл VIB группы в первом оксидном сыпучем катализаторе в основном представляет собой молибден, а металл VIB группы во втором оксидном сыпучем катализаторе в основном представляет собой вольфрам.

6. Способ по п.5, в котором первые частицы оксидов металла включают никель и молибден, а вторые частицы оксидов металла включают никель и вольфрам.

7. Способ по п.1, в котором первые частицы оксидов металла включают два или более металлов VIB группы и один или более металлов VIII группы и вторые оксидные частицы включают преимущественно только один металл VIB группы и один или более металлов VIII группы.

8. Способ по п.7, в котором первые частицы оксидов металла включают частицы никеля, молибдена и вольфрама, а вторые частицы оксидов металла включают оксидные частицы никеля и вольфрама и/или никеля и молибдена.

9. Способ по п.4, в котором первые и вторые частицы оксидов металла объединяют в таких относительных количествах, что соотношение молибдена и вольфрама в композиции формованного сыпучего катализатора составляет от 1:9 до 9:1.

10. Способ по п.1, в котором как первые, так и вторые частицы оксидов металла являются свежеполученными.

11. Способ по п.1, в котором одни из первых или вторых оксидных сыпучих частиц имеют форму отработанных, подвергнутых регенерации или бракованных частиц оксидов металла или частиц сыпучего катализатора и отличные от первых или вторых оксидных частиц являются свежеполученными.

12. Способ по п.1, в котором первые и/или вторые оксидные сыпучие частицы получены по способу, включающему:

i) приготовление реакционной смеси, включающей одно или более первых соединений, включающих один или более металлов VIII группы, и одно или более вторых соединений, включающих один или более металлов VIB группы в присутствии протонной жидкости;

ii) взаимодействие первого и второго соединений, где металл первого и/или второго соединения остается, по крайней мере, частично в твердом состоянии в течение всего взаимодействия.

13. Способ по п.12, в котором как в первых, так и во вторых частицах оксидов металла отсутствуют атомы азота, дополнительно включающий стадию рециклирования протонной жидкости, отделяемой от прореагировавших частиц оксидов металла.

14. Способ по п.1, дополнительно включающий кальцинирование формованного сыпучего катализатора при температуре ниже 400°С.

15. Способ получения сыпучего катализатора по п.1, дополнительно включающий одну или более следующих стадий:

i) смешивание частиц оксидов металла с 0-40 мас.% одного или более материалов, выбранных из группы связующих веществ, общепринятых катализаторов гидрообработки, кислотных ускорителей или их смесей до, во время и после объединения и/или взаимодействия соединений металла;

ii) распылительную сушку, перемол, растирание, перемешивание в суспензии, влажное или мокрое смешение или их сочетания;

iii) дополнительные стадии формования;

iv) сушку и/или термическую обработку и

v) сульфидирование.

16. Способ гидрообработки углеводородного сырья, включающего серо- и азотсодержащие органические соединения, включающий стадию контактирования углеводородного сырья с формованным сыпучим катализатором по п.1.

17. Способ по п.16, в котором формованный сыпучий катализатор содержит по крайней мере 50 мол.% вольфрама по отношению к общему количеству металлов VIB группы.

18. Способ по п.16, в котором формованный сыпучий катализатор содержит по крайней мере 50 мол.% молибдена по отношению к общему количеству металлов VIB группы.

19. Способ по п.5, в котором один или более металлов VIII группы в первых и вторых частицах оксидов металла представляют собой никель или кобальт.

Текст

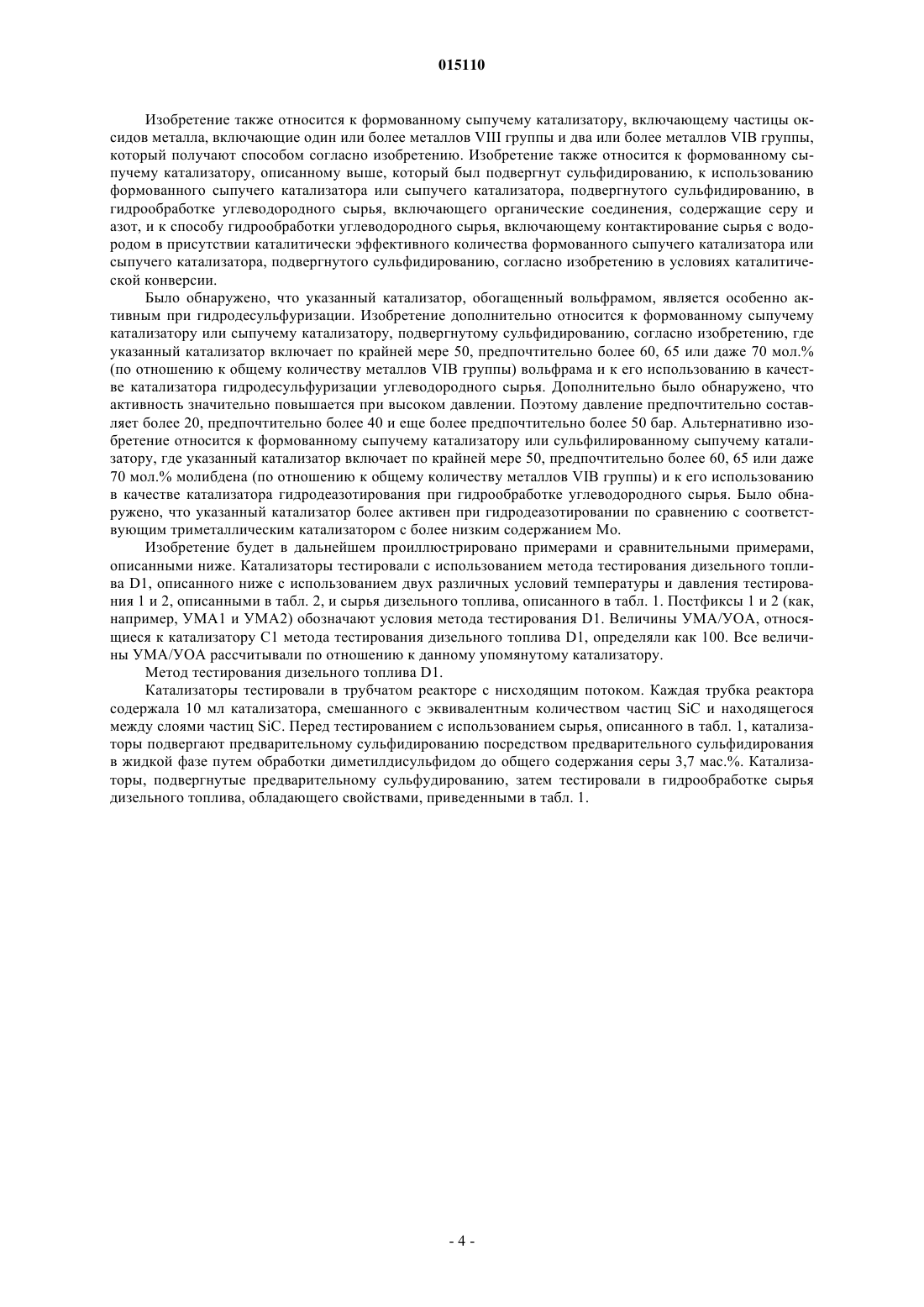

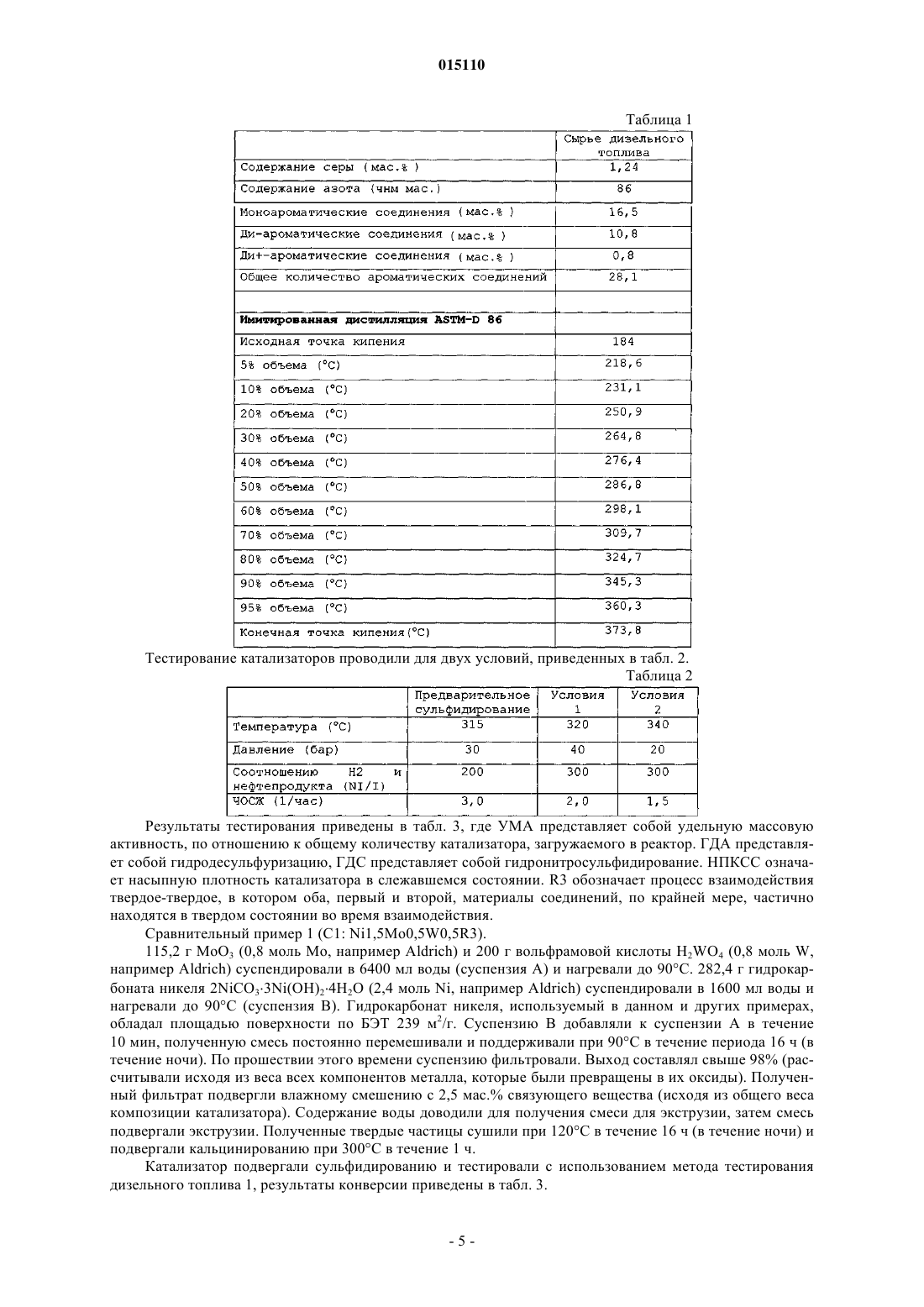

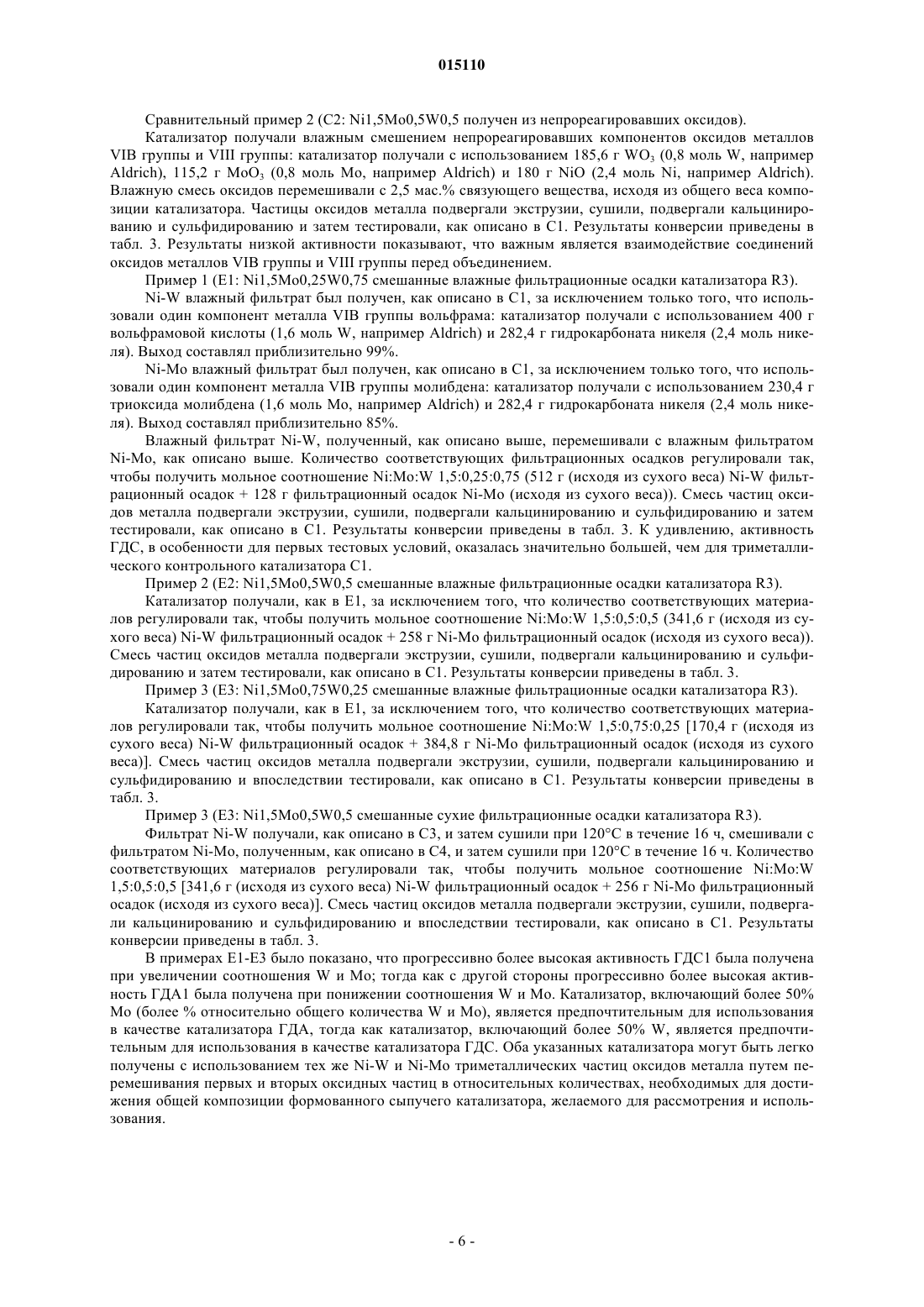

СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО СЫПУЧЕГО КАТАЛИЗАТОРА Изобретение относится к способу получения формованного сыпучего катализатора, включающего частицы оксидов металла, включающие один или более первых металлов VIII группы и два или более первых металлов VIB группы, предложение полученных отдельно вторых частиц оксидов металла, включающих один или более вторых металлов VIII группы и один или более вторых металлов VIB группы, где сочетания металлов VIB группы и VIII группы в первых и вторых частицах оксидов металла являются различными, объединение первых и вторых частиц оксидов металла до и/или во время формования и формование объединенных первых и вторых частиц оксидов металла с образованием формованного сыпучего катализатора. Кроме того, изобретение относится к формованному сыпучему катализатору, получаемому способом, в сульфидированной или несульфидированной форме и его использованию в гидрообработке. Эйсбаутс-Шпичкова Сонья, Леливелд Робертус Герардис, Ситтерс Йоханнес Корнелис, Серфонтайн Маринус Брюс, Огьен Боб Герардус (NL)(71)(73) Заявитель и патентовладелец: АЛЬБЕМАРЛ НЕДЕРЛАНДС БВ (NL) 015110 Изобретение относится к способу получения формованного сыпучего катализатора, включающего частицы оксидов металла, включающего один или более металлов VIII группы и два или более металловVIB группы. Кроме того, изобретение относится к композиции формованного сыпучего катализатора,получаемой способом в сульфидированной и несульфидированной форме, и ее использованию при гидрообработке. Сыпучий катализатор подразумевает катализатор, включающий по крайней мере 60 мас.% частиц оксидов металла (мас.% рассчитывали исходя из отношения веса оксидов металла к общему весу сыпучего катализатора), в отличие от катализаторов на подложке, для которых оксиды металла размещены на материале подложки в количествах, значительно меньших 60 мас.%. Сыпучие катализаторы обычно находятся в форме формованных частиц, например, получаемых экструзией композиции, включающей частицы оксидов металла и 0-40 мас.% дополнительного материала, конкретно связующего вещества. Сыпучий катализатор в основном обладает очень высокой активностью при гидрообработке. Термин "гидрообработка или гидропереработка" в данном контексте включает все процессы, в которых подаваемый углеводород взаимодействует с водородом при повышенной температуре и повышенном давлении, включая такие процессы, как гидрогенизация, гидродесульфуризация, гидродеазотирование, гидродеметаллизация, гидродеароматизация, гидроизомеризация, гидродепарафинизация, гидрокрекинг и гидрокрекинг в мягких условиях давления, который обычно называют мягкий гидрокрекинг. Затем в отношении высокой активности сыпучего катализатора согласно изобретению конкретно подразумевается активность при гидродесульфуризации, если не указано иначе. В WO 00/41810 описан сыпучий катализатор, включающий частицы сыпучего катализатора, включающие по крайней мере один металл VIII группы и по крайней мере два металла VIB группы (называемые далее в описании триметаллические сыпучие катализаторы), конкретно катализаторы на основе никеля/молибдена/вольфрама. В сравнительных примерах также описан сыпучий катализатор, включающий в основном только один металл VIB группы и один металл VIII группы (называемые далее в описании биметаллическими катализаторами). Триметаллический сыпучий катализатор проявляет значительно более высокую каталитическую активность, чем биметаллический катализатор. Частицы триметаллического сыпучего катализатора получают способом, при котором соединения металла, включающие один или более металлов VIII группы и два или более металлов VIB группы, объединяют в присутствии протонной жидкости и где одно или более соединений металла остаются, по крайней мере, частично в твердом состоянии в течение всего процесса. Процесс, при котором по крайней мере одно из соединений металла остается, по крайней мере, частично в твердом состоянии и по крайней мере одно из соединений находится в растворенном состоянии, называют процессом "твердое-раствор". Процесс, при котором все соединения металла VIB группы и VIII группы остаются, по крайней мере, частично в твердом состоянии, называют процессом "твердое-твердое". В WO 00/41811 описаны триметаллические сыпучие катализаторы гидрообработки и способ их получения, включающий стадии объединения и взаимодействия по крайней мере одного соединения металла VIII группы по крайней мере с двумя соединениями металла VIB группы в растворе в реакционной смеси с получением осадка. Процесс называют "раствор-раствор". В сравнительных примерах также описан биметаллический сыпучий катализатор, включающий только один металл VIB группы и только один металл VIII группы. Триметаллические сыпучие катализаторы обладают значительно большей каталитической активностью по сравнению с биметаллическими сыпучими катализаторами. Различные условия гидрообработки, различное сырье для гидрообработки или различные технические ограничения могут быть обусловлены отличающимся составом композиций триметаллического сыпучего катализатора. В зависимости от используемого типа производственного процесса с химической точки зрения композиция триметаллического сыпучего катализатора, включающая два или более металла VIB группы, значительно более сложна для производства, чем биметаллического катализатора. Изменения в композиции желаемого сыпучего катализатора не всегда могут быть преобразованы непосредственно в изменения в композиции соединений исходных материалов и/или изменения в условиях проведения процесса. Отдельно от этого, в способе известного уровня техники при переходе от одной композиции сыпучего катализатора к другой отсутствует длительный простой между производственными циклами, приводящий к понижению производительности. Кроме того, при переходе от одной композиции сыпучего катализатора к другой по сравнению с единичным производственным циклом образуется больше отходов, что приводит к большему воздействию на окружающую среду и потерям исходных материалов. Объектом настоящего изобретения является предложение способа получения композиции триметаллического сыпучего катализатора, которая не обладает недостатками, описанными выше. Согласно изобретению предлагается способ получения формованного сыпучего катализатора, при этом способ включает следующие стадии:i) предложение первых частиц оксидов металла, включающих один или более металлов VIII группы и один или более металлов VIB группы;ii) предложение полученных отдельно вторых частиц оксидов металла, включающих один или более вторых металлов VIII группы и один или более вторых металлов VIB группы, где сочетания металловVIB группы и VIII группы в первых и вторых частицах оксидов металла являются различными;iii) объединение первых и вторых частиц оксидов металла с образованием композиции сыпучего катализатора перед и/или во время формования иiv) формование объединенных первых и вторых частиц оксидов металла с образованием формованного сыпучего катализатора. Было обнаружено, что способ согласно изобретению является менее сложным с химической точки зрения и обладает оптимальной гибкостью к сменам различных композиций сыпучего катализатора. Первые и вторые частицы оксидов металла получают при помощи индивидуально оптимизированных стандартных производственных циклов, обеспечивающих оптимальное получение частиц оксидов металла сыпучего катализатора высокого качества и оптимизированную высокую производительность без необходимости простоя и образования дополнительных отходов при смене различного состава композиций сыпучего катализатора. К удивлению было обнаружено, что активность формованного сыпучего катализатора согласно изобретению сравнима или даже превышает активность триметаллических катализаторов известного уровня техники с одинаковой общей композицией. Это является особенно удивительным для предпочтительного воплощения способа согласно изобретению, в котором одни или и те, и другие первые и вторые частицы оксидов металла являются биметаллическими частицами оксидов,включающими металл только одной группы VIB, так как согласно предыдущему уровню техники биметаллические сыпучие катализаторы обладают значительно более низкой каталитической активностью. Согласно первому воплощению способа согласно изобретению первые и вторые частицы оксидов металла объединяют до и/или во время формования с образованием смешанных формованных частиц сыпучего катализатора. Объединение первых и вторых частиц оксидов металла также включает объединение композиций, включающих первые и вторые частицы оксидов металла. Например, первые и/или вторые частицы оксидов металла могут быть включены в композицию со связующим веществом, способствующим обработке, перед объединением и формованием. Подробности процесса формования описаны ниже. В данном воплощении первые и вторые частицы оксидов металла предпочтительно перемешивают до гомогенности таким образом, что все формованные частицы обладают в основном подобной общей триметаллической композицией. Первые и вторые сыпучие оксидные частицы объединяли в относительных количествах, исходя из планируемой конечной области применения катализатора молярное соотношение молибдена и вольфрама в композиции сыпучего катализатора предпочтительно составляет от 1:9 до 9:1. Под "различный состав" главным образом подразумевают, что металлы VIB группы и/или VIII группы в первых частицах оксидов металла отличаются от металлов VIB группы и/или VIII группы во вторых частицах оксидов металлов. Предпочтительным является то, что согласно способу металлы VIB группы первых частиц оксидов металла отличаются от металлов VIB группы вторых частиц оксидов металла. В дальнейшем предпочтительным является, чтобы металлы VIII группы первых частиц оксидов металла были бы такими же, как вторые частицы оксидов металла. В способе согласно изобретению предпочтительно, чтобы первые частицы оксидов металла включали молибден в качестве основного металла VIB группы и вторые частицы оксидов металла включали вольфрам в качестве основного металлаVIB группы. Более предпочтительно металл VIII группы как в первых, так и вторых частицах оксидов металла один и тот же, предпочтительно никель или кобальт, и металл VIB группы в первом оксидном сыпучем катализаторе в основном представляет собой только молибден и во втором оксидном сыпучем катализаторе в основном представляет собой только вольфрам. "В основном представляет собой только" означает, что катализатор предпочтительно не содержит, но может включать незначительное количество другого металла VIB группы или VIII группы, предпочтительно менее 5, более предпочтительно менее 3 и наиболее предпочтительно менее 1 мол.% (по отношению к общему количеству металлов VIB группы или VIII группы). Наиболее предпочтительно, чтобы первые и вторые частицы оксидов металла представляли собой в основном биметаллические оксидные частицы NiMo и NiW соответственно. В альтернативном воплощении первые частицы оксидов металла включают два или более металлов VIB группы и один или более металлов VIII группы и вторые оксидные частицы включают в основном только один металл VIB группы и один или более металлов VIII группы. В данном воплощении первые частицы оксидов металла представляют собой триметаллические частицы NiMoW и вторые частицы оксидов металла представляют собой в основном биметаллические частицы оксидов металла NiW и/или NiMo. Формованный сыпучий катализатор предпочтительно включает только один металл VIII группы,предпочтительно недрагоценные металлы кобальт, никель или железо, но при желании может включать дополнительный металл VIII группы. Хотя это является менее предпочтительным, катализатор может содержать несущественные количества других металлов. Сыпучий катализатор может при желании дополнительно включать предпочтительно менее 10, более предпочтительно менее 9, еще более предпочтительно менее 7 и наиболее предпочтительно ниже 5 мол.% (по отношению к общему количеству металлов VIB группы) другого дополнительного металла, конкретно металла V группы, предпочтительно ниобия. Для наиболее важного воплощения способа согласно изобретению первые и вторые частицы оксидного катализатора и те, и другие являются свежеполученными. Однако при исследовании было обнару-2 015110 жено, что возможно использование способа согласно изобретению для изменения каталитических свойств получаемого ранее конечного сыпучего катализатора в целях изменения свойств в свете различных требований. Например, способ также может быть использован для получения композиции сыпучего катализатора, где первые оксидные сыпучие частицы хотя бы частично имеют форму использованных,бракованных или отработанных оксидных частиц, подвергнутых регенерации, или частиц сыпучего катализатора и вторые частицы оксидов металла являются свежеполученными. Может быть необходимо придать использованным, бракованным или отработанным оксидным частицам, подвергнутым регенерации, или частицам сыпучего катализатора подходящую форму, например шлифованием, так что они могут быть удобно объединены и подвергнуты формованию со свежеполученными частицами оксидов металла. Отработанные, использованные, бракованные или отработанные оксидные частицы, подвергнутые регенерации, или частицы сыпучего катализатора могут быть улучшены для того, чтобы они отвечали требованиям использования в специфических условиях гидрообработки. Первые и вторые частицы оксидов металла могут быть получены различными способами, описанными для известного уровня техники. В свете высокой каталитической активности полученного катализатора и высокого выхода предпочтительным является получение отдельно первых и/или вторых оксидных сыпучих частиц и тех, и других, получаемых отдельно способом, включающим составление реакционной смеси, включающей одно или более первых соединений, включающих один или более металловVIII группы, предпочтительно Ni или Со, и одно или более вторых соединений, включающих один или более металлов VIB группы, предпочтительно молибден или вольфрам, в присутствии протонной жидкости, взаимодействие первого и второго соединений, где первое и второе соединения металла остаются,по крайней мере, частично в твердом состоянии в течение всего взаимодействия. Хотя тепловая обработка или кальцинирование предпочтительны, они не являются существенными. Существенным является то, что температура при тепловой обработке композиции сыпучего катализатора, в особенности частиц оксидов металлов композиции сыпучего катализатора, ниже температуры, при которой происходит образование неактивной структуры. Это применимо к любой и всем стадиям тепловой обработки в процессе производства сыпучего катализатора. Специалист, квалифицированный в данной области, может определить максимальную температуру тепловой обработки для данной композиции катализатора. Это применимо также конкретно к тепловой обработке частиц формованного сыпучего катализатора после включения в композицию и формования. Предпочтительно сыпучий катализатор подвергают тепловой обработке ниже 450 С, предпочтительно ниже 400 С, еще более предпочтительно ниже 375 С и наиболее предпочтительно ниже 350 С. Способ может дополнительно включать одну или более следующих стадий способа:i) смешивание частиц оксидов металла с 0-40 мас.% одного или более материалов, выбранных из группы связующих веществ, общепринятых катализаторов гидрообработки, кислотных ускорителей или их смесей до, во время и после объединения и/или взаимодействия соединений металла;ii) распылительная сушка, (термическая) сушка, перемол, растирание, перемешивание в суспензии,влажное или мокрое смешение или их сочетания;v) сульфидирование. Подробности стадий способа получения первых и вторых частиц оксидов металла описаны в предыдущей области, конкретно в WO 00/41810 или WO 00/41811, которые включены в описание в виде ссылки. Сыпучий катализатор включает по крайней мере 60 мас.% частиц оксидов металла (мас.% рассчитывали исходя из отношения веса оксидов металла к общему весу сыпучего катализатора) в отличие от катализаторов на подложке, для которых оксиды металла размещены на материале подложки в количествах, значительно меньших 60 мас.%. В свете получения высокой каталитической активности предпочтительным является, чтобы сыпучий катализатор согласно изобретению включал по крайней мере 70 мас.%, более предпочтительно по крайней мере 75 мас.%, еще более предпочтительно по крайней мере 80 мас.% и наиболее предпочтительно 85 мас.% частиц оксидов металла. Оставшиеся 0-40 мас.% могут представлять собой один или более материалов, выбранных из группы связующих веществ, общепринятых катализаторов гидрообработки, кислотных ускорителей и компонент, способствующих крекингу. Обычно частицы оксидов металла включают в композицию со связующим веществом и затем проводят формование, предпочтительно путем экструзии, с образованием частиц формованного сыпучего катализатора. В формованном сыпучем катализаторе предпочтительным является включение в композицию частиц оксидов металла со связующим веществом для улучшения боковых раздавливающих усилий для формованных частиц. Подходящими способами формования являются экструзия, пиллинг, пеллетирование, но также распылительная сушка (при желании в присутствии связующего вещества) и размол или агломерирование при желании в сочетании с просеиванием для обеспечения определенного узкого распределения частиц по размерам.-3 015110 Изобретение также относится к формованному сыпучему катализатору, включающему частицы оксидов металла, включающие один или более металлов VIII группы и два или более металлов VIB группы,который получают способом согласно изобретению. Изобретение также относится к формованному сыпучему катализатору, описанному выше, который был подвергнут сульфидированию, к использованию формованного сыпучего катализатора или сыпучего катализатора, подвергнутого сульфидированию, в гидрообработке углеводородного сырья, включающего органические соединения, содержащие серу и азот, и к способу гидрообработки углеводородного сырья, включающему контактирование сырья с водородом в присутствии каталитически эффективного количества формованного сыпучего катализатора или сыпучего катализатора, подвергнутого сульфидированию, согласно изобретению в условиях каталитической конверсии. Было обнаружено, что указанный катализатор, обогащенный вольфрамом, является особенно активным при гидродесульфуризации. Изобретение дополнительно относится к формованному сыпучему катализатору или сыпучему катализатору, подвергнутому сульфидированию, согласно изобретению, где указанный катализатор включает по крайней мере 50, предпочтительно более 60, 65 или даже 70 мол.%(по отношению к общему количеству металлов VIB группы) вольфрама и к его использованию в качестве катализатора гидродесульфуризации углеводородного сырья. Дополнительно было обнаружено, что активность значительно повышается при высоком давлении. Поэтому давление предпочтительно составляет более 20, предпочтительно более 40 и еще более предпочтительно более 50 бар. Альтернативно изобретение относится к формованному сыпучему катализатору или сульфилированному сыпучему катализатору, где указанный катализатор включает по крайней мере 50, предпочтительно более 60, 65 или даже 70 мол.% молибдена (по отношению к общему количеству металлов VIB группы) и к его использованию в качестве катализатора гидродеазотирования при гидрообработке углеводородного сырья. Было обнаружено, что указанный катализатор более активен при гидродеазотировании по сравнению с соответствующим триметаллическим катализатором с более низким содержанием Мо. Изобретение будет в дальнейшем проиллюстрировано примерами и сравнительными примерами,описанными ниже. Катализаторы тестировали с использованием метода тестирования дизельного топлива D1, описанного ниже с использованием двух различных условий температуры и давления тестирования 1 и 2, описанными в табл. 2, и сырья дизельного топлива, описанного в табл. 1. Постфиксы 1 и 2 (как,например, УМА 1 и УМА 2) обозначают условия метода тестирования D1. Величины УМА/УОА, относящиеся к катализатору С 1 метода тестирования дизельного топлива D1, определяли как 100. Все величины УМА/УОА рассчитывали по отношению к данному упомянутому катализатору. Метод тестирования дизельного топлива D1. Катализаторы тестировали в трубчатом реакторе с нисходящим потоком. Каждая трубка реактора содержала 10 мл катализатора, смешанного с эквивалентным количеством частиц SiC и находящегося между слоями частиц SiC. Перед тестированием с использованием сырья, описанного в табл. 1, катализаторы подвергают предварительному сульфидированию посредством предварительного сульфидирования в жидкой фазе путем обработки диметилдисульфидом до общего содержания серы 3,7 мас.%. Катализаторы, подвергнутые предварительному сульфудированию, затем тестировали в гидрообработке сырья дизельного топлива, обладающего свойствами, приведенными в табл. 1. Тестирование катализаторов проводили для двух условий, приведенных в табл. 2. Таблица 2 Результаты тестирования приведены в табл. 3, где УМА представляет собой удельную массовую активность, по отношению к общему количеству катализатора, загружаемого в реактор. ГДА представляет собой гидродесульфуризацию, ГДС представляет собой гидронитросульфидирование. НПКСС означает насыпную плотность катализатора в слежавшемся состоянии. R3 обозначает процесс взаимодействия твердое-твердое, в котором оба, первый и второй, материалы соединений, по крайней мере, частично находятся в твердом состоянии во время взаимодействия. Сравнительный пример 1 (C1: Ni1,5 Мо 0,5W0,5R3). 115,2 г МоО 3 (0,8 моль Мо, например Aldrich) и 200 г вольфрамовой кислоты H2WO4 (0,8 моль W,например Aldrich) суспендировали в 6400 мл воды (суспензия А) и нагревали до 90 С. 282,4 г гидрокарбоната никеля 2NiCO33Ni(ОН)24H2O (2,4 моль Ni, например Aldrich) суспендировали в 1600 мл воды и нагревали до 90 С (суспензия В). Гидрокарбонат никеля, используемый в данном и других примерах,обладал площадью поверхности по БЭТ 239 м 2/г. Суспензию В добавляли к суспензии А в течение 10 мин, полученную смесь постоянно перемешивали и поддерживали при 90 С в течение периода 16 ч (в течение ночи). По прошествии этого времени суспензию фильтровали. Выход составлял свыше 98% (рассчитывали исходя из веса всех компонентов металла, которые были превращены в их оксиды). Полученный фильтрат подвергли влажному смешению с 2,5 мас.% связующего вещества (исходя из общего веса композиции катализатора). Содержание воды доводили для получения смеси для экструзии, затем смесь подвергали экструзии. Полученные твердые частицы сушили при 120 С в течение 16 ч (в течение ночи) и подвергали кальцинированию при 300 С в течение 1 ч. Катализатор подвергали сульфидированию и тестировали с использованием метода тестирования дизельного топлива 1, результаты конверсии приведены в табл. 3.-5 015110 Сравнительный пример 2 (С 2: Ni1,5 Мо 0,5W0,5 получен из непрореагировавших оксидов). Катализатор получали влажным смешением непрореагировавших компонентов оксидов металловAldrich), 115,2 г MoO3 (0,8 моль Мо, например Aldrich) и 180 г NiO (2,4 моль Ni, например Aldrich). Влажную смесь оксидов перемешивали с 2,5 мас.% связующего вещества, исходя из общего веса композиции катализатора. Частицы оксидов металла подвергали экструзии, сушили, подвергали кальцинированию и сульфидированию и затем тестировали, как описано в С 1. Результаты конверсии приведены в табл. 3. Результаты низкой активности показывают, что важным является взаимодействие соединений оксидов металлов VIB группы и VIII группы перед объединением. Пример 1 (E1: Ni1,5Mo0,25W0,75 смешанные влажные фильтрационные осадки катализатора R3).Ni-W влажный фильтрат был получен, как описано в С 1, за исключением только того, что использовали один компонент металла VIB группы вольфрама: катализатор получали с использованием 400 г вольфрамовой кислоты (1,6 моль W, например Aldrich) и 282,4 г гидрокарбоната никеля (2,4 моль никеля). Выход составлял приблизительно 99%.Ni-Mo влажный фильтрат был получен, как описано в С 1, за исключением только того, что использовали один компонент металла VIB группы молибдена: катализатор получали с использованием 230,4 г триоксида молибдена (1,6 моль Мо, например Aldrich) и 282,4 г гидрокарбоната никеля (2,4 моль никеля). Выход составлял приблизительно 85%. Влажный фильтрат Ni-W, полученный, как описано выше, перемешивали с влажным фильтратомNi-Mo, как описано выше. Количество соответствующих фильтрационных осадков регулировали так,чтобы получить мольное соотношение Ni:Мо:W 1,5:0,25:0,75 (512 г (исходя из сухого веса) Ni-W фильтрационный осадок + 128 г фильтрационный осадок Ni-Mo (исходя из сухого веса. Смесь частиц оксидов металла подвергали экструзии, сушили, подвергали кальцинированию и сульфидированию и затем тестировали, как описано в С 1. Результаты конверсии приведены в табл. 3. К удивлению, активность ГДС, в особенности для первых тестовых условий, оказалась значительно большей, чем для триметаллического контрольного катализатора С 1. Пример 2 (Е 2: Ni1,5 Мо 0,5W0,5 смешанные влажные фильтрационные осадки катализатора R3). Катализатор получали, как в Е 1, за исключением того, что количество соответствующих материалов регулировали так, чтобы получить мольное соотношение Ni:Мо:W 1,5:0,5:0,5 (341,6 г (исходя из сухого веса) Ni-W фильтрационный осадок + 258 г Ni-Mo фильтрационный осадок (исходя из сухого веса. Смесь частиц оксидов металла подвергали экструзии, сушили, подвергали кальцинированию и сульфидированию и затем тестировали, как описано в С 1. Результаты конверсии приведены в табл. 3. Пример 3 (Е 3: Ni1,5 Мо 0,75W0,25 смешанные влажные фильтрационные осадки катализатора R3). Катализатор получали, как в Е 1, за исключением того, что количество соответствующих материалов регулировали так, чтобы получить мольное соотношение Ni:Мо:W 1,5:0,75:0,25 [170,4 г (исходя из сухого веса) Ni-W фильтрационный осадок + 384,8 г Ni-Mo фильтрационный осадок (исходя из сухого веса)]. Смесь частиц оксидов металла подвергали экструзии, сушили, подвергали кальцинированию и сульфидированию и впоследствии тестировали, как описано в С 1. Результаты конверсии приведены в табл. 3. Пример 3 (Е 3: Ni1,5 Мо 0,5W0,5 смешанные сухие фильтрационные осадки катализатора R3). Фильтрат Ni-W получали, как описано в С 3, и затем сушили при 120 С в течение 16 ч, смешивали с фильтратом Ni-Mo, полученным, как описано в С 4, и затем сушили при 120 С в течение 16 ч. Количество соответствующих материалов регулировали так, чтобы получить мольное соотношение Ni:Мо:W 1,5:0,5:0,5 [341,6 г (исходя из сухого веса) Ni-W фильтрационный осадок + 256 г Ni-Mo фильтрационный осадок (исходя из сухого веса)]. Смесь частиц оксидов металла подвергали экструзии, сушили, подвергали кальцинированию и сульфидированию и впоследствии тестировали, как описано в С 1. Результаты конверсии приведены в табл. 3. В примерах Е 1-Е 3 было показано, что прогрессивно более высокая активность ГДС 1 была получена при увеличении соотношения W и Mo; тогда как с другой стороны прогрессивно более высокая активность ГДА 1 была получена при понижении соотношения W и Мо. Катализатор, включающий более 50% Мо (более % относительно общего количества W и Мо), является предпочтительным для использования в качестве катализатора ГДА, тогда как катализатор, включающий более 50% W, является предпочтительным для использования в качестве катализатора ГДС. Оба указанных катализатора могут быть легко получены с использованием тех же Ni-W и Ni-Mo триметаллических частиц оксидов металла путем перемешивания первых и вторых оксидных частиц в относительных количествах, необходимых для достижения общей композиции формованного сыпучего катализатора, желаемого для рассмотрения и использования. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения формованного сыпучего катализатора, включающего частицы оксидов металла, имеющие один или более металлов VIII группы и один или более металлов VIB группы, при этом способ включает следующие стадии:i) предоставление первых частиц оксидов металла, имеющих один или более металлов VIII группы и два или более металлов VIB группы;ii) предоставление полученных отдельно вторых частиц оксидов металла, имеющих один или более металлов VIII группы и один или более вторых металлов VIB группы, где сочетания металлов VIB группы и VIII группы в первых и вторых частицах оксидов металла являются различными;iii) объединение первых и вторых частиц оксидов металла с образованием композиции сыпучего катализатора перед и/или во время формования иiv) формование объединенных первых и вторых частиц оксидов металла с образованием формованного сыпучего катализатора. 2. Способ по п.1, в котором один или более металлов VIB группы и/или металлов VIII группы в первых частицах оксидов металла отличаются от одного или более металлов VIB группы и/или металловVIII группы вторых частиц оксидов металла. 3. Способ по п.2, в котором первые частицы оксидов металла включают молибден, вторые частицы оксидов металла включают вольфрам. 4. Способ по п.1, в котором один или более металлов VIII группы в первых частицах оксидов металла являются такими же, как один или более металлов VIII группы во вторых частицах оксидов металла. 5. Способ по п.4, в котором металл VIB группы в первом оксидном сыпучем катализаторе в основном представляет собой молибден, а металл VIB группы во втором оксидном сыпучем катализаторе в основном представляет собой вольфрам. 6. Способ по п.5, в котором первые частицы оксидов металла включают никель и молибден, а вторые частицы оксидов металла включают никель и вольфрам. 7. Способ по п.1, в котором первые частицы оксидов металла включают два или более металловVIB группы и один или более металлов VIII группы и вторые оксидные частицы включают преимущественно только один металл VIB группы и один или более металлов VIII группы. 8. Способ по п.7, в котором первые частицы оксидов металла включают частицы никеля, молибдена и вольфрама, а вторые частицы оксидов металла включают оксидные частицы никеля и вольфрама и/или никеля и молибдена. 9. Способ по п.4, в котором первые и вторые частицы оксидов металла объединяют в таких относительных количествах, что соотношение молибдена и вольфрама в композиции формованного сыпучего катализатора составляет от 1:9 до 9:1.-7 015110 10. Способ по п.1, в котором как первые, так и вторые частицы оксидов металла являются свежеполученными. 11. Способ по п.1, в котором одни из первых или вторых оксидных сыпучих частиц имеют форму отработанных, подвергнутых регенерации или бракованных частиц оксидов металла или частиц сыпучего катализатора и отличные от первых или вторых оксидных частиц являются свежеполученными. 12. Способ по п.1, в котором первые и/или вторые оксидные сыпучие частицы получены по способу, включающему:i) приготовление реакционной смеси, включающей одно или более первых соединений, включающих один или более металлов VIII группы, и одно или более вторых соединений, включающих один или более металлов VIB группы в присутствии протонной жидкости;ii) взаимодействие первого и второго соединений, где металл первого и/или второго соединения остается, по крайней мере, частично в твердом состоянии в течение всего взаимодействия. 13. Способ по п.12, в котором как в первых, так и во вторых частицах оксидов металла отсутствуют атомы азота, дополнительно включающий стадию рециклирования протонной жидкости, отделяемой от прореагировавших частиц оксидов металла. 14. Способ по п.1, дополнительно включающий кальцинирование формованного сыпучего катализатора при температуре ниже 400 С. 15. Способ получения сыпучего катализатора по п.1, дополнительно включающий одну или более следующих стадий:i) смешивание частиц оксидов металла с 0-40 мас.% одного или более материалов, выбранных из группы связующих веществ, общепринятых катализаторов гидрообработки, кислотных ускорителей или их смесей до, во время и после объединения и/или взаимодействия соединений металла;ii) распылительную сушку, перемол, растирание, перемешивание в суспензии, влажное или мокрое смешение или их сочетания;v) сульфидирование. 16. Способ гидрообработки углеводородного сырья, включающего серо- и азотсодержащие органические соединения, включающий стадию контактирования углеводородного сырья с формованным сыпучим катализатором по п.1. 17. Способ по п.16, в котором формованный сыпучий катализатор содержит по крайней мере 50 мол.% вольфрама по отношению к общему количеству металлов VIB группы. 18. Способ по п.16, в котором формованный сыпучий катализатор содержит по крайней мере 50 мол.% молибдена по отношению к общему количеству металлов VIB группы. 19. Способ по п.5, в котором один или более металлов VIII группы в первых и вторых частицах оксидов металла представляют собой никель или кобальт.

МПК / Метки

МПК: C10G 45/60, B01J 37/00, C10G 45/08, C10G 47/02, C10G 45/04, B01J 37/04, C10G 45/50, B01J 23/888, B01J 37/20, B01J 23/881, C10G 47/04, B01J 23/85

Метки: получения, сыпучего, формованного, катализатора, способ

Код ссылки

<a href="https://eas.patents.su/9-15110-sposob-polucheniya-formovannogo-sypuchego-katalizatora.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения формованного сыпучего катализатора</a>

Предыдущий патент: Элемент остекления

Следующий патент: Устройство для измельчения кормовых культур

Случайный патент: Концевое соединение гибкого трубопровода