Волокна из сильноразветвленного полиамида.

Номер патента: 1451

Опубликовано: 23.04.2001

Авторы: Верслейс Корнелис, Серне Мартин, Нейенхейс Атзе Ян, Де Брабандер-Ван Ден Берг Эллен Марлен Моник, Арно Ян Эген Фредерик

Формула / Реферат

1. Полиамидное волокно, полученное способом высокоскоростного формования, отличающееся тем, что полиамид, из которого изготовлено волокно, является разветвленным звездообразным полиамидом, содержащим молекулу сердечника и ряд ответвлений, и с молекулярно-массовым распределением Mz/Mw, меньшим чем 1,5.

2. Полиамидное волокно по п.1, отличающееся тем, что число ответвлений полиамида составляет 3-20.

3. Полиамидное волокно по п.2, отличающееся тем, что число ответвлений составляет 3-10.

4. Полиамидное волокно по п.1 или 3, отличающееся тем, что полиамидные ответвления соединены с молекулой сердечника, размер которой меньше, чем средняя длина полиамидных ответвлений.

5. Полиамидное волокно по п.1, отличающееся тем, что соединение молекулы сердечника является стабильным при температуре плавления полиамида.

6. Полиамидное волокно по пп.1, 4 или 5, отличающееся тем, что полиамидные ответвления идут от молекулы сердечника, содержащей, по меньшей мере, 3 функциональные группы, где функциональные группы идентичны.

7. Полиамидное волокно по п.6, отличающееся тем, что функциональными группами являются карбоксильные группы.

8. Полиамидное волокно по п.1, отличающееся тем, что полиамид выбирают из группы полиамидов, которые получают путем поликонденсации a ,w -аминокарбоновых кислот или путем полимеризации с раскрытием цикла лактамов.

9. Полиамидное волокно, полученное способом высокоскоростного формования, отличающееся тем, что полиамид, из которого изготовлено волокно, содержит линейный полиамид в дополнение к разветвленному звездообразному полиамиду и тем, что средняя длина цепи линейного полиамида самое большее равна средней длине цепи полиамидных ответвлений в разветвленном звездообразном полиамиде.

10. Полиамидное волокно по п.9, отличающееся тем, что содержание линейного полиамида меньше, чем содержание разветвленного звездообразного полиамида.

11. Полиамидное волокно по п.1, отличающееся тем, что среднечисленная молекулярная масса ответвлений составляет, по меньшей мере, 4000.

12. Полиамидное волокно по п.8, отличающееся тем, что полиамид представляет собой поли-e -капролактам.

13. Полиамидное волокно по п.1, отличающееся тем, что молекула сердечника имеет, по меньшей мере, 3 карбоксильные группы.

14. Полиамидное волокно по п.13, отличающееся тем, что карбоксильные группы не являются пространственно затрудненными.

15. Полиамидное волокно по п.7, отличающееся тем, что соединение молекулы сердечника также содержит щелочные участки, которые не являются реакционноспособными.

16. Полиамидное волокно по п.15, отличающееся тем, что соединение молекулы сердечника содержит, по меньшей мере, один гетероатом.

17. Полиамидное волокно по п.16, отличающееся тем, что соединение молекулы сердечника содержит, по меньшей мере, один вторично связанный или третично связанный атом азота.

18. Полиамидное волокно по п.17, отличающееся тем, что молекулу сердечника выбирают из группы, включающей вторичные или третичные алкиламины и гетероциклические соединения, содержащие, по меньшей мере, один атом азота в кольце.

19. Полиамидное волокно по п.18, отличающееся тем, что молекула сердечника представляет собой 1,3,5-триазин.

20. Полиамидное волокно по п.19, отличающееся тем, что молекула сердечника представляет собой 1,3,5-триазин 2,4,6-трисаминокапроновой кислоты.

21. Полиамидное волокно по любому из пп.1-20, отличающееся тем, что скорость формования в способе высокоскоростного формования равна или превышает 5000 м/мин.

Текст

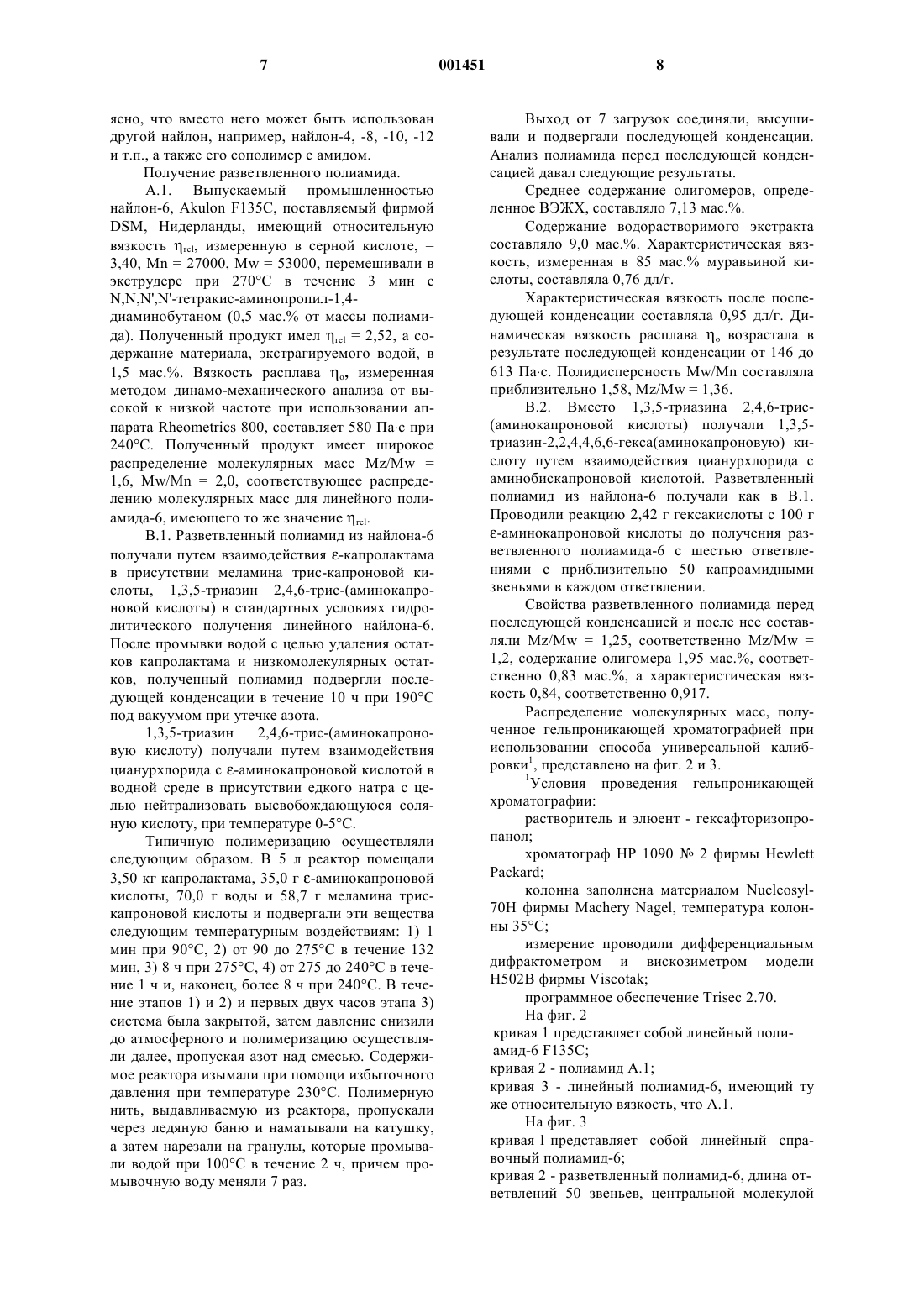

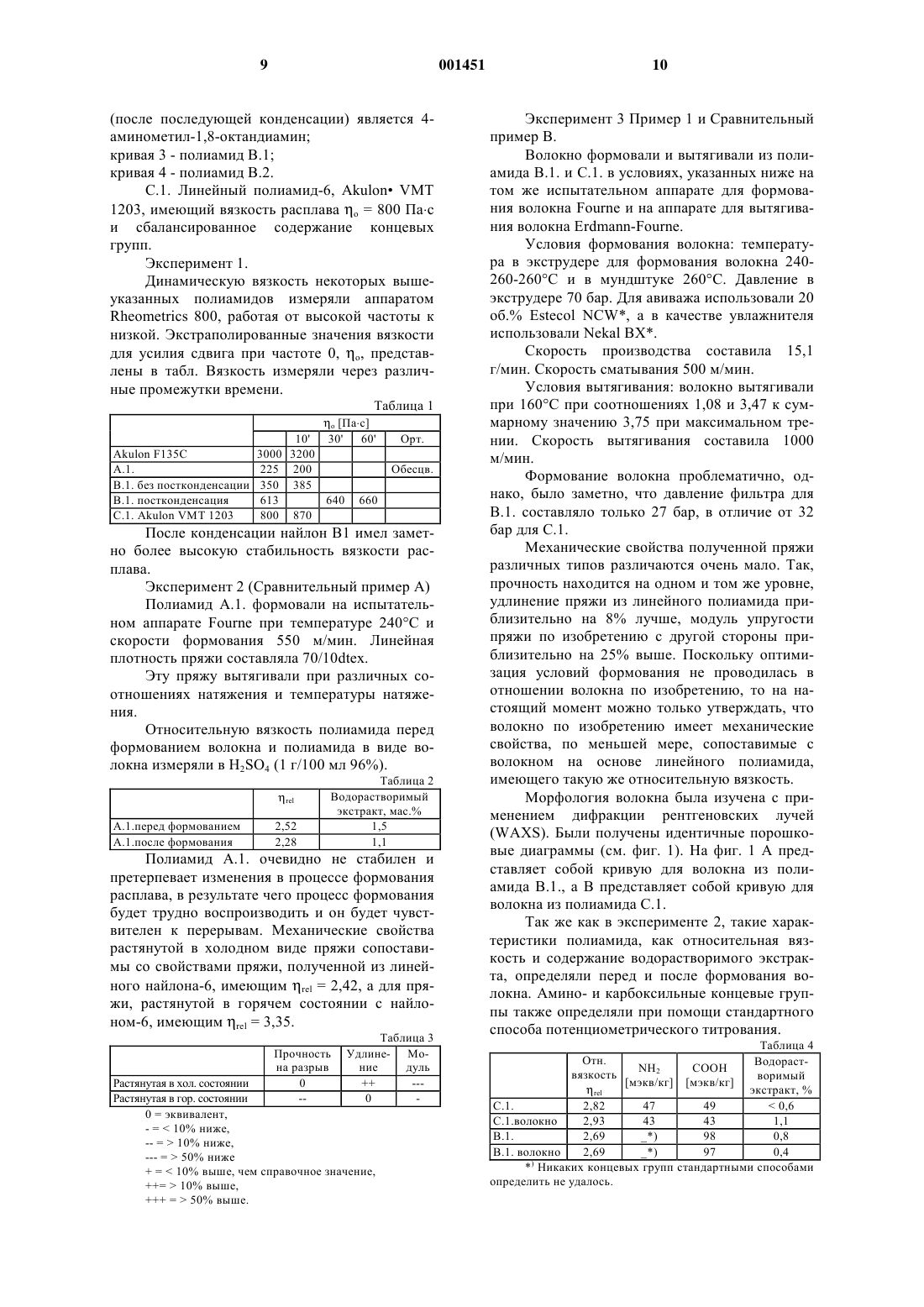

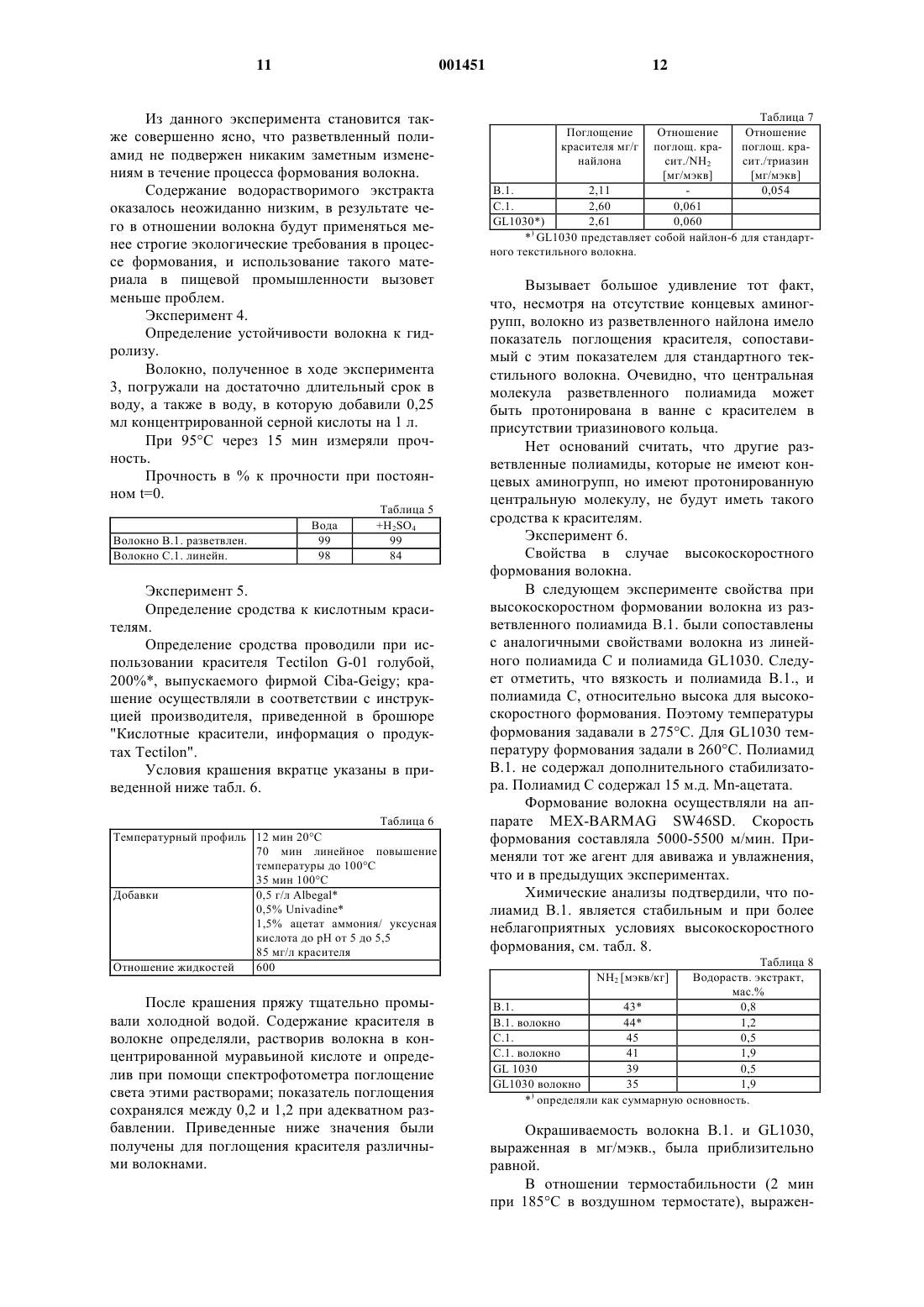

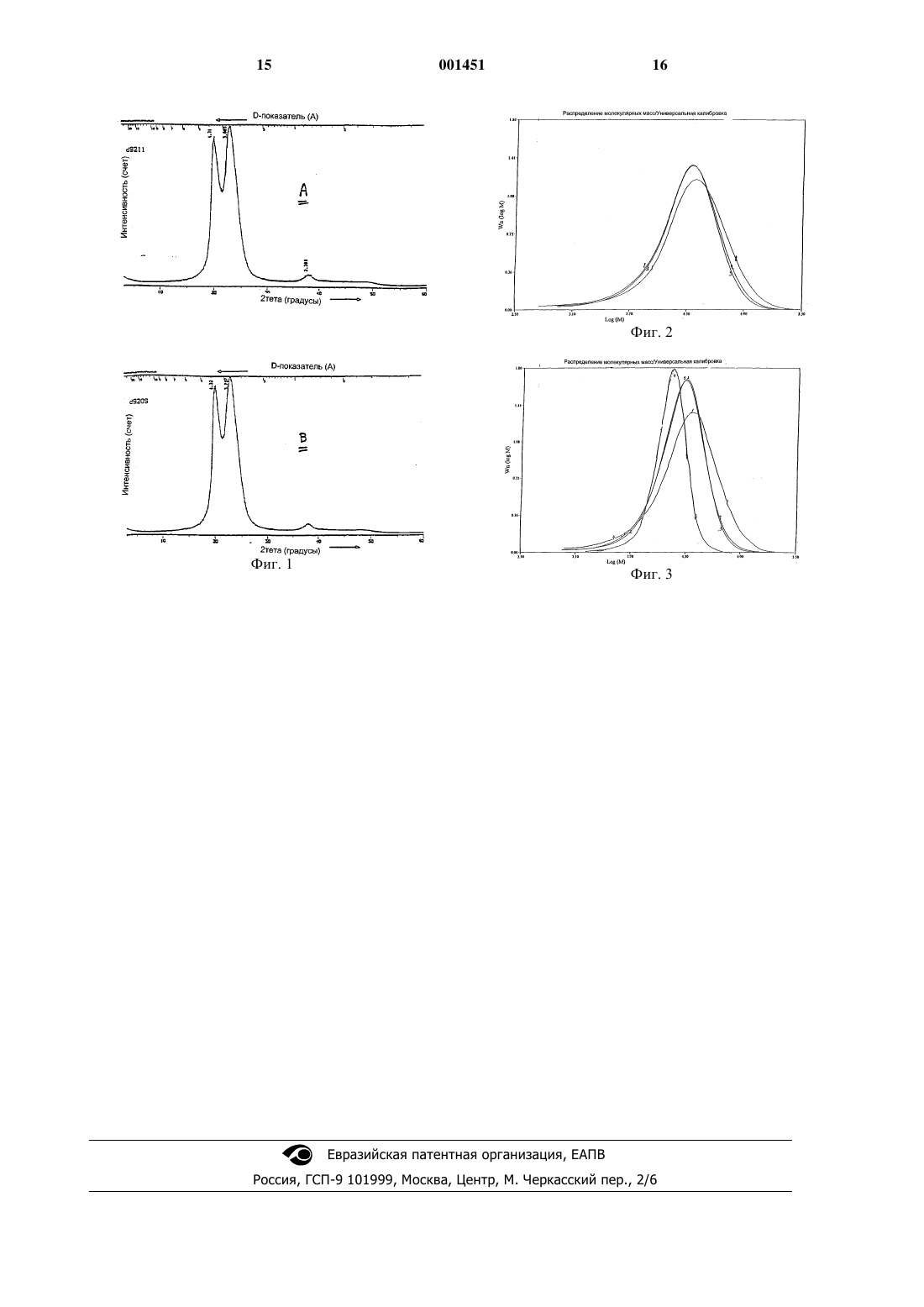

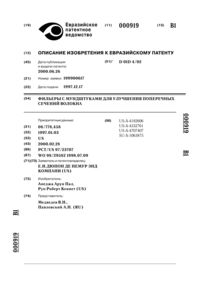

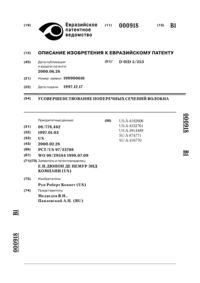

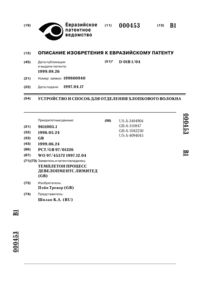

1 Настоящее изобретение относится к полиамидным волокнам. В результате все более тщательного контроля за сырьем для получения полиамидных волокон и очень хорошо развитой технологии формования волокна, полиамиды, в частности найлон-6, теперь можно успешно применять для формования текстильной пряжи при скоростях формования в 6000 м/мин, а иногда и выше. При таких исключительно высоких скоростях процесс формования волокна очень сильно зависит от различных изменений, особенно изменений в вязкости расплава полиамида, и даже небольшие изменения приводят к обрыву волокна. В случае поломки одного многоканального мундштука, будет наблюдаться заметное отличие в молекулярной массе и поэтому в свойствах волокна, полученного при помощи оставшихся на производственной линии мундштуков. Однако последнее поколение полиамидов позволило достичь предела технологических возможностей, особенно это касается найлона-6,и необходимо было достичь еще более высокой скорости формования волокна или дальнейшего снижения брака. Авторы настоящего изобретения смогли осуществить такое достижение путем формования волокон разветвленных полиамидов, причем способ формования полностью противоположен общепринятой технологии формования полимерного волокна. Указанная технология описана, например, в следующих противопоставленных источниках. В известной серии публикаций под названием "Studies of polymerisation and ring formation" в Части XV, "Artificial fibers from linearcondensation superpolymers, J. Am. Chem. Soc.,54, 1579-87 (1932), Carothers and Hill, делается попытка создать теоретическую основу и подчеркнуть важность длины молекулы для прочности нити. Более того, в работе утверждается,что важную роль играет кристаллизация и что"Полимеры, полученные линейной конденсацией, чаще всего являются кристаллическими, за исключением тех случаев, когда присутствуют объемные заместители, которые разрушают линейную симметрию цепочек." Более поздние публикации и учебники также подчеркивают важность линейной структуры молекул и рассматривают присутствие боковых цепочек как проблему, с которой необходимо бороться. Подтверждение тому содержится в работе R.W. Moncrieff, Artificial Fibres,National Trade Press, London (1950), стр. 30 и 48,в особенности на с. 194: "Следует отметить, что молекулы найлона имеют длинные и неразветвленные цепи, что отсутствуют боковые цепочки или поперечные связи." В работе J.G. Cook,Handbook of Textile Fibres, II Man-made Fibres,5th ed. Mirrow, Shildon, UK (1984), с. IX и Х, говорится: "Молекулы волокна, таким образом, по 2 форме очень похожи на само волокно. И так же как волокно придает определенные характеристики пряже, в которой оно образует одиночную нить, так и волокно получает свои свойства от нитеподобной молекулы вещества, из которого это волокно изготовлено Но только очень немногие типы длинных молекул могут образовывать волокна. Эти молекулы должны, например,иметь совершенно правильную форму с повторяющимися рисунками расположения атомов в молекуле. Они не должны иметь больших боковых групп атомов, выступающих по сторонам." Вкратце из вышеуказанного вытекает, что существующая теория предполагает, что при синтезе полиамидов для применения их в волокнистом материале, разветвления молекул следует избегать. Однако авторы изобретения обнаружили,что волокно, имеющее механические свойства,сопоставимые со свойствами волокна, состоящего из линейного полиамида, можно получить из сильноразветвленного полиамида, причем обеспечивается низкая вероятность неполадок,таких как, например, обрыв волокна в процессе его формования. Еще одно преимущество волокна, изготовленного из разветвленного полиамида по настоящему изобретению, состоит в том, что его можно получить при более низкой температуре плавления и такой же или более высокой скорости формования волокна при той же температуре, что и волокно, состоящее из линейного полиамида с той же относительной вязкостью. Полиамидное волокно по настоящему изобретению отличается тем, что полиамид, из которого получают волокно, является разветвленным полиамидом. В принципе, все обычные мономерные звенья могут быть использованы в качестве блоков для создания разветвленных полиамидов. В этом контексте термин "разветвленный полиамид" обозначает полиамид, который состоит, по меньшей мере, из 3 линейных цепочек,представляющих собой ответвления, и эти ответвления в виде цепочек находятся на молекуле сердечника, размер которой меньше, чем средняя длина полиамидных ответвлений, присоединенных к ней. Разветвленные полиамид этого типа обычно называют звездообразными. Молекула сердечника получена из молекулы, имеющей, по меньшей мере, 3 функциональные группы, к которым присоединены ответвления в виде линейных полиамидных цепочек. Предпочтительно функциональные группы выбирают из амино- и карбоксильных групп. Предпочтительно, чтобы молекулярная масса молекулы сердечника составляла менее 2000, еще лучше, менее 1000, а лучше всего,чтобы молекула сердечника имела молекулярную массу менее 500. 3 В патенте ЕР А 672703 описан способ получения разветвленных звездообразных полиамидов путем смешивания линейного полиамида на короткое время с соединением, имеющим,по меньшей мере, 3 функциональные группы в расплаве. Однако полиамид, полученный этим способом, не пригоден в качестве сырья для целей изобретения, поскольку распределение его молекулярных масс является очень широким, полиамид содержит в отличие от того, что указано в настоящем описании, мольную долю линейного полиамида, которая во многих случаях больше, чем мольная доля разветвленных звездообразных полиамидов и, кроме того, вязкость расплава является нестабильной. В целом предпочтительными являются полиамиды типа АВ, которые можно получить,помимо прочего, путем поликонденсации аминокислот, предпочтительно ,-аминокислот,или путем полимеризации с раскрытием цикла лактамов, сополимеров с амидами и, при желании, полиамидами, которые содержат замещенные мономеры в ограниченной степени. Примеры таких полиамидов: найлон-4, найлон-6, найлон-8, найлон-11 и найлон-12. Из них найлон-6 является предпочтительным ввиду разнообразия применения. В настоящее время разветвленные звездообразные полиамиды типа ААВВ, например,полиамиды, получаемые из диаминов и дикарбоновых кислот, трудно получить без заметного сшивания. Однако если все же получить такой полимер без заметного сшивания, то волокна будут демонстрировать все те преимущества,которые демонстрируют предпочтительные полиамиды типа АВ. Чтобы получить разветвленные полиамиды типа АВ в большом масштабе, предпочтительно использовать способ, в котором разветвленный полиамид получают путем сополимеризации центральной молекулы с мономером для получения звеньев цепочек полиамида в условиях стандартной реакции синтеза линейного полиамида и предпочтительно в отсутствие регулятора длины цепочки. Если же в дополнение к центральной молекуле с несколькими функциональными группами присутствует еще один инициатор полимеризации, например, в случае синтеза с использованием разветвленного найлона-6, аминокапроновой кислоты и/или воды, то линейный полиамид также будет получен. Если же инициатор полимеризации и функциональные группы центральной молекулы совпадают, то длина цепочки полученного линейного полиамида будет обычно соответствовать, при достаточно длительной продолжительности реакции, длине полиамидных ответвлений в разветвленном полиамиде. Такая смесь также годится для формования волокна, позволяет значительно улучшить условия формования и позволяет обеспечить 4 меньше сбоев, чем линейный полиамид. Тем не менее, лучше всего в этом случае имеющийся в наличии линейный полиамид преобразовывать в разветвленный полиамид посредством последующей конденсации, предпочтительно в твердой фазе в атмосфере инертного газа,благодаря чему получают полиамид,обладающий исключительно хорошей стабильностью расплава и характеристиками,обеспечивающими постоянное хорошее формование волокна. При желании после такой последующей конденсации в твердой фазе проводят выравнивание свойств расплава. Для получения волокна, обладающего хорошими свойствами, количество ответвлений не должно быть слишком высоким. Обычно полиамид, который хорошо кристаллизуется, не должен иметь более 20 ответвлений. Такая высокая степень разветвленности представляет проблемы в ходе формования волокна и вытяжки. Предпочтительно, чтобы количество ответвлений не превышало 10, еще лучше, чтобы оно не превышало 8. Наилучшие результаты были получены при 3-6 ответвлениях от центральной молекулы. Длина ответвлений может варьироваться в широком диапазоне, она зависит, в числе прочего, от степени разветвленности полиамида. Предпочтительно, чтобы длина ответвлений, по меньшей мере, соответствовала средней молекулярной массе в приблизительно 4000, лучше,по меньшей мере, 5000. Разветвленные полиамиды с центральной молекулой, имеющей функциональные группы одного типа, дают наилучшие результаты. Например, когда соединения содержат только аминные группы, например, 4-аминометил-1,8 октандиамин, а центральной молекулой является найлон-6, то получают разветвленный полиамид, характеристики которого позволяют прекрасно формовать из него волокно. Особенно хорошие результаты получают при использовании центральной молекулы, содержащей идентичные функциональные группы, которые взаимодействуют только с аминными группами полиамида. В этом случае получают разветвленный полиамид, который имеет очень низкое содержание аминных концевых групп, а волокна из этого полиамида обладают очень высокой термо- и гидролитической стабильностью. Примерами таких функциональных групп, которые взаимодействуют только с аминными группами,являются карбоксильные группы или группы сложных эфиров карбоновых кислот. Примеры центральных молекул, содержащих 3 или более групп карбоновых кислот,включают тримезиновую кислоту, или ,-бис(адипиновую кислоту), 1,2,4,5-бензолтетракарбоновую кислоту и бифенилтетракарбоновая кислота. Предпочтительно, чтобы реакционноспособные функциональные группы были в той 5 же степени доступны для роста полиамидных ответвлений. Волокна полиамидов, имеющих очень низкое содержание концевых аминогрупп, очень трудно окрашивать анионными красителями, а это может представлять собой серьезный недостаток таких волокон на практике, например, в текстильном производстве. Неожиданно было обнаружено, что если центральная молекула, содержащая, по меньшей мере, 3 карбоновых группы, представляет собой щелочную нереакционноспособную группу,например, вторичный или третичный (цикло)алкиламин, или гетероциклическое соединение, содержащее, по меньшей мере, один атом азота в кольце, то этот недостаток не будет иметь место и сродство к красителям волокна в отношении анионных красителей будет очень хорошим, причем это свойство будет носить постоянный характер и волокно будет мало подвержено обрывам в процессе формования. Устойчивость окрашивания также будет очень хорошей, обычно даже лучше, чем при окрашивании линейных полиамидов, имеющих концевые аминогруппы. Примерами таких азотосодержащих соединений являются соединения, полученные из пиримидина, триазина, хиноксалина, пиперидина, пиридина, пиперазина, карбазола, бензимидазола и хинолина. Очень хорошо подходят карбоновые кислоты, содержащие три или более функциональные группы и полученные из триазина. Такие кислоты легко получить, используя в качестве исходного материала цианурхлорид,путем замещения трех атомов хлора карбоновой кислотой. Предпочтительно, чтобы карбоновые кислоты, используемые для такого замещения,содержали, по меньшей мере, 2 атома углерода. Очень хорошие результаты дает замещение трех атомов хлора в цианурхлориде аминокапроновой кислотой. В принципе, можно получить разветвленный полиамид для изготовления волокна по изобретению, используя в качестве исходного материала непосредственно цианурхлорид или другие хлорзамещенные соединения. Однако хлористый водород, выделяемый в ходе этой реакции, на практике приводит к серьезным проблемам, которые имеют место,хотя и в меньшей степени, если вместо карбоновых кислот в качестве исходного материала используют неорганические группы органической центральной молекулы. Предпочтительно карбоновые группы присоединяют к центральной молекуле через акриловые цепочки. Это создает преимущество в том, что заметно снижается опасность пространственного затруднения, а в результате этого удается избежать широкого распределения молекулярных масс в полиамидных ответвлениях в разветвленном полиамиде. По этой же причине центральные молекулы, на которых присутствуют различные карбо 001451 6 новые группы, предпочтительно должны иметь симметричную структуру, в результате чего стимулируется одинаковая реакционная способность карбоксильных групп. Более того, желательно, чтобы центральная молекула, используемая для получения разветвленного полиамида, была достаточно стабильной в условиях полимеризации и формования волокна. Поэтому на практике разнообразные центральные молекулы, известные из литературы по разветвленным полиамидам, оказываются непригодными. Процесс формования волокна является наиболее воспроизводимым, когда распределение молекулярных масс в полиамиде является как можно более узким. Для разветвленных молекул, в которых отсутствует значительное сшивание, распределение молекулярных масс в принципе уже, чем для молекул линейных полиамидов. Поэтому еще одним признаком настоящего изобретения является тот факт, что волокно получают из полиамида, имеющего распределение молекулярных масс Mz/Mw1,5, предпочтительно Mz/Mw 1,4. Предпочтение отдается отношению Mz/Mw, а не Mw/Mn потому, что Mz можно определить более точно,чем Мn, хотя и Mz, и Мn определяют при помощи гельпроникающей хроматографии при использовании обычных способов калибровки. Однако с помощью вышеуказанного способа трудно получить абсолютные значения для Mz иMw, и необходимо для сопоставления провести исследование полностью уравновешенного линейного полиамида в том же цикле гельпроникающей хроматографии. Принципы определения молекулярной массы с помощью гельпроникающей хроматографии, а также определение Мn, Mw и Mz более подробно описаны в работеchromatography, J. WileySons, (1979). Требование сузить распределение молекулярных масс можно выполнить только в том случае, если отсутствует значительная степень сшивания. Однако на практике сшивание в некоторой степени всегда имеет место вследствие загрязнений, но следует избегать целенаправленного сшивания. На основе общей математической статистики в случае, когда полимеры имеют так называемое распределение Флори, было обнаружено, что Mz/Mn = 1,5 для линейных полиамидов, 1,25 для полиамида с 3 ответвлениями, 1,20 для полиамида с 4 ответвлениями и 1,16 для полиамида с 6 ответвлениями. Сопоставив хроматограммы, эти различия в Mz/Mw можно увидеть сразу по разницам в ширине пиков. Далее настоящее изобретение разъясняется более подробно со ссылкой на примеры и сравнительные примеры, которыми не ограничиваются рамки изобретения. Несмотря на то, что примеры ограничены найлоном-6, специалисту 7 ясно, что вместо него может быть использован другой найлон, например, найлон-4, -8, -10, -12 и т.п., а также его сополимер с амидом. Получение разветвленного полиамида. А.1. Выпускаемый промышленностью найлон-6, Akulon F135C, поставляемый фирмойDSM, Нидерланды, имеющий относительную вязкость rel, измеренную в серной кислоте, = 3,40, Мn = 27000, Mw = 53000, перемешивали в экструдере при 270 С в течение 3 мин сN,N,N',N'-тетракис-аминопропил-1,4 диаминобутаном (0,5 маc.% от массы полиамида). Полученный продукт имел rel = 2,52, а содержание материала, экстрагируемого водой, в 1,5 маc.%. Вязкость расплава о, измеренная методом динамо-механического анализа от высокой к низкой частоте при использовании аппарата Rheometrics 800, составляет 580 Пас при 240 С. Полученный продукт имеет широкое распределение молекулярных масс Mz/Mw = 1,6, Mw/Mn = 2,0, соответствующее распределению молекулярных масс для линейного полиамида-6, имеющего то же значение rel.B.1. Разветвленный полиамид из найлона-6 получали путем взаимодействия -капролактама в присутствии меламина трис-капроновой кислоты, 1,3,5-триазин 2,4,6-трис-(aминокапроновой кислоты) в стандартных условиях гидролитического получения линейного найлона-6. После промывки водой с целью удаления остатков капролактама и низкомолекулярных остатков, полученный полиамид подвергли последующей конденсации в течение 10 ч при 190 С под вакуумом при утечке азота. 1,3,5-триазин 2,4,6-трис-(аминокапроновую кислоту) получали путем взаимодействия цианурхлорида с -аминокапроновой кислотой в водной среде в присутствии едкого натра с целью нейтрализовать высвобождающуюся соляную кислоту, при температуре 0-5 С. Типичную полимеризацию осуществляли следующим образом. В 5 л реактор помещали 3,50 кг капролактама, 35,0 г -аминокапроновой кислоты, 70,0 г воды и 58,7 г меламина трискапроновой кислоты и подвергали эти вещества следующим температурным воздействиям: 1) 1 мин при 90 С, 2) от 90 до 275 С в течение 132 мин, 3) 8 ч при 275 С, 4) от 275 до 240 С в течение 1 ч и, наконец, более 8 ч при 240 С. В течение этапов 1) и 2) и первых двух часов этапа 3) система была закрытой, затем давление снизили до атмосферного и полимеризацию осуществляли далее, пропуская азот над смесью. Содержимое реактора изымали при помощи избыточного давления при температуре 230 С. Полимерную нить, выдавливаемую из реактора, пропускали через ледяную баню и наматывали на катушку,а затем нарезали на гранулы, которые промывали водой при 100 С в течение 2 ч, причем промывочную воду меняли 7 раз. 8 Выход от 7 загрузок соединяли, высушивали и подвергали последующей конденсации. Анализ полиамида перед последующей конденсацией давал следующие результаты. Среднее содержание олигомеров, определенное ВЭЖХ, составляло 7,13 маc.%. Содержание водорастворимого экстракта составляло 9,0 мас.%. Характеристическая вязкость, измеренная в 85 маc.% муравьиной кислоты, составляла 0,76 дл/г. Характеристическая вязкость после последующей конденсации составляла 0,95 дл/г. Динамическая вязкость расплава o возрастала в результате последующей конденсации от 146 до 613 Пас. Полидисперсность Mw/Mn составляла приблизительно 1,58, Mz/Mw = 1,36. В.2. Вместо 1,3,5-триазина 2,4,6-трис(аминокапроновой кислоты) получали 1,3,5 триазин-2,2,4,4,6,6-гексa(аминокапроновую) кислоту путем взаимодействия цианурхлорида с аминобискапроновой кислотой. Разветвленный полиамид из найлона-6 получали как в В.1. Проводили реакцию 2,42 г гексакислоты с 100 г-аминокапроновой кислоты до получения разветвленного полиамида-6 с шестью ответвлениями с приблизительно 50 капроамидными звеньями в каждом ответвлении. Свойства разветвленного полиамида перед последующей конденсацией и после нее составляли Mz/Mw = 1,25, соответственно Mz/Mw = 1,2, содержание олигомера 1,95 маc.%, соответственно 0,83 маc.%, а характеристическая вязкость 0,84, соответственно 0,917. Распределение молекулярных масс, полученное гельпроникающей хроматографией при использовании способа универсальной калибровки 1, представлено на фиг. 2 и 3. 1 Условия проведения гельпроникающей хроматографии: растворитель и элюент - гексафторизопропанол; хроматограф HP 10902 фирмы HewlettPackard; колонна заполнена материалом Nucleosyl70H фирмы Machery Nagel, температура колонны 35 С; измерение проводили дифференциальным дифрактометром и вискозиметром модели Н 502 В фирмы Viscotak; программное обеспечение Trisec 2.70. На фиг. 2 кривая 1 представляет собой линейный полиамид-6 F135C; кривая 2 - полиамид А.1; кривая 3 - линейный полиамид-6, имеющий ту же относительную вязкость, что А.1. На фиг. 3 кривая 1 представляет собой линейный справочный полиамид-6; кривая 2 - разветвленный полиамид-6, длина ответвлений 50 звеньев, центральной молекулой(после последующей конденсации) является 4 аминометил-1,8-октандиамин; кривая 3 - полиамид В.1; кривая 4 - полиамид В.2. С.1. Линейный полиамид-6, Akulon VMT 1203, имеющий вязкость расплава o = 800 Пас и сбалансированное содержание концевых групп. Эксперимент 1. Динамическую вязкость некоторых вышеуказанных полиамидoв измеряли аппаратомRheometrics 800, работая от высокой частоты к низкой. Экстраполированные значения вязкости для усилия сдвига при частоте 0, o, представлены в табл. Вязкость измеряли через различные промежутки времени. Таблица 1 После конденсации найлон В 1 имел заметно более высокую стабильность вязкости расплава. Эксперимент 2 (Сравнительный пример А) Полиамид А.1. формовали на испытательном аппарате Fourne при температуре 240 С и скорости формования 550 м/мин. Линейная плотность пряжи составляла 70/10dtex. Эту пряжу вытягивали при различных соотношениях натяжения и температуры натяжения. Относительную вязкость полиамида перед формованием волокна и полиамида в виде волокна измеряли в H2SO4 (1 г/100 мл 96%). Полиамид А.1. очевидно не стабилен и претерпевает изменения в процессе формования расплава, в результате чего процесс формования будет трудно воспроизводить и он будет чувствителен к перерывам. Механические свойства растянутой в холодном виде пряжи сопоставимы со свойствами пряжи, полученной из линейного найлона-6, имеющим rel = 2,42, а для пряжи, растянутой в горячем состоянии с найлоном-6, имеющим rel = 3,35. Прочность на разрыв 0 10 Эксперимент 3 Пример 1 и Сравнительный пример В. Волокно формовали и вытягивали из полиамида В.1. и С.1. в условиях, указанных ниже на том же испытательном аппарате для формования волокна Fourne и на аппарате для вытягивания волокна Erdmann-Fourne. Условия формования волокна: температура в экструдере для формования волокна 240260-260 С и в мундштуке 260 С. Давление в экструдере 70 бар. Для авиважа использовали 20 об.% Estecol NCW, а в качестве увлажнителя использовали Nekal BX. Скорость производства составила 15,1 г/мин. Скорость сматывания 500 м/мин. Условия вытягивания: волокно вытягивали при 160 С при соотношениях 1,08 и 3,47 к суммарному значению 3,75 при максимальном трении. Скорость вытягивания составила 1000 м/мин. Формование волокна проблематично, однако, было заметно, что давление фильтра для В.1. составляло только 27 бар, в отличие от 32 бар для С.1. Механические свойства полученной пряжи различных типов различаются очень мало. Так,прочность находится на одном и том же уровне,удлинение пряжи из линейного полиамида приблизительно на 8% лучше, модуль упругости пряжи по изобретению с другой стороны приблизительно на 25% выше. Поскольку оптимизация условий формования не проводилась в отношении волокна по изобретению, то на настоящий момент можно только утверждать, что волокно по изобретению имеет механические свойства, по меньшей мере, сопоставимые с волокном на основе линейного полиамида,имеющего такую же относительную вязкость. Морфология волокна была изучена с применением дифракции рентгеновских лучей(WAXS). Были получены идентичные порошковые диаграммы (см. фиг. 1). На фиг. 1 А представляет собой кривую для волокна из полиамида В.1., а В представляет собой кривую для волокна из полиамида С.1. Так же как в эксперименте 2, такие характеристики полиамида, как относительная вязкость и содержание водорастворимого экстракта, определяли перед и после формования волокна. Амино- и карбоксильные концевые группы также определяли при помощи стандартного способа потенциометрического титрования. Таблица 4 Отн. ВодорастСООН) Никаких концевых групп стандартными способами определить не удалось. Из данного эксперимента становится также совершенно ясно, что разветвленный полиамид не подвержен никаким заметным изменениям в течение процесса формования волокна. Содержание водорастворимого экстракта оказалось неожиданно низким, в результате чего в отношении волокна будут применяться менее строгие экологические требования в процессе формования, и использование такого материала в пищевой промышленности вызовет меньше проблем. Эксперимент 4. Определение устойчивости волокна к гидролизу. Волокно, полученное в ходе эксперимента 3, погружали на достаточно длительный срок в воду, а также в воду, в которую добавили 0,25 мл концентрированной серной кислоты на 1 л. При 95 С через 15 мин измеряли прочность. Прочность в % к прочности при постоянном t=0. Волокно В.1. разветвлен. Волокно С.1. линейн. Эксперимент 5. Определение сродства к кислотным красителям. Определение сродства проводили при использовании красителя Tectilon G-01 голубой,200%, выпускаемого фирмой Ciba-Geigy; крашение осуществляли в соответствии с инструкцией производителя, приведенной в брошюре"Кислотные красители, информация о продуктах Tectilon". Условия крашения вкратце указаны в приведенной ниже табл. 6. Таблица 6 Температурный профиль 12 мин 20 С 70 мин линейное повышение температуры до 100 С 35 мин 100 С Добавки 0,5 г/л Albegal 0,5% Univadine 1,5% ацетат аммония/ уксусная кислота до рН от 5 до 5,5 85 мг/л красителя Отношение жидкостей 600 После крашения пряжу тщательно промывали холодной водой. Содержание красителя в волокне определяли, растворив волокна в концентрированной муравьиной кислоте и определив при помощи спектрофотометра поглощение света этими растворами; показатель поглощения сохранялся между 0,2 и 1,2 при адекватном разбавлении. Приведенные ниже значения были получены для поглощения красителя различными волокнами.) GL1030 представляет собой найлон-6 для стандартного текстильного волокна. Поглощение красителя мг/г найлона Вызывает большое удивление тот факт,что, несмотря на отсутствие концевых аминогрупп, волокно из разветвленного найлона имело показатель поглощения красителя, сопоставимый с этим показателем для стандартного текстильного волокна. Очевидно, что центральная молекула разветвленного полиамида может быть протонирована в ванне с красителем в присутствии триазинового кольца. Нет оснований считать, что другие разветвленные полиамиды, которые не имеют концевых аминогрупп, но имеют протонированную центральную молекулу, не будут иметь такого сродства к красителям. Эксперимент 6. Свойства в случае высокоскоростного формования волокна. В следующем эксперименте свойства при высокоскоростном формовании волокна из разветвленного полиамида В.1. были сопоставлены с аналогичными свойствами волокна из линейного полиамида С и полиамида GL1030. Следует отметить, что вязкость и полиамида В.1., и полиамида С, относительно высока для высокоскоростного формования. Поэтому температуры формования задавали в 275 С. Для GL1030 температуру формования задали в 260 С. Полиамид В.1. не содержал дополнительного стабилизатора. Полиамид С содержал 15 м.д. Мn-ацетата. Формование волокна осуществляли на аппарате MEX-BARMAG SW46SD. Скорость формования составляла 5000-5500 м/мин. Применяли тот же агент для авиважа и увлажнения,что и в предыдущих экспериментах. Химические анализы подтвердили, что полиамид В.1. является стабильным и при более неблагоприятных условиях высокоскоростного формования, см. табл. 8. Таблица 8 Водораств. экстракт,маc.% В.1. 43 0,8 В.1. волокно 44 1,2 С.1. 45 0,5 С.1. волокно 41 1,9) определяли как суммарную основность. ной как сохранение прочности на разрыв и сохранение упругого удлинения, волокно из разветвленного полиамида аналогично волокну из стабилизированного С.1. и намного лучше волокна из нестабилизированного GL1030. Устойчивость к гидролизу, измеренная через 15' мин в 400 мл воды, содержащей 1 мл серной кислоты (96%) при 95 С, см. табл. 9. В.1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полиамидное волокно, полученное способом высокоскоростного формования, отличающееся тем, что полиамид, из которого изготовлено волокно, является разветвленным звездообразным полиамидом, содержащим молекулу сердечника и ряд ответвлений, и с молекулярно-массовым распределением Mz/Mw меньшим чем 1,5. 2. Полиамидное волокно по п.1, отличающееся тем, что число ответвлений полиамида составляет 3-20. 3. Полиамидное волокно по п.2, отличающееся тем, что число ответвлений составляет 310. 4. Полиамидное волокно по п.1 или 3, отличающееся тем, что полиамидные ответвления соединены с молекулой сердечника, размер которой меньше, чем средняя длина полиамидных ответвлений. 5. Полиамидное волокно по п.1, отличающееся тем, что соединение молекулы сердечника является стабильным при температуре плавления полиамида. 6. Полиамидное волокно по пп.1, 4 или 5,отличающееся тем, что полиамидные ответвления идут от молекулы сердечника, содержащей,по меньшей мере, 3 функциональные группы,где функциональные группы идентичны. 7. Полиамидное волокно по п.6, отличающееся тем, что функциональными группами являются карбоксильные группы. 8. Полиамидное волокно по п.1, отличающееся тем, что полиамид выбирают из группы полиамидов, которые получают путем поликонденсации ,-аминокарбоновых кислот или путем полимеризации с раскрытием цикла лактамов. 9. Полиамидное волокно, полученное способом высокоскоростного формования, отличающееся тем, что полиамид, из которого изго 14 товлено волокно, содержит линейный полиамид в дополнение к разветвленному звездообразному полиамиду и тем, что средняя длина цепи линейного полиамида самое большее равна средней длине цепи полиамидных ответвлений в разветвленном звездообразном полиамиде. 10. Полиамидное волокно по п.9, отличающееся тем, что содержание линейного полиамида меньше, чем содержание разветвленного звездообразного полиамида. 11. Полиамидное волокно по п.1, отличающееся тем, что среднечисленная молекулярная масса ответвлений составляет, по меньшей мере, 4000. 12. Полиамидное волокно по п.8, отличающееся тем, что полиамид представляет собой поликапролактам. 13. Полиамидное волокно по п.1, отличающееся тем, что молекула сердечника имеет,по меньшей мере, 3 карбоксильные группы. 14. Полиамидное волокно по п.13, отличающееся тем, что карбоксильные группы не являются пространственно затрудненными. 15. Полиамидное волокно по п.7, отличающееся тем, что соединение молекулы сердечника также содержит щелочные участки,которые не являются реакционноспособными. 16. Полиамидное волокно по п.15, отличающееся тем, что соединение молекулы сердечника содержит, по меньшей мере, один гетероатом. 17. Полиамидное волокно по п.16, отличающееся тем, что соединение молекулы сердечника содержит, по меньшей мере, один вторично связанный или третично связанный атом азота. 18. Полиамидное волокно по п.17, отличающееся тем, что молекулу сердечника выбирают из группы, включающей вторичные или третичные алкиламины и гетероциклические соединения, содержащие, по меньшей мере,один атом азота в кольце. 19. Полиамидное волокно по п.18, отличающееся тем, что молекула сердечника представляет собой 1,3,5-триазин. 20. Полиамидное волокно по п.19, отличающееся тем, что молекула сердечника представляет собой 1,3,5-триазин 2,4,6 трисаминокапроновой кислоты. 21. Полиамидное волокно по любому из пп.1-20, отличающееся тем, что скорость формования в способе высокоскоростного формования равна или превышает 5000 м/мин.

МПК / Метки

МПК: C08G 69/16, D01F 6/60

Метки: полиамида, волокна, сильноразветвленного

Код ссылки

<a href="https://eas.patents.su/9-1451-volokna-iz-silnorazvetvlennogo-poliamida.html" rel="bookmark" title="База патентов Евразийского Союза">Волокна из сильноразветвленного полиамида.</a>

Предыдущий патент: Галогензамещенные ингибиторы протеинкиназы с.

Следующий патент: Фунгицидные смеси

Случайный патент: Средство для профилактики и лечения эндометритов у коров