Способ получения металлического порошка

Формула / Реферат

1. Способ получения тонкодисперсного порошка ценного металла методом выщелачивания-осаждения материала, содержащего ценный металл, отличающийся тем, что материал, содержащий ценный металл, выщелачивают и осаждают при помощи растворов электролитов, которые содержат по меньшей мере один металл-посредник, при этом анолит, подаваемый с электролитической регенерации, используют в качестве выщелачивающего раствора на стадии выщелачивания содержащего ценный металл материала, причем в указанном анолите один или более металлов-посредников находятся в высокой степени окисления, а осаждение ценного металла в виде металлического порошка проводят при помощи поступающего с того же самого электролиза раствора католита, в котором степень окисления одного или более металлов-посредников ниже, чем на стадии выщелачивания.

2. Способ по п.1, отличающийся тем, что после стадии осаждения раствор, содержащий один или более металлов-посредников, направляют на электролитическую регенерацию, в ходе которой одна часть раствора, содержащего металл-посредник или металлы-посредники, окисляется в анодном пространстве вновь до высокого значения потенциала, а другая часть восстанавливается в катодном пространстве до низкого значения потенциала.

3. Способ по п.1, отличающийся тем, что в ходе электролитической регенерации используют диафрагму между анодом и катодом.

4. Способ по п.1, отличающийся тем, что раствор, содержащий ценный металл, очищают перед стадией осаждения путем осаждения металлов более благородных, чем ценные металлы, и проведения очистки раствора.

5. Способ по п.1 или 2, отличающийся тем, что ценный металл представляет собой медь.

6. Способ по п.1 или 2, отличающийся тем, что ценный металл представляет собой один из следующих металлов: никель, кобальт или олово.

7. Способ по п.1 или 2, отличающийся тем, что металл-посредник представляет собой один из следующих металлов: ванадий, титан, хром или железо.

8. Способ по п.1 или 2, отличающийся тем, что металл-посредник представляет собой один или более из следующих металлов: марганец, кобальт, цинк, самарий, европий, иттербий, уран, щелочной или щелочно-земельный металл.

9. Способ по п.1 или 2, отличающийся тем, что в растворе, содержащем несколько металлов-посредников, один из посредников активен в анолите, а другой металл-посредник активен в католите.

10. Способ по п.1, отличающийся тем, что материал, содержащий ценный металл, представляет собой продукт пирометаллургического процесса.

11. Способ по п.1, отличающийся тем, что материал, содержащий ценный металл, представляет собой продукт обогащения или гидрометаллургического процесса или же промежуточный продукт, полученный путем конверсии.

12. Способ по п.1, отличающийся тем, что материал, содержащий ценный металл, представляет собой материал типа скрапа.

13. Способ по п.1, отличающийся тем, что ценный металл растворяется в виде растворимой соли той кислоты, которая содержится в растворе электролита.

14. Способ по п.1, отличающийся тем, что раствор электролита представляет собой водный раствор сульфата или хлорида.

15. Способ по п.1, отличающийся тем, что раствор электролита представляет собой раствор расплавленной соли, точка плавления которого составляет от 0 до 100°С, или ионную жидкость, или же органический электролит.

16. Способ по п.1, отличающийся тем, что при осаждении ценного металла используют затравочные кристаллы.

17. Способ по п.16, отличающийся тем, что затравочные кристаллы представляют собой металлический порошок ценного металла.

18. Способ по п.16, отличающийся тем, что затравочные кристаллы представляют собой по меньшей мере что-то одно из следующей группы: карбиды, оксиды, нитриды, бориды, пластмассы или какой-либо другой органический материал, на который осаждается порошок ценного металла.

19. Способ по п.1, отличающийся тем, что на поверхность порошка ценного металла наносят покрытие.

20. Способ по п.1, отличающийся тем, что осажденный порошок ценного металла обрабатывают в свободной от кислорода или не продуцирующей кислород атмосфере, а при выделении используют экранирующий катодный потенциал.

21. Способ по п.1, отличающийся тем, что тонкодисперсный порошок ценного металла отделяют от раствора электролита механически при помощи по меньшей мере одного из следующих способов: фильтрование, центрифугирование, просеивание или магнитное разделение.

22. Способ по п.1, отличающийся тем, что тонкодисперсный порошок ценного металла отделяют от раствора электролита при помощи экстрактного раствора, слаборастворимого в электролите, и этот экстрактный раствор удаляют из порошка выпариванием.

23. Способ по п.1, отличающийся тем, что для регулирования различных стадий способа используют методы электрохимического измерения и контроля.

Текст

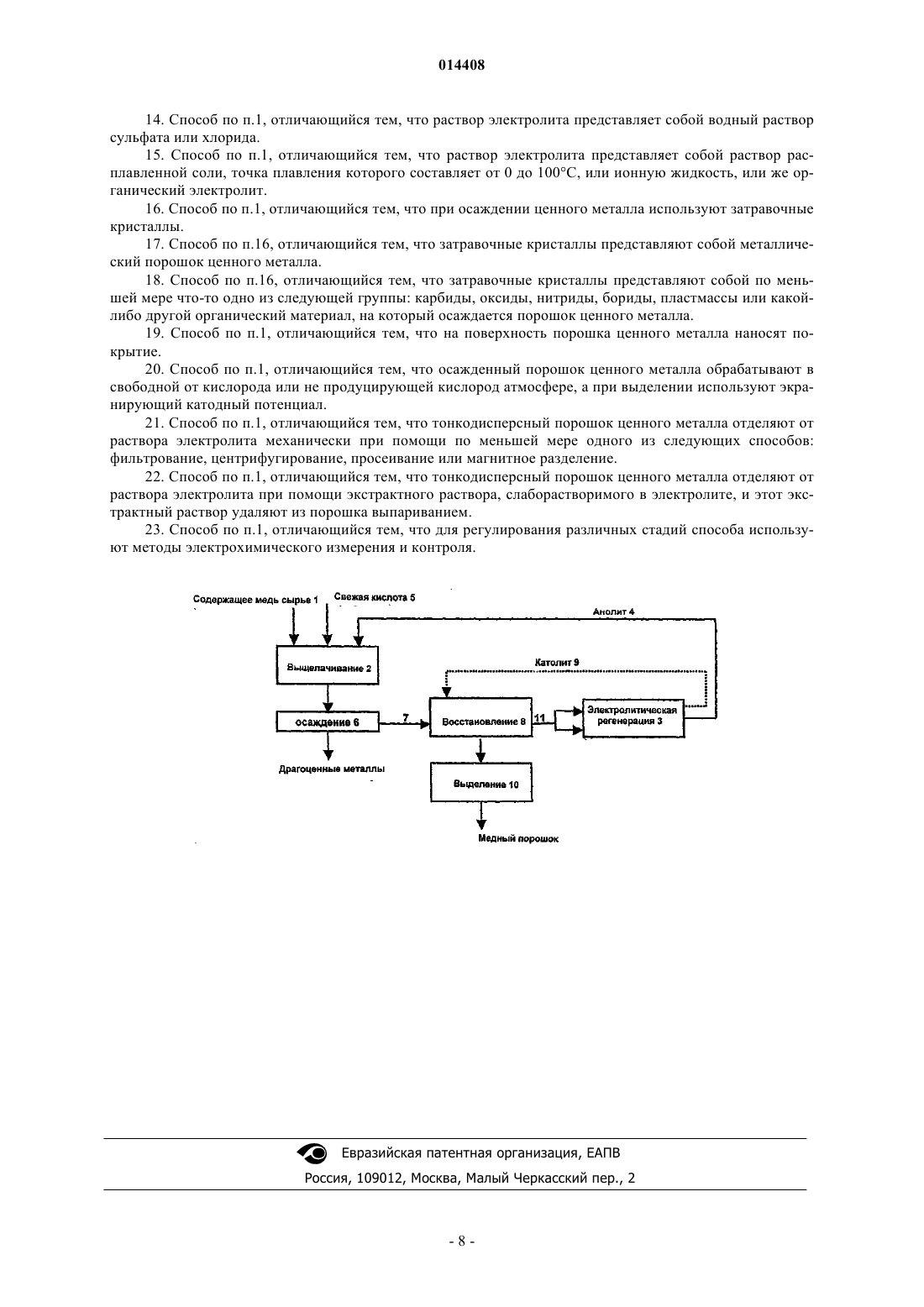

СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА Изобретение относится к способу выщелачивания материала, содержащего ценный металл, и осаждения ценного металла в виде тонкодисперсного порошка путем изменения электрохимического потенциала металла-посредника в растворе. На стадии выщелачивания металл-посредник или вещество-посредник в растворе электролита находится в высокой степени окисления, а на стадии осаждения в раствор подают другой раствор электролита, в котором металл-посредник или вещество-посредник находится в низкой степени окисления. После стадии осаждения раствор, содержащий посредник, подвергают электролитической регенерации, в ходе которой часть посредника вновь окисляют в анодном пространстве до высокого значения потенциала, а часть восстанавливают в катодном пространстве до низкого значения потенциала. 014408 Область изобретения Изобретение относится к способу выщелачивания материала, содержащего ценный металл, и осаждения ценного металла в виде тонкодисперсного порошка путем изменения электрохимического потенциала металла-посредника в растворе. В предлагаемом способе выщелачивают сырье, содержащее ценный металл, и ценный металл осаждают посредством растворов электролитов, которые содержат по меньшей мере один металл-посредник или вещество-посредник, окислительно-восстановительный потенциал которого используют для выщелачивания и осаждения ценного металла. На стадии выщелачивания металл-посредник в растворе электролита находится в высокой степени окисления, чтобы произошло выщелачивание сырья. Для того чтобы осадить растворенный ценный металл, в раствор на стадии осаждения вводят другой раствор электролита, где металл-посредник или вещество-посредник находится в низкой степени окисления. После стадии осаждения раствор, содержащий металл-посредник,подвергают электролитической регенерации, где часть металла-посредника вновь окисляют в анодном пространстве до высокого значения потенциала, а часть восстанавливают в катодном пространстве до низкого значения. Размер и характеристики образующегося тонкодисперсного порошка контролируют, в частности, путем изменения условий осаждения. Уровень техники Получение цветных металлов, таких как медь и никель, из концентрата на первой стадии обычно проводят пирометаллургическим способом. Работу с медным штейном, образующимся на первой стадии обработки, обычно продолжают далее пирометаллургическим путем до тех пор, пока продукт не будет представлять собой анод из литейной меди с содержанием меди 99,9%, который направляют на электролитическую очистку, чтобы получить чистую катодную медь. Изготовление изделий из меди начинают с плавления катода, после чего расплавленную медь можно отливать в желаемую форму, а дальнейшая обработка зависит от тех видов изделий, которые необходимо получить. Дальнейшая обработка никелевого штейна, образовавшегося при пирометаллургической обработке, обычно представляет собой гидрометаллургическую обработку. В этом случае никелевый штейн перемалывают, выщелачивают, проводят очистку раствора и, наконец, водный раствор никеля направляют на электролитическое выделение, чтобы получить чистый катодный никель. Часто в той же самой руде вместе с никелевыми минералами обнаруживают минералы кобальта, в частности сульфиды, а следовательно, способ их получения по большей части такой же. Конечный продукт часто представляет собой металлический кобальт в катодной форме. Конечный продукт при применении способов получения металлов, описанных выше, представляет собой металл в форме катода. Однако зачастую для дальнейшей обработки металла была бы более удобной другая форма, отличающаяся от плоского катода. Из уровня техники известен окислительно-восстановительный способ получения порошка меди, он описан, например, в японской патентной заявке 2002327289, где водный раствор серной кислоты, содержащий титан, направляли в электролитический сосуд. Анод для электролиза изготовлен из чистой меди,а между анодом и катодом расположена диафрагма. Электролит переходит из анодной в катодную камеру, где трехвалентный титан катодного раствора восстанавливает медь в растворе до металлического порошка, который оседает в анодной камере, а затем его извлекают из раствора. В патентной заявке США 2005/0023151 (Phelps Dodge) описан способ получения меди, в котором использование анодной реакции Fe(II)/Fe(III) скомбинировано с традиционным электролитическим выделением меди из раствора сульфата меди. В соответствии с этим способом поступающий на электролиз раствор помимо двухвалентной меди содержит двухвалентное железо. В этом случае катодная реакция это восстановление меди до металла, а анодная реакция - это окисление двухвалентного железа до трехвалентного (Fe(II)/Fe(III. Трехвалентное железо регенерируют под действием SO2 до двухвалентного железа и подают обратно в процесс электролиза. Так как в ходе этой регенерации образуется серная кислота, ее необходимо извлечь из раствора. В этом способе медь получают в виде традиционного катода,но в патентной заявке США 2006/0016684 описано дальнейшее развитие этого способа, где в качестве электролитической ячейки используют проточную ячейку, а медь получают в виде порошка. Когда помимо традиционного электролиза в этих способах используют окислительно-восстановительный потенциал, возникающий вследствие разных степеней окисления железа, то потребление энергии снижается по сравнению с традиционным электрохимическим извлечением металла. Кроме того, образование кислотного тумана происходит менее интенсивно. Описанные выше способы имеют некоторые недостатки. Описанный в японской патентной публикации 2002327289 способ, где для получения порошка меди используют чистую медь, приводит к практически нецелесообразным последствиям, например, к проблемам с анодным скрапом, проблемам электролитического контакта, а тот факт, что порошок меди образуется во множестве точек, приводит к значительному влиянию дефектов качества и создает трудности при контроле. Электролитическое выделение меди путем использования реакций Fe(II)/Fe(III) на аноде также приводит к возникновению различных проблем: вопреки тому факту, что значительная доля порошка меди сходит с катода, по меньшей мере малая часть остается на катоде, вследствие чего катодная секция засоряется, а это приводит к значительным перерывам в процессе. В несколько большем масштабе суще-1 014408 ствуют десятки или сотни точек образования порошка, что приводит к затратным вложениям и к высоким текущим издержкам (эксплуатационным издержкам). Тяжело контролировать качество металлического порошка - размер зерна и морфологию - кроме того, существуют трудности в достижении однородного качества в различных ячейках. Также представляет собой проблему использование SO2 в процессе, это вещество представляет собой фактор риска с точки зрения гигиены труда. Для того чтобы порошок образовался, требуется относительно высокая плотность тока, а это почти всегда приводит к проблемам с чистотой металлического порошка. Кроме того, отделение порошка меди от различных ячеек представляет собой трудоемкий процесс. Цель изобретения Цель настоящего изобретения - избежать недостатков вышеописанных способов и предложить способ, который проще предыдущих и который позволяет получить тонкодисперсный порошок. Краткое изложение изобретения Существенные отличительные признаки изобретения очевидны из прилагаемой формулы изобретения. Изобретение относится к способу получения тонкодисперсного металлического порошка при помощи метода выщелачивания и осаждения материала, содержащего ценный металл. В предлагаемом способе материал, содержащий ценный металл, выщелачивают, а ценный металл осаждают при помощи растворов электролитов, которые содержат по меньшей мере один металл-посредник, а различные величины его или их электрохимических потенциалов используют при выщелачивании и осаждении ценного металла. Выщелачивание и осаждение сырья основано на том факте, что используемый при выщелачивании и осаждении раствор содержит один или более металлов-посредников, электрохимический потенциал которых изменяется под действием электролитической регенерации. Раствор, используемый на стадии выщелачивания материала, содержащего ценный металл, - это анолит, поступающий из процесса электролиза металла-посредника, в котором металл-посредник находится в высокой степени окисления, а осаждение ценного металла проводят поступающим из процесса электролиза католитным раствором, в котором степень окисления металла-посредника ниже, чем на стадии выщелачивания. После стадии осаждения раствор, содержащий металл-посредник, подают на электролитическую регенерацию, в ходе которой часть металла-посредника вновь окисляют в анодном пространстве до высокого значения потенциала, а часть восстанавливают в катодном пространстве до низкого значения потенциала. Образовавшийся при осаждении порошок отделят от раствора любым известным способом. Размер зерен порошка можно контролировать путем изменения условий осаждения. Способ позволяет получить чистые микро- и нанокристаллические порошки. Описание чертежа Чертеж представляет собой схематическое изображение одного из способов, предлагаемых в изобретении. Подробное описание изобретения Традиционно выделение ценного металла в чистом виде выполняют в ходе электролиза, где ценный металл оседает на катоде. В предлагаемом в этом изобретении способе раствор, содержащий ценный металл, не подвергают электролизу, вместо этого на электролиз, т.е. на стадию электролитической регенерации, подают раствор электролита, содержащий один или более металлов-посредников. Следовательно,этот способ можно назвать непрямым электролизом. Выщелачивание материала, содержащего ценный металл, проводят посредством получаемого в ходе электролиза анолита, в котором степень окисления металла-посредника высока, следовательно, он окисляет ценный металл в материале. Если начальный материал, содержащий ценный металл, представляет собой, например, концентрат, то в качестве окислителя в дополнение к анолиту можно использовать кислород воздуха. Ценный металл растворяется в виде растворимой соли той кислоты, которая содержится в циркулирующем электролите. Растворенный ценный металл оседает в виде тонкодисперсного порошка под действием поступающего из процесса электролиза католита, в котором степень окисления металла-посредника низка, следовательно, он восстанавливает ценный металл до металлического состояния. Подаваемый на выщелачивание материал, содержащий ценный металл, обычно представляет собой продукт пирометаллургического или гидрометаллургического процесса или же скрап, однако концентрат, например, также пригоден для выщелачивания в качестве сырья. Один из пригодных начальных материалов для предлагаемого способа представляет собой промежуточный продукт, получаемый при конверсии, например, MexS. Получение промежуточного продукта путем конверсии описано, например,в патентных публикациях WO 2005 007905, 2005 007902 и 2005 007901. Значительную часть примесей удаляют во время конверсии, при этом, например, благородные металлы обогащаются до MexS. В случае если ценный металл представляет собой медь, сырье может быть медной рудой, медным концентратом, полученным путем конверсии продуктом состава CuxS, содержащим драгоценный металл, черновой медью,медным скрапом и т.д. В случае других металлов необходимо, чтобы сырье было растворимо в анолите. Решающим моментом при использовании способа является прямое непрерывное измерение влияющих электрохимических потенциалов и структур на различных стадиях процесса, например, в соответст-2 014408 вии с патентом США 5108495. В соответствии с предлагаемым способом осаждаемый металл выделяют в виде частиц необходимого размера, который может находиться в интервале от миллиметрового до нанометрового интервала. Окисление металла-посредника проводят в электролитической ячейке, которая снабжена диафрагмой, расположенной между анодом и катодом. Необходимое для электролиза оборудование относительно компактно, потому что твердые вещества не растворяются на аноде и не осаждаются на катоде. В ходе электролиза, который проводят в циркулирующем растворе, содержащем посредник, напряжение на ячейке остается относительно низким, так как нет намерения получить кислород, хлор или другой эквивалентный газ на аноде, или же водород на катоде. Типично напряжение на ячейке довольно низко - ниже 2,0 В, оно зависит от качества электродов, расстояния, вида электролита, плотности тока, температуры и т.д. В качестве примера использования диафрагмы можно упомянуть, что она поднимает напряжение на ячейке, например приблизительно на 50-100 мВ при электролизе содержащих никель продуктов. Напряжение на ячейке остается низким, потому что расстояние между анодом и катодом мало, так как через ячейку протекает единственный циркулирующий электролит, который образует окисляющий анолит и восстанавливающий католит при регенерации. В контексте описываемого здесь посредник или металл-посредник означает один или более металлов, из которых по меньшей мере один на стадии выщелачивания материала, содержащего ценный металл, имеет степень окисления, достаточно высокую для выщелачивания ценного металла, и по меньшей мере одна из степеней окисления посредника на стадии осаждения растворенного ценного металла достаточно низка для того, чтобы осадить ценный металл в виде металлического порошка. В некоторых случаях посредник может также представлять собой вещество, которое обладает соответствующими окислительно-восстановительными свойствами. Сам по себе электролит, т.е. циркулирующий раствор, используемый при выщелачивании и осаждении, в принципе может быть любым электролитом на водной, органической основе или на основе расплава соли. Если ценный металл представляет собой медь, никель, кобальт или олово, то циркулирующий раствор предпочтительно представляет собой водный раствор либо на основе сульфата, либо на основе хлорида. Электролит может также представлять собой, например, борофторидный электролит или фторид кремния. В случае, когда целью производства являются относительно неблагородные металлы в форме порошка, то более практично использовать какой-либо вид электролита на неводной основе. В случае электролитов, представляющих собой низкотемпературный солевой расплав, существует достаточно широкий рабочий интервал. Температура плавления расплавленной соли предпочтительно находится между 0 и 800 С. При отладке способа можно также использовать низкотемпературные ионные жидкости. Когда необходимый раствор, содержащий ценный металл, получают из начального материла путем выщелачивания последнего анолитом, его подвергают осаждению (cementation) или, если необходимо,некоторым другим процедурам очистки раствора. Когда образующийся порошок ценного металла представляет собой медный порошок, в циркулирующем растворе могут присутствовать металлы, в достаточной степени менее благородные, чем медь, такие как цинк, железо и марганец, но перед осаждением медного порошка необходимо удалить вещества более благородные, чем медь, и вещества, которые осаждаются с медью. Вещества, который нужно удалить, - это, например, золото, серебро, селен, а также соединения, содержащие теллур, сурьму и висмут. Очистку раствора проводят, используя или один, или несколько традиционных способов очистки, таких как осаждение примеси (например, с использованием порошка меди), ионный обмен или жидкость-жидкостная экстракция. Кроме того, можно использовать процессы совместного осаждения, адсорбции, предварительного электролиза или кристаллизации. Для того чтобы сохранять количество примеси в растворе на приемлемом уровне, некоторые из примесей можно удалить путем перенаправления части электролита в боковой поток, где проводят процесс в соответствии с предыдущим уровнем техники, такой как электролиз в малом масштабе, например, для того,чтобы удалить цинк, никель, железо и кобальт. Боковой поток можно типично извлекать, например, из католита, содержащего металл-посредник. Электролитически получаемый анолит, который используют в качестве стартового материала для выщелачивания, следует выбирать таким образом, чтобы он выщелачивал необходимый ценный металл и при этом не выщелачивал в существенной степени никаких примесей. Таким образом, например, медь в подаваемом материале растворяется, но примеси в принципе остаются нерастворенными. В то же самое время на стадии осаждения растворитель-основу для католита и металл-посредник в нем следует выбирать, ориентируясь на подходящую восстановительную силу, так чтобы только необходимый ценный металл восстанавливался до металлического состояния. Таким способом получаемый порошок можно выделить в чистом виде. Одним из наиболее выгодных применений способа является производство медного порошка. Другие подходящие ценные металлы - это, например, никель и кобальт. Используемым при описании способа примером является пример получения медного порошка, но изобретение не ограничено только медью. Посредник, используемый для выщелачивания исходного медного материала и осаждения порошка,-3 014408 может представлять собой все подходящие окислительно-восстановительные пары, которые делают возможными необходимые выщелачивание и осаждение. Виды посредников или окислительновосстановительных пар, которые можно использовать, - ванадий, хром и титан по отдельности или вместе, или же совместно с некоторыми другими окислительно-восстановительными парами, такими как железо. В дополнение к ним в качестве посредников можно использовать, например, марганец, кобальт,цинк, самарий, европий, иттербий, уран, щелочные и щелочно-земельные металлы как по отдельности,так и совместно. Увеличение степени окисления одного или более посредников в растворе в ходе электролиза происходит тогда, когда между анодом и катодом используют подходящую диафрагму. Образующиеся в ходе электролиза металлы-посредники, которые окисляют содержащий медь материал, используют при выщелачивании несущего медь материала. Таким образом, посредник в анолитном растворе типично представляет собой по меньшей мере один из следующих металлов: V4+, V5+, Fe3+, Cr4+,Cr5+, Cr6+, Mn3+, Mn4+, Mn6+ и Mn7+. При осаждении растворенной меди используют восстанавливающие медь металлы-посредники, образующиеся на катоде, при этом в католитном растворе находится по меньшей мере один из следующих металлов: V2+, Cr2+ и Ti3+. Металл, действующий в качестве посредника, может быть активным либо в анолите, либо в католите, либо в обоих из них. Свойства, связанные с плотностью и постоянством диафрагмы, играют решающую роль при осуществлении процесса. В уровне техники известны готовые к использованию варианты диафрагм, в соответствии с которыми диафрагма представляет собой главным образом механический разделитель, или же она может обладать в различной степени выраженными ионоселективными свойствами. В предлагаемом способе можно также использовать множество методов герметизации диафрагмы в зависимости от рабочего раствора, так что рабочий раствор может содержать соединения, в состав которых входят Ti, Si, С,Sb или Sn. В качестве наипростейшего варианта диафрагма может представлять собой, например, используемую в кобальтовых и никелевых ячейках для электролиза териленовую ткань, которая доказала свою пригодность. В результате проведенных тестов было обнаружено, что выщелачивающая сила анолита и кинетика растворения содержащего медь материала зависят от состава анолита - как от концентрации кислоты в нем, так и от содержания следовых количеств элементов в растворе, таких как, например, концентрации кислорода, хлора и сурьмы. Преимуществом способа является то, что стадии процесса контролируют и направляют при помощи электрохимических методов, основанных на использовании минеральных электродов, которые описаны, например, в патенте США 5108495. Электрохимические способы предпочтительно включают измерения концентраций и определение окислительно-восстановительных уровней отдельных растворов и материалов, а также изучение поверхностных структур при помощи импедансной спектроскопии (электрохимическая импедансная спектроскопия, ЭИС) или фазочувствительных переменнотоковых методов. На размер и качество металлического порошка можно влиять, используя затравочные кристаллы и/или добавки при осаждении. Выше описан способ получения порошка чистого металла, где тот же самый порошок рециркулируют в виде затравочных кристаллов. Однако если требуется получить порошок,включающий другие материалы, это можно осуществить, используя требуемый материал в качестве затравки при осаждении. Так на стадии осаждения можно добавлять карбиды, оксиды, нитриды, бориды,пластмассы или другие материалы, под действием которых металлический порошок оседает. Альтернативой является поверхностная обработка получаемого порошкового продукта. В частности, когда речь идет о меди или другом легко окисляемом веществе, следует помнить, что после стадии осаждения обработку нужно проводить в среде, не содержащей кислород или не продуцирующей его, чтобы предотвратить окисление порошка. Способ описан со ссылкой на принципиальную схему, представленную на фиг. 1, на примере получения медного порошка. Сырье для получения тонкого медного порошка может представлять собой, например, анодную медь, конвертерную медь, медный скрап, сульфиды меди, либо медные концентраты,или же частичные оксиды меди. Если главная цель - получить тонкодисперсный порошок из твердой меди при помощи предлагаемого способа, то начальным материалом может быть также катодная медь. Содержащий медь материал 1 обычно подают в форме гранул на выщелачивание 2, которое проводят, например, в виде сульфатного выщелачивания под действием анолита 4, выходящего после электролитической регенерации 3. Выщелачивание может быть также хлоридным. Анолит включает металл в высокой степени окисления, выбранный в качестве посредника, так что медь растворяется. Преимущественно в качестве окисляющего посредника можно использовать анолит, содержащий ванадий и, возможно, железо. Содержащийся в анолите ванадий в этом случае находится в степени окисления V5+ и/илиV4+, а в ходе реакций он восстанавливается до V3+. Для изменения условий на стадию выщелачивания можно подавать свежую кислоту 5. Выщелачивание проводят в одну или несколько стадий, а каждая стадия включает один или более реакторов с перемешиванием. Ради простоты на чертеже показана только одна стадия. Условия регулируют так, чтобы более благородные, чем медь, металлы и соединения металлов не растворялись, так что они образуют осадок, который отделяют от раствора на конечной стадии - осаждение 6. Выщелачивание драгоценных металлов также возможно, так что их удаляют из раствора селективно. Раствор можно дополнительно подвергать обычной очистке, чтобы удалить, например,-4 014408 растворенные никель, кобальт и цинк (подробно не показано). Раствор 7 сульфата меди, очищенный от драгоценных металлов, подают на восстановление 8, где проводят восстановление при помощи католита 9, подаваемого в раствор. Католит включает металл в низкой степени окисления, выбранный в качестве посредника, так что он осаждает восстановленную медь в виде металлического порошка. Содержащийся в католите ванадий находится в степени окисленияV2+ и окисляется до V3+. Осаждение также проводят в одну или несколько стадий, в одном или нескольких реакторах с перемешиванием, и высадившийся в их нижних частях порошок удаляют. Порошок подают на выделение 10, где его обрабатывают в инертной атмосфере или в атмосфере защитного газа, что предотвращает окисление порошка. Форма процесса выделения зависит от размера частиц полученного порошка. В случае более грубозернистого порошка выделение можно провести механически при помощи по меньшей мере одного из способов выделения: фильтрование, центрифугирование, просеивание или магнитное разделение. В случае порошка с наноразмерными частицами более рентабельно использовать экстракцию малорастворимым органическим раствором электролита или центрифугирование, а не фильтрование. Экстрактный раствор отделяют от порошка путем выпаривания. Использование центрифуги для отделения порошка и последующая обработка, такая как промывание, имеют то преимущество, что легко комбинировать их с катодной защитой от коррозии и очисткой катода. Размер и форму частиц осаждаемого порошка можно регулировать путем изменения переменных процесса, таких как концентрация, температура, окислительно-восстановительные уровни и условия смешения. Кроме того, можно использовать затравочные кристаллы и добавки. Покидающий стадию осаждения раствор 11 электролита, в котором ванадий, действующий в качестве посредника, находится в состоянии V3+ и который состоит как из анолита, подаваемого на стадию выщелачивания, так и из католита, подаваемого на осаждение, направляют на электролитическую регенерацию 3: некоторое количество - в анодное пространство и некоторое количество - в катодное пространство. Во время регенерации часть трехвалентного ванадия в растворе окисляется на аноде до четырех- и/или пятивалентного, а часть восстанавливается на катоде до двухвалентного. В электролитической регенерации очень важно, чтобы выходы по току анодной и катодной реакций были в равновесии. На практике это означает, что окислительный уровень и/или окислительная способность анолита при необходимости могут быть увеличены путем подачи кислородсодержащего газа в систему, а восстановительная сила католита может быть увеличена путем проведения дополнительного восстановления в ходе очистки раствора или же отдельно. Как указано выше, раствор электролита может также содержать несколько промежуточных металлов, которые либо функционируют в качестве окислителей или восстановителей, либо активны только на другой стадии процесса. Равновесие катодного выхода по току означает, что на катоде образуется достаточное количество ионов-восстановителей. Анодный выход по току влияет главным образом на напряжение на ячейке, и не так сильно - на возможности выщелачивания сырья, так как в дополнение к анодным продуктам в выщелачивании можно использовать воздух или кислород и т.п. в тех случаях, когда в исходном материале необходимо окислить вещества, отличающиеся от ценных веществ. Этот случай имеет значение, если сырье представляет собой, например, концентрат, такой как концентрат CuFeS2 или концентрат(Ni, Fe, Co)9S8. Примеры Пример 1. Исходный материал, используемый в проведенных тестах, представлял собой гранулированную неочищенную медь, полученную способами от прямого до конверторного, а анализ компонентов смеси дал следующие результаты: Гранулы конвертерной меди и медный скрап (в соотношении 82:18) выщелачивали при температуре 85 С в две стадии в сульфатном анолите. Анолит представлял собой циркуляционный раствор из-5 014408 анодного пространства электролиза раствора металла-посредника, в котором было 150 г/л H2SO4, 15 г/лV4+ и 10 г/л V5+, 3,2 г/л Ni2+, 1,7 г/л Fe3+ и 1,1 г/л Zn2+. Элементы более благородные, чем медь, осаждали из раствора, так что их содержание опускалось до уровня ниже 1 мг/л согласно электрохимическому контролю с использованием медного порошка и других известных реагентов. As, Sb, Bi и Sn также осаждали совместно известными способами до концентраций ниже 1 мг/л. Медный порошок осаждали из полученного раствора Cu2+V3+Fe2+Ni2+Zn2+ и H2SO4 под действием католита, т.е. раствора сульфата V2+. В качестве зародышевых кристаллов при осаждении использовали тонкодисперсный медный порошок, так что в результате был получен медный порошок, по существу, из сферических частиц с размером зерен от 0,8 до 1,5 мкм. При восстановлении окислительно-восстановительный уровень составлял -460 - -410 мВ,медный электрод против AgCl/Ag электрода. Полученный медный порошок отделяли при помощи центрифуги, а часть тонкого медного порошка возвращали в качестве зародышевых кристаллов. Полученный продукт промывали при катодной защите в атмосфере защитного газа при помощи центрифуги. Что касается чистоты, то полученный высушенный и полностью свободный от кислорода медный порошок представлял собой тот же тип продукта, что и катодный продукт, образующийся в ходе традиционной электролитической очистки. Полученный медный продукт обладает повышенными пластическими свойствами, следовательно, его можно напрямую использовать для формования. После отделения медного порошка свободный от меди раствор подавали на электролитическую регенерацию в электролитическую ячейку, снабженную диафрагмой, при рабочей температуре 60 С. В анодном пространстве V3+ окислялся до V4+ и до V5+, а в катодном пространстве V3+ восстанавливался доV2+, при этом напряжение на ячейке составляло 1,85 В, а плотность тока составляла 750 А/м 2. Образовавшийся при выщелачивании гранулированного материала анодный шлам был, по существу, того же типа, что и при традиционной электролитической очистке, и его обрабатывали до получения конечных продуктов обычным образом. Пример 2. В проведенном тесте исходным материалом был концентрат CuxS, содержащий драгоценные металлы (х 1,85), поступающий с выщелачивания и флотации и полученный конверсией, при содержании меди 68,4%. Другие компоненты в концентрате CuxS были представлены силикатами SiO2 (3,7%), а остаток представлял собой FeS2 и другие минералы, характерные для медного концентрата. Концентрат CuxS выщелачивали при температуре примерно 95 С в анолит, который представлял собой раствор сульфата Fe3+-Cr3+-NH4+. Образовавшийся при выщелачивании раствор Fe2+-Cu2+-Cr3+, pH которого находился в интервале от 1,6 до 2,0, очищали тем же способом, что и в примере 1, используя осаждение и совместное осаждение. Ценные вещества из остатка после выщелачивания и осаждения выделяли известными способами. Раствор Cu2+, очищенный от веществ более благородных, чем медь, и от веществ, которые пытались восстановиться вместе с медью, направляли вместе с католитом, подаваемым с электролиза, вследствие чегоCu2+ восстанавливалась в присутствии зародышевых кристаллов. Восстановление меди до металлического порошка происходило по реакции Cu22Cr2+Cu+2Cr3+, порошок металла удаляли из электролита так же, как и в примере 1. После осаждения электролит регенерировали в ходе электролиза до раствора сульфата Fe3+-Cr3NH4 , содержащего H2SO4 (анолит) и католит, содержащий Cr2+ при температуре 55 С. В ходе регенерации величина рН промежуточного раствора находилась в интервале от 2,25 до 2,5, напряжение на ячейке составляло 2,5 В, а выход по току Cr3 е-=Cr2+ составил 92,5%. Анолит направляли на электрохимически контролируемое выщелачивание сырья CuxS, содержащего благородный металл, а католит направляли на осаждение меди из электрохимически контролируемого и очищенного медного электролита. Пример 3. Одним из примеров сырья, используемого в тесте, был медный концентрат, анализ которого дал следующие результаты:-6 014408 Медь в концентрате присутствовала главным образом в виде CuFeS2. В качестве циркулирующего электролита выбрали раствор галида железа-хрома-щелочногощелочно-земельного металла, в котором металл-посредник, действующий в качестве окислителя, был представлен Fe3+, регенерируемым в анодной секции в ходе электролиза, а металл-посредник, действующий в качестве восстановителя, был представлен Cr2+, который получали электролитически на катоде. Выщелачивание медного концентрата проводили в противотоке при температуре 95-105 С при атмосферных условиях. Время удержания твердых веществ составляло 10,5 ч, выход выщелачивания для меди составил 99,3%, а для золота - 87,8%. Так как анодного продукта Fe3+ не было достаточно для окисления всего медного концентрата, при выщелачивании использовали газообразный кислород как средство задействовать окислительно-восстановительную пару Cu2/Cu+. Завершающей стадией выщелачивания была стадия восстановления Cu2MexSCu+, которая проходила главным образом с участием минералаCuFeS2, и примерно 10% проводили с CuxS, полученным при конверсии. Так как электролит представлял собой концентрированный раствор галида, то растворимость Cu+, как известно, была высока. Очистку раствора от примесей, которые осаждались вместе с медным порошком, проводили путем незначительного увеличения рН, путем осаждения, совместного осаждения и короткого предварительного электролиза (0,2% эквивалента меди). После очистки раствора проводили восстановление меди до порошка металлической меди при помощи Cr2+. Полученный медный порошок был чище, чем обычный медный катод. Окончательную обработку порошка проводили тем же способом, что и в примере 1. Электролитическую регенерацию электролита при помощи электролиза, дающего Fe3+ и Cr2+, проводили при напряжении 1,34 В. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения тонкодисперсного порошка ценного металла методом выщелачиванияосаждения материала, содержащего ценный металл, отличающийся тем, что материал, содержащий ценный металл, выщелачивают и осаждают при помощи растворов электролитов, которые содержат по меньшей мере один металл-посредник, при этом анолит, подаваемый с электролитической регенерации,используют в качестве выщелачивающего раствора на стадии выщелачивания содержащего ценный металл материала, причем в указанном анолите один или более металлов-посредников находятся в высокой степени окисления, а осаждение ценного металла в виде металлического порошка проводят при помощи поступающего с того же самого электролиза раствора католита, в котором степень окисления одного или более металлов-посредников ниже, чем на стадии выщелачивания. 2. Способ по п.1, отличающийся тем, что после стадии осаждения раствор, содержащий один или более металлов-посредников, направляют на электролитическую регенерацию, в ходе которой одна часть раствора, содержащего металл-посредник или металлы-посредники, окисляется в анодном пространстве вновь до высокого значения потенциала, а другая часть восстанавливается в катодном пространстве до низкого значения потенциала. 3. Способ по п.1, отличающийся тем, что в ходе электролитической регенерации используют диафрагму между анодом и катодом. 4. Способ по п.1, отличающийся тем, что раствор, содержащий ценный металл, очищают перед стадией осаждения путем осаждения металлов более благородных, чем ценные металлы, и проведения очистки раствора. 5. Способ по п.1 или 2, отличающийся тем, что ценный металл представляет собой медь. 6. Способ по п.1 или 2, отличающийся тем, что ценный металл представляет собой один из следующих металлов: никель, кобальт или олово. 7. Способ по п.1 или 2, отличающийся тем, что металл-посредник представляет собой один из следующих металлов: ванадий, титан, хром или железо. 8. Способ по п.1 или 2, отличающийся тем, что металл-посредник представляет собой один или более из следующих металлов: марганец, кобальт, цинк, самарий, европий, иттербий, уран, щелочной или щелочно-земельный металл. 9. Способ по п.1 или 2, отличающийся тем, что в растворе, содержащем несколько металловпосредников, один из посредников активен в анолите, а другой металл-посредник активен в католите. 10. Способ по п.1, отличающийся тем, что материал, содержащий ценный металл, представляет собой продукт пирометаллургического процесса. 11. Способ по п.1, отличающийся тем, что материал, содержащий ценный металл, представляет собой продукт обогащения или гидрометаллургического процесса или же промежуточный продукт, полученный путем конверсии. 12. Способ по п.1, отличающийся тем, что материал, содержащий ценный металл, представляет собой материал типа скрапа. 13. Способ по п.1, отличающийся тем, что ценный металл растворяется в виде растворимой соли той кислоты, которая содержится в растворе электролита.-7 014408 14. Способ по п.1, отличающийся тем, что раствор электролита представляет собой водный раствор сульфата или хлорида. 15. Способ по п.1, отличающийся тем, что раствор электролита представляет собой раствор расплавленной соли, точка плавления которого составляет от 0 до 100 С, или ионную жидкость, или же органический электролит. 16. Способ по п.1, отличающийся тем, что при осаждении ценного металла используют затравочные кристаллы. 17. Способ по п.16, отличающийся тем, что затравочные кристаллы представляют собой металлический порошок ценного металла. 18. Способ по п.16, отличающийся тем, что затравочные кристаллы представляют собой по меньшей мере что-то одно из следующей группы: карбиды, оксиды, нитриды, бориды, пластмассы или какойлибо другой органический материал, на который осаждается порошок ценного металла. 19. Способ по п.1, отличающийся тем, что на поверхность порошка ценного металла наносят покрытие. 20. Способ по п.1, отличающийся тем, что осажденный порошок ценного металла обрабатывают в свободной от кислорода или не продуцирующей кислород атмосфере, а при выделении используют экранирующий катодный потенциал. 21. Способ по п.1, отличающийся тем, что тонкодисперсный порошок ценного металла отделяют от раствора электролита механически при помощи по меньшей мере одного из следующих способов: фильтрование, центрифугирование, просеивание или магнитное разделение. 22. Способ по п.1, отличающийся тем, что тонкодисперсный порошок ценного металла отделяют от раствора электролита при помощи экстрактного раствора, слаборастворимого в электролите, и этот экстрактный раствор удаляют из порошка выпариванием. 23. Способ по п.1, отличающийся тем, что для регулирования различных стадий способа используют методы электрохимического измерения и контроля.

МПК / Метки

Метки: получения, порошка, способ, металлического

Код ссылки

<a href="https://eas.patents.su/9-14408-sposob-polucheniya-metallicheskogo-poroshka.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения металлического порошка</a>