Система для проходки горных выработок в сложноструктурных массивах крепких пород

Формула / Реферат

1. Система для проходки горных выработок в сложноструктурных массивах крепких пород, состоящая из подсистем отделения горной массы, уборки горной массы и закрепления образовавшегося пространства, отличающаяся тем, что с целью повышения производительности, снижения металлоемкости, энергоемкости и повышения безопасности ведения горных работ система включает породоразрушающий орган, эластичную транспортную оболочку, гибкий породоудаляющий элемент в виде шнека (шнеков), управляющую систему, исполнительные механизмы по управлению процессами разрушения и транспортирования диспергированной породы.

2. Система по п.1, отличающаяся тем, что породоразрушающий орган включает источник электрической энергии, накопитель энергии, преобразователь частоты, коммутатор, цилиндр, в котором помещается центральный электрод, состоящий из поршня-бойка и наковальни, соленоид, магнитный диполь с возможностью регулирования его пространственного положения по отношению к рабочей поверхности забоя и продольной оси скважины, который установлен с возможностью регулирования его угла поворота (a=5-60°) по отношению к продольной оси Z бурового снаряда и по отношению к горизонтальной плоскости X-Y (b=5-60°).

3. Система по п.1, отличающаяся тем, что магнитный диполь размещен в кольцевой камере, заполненной хладагентом.

4. Система по п.1, отличающаяся тем, что магнитный диполь выполнен из материала с высокотемпературной сверхпроводимостью.

5. Система по п.1, отличающаяся тем, что магнитный диполь включается в момент верхнего положения поршня-бойка, а выключается в нижнем положении поршня-бойка при достижении сопротивления в зоне плазменного электротеплового пробоя выше электросопротивления породообразующих минералов, т.е. до момента полной диспергации породы, причем индукция магнитного поля находится в пределах 1,5-5 Т, длительность импульсов в пределах 100-300 мкс, частота следования импульсов - 102-5×105 Гц, а параметры упругих волн напряжений характеризуются амплитудой 150-250 МПа с частотой 0,5-2,5×102 Гц и длительностью 0,5-2 мс с выходом на максимум в пределах 1 мс.

6. Система по п.1, отличающаяся тем, что подсистема уборки горной массы представлена герметичной цилиндрической гибкой транспортной оболочкой, выполненной из высокопрочного, износостойкого и эластичного материала, например полиуретана, внутри которой расположен гибкий шнек (шнеки) между внешней цилиндрической поверхностью рабочего породоразрушающего органа и поверхностью горной выработки.

7. Система по п.1, отличающаяся тем, что подсистема закрепления образовавшегося пространства представлена герметичной цилиндрической гибкой транспортной оболочкой, внутри которой по образующей внутренней поверхности размещены: тяговые элементы и кольцо (а), изготовленные из высокопрочного полимерного материала, например тонковолокнистого стеклопластика, прижимные устройства тяговых элементов, а также исполнительные механизмы управления в виде шаговых электродвигателей, управляемых промышленным компьютером по заданной программе.

8. Система по п.1, отличающаяся тем, что под действием собственного веса или прижимными устройствами головная часть рабочего органа осуществляет жесткое зацепление лопастей шнека (шнеков) со стенками выработки, что при соответствующем направлении вращения шнека (шнеков) приводит к поступательному движению вперед или назад по заданной программе.

9. Система по п.1, отличающаяся тем, что изменение пространственного положения гибкой транспортной оболочки и породоразрушающего органа осуществляется по сигналу управления посредством тяговых элементов, колец и прижимных устройств, обеспечивающих плотный контакт с внутренней поверхностью транспортной оболочки.

10. Система по п.1, отличающаяся тем, что в породоразрушающем органе центральный и периферийные электроды выполнены из электропроводящего материала, например из вольфрама, молибдена и (или) фуллереноподобных структур.

Текст

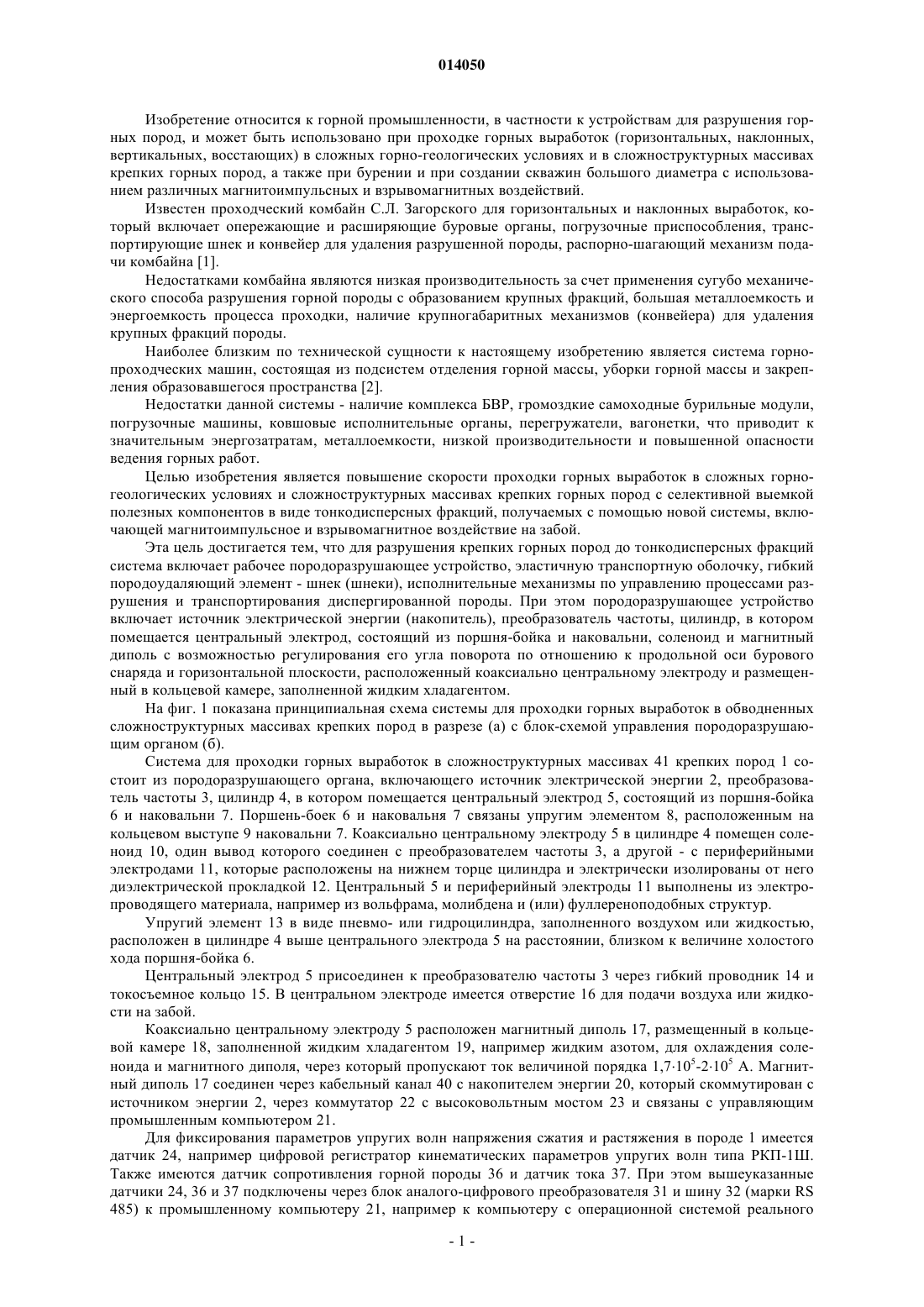

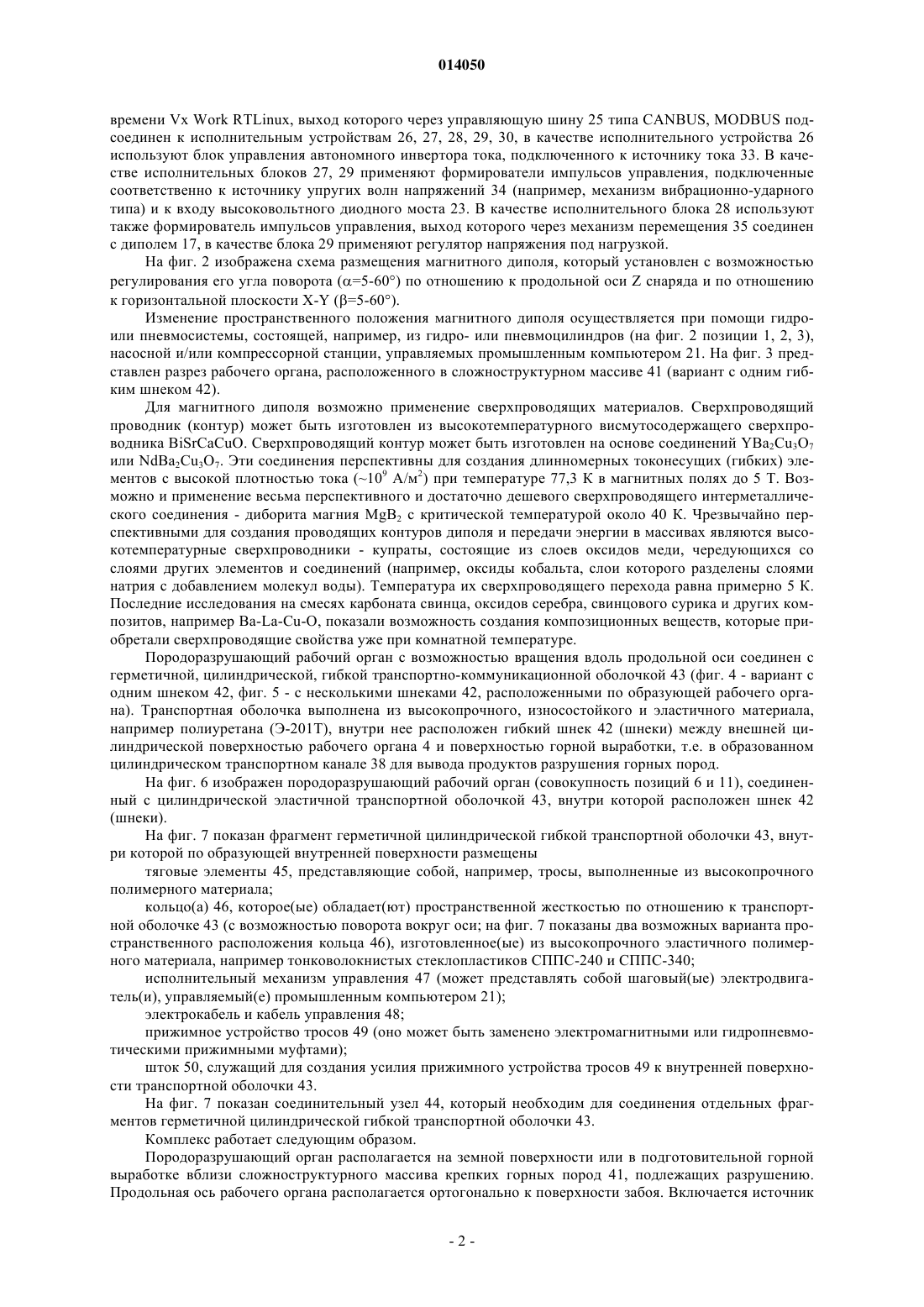

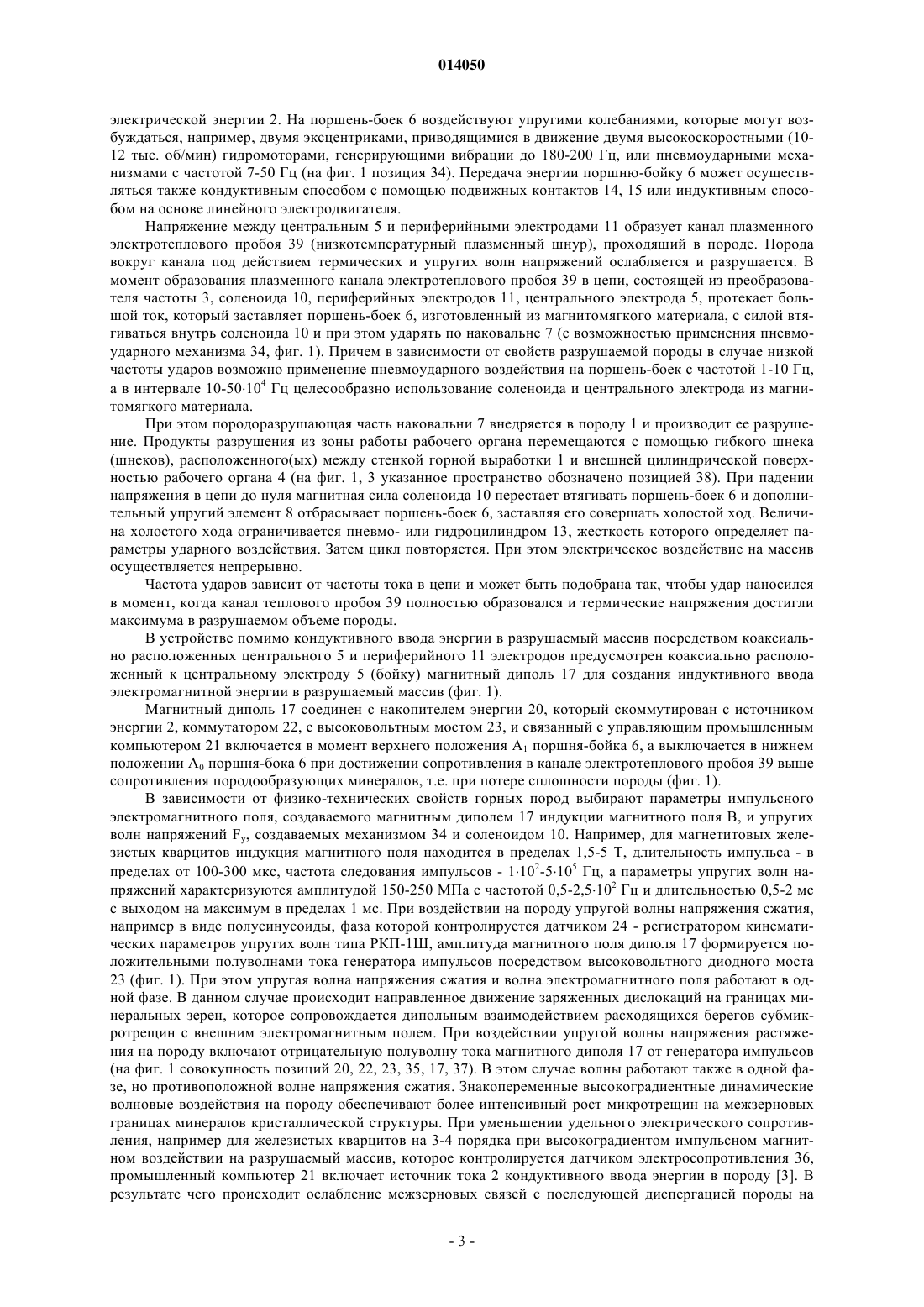

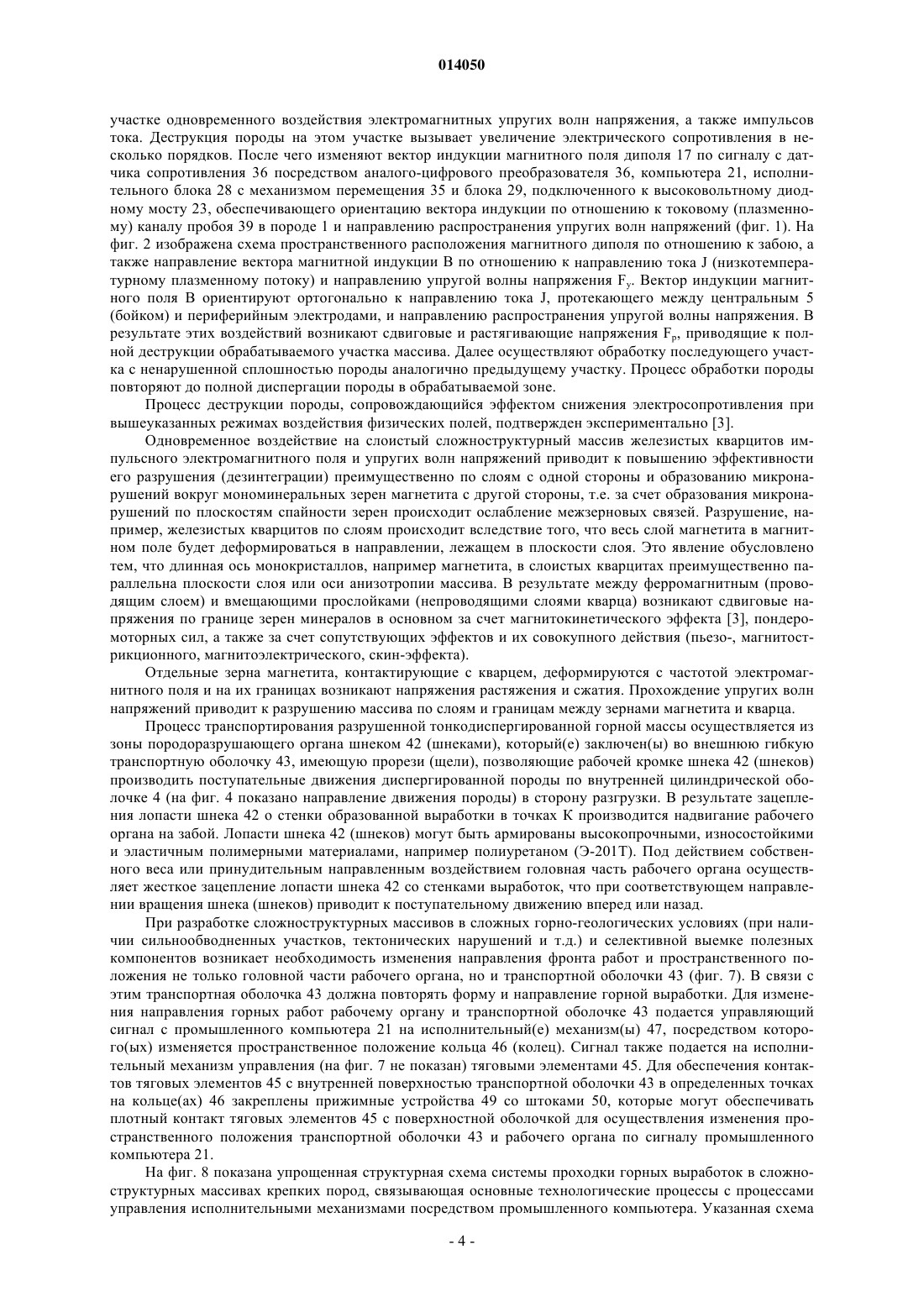

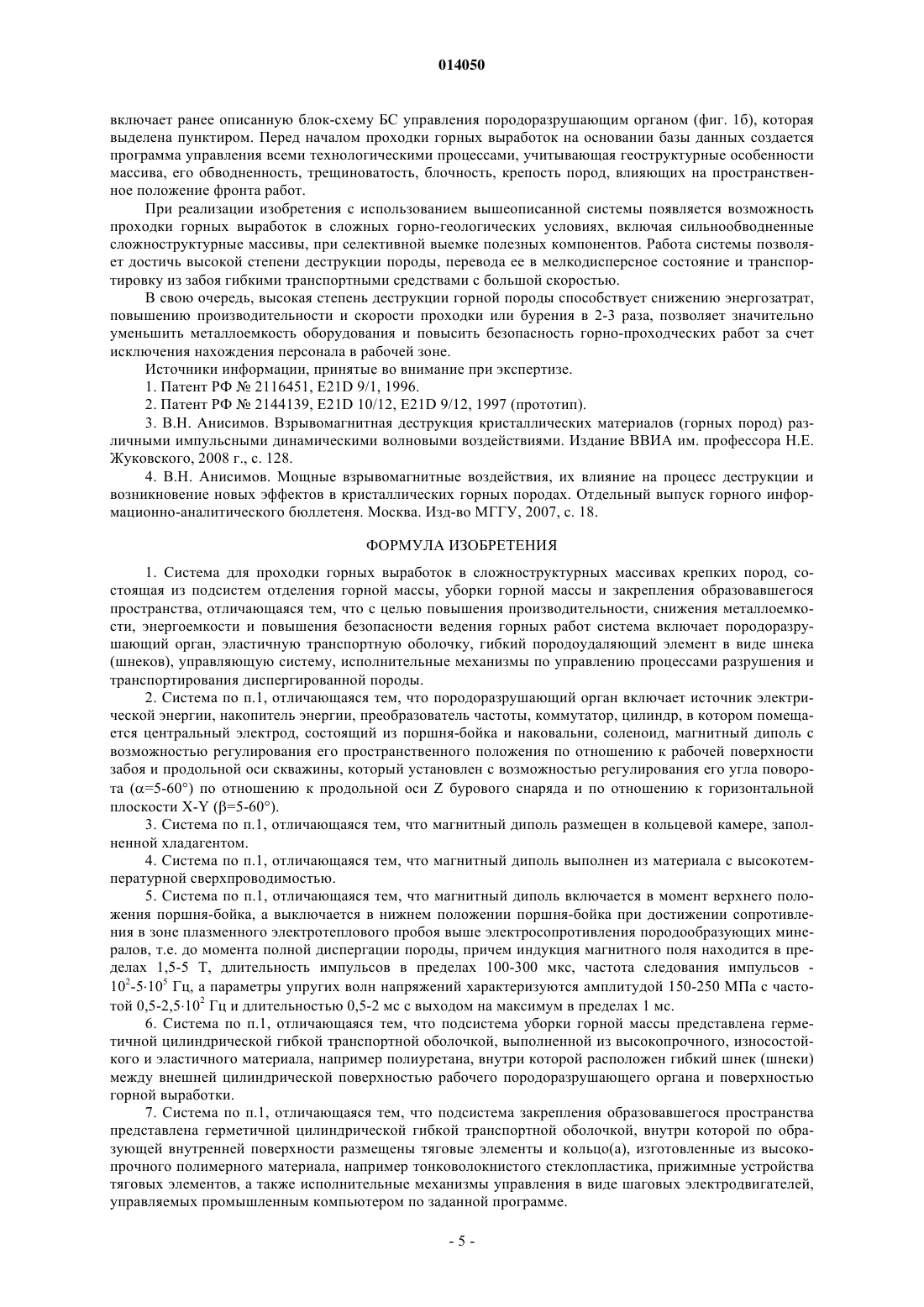

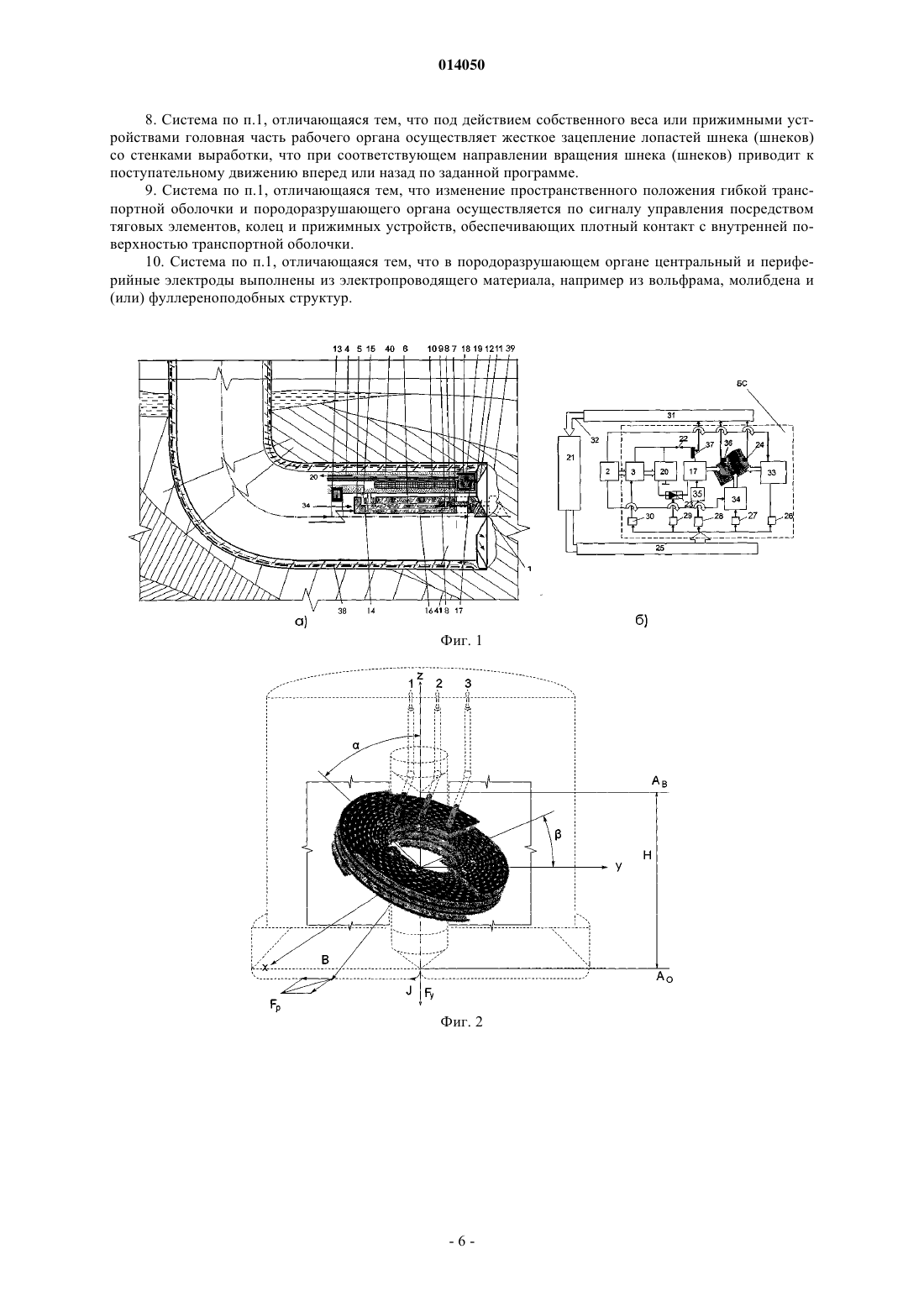

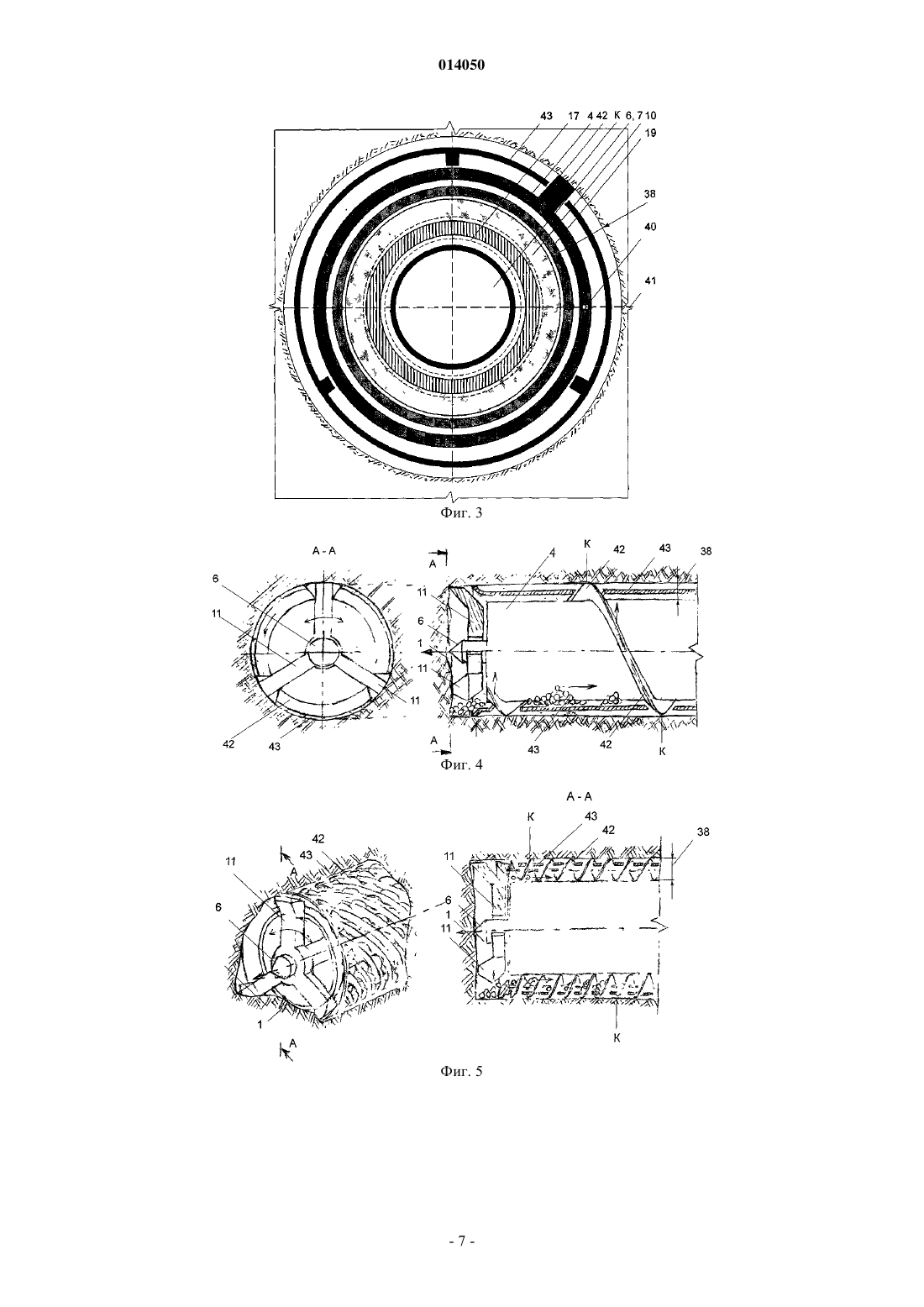

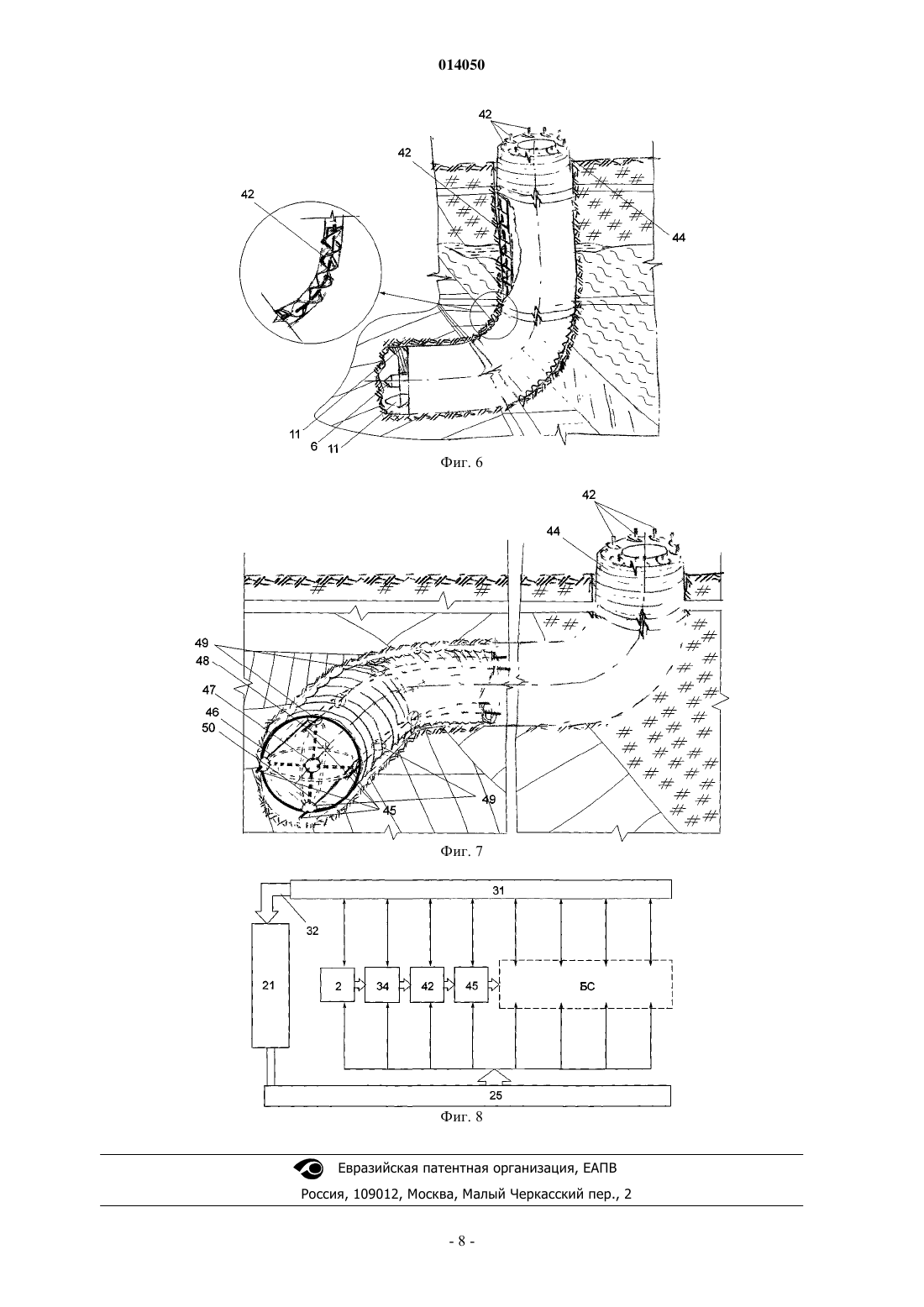

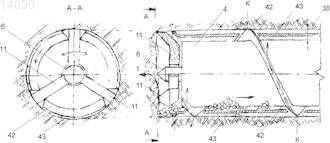

СИСТЕМА ДЛЯ ПРОХОДКИ ГОРНЫХ ВЫРАБОТОК В СЛОЖНОСТРУКТУРНЫХ МАССИВАХ КРЕПКИХ ПОРОД(71)(73) Заявитель и патентовладелец: ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ "МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ГОРНЫЙ УНИВЕРСИТЕТ" Анисимов Виктор Николаевич (RU) Изобретение относится к горной промышленности, в частности к устройствам для разрушения горных пород, и может быть использовано при проходке горных выработок (горизонтальных,наклонных, вертикальных, восстающих) в сложных горно-геологических условиях и в сложноструктурных массивах крепких горных пород при селективной выемке полезных компонентов, а также при бурении и создании скважин большого диаметра с использованием магнитоимпульсных и взрывомагнитных воздействий. Целью изобретения является повышение скорости проходки горных выработок в сложных горно-геологических условиях и сложноструктурных массивах крепких горных пород с селективной выемкой полезных компонентов в виде тонкодисперсных фракций, получаемых с помощью новой системы, включающей магнитоимпульсное и взрывомагнитное воздействие на забой. Эта цель достигается тем, что для разрушения крепких горных пород до тонкодисперсных фракций система включает породоразрушающий орган, герметичную эластичную транспортную оболочку, гибкий породоудаляющий элемент шнек (шнеки), исполнительные механизмы по управлению процессами разрушения и транспортирования диспергирования породы. При этом породоразрушающий орган включает источник электрической энергии(накопитель), преобразователь частоты, цилиндр, в котором помещается центральный электрод,состоящий из поршня-бойка и наковальни, и снабжен магнитным диполем с возможностью регулирования его угла поворота по отношению к продольной оси бурового снаряда и горизонтальной плоскости, расположенным коаксиально центральному электроду и размещенным в кольцевой камере, заполненной жидким хладагентом. При реализации изобретения с использованием вышеописанной системы появляется возможность проходки горных выработок в сложных горногеологических условиях, включая сильнообводненные сложноструктурные массивы, при селективной выемке полезных компонентов. Работа комплекса позволяет достичь высокой степени деструкции породы, перевода ее в мелкодисперсное состояние и транспортировку из забоя гибкими, транспортными средствами с большой скоростью. В свою очередь, высокая степень деструкции горной породы способствует снижению энергозатрат, повышению производительности и скорости проходки или бурения в 2-3 раза при значительном уменьшении металломкости оборудования и повышает безопасность горно-проходческих работ за счет исключения нахождения персонала в рабочей зоне. 014050 Изобретение относится к горной промышленности, в частности к устройствам для разрушения горных пород, и может быть использовано при проходке горных выработок (горизонтальных, наклонных,вертикальных, восстающих) в сложных горно-геологических условиях и в сложноструктурных массивах крепких горных пород, а также при бурении и при создании скважин большого диаметра с использованием различных магнитоимпульсных и взрывомагнитных воздействий. Известен проходческий комбайн С.Л. Загорского для горизонтальных и наклонных выработок, который включает опережающие и расширяющие буровые органы, погрузочные приспособления, транспортирующие шнек и конвейер для удаления разрушенной породы, распорно-шагающий механизм подачи комбайна [1]. Недостатками комбайна являются низкая производительность за счет применения сугубо механического способа разрушения горной породы с образованием крупных фракций, большая металлоемкость и энергоемкость процесса проходки, наличие крупногабаритных механизмов (конвейера) для удаления крупных фракций породы. Наиболее близким по технической сущности к настоящему изобретению является система горнопроходческих машин, состоящая из подсистем отделения горной массы, уборки горной массы и закрепления образовавшегося пространства [2]. Недостатки данной системы - наличие комплекса БВР, громоздкие самоходные бурильные модули,погрузочные машины, ковшовые исполнительные органы, перегружатели, вагонетки, что приводит к значительным энергозатратам, металлоемкости, низкой производительности и повышенной опасности ведения горных работ. Целью изобретения является повышение скорости проходки горных выработок в сложных горногеологических условиях и сложноструктурных массивах крепких горных пород с селективной выемкой полезных компонентов в виде тонкодисперсных фракций, получаемых с помощью новой системы, включающей магнитоимпульсное и взрывомагнитное воздействие на забой. Эта цель достигается тем, что для разрушения крепких горных пород до тонкодисперсных фракций система включает рабочее породоразрушающее устройство, эластичную транспортную оболочку, гибкий породоудаляющий элемент - шнек (шнеки), исполнительные механизмы по управлению процессами разрушения и транспортирования диспергированной породы. При этом породоразрушающее устройство включает источник электрической энергии (накопитель), преобразователь частоты, цилиндр, в котором помещается центральный электрод, состоящий из поршня-бойка и наковальни, соленоид и магнитный диполь с возможностью регулирования его угла поворота по отношению к продольной оси бурового снаряда и горизонтальной плоскости, расположенный коаксиально центральному электроду и размещенный в кольцевой камере, заполненной жидким хладагентом. На фиг. 1 показана принципиальная схема системы для проходки горных выработок в обводненных сложноструктурных массивах крепких пород в разрезе (а) с блок-схемой управления породоразрушающим органом (б). Система для проходки горных выработок в сложноструктурных массивах 41 крепких пород 1 состоит из породоразрушающего органа, включающего источник электрической энергии 2, преобразователь частоты 3, цилиндр 4, в котором помещается центральный электрод 5, состоящий из поршня-бойка 6 и наковальни 7. Поршень-боек 6 и наковальня 7 связаны упругим элементом 8, расположенным на кольцевом выступе 9 наковальни 7. Коаксиально центральному электроду 5 в цилиндре 4 помещен соленоид 10, один вывод которого соединен с преобразователем частоты 3, а другой - с периферийными электродами 11, которые расположены на нижнем торце цилиндра и электрически изолированы от него диэлектрической прокладкой 12. Центральный 5 и периферийный электроды 11 выполнены из электропроводящего материала, например из вольфрама, молибдена и (или) фуллереноподобных структур. Упругий элемент 13 в виде пневмо- или гидроцилиндра, заполненного воздухом или жидкостью,расположен в цилиндре 4 выше центрального электрода 5 на расстоянии, близком к величине холостого хода поршня-бойка 6. Центральный электрод 5 присоединен к преобразователю частоты 3 через гибкий проводник 14 и токосъемное кольцо 15. В центральном электроде имеется отверстие 16 для подачи воздуха или жидкости на забой. Коаксиально центральному электроду 5 расположен магнитный диполь 17, размещенный в кольцевой камере 18, заполненной жидким хладагентом 19, например жидким азотом, для охлаждения соленоида и магнитного диполя, через который пропускают ток величиной порядка 1,7105-2105 А. Магнитный диполь 17 соединен через кабельный канал 40 с накопителем энергии 20, который скоммутирован с источником энергии 2, через коммутатор 22 с высоковольтным мостом 23 и связаны с управляющим промышленным компьютером 21. Для фиксирования параметров упругих волн напряжения сжатия и растяжения в породе 1 имеется датчик 24, например цифровой регистратор кинематических параметров упругих волн типа РКП-1 Ш. Также имеются датчик сопротивления горной породы 36 и датчик тока 37. При этом вышеуказанные датчики 24, 36 и 37 подключены через блок аналого-цифрового преобразователя 31 и шину 32 (марки RS 485) к промышленному компьютеру 21, например к компьютеру с операционной системой реального-1 014050 времени Vx Work RTLinux, выход которого через управляющую шину 25 типа CANBUS, MODBUS подсоединен к исполнительным устройствам 26, 27, 28, 29, 30, в качестве исполнительного устройства 26 используют блок управления автономного инвертора тока, подключенного к источнику тока 33. В качестве исполнительных блоков 27, 29 применяют формирователи импульсов управления, подключенные соответственно к источнику упругих волн напряжений 34 (например, механизм вибрационно-ударного типа) и к входу высоковольтного диодного моста 23. В качестве исполнительного блока 28 используют также формирователь импульсов управления, выход которого через механизм перемещения 35 соединен с диполем 17, в качестве блока 29 применяют регулятор напряжения под нагрузкой. На фиг. 2 изображена схема размещения магнитного диполя, который установлен с возможностью регулирования его угла поворота (=5-60) по отношению к продольной оси Z снаряда и по отношению к горизонтальной плоскости X-Y (=5-60). Изменение пространственного положения магнитного диполя осуществляется при помощи гидроили пневмосистемы, состоящей, например, из гидро- или пневмоцилиндров (на фиг. 2 позиции 1, 2, 3),насосной и/или компрессорной станции, управляемых промышленным компьютером 21. На фиг. 3 представлен разрез рабочего органа, расположенного в сложноструктурном массиве 41 (вариант с одним гибким шнеком 42). Для магнитного диполя возможно применение сверхпроводящих материалов. Сверхпроводящий проводник (контур) может быть изготовлен из высокотемпературного висмутосодержащего сверхпроводника BiSrCaCuO. Сверхпроводящий контур может быть изготовлен на основе соединений YBa2Cu3O7 или NdBa2Cu3O7. Эти соединения перспективны для создания длинномерных токонесущих (гибких) элементов с высокой плотностью тока (109 А/м 2) при температуре 77,3 К в магнитных полях до 5 Т. Возможно и применение весьма перспективного и достаточно дешевого сверхпроводящего интерметаллического соединения - диборита магния MgB2 с критической температурой около 40 К. Чрезвычайно перспективными для создания проводящих контуров диполя и передачи энергии в массивах являются высокотемпературные сверхпроводники - купраты, состоящие из слоев оксидов меди, чередующихся со слоями других элементов и соединений (например, оксиды кобальта, слои которого разделены слоями натрия с добавлением молекул воды). Температура их сверхпроводящего перехода равна примерно 5 К. Последние исследования на смесях карбоната свинца, оксидов серебра, свинцового сурика и других композитов, например Ba-La-Cu-O, показали возможность создания композиционных веществ, которые приобретали сверхпроводящие свойства уже при комнатной температуре. Породоразрушающий рабочий орган с возможностью вращения вдоль продольной оси соединен с герметичной, цилиндрической, гибкой транспортно-коммуникационной оболочкой 43 (фиг. 4 - вариант с одним шнеком 42, фиг. 5 - с несколькими шнеками 42, расположенными по образующей рабочего органа). Транспортная оболочка выполнена из высокопрочного, износостойкого и эластичного материала,например полиуретана (Э-201 Т), внутри нее расположен гибкий шнек 42 (шнеки) между внешней цилиндрической поверхностью рабочего органа 4 и поверхностью горной выработки, т.е. в образованном цилиндрическом транспортном канале 38 для вывода продуктов разрушения горных пород. На фиг. 6 изображен породоразрушающий рабочий орган (совокупность позиций 6 и 11), соединенный с цилиндрической эластичной транспортной оболочкой 43, внутри которой расположен шнек 42(шнеки). На фиг. 7 показан фрагмент герметичной цилиндрической гибкой транспортной оболочки 43, внутри которой по образующей внутренней поверхности размещены тяговые элементы 45, представляющие собой, например, тросы, выполненные из высокопрочного полимерного материала; кольцо(а) 46, которое(ые) обладает(ют) пространственной жесткостью по отношению к транспортной оболочке 43 (с возможностью поворота вокруг оси; на фиг. 7 показаны два возможных варианта пространственного расположения кольца 46), изготовленное(ые) из высокопрочного эластичного полимерного материала, например тонковолокнистых стеклопластиков СППС-240 и СППС-340; исполнительный механизм управления 47 (может представлять собой шаговый(ые) электродвигатель(и), управляемый(е) промышленным компьютером 21); электрокабель и кабель управления 48; прижимное устройство тросов 49 (оно может быть заменено электромагнитными или гидропневмотическими прижимными муфтами); шток 50, служащий для создания усилия прижимного устройства тросов 49 к внутренней поверхности транспортной оболочки 43. На фиг. 7 показан соединительный узел 44, который необходим для соединения отдельных фрагментов герметичной цилиндрической гибкой транспортной оболочки 43. Комплекс работает следующим образом. Породоразрушающий орган располагается на земной поверхности или в подготовительной горной выработке вблизи сложноструктурного массива крепких горных пород 41, подлежащих разрушению. Продольная ось рабочего органа располагается ортогонально к поверхности забоя. Включается источник-2 014050 электрической энергии 2. На поршень-боек 6 воздействуют упругими колебаниями, которые могут возбуждаться, например, двумя эксцентриками, приводящимися в движение двумя высокоскоростными (1012 тыс. об/мин) гидромоторами, генерирующими вибрации до 180-200 Гц, или пневмоударными механизмами с частотой 7-50 Гц (на фиг. 1 позиция 34). Передача энергии поршню-бойку 6 может осуществляться также кондуктивным способом с помощью подвижных контактов 14, 15 или индуктивным способом на основе линейного электродвигателя. Напряжение между центральным 5 и периферийными электродами 11 образует канал плазменного электротеплового пробоя 39 (низкотемпературный плазменный шнур), проходящий в породе. Порода вокруг канала под действием термических и упругих волн напряжений ослабляется и разрушается. В момент образования плазменного канала электротеплового пробоя 39 в цепи, состоящей из преобразователя частоты 3, соленоида 10, периферийных электродов 11, центрального электрода 5, протекает большой ток, который заставляет поршень-боек 6, изготовленный из магнитомягкого материала, с силой втягиваться внутрь соленоида 10 и при этом ударять по наковальне 7 (с возможностью применения пневмоударного механизма 34, фиг. 1). Причем в зависимости от свойств разрушаемой породы в случае низкой частоты ударов возможно применение пневмоударного воздействия на поршень-боек с частотой 1-10 Гц,а в интервале 10-50104 Гц целесообразно использование соленоида и центрального электрода из магнитомягкого материала. При этом породоразрушающая часть наковальни 7 внедряется в породу 1 и производит ее разрушение. Продукты разрушения из зоны работы рабочего органа перемещаются с помощью гибкого шнека(шнеков), расположенного(ых) между стенкой горной выработки 1 и внешней цилиндрической поверхностью рабочего органа 4 (на фиг. 1, 3 указанное пространство обозначено позицией 38). При падении напряжения в цепи до нуля магнитная сила соленоида 10 перестает втягивать поршень-боек 6 и дополнительный упругий элемент 8 отбрасывает поршень-боек 6, заставляя его совершать холостой ход. Величина холостого хода ограничивается пневмо- или гидроцилиндром 13, жесткость которого определяет параметры ударного воздействия. Затем цикл повторяется. При этом электрическое воздействие на массив осуществляется непрерывно. Частота ударов зависит от частоты тока в цепи и может быть подобрана так, чтобы удар наносился в момент, когда канал теплового пробоя 39 полностью образовался и термические напряжения достигли максимума в разрушаемом объеме породы. В устройстве помимо кондуктивного ввода энергии в разрушаемый массив посредством коаксиально расположенных центрального 5 и периферийного 11 электродов предусмотрен коаксиально расположенный к центральному электроду 5 (бойку) магнитный диполь 17 для создания индуктивного ввода электромагнитной энергии в разрушаемый массив (фиг. 1). Магнитный диполь 17 соединен с накопителем энергии 20, который скоммутирован с источником энергии 2, коммутатором 22, с высоковольтным мостом 23, и связанный с управляющим промышленным компьютером 21 включается в момент верхнего положения A1 поршня-бойка 6, а выключается в нижнем положении А 0 поршня-бока 6 при достижении сопротивления в канале электротеплового пробоя 39 выше сопротивления породообразующих минералов, т.е. при потере сплошности породы (фиг. 1). В зависимости от физико-технических свойств горных пород выбирают параметры импульсного электромагнитного поля, создаваемого магнитным диполем 17 индукции магнитного поля В, и упругих волн напряжений Fy, создаваемых механизмом 34 и соленоидом 10. Например, для магнетитовых железистых кварцитов индукция магнитного поля находится в пределах 1,5-5 Т, длительность импульса - в пределах от 100-300 мкс, частота следования импульсов - 1102-5105 Гц, а параметры упругих волн напряжений характеризуются амплитудой 150-250 МПа с частотой 0,5-2,5102 Гц и длительностью 0,5-2 мс с выходом на максимум в пределах 1 мс. При воздействии на породу упругой волны напряжения сжатия,например в виде полусинусоиды, фаза которой контролируется датчиком 24 - регистратором кинематических параметров упругих волн типа РКП-1 Ш, амплитуда магнитного поля диполя 17 формируется положительными полуволнами тока генератора импульсов посредством высоковольтного диодного моста 23 (фиг. 1). При этом упругая волна напряжения сжатия и волна электромагнитного поля работают в одной фазе. В данном случае происходит направленное движение заряженных дислокаций на границах минеральных зерен, которое сопровождается дипольным взаимодействием расходящихся берегов субмикротрещин с внешним электромагнитным полем. При воздействии упругой волны напряжения растяжения на породу включают отрицательную полуволну тока магнитного диполя 17 от генератора импульсов(на фиг. 1 совокупность позиций 20, 22, 23, 35, 17, 37). В этом случае волны работают также в одной фазе, но противоположной волне напряжения сжатия. Знакопеременные высокоградиентные динамические волновые воздействия на породу обеспечивают более интенсивный рост микротрещин на межзерновых границах минералов кристаллической структуры. При уменьшении удельного электрического сопротивления, например для железистых кварцитов на 3-4 порядка при высокоградиентом импульсном магнитном воздействии на разрушаемый массив, которое контролируется датчиком электросопротивления 36,промышленный компьютер 21 включает источник тока 2 кондуктивного ввода энергии в породу [3]. В результате чего происходит ослабление межзерновых связей с последующей диспергацией породы на-3 014050 участке одновременного воздействия электромагнитных упругих волн напряжения, а также импульсов тока. Деструкция породы на этом участке вызывает увеличение электрического сопротивления в несколько порядков. После чего изменяют вектор индукции магнитного поля диполя 17 по сигналу с датчика сопротивления 36 посредством аналого-цифрового преобразователя 36, компьютера 21, исполнительного блока 28 с механизмом перемещения 35 и блока 29, подключенного к высоковольтному диодному мосту 23, обеспечивающего ориентацию вектора индукции по отношению к токовому (плазменному) каналу пробоя 39 в породе 1 и направлению распространения упругих волн напряжений (фиг. 1). На фиг. 2 изображена схема пространственного расположения магнитного диполя по отношению к забою, а также направление вектора магнитной индукции В по отношению к направлению тока J (низкотемпературному плазменному потоку) и направлению упругой волны напряжения Fy. Вектор индукции магнитного поля В ориентируют ортогонально к направлению тока J, протекающего между центральным 5(бойком) и периферийным электродами, и направлению распространения упругой волны напряжения. В результате этих воздействий возникают сдвиговые и растягивающие напряжения Fp, приводящие к полной деструкции обрабатываемого участка массива. Далее осуществляют обработку последующего участка с ненарушенной сплошностью породы аналогично предыдущему участку. Процесс обработки породы повторяют до полной диспергации породы в обрабатываемой зоне. Процесс деструкции породы, сопровождающийся эффектом снижения электросопротивления при вышеуказанных режимах воздействия физических полей, подтвержден экспериментально [3]. Одновременное воздействие на слоистый сложноструктурный массив железистых кварцитов импульсного электромагнитного поля и упругих волн напряжений приводит к повышению эффективности его разрушения (дезинтеграции) преимущественно по слоям с одной стороны и образованию микронарушений вокруг мономинеральных зерен магнетита с другой стороны, т.е. за счет образования микронарушений по плоскостям спайности зерен происходит ослабление межзерновых связей. Разрушение, например, железистых кварцитов по слоям происходит вследствие того, что весь слой магнетита в магнитном поле будет деформироваться в направлении, лежащем в плоскости слоя. Это явление обусловлено тем, что длинная ось монокристаллов, например магнетита, в слоистых кварцитах преимущественно параллельна плоскости слоя или оси анизотропии массива. В результате между ферромагнитным (проводящим слоем) и вмещающими прослойками (непроводящими слоями кварца) возникают сдвиговые напряжения по границе зерен минералов в основном за счет магнитокинетического эффекта [3], пондеромоторных сил, а также за счет сопутствующих эффектов и их совокупного действия (пьезо-, магнитострикционного, магнитоэлектрического, скин-эффекта). Отдельные зерна магнетита, контактирующие с кварцем, деформируются с частотой электромагнитного поля и на их границах возникают напряжения растяжения и сжатия. Прохождение упругих волн напряжений приводит к разрушению массива по слоям и границам между зернами магнетита и кварца. Процесс транспортирования разрушенной тонкодиспергированной горной массы осуществляется из зоны породоразрушающего органа шнеком 42 (шнеками), который(е) заключен(ы) во внешнюю гибкую транспортную оболочку 43, имеющую прорези (щели), позволяющие рабочей кромке шнека 42 (шнеков) производить поступательные движения диспергированной породы по внутренней цилиндрической оболочке 4 (на фиг. 4 показано направление движения породы) в сторону разгрузки. В результате зацепления лопасти шнека 42 о стенки образованной выработки в точках К производится надвигание рабочего органа на забой. Лопасти шнека 42 (шнеков) могут быть армированы высокопрочными, износостойкими и эластичным полимерными материалами, например полиуретаном (Э-201 Т). Под действием собственного веса или принудительным направленным воздействием головная часть рабочего органа осуществляет жесткое зацепление лопасти шнека 42 со стенками выработок, что при соответствующем направлении вращения шнека (шнеков) приводит к поступательному движению вперед или назад. При разработке сложноструктурных массивов в сложных горно-геологических условиях (при наличии сильнообводненных участков, тектонических нарушений и т.д.) и селективной выемке полезных компонентов возникает необходимость изменения направления фронта работ и пространственного положения не только головной части рабочего органа, но и транспортной оболочки 43 (фиг. 7). В связи с этим транспортная оболочка 43 должна повторять форму и направление горной выработки. Для изменения направления горных работ рабочему органу и транспортной оболочке 43 подается управляющий сигнал с промышленного компьютера 21 на исполнительный(е) механизм(ы) 47, посредством которого(ых) изменяется пространственное положение кольца 46 (колец). Сигнал также подается на исполнительный механизм управления (на фиг. 7 не показан) тяговыми элементами 45. Для обеспечения контактов тяговых элементов 45 с внутренней поверхностью транспортной оболочки 43 в определенных точках на кольце(ах) 46 закреплены прижимные устройства 49 со штоками 50, которые могут обеспечивать плотный контакт тяговых элементов 45 с поверхностной оболочкой для осуществления изменения пространственного положения транспортной оболочки 43 и рабочего органа по сигналу промышленного компьютера 21. На фиг. 8 показана упрощенная структурная схема системы проходки горных выработок в сложноструктурных массивах крепких пород, связывающая основные технологические процессы с процессами управления исполнительными механизмами посредством промышленного компьютера. Указанная схема-4 014050 включает ранее описанную блок-схему БС управления породоразрушающим органом (фиг. 1 б), которая выделена пунктиром. Перед началом проходки горных выработок на основании базы данных создается программа управления всеми технологическими процессами, учитывающая геоструктурные особенности массива, его обводненность, трещиноватость, блочность, крепость пород, влияющих на пространственное положение фронта работ. При реализации изобретения с использованием вышеописанной системы появляется возможность проходки горных выработок в сложных горно-геологических условиях, включая сильнообводненные сложноструктурные массивы, при селективной выемке полезных компонентов. Работа системы позволяет достичь высокой степени деструкции породы, перевода ее в мелкодисперсное состояние и транспортировку из забоя гибкими транспортными средствами с большой скоростью. В свою очередь, высокая степень деструкции горной породы способствует снижению энергозатрат,повышению производительности и скорости проходки или бурения в 2-3 раза, позволяет значительно уменьшить металлоемкость оборудования и повысить безопасность горно-проходческих работ за счет исключения нахождения персонала в рабочей зоне. Источники информации, принятые во внимание при экспертизе. 1. Патент РФ 2116451, E21D 9/1, 1996. 2. Патент РФ 2144139, E21D 10/12, E21D 9/12, 1997 (прототип). 3. В.Н. Анисимов. Взрывомагнитная деструкция кристаллических материалов (горных пород) различными импульсными динамическими волновыми воздействиями. Издание ВВИА им. профессора Н.Е. Жуковского, 2008 г., с. 128. 4. В.Н. Анисимов. Мощные взрывомагнитные воздействия, их влияние на процесс деструкции и возникновение новых эффектов в кристаллических горных породах. Отдельный выпуск горного информационно-аналитического бюллетеня. Москва. Изд-во МГГУ, 2007, с. 18. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Система для проходки горных выработок в сложноструктурных массивах крепких пород, состоящая из подсистем отделения горной массы, уборки горной массы и закрепления образовавшегося пространства, отличающаяся тем, что с целью повышения производительности, снижения металлоемкости, энергоемкости и повышения безопасности ведения горных работ система включает породоразрушающий орган, эластичную транспортную оболочку, гибкий породоудаляющий элемент в виде шнека(шнеков), управляющую систему, исполнительные механизмы по управлению процессами разрушения и транспортирования диспергированной породы. 2. Система по п.1, отличающаяся тем, что породоразрушающий орган включает источник электрической энергии, накопитель энергии, преобразователь частоты, коммутатор, цилиндр, в котором помещается центральный электрод, состоящий из поршня-бойка и наковальни, соленоид, магнитный диполь с возможностью регулирования его пространственного положения по отношению к рабочей поверхности забоя и продольной оси скважины, который установлен с возможностью регулирования его угла поворота (=5-60) по отношению к продольной оси Z бурового снаряда и по отношению к горизонтальной плоскости X-Y (=5-60). 3. Система по п.1, отличающаяся тем, что магнитный диполь размещен в кольцевой камере, заполненной хладагентом. 4. Система по п.1, отличающаяся тем, что магнитный диполь выполнен из материала с высокотемпературной сверхпроводимостью. 5. Система по п.1, отличающаяся тем, что магнитный диполь включается в момент верхнего положения поршня-бойка, а выключается в нижнем положении поршня-бойка при достижении сопротивления в зоне плазменного электротеплового пробоя выше электросопротивления породообразующих минералов, т.е. до момента полной диспергации породы, причем индукция магнитного поля находится в пределах 1,5-5 Т, длительность импульсов в пределах 100-300 мкс, частота следования импульсов 102-5105 Гц, а параметры упругих волн напряжений характеризуются амплитудой 150-250 МПа с частотой 0,5-2,5102 Гц и длительностью 0,5-2 мс с выходом на максимум в пределах 1 мс. 6. Система по п.1, отличающаяся тем, что подсистема уборки горной массы представлена герметичной цилиндрической гибкой транспортной оболочкой, выполненной из высокопрочного, износостойкого и эластичного материала, например полиуретана, внутри которой расположен гибкий шнек (шнеки) между внешней цилиндрической поверхностью рабочего породоразрушающего органа и поверхностью горной выработки. 7. Система по п.1, отличающаяся тем, что подсистема закрепления образовавшегося пространства представлена герметичной цилиндрической гибкой транспортной оболочкой, внутри которой по образующей внутренней поверхности размещены тяговые элементы и кольцо(а), изготовленные из высокопрочного полимерного материала, например тонковолокнистого стеклопластика, прижимные устройства тяговых элементов, а также исполнительные механизмы управления в виде шаговых электродвигателей,управляемых промышленным компьютером по заданной программе.-5 014050 8. Система по п.1, отличающаяся тем, что под действием собственного веса или прижимными устройствами головная часть рабочего органа осуществляет жесткое зацепление лопастей шнека (шнеков) со стенками выработки, что при соответствующем направлении вращения шнека (шнеков) приводит к поступательному движению вперед или назад по заданной программе. 9. Система по п.1, отличающаяся тем, что изменение пространственного положения гибкой транспортной оболочки и породоразрушающего органа осуществляется по сигналу управления посредством тяговых элементов, колец и прижимных устройств, обеспечивающих плотный контакт с внутренней поверхностью транспортной оболочки. 10. Система по п.1, отличающаяся тем, что в породоразрушающем органе центральный и периферийные электроды выполнены из электропроводящего материала, например из вольфрама, молибдена и

МПК / Метки

МПК: E21D 9/11, E21C 37/18

Метки: пород, массивах, крепких, проходки, горных, выработок, сложноструктурных, система

Код ссылки

<a href="https://eas.patents.su/9-14050-sistema-dlya-prohodki-gornyh-vyrabotok-v-slozhnostrukturnyh-massivah-krepkih-porod.html" rel="bookmark" title="База патентов Евразийского Союза">Система для проходки горных выработок в сложноструктурных массивах крепких пород</a>

Предыдущий патент: Усовершенствованный грохот

Следующий патент: Установка объемного вытеснения

Случайный патент: Абразивный материал из алмазных частиц и способ его изготовления