Защищенная труба из углеродистой стали для жаротрубных теплообменных устройств, в частности для котлов

Формула / Реферат

1. Защищенная труба из углеродистой стали для жаротрубного теплообменного устройства, в частности для котлов, отличающаяся тем, что содержит внутри, по меньшей мере вдоль части ее длины, по меньшей мере один связанный с нею слой из коррозионно-стойкого материала.

2. Труба по п.1, отличающаяся тем, что содержит внутри одиночный связанный слой из коррозионно-стойкого материала.

3. Труба по п.1, отличающаяся тем, что содержит внутри двойной связанный слой из коррозионно-стойкого материала.

4. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри закрытую соосную гильзу из коррозионно-стойкого материала, выполненную с возможностью формирования промежуточного пространства для прохождения топочных газов.

5. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри закрытую соосную гильзу, выполненную из коррозионно-стойкого материала, которая образует промежуточное пространство для прохождения топочных газов, причем внешняя поверхность гильзы и поверхность обращенного к ней слоя обе гладкие.

6. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри закрытую соосную гильзу, выполненную из коррозионно-стойкого материала, которая образует промежуточное пространство для прохождения топочных газов и имеет ребра, которые монолитно выступают из гильзы и контактируют с поверхностью слоя, обращенного к ней.

7. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри закрытую соосную гильзу из коррозионно-стойкого материала, которая образует промежуточное пространство для прохождения топочных газов, имеет ребра, которые монолитно выступают из поверхности слоя, обращенного к гильзе, и контактируют с поверхностью гильзы.

8. Труба по любому из предыдущих пунктов, отличающаяся тем, что сечение ребер имеет форму скругленной чашки.

9. Труба по любому из предыдущих пунктов, отличающаяся тем, что поперечное сечение ребер прямоугольное.

10. Труба по любому из предыдущих пунктов, отличающаяся тем, что поперечное сечение ребер треугольное.

11. Труба по любому из предыдущих пунктов, отличающаяся тем, что толщина поперечного сечения ребер постепенно уменьшается по направлению к центральной области.

12. Труба по любому из предыдущих пунктов, отличающаяся тем, что ребра имеют прямоугольное поперечное сечение с торцевой поверхностью.

13. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри закрытую соосную гильзу, выполненную из коррозионно-стойкого материала, которая образует промежуточное пространство для прохождения топочных газов, имеет ребра, которые с чередованием выступают из упомянутой гильзы и от поверхности слоя, обращенного к ней, при этом ребра, выступающие из гильзы, контактируют с поверхностью в присутствии установочного элемента.

14. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри закрытую соосную гильзу, выполненную из коррозионно-стойкого материала, и имеет ребра разной формы, которые контактируют в присутствии установочного элемента с поверхностью слоя, обращенного к гильзе, причем ребра расположены с чередованием по отношению к ребрам разной формы, выступающим из поверхности.

15. Труба по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере один слой из коррозионно-стойкого материала и гильза проходят по всей длине трубы.

16. Труба по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере один слой из коррозионно-стойкого материала и гильза занимают часть длины внутри трубы.

17. Труба по любому из предыдущих пунктов, отличающаяся тем, что различные слои из коррозионно-стойкого материала и гильза занимают разные части длины внутри трубы.

18. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри, по меньшей мере в части своей длины, связанный с нею слой из коррозионно-стойкого материала, имеющий выступы, которые выступают по направлению к оси трубы.

19. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри по меньшей мере два последовательных модуля для транспортирования топочных газов, при этом каждый модуль ограничен закрытой стенкой из коррозионно-стойкого материала, содержащей участок, связанный со стенкой трубы, и, по меньшей мере, участок, выступающий по направлению к оси трубы.

20. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри по меньшей мере два модуля для транспортирования топочного газа, при этом каждый модуль ограничен закрытой стенкой из коррозионно-стойкого материала, которая содержит участок, связанный со стенкой трубы по существу вдоль половины ее окружности, и выступающий поперечно прямой участок, причем прямые участки стенки двух модулей контактируют друг с другом.

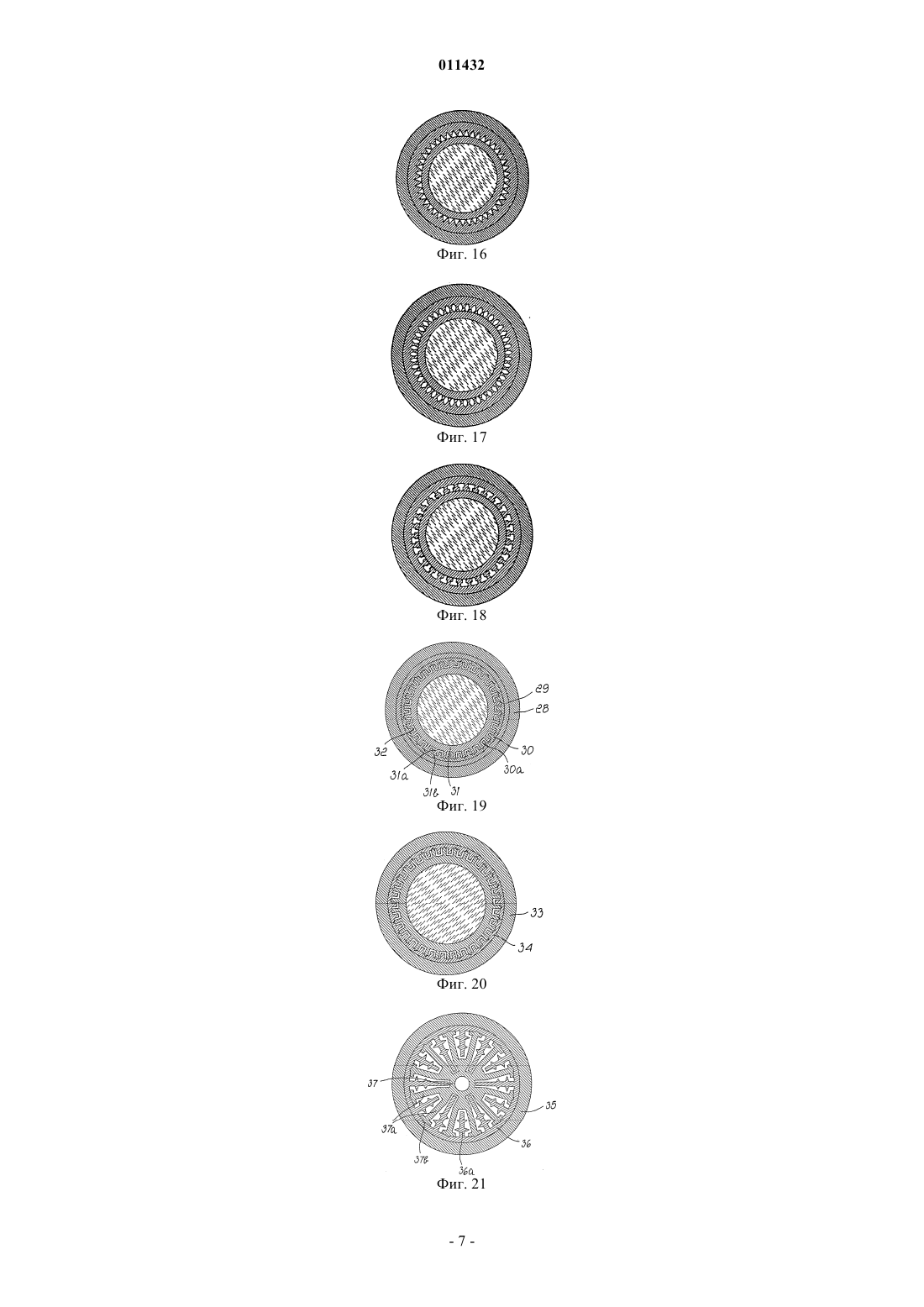

21. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри множество модулей для транспортирования топочного газа, при этом каждый модуль ограничен закрытой стенкой из коррозионно-стойкого материала, которая содержит участок, связанный со стенкой трубы, и два прямых участка, выступающих от концов упомянутого участка, связанного со стенкой по направлению к оси трубы, при этом прямые участки стенки двух последовательных модулей контактируют друг с другом.

22. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри непрерывный связанный слой коррозионно-стойкого материала, имеющий прямые выступы, которые выступают по направлению к оси трубы.

23. Труба по любому из предыдущих пунктов, отличающаяся тем, что стойким к коррозии материалом является алюминиевый сплав.

24. Труба по любому из предыдущих пунктов, отличающаяся тем, что стойким к коррозии материалом является нержавеющая сталь.

Текст

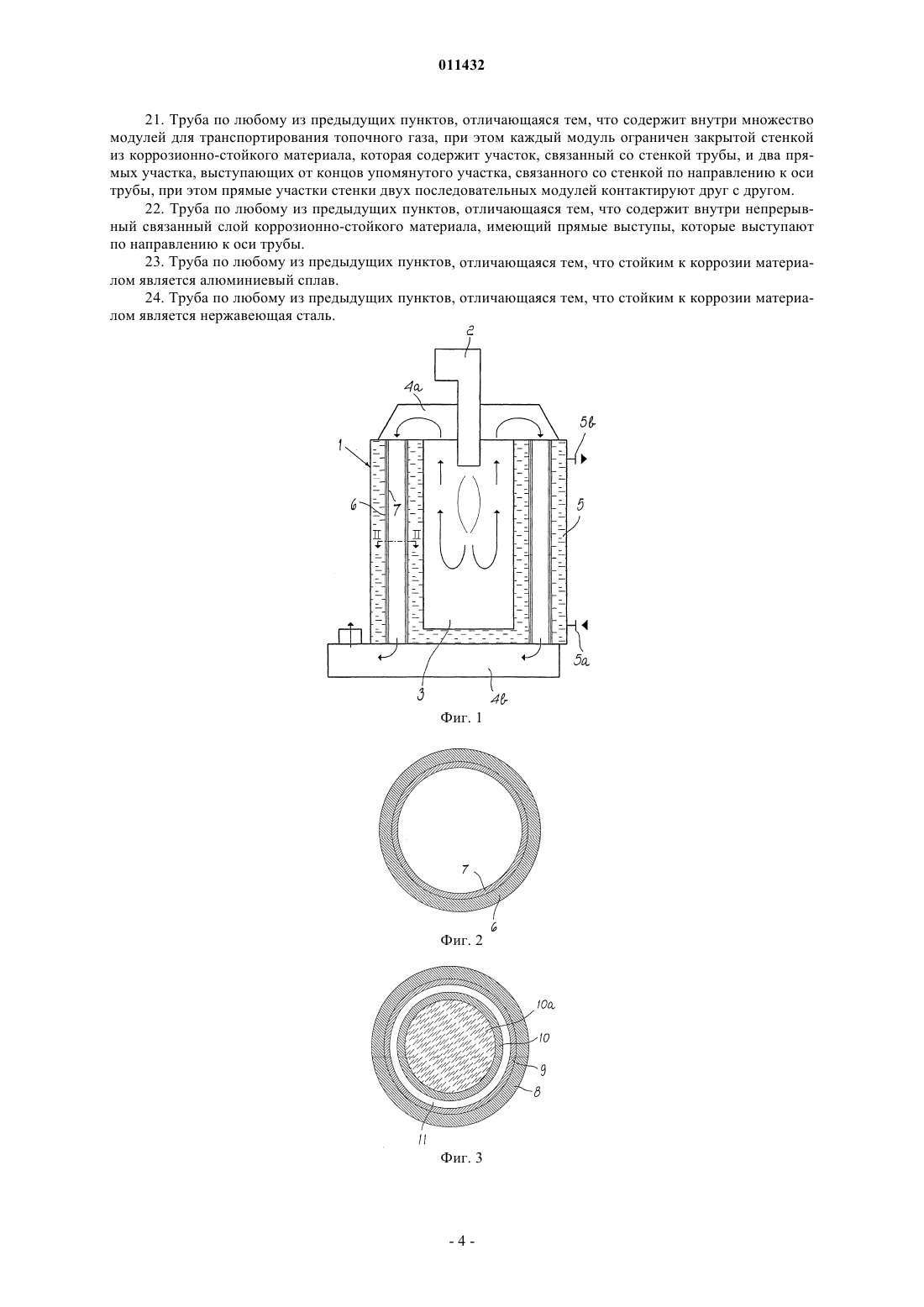

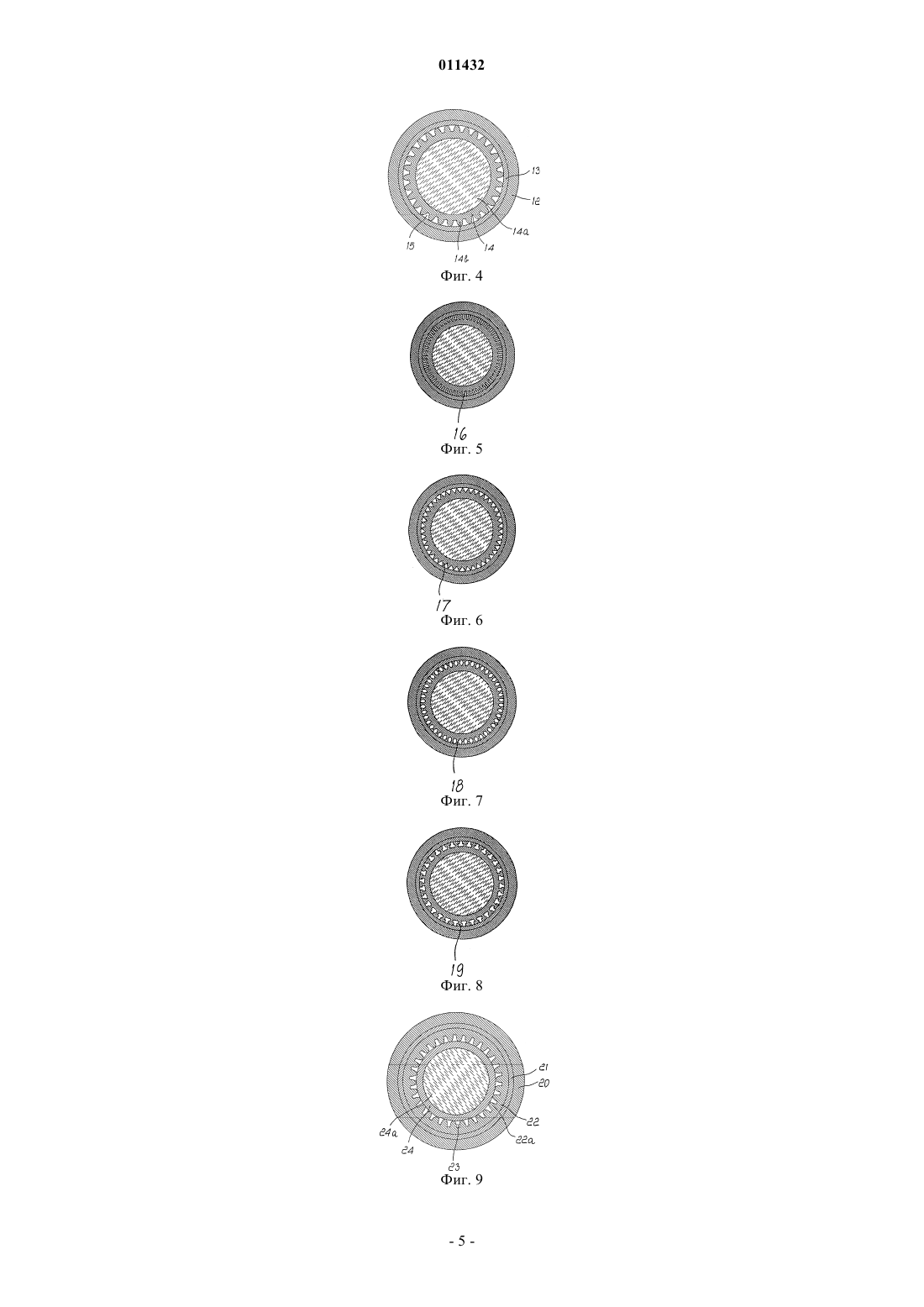

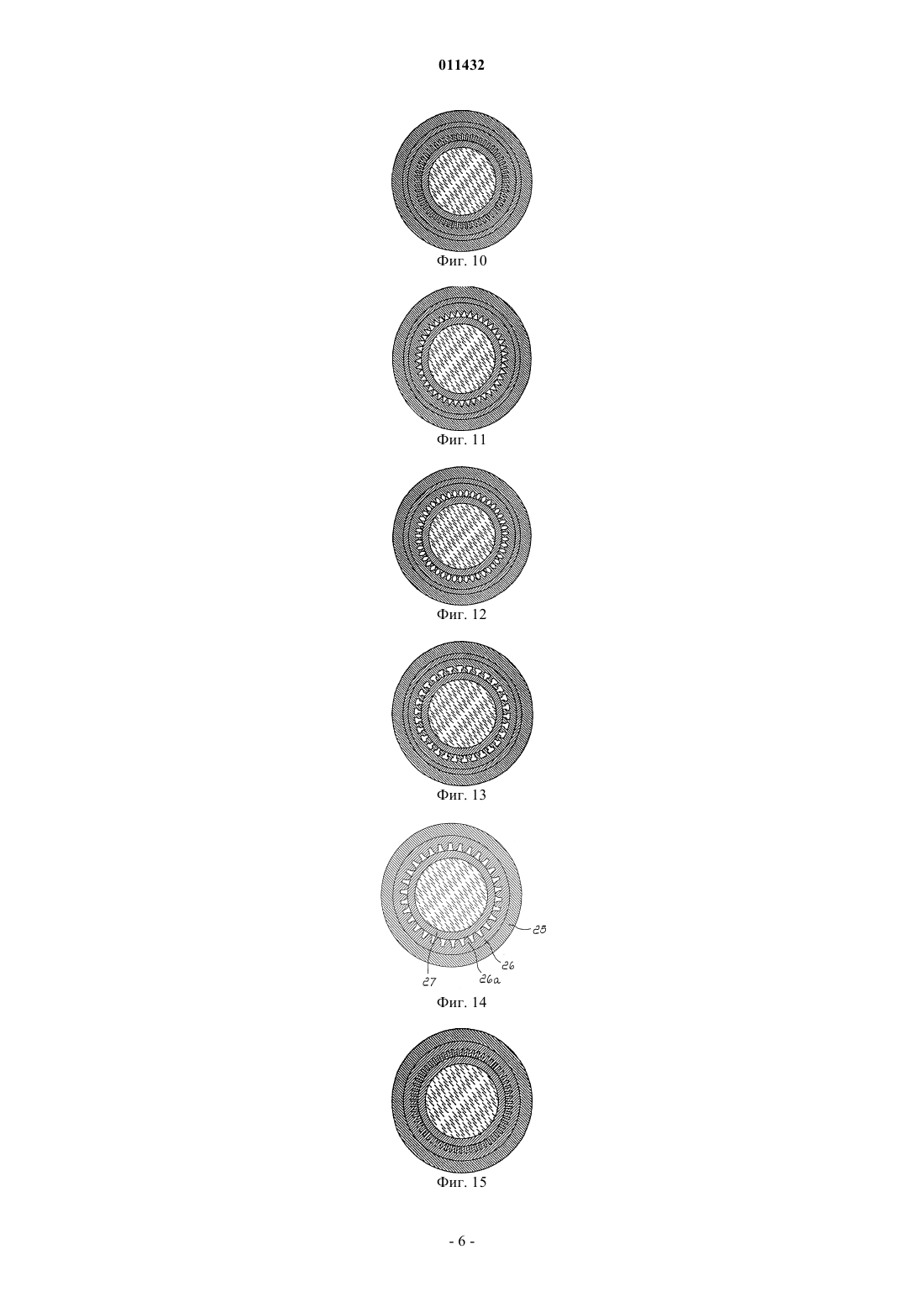

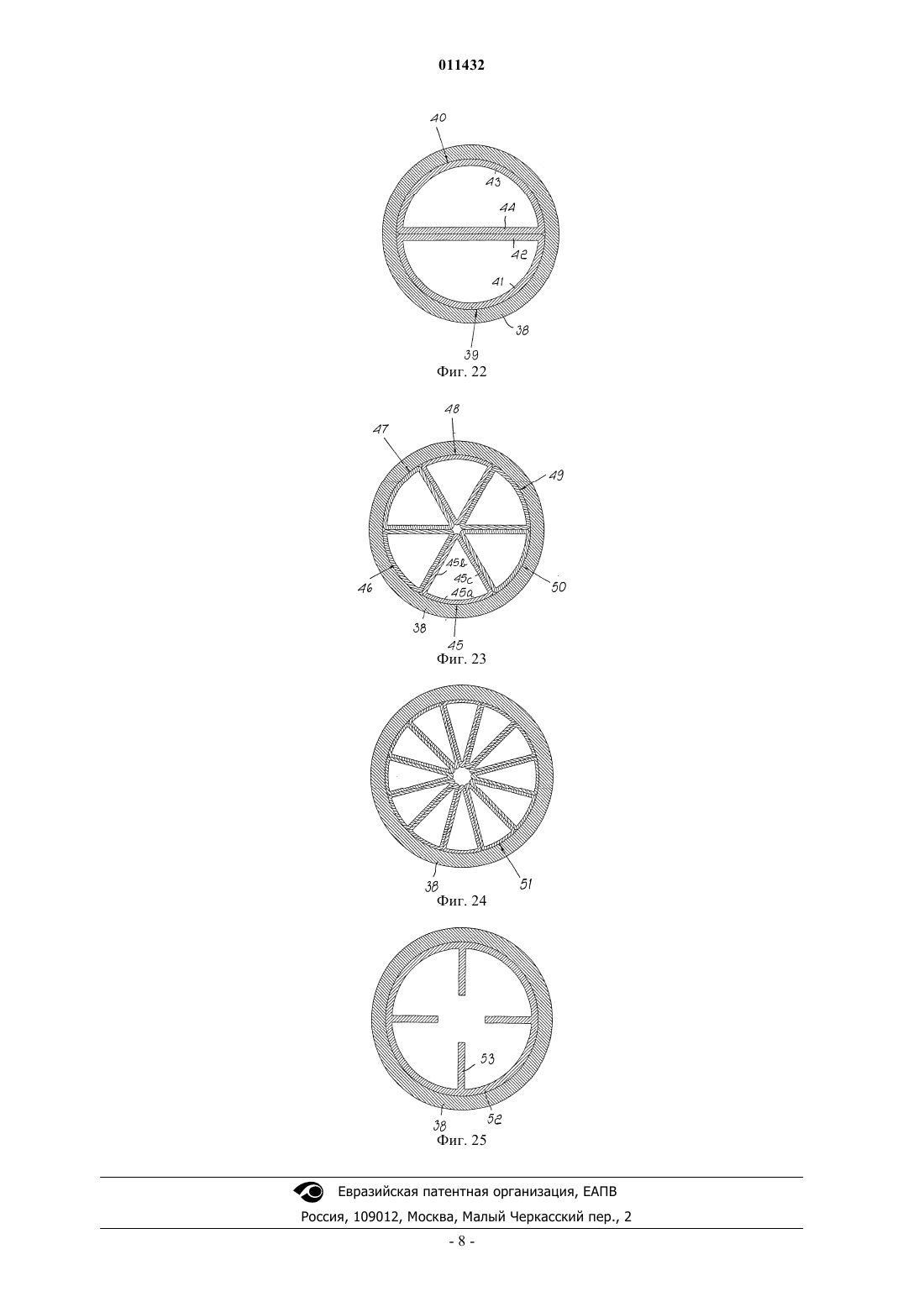

011432 Область техники Изобретение относится к защищенной трубе из углеродистой стали для жаротрубных теплообменных устройств, в частности для котлов. Уровень техники Известны жаротрубные теплообменные устройства с трубами для транспортирования образуемых при сгорании в печах топочных газов, причем такие трубы устанавливают в емкостях, содержащих нагреваемую текучую среду; в числе таких устройств особенно важное место занимают котлы, обеспечивающие горячую воду или другую теплопередающую текучую среду. Трубы в этих устройствах выполнены из углеродистой стали для обеспечения оптимального качества сварных швов между трубами и конструкциями этих устройств, также выполненных из углеродистой стали, но в этих устройствах например, в конденсирующих котлах, в которых водяной пар в топочных газах конденсируется в трубах транспортирования топочного газа, образуется конденсат, вызывающий сильную коррозию стенок трубы. Трубы этого типа типичны не только для котлов, и они также могут присутствовать и в других устройствах промышленных тепловых циклов, например в конденсаторах, экономайзерах и в теплообменниках. Сущность изобретения Изобретение направлено на обеспечение трубы из углеродистой стали, выполненной с возможностью транспортирования топочных газов и полностью защищенной от риска вызываемой конденсацией коррозии, и также обеспечивает высокий коэффициент теплопередачи от топочных газов нагреваемой текучей среде, в частности воде. Задача изобретения достигается посредством трубы из углеродистой стали для жаротрубных теплообменных устройств, в частности для котлов, отличающейся признаками, изложенными в прилагаемой формуле изобретения. Краткое описание чертежей Дополнительные характеристики и преимущества изобретения станут очевидными из приводимого ниже описания некоторых предпочтительных, но не исключительных вариантов осуществлений защищенной трубы из углеродистой стали для жаротрубных теплообменных устройств, в частности котлов,согласно изобретению, поясняемому, в качестве неограничивающего примера, прилагаемыми чертежами, на которых фиг. 1 - продольное сечение жаротрубного котла с трубой, выполненной согласно изобретению; фиг. 2 - частичное сечение по линии II-II, показанной на фиг. 1; фиг. 3-25 - то же поперечное сечение согласно вариантам осуществления изобретения. Оптимальные осуществления изобретения Со ссылкой на фиг. 1 и 2 ссылочная позиция 1 обозначает жаротрубный котел с горелкой 2, печью 3 и противоточной камерой 4 а топочных газов, емкость 5 с нагреваемой водой, имеющую муфты 5 а, 5b для входа и выхода, трубы 6 для транспортирования газов продуктов сгорания в печи, поступающих из противоточной камеры 4 а и уходящих в выходную камеру 4b согласно стрелкам на фиг. 1. Котел 1 представляет собой конденсирующий котел, и поэтому водяной пар, содержащийся в топочных газах, конденсируется в нем при прохождении этих газов по трубам 6, котел выполнен из углеродистой стали. Важная характеристика изобретения заключается в том, что труба 6 выполнена из углеродистой стали и имеет выполненный внутри нее и связанный с нею слой 7 из коррозионно-стойкого материала алюминия или нержавеющей стали. Таким образом, обеспечивается двойная возможность приваривания трубы к конструкции котла из углеродистой стали и защиты упомянутой трубы от коррозии, вызываемой конденсацией топочных газов. Как можно видеть на фиг. 1, слой 7 выполнен по всей длине трубы 6, но следует отметить, что этот слой может быть обеспечен только в части трубы по направлению к выходу топочного газа. Вариант осуществления трубы согласно изобретению показан на фиг. 3: труба 8 из углеродистой стали содержит связанный с нею слой 9, выполненный из коррозионно-стойкого материала, и внутри нее выполнена соосная гильза 10, закрытая по меньшей мере одной заглушкой 10 а, также выполненной из коррозионно-стойкого материала. Таким образом, обеспечен промежуток 11 для транспортирования топочных газов в уменьшенном поперечном сечении: соответствующее возрастание скорости обеспечивает увеличение теплообмена между топочными газами и нагреваемой водой. КПД теплопередачи также повышается в варианте осуществления согласно фиг. 4: труба 12 из углеродистой стали имеет связанный с нею слой 13 из коррозионно-стойкого материала и гильзу 14, закрытую заглушкой 14 а, и имеет ребра 14b, монолитно выступающие из нее и которые в промежутке 15, в котором проходят топочные газы, контактируют со слоем 13, передавая ему и, в конечном счете, нагреваемой воде тепло за счет теплопроводности. Аналогичная ситуация согласно возникает в вариантах фиг. 5, 6, 7 и 8; изменена только форма поперечного сечения ребер: ребра согласно варианту фиг. 4 имеют поперечное сечение в форме скругленной чашки, ребра согласно вариантам на этих чертежах имеют, соответственно, прямоугольное попереч-1 011432 ное сечение 16, треугольное поперечное сечение 17, толщина которого постепенно увеличивается по направлению к центральной области 18, и прямоугольное поперечное сечение с торцом 19. Согласно варианту осуществления на фиг. 9 обеспечивается первый слой 21 из коррозионно-стойкого материала, связанный с трубой 20 из углеродистой стали, и второй слой 22 также из коррозионностойкого материала с ребрами 22 а, контактирующими в промежутке 23 с потоком топочных газов; обеспечена гильза 24, закрытая заглушкой 24 а, таким образом создавая конструкцию, аналогичную описанной выше. Варианты поперечных сечений ребер, аналогичных вариантам согласно фиг. 5, 6, 7, 8, показаны на фиг. 10, 11, 12, 13; и поэтому они повторно здесь не описываются. Варианты согласно фиг. 14-18 повторяют выполнение вариантов осуществлений согласно фиг. 9-13,с той лишь разницей, что здесь имеется только один слой из коррозионно-стойкого материала, связанный с трубой из углеродистой стали; так, например, согласно варианту на фиг. 14 имеется только связанный с трубой 25 из углеродистой стали слой 26 из коррозионно-стойкого материала, имеющий ребра 26 а, контактирующие с гильзой 27. На фиг. 19 показан вариант осуществления, в котором первый слой 29 из коррозионно-стойкого материала и второй слой 30, также из коррозионно-стойкого материала, связаны с трубой 28 из углеродистой стали; ребра 30 а выступают из второго слоя и чередуются с ребрами 31 а, выступающими из гильзы 31, оставляя пространства 32 между ребрами для прохождения топочных газов: ребра 31 а расположены для осуществления их контакта со слоем 30 в присутствии установочных элементов 31b, обеспечивающих правильное позиционирование. Вариант осуществления согласно фиг. 19 показан на фиг. 20: отличие заключается только в отсутствии слоя 29, связанного с трубой 33 из углеродистой стали; и поэтому присутствует только слой 34 из коррозионно-стойкого материала, имеющий упоминаемые выше ребра. Вариант осуществления согласно фиг. 21: слой 36 из коррозионно-стойкого материала, связанный с трубой 35 из углеродистой стали, имеет разной формы ребра 36 а, расположенные с чередованием по отношению к ребрам 37 а разной формы, которые выступают из гильзы 37 и выполнены с возможностью их контактирования в присутствии установочных элементов 37b со стенкой слоя 36. Еще один вариант показан на фиг. 22, где труба 38 из углеродистой стали имеет два расположенных внутри нее соответствующих модуля 39 и 40 для транспортирования топочного газа, ограниченных закрытой стенкой, выполненной из коррозионно-стойкого материала. Стенка модуля 39 содержит участок 41, связанный со стенкой 38, по существу, на протяжении половины ее окружности, и проходящий поперечно прямой участок 42, и, аналогично, стенка модуля 40 содержит участок 43, связанный с трубой 38, и прямой участок 44, при этом прямые участки 42 и 44 контактируют друг с другом. Описанная выше конфигурация обеспечивает двойной результат: защиты стенки трубы 38 от контакта с топочными газами за счет наличия участков 41 и 43 стенок модулей и обеспечения интенсивной теплопередачи от топочных газов воде в котле, контактирующей с внешней поверхностью трубы 38, за счет наличия участков 42 и 44 упомянутых стенок, которые контактируют с топочными газами в той области, где топочные газы имеют особенно высокую температуру. На фиг. 23 показан еще один вариант осуществления изобретения, согласно которому внутри трубы 38 установлены шесть транспортирующих топочный газ модулей, имеющих, по существу, клинообразную форму, обозначенные позициями 45, 46, 47, 48, 49, 50. Стенки модуля из коррозионно-стойкого материала одинаковые и имеют дугообразный участок 45 а для модуля 45, связанный со стенкой трубы 38, и два прямых участка 45b, 45 с для модуля, которые выступают от концов дугообразного участка по направлению к оси трубы, причем прямые участки отдельных модулей контактируют друг с другом. Этот вариант осуществления также обеспечивает функциональные характеристики, указанные со ссылкой на вариант осуществления, показанный фиг. 22. Вариант осуществления согласно фиг. 24 отличается от варианта осуществления согласно фиг. 23 только тем, что внутри трубы 38 установлены двенадцать модулей 51 для транспортирования топочного газа, вместо шести модулей согласно фиг. 23. Вариант осуществления согласно фиг. 25 предусматривает наличие внутри трубы 38 сплошного слоя 52 с выступами 53, выступающими по направлению к оси трубы и таким образом обеспечивающими, как в упомянутых выше вариантах, оптимальные условия как для защиты трубы 38 от коррозии, так и высокий коэффициент теплопередачи от топочных газов в трубе 38 нагреваемой воде. Настоящее изобретение может быть выполнено со многими модификациями и вариантами, все из которых входят в объем прилагаемой формулы изобретения, так, например, следует подчеркнуть, что различные средства для защиты трубы из коррозионно-стойкого материала могут занимать разную длину труб. Содержание патентных заявок ИталииMN2005A000023 и MN2006A000012, по которым данная заявка заявляет приоритет, включено в нее посредством ссылки.-2 011432 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Защищенная труба из углеродистой стали для жаротрубного теплообменного устройства, в частности для котлов, отличающаяся тем, что содержит внутри, по меньшей мере вдоль части ее длины, по меньшей мере один связанный с нею слой из коррозионно-стойкого материала. 2. Труба по п.1, отличающаяся тем, что содержит внутри одиночный связанный слой из коррозионно-стойкого материала. 3. Труба по п.1, отличающаяся тем, что содержит внутри двойной связанный слой из коррозионностойкого материала. 4. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри закрытую соосную гильзу из коррозионно-стойкого материала, выполненную с возможностью формирования промежуточного пространства для прохождения топочных газов. 5. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри закрытую соосную гильзу, выполненную из коррозионно-стойкого материала, которая образует промежуточное пространство для прохождения топочных газов, причем внешняя поверхность гильзы и поверхность обращенного к ней слоя обе гладкие. 6. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри закрытую соосную гильзу, выполненную из коррозионно-стойкого материала, которая образует промежуточное пространство для прохождения топочных газов и имеет ребра, которые монолитно выступают из гильзы и контактируют с поверхностью слоя, обращенного к ней. 7. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри закрытую соосную гильзу из коррозионно-стойкого материала, которая образует промежуточное пространство для прохождения топочных газов, имеет ребра, которые монолитно выступают из поверхности слоя, обращенного к гильзе, и контактируют с поверхностью гильзы. 8. Труба по любому из предыдущих пунктов, отличающаяся тем, что сечение ребер имеет форму скругленной чашки. 9. Труба по любому из предыдущих пунктов, отличающаяся тем, что поперечное сечение ребер прямоугольное. 10. Труба по любому из предыдущих пунктов, отличающаяся тем, что поперечное сечение ребер треугольное. 11. Труба по любому из предыдущих пунктов, отличающаяся тем, что толщина поперечного сечения ребер постепенно уменьшается по направлению к центральной области. 12. Труба по любому из предыдущих пунктов, отличающаяся тем, что ребра имеют прямоугольное поперечное сечение с торцевой поверхностью. 13. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри закрытую соосную гильзу, выполненную из коррозионно-стойкого материала, которая образует промежуточное пространство для прохождения топочных газов, имеет ребра, которые с чередованием выступают из упомянутой гильзы и от поверхности слоя, обращенного к ней, при этом ребра, выступающие из гильзы,контактируют с поверхностью в присутствии установочного элемента. 14. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри закрытую соосную гильзу, выполненную из коррозионно-стойкого материала, и имеет ребра разной формы, которые контактируют в присутствии установочного элемента с поверхностью слоя, обращенного к гильзе,причем ребра расположены с чередованием по отношению к ребрам разной формы, выступающим из поверхности. 15. Труба по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере один слой из коррозионно-стойкого материала и гильза проходят по всей длине трубы. 16. Труба по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере один слой из коррозионно-стойкого материала и гильза занимают часть длины внутри трубы. 17. Труба по любому из предыдущих пунктов, отличающаяся тем, что различные слои из коррозионно-стойкого материала и гильза занимают разные части длины внутри трубы. 18. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри, по меньшей мере в части своей длины, связанный с нею слой из коррозионно-стойкого материала, имеющий выступы, которые выступают по направлению к оси трубы. 19. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри по меньшей мере два последовательных модуля для транспортирования топочных газов, при этом каждый модуль ограничен закрытой стенкой из коррозионно-стойкого материала, содержащей участок, связанный со стенкой трубы, и, по меньшей мере, участок, выступающий по направлению к оси трубы. 20. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри по меньшей мере два модуля для транспортирования топочного газа, при этом каждый модуль ограничен закрытой стенкой изкоррозионно-стойкого материала, которая содержит участок, связанный со стенкой трубы по существу вдоль половины ее окружности, и выступающий поперечно прямой участок, причем прямые участки стенки двух модулей контактируют друг с другом.-3 011432 21. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри множество модулей для транспортирования топочного газа, при этом каждый модуль ограничен закрытой стенкой из коррозионно-стойкого материала, которая содержит участок, связанный со стенкой трубы, и два прямых участка, выступающих от концов упомянутого участка, связанного со стенкой по направлению к оси трубы, при этом прямые участки стенки двух последовательных модулей контактируют друг с другом. 22. Труба по любому из предыдущих пунктов, отличающаяся тем, что содержит внутри непрерывный связанный слой коррозионно-стойкого материала, имеющий прямые выступы, которые выступают по направлению к оси трубы. 23. Труба по любому из предыдущих пунктов, отличающаяся тем, что стойким к коррозии материалом является алюминиевый сплав. 24. Труба по любому из предыдущих пунктов, отличающаяся тем, что стойким к коррозии материалом является нержавеющая сталь.

МПК / Метки

МПК: F28F 19/06, F28F 1/40, F28F 13/06, F28F 1/02

Метки: защищенная, теплообменных, котлов, углеродистой, труба, частности, устройств, жаротрубных, стали

Код ссылки

<a href="https://eas.patents.su/9-11432-zashhishhennaya-truba-iz-uglerodistojj-stali-dlya-zharotrubnyh-teploobmennyh-ustrojjstv-v-chastnosti-dlya-kotlov.html" rel="bookmark" title="База патентов Евразийского Союза">Защищенная труба из углеродистой стали для жаротрубных теплообменных устройств, в частности для котлов</a>

Предыдущий патент: Способ изменения состояния предохранительного клапана

Следующий патент: Животноводческий комплекс

Случайный патент: Аэрозольная композиция для ингаляции, содержащая соль тиотропия