Способ формования профилированного уплотнительного жгута на элементе остекления

Формула / Реферат

1. Способ формования профилированного уплотнительного жгута (1), образованного пластическим материалом, состоящим из нескольких компонентов, в частности материалом на основе полиуретана, по меньшей мере на некоторой периферийной части элемента остекления (2) при помощи по меньшей мере одной головки впрыскивания (3), в соответствии с которым структурируют каждый из компонентов внутри головки впрыскивания в случае, когда не выполняются фазы впрыскивания материала, смешивают пластический материал, состоящий из нескольких компонентов, внутри головки впрыскивания в процессе выполнения фазы впрыскивания, причем упомянутый материал, впрыскиваемый через выходное отверстие (4) головки впрыскивания (3), подают затем в полость формования (5) для формирования упомянутого профилированного уплотнительного жгута, отличающийся тем, что материал, впрыскиваемый через выходное отверстие (4) головки впрыскивания (3), поступает непосредственно в полость формования (5).

2. Способ формования по п.1, отличающийся тем, что материал, впрыскиваемый через выходное отверстие (4) головки впрыскивания (3), не проходит через промежуточное средство типа канала распределения или полости смешивания, располагающееся между упомянутым выходным отверстием (4) и упомянутой полостью формования (5).

3. Способ формования по любому из пп.1 или 2, отличающийся тем, что упомянутый материал впрыскивают через выходное отверстие (4) на уровне стенки (6) полости формования (5).

4. Способ формования по любому из пп.1-3, отличающийся тем, что упомянутый материал впрыскивают через выходное отверстие (4) в виде потока, по существу, перпендикулярного к плоскости примыкающего элемента остекления.

5. Устройство (11) формования профилированного уплотнительного жгута (1), образованного пластическим материалом, состоящим из нескольких компонентов, в частности материалом на основе полиуретана, по меньшей мере на одной периферийной части элемента остекления (2), причем упомянутое устройство имеет в своем составе по меньшей мере одну головку впрыскивания (3), внутри которой пластический материал, состоящий из нескольких компонентов, смешивается в процессе осуществления фазы впрыскивания, и содержащую выходное отверстие (4), через которое впрыскивают материал, систему рециркуляции каждого из компонентов внутри головки впрыскивания в том случае, когда не осуществляется фаза впрыскивания материала, и полость формования (5), предназначенную для формования упомянутого профилированного уплотнительного жгута, отличающееся тем, что выходное отверстие (4) головки впрыскивания (3) открывается непосредственно в полость формования (5).

6. Устройство (11) по п.5, отличающееся тем, что оно не содержит какого-либо промежуточного средства типа канала распределения или полости смешивания, располагающегося между выходным отверстием (4) и полостью формования (5).

7. Устройство (11) по любому из пп.5 или 6, отличающееся тем, что выходное отверстие (4) располагается заподлицо в стенке (6) полости формования (5).

8. Устройство (11) по любому из пп.5-7, отличающееся тем, что головка впрыскивания (3) жестко связана с подвижным элементом (5') литейной формы.

9. Устройство (11) по любому из пп.5-8, отличающееся тем, что выходное отверстие (4) имеет, по существу, круглое поперечное сечение, ось Z которого располагается, по существу, перпендикулярно по отношению к приемной плоскости примыкающего элемента остекления.

10. Элемент остекления (2), снабженный по меньшей мере на одной периферийной части отформованным профилированным уплотнительным жгутом (1), изготовленным из пластического материала, состоящего из нескольких компонентов, в частности из материала на основе полиуретана, причем этот уплотнительный жгут изготавливают путем осуществления способа в соответствии с любым из пп.1-4.

11. Элемент остекления (2) по п.10, отличающийся тем, что профилированный уплотнительный жгут (1) не содержит метки или следа, остающихся после удаления заусенцев.

12. Элемент остекления (2) по любому из пп.10 или 11, отличающийся тем, что профилированный уплотнительный жгут (1) содержит след от операции впрыскивания в том месте, где было реализовано впрыскивание материала.

13. Элемент остекления (2) по п.12, отличающийся тем, что упомянутый след от операции впрыскивания располагается в таком месте профилированного уплотнительного жгута, в котором указанный след является малозаметным или практически незаметным после монтажа элемента остекления.

Текст

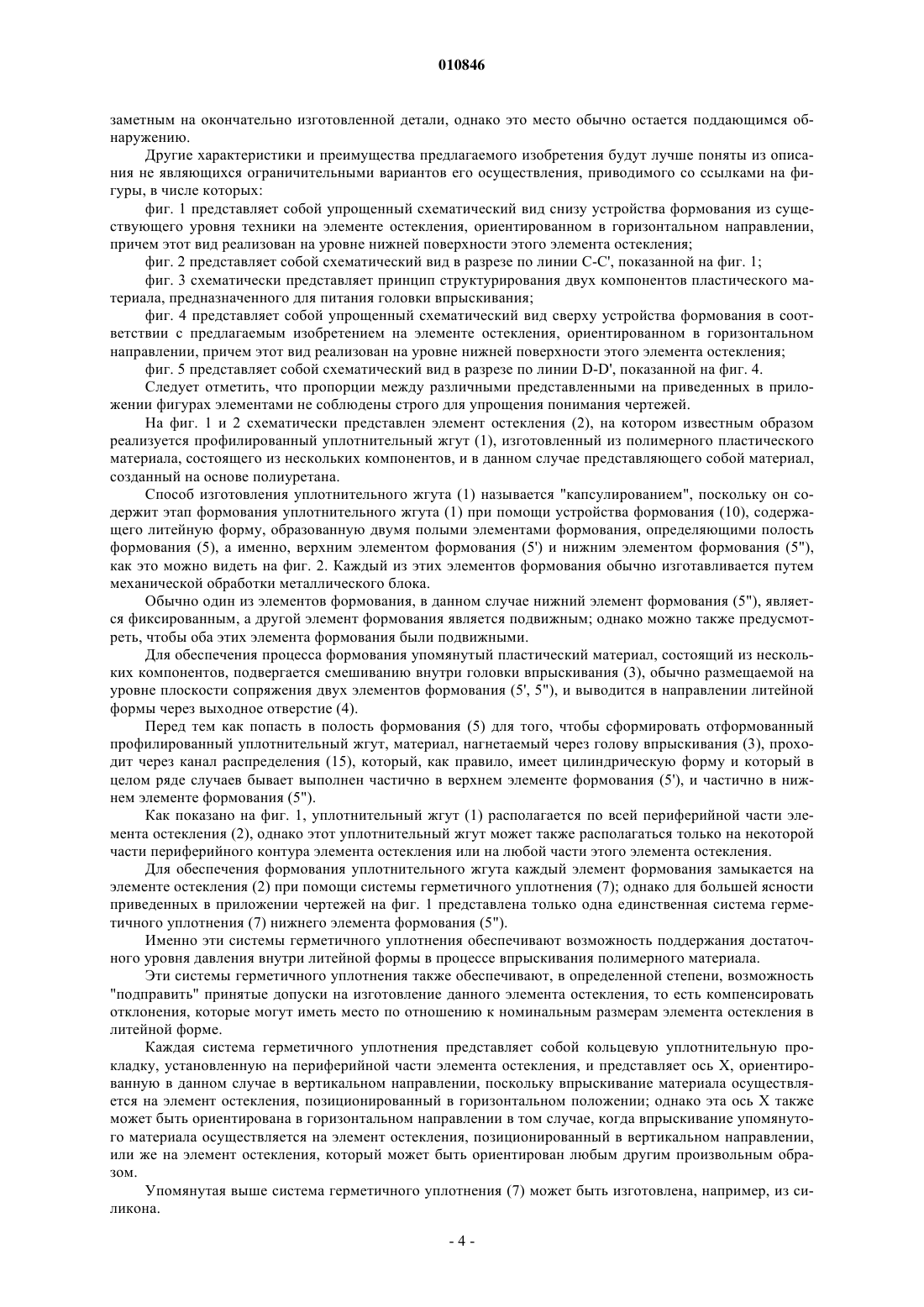

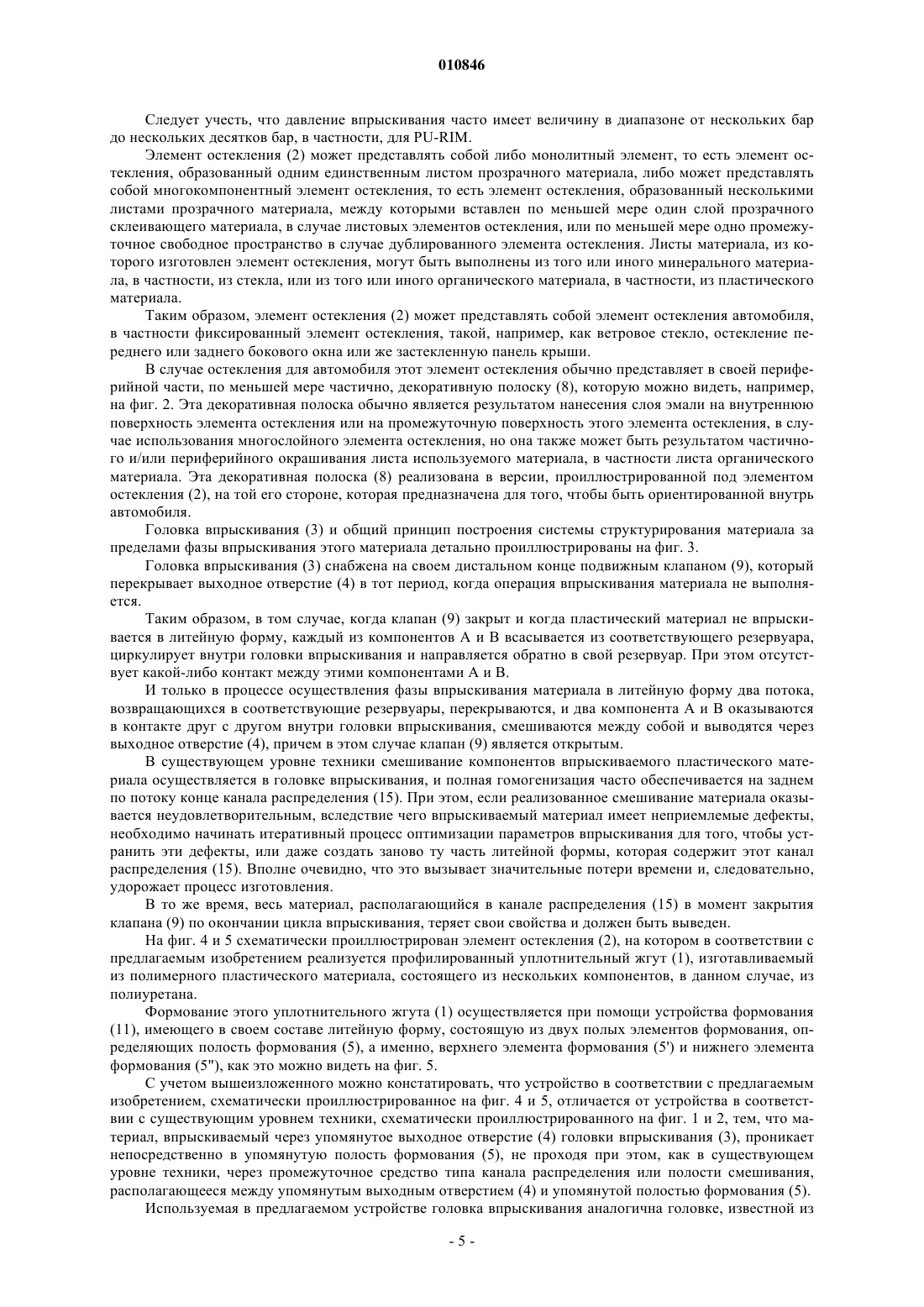

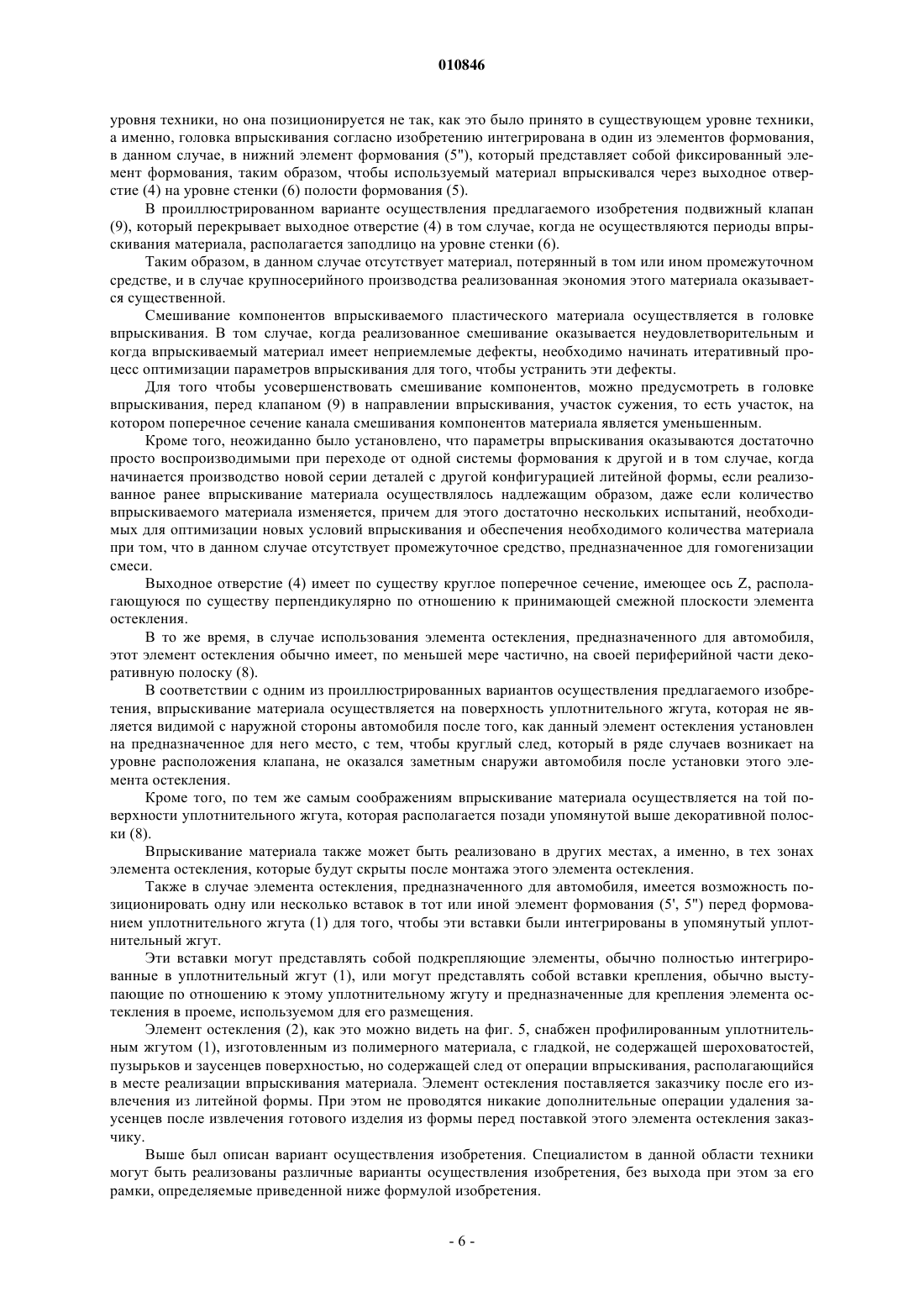

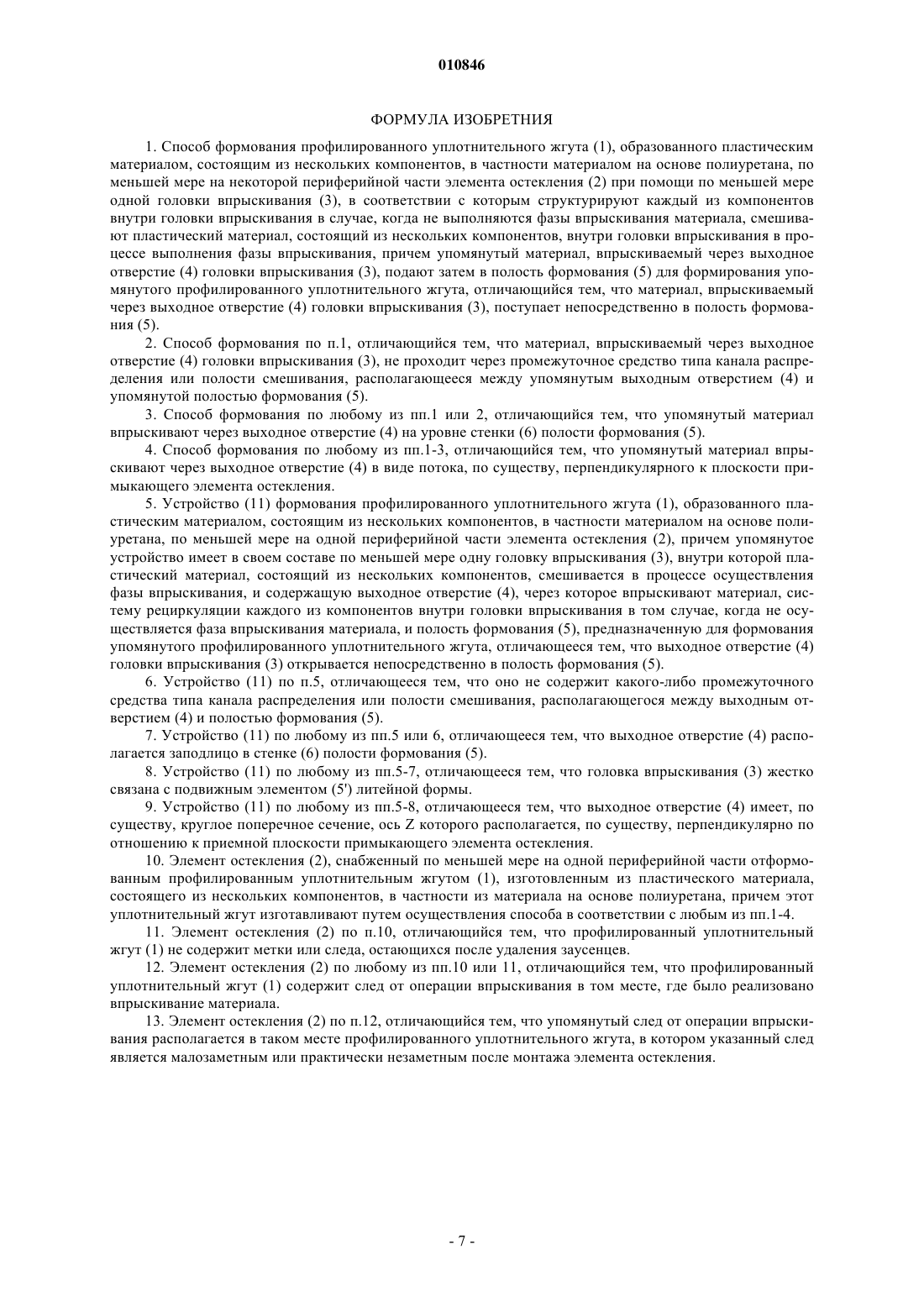

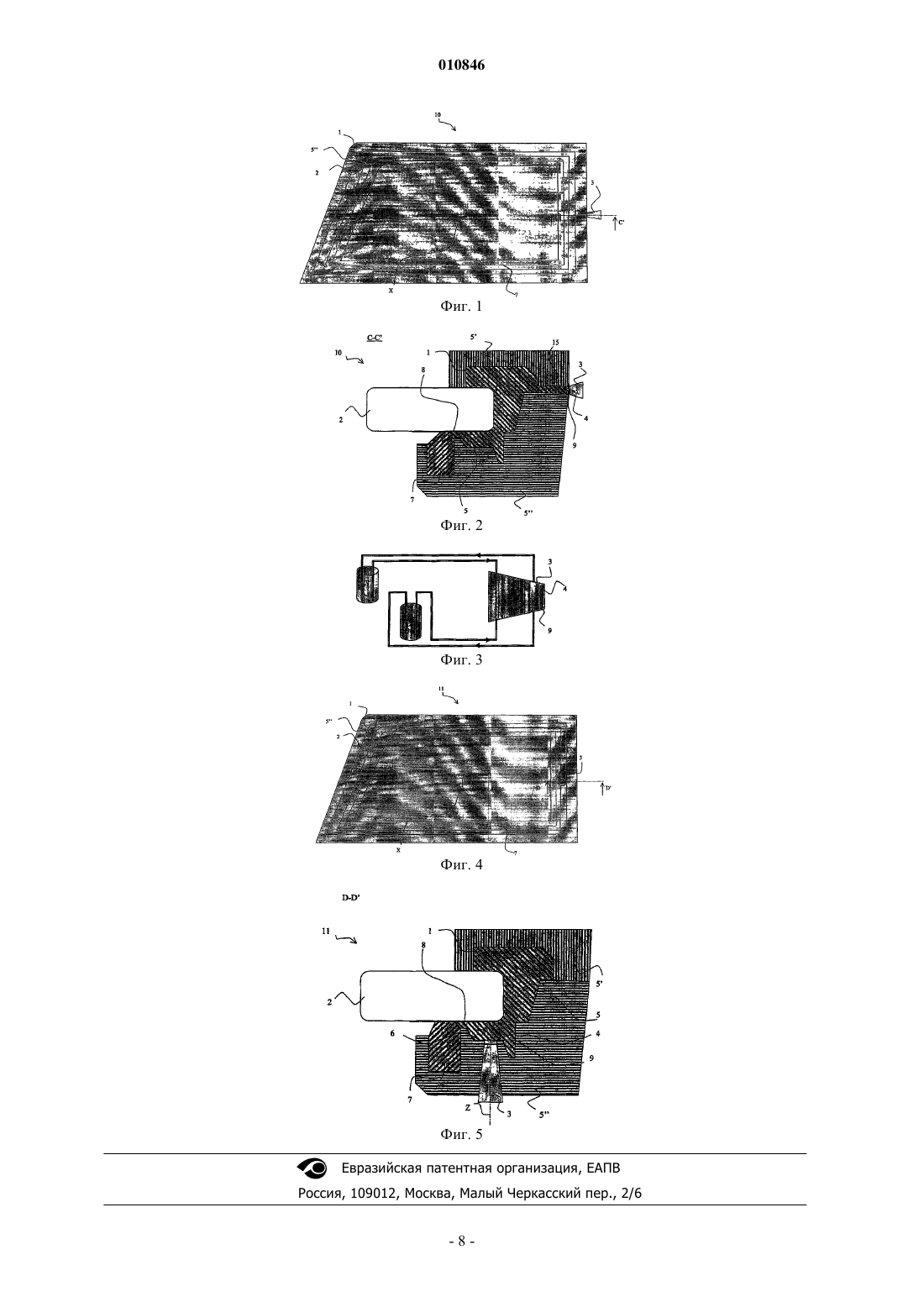

010846 Предлагаемое изобретение относится к способу формования профилированного уплотнительного жгута, изготовленного из пластического материала, образованного несколькими компонентами, в частности из материала на основе полиуретана, на по меньшей мере одной периферийной части элемента остекления при помощи по меньшей мере одной головки впрыскивания, причем в соответствии с этим способом упомянутый материал, выбрасываемый через выходное отверстие головки впрыскивания, проникает затем в полость формования для образования упомянутого отформованного профилированного уплотнительного жгута. Предлагаемое изобретение относится также к устройству, предназначенному для осуществления упомянутого способа, а также к элементу остекления, полученному предлагаемым способом. Процесс формования пластических материалов, состоящих из нескольких компонентов, уже давно известен и используется для формования, например, в соответствии с так называемой технологией "капсулирования", изготавливаемых из полиуретана профилированных уплотнительных жгутов на периферийных кромках элементов остекления, в частности, элементов остекления автомобилей, например, путем осуществления так называемой технологии "реакции внутри пресс-формы для литья под давлением" или RIM ("Reaction Injection Molding"). Для того чтобы используемые в данном случае компоненты, например, по меньшей мере один многоатомный спирт и изоцианат, эффективно смешивались и чтобы конечный материал, образующий уплотнительный жгут, имел однородную структуру без видимых точечных дефектов типа пузырьков, шероховатостей и т.п., считается необходимым, чтобы данный материал прошел через некоторое промежуточное средство типа распределительного канала или полости смешивания и/или гомогенизации, располагающееся между выходным отверстием головки впрыскивания и собственно полостью формования,которая позволяет реализовать этот отформованный профилированный жгут. Это промежуточное средство служит для обеспечения вытекания реактивной смеси в литейную форму ламинарным образом и без образования пузырьков. Эту полость смешивания и/или гомогенизации, располагающуюся перед полостью формования, если рассматривать в качестве ориентира направление впрыскивания материала, иногда называют "конусом впрыскивания", или "слоем впрыскивания", или еще "керном впрыскивания" или "статическим смесителем". Эта полость иногда бывает снабжена участком дросселирования, то есть участком, имеющим уменьшенное поперечное сечение. В том случае, когда впрыскиваемый материал является термоотверждаемым, все количество материала, находящееся в упомянутом промежуточном средстве, должно быть забраковано и удалено, поскольку этот материал не может быть использован повторно. Однако количество материала, находящегося в этом промежуточном средстве, в частности, в том случае, когда в этом промежуточном средстве реализуется эффект смешивания и гомогенизации, может достигать трети общего количества материала,впрыскиваемого в полость формования для того, чтобы обеспечить изготовление упомянутого отформованного уплотнительного жгута. Кроме того, зона связи между материалом, располагающимся в упомянутом промежуточном средстве, и материалом, образующим отформованный уплотнительный жгут, называемая иногда "пороговой зоной впрыскивания" материала, должна стать объектом этапа окончательной отделки при помощи срезания заусенцев с последующим шлифованием зон срезания для того, чтобы скрыть различия во внешнем виде детали в этой зоне, поскольку разрыв между двумя частями материала никогда не бывает прямолинейным и гладким. Поскольку этот технологический этап практически не поддается автоматизации,его осуществляют вручную, что существенно увеличивает стоимость процесса изготовления изделия. Поскольку эта пороговая зона впрыскивания иногда располагается на конце кромки профилированного уплотнительного жгута, этот этап должен быть реализован с особой тщательностью для того, чтобы не повредить кромку в процессе срезания заусенцев и последующей шлифовки. В то же время, полость, позволяющая осуществить смешивание и/или гомогенизацию впрыскиваемого материала, обычно выполняется в одной из конструктивных частей литейной формы. Таким образом, наличие этой полости делает более сложным предварительное исследование, предшествующее реализации этой литейной формы, и ее изготовление. Таким образом, наличие этой полости повышает стоимость проектирования литейной формы. В частности, для формования изделий сложной конфигурации иногда оказывается необходимым реализовать полость смешивания и/или гомогенизации совместно с элементами литейной формы, или"клиньями", которые приводятся в движение в процессе освобождения готового изделия от формы в результате поступательного и/или вращательного движения, обеспечивающего возможность высвобождения материала, заключенного в полости упомянутого промежуточного средства. Очевидно, что такие достаточно сложные конфигурации существенно повышают стоимость работ в процессе предварительных исследований, предшествующих реализации данной литейной формы, а также в процессе ее изготовления. Кроме того, такие реализации усложняют техническое обслуживание литейной формы, поскольку ее ненадлежащее функционирование может приводить к потерям материала и уменьшать, таким образом, количество материала, образующего профилированный уплотнительный жгут. В распоряжении специалиста в данной области техники существуют многочисленные материалы,-1 010846 позволяющие ему надлежащим образом определить необходимые размерные параметры промежуточного средства в функции требуемых параметров производства. Специалистам в данной области техники известен канал впрыскивания специального типа, описанный, в частности, в заявке на европейский патент ЕР 629482. Техническая задача данного изобретения состоит в том, чтобы устранить недостатки, присущие существующему уровню техники в данной области, и предложить способ впрыскивания многокомпонентного материала, который не требует использования вышеупомянутого промежуточного средства и,соответственно, средств, предназначенных для его эксплуатации, а также более простого и менее дорогостоящего в проектировании и в использовании. Авторами неожиданно было установлено, что имеется возможность реализовать впрыскивание материала непосредственно в полость формования без пропускания этого материала через какое-либо промежуточное средство. Таким образом, предлагаемое изобретение в своем наиболее широком смысле относится к способу формования профилированного уплотнительного жгута, образованного пластическим материалом, состоящим из нескольких компонентов, в частности, образованного материалом на основе полиуретана, по меньшей мере на некоторой периферийной части элемента остекления при помощи по меньшей мере одной головки впрыскивания, в соответствии с которым упомянутый материал, подаваемый через выходное отверстие головки впрыскивания, проникает затем в полость формования для того, чтобы сформировать упомянутый профилированный уплотнительный жгут, отличающийся тем, что материал, впрыскиваемый через упомянутое выходное отверстие головки впрыскивания, проникает непосредственно в упомянутую полость формования. Эта полость формования ограничена стенками формования, между которыми разливается впрыскиваемый материал, а также собственно элементом остекления, с которым будет сцепляться этот уплотнительный жгут. Таким образом, пластический материал, состоящий из нескольких компонентов и впрыскиваемый через упомянутое выходное отверстие головки впрыскивания, не проходит через какое-либо промежуточное средство типа канала распределения или полости смешивания, располагающееся между упомянутых выходным отверстием и упомянутой полостью формования. Расстояние между выходным отверстием головки впрыскивания и примыкающей поверхностью элемента остекления, на котором формируется профилированный уплотнительный жгут, соответствует высоте профилированного уплотнительного жгута на этом уровне в окончательном изделии, и в данном случае отсутствуют какие бы то ни было потери материала. В контексте предлагаемого изобретения под выражением "пластический материал, состоящий из нескольких компонентов" следует понимать то обстоятельство, что сам по себе этот пластический материал для его структурирования требует смешивания и реакции между собой нескольких мономеров; таким образом, выбранное выражение не перекрывает пластический материал, который будет требовать применения одного или нескольких агентов полимеризации, используемых в малых или очень малых пропорциях (например, в пропорции, составляющей менее 10%), таких, например, как катализаторы и/или ускорители. Материал, используемый для осуществления предлагаемого изобретения, может содержать, в дополнение к пластическому материалу, состоящему из нескольких компонентов, подкрепляющие элементы, такие, например, как стеклянные волокна. В случае использования пластического материала на основе полиуретана эти подкрепляющие элементы известным образом добавляются к многоатомным спиртам. Предпочтительно, чтобы используемый материал впрыскивался через упомянутое выходное отверстие на уровне одной из стенок упомянутой полости формования, то есть это означает, что средняя плоскость этого выходного отверстия по существу совпадает со средней плоскостью стенки в этом месте. Кроме того, предпочтительно, чтобы используемый материал впрыскивался через упомянутое выходное отверстие в виде потока, ориентированного по существу перпендикулярно к плоскости примыкающего элемента остекления. Предлагаемое изобретение относится также к устройству формования профилированного уплотнительного жгута, образованного пластическим материалом, состоящим из нескольких компонентов, в частности, материалом на основе полиуретана, на по меньшей мере одной периферийной части элемента остекления, причем упомянутое устройство содержит по меньшей мере одну головку впрыскивания, в которой предусмотрены выходное отверстие, через которое упомянутый материал впрыскивается, и полость формования, предназначенная для формования упомянутого профилированного уплотнительного жгута, отличающемуся тем, что упомянутое выходное отверстие головки впрыскивания открывается непосредственно в упомянутую полость формования. Таким образом, это устройство не содержит промежуточного средства типа канала распределения или полости смешивания, располагающегося между упомянутым выходным отверстием и упомянутой полостью формования. Предпочтительно, чтобы выходное отверстие головки впрыскивания располагалось заподлицо в-2 010846 стенке полости формования. Однако это выходное отверстие в соответствии с предлагаемым изобретением может также быть расположенным слегка выступающим по отношению к стенке полости формования в этом месте (этот выступ может иметь максимальную величину порядка нескольких миллиметров,но не более 5 мм), но это влечет за собой образование вогнутого следа на конечном изделии; выходное отверстие в соответствии с предлагаемым изобретением также может быть слегка утопленным по отношению к стенке полости формования в этом месте (это погружение может иметь максимальную величину порядка нескольких миллиметров, но не более 5 мм), но это влечет за собой образование выступающего следа на конечном изделии. Выходное отверстие головки впрыскивания снабжено подвижным клапаном, который является открытым в процессе выполнения операции впрыскивания материала для обеспечения возможности растекания материала в полости формования, и является закрытым все остальное время. Таким образом, отсутствует необходимость в какой бы то ни было дополнительной обработке отформованного профилированного уплотнительного жгута, поскольку прерывание на уровне зоны связи между материалом, остающимся в головке впрыскивания, и материалом, образующим профилированный уплотнительный жгут, является резким и четким благодаря действию подвижного клапана. Традиционным образом головка впрыскивания располагается неподвижно, рядом с элементами литейной формы, по меньшей мере один из которых является подвижным для того, чтобы обеспечить возможность загрузки и выгрузки элемента остекления соответственно перед и после формования профилированного уплотнительного жгута, поскольку эта головка впрыскивания является достаточно сложной вследствие того, что в ней смешиваются несколько компонентов материала и предусматривается рециркуляция этих компонентов после каждого периода впрыскивания материала; однако в процессе осуществления предлагаемого изобретения его авторы обнаружили, что существует возможность размещать головку впрыскивания в стенке литейной формы и, следовательно, если эта форма является подвижной,имеется возможность сообщать движение к головке впрыскивания в процессе осуществления каждого цикла формования. Таким образом, предпочтительно, чтобы головка впрыскивания устройства в соответствии с предлагаемым изобретением была жестко связана с подвижным элементом литейной формы. Предпочтительно также, чтобы выходное отверстие головки впрыскивания имело по существу круглое поперечное сечение, ось которого располагается по существу перпендикулярно по отношению к приемной плоскости примыкающего элемента остекления. Таким образом, если впрыскивание осуществляется рядом с основной поверхностью элемента остекления, эта ось является перпендикулярной к этой основной поверхности элемента остекления; если же впрыскивание осуществляется вблизи ребра элемента остекления, то ось выходного отверстия является перпендикулярной к этому ребру. Предлагаемое изобретение относится также к элементу остекления, снабженному на по меньшей мере одной своей периферийной части отформованным профилированным уплотнительным жгутом, изготовленным из пластического материала, состоящего из нескольких компонентов, в частности, из материала на основе полиуретана, причем этот уплотнительный жгут изготавливается путем осуществления способа в соответствии с предлагаемым изобретением. Профилированный уплотнительный жгут для элемента остекления в соответствии с предлагаемым изобретением не содержит метки или следа удаления заусенцев, но может содержать след впрыскивания в том месте, где было реализовано это впрыскивание материала. Предпочтительно, чтобы след впрыскивания материала располагался в таком месте профилированного уплотнительного жгута, которое будет едва заметным или совсем не заметным после монтажа данного элемента остекления. Предлагаемое изобретение позволяет обойтись без промежуточного средства в той части, которая предшествует литейной форме, то есть в части, располагающейся между головкой впрыскивания и собственно полостью формования. Таким образом, конструирование и изготовление литейной формы оказывается более простым и менее дорогостоящим. Предлагаемое изобретение позволяет исключать риски, возникающие в случае ненадлежащего определения параметров промежуточного средства или ненадлежащей реализации этого средства. Действительно, если промежуточное средство не было всесторонне исследовано и, в конечном счете, не обеспечивает получения удовлетворительных результатов, при том что это средство реализовано в той же детали, которая образует часть полости формования, и если необходимо осуществить ремонт этого средства,приходится извлекать часть литейной формы из установки и возобновлять механическую обработку, что занимает много времени, является дорогостоящим и приводит к необходимости полной остановки устройства формования. Кроме того, зона связи между выходным отверстием головки впрыскивания и материалом, образующим профилированный уплотнительный жгут, больше не должна быть в обязательном порядке объектом дополнительного этапа окончательной отделки, поскольку эта зона является гладкой и прямолинейной. Зона связи между выходным отверстием головки впрыскивания и материалом, образующим профилированный уплотнительный жгут, обычно предусматривается в таком месте, которое оказывается мало-3 010846 заметным на окончательно изготовленной детали, однако это место обычно остается поддающимся обнаружению. Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из описания не являющихся ограничительными вариантов его осуществления, приводимого со ссылками на фигуры, в числе которых: фиг. 1 представляет собой упрощенный схематический вид снизу устройства формования из существующего уровня техники на элементе остекления, ориентированном в горизонтальном направлении,причем этот вид реализован на уровне нижней поверхности этого элемента остекления; фиг. 2 представляет собой схематический вид в разрезе по линии С-С', показанной на фиг. 1; фиг. 3 схематически представляет принцип структурирования двух компонентов пластического материала, предназначенного для питания головки впрыскивания; фиг. 4 представляет собой упрощенный схематический вид сверху устройства формования в соответствии с предлагаемым изобретением на элементе остекления, ориентированном в горизонтальном направлении, причем этот вид реализован на уровне нижней поверхности этого элемента остекления; фиг. 5 представляет собой схематический вид в разрезе по линии D-D', показанной на фиг. 4. Следует отметить, что пропорции между различными представленными на приведенных в приложении фигурах элементами не соблюдены строго для упрощения понимания чертежей. На фиг. 1 и 2 схематически представлен элемент остекления (2), на котором известным образом реализуется профилированный уплотнительный жгут (1), изготовленный из полимерного пластического материала, состоящего из нескольких компонентов, и в данном случае представляющего собой материал,созданный на основе полиуретана. Способ изготовления уплотнительного жгута (1) называется "капсулированием", поскольку он содержит этап формования уплотнительного жгута (1) при помощи устройства формования (10), содержащего литейную форму, образованную двумя полыми элементами формования, определяющими полость формования (5), а именно, верхним элементом формования (5') и нижним элементом формования (5"),как это можно видеть на фиг. 2. Каждый из этих элементов формования обычно изготавливается путем механической обработки металлического блока. Обычно один из элементов формования, в данном случае нижний элемент формования (5"), является фиксированным, а другой элемент формования является подвижным; однако можно также предусмотреть, чтобы оба этих элемента формования были подвижными. Для обеспечения процесса формования упомянутый пластический материал, состоящий из нескольких компонентов, подвергается смешиванию внутри головки впрыскивания (3), обычно размещаемой на уровне плоскости сопряжения двух элементов формования (5', 5"), и выводится в направлении литейной формы через выходное отверстие (4). Перед тем как попасть в полость формования (5) для того, чтобы сформировать отформованный профилированный уплотнительный жгут, материал, нагнетаемый через голову впрыскивания (3), проходит через канал распределения (15), который, как правило, имеет цилиндрическую форму и который в целом ряде случаев бывает выполнен частично в верхнем элементе формования (5'), и частично в нижнем элементе формования (5"). Как показано на фиг. 1, уплотнительный жгут (1) располагается по всей периферийной части элемента остекления (2), однако этот уплотнительный жгут может также располагаться только на некоторой части периферийного контура элемента остекления или на любой части этого элемента остекления. Для обеспечения формования уплотнительного жгута каждый элемент формования замыкается на элементе остекления (2) при помощи системы герметичного уплотнения (7); однако для большей ясности приведенных в приложении чертежей на фиг. 1 представлена только одна единственная система герметичного уплотнения (7) нижнего элемента формования (5"). Именно эти системы герметичного уплотнения обеспечивают возможность поддержания достаточного уровня давления внутри литейной формы в процессе впрыскивания полимерного материала. Эти системы герметичного уплотнения также обеспечивают, в определенной степени, возможность"подправить" принятые допуски на изготовление данного элемента остекления, то есть компенсировать отклонения, которые могут иметь место по отношению к номинальным размерам элемента остекления в литейной форме. Каждая система герметичного уплотнения представляет собой кольцевую уплотнительную прокладку, установленную на периферийной части элемента остекления, и представляет ось X, ориентированную в данном случае в вертикальном направлении, поскольку впрыскивание материала осуществляется на элемент остекления, позиционированный в горизонтальном положении; однако эта ось X также может быть ориентирована в горизонтальном направлении в том случае, когда впрыскивание упомянутого материала осуществляется на элемент остекления, позиционированный в вертикальном направлении,или же на элемент остекления, который может быть ориентирован любым другим произвольным образом. Упомянутая выше система герметичного уплотнения (7) может быть изготовлена, например, из силикона.-4 010846 Следует учесть, что давление впрыскивания часто имеет величину в диапазоне от нескольких бар до нескольких десятков бар, в частности, для PU-RIM. Элемент остекления (2) может представлять собой либо монолитный элемент, то есть элемент остекления, образованный одним единственным листом прозрачного материала, либо может представлять собой многокомпонентный элемент остекления, то есть элемент остекления, образованный несколькими листами прозрачного материала, между которыми вставлен по меньшей мере один слой прозрачного склеивающего материала, в случае листовых элементов остекления, или по меньшей мере одно промежуточное свободное пространство в случае дублированного элемента остекления. Листы материала, из которого изготовлен элемент остекления, могут быть выполнены из того или иного минерального материала, в частности, из стекла, или из того или иного органического материала, в частности, из пластического материала. Таким образом, элемент остекления (2) может представлять собой элемент остекления автомобиля,в частности фиксированный элемент остекления, такой, например, как ветровое стекло, остекление переднего или заднего бокового окна или же застекленную панель крыши. В случае остекления для автомобиля этот элемент остекления обычно представляет в своей периферийной части, по меньшей мере частично, декоративную полоску (8), которую можно видеть, например,на фиг. 2. Эта декоративная полоска обычно является результатом нанесения слоя эмали на внутреннюю поверхность элемента остекления или на промежуточную поверхность этого элемента остекления, в случае использования многослойного элемента остекления, но она также может быть результатом частичного и/или периферийного окрашивания листа используемого материала, в частности листа органического материала. Эта декоративная полоска (8) реализована в версии, проиллюстрированной под элементом остекления (2), на той его стороне, которая предназначена для того, чтобы быть ориентированной внутрь автомобиля. Головка впрыскивания (3) и общий принцип построения системы структурирования материала за пределами фазы впрыскивания этого материала детально проиллюстрированы на фиг. 3. Головка впрыскивания (3) снабжена на своем дистальном конце подвижным клапаном (9), который перекрывает выходное отверстие (4) в тот период, когда операция впрыскивания материала не выполняется. Таким образом, в том случае, когда клапан (9) закрыт и когда пластический материал не впрыскивается в литейную форму, каждый из компонентов А и В всасывается из соответствующего резервуара,циркулирует внутри головки впрыскивания и направляется обратно в свой резервуар. При этом отсутствует какой-либо контакт между этими компонентами А и В. И только в процессе осуществления фазы впрыскивания материала в литейную форму два потока,возвращающихся в соответствующие резервуары, перекрываются, и два компонента А и В оказываются в контакте друг с другом внутри головки впрыскивания, смешиваются между собой и выводятся через выходное отверстие (4), причем в этом случае клапан (9) является открытым. В существующем уровне техники смешивание компонентов впрыскиваемого пластического материала осуществляется в головке впрыскивания, и полная гомогенизация часто обеспечивается на заднем по потоку конце канала распределения (15). При этом, если реализованное смешивание материала оказывается неудовлетворительным, вследствие чего впрыскиваемый материал имеет неприемлемые дефекты,необходимо начинать итеративный процесс оптимизации параметров впрыскивания для того, чтобы устранить эти дефекты, или даже создать заново ту часть литейной формы, которая содержит этот канал распределения (15). Вполне очевидно, что это вызывает значительные потери времени и, следовательно,удорожает процесс изготовления. В то же время, весь материал, располагающийся в канале распределения (15) в момент закрытия клапана (9) по окончании цикла впрыскивания, теряет свои свойства и должен быть выведен. На фиг. 4 и 5 схематически проиллюстрирован элемент остекления (2), на котором в соответствии с предлагаемым изобретением реализуется профилированный уплотнительный жгут (1), изготавливаемый из полимерного пластического материала, состоящего из нескольких компонентов, в данном случае, из полиуретана. Формование этого уплотнительного жгута (1) осуществляется при помощи устройства формования(11), имеющего в своем составе литейную форму, состоящую из двух полых элементов формования, определяющих полость формования (5), а именно, верхнего элемента формования (5') и нижнего элемента формования (5"), как это можно видеть на фиг. 5. С учетом вышеизложенного можно констатировать, что устройство в соответствии с предлагаемым изобретением, схематически проиллюстрированное на фиг. 4 и 5, отличается от устройства в соответствии с существующим уровнем техники, схематически проиллюстрированного на фиг. 1 и 2, тем, что материал, впрыскиваемый через упомянутое выходное отверстие (4) головки впрыскивания (3), проникает непосредственно в упомянутую полость формования (5), не проходя при этом, как в существующем уровне техники, через промежуточное средство типа канала распределения или полости смешивания,располагающееся между упомянутым выходным отверстием (4) и упомянутой полостью формования (5). Используемая в предлагаемом устройстве головка впрыскивания аналогична головке, известной из-5 010846 уровня техники, но она позиционируется не так, как это было принято в существующем уровне техники,а именно, головка впрыскивания согласно изобретению интегрирована в один из элементов формования,в данном случае, в нижний элемент формования (5"), который представляет собой фиксированный элемент формования, таким образом, чтобы используемый материал впрыскивался через выходное отверстие (4) на уровне стенки (6) полости формования (5). В проиллюстрированном варианте осуществления предлагаемого изобретения подвижный клапан(9), который перекрывает выходное отверстие (4) в том случае, когда не осуществляются периоды впрыскивания материала, располагается заподлицо на уровне стенки (6). Таким образом, в данном случае отсутствует материал, потерянный в том или ином промежуточном средстве, и в случае крупносерийного производства реализованная экономия этого материала оказывается существенной. Смешивание компонентов впрыскиваемого пластического материала осуществляется в головке впрыскивания. В том случае, когда реализованное смешивание оказывается неудовлетворительным и когда впрыскиваемый материал имеет неприемлемые дефекты, необходимо начинать итеративный процесс оптимизации параметров впрыскивания для того, чтобы устранить эти дефекты. Для того чтобы усовершенствовать смешивание компонентов, можно предусмотреть в головке впрыскивания, перед клапаном (9) в направлении впрыскивания, участок сужения, то есть участок, на котором поперечное сечение канала смешивания компонентов материала является уменьшенным. Кроме того, неожиданно было установлено, что параметры впрыскивания оказываются достаточно просто воспроизводимыми при переходе от одной системы формования к другой и в том случае, когда начинается производство новой серии деталей с другой конфигурацией литейной формы, если реализованное ранее впрыскивание материала осуществлялось надлежащим образом, даже если количество впрыскиваемого материала изменяется, причем для этого достаточно нескольких испытаний, необходимых для оптимизации новых условий впрыскивания и обеспечения необходимого количества материала при том, что в данном случае отсутствует промежуточное средство, предназначенное для гомогенизации смеси. Выходное отверстие (4) имеет по существу круглое поперечное сечение, имеющее ось Z, располагающуюся по существу перпендикулярно по отношению к принимающей смежной плоскости элемента остекления. В то же время, в случае использования элемента остекления, предназначенного для автомобиля,этот элемент остекления обычно имеет, по меньшей мере частично, на своей периферийной части декоративную полоску (8). В соответствии с одним из проиллюстрированных вариантов осуществления предлагаемого изобретения, впрыскивание материала осуществляется на поверхность уплотнительного жгута, которая не является видимой с наружной стороны автомобиля после того, как данный элемент остекления установлен на предназначенное для него место, с тем, чтобы круглый след, который в ряде случаев возникает на уровне расположения клапана, не оказался заметным снаружи автомобиля после установки этого элемента остекления. Кроме того, по тем же самым соображениям впрыскивание материала осуществляется на той поверхности уплотнительного жгута, которая располагается позади упомянутой выше декоративной полоски (8). Впрыскивание материала также может быть реализовано в других местах, а именно, в тех зонах элемента остекления, которые будут скрыты после монтажа этого элемента остекления. Также в случае элемента остекления, предназначенного для автомобиля, имеется возможность позиционировать одну или несколько вставок в тот или иной элемент формования (5', 5") перед формованием уплотнительного жгута (1) для того, чтобы эти вставки были интегрированы в упомянутый уплотнительный жгут. Эти вставки могут представлять собой подкрепляющие элементы, обычно полностью интегрированные в уплотнительный жгут (1), или могут представлять собой вставки крепления, обычно выступающие по отношению к этому уплотнительному жгуту и предназначенные для крепления элемента остекления в проеме, используемом для его размещения. Элемент остекления (2), как это можно видеть на фиг. 5, снабжен профилированным уплотнительным жгутом (1), изготовленным из полимерного материала, с гладкой, не содержащей шероховатостей,пузырьков и заусенцев поверхностью, но содержащей след от операции впрыскивания, располагающийся в месте реализации впрыскивания материала. Элемент остекления поставляется заказчику после его извлечения из литейной формы. При этом не проводятся никакие дополнительные операции удаления заусенцев после извлечения готового изделия из формы перед поставкой этого элемента остекления заказчику. Выше был описан вариант осуществления изобретения. Специалистом в данной области техники могут быть реализованы различные варианты осуществления изобретения, без выхода при этом за его рамки, определяемые приведенной ниже формулой изобретения.-6 010846 ФОРМУЛА ИЗОБРЕТНИЯ 1. Способ формования профилированного уплотнительного жгута (1), образованного пластическим материалом, состоящим из нескольких компонентов, в частности материалом на основе полиуретана, по меньшей мере на некоторой периферийной части элемента остекления (2) при помощи по меньшей мере одной головки впрыскивания (3), в соответствии с которым структурируют каждый из компонентов внутри головки впрыскивания в случае, когда не выполняются фазы впрыскивания материала, смешивают пластический материал, состоящий из нескольких компонентов, внутри головки впрыскивания в процессе выполнения фазы впрыскивания, причем упомянутый материал, впрыскиваемый через выходное отверстие (4) головки впрыскивания (3), подают затем в полость формования (5) для формирования упомянутого профилированного уплотнительного жгута, отличающийся тем, что материал, впрыскиваемый через выходное отверстие (4) головки впрыскивания (3), поступает непосредственно в полость формования (5). 2. Способ формования по п.1, отличающийся тем, что материал, впрыскиваемый через выходное отверстие (4) головки впрыскивания (3), не проходит через промежуточное средство типа канала распределения или полости смешивания, располагающееся между упомянутым выходным отверстием (4) и упомянутой полостью формования (5). 3. Способ формования по любому из пп.1 или 2, отличающийся тем, что упомянутый материал впрыскивают через выходное отверстие (4) на уровне стенки (6) полости формования (5). 4. Способ формования по любому из пп.1-3, отличающийся тем, что упомянутый материал впрыскивают через выходное отверстие (4) в виде потока, по существу, перпендикулярного к плоскости примыкающего элемента остекления. 5. Устройство (11) формования профилированного уплотнительного жгута (1), образованного пластическим материалом, состоящим из нескольких компонентов, в частности материалом на основе полиуретана, по меньшей мере на одной периферийной части элемента остекления (2), причем упомянутое устройство имеет в своем составе по меньшей мере одну головку впрыскивания (3), внутри которой пластический материал, состоящий из нескольких компонентов, смешивается в процессе осуществления фазы впрыскивания, и содержащую выходное отверстие (4), через которое впрыскивают материал, систему рециркуляции каждого из компонентов внутри головки впрыскивания в том случае, когда не осуществляется фаза впрыскивания материала, и полость формования (5), предназначенную для формования упомянутого профилированного уплотнительного жгута, отличающееся тем, что выходное отверстие (4) головки впрыскивания (3) открывается непосредственно в полость формования (5). 6. Устройство (11) по п.5, отличающееся тем, что оно не содержит какого-либо промежуточного средства типа канала распределения или полости смешивания, располагающегося между выходным отверстием (4) и полостью формования (5). 7. Устройство (11) по любому из пп.5 или 6, отличающееся тем, что выходное отверстие (4) располагается заподлицо в стенке (6) полости формования (5). 8. Устройство (11) по любому из пп.5-7, отличающееся тем, что головка впрыскивания (3) жестко связана с подвижным элементом (5') литейной формы. 9. Устройство (11) по любому из пп.5-8, отличающееся тем, что выходное отверстие (4) имеет, по существу, круглое поперечное сечение, ось Z которого располагается, по существу, перпендикулярно по отношению к приемной плоскости примыкающего элемента остекления. 10. Элемент остекления (2), снабженный по меньшей мере на одной периферийной части отформованным профилированным уплотнительным жгутом (1), изготовленным из пластического материала,состоящего из нескольких компонентов, в частности из материала на основе полиуретана, причем этот уплотнительный жгут изготавливают путем осуществления способа в соответствии с любым из пп.1-4. 11. Элемент остекления (2) по п.10, отличающийся тем, что профилированный уплотнительный жгут (1) не содержит метки или следа, остающихся после удаления заусенцев. 12. Элемент остекления (2) по любому из пп.10 или 11, отличающийся тем, что профилированный уплотнительный жгут (1) содержит след от операции впрыскивания в том месте, где было реализовано впрыскивание материала. 13. Элемент остекления (2) по п.12, отличающийся тем, что упомянутый след от операции впрыскивания располагается в таком месте профилированного уплотнительного жгута, в котором указанный след является малозаметным или практически незаметным после монтажа элемента остекления.

МПК / Метки

МПК: B29C 31/04, B29C 67/24, B29C 45/14, B29C 45/27, B29C 45/00, B29C 70/76, B60J 10/02

Метки: жгута, остекления, способ, профилированного, уплотнительного, элементе, формования

Код ссылки

<a href="https://eas.patents.su/9-10846-sposob-formovaniya-profilirovannogo-uplotnitelnogo-zhguta-na-elemente-ostekleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ формования профилированного уплотнительного жгута на элементе остекления</a>

Предыдущий патент: Пакерное устройство для кольцевого пространства

Следующий патент: Способ центрифугирования текстиля после его пропитки

Случайный патент: Способ извлечения металлов