Самокомпенсирующаяся балансовая пружина для механического осциллятора системы балансовая пружина / баланс хода часового механизма, и способ ее изготовления

Формула / Реферат

1. Самокомпенсирующаяся балансовая пружина для системы балансовая пружина/баланс механического осциллятора прецизионного прибора, в частности, хода хронометрического механизма, выполненная из парамагнитного сплава, содержащего от 5 до 25 мас.% Zr и имеющая модуль Юнга, температурный коэффициент которого (ТК) такой, что он может по существу сводить к нулю выражение

где Е - модуль Юнга пружины осциллятора;

as - коэффициент теплового расширения пружины осциллятора;

ab - коэффициент теплового расширения баланса осциллятора,

отличающаяся тем, что её материал содержит, по меньшей мере, 500 вес.ч. на миллион междоузельного легирующего агента, состоящего, по меньшей мере частично, из кислорода.

2. Балансовая пружина по п.1, отличающаяся тем, что содержит от 5 до 20 мас.% Zr и, по меньшей мере, 600 вес. ч. на миллион междоузельного легирующего агента.

3. Балансовая пружина по п.1, отличающаяся тем, что количество междоузельного агента варьируется от значений 600-2000 вес. ч. на миллион для концентраций циркония 20 мас.% до значений 500-800 вес. ч. на миллион для концентраций циркония 25 мас.%.

4. Балансовая пружина по любому из предшествующих пунктов, отличающаяся тем, что пропорция кислорода в междоузельном легирующем агенте находится в диапазоне от 20 до 100 мас.%.

5. Балансовая пружина по любому из предшествующих пунктов, отличающаяся тем, что дополнительно содержит некоторое количество, по меньшей мере, одного легирующего отвердителя, выбираемого из следующих элементов: кислород, азот, углерод, бор и фосфор.

6. Балансовая пружина по любому из предшествующих пунктов, отличающаяся тем, что её материал дополнительно содержит от 0,01 до 5 мас.%, по меньшей мере, одного элемента, выбранного из следующих: Be, Al, Si, Ge, Sc, Y, Nd, Ti, Hi, V, Та, Cr, Mo, W, Mn, Re, Fe, Ru, Os, Co, Rh, Ir, Ni, Pd, Pt, Сu, Аg, Au.

7. Способ изготовления самокомпенсирующейся балансовой пружины, по п.1, при котором формируют брусок из сплава, который превращают в проволоку, с диаметром в диапазоне от 0,05 до 1,5 мм, посредством холодной прокатки или холодной протяжки в отсутствие кислорода, затем диаметр этой проволоки уменьшают холодной прокаткой или холодной протяжкой и формуют в ленту, пригодную для балансовой пружины, эту ленту скручивают в форму спирали и подвергают, по меньшей мере, одной тепловой обработке при управляемом давлении и/или управляемой атмосфере для снижения температурного коэффициента модуля Юнга посредством управляемого осаждения обогащенных цирконием фаз и для задания формы балансовой пружины, отличающийся тем, что используют проволоку, выполненную из сплава, решетка которого содержит междоузельный агент в количестве, производящем осаждение обогащенных цирконием фаз, и полученную таким образом проволоку нагревают при температуре 650-880шС в течение 24 ч для достижения желаемого значения температурного коэффициента модуля Юнга.

8. Способ по п.7, отличающийся тем, что количество междоузельного агента регулируют путем легирования в атмосфере, содержащей, по меньшей мере, 600 частей на миллион.

9. Способ по любому из пп.7-8, отличающийся тем, что термообработку скрученной в форме спирали ленты осуществляют в вакууме.

10. Способ по любому из пп.7-8, отличающийся тем, что после термообработки, необходимой для регулировки температурного коэффициента модуля Юнга и задания формы самокомпенсирующейся балансовой пружины, пружину подвергают отверждающей термообработке при температуре ниже 650шС в атмосфере, имеющей парциальное давление газа, содержащего, по меньшей мере, один элемент, способный диффундировать в балансовую пружину.

11. Способ по п.10, отличающийся тем, что упомянутые элементы выбирают из следующего ряда элементов: кислород, азот, углерод, бор и фосфор.

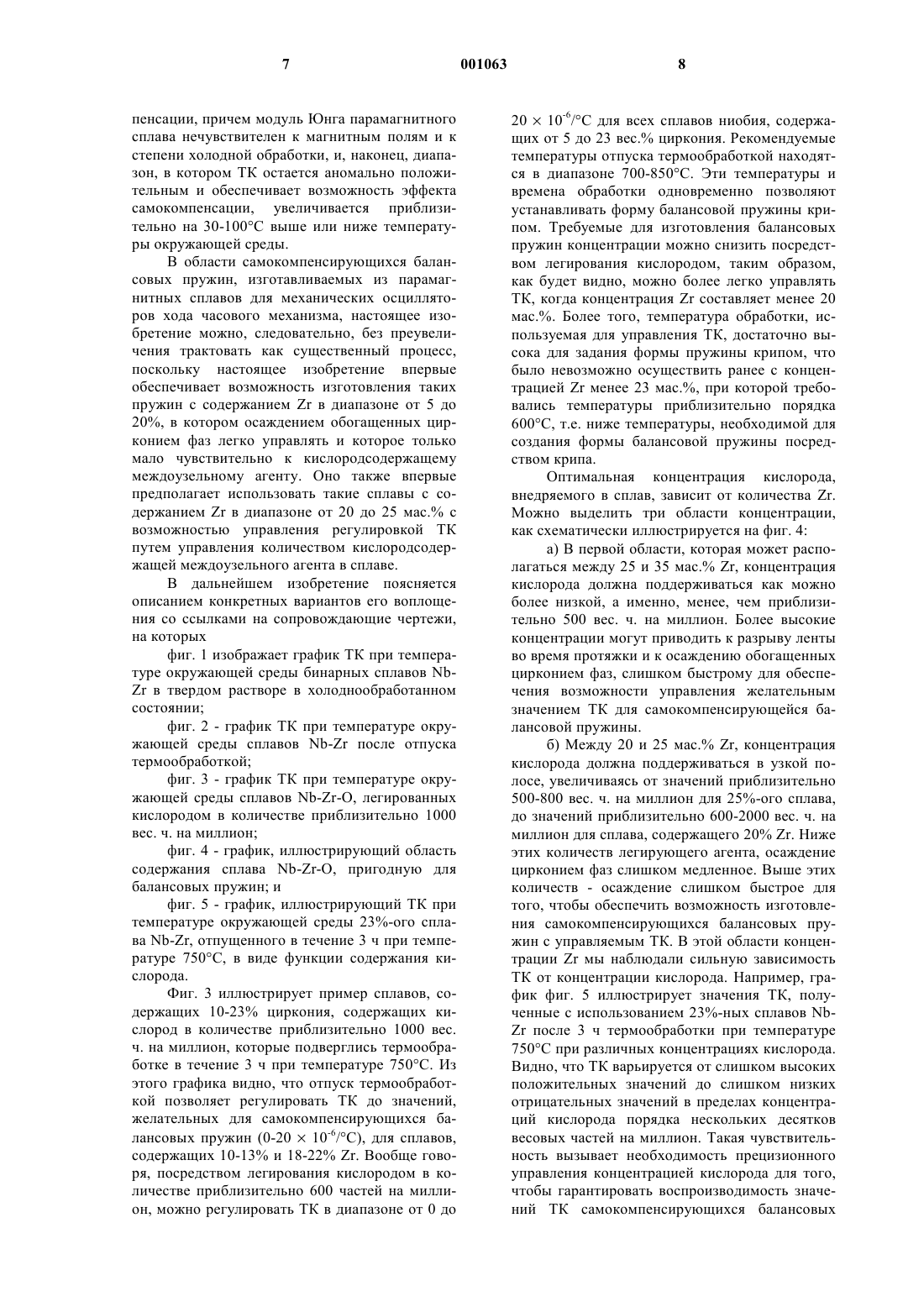

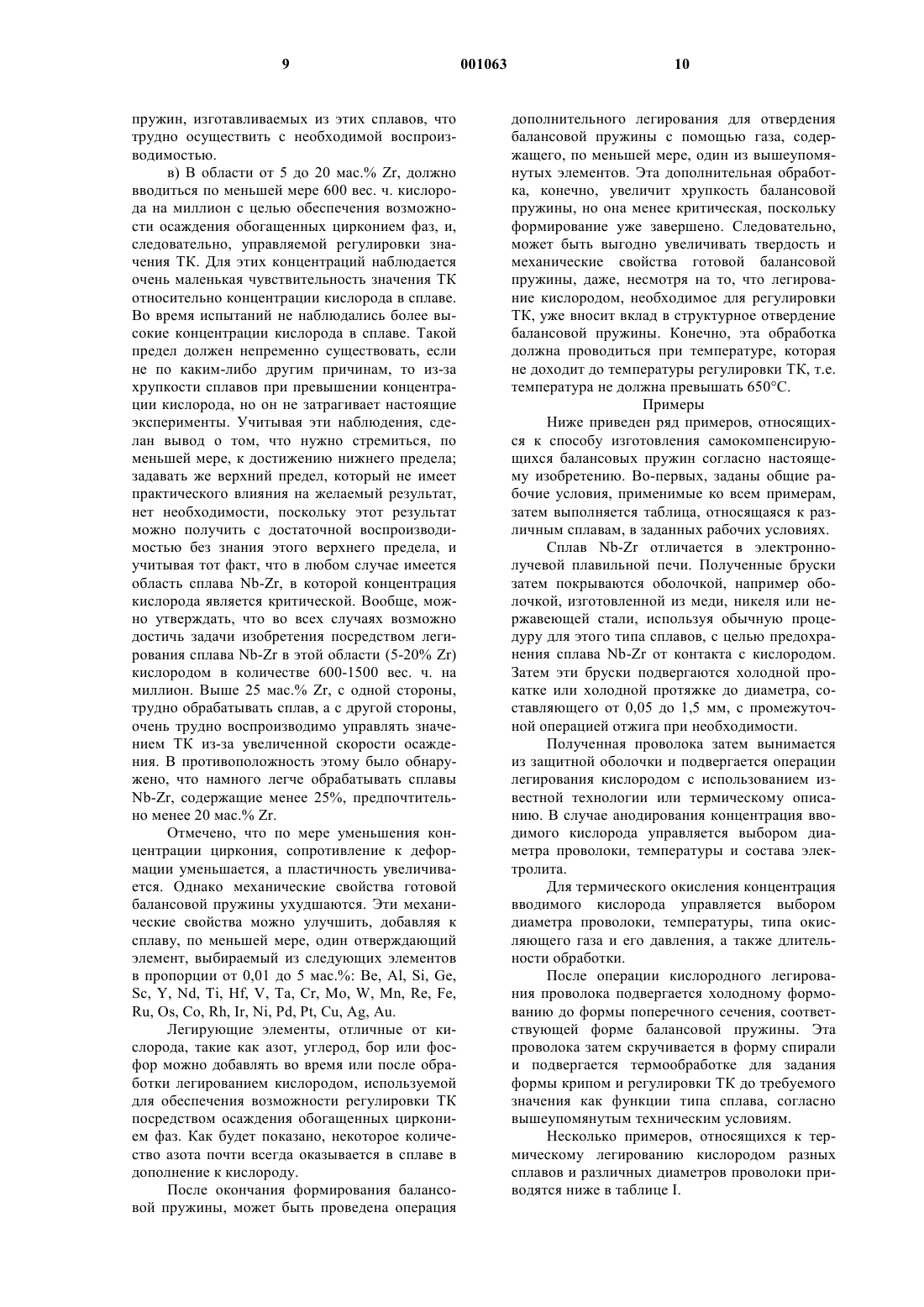

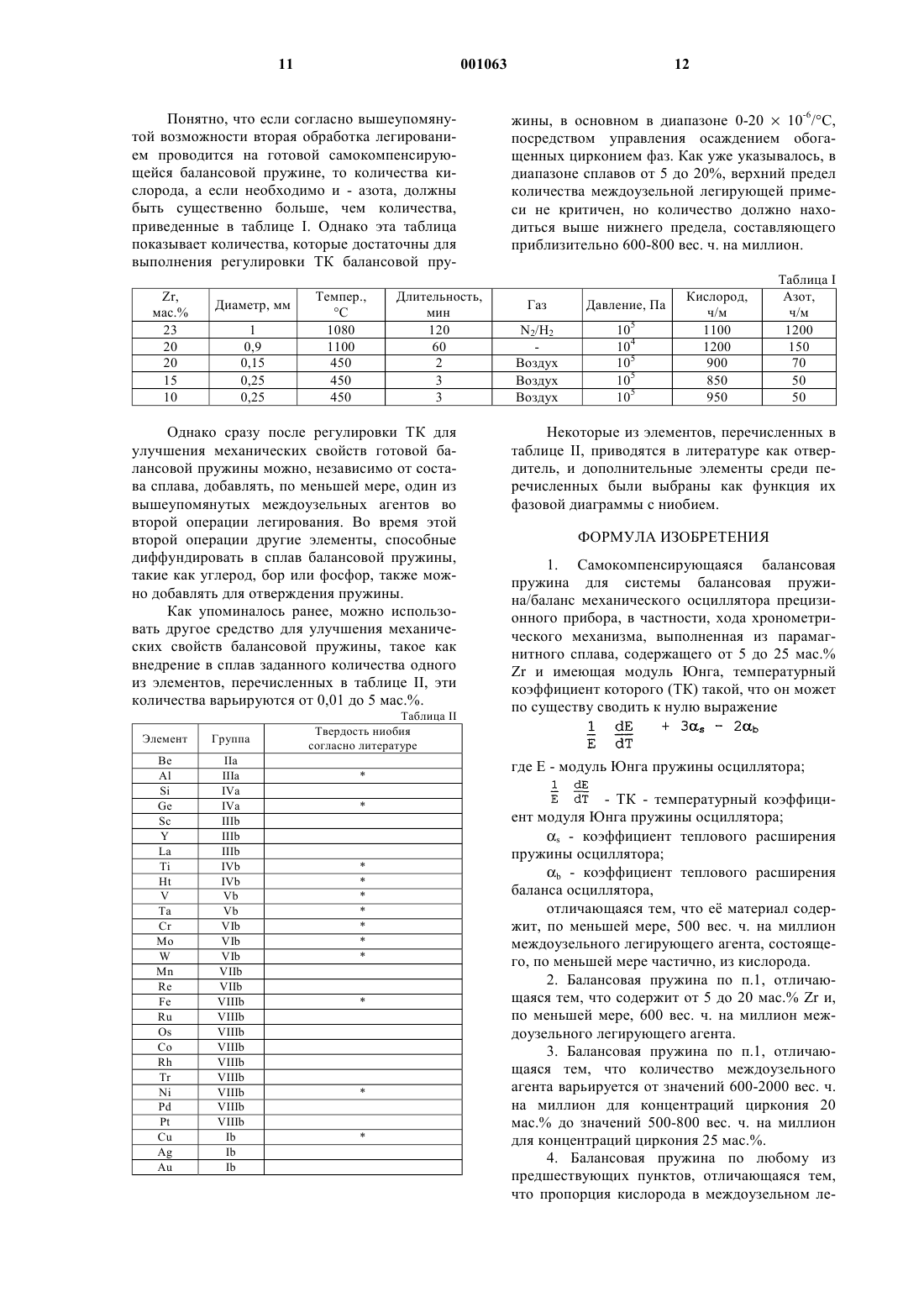

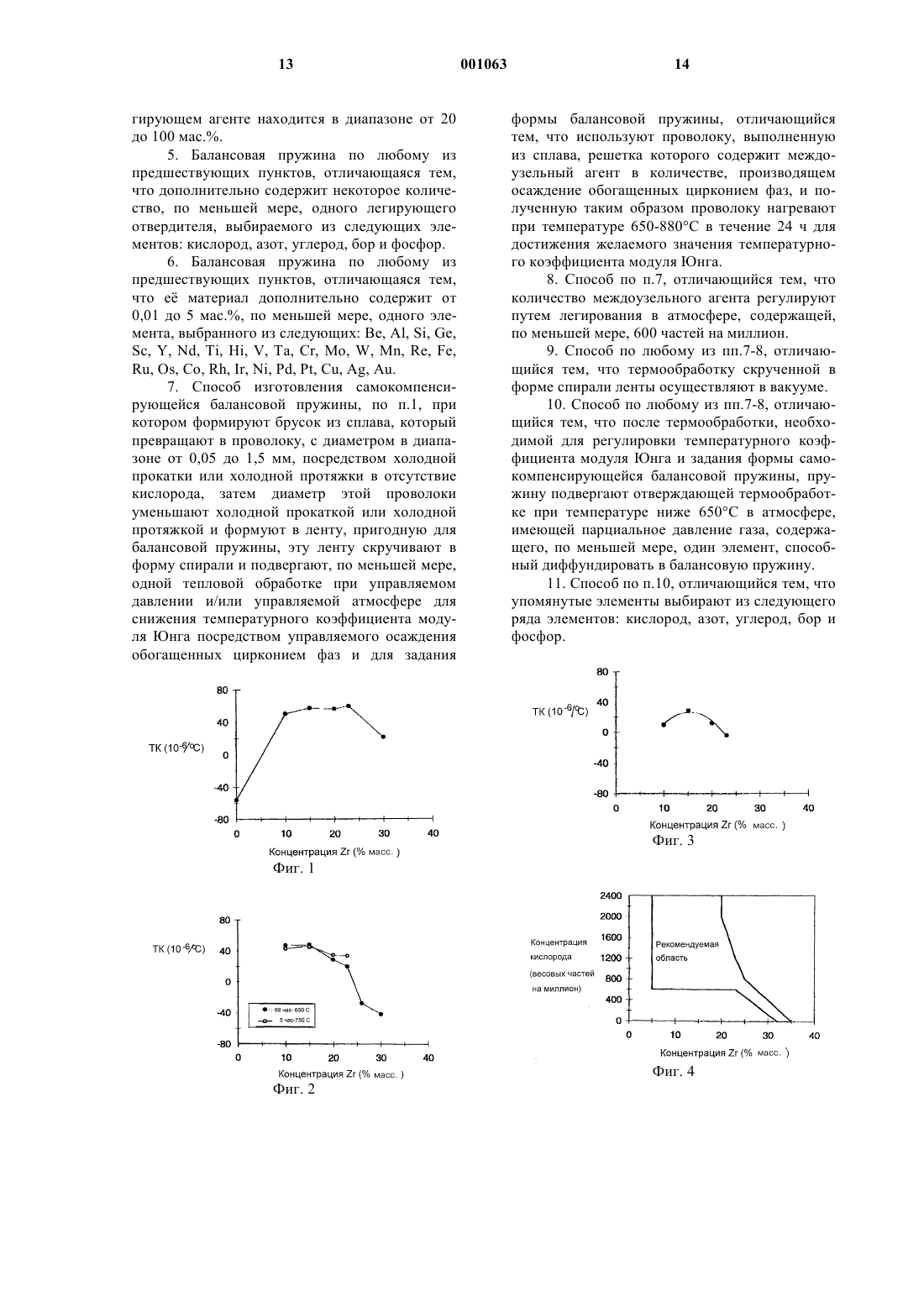

Текст

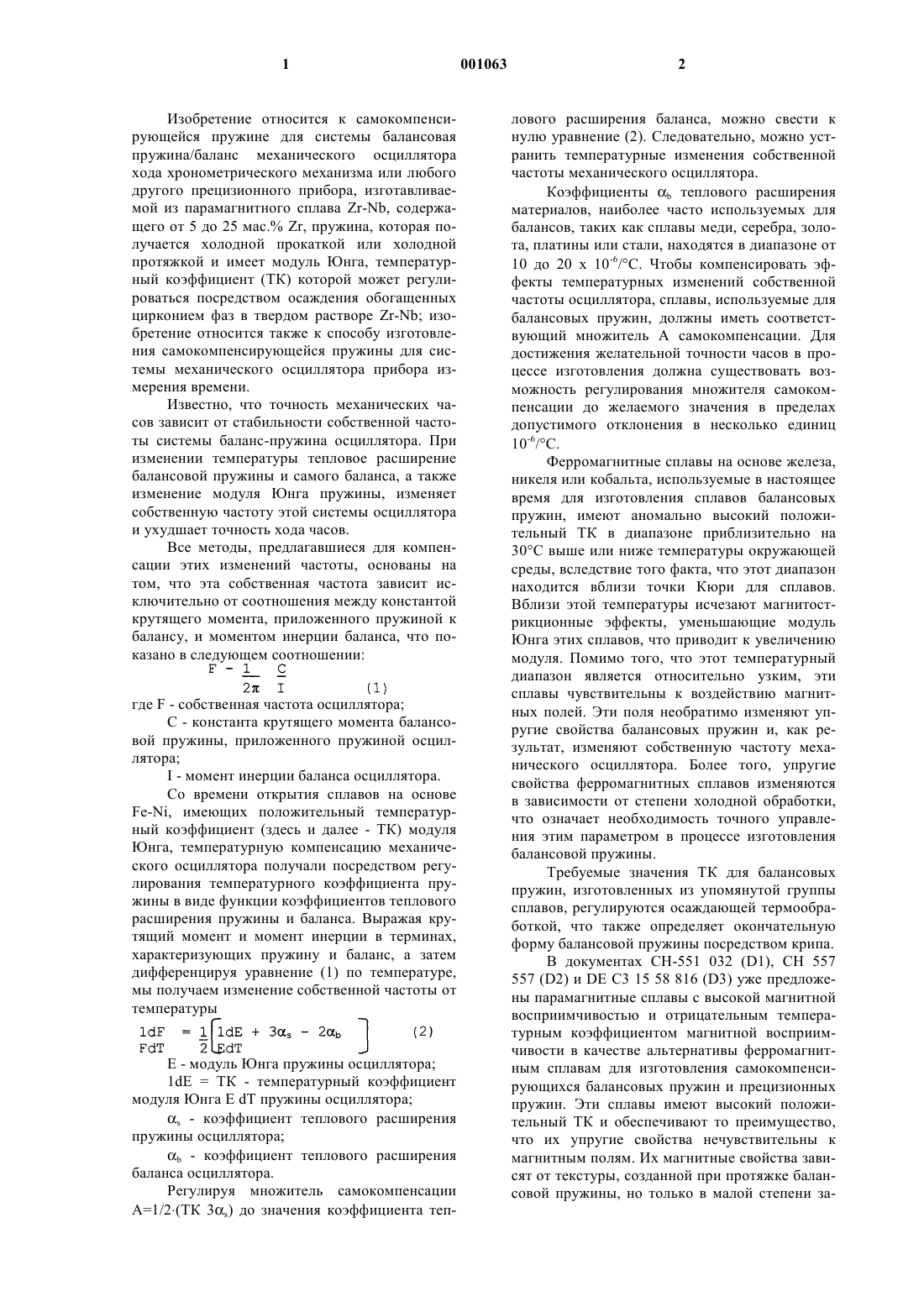

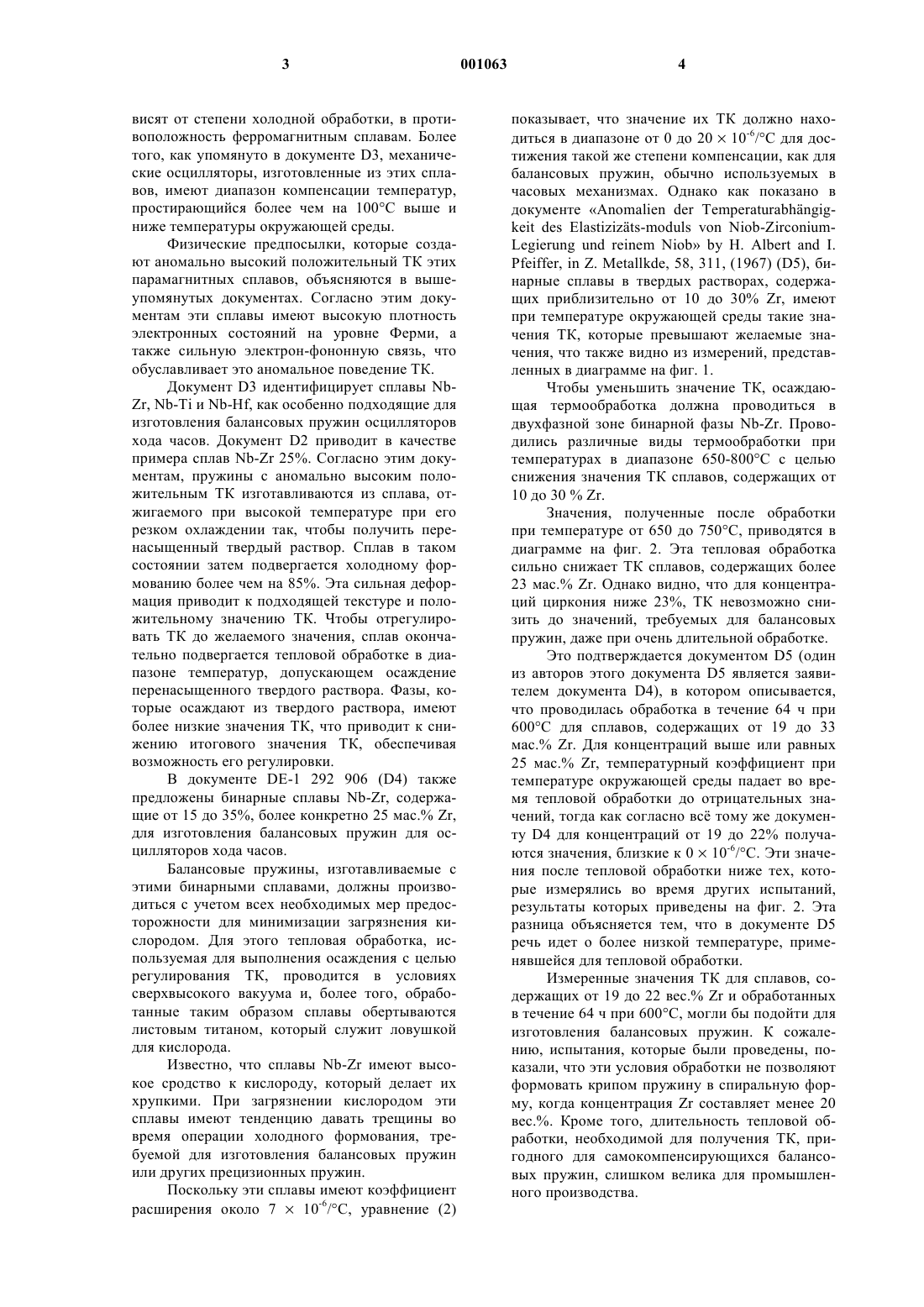

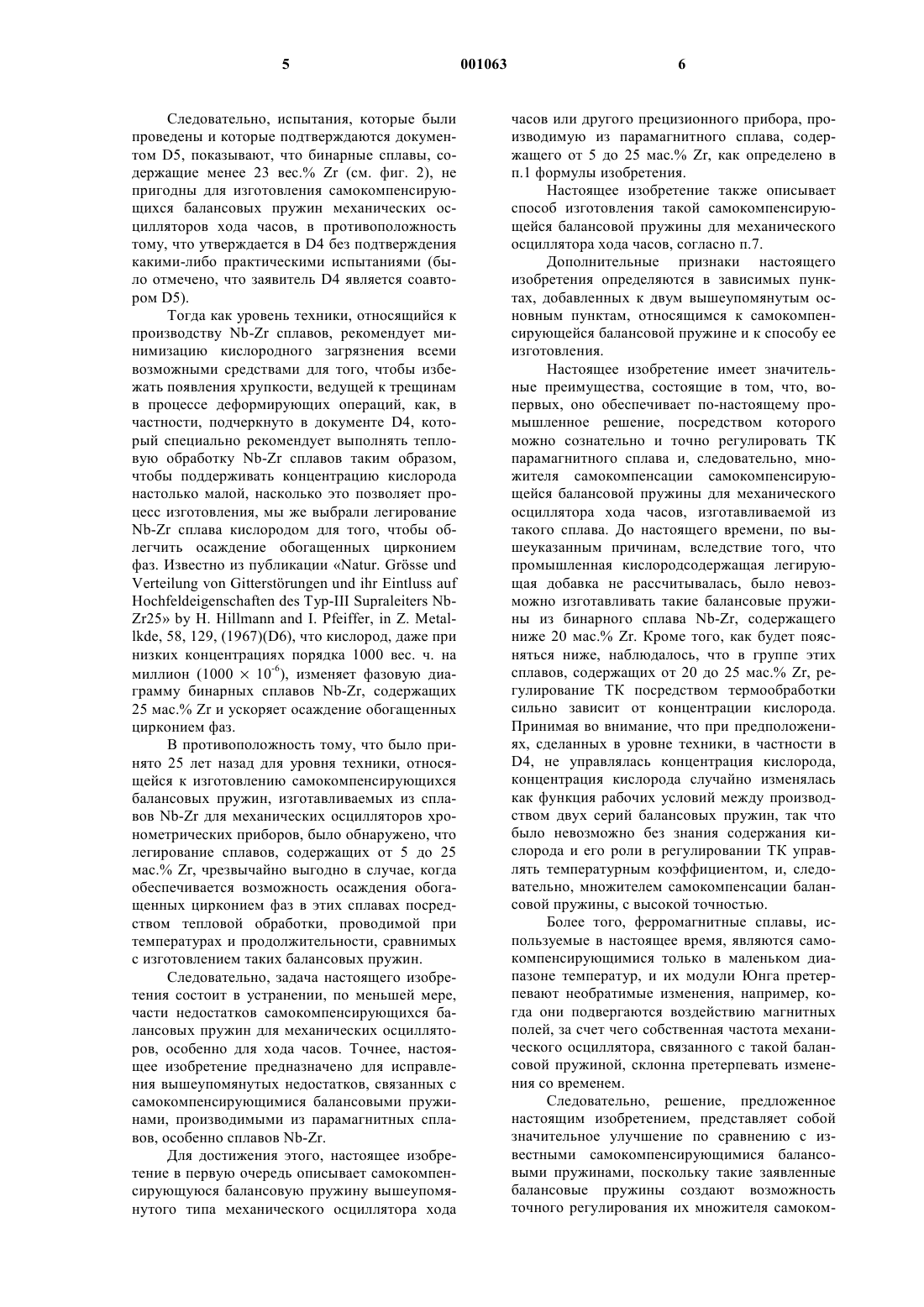

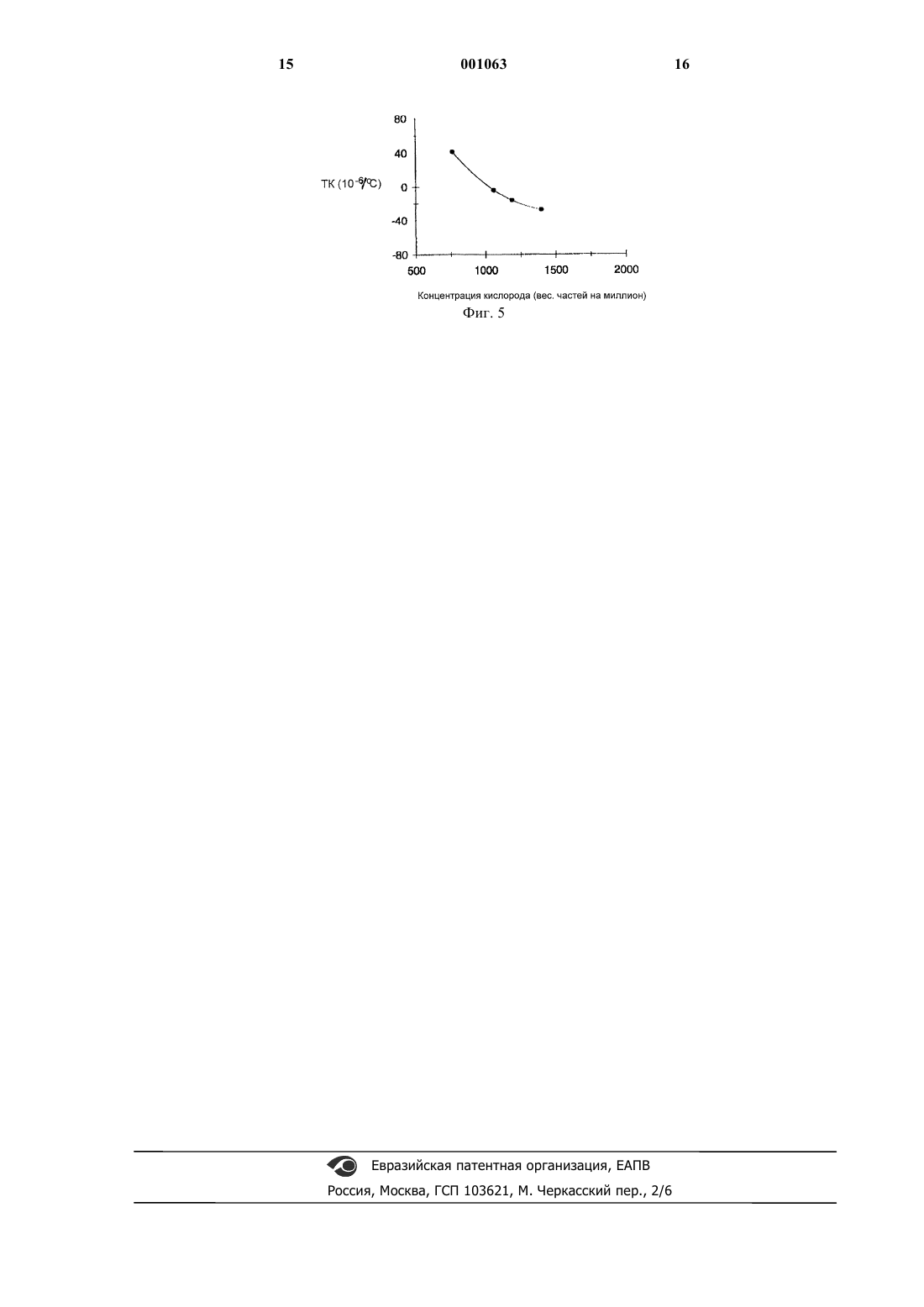

1 Изобретение относится к самокомпенсирующейся пружине для системы балансовая пружина/баланс механического осциллятора хода хронометрического механизма или любого другого прецизионного прибора, изготавливаемой из парамагнитного сплава Zr-Nb, содержащего от 5 до 25 мас.% Zr, пружина, которая получается холодной прокаткой или холодной протяжкой и имеет модуль Юнга, температурный коэффициент (ТК) которой может регулироваться посредством осаждения обогащенных цирконием фаз в твердом растворе Zr-Nb; изобретение относится также к способу изготовления самокомпенсирующейся пружины для системы механического осциллятора прибора измерения времени. Известно, что точность механических часов зависит от стабильности собственной частоты системы баланс-пружина осциллятора. При изменении температуры тепловое расширение балансовой пружины и самого баланса, а также изменение модуля Юнга пружины, изменяет собственную частоту этой системы осциллятора и ухудшает точность хода часов. Все методы, предлагавшиеся для компенсации этих изменений частоты, основаны на том, что эта собственная частота зависит исключительно от соотношения между константой крутящего момента, приложенного пружиной к балансу, и моментом инерции баланса, что показано в следующем соотношении: где F - собственная частота осциллятора; С - константа крутящего момента балансовой пружины, приложенного пружиной осциллятора;I - момент инерции баланса осциллятора. Со времени открытия сплавов на основеFe-Ni, имеющих положительный температурный коэффициент (здесь и далее - ТК) модуля Юнга, температурную компенсацию механического осциллятора получали посредством регулирования температурного коэффициента пружины в виде функции коэффициентов теплового расширения пружины и баланса. Выражая крутящий момент и момент инерции в терминах,характеризующих пружину и баланс, а затем дифференцируя уравнение (1) по температуре,мы получаем изменение собственной частоты от температуры Е - модуль Юнга пружины осциллятора; 1dE = ТК - температурный коэффициент модуля Юнга Е dT пружины осциллятора;s - коэффициент теплового расширения пружины осциллятора;b - коэффициент теплового расширения баланса осциллятора. Регулируя множитель самокомпенсации А=1/2(ТК 3s) до значения коэффициента теп 001063 2 лового расширения баланса, можно свести к нулю уравнение (2). Следовательно, можно устранить температурные изменения собственной частоты механического осциллятора. Коэффициенты b теплового расширения материалов, наиболее часто используемых для балансов, таких как сплавы меди, серебра, золота, платины или стали, находятся в диапазоне от 10 до 20 х 10-6/C. Чтобы компенсировать эффекты температурных изменений собственной частоты осциллятора, сплавы, используемые для балансовых пружин, должны иметь соответствующий множитель А самокомпенсации. Для достижения желательной точности часов в процессе изготовления должна существовать возможность регулирования множителя самокомпенсации до желаемого значения в пределах допустимого отклонения в несколько единиц 10-6/C. Ферромагнитные сплавы на основе железа,никеля или кобальта, используемые в настоящее время для изготовления сплавов балансовых пружин, имеют аномально высокий положительный ТК в диапазоне приблизительно на 30 С выше или ниже температуры окружающей среды, вследствие того факта, что этот диапазон находится вблизи точки Кюри для сплавов. Вблизи этой температуры исчезают магнитострикционные эффекты, уменьшающие модуль Юнга этих сплавов, что приводит к увеличению модуля. Помимо того, что этот температурный диапазон является относительно узким, эти сплавы чувствительны к воздействию магнитных полей. Эти поля необратимо изменяют упругие свойства балансовых пружин и, как результат, изменяют собственную частоту механического осциллятора. Более того, упругие свойства ферромагнитных сплавов изменяются в зависимости от степени холодной обработки,что означает необходимость точного управления этим параметром в процессе изготовления балансовой пружины. Требуемые значения ТК для балансовых пружин, изготовленных из упомянутой группы сплавов, регулируются осаждающей термообработкой, что также определяет окончательную форму балансовой пружины посредством крипа. В документах CH-551 032 (D1), СН 557 557 (D2) и DE С 3 15 58 816 (D3) уже предложены парамагнитные сплавы с высокой магнитной восприимчивостью и отрицательным температурным коэффициентом магнитной восприимчивости в качестве альтернативы ферромагнитным сплавам для изготовления самокомпенсирующихся балансовых пружин и прецизионных пружин. Эти сплавы имеют высокий положительный ТК и обеспечивают то преимущество,что их упругие свойства нечувствительны к магнитным полям. Их магнитные свойства зависят от текстуры, созданной при протяжке балансовой пружины, но только в малой степени за 3 висят от степени холодной обработки, в противоположность ферромагнитным сплавам. Более того, как упомянуто в документе D3, механические осцилляторы, изготовленные из этих сплавов, имеют диапазон компенсации температур,простирающийся более чем на 100 С выше и ниже температуры окружающей среды. Физические предпосылки, которые создают аномально высокий положительный ТК этих парамагнитных сплавов, объясняются в вышеупомянутых документах. Согласно этим документам эти сплавы имеют высокую плотность электронных состояний на уровне Ферми, а также сильную электрон-фононную связь, что обуславливает это аномальное поведение ТК. Документ D3 идентифицирует сплавы NbZr, Nb-Ti и Nb-Hf, как особенно подходящие для изготовления балансовых пружин осцилляторов хода часов. Документ D2 приводит в качестве примера сплав Nb-Zr 25%. Согласно этим документам, пружины с аномально высоким положительным ТК изготавливаются из сплава, отжигаемого при высокой температуре при его резком охлаждении так, чтобы получить перенасыщенный твердый раствор. Сплав в таком состоянии затем подвергается холодному формованию более чем на 85%. Эта сильная деформация приводит к подходящей текстуре и положительному значению ТК. Чтобы отрегулировать ТК до желаемого значения, сплав окончательно подвергается тепловой обработке в диапазоне температур, допускающем осаждение перенасыщенного твердого раствора. Фазы, которые осаждают из твердого раствора, имеют более низкие значения ТК, что приводит к снижению итогового значения ТК, обеспечивая возможность его регулировки. В документе DE-1 292 906 (D4) также предложены бинарные сплавы Nb-Zr, содержащие от 15 до 35%, более конкретно 25 мас.% Zr,для изготовления балансовых пружин для осцилляторов хода часов. Балансовые пружины, изготавливаемые с этими бинарными сплавами, должны производиться с учетом всех необходимых мер предосторожности для минимизации загрязнения кислородом. Для этого тепловая обработка, используемая для выполнения осаждения с целью регулирования ТК, проводится в условиях сверхвысокого вакуума и, более того, обработанные таким образом сплавы обертываются листовым титаном, который служит ловушкой для кислорода. Известно, что сплавы Nb-Zr имеют высокое сродство к кислороду, который делает их хрупкими. При загрязнении кислородом эти сплавы имеют тенденцию давать трещины во время операции холодного формования, требуемой для изготовления балансовых пружин или других прецизионных пружин. Поскольку эти сплавы имеют коэффициент расширения около 710-6/C, уравнение (2) 4 показывает, что значение их ТК должно находиться в диапазоне от 0 до 2010-6/C для достижения такой же степени компенсации, как для балансовых пружин, обычно используемых в часовых механизмах. Однако как показано в документе Anomalien der Temperaturabhngigkeit des Elastizizts-moduls von Niob-ZirconiumLegierung und reinem Niob by H. Albert and I.Pfeiffer, in Z. Metallkde, 58, 311, (1967) (D5), бинарные сплавы в твердых растворах, содержащих приблизительно от 10 до 30% Zr, имеют при температуре окружающей среды такие значения ТК, которые превышают желаемые значения, что также видно из измерений, представленных в диаграмме на фиг. 1. Чтобы уменьшить значение ТК, осаждающая термообработка должна проводиться в двухфазной зоне бинарной фазы Nb-Zr. Проводились различные виды термообработки при температурах в диапазоне 650-800 С с целью снижения значения ТК сплавов, содержащих от 10 до 30 % Zr. Значения, полученные после обработки при температуре от 650 до 750 С, приводятся в диаграмме на фиг. 2. Эта тепловая обработка сильно снижает ТК сплавов, содержащих более 23 мас.% Zr. Однако видно, что для концентраций циркония ниже 23%, ТК невозможно снизить до значений, требуемых для балансовых пружин, даже при очень длительной обработке. Это подтверждается документом D5 (один из авторов этого документа D5 является заявителем документа D4), в котором описывается,что проводилась обработка в течение 64 ч при 600 С для сплавов, содержащих от 19 до 33 мас.% Zr. Для концентраций выше или равных 25 мас.% Zr, температурный коэффициент при температуре окружающей среды падает во время тепловой обработки до отрицательных значений, тогда как согласно вс тому же документу D4 для концентраций от 19 до 22% получаются значения, близкие к 010-6/С. Эти значения после тепловой обработки ниже тех, которые измерялись во время других испытаний,результаты которых приведены на фиг. 2. Эта разница объясняется тем, что в документе D5 речь идет о более низкой температуре, применявшейся для тепловой обработки. Измеренные значения ТК для сплавов, содержащих от 19 до 22 вес.% Zr и обработанных в течение 64 ч при 600 С, могли бы подойти для изготовления балансовых пружин. К сожалению, испытания, которые были проведены, показали, что эти условия обработки не позволяют формовать крипом пружину в спиральную форму, когда концентрация Zr составляет менее 20 вес.%. Кроме того, длительность тепловой обработки, необходимой для получения ТК, пригодного для самокомпенсирующихся балансовых пружин, слишком велика для промышленного производства. 5 Следовательно, испытания, которые были проведены и которые подтверждаются документом D5, показывают, что бинарные сплавы, содержащие менее 23 вес.% Zr (см. фиг. 2), не пригодны для изготовления самокомпенсирующихся балансовых пружин механических осцилляторов хода часов, в противоположность тому, что утверждается в D4 без подтверждения какими-либо практическими испытаниями (было отмечено, что заявитель D4 является соавтором D5). Тогда как уровень техники, относящийся к производству Nb-Zr сплавов, рекомендует минимизацию кислородного загрязнения всеми возможными средствами для того, чтобы избежать появления хрупкости, ведущей к трещинам в процессе деформирующих операций, как, в частности, подчеркнуто в документе D4, который специально рекомендует выполнять тепловую обработку Nb-Zr сплавов таким образом,чтобы поддерживать концентрацию кислорода настолько малой, насколько это позволяет процесс изготовления, мы же выбрали легированиеNb-Zr сплава кислородом для того, чтобы облегчить осаждение обогащенных цирконием фаз. Известно из публикации Natur. Grsse undHochfeldeigenschaften des Typ-III Supraleiters NbZr25 by H. Hillmann and I. Pfeiffer, in Z. Metallkde, 58, 129, (1967)(D6), что кислород, даже при низких концентрациях порядка 1000 вес. ч. на миллион (100010-6), изменяет фазовую диаграмму бинарных сплавов Nb-Zr, содержащих 25 мас.% Zr и ускоряет осаждение обогащенных цирконием фаз. В противоположность тому, что было принято 25 лет назад для уровня техники, относящейся к изготовлению самокомпенсирующихся балансовых пружин, изготавливаемых из сплавов Nb-Zr для механических осцилляторов хронометрических приборов, было обнаружено, что легирование сплавов, содержащих от 5 до 25 мас.% Zr, чрезвычайно выгодно в случае, когда обеспечивается возможность осаждения обогащенных цирконием фаз в этих сплавах посредством тепловой обработки, проводимой при температурах и продолжительности, сравнимых с изготовлением таких балансовых пружин. Следовательно, задача настоящего изобретения состоит в устранении, по меньшей мере,части недостатков самокомпенсирующихся балансовых пружин для механических осцилляторов, особенно для хода часов. Точнее, настоящее изобретение предназначено для исправления вышеупомянутых недостатков, связанных с самокомпенсирующимися балансовыми пружинами, производимыми из парамагнитных сплавов, особенно сплавов Nb-Zr. Для достижения этого, настоящее изобретение в первую очередь описывает самокомпенсирующуюся балансовую пружину вышеупомянутого типа механического осциллятора хода 6 часов или другого прецизионного прибора, производимую из парамагнитного сплава, содержащего от 5 до 25 мас.% Zr, как определено в п.1 формулы изобретения. Настоящее изобретение также описывает способ изготовления такой самокомпенсирующейся балансовой пружины для механического осциллятора хода часов, согласно п.7. Дополнительные признаки настоящего изобретения определяются в зависимых пунктах, добавленных к двум вышеупомянутым основным пунктам, относящимся к самокомпенсирующейся балансовой пружине и к способу ее изготовления. Настоящее изобретение имеет значительные преимущества, состоящие в том, что, вопервых, оно обеспечивает по-настоящему промышленное решение, посредством которого можно сознательно и точно регулировать ТК парамагнитного сплава и, следовательно, множителя самокомпенсации самокомпенсирующейся балансовой пружины для механического осциллятора хода часов, изготавливаемой из такого сплава. До настоящего времени, по вышеуказанным причинам, вследствие того, что промышленная кислородсодержащая легирующая добавка не рассчитывалась, было невозможно изготавливать такие балансовые пружины из бинарного сплава Nb-Zr, содержащего ниже 20 мас.% Zr. Кроме того, как будет поясняться ниже, наблюдалось, что в группе этих сплавов, содержащих от 20 до 25 мас.% Zr, регулирование ТК посредством термообработки сильно зависит от концентрации кислорода. Принимая во внимание, что при предположениях, сделанных в уровне техники, в частности вD4, не управлялась концентрация кислорода,концентрация кислорода случайно изменялась как функция рабочих условий между производством двух серий балансовых пружин, так что было невозможно без знания содержания кислорода и его роли в регулировании ТК управлять температурным коэффициентом, и, следовательно, множителем самокомпенсации балансовой пружины, с высокой точностью. Более того, ферромагнитные сплавы, используемые в настоящее время, являются самокомпенсирующимися только в маленьком диапазоне температур, и их модули Юнга претерпевают необратимые изменения, например, когда они подвергаются воздействию магнитных полей, за счет чего собственная частота механического осциллятора, связанного с такой балансовой пружиной, склонна претерпевать изменения со временем. Следовательно, решение, предложенное настоящим изобретением, представляет собой значительное улучшение по сравнению с известными самокомпенсирующимися балансовыми пружинами, поскольку такие заявленные балансовые пружины создают возможность точного регулирования их множителя самоком 7 пенсации, причем модуль Юнга парамагнитного сплава нечувствителен к магнитным полям и к степени холодной обработки, и, наконец, диапазон, в котором ТК остается аномально положительным и обеспечивает возможность эффекта самокомпенсации, увеличивается приблизительно на 30-100 С выше или ниже температуры окружающей среды. В области самокомпенсирующихся балансовых пружин, изготавливаемых из парамагнитных сплавов для механических осцилляторов хода часового механизма, настоящее изобретение можно, следовательно, без преувеличения трактовать как существенный процесс,поскольку настоящее изобретение впервые обеспечивает возможность изготовления таких пружин с содержанием Zr в диапазоне от 5 до 20%, в котором осаждением обогащенных цирконием фаз легко управлять и которое только мало чувствительно к кислородсодержащему междоузельному агенту. Оно также впервые предполагает использовать такие сплавы с содержанием Zr в диапазоне от 20 до 25 мас.% с возможностью управления регулировкой ТК путем управления количеством кислородсодержащей междоузельного агента в сплаве. В дальнейшем изобретение поясняется описанием конкретных вариантов его воплощения со ссылками на сопровождающие чертежи,на которых фиг. 1 изображает график ТК при температуре окружающей среды бинарных сплавов NbZr в твердом растворе в холоднообработанном состоянии; фиг. 2 - график ТК при температуре окружающей среды сплавов Nb-Zr после отпуска термообработкой; фиг. 3 - график ТК при температуре окружающей среды сплавов Nb-Zr-О, легированных кислородом в количестве приблизительно 1000 вес. ч. на миллион; фиг. 4 - график, иллюстрирующий область содержания сплава Nb-Zr-О, пригодную для балансовых пружин; и фиг. 5 - график, иллюстрирующий ТК при температуре окружающей среды 23%-ого сплава Nb-Zr, отпущенного в течение 3 ч при температуре 750 С, в виде функции содержания кислорода. Фиг. 3 иллюстрирует пример сплавов, содержащих 10-23% циркония, содержащих кислород в количестве приблизительно 1000 вес. ч. на миллион, которые подверглись термообработке в течение 3 ч при температуре 750 С. Из этого графика видно, что отпуск термообработкой позволяет регулировать ТК до значений,желательных для самокомпенсирующихся балансовых пружин (0-2010-6/С), для сплавов,содержащих 10-13% и 18-22% Zr. Вообще говоря, посредством легирования кислородом в количестве приблизительно 600 частей на миллион, можно регулировать ТК в диапазоне от 0 до 8 2010-6/C для всех сплавов ниобия, содержащих от 5 до 23 вес.% циркония. Рекомендуемые температуры отпуска термообработкой находятся в диапазоне 700-850 С. Эти температуры и времена обработки одновременно позволяют устанавливать форму балансовой пружины крипом. Требуемые для изготовления балансовых пружин концентрации можно снизить посредством легирования кислородом, таким образом,как будет видно, можно более легко управлять ТК, когда концентрация Zr составляет менее 20 мас.%. Более того, температура обработки, используемая для управления ТК, достаточно высока для задания формы пружины крипом, что было невозможно осуществить ранее с концентрацией Zr менее 23 мас.%, при которой требовались температуры приблизительно порядка 600 С, т.е. ниже температуры, необходимой для создания формы балансовой пружины посредством крипа. Оптимальная концентрация кислорода,внедряемого в сплав, зависит от количества Zr. Можно выделить три области концентрации,как схематически иллюстрируется на фиг. 4: а) В первой области, которая может располагаться между 25 и 35 мас.% Zr, концентрация кислорода должна поддерживаться как можно более низкой, а именно, менее, чем приблизительно 500 вес. ч. на миллион. Более высокие концентрации могут приводить к разрыву ленты во время протяжки и к осаждению обогащенных цирконием фаз, слишком быстрому для обеспечения возможности управления желательным значением ТК для самокомпенсирующейся балансовой пружины. б) Между 20 и 25 мас.% Zr, концентрация кислорода должна поддерживаться в узкой полосе, увеличиваясь от значений приблизительно 500-800 вес. ч. на миллион для 25%-ого сплава,до значений приблизительно 600-2000 вес. ч. на миллион для сплава, содержащего 20% Zr. Ниже этих количеств легирующего агента, осаждение цирконием фаз слишком медленное. Выше этих количеств - осаждение слишком быстрое для того, чтобы обеспечить возможность изготовления самокомпенсирующихся балансовых пружин с управляемым ТК. В этой области концентрации Zr мы наблюдали сильную зависимость ТК от концентрации кислорода. Например, график фиг. 5 иллюстрирует значения ТК, полученные с использованием 23%-ных сплавов NbZr после 3 ч термообработки при температуре 750 С при различных концентрациях кислорода. Видно, что ТК варьируется от слишком высоких положительных значений до слишком низких отрицательных значений в пределах концентраций кислорода порядка нескольких десятков весовых частей на миллион. Такая чувствительность вызывает необходимость прецизионного управления концентрацией кислорода для того,чтобы гарантировать воспроизводимость значений ТК самокомпенсирующихся балансовых 9 пружин, изготавливаемых из этих сплавов, что трудно осуществить с необходимой воспроизводимостью. в) В области от 5 до 20 мас.% Zr, должно вводиться по меньшей мере 600 вес. ч. кислорода на миллион с целью обеспечения возможности осаждения обогащенных цирконием фаз, и,следовательно, управляемой регулировки значения ТК. Для этих концентраций наблюдается очень маленькая чувствительность значения ТК относительно концентрации кислорода в сплаве. Во время испытаний не наблюдались более высокие концентрации кислорода в сплаве. Такой предел должен непременно существовать, если не по каким-либо другим причинам, то из-за хрупкости сплавов при превышении концентрации кислорода, но он не затрагивает настоящие эксперименты. Учитывая эти наблюдения, сделан вывод о том, что нужно стремиться, по меньшей мере, к достижению нижнего предела; задавать же верхний предел, который не имеет практического влияния на желаемый результат,нет необходимости, поскольку этот результат можно получить с достаточной воспроизводимостью без знания этого верхнего предела, и учитывая тот факт, что в любом случае имеется область сплава Nb-Zr, в которой концентрация кислорода является критической. Вообще, можно утверждать, что во всех случаях возможно достичь задачи изобретения посредством легирования сплава Nb-Zr в этой области (5-20% Zr) кислородом в количестве 600-1500 вес. ч. на миллион. Выше 25 мас.% Zr, с одной стороны,трудно обрабатывать сплав, а с другой стороны,очень трудно воспроизводимо управлять значением ТК из-за увеличенной скорости осаждения. В противоположность этому было обнаружено, что намного легче обрабатывать сплавыNb-Zr, содержащие менее 25%, предпочтительно менее 20 мас.% Zr. Отмечено, что по мере уменьшения концентрации циркония, сопротивление к деформации уменьшается, а пластичность увеличивается. Однако механические свойства готовой балансовой пружины ухудшаются. Эти механические свойства можно улучшить, добавляя к сплаву, по меньшей мере, один отверждающий элемент, выбираемый из следующих элементов в пропорции от 0,01 до 5 мас.%: Be, Al, Si, Ge,Sc, Y, Nd, Ti, Hf, V, Та, Cr, Mo, W, Mn, Re, Fe,Ru, Os, Co, Rh, Ir, Ni, Pd, Pt, Cu, Ag, Au. Легирующие элементы, отличные от кислорода, такие как азот, углерод, бор или фосфор можно добавлять во время или после обработки легированием кислородом, используемой для обеспечения возможности регулировки ТК посредством осаждения обогащенных цирконием фаз. Как будет показано, некоторое количество азота почти всегда оказывается в сплаве в дополнение к кислороду. После окончания формирования балансовой пружины, может быть проведена операция 10 дополнительного легирования для отвердения балансовой пружины с помощью газа, содержащего, по меньшей мере, один из вышеупомянутых элементов. Эта дополнительная обработка, конечно, увеличит хрупкость балансовой пружины, но она менее критическая, поскольку формирование уже завершено. Следовательно,может быть выгодно увеличивать твердость и механические свойства готовой балансовой пружины, даже, несмотря на то, что легирование кислородом, необходимое для регулировки ТК, уже вносит вклад в структурное отвердение балансовой пружины. Конечно, эта обработка должна проводиться при температуре, которая не доходит до температуры регулировки ТК, т.е. температура не должна превышать 650 С. Примеры Ниже приведен ряд примеров, относящихся к способу изготовления самокомпенсирующихся балансовых пружин согласно настоящему изобретению. Во-первых, заданы общие рабочие условия, применимые ко всем примерам,затем выполняется таблица, относящаяся к различным сплавам, в заданных рабочих условиях. Сплав Nb-Zr отличается в электроннолучевой плавильной печи. Полученные бруски затем покрываются оболочкой, например оболочкой, изготовленной из меди, никеля или нержавеющей стали, используя обычную процедуру для этого типа сплавов, с целью предохранения сплава Nb-Zr от контакта с кислородом. Затем эти бруски подвергаются холодной прокатке или холодной протяжке до диаметра, составляющего от 0,05 до 1,5 мм, с промежуточной операцией отжига при необходимости. Полученная проволока затем вынимается из защитной оболочки и подвергается операции легирования кислородом с использованием известной технологии или термическому описанию. В случае анодирования концентрация вводимого кислорода управляется выбором диаметра проволоки, температуры и состава электролита. Для термического окисления концентрация вводимого кислорода управляется выбором диаметра проволоки, температуры, типа окисляющего газа и его давления, а также длительности обработки. После операции кислородного легирования проволока подвергается холодному формованию до формы поперечного сечения, соответствующей форме балансовой пружины. Эта проволока затем скручивается в форму спирали и подвергается термообработке для задания формы крипом и регулировки ТК до требуемого значения как функции типа сплава, согласно вышеупомянутым техническим условиям. Несколько примеров, относящихся к термическому легированию кислородом разных сплавов и различных диаметров проволоки приводятся ниже в таблице I. Понятно, что если согласно вышеупомянутой возможности вторая обработка легированием проводится на готовой самокомпенсирующейся балансовой пружине, то количества кислорода, а если необходимо и - азота, должны быть существенно больше, чем количества,приведенные в таблице I. Однако эта таблица показывает количества, которые достаточны для выполнения регулировки ТК балансовой пруZr,мас.% 23 20 20 15 10 Однако сразу после регулировки ТК для улучшения механических свойств готовой балансовой пружины можно, независимо от состава сплава, добавлять, по меньшей мере, один из вышеупомянутых междоузельных агентов во второй операции легирования. Во время этой второй операции другие элементы, способные диффундировать в сплав балансовой пружины,такие как углерод, бор или фосфор, также можно добавлять для отверждения пружины. Как упоминалось ранее, можно использовать другое средство для улучшения механических свойств балансовой пружины, такое как внедрение в сплав заданного количества одного из элементов, перечисленных в таблице II, эти количества варьируются от 0,01до 5 мас.%. Элемент Таблица II Твердость ниобия согласно литературе 12 жины, в основном в диапазоне 0-2010-6/С,посредством управления осаждением обогащенных цирконием фаз. Как уже указывалось, в диапазоне сплавов от 5 до 20%, верхний предел количества междоузельной легирующей примеси не критичен, но количество должно находиться выше нижнего предела, составляющего приблизительно 600-800 вес. ч. на миллион. Некоторые из элементов, перечисленных в таблице II, приводятся в литературе как отвердитель, и дополнительные элементы среди перечисленных были выбраны как функция их фазовой диаграммы с ниобием. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Самокомпенсирующаяся балансовая пружина для системы балансовая пружина/баланс механического осциллятора прецизионного прибора, в частности, хода хронометрического механизма, выполненная из парамагнитного сплава, содержащего от 5 до 25 мас.%Zr и имеющая модуль Юнга, температурный коэффициент которого (ТК) такой, что он может по существу сводить к нулю выражение где Е - модуль Юнга пружины осциллятора;- ТК - температурный коэффициент модуля Юнга пружины осциллятора;s - коэффициент теплового расширения пружины осциллятора;b - коэффициент теплового расширения баланса осциллятора,отличающаяся тем, что е материал содержит, по меньшей мере, 500 вес. ч. на миллион междоузельного легирующего агента, состоящего, по меньшей мере частично, из кислорода. 2. Балансовая пружина по п.1, отличающаяся тем, что содержит от 5 до 20 мас.% Zr и,по меньшей мере, 600 вес. ч. на миллион междоузельного легирующего агента. 3. Балансовая пружина по п.1, отличающаяся тем, что количество междоузельного агента варьируется от значений 600-2000 вес. ч. на миллион для концентраций циркония 20 мас.% до значений 500-800 вес. ч. на миллион для концентраций циркония 25 мас.%. 4. Балансовая пружина по любому из предшествующих пунктов, отличающаяся тем,что пропорция кислорода в междоузельном ле 13 гирующем агенте находится в диапазоне от 20 до 100 мас.%. 5. Балансовая пружина по любому из предшествующих пунктов, отличающаяся тем,что дополнительно содержит некоторое количество, по меньшей мере, одного легирующего отвердителя, выбираемого из следующих элементов: кислород, азот, углерод, бор и фосфор. 6. Балансовая пружина по любому из предшествующих пунктов, отличающаяся тем,что е материал дополнительно содержит от 0,01 до 5 мас.%, по меньшей мере, одного элемента, выбранного из следующих: Be, Al, Si, Ge,Sc, Y, Nd, Ti, Hi, V, Та, Cr, Mo, W, Mn, Re, Fe,Ru, Os, Co, Rh, Ir, Ni, Pd, Pt, Сu, Аg, Au. 7. Способ изготовления самокомпенсирующейся балансовой пружины, по п.1, при котором формируют брусок из сплава, который превращают в проволоку, с диаметром в диапазоне от 0,05 до 1,5 мм, посредством холодной прокатки или холодной протяжки в отсутствие кислорода, затем диаметр этой проволоки уменьшают холодной прокаткой или холодной протяжкой и формуют в ленту, пригодную для балансовой пружины, эту ленту скручивают в форму спирали и подвергают, по меньшей мере,одной тепловой обработке при управляемом давлении и/или управляемой атмосфере для снижения температурного коэффициента модуля Юнга посредством управляемого осаждения обогащенных цирконием фаз и для задания 14 формы балансовой пружины, отличающийся тем, что используют проволоку, выполненную из сплава, решетка которого содержит междоузельный агент в количестве, производящем осаждение обогащенных цирконием фаз, и полученную таким образом проволоку нагревают при температуре 650-880 С в течение 24 ч для достижения желаемого значения температурного коэффициента модуля Юнга. 8. Способ по п.7, отличающийся тем, что количество междоузельного агента регулируют путем легирования в атмосфере, содержащей,по меньшей мере, 600 частей на миллион. 9. Способ по любому из пп.7-8, отличающийся тем, что термообработку скрученной в форме спирали ленты осуществляют в вакууме. 10. Способ по любому из пп.7-8, отличающийся тем, что после термообработки, необходимой для регулировки температурного коэффициента модуля Юнга и задания формы самокомпенсирующейся балансовой пружины, пружину подвергают отверждающей термообработке при температуре ниже 650 С в атмосфере,имеющей парциальное давление газа, содержащего, по меньшей мере, один элемент, способный диффундировать в балансовую пружину. 11. Способ по п.10, отличающийся тем, что упомянутые элементы выбирают из следующего ряда элементов: кислород, азот, углерод, бор и фосфор.

МПК / Метки

МПК: G04B 17/22, C22C 27/02, C22F 1/18

Метки: изготовления, способ, самокомпенсирующаяся, механизма, баланс, хода, осциллятора, балансовая, механического, системы, пружина, часового

Код ссылки

<a href="https://eas.patents.su/9-1063-samokompensiruyushhayasya-balansovaya-pruzhina-dlya-mehanicheskogo-oscillyatora-sistemy-balansovaya-pruzhina-balans-hoda-chasovogo-mehanizma-i-sposob-ee-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Самокомпенсирующаяся балансовая пружина для механического осциллятора системы балансовая пружина / баланс хода часового механизма, и способ ее изготовления</a>

Предыдущий патент: Способ преобразования энергии сжатого газа в полезную работу и газотурбинная (парогазовая) установка для его применения

Следующий патент: N-([1,2,4]триазолазинил)бензолсульфонамиды и пиридинсульфонамиды и их применение в качестве гербицидов

Случайный патент: Автотермический реформинг- процесс для комплексного производства уксусной кислоты и метанола