Смешивающее и дозирующее устройство

Формула / Реферат

1. Смешивающее устройство, пригодное для смешивания, по меньшей мере, двух текучих материалов, содержащее, по существу, трубчатую колонну (1), в которой имеется внутренний стержень (2), выверенный в продольном направлении, причем промежуток между колонной (1) и стержнем (2) образует канал (7), пригодный для протекания указанных текучих материалов через колонну (1) в целом в продольном направлении и имеющий впускной (4) и выпускной (5) концы соответственно для впуска текучего материала в канал (7) и его выпуска из него, на внутренней, обращенной к стержню (2) поверхности колонны (1) имеется, по меньшей мере, один направляющий элемент (3), закручивающий поток текучего материала, продольно протекающий по каналу (7) от впускного конца (4) к выпускному (5), по спирали в первом направлении, а на внешней, обращенной к колонне (1) поверхности стержня (2) также имеется, по меньшей мере, один направляющий элемент (6), закручивающий поток текучего материала, продольно протекающий по каналу (7) от впускного конца (4) к выпускному (5), во втором направлении, противоположном первому, отличающееся тем, что в одной части канала (7) закрутка по спирали, сообщенная потоку текучего материала, преобладает в направлении закручивания направляющих элементов (6), расположенных на стержне (2), а в другой части канала, находящейся перед этой частью канала или за ней, закрутка по спирали, сообщенная потоку текучего материала, преобладает в направлении закручивания направляющих элементов (3), расположенных на колонне (1).

2. Смешивающее устройство по п.1, отличающееся тем, что у впускного конца (4) канала (7) закрутка по спирали, сообщенная потоку текучего материала, преобладает в направлении закручивания направляющих элементов (6), расположенных на стержне (2), а в той части канала, которая расположена за впускным концом, закрутка по спирали, сообщенная потоку текучего материала, преобладает в направлении закручивания направляющих элементов, расположенных на колонне.

3. Смешивающее устройство по п.1, отличающееся тем, что трубчатая колонна (1) имеет, по существу, круглое проходное сечение, а стержень (2), предпочтительно также круглый в поперечном сечении, расположен соосно с трубой колонны.

4. Смешивающее устройство по пп.1, 2 или 3, отличающееся тем, что направляющие элементы содержат, по меньшей мере, одну спиральную канавку (3), расположенную на поверхности колонны (1), обращенной к стержню (2), и, по меньшей мере, одну спиральную канавку (6), расположенную на поверхности стержня (2), обращенной к колонне (1), причем спиральные оси этих канавок (3, 6) расположены, по существу, продольно, направления закручивания канавок (3, 6) колонны (1) и стержня (2) взаимно противоположны, а сами канавки образуют указанный канал (7).

5. Смешивающее устройство по п.4, отличающееся тем, что глубина канавки (3), расположенной в колонне (1), вблизи выпускного конца (5) колонны (1) больше, чем вблизи ее впускного конца (4).

6. Смешивающее устройство по п.5, отличающееся тем, что глубина канавки (6), расположенной в колонне (1), вблизи впускного конца (4) колонны (1) больше, чем вблизи ее выпускного конца (5).

7. Смешивающее устройство по п.4, отличающееся тем, что проходное сечение колонны (1) уменьшается от впускного ее конца (4) к выпускному (5) так, что внутренняя полость колонны на впускном конце (4) шире, чем на выпускном (5), а поперечное сечение стержня (2) уменьшается, по существу, в соответствии с уменьшением проходного сечения колонны.

8. Смешивающее устройство по п.7, отличающееся тем, что колонна (1) и стержень (2) в целом выполнены в форме усеченного конуса с углом конусности 1-4ш.

9. Смешивающее устройство по любому из пп.1-8, отличающееся тем, что оно выполнено в виде отдельной соплообразной насадки или наконечника для присоединения к выпускным отверстиям дозатора для дозирования, по меньшей мере, двух текучих материалов.

10. Дозирующее устройство для дозирования, по меньшей мере, двух текучих материалов, содержащее смешивающее устройство по любому из пп.1-9 с тем, чтобы осуществлять в нем смешивание текучих материалов при их дозировании.

Текст

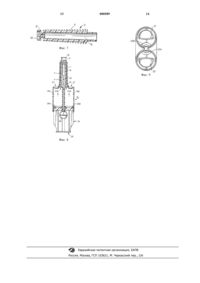

1 Настоящее изобретение относится к смешивающему устройству для смешивания, по меньшей мере, двух текучих материалов. Изобретение относится также к дозирующему устройству для дозирования, по меньшей мере,двух текучих материалов, включающему смешивающее устройство для смешивания текучих материалов при дозировании. Известны различные конструкции смешивающих устройств, предназначенных для смешивания текучих материалов. Как правило,смешивающее устройство содержит, по существу, трубчатую колонну, по которой происходит совместное протекание, по меньшей мере, двух текучих материалов и которая снабжена внутренними турбулизирующими элементами, взаимодействующими с потоком текучего материала, протекающим по колонне, и создающими в нем турбулентное течение. Турбулентное течение вызывает эффективное перемешивание текучих материалов. Одно из таких смешивающих устройств описано в патенте США 4767026. Оно содержит трубчатую колонну, в которой имеются отражающие элементы в виде лент,закрученных по спирали, причем ленты с различным направлением закрутки чередуются по длине колонны. Смешивающее устройство описано в сочетании с дозирующим устройством для дозирования двух текучих материалов. Еще одно аналогичное смешивающее устройство,описанное в Европейском патенте 0212290 А,содержит цилиндрическую проходную трубу с канавкой на внутренней окружной поверхности и вал со спиральной канавкой на внешней окружной поверхности. Глубина канавок на валу и в проходной трубе не изменяется по длине трубы. Известны различные конструкции смешивающих устройств. В патенте США 5178458 описан экструдер, имеющий цилиндр и внутренний шнек, установленный с возможностью вращения. В патенте ФРГU-29608289 описано смешивающее устройство с внутренним шнеком, снабженным канавками. В патенте Великобритании 2292531 описан статический смеситель с корпусом в форме усеченного конуса и внутренним телом, причем на внутренних поверхностях обоих этих частей образованы шестиугольные камеры. В патенте Франции 2597365 описан статический смеситель, содержащий корпус и внутренний смеситель, имеющий цилиндрическую и коническую части. В Европейском патенте 0301974 А описан контейнер для впрыскивания двух компонентов жидкой смеси в дисковое смешивающее устройство. В патенте США 5104004 описан дозатор для дозированной выдачи различных веществ. В Европейском патенте 0 603 492 А описано сочетание статического и динамического смесителей. Известные смешивающие устройства недостаточно эффективны при смешивании неко 000589 2 торых материалов, например фармацевтических или медико-санитарных препаратов, включающих, по меньшей мере, два текучих материала,каждое из которых содержит вещества, предназначенные для взаимодействия с образованием продукта при смешивании. Целью настоящего изобретения является решение этой проблемы, по меньшей мере, частичное, а также создание альтернативы известным смешивающим устройствам. Ещ одной целью настоящего изобретения является создание смешивающего устройства, пригодного для применения совместно с ручным малообъемным дозирующим устройством, которое часто применяют для дозирования таких гигиенических продуктов, как зубные пасты, гели и т.п. Такие устройства, как правило, содержат несколько емкостей для соответствующих веществ, каждая из которых сообщается с ручным насосом, нагнетающий это вещество через соответствующим образом подсоединенный дозирующий выпуск. Такие дозирующие устройства хорошо известны из многих источников, например, из патентов США 5104004 и 4438871. Другие цели и преимущества настоящего изобретения следуют из нижеприведенного описания. Соответственно, настоящим изобретением предложено смешивающее устройство, пригодное для смешивания, по меньшей мере, двух текучих материалов, содержащее, по существу,трубчатую колонну, в которой имеется внутренний стержень, выверенный в продольном направлении, причем промежуток между колонной и стержнем образует канал, пригодный для протекания указанных текучих материалов через колонну в целом в продольном направлении и имеющий впускной и выпускной концы соответственно для впуска текучего материала в канал и его выпуска из него, на внутренней, обращенной к стержню поверхности колонны имеется, по меньшей мере, один направляющий элемент, закручивающий поток текучего материала, продольно протекающий по каналу от впускного конца к выпускному, по спирали в первом направлении, а на внешней, обращенной к колонне поверхности стержня имеется, по меньшей мере, один направляющий элемент,закручивающий поток текучего материала, продольно протекающий по каналу от впускного конца к выпускному, во втором направлении,противоположном первому, отличающееся тем,что в одной части канала закрутка по спирали,сообщенная потоку текучего материала, преобладает в направлении закручивания направляющих элементов, расположенных на стержне,а в другой части канала, находящейся перед этой частью канала или за ней, закрутка по спирали, сообщенная потоку текучего материала,преобладает в направлении закручивания направляющих элементов, расположенных на колонне. 3 В предпочтительном варианте выполнения трубчатая колонна имеет, по существу, круглое проходное сечение, а стержень, предпочтительно также круглый в поперечном сечении, расположен соосно с колонной. Оси указанных спиралей совпадают с осями колонны и стержня. В предпочтительном варианте у впускного конца канала закрутка по спирали, сообщенная потоку текучего материала, преобладает в направлении закручивания направляющих элементов, расположенных на стержне, а за впускным концом или, иными словами, у выпускного конца закрутка по спирали, сообщенная потоку текучего материала, преобладает в направлении закручивания направляющих элементов, расположенных на колонне. Направляющие элементы могут быть различными, например элементы, расположенные по спирали или по части спирали на соответствующих поверхностях колонны и стержня, такие как отражатели, лопасти, гребни, канавки и т.п. или их сочетания. В предпочтительном варианте выполнения направляющие элементы содержат, по меньшей мере, одну спиральную канавку, расположенную на поверхности колонны, обращенной к стержню, и, по меньшей мере, одну спиральную канавку, расположенную на поверхности стержня, обращенной к колонне. Спиральные оси этих канавок расположены по существу продольно, а направления закручивания канавок колонны и стержня взаимно противоположны. Канавки могут быть выполнены в виде выемок на поверхностях колонны и/или стержня или в виде впадин между гребнями, выступающими над этими поверхностями. В предпочтительном варианте выполнения канавки, расположенные на колонне и на стержне, сообщаются у своих верхних открытых поверхностей и образуют изогнутый канал между впускным и выпускным отверстиями вышеуказанного канала. Участки поверхностей стержня и колонны или гребни между канавками, расположенные соответственно на стержне и на колонне, могут соприкасаться. Канавки, расположенные на поверхности колонны и стержня, как правило, выполнены непрерывными. Поверхность колонны и поверхность стержня могут иметь по одной канавке или по несколько канавок. В предпочтительном варианте выполнения глубина канавки, расположенной в колонне,изменяется таким образом, что вблизи выпускного конца колонны канавка глубже, чем вблизи впускного. Глубина канавки, расположенной в колонне, может плавно увеличиваться от впускного конца колонны до выпускного. В этом варианте выполнения глубина канавки, расположенной на поверхности стержня, вблизи впускного конца колонны может быть больше, чем вблизи ее выпускного конца, плавно уменьшаясь от впускного конца колонны до выпускного. 4 Таким образом, в этом предпочтительном варианте выполнения у впускного конца колонны более глубокие канавки стержня обращены к более мелким канавкам колонны, а у выпускного конца колонны более мелкие канавки стержня обращены к более глубоким канавкам колонны. Это изменение глубины канавок стержня и колонны по длине колонны может быть постепенным или ступенчатым. Еще в одном предпочтительном варианте выполнения проходное сечение колонны уменьшается от впускного ее конца к выпускному постепенно (например, плавно сходит на конус) или ступенчато, так что внутренняя полость колонны на впускном конце шире, чем на выпускном, а поперечное сечение стержня также уменьшается по существу в соответствии с уменьшением проходного сечения колонны. Таким образом, колонна и стержень могут в целом быть выполнены в форме конуса или усеченного конуса с прямой, вогнутой, выпуклой или ступенчатой образующей. В колонне, внутренний диаметр которой,как описано выше, уменьшается по длине, глубина канавки может плавно увеличиваться по длине колонны в соответствии с уменьшением ее внутреннего диаметра так, что, например, дно канавки расположено на одном уровне, к примеру, на цилиндрической поверхности. Глубина канавки сходящегося на конус стержня может плавно уменьшаться в соответствии с конусностью стержня так, что, например, дно канавки расположено на одном уровне, к примеру, на цилиндрической поверхности. Профиль, ширина и шаг спирали канавки могут разниться в различных местах колонны и стержня. Выбор подходящего профиля, шага спирали и размеров вышеописанных направляющих элементов, расположенных по спирали,например канавок, не представляет трудностей для специалиста. Этот выбор может быть также сделан путем несложных экспериментов. Приемлемый угол конусности вышеописанных сходящихся на конус стержня и колонны лежит в пределах 1-4, в особенности 2-4. Несмотря на то, что в описанном выше предпочтительном варианте выполнения изобретения канавка или канавки стержня углубляется или углубляются в направлении впускного конца колонны, а канавка или канавки колонны углубляется или углубляются в направлении выпускного конца колонны, изобретение включает вариант выполнения, в котором изменение глубины канавок происходит в обратном направлении, т.е. канавка или канавки стержня углубляется или углубляются в направлении выпускного конца колонны, а канавка или канавки колонны углубляется или углубляются в направлении впускного конца колонны. На впускном конце колонны указанные текучие материалы могут быть поданы в колонну раздельными потоками, расположенными, на 5 пример, в ряд, соосно или сегментами. Текучие материалы могут быть предварительно частично смешаны, например, путем подачи раздельных потоков этих текучих материалов в зону предварительного смешивания, расположенную перед колонной. Известны соответствующие дозирующие устройства с дозирующими колоннами, предназначенные для этого. Входной и/или выходной конец колонны может быть снабжен фильтром или иным устройством, предназначенным для изменения свойств потока смеси текучих материалов. Колонна и стержень могут быть изготовлены посредством обычного литья под давлением, например, из пластмасс, таких как полипропилен, нейлон и др. Такие элементы, как колонна и стержень предлагаемого смешивающего устройства, могут быть выполнены каждый за одно целое. Возможно также выполнение одного или каждого из этих элементов, по меньшей мере, из двух частей. Например, как очевидно для специалиста, колонна может быть выполнена в виде оболочки, а отдельный стержень вставлен в нее и зафиксирован на своем месте с помощью соответствующих средств, таких как защелка и т.п. Предлагаемое смешивающее устройство может быть выполнено в виде отдельной соплообразной насадки для присоединения к выпускным отверстиям дозирующего устройства вышеописанного типа. Настоящим изобретением также предлагается дозирующее устройство, по меньшей мере,для двух текучих материалов, в состав которого включено вышеописанное смешивающее устройство для смешивания в нем текучих материалов при дозировании. Такое дозирующее устройство может содержать, по меньшей мере, две емкости, пригодные для размещения соответствующих указанных текучих материалов, каждая из которых снабжена вытесняющими средствами для перемещения текучего материала из емкости через выпускное отверстие, имеющееся в каждой емкости, на впускной конец смешивающего устройства. Дозирующее устройство может содержать,по меньшей мере, две отдельные емкости для хранения, каждая из которых содержит соответствующий текучий материал, выполнена в форме цилиндра и снабжена выпускным отверстием и поршнем, установленным с возможностью продольного перемещения в цилиндре для вытеснения текучего материала через выпускное отверстие емкости, и вышеописанное смешивающее устройство, которое сообщается с выпускным отверстием каждой емкости, которое расположено за ним и из которого осуществляется выпуск продукта с дозированием. Дозирующее устройство может также содержать, по меньшей мере, две сминаемые емкости, такие как тубы, выполненные из пластмассы, металлической фольги или слоистого 6 материала, каждая из которых содержит соответствующий текучий материал и сообщается с соответствующим выпускным отверстием, расположенным за ней, и вышеописанное смешивающее устройство, которое сообщается с выпускным отверстием каждой емкости, которое расположено за ним и из которого осуществляется выпуск продукта с дозированием. Дозирующее устройство может также содержать, по меньшей мере, две отдельные емкости для хранения, содержащие соответственно,по меньшей мере, два текучих материала, а также содержать, по меньшей мере, два насоса с ручным приводом, сообщающихся соответственно с вышеуказанными отдельными емкостями дляхранения и выполненных с возможностью всасывания текучего материала из емкостей и нагнетания его, по меньшей мере, по двум соответствующим отдельным выпускным отверстиям, расположенным за насосами и соответственно сообщающимся с ними, и вышеописанное смешивающее устройство, которое сообщается с выпускным отверстием каждой емкости, которое расположено за ним и из которого осуществляется выпуск продукта с дозированием. Предлагаемое дозирующее устройство может быть выполнено из пластмасс. Дозирующее устройство может быть снабжено подходящими затворами для предотвращения утечки или загрязнения, снабженные средствами индикации несанкционированного доступа. Дозирующее устройство может быть снабжено подходящими блокирующими механизмами для предотвращения преждевременного срабатывания поршней, насосов и др. Предлагаемое смешивающее устройство обеспечивает улучшенное смешивание благодаря тому, что в потоке текучих материалов, протекающем по каналу, создается турбулентное и вихревое течение благодаря одновременному закручиванию потока по спирали в двух противоположных направлениях. В предлагаемом смешивающем устройстве улучшенное смешивание достигается проще, чем, к примеру, в устройстве по патенту США 4767026, так как в первом необходимо применение только одного стержневого элемента, а не нескольких лент,как во втором. Улучшенное смешивание достигается также по сравнению со смешивающим устройством по Европейскому патенту 0212290 А благодаря вихревому и турбулентному течению, вызванному тем, что в части канала закрутка по спирали, сообщенная потоку текучего материала, преобладает в направлении закручивания направляющих элементов, расположенных на стержне, а в другой части канала,находящейся перед этой частью канала или за ней, закрутка по спирали, сообщенная потоку текучего материала, преобладает в направлении закручивания направляющих элементов, расположенных на колонне. 7 Ниже на примере варианта выполнения,которым не ограничивается данное изобретение,приведено описание настоящего изобретения со ссылками на прилагаемые чертежи, на которых: фиг. 1 изображает продольный разрез колонны предлагаемого смешивающего устройства; фиг. 2 - продольный разрез стержня предлагаемого смешивающего устройства; фиг. 3 - продольный разрез предлагаемого смешивающего устройства, в котором стержень,представленный на фиг. 2, установлен в колонне, представленной на фиг. 1; фиг. 4 - вид сверху колонны, представленной на фиг. 1, раскрытой по оси ее складывания; фиг. 5 - продольный разрез колонны еще одного предлагаемого смешивающего устройства; фиг. 6 - вид сбоку стержня, сопрягаемого с колонной, представленной на фиг. 5; фиг. 7 - продольный разрез стержня, представленного на фиг. 6; фиг. 8 - разрез дозирующего устройства,содержащего колонну и стержень, представленные на фиг. 5, 6 и 7; фиг. 9 - местный вид выпускных отверстий емкостей, ведущих в предлагаемое смешивающее устройство. На фиг. 1, 2, 3 и 4 изображено смешивающее устройство для смешивания, по меньшей мере, двух текучих материалов, содержащее в целом трубчатую колонну 1. Как показано на фиг. 3, в колонне 1 имеется внутренний стержень 2, выверенный в продольном направлении по оси трубы колонны 1. На фиг. 2 стержень 2 показан отдельно от колонны 1. Колонна 1 имеет в целом круглое проходное сечение, а стержень 2 имеет в целом круглое поперечное сечение, причем, как показано на фиг. 3, стержень 2, установленный на своем месте, выверен соосно с колонной 1. Как показано на фиг. 3, на внутренней поверхности колонны 1, обращенной к стержню 2,когда он находится на своем месте в колонне 1,имеется непрерывная спиральная канавка 3,проходящая от впускного конца 4 колонны 1 до ее выпускного конца 5. Как показано на фиг. 3,на поверхности стержня 2, обращенной к колонне 1, когда стержень 2 находится на своем месте, также имеется непрерывная спиральная канавка 6, проходящая от впускного конца 4 стержня 2 до его выпускного конца 5. Оси спирали канавок 3 и 6 в целом расположены продольно по отношению к оси трубы колонны 1 и соосно с ней, а канавки 3 и 6 соответственно на колонне 1 и стержне 2 закручены по спирали во взаимно противоположных направлениях. Как показано на фиг. 3, когда стержень 2 находится на своем месте в колонне 1, канавки 3 и 6 сообщаются у своих верхних открытых поверхностей и образуют промежуток между колонной 1 и стержнем 2, который образует канал 8 7, пригодный для протекания через колонну 1 текучего материала (не показан) в продольном направлении, указанном стрелкой на фиг. 1 и 3. Впускной конец канала 7 расположен у впускного конца 4 колонны 1, а выпускной конец - у ее выпускного конца 5 соответственно для впуска текучего материала в канал 7 и его выпуска из него. Канавка 3 закручивает текучий материал,протекающий по каналу 7 от впускного конца 4 к выпускному концу 5, по спирали в первом направлении (а именно, по часовой стрелке), а канавка 6 закручивает текучий материал, протекающий по каналу 7 от впускного конца 4 к выпускному концу 5, по спирали во втором направлении, противоположном первому (а именно, против часовой стрелки). Проходное сечение колонны 1 сходится на конус от ее впускного конца 4 к выпускному концу 5 так, что внутренняя полость колонны 1 на впускном конце 4 шире, чем на выпускном конце 5. Поперечное сечение стержня 2 также сходится на конус в целом в соответствии со схождением на конус внутренней полости колонны 1. Таким образом, сходящиеся на конус колонна 1 и стержень 2 в целом выполнены в форме усеченных конусов, имеющих прямые образующие и угол конусности 2-4. Вблизи выпускного конца 5 колонны 1 канавка 3 имеет большую глубину, чем вблизи ее впускного конца 4. Глубина канавки 3, измеренная радиально от верхней, открытой ее поверхности в направлении внешней поверхности колонны 1, плавно возрастает от впускного конца 4 к выпускному концу 5. Так как внутренняя полость колонны 1 сходится на конус, глубина канавки 3 плавно увеличивается в соответствии со схождением на конус внутренней полости колонны 1, так что дно канавки 3 по всей ее длине расположено на одном уровне, а именно на цилиндрической поверхности. Аналогично глубина канавки 6, измеренная радиально, больше вблизи впускного конца 4 колонны 1, чем вблизи ее выпускного конца 5,и плавно уменьшается от впускного конца 4 к выпускному концу 5. Так как внешняя поверхность стержня 2 сходится на конус, глубина канавки 6 плавно уменьшается в соответствии со схождением на конус стержня 2, так что дно канавки 6 по всей ее длине расположено на одном уровне, а именно на цилиндрической поверхности. Предлагаемое смешивающее устройство,изображенное на фиг. 1-4, выполнено из нескольких частей. Колонна 1 выполнена в виде оболочки, которая, как показано на фиг. 4, состоит из двух половин 1 А, 1 В, соединенных петлей 8 из пленки и удерживаемых в закрытом положении, в котором они образуют колонну 1,зажимами 9. Отдельный стержень 2 вставлен в колонну 1 и зафиксирован на своем месте ребрами 10, выполненными за одно целое и распо 9 ложенными внутри кольца 11 на впускном конце 4, причем между ребрами 10 имеются отверстия для протекания текучего материала. На выпускном конце стержень 2 зафиксирован в колонне 1 пробкой 12, также имеющей отверстия (не показаны) для протекания текучего материала. Смешивающее устройство выполнено в виде соплообразного наконечника, который может быть присоединен к выпускному каналу 13 дозатора для дозирования, по меньшей мере,двух текучих материалов, описанному выше. На впускном 4 конце колонны 1, по меньшей мере, две текучие среды могут быть поданы в колонну раздельными или частично смешанными потоками, причем к тому моменту, когда эти текучие материалы достигают выпускного конца 5, они оказываются хорошо перемешанными благодаря значительным турбулентности и завихренности, созданным в потоке текучих материалов, протекающих по каналу 7, путем закрутки его по спирали одновременно в двух противоположных направлениях. Все смешивающее устройство, изображенное на фиг. 1-4, целиком может быть выполнено из пластмассы по стандартной технологии литья под давлением. В целом устройство, изображенное на фиг. 5-8, выполнено аналогично устройству, изображенному на фиг. 1-4, а соответствующие друг другу части этих устройств обозначены одинаково. В приведенном ниже описании подробно описаны только различия между частями, изображенными на фиг. 5-8 и 1-4. Колонна 1 выполнена за одно целое из пластмассы методом литья под давлением. Вблизи выпускного 4 конца внутренняя поверхность колонны 1 снабжена канавками 14, выполненными с возможностью образования соединения на защелке с сопряженными гребнями, находящимися на шейке 15 узла 16 емкостей, содержащего две емкости 16 А, 16 В, расположенные рядом. На своем выпускном конце 5 колонна 1 снабжена отрывной дисковой заглушкой 17, снабженной вытяжным кольцом 18 и предназначенной для индикации несанкционированного доступа. Заглушка 17 соединена с выпускным концом 5 только тонкой отрывной пленкой, выполненной за одно целое. Стержень 2 выполнен полым и снабжен внутренним гнездом 19, в которое может быть вставлено фиксирующее ребро 20 узла 16. На своем выпускном конце стержень 2 снабжен центрирующим фланцем 21, вставляемым в выпускной конец колонны 1. Фланец 21 снабжен отверстиями 22 для сквозного протекания текучего материала, из которых изображено только одно. Узел 16 содержит две расположенные рядом емкости 16 А, 16 В, объединенные в одну конструкцию. Шейка 15 снабжена выпускными отверстиями 23 А, 23 В, которые при подсоеди 000589 10 ненном смешивающем устройстве обеспечивают возможность поступления текучего материала из каждой емкости 16 А, 16 В во впускной конец канала 7. Как показано на фиг. 9, на которой представлен вид по направлению стрелок,изображенных на фиг. 8, каждое выпускное отверстие 23 А, 23 В выполнено как часть окружности, центр которой лежит на оси колонны 1. Узел 16 снабжен поршневым узлом 24, содержащим два выполненных за одно целое поршня 24 А, 24 В, соответственно по одному в каждой емкости 16 А, 16 В. Узел 24 может быть перемещен в направлении стрелки кнопкой 25. Внутренние поверхности емкостей 16 А, 16 В снабжены упорными поверхностями (не показаны) для предотвращения самопроизвольного отсоединения поршней 24 А, 24 В. Узел 24 содержит отрывной элемент 26, который перед использованием упирается в узел 16 для предотвращения преждевременного срабатывания узла 24. При работе заглушку 17 и элемент 26 отрывают, после чего узел 24 может быть перемещен вручную путем нажатия на кнопку 25 в направлении, указанном стрелками, для того чтобы заставить текучий материал, находящийся в емкостях 16 А, 16 В, протекать по каналу 7. В устройстве предусмотрено наличие удобных упоров 27 для пальцев рук, обеспечивающих возможность использования дозирующего устройства наподобие того, как используют шприц. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Смешивающее устройство, пригодное для смешивания, по меньшей мере, двух текучих материалов, содержащее, по существу,трубчатую колонну (1), в которой имеется внутренний стержень (2), выверенный в продольном направлении, причем промежуток между колонной (1) и стержнем (2) образует канал (7),пригодный для протекания указанных текучих материалов через колонну (1) в целом в продольном направлении и имеющий впускной (4) и выпускной (5) концы соответственно для впуска текучего материала в канал (7) и его выпуска из него, на внутренней, обращенной к стержню (2) поверхности колонны (1) имеется,по меньшей мере, один направляющий элемент(3), закручивающий поток текучего материала,продольно протекающий по каналу (7) от впускного конца (4) к выпускному (5), по спирали в первом направлении, а на внешней, обращенной к колонне (1) поверхности стержня (2) также имеется, по меньшей мере, один направляющий элемент (6), закручивающий поток текучего материала, продольно протекающий по каналу(7) от впускного конца (4) к выпускному, (5), во втором направлении, противоположном первому, отличающееся тем, что в одной части канала(7) закрутка по спирали, сообщенная потоку текучего материала, преобладает в направлении 11 закручивания направляющих элементов (6),расположенных на стержне (2), а в другой части канала, находящейся перед этой частью канала или за ней, закрутка по спирали, сообщенная потоку текучего материала, преобладает в направлении закручивания направляющих элементов (3), расположенных на колонне (1). 2. Смешивающее устройство по п.1, отличающееся тем, что у впускного конца (4) канала(7) закрутка по спирали, сообщенная потоку текучего материала, преобладает в направлении закручивания направляющих элементов (6),расположенных на стержне (2), а в той части канала, которая расположена за впускным концом, закрутка по спирали, сообщенная потоку текучего материала, преобладает в направлении закручивания направляющих элементов, расположенных на колонне. 3. Смешивающее устройство по п.1, отличающееся тем, что трубчатая колонна (1) имеет,по существу, круглое проходное сечение, а стержень (2), предпочтительно также круглый в поперечном сечении, расположен соосно с трубой колонны. 4. Смешивающее устройство по пп.1, 2 или 3, отличающееся тем, что направляющие элементы содержат, по меньшей мере, одну спиральную канавку (3), расположенную на поверхности колонны (1), обращенной к стержню(2), и, по меньшей мере, одну спиральную канавку (6), расположенную на поверхности стержня (2), обращенной к колонне (1), причем спиральные оси этих канавок (3, 6) расположены, по существу, продольно, направления закручивания канавок (3, 6) колонны (1) и стерж 000589 12 ня (2) взаимно противоположны, а сами канавки образуют указанный канал (7). 5. Смешивающее устройство по п.4, отличающееся тем, что глубина канавки (3), расположенной в колонне (1), вблизи выпускного конца (5) колонны (1) больше, чем вблизи ее впускного конца (4). 6. Смешивающее устройство по п.5, отличающееся тем, что глубина канавки (6), расположенной в колонне (1), вблизи впускного конца (4) колонны (1) больше, чем вблизи ее выпускного конца (5). 7. Смешивающее устройство по п.4, отличающееся тем, что проходное сечение колонны(1) уменьшается от впускного ее конца (4) к выпускному (5) так, что внутренняя полость колонны на впускном конце (4) шире, чем на выпускном (5), а поперечное сечение стержня (2) уменьшается, по существу, в соответствии с уменьшением проходного сечения колонны. 8. Смешивающее устройство по п.7, отличающееся тем, что колонна (1) и стержень (2) в целом выполнены в форме усеченного конуса с углом конусности 1-4. 9. Смешивающее устройство по любому из пп.1-8, отличающееся тем, что оно выполнено в виде отдельной соплообразной насадки или наконечника для присоединения к выпускным отверстиям дозатора для дозирования, по меньшей мере, двух текучих материалов. 10. Дозирующее устройство для дозирования, по меньшей мере, двух текучих материалов, содержащее смешивающее устройство по любому из пп.1-9 с тем, чтобы осуществлять в нем смешивание текучих материалов при их дозировании.

МПК / Метки

МПК: B65D 81/32, B01F 13/00

Метки: дозирующее, устройство, смешивающее

Код ссылки

<a href="https://eas.patents.su/8-589-smeshivayushhee-i-doziruyushhee-ustrojjstvo.html" rel="bookmark" title="База патентов Евразийского Союза">Смешивающее и дозирующее устройство</a>

Предыдущий патент: Выведенная из эксплуатации дымовая труба в качестве башни для ветряной турбины

Следующий патент: Трубный пакер

Случайный патент: Система и способ потоковой передачи контента в сети с использованием пропускной способности для передачи трафика, исходящего от клиента