Пневматическая шина для большегрузных транспортных средств с арматурой гребня, содержащей составную полосу

Формула / Реферат

1. Пневматическая шина, содержащая арматуру коронной зоны, образованную по меньшей мере двумя рабочими слоями коронной зоны усилительных элементов и покрываемую в радиальном направлении протектором, при этом протектор соединяется с двумя бортами через две боковины, отличающаяся тем, что по меньшей мере два рабочих слоя коронной зоны выполнены путем окружного наматывания составной полосы с образованием двух слоев, состоящих из непрерывных усилительных элементов, проходящих от одного слоя к другому, при этом упомянутые усилительные элементы являются параллельными в одном слое и перекрещиваются с усилительными элементами другого слоя с идентичными по абсолютной величине углами относительно окружного направления, причем радиальное расстояние между соответствующими усилительными элементами каждого из слоев коронной зоны, образующих составную полосу, меньше толщины слоя коронной зоны.

2. Пневматическая шина по п.1, отличающаяся тем, что радиальное расстояние между соответствующими усилительными элементами каждого из слоев коронной зоны, образующих составную полосу, меньше половины толщины слоя коронной зоны.

3. Пневматическая шина по п.1 или 2, отличающаяся тем, что усилительные элементы упомянутой составной полосы образуют угол с окружным направлением от 10 до 45°.

4. Пневматическая шина по пп.1-3, отличающаяся тем, что составную полосу наматывают в окружном направлении с осевым перекрыванием, предпочтительно равным, по меньшей мере, половине ширины упомянутой составной полосы.

5. Пневматическая шина по пп.1-3, отличающаяся тем, что составную полосу наматывают в окружном направлении с образованием примыкающих друг к другу витков.

6. Пневматическая шина по одному из предыдущих пунктов, отличающаяся тем, что усилительные элементы составной полосы являются металлическими.

7. Пневматическая шина по п.6, отличающаяся тем, что усилительные элементы по меньшей мере одного слоя окружных усилительных элементов являются металлическими усилительными элементами с секущим модулем упругости от 10 до 120 ГПа при удлинении 0,7% и с максимальным касательным модулем упругости меньшим 150 ГПа.

8. Пневматическая шина по одному из пп.1-5, отличающаяся тем, что усилительные элементы составной полосы выполняют из текстильного материала.

9. Пневматическая шина по одному из пп.1-5, отличающаяся тем, что усилительные элементы составной полосы выполняют из гибридного материала.

10. Пневматическая шина по одному из предыдущих пунктов, отличающаяся тем, что арматура коронной зоны содержит по меньшей мере один слой окружных усилительных элементов.

11. Пневматическая шина по одному из предыдущих пунктов, отличающаяся тем, что арматура коронной зоны дополнена радиально снаружи по меньшей мере одним дополнительным слоем, называемым защитным слоем, из так называемых эластичных усилительных элементов, ориентированных относительно окружного направления под углом от 10 до 45° и с тем же направлением, что и угол, образованный нерастяжимыми элементами рабочего слоя, который является радиально смежным дополнительному слою.

Текст

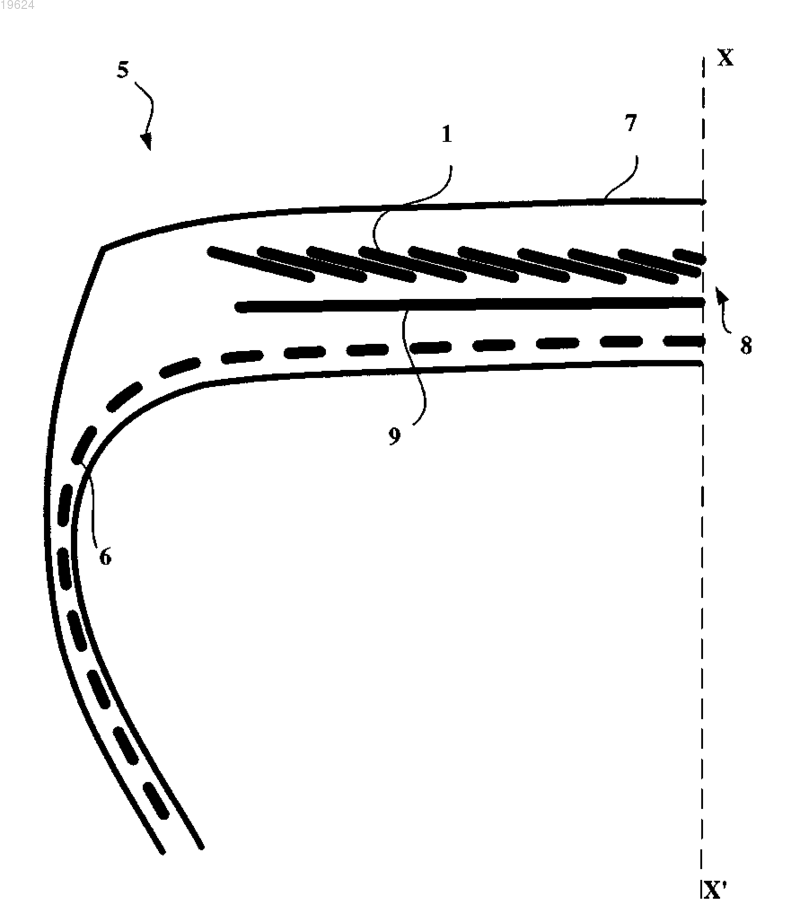

ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ БОЛЬШЕГРУЗНЫХ ТРАНСПОРТНЫХ СРЕДСТВ С АРМАТУРОЙ ГРЕБНЯ, СОДЕРЖАЩЕЙ СОСТАВНУЮ ПОЛОСУ Объектом настоящего изобретения является пневматическая шина, содержащая арматуру гребня,образованную по меньшей мере двумя рабочими слоями (1) гребня из усилительных элементов и покрываемую в радиальном направлении протектором, при этом упомянутый протектор соединяется с двумя бортами через две боковины. Согласно изобретению по меньшей мере два рабочих слоя (1) гребня выполняют путем окружного наматывания составной полосы (1),образованной двумя слоями (2, 3), состоящими из непрерывных усилительных элементов (4),проходящих от одного слоя к другому, при этом упомянутые усилительные элементы являются параллельными в одном слое и перекрещиваются от одного слоя к другому с идентичными по абсолютной величине углами относительно окружного направления. Упомянутую составную полосу (1) получают предварительно путем расплющивания трубы, содержащей усилительные элементы (4).(71)(73) Заявитель и патентовладелец: КОМПАНИ ЖЕНЕРАЛЬ ДЕЗ ЭТАБЛИССМАН МИШЛЕН (FR); МИШЛЕН РЕШЕРШ Э ТЕКНИК С.А. (CH) Настоящее изобретение касается пневматической шины с радиальной каркасной арматурой, закрепленной с двух сторон по меньшей мере на одном бортовом кольце, и с арматурой гребня, состоящей по меньшей мере из двух так называемых рабочих слоев, наложенных друг на друга и образованных усилительными элементами, параллельными в каждом слое и перекрещивающимися от одного слоя к другому,образуя угол с окружным направлением пневматической шины. В некоторых вариантах применения пневматические шины, содержащие такие рабочие слои, имеют ограниченные характеристики усталостной прочности по причине самого присутствия этих рабочих слоев. Действительно, на уровне арматуры гребня существуют напряжения, в частности напряжения сдвига между слоями гребня, связанные с существенным повышением рабочей температуры на уровне концов упомянутых слоев, вследствие чего в резине на уровне упомянутых концов появляются и распространяются трещины. Та же проблема существует в случае краев двух слоев с усилительными элементами, причем другой упомянутый слой необязательно является радиально смежным с первым. Чтобы повысить усталостную прочность арматуры гребня таких пневматических шин, были предложены решения, касающиеся структуры и качества слоев и/или профилей резиновых смесей, располагаемых между и/или вокруг концов слоев. Однако эти решения имеют свои ограничения в особых случаях применения. Для таких особых случаев применения были предложены другие решения. Настоящее изобретение будет описано со ссылкой на пневматические шины для самолетов и на пневматические шины для метропоездов, хотя оно и не ограничивается этим применением. Что касается авиационных пневматических шин, то обычно арматура гребня состоит из нескольких слоев, в том числе из так называемых рабочих слоев, наложенных друг на друга и образованных усилительными элементами, параллельными в каждом слое и перекрещивающимися от одного слоя к другому. Эти слои обычно выполняют с помощью методик, согласно которым укладывают усилительные элементы или полоски, состоящие из нескольких усилительных элементов, непрерывно проходящие от одного края к другому, образуя период или кратное периоду вокруг колеса. Согласно этим методикам можно также выполнять рабочие слои, состоящие из усилительных элементов, параллельных в каждом слое и перекрещивающихся от одного слоя к следующему, которые не имеют свободных концов на краях пластов и, следовательно, позволяют повысить усталостную прочность шин. Вместе с тем, эти технологии требуют длительного времени при изготовлении, что существенно повышает стоимость пневматической шины. Что касается пневматических шин для метропоездов, то в настоящее время арматуру гребня этих пневматических шин в основном выполняют путем окружного наматывания полоски из окружных усилительных элементов. Как правило, усилительные элементы выполняют из арамида. Как известно, эти пневматические шины могут подвергаться неравномерному износу на уровне плечевой части пневматической шины. Возможным решением для повышения износоустойчивости этих пневматических шин является добавление рабочих слоев из усилительных элементов, параллельных в каждом слое и перекрещивающихся от одного слоя к следующему. Но эти рабочие слои содержат свободные концы усилительных элементов на краю слоев, что отрицательно сказывается на усталостной прочности пневматической шины. Выполнение рабочих слоев согласно описанной выше методики, применяемой для авиационных шин, привело бы к высокой себестоимости для этого типа пневматических шин. Кордные нити называют нерастяжимыми, если при усилии растяжения, равном 10% от усилия разрыва, упомянутые кордные нити показывают относительное удлинение, по меньшей мере, равное 0,2%. Кордные нити называют эластичными, если при усилии растяжения, равном нагрузке разрыва, упомянутые кордные нити показывают относительное удлинение, по меньшей мере, равное 4%. Окружное направление пневматической шины или продольное направление является направлением, соответствующим периферии шины и определяемым направлением качения пневматической шины. Окружные усилительные элементы являются элементами, образующими с упомянутым направлением углы, находящиеся в интервале 2,5 вокруг 0. Поперечное или осевое направление пневматической шины является направлением, параллельным оси вращения пневматической шины. Радиальное направление является направлением, пересекающим ось вращения пневматической шины и перпендикулярным к этой оси. По существу, радиальные усилительные элементы являются элементами, которые образуют с меридиональным направлением углы в интервале 5 вокруг 0. Ось вращения пневматической шины является осью, вокруг которой она вращается при штатной работе. Радиальной или меридиональной плоскостью является плоскость, которая содержит ось вращения пневматической шины. Средней окружной плоскостью или экваториальной плоскостью является плоскость, перпендикулярная к оси вращения шины и делящая шину на две половины. Авторы изобретения поставили перед собой задачу реализации пневматических шин для большегрузных транспортных средств, которые обладают более улучшенными характеристиками усталостной прочности по сравнению с обычными пневматическими шинами или для которых улучшено соотноше-1 019624 ние между характеристиками усталостной прочности и себестоимостью. Эта задача решается согласно изобретению пневматической шиной, содержащей арматуру гребня,образованную по меньшей мере двумя рабочими слоями гребня из усилительных элементов и покрываемую в радиальном направлении протектором, при этом упомянутый протектор соединяется с двумя бортами через две боковины, при этом по меньшей мере два рабочих слоя гребня выполняют путем окружного наматывания составной полосы, образованной двумя слоями, состоящими из непрерывных усилительных элементов, проходящих от одного слоя к другому, при этом упомянутые усилительные элементы являются параллельными в одном слое и перекрещиваются от одного слоя к другому с идентичными по абсолютной величине углами относительно окружного направления. Выполненная таким образом пневматическая шина в соответствии с настоящим изобретением содержит слои усилительных элементов, параллельных в одном слое и перекрещивающихся от одного слоя к другому, которые не имеют концов на своих краях и выполнение которых является относительно быстрым; действительно два слоя получают одновременно путем окружного наматывания полуфабриката элемента, образующего составную полосу. Окружное наматывание является относительно простой в выполнении методикой, которую можно осуществлять с высокой скоростью; кроме того, как было указано выше, по меньшей мере два слоя выполняют одновременно. Окружное наматывание соответствует наматыванию составной полосы таким образом, чтобы получаемые витки образовали угол с окружным направлением, меньший 8. Согласно предпочтительному варианту выполнения изобретения радиальное расстояние между соответствующими усилительными элементами каждого из слоев гребня, образующих составную полосу,меньше толщины слоя гребня и предпочтительно меньше половины толщины слоя гребня. В рамках изобретения радиальное расстояние между соответствующими усилительными элементами каждого из слоев гребня измеряют в радиальном направлении между соответственно верхней и нижней образующими упомянутых усилительных элементов радиально внутреннего и радиально наружного слоев гребня. Толщину слоя гребня тоже измеряют в радиальном направлении. Предпочтительно поскольку каждый из слоев образован усилительными элементами между двумя каландрированными прослойками полимерной смеси, каждая из которых образует толщину упомянутых усилительных элементов соответственно радиально снаружи и радиально внутри, радиальное расстояние между соответствующими усилительными элементами каждого из слоев гребня, по существу, равно сумме толщины полимерной смеси каландрированной прослойки, расположенной радиально снаружи усилительных элементов радиально внутреннего слоя гребня и толщины полимерной смеси каландрированной прослойки, расположенной радиально внутри усилительных элементов радиально наружного слоя гребня. Составную полосу можно предварительно выполнить при помощи способа, согласно которому сплющивают трубу, которую выполнили путем наматывания, в виде прилегающих витков под заданным углом относительно продольного направления трубы, полоски, в которой усилительные элементы параллельны между собой, и продольному направлению упомянутой полоски и покрыты полимерной смесью. Ширину полоски регулируют в зависимости от угла, под которым наматывают витки, таким образом,чтобы витки прилегали друг к другу. Во время сплющивания упомянутой трубы, поскольку витки идеально прилегают друг к другу, полученная составная полоса состоит из двух слоев непрерывных усилительных элементов, проходящих от одного слоя к другому, при этом упомянутые усилительные элементы являются параллельными в одном слое и перекрещиваются от одного слоя к другому с идентичными по абсолютной величине углами относительно окружного направления. Выполнение трубы с прилегающими друг к другу витками позволяет получить линейные усилительные элементы в каждом из слоев, за исключением осевых концов каждого из слоев, на уровне которых усилительные элементы образуют петли для обеспечения непрерывности от одного слоя к другому. Эта линейность усилительных элементов в каждом из слоев позволяет придать постоянные продольную жесткость и жесткость сдвига по ширине упомянутых слоев, образующих составную полосу. Сплющивание упомянутой трубы позволяет также получить такое соединение слоев, при котором радиальное расстояние между соответствующими усилительными элементами каждого из слоев, по существу, равно сумме толщины каландрированной прослойки полимерной смеси, расположенной радиально снаружи усилительных элементов радиально внутреннего слоя и толщины каландрированной прослойки полимерной смеси, расположенной радиально внутри усилительных элементов радиально наружного слоя, при этом упомянутые каландрированные прослойки входят в контакт друг с другом. Такое соединение двух слоев гребня способствует повышению продольной жесткости и жесткости сдвига. Следовательно, косвенно достигают облегчения пневматической шины, которое потребовало бы нескольких толщин составной полосы, если бы образующие ее слои были недостаточно крепко связаны между собой, чтобы получить желаемые продольную жесткость и жесткость сдвига. Согласно предпочтительному варианту выполнения усилительные элементы упомянутой сложной полосы образуют угол с окружным направлением от 10 до 45. Как было указано выше, угол, образованный усилительными элементами с окружным направлени-2 019624 ем, соответствует углу, который образуют витки трубы с продольным направлением трубы перед ее расплющиванием. Меньшие углы облегчают выполнение сложной полосы согласно описанному выше способу. Согласно первой версии выполнения составную полосу наматывают в окружном направлении с осевым перекрыванием, предпочтительно равным, по меньшей мере, половине ширины упомянутой составной полосы. Осевое перекрывание позволяет избежать образования зон, в которых присутствует меньше усилительных элементов. Осевое перекрывание, по меньшей мере, по половине ширины составной полосы позволяет одновременно получать четыре рабочих слоя, в которых усилительные элементы перекрещиваются от одного слоя к другому, при этом углы усилительных элементов идентичны по абсолютной величине в каждом из слоев. В случае выполнения пневматической шины для самолета осевое перекрывание, по меньшей мере,равное двум третям ширины составной полосы, позволяет одновременно осуществлять по меньшей мере шесть рабочих слоев. Согласно другой версии выполнения изобретения составную полосу наматывают в окружном направлении с образованием примыкающих друг к другу витков. Такой вариант выполнения позволяет получать два рабочих слоя без образования утолщения. Согласно первому варианту выполнения изобретения усилительные элементы составной полосы являются металлическими. Предпочтительно согласно этому первому варианту выполнения изобретения усилительные элементы сложной полосы являются металлическими усилительными элементами с секущим модулем упругости от 10 до 120 ГПа при удлинении 0,7% и с максимальным касательным модулем упругости, меньшим 150 ГПа. Согласно предпочтительному варианту выполнения секущий модуль усилительных элементов при 0,7% удлинения меньше 100 и больше 20 ГПа, предпочтительно от 30 до 90 ГПа и еще предпочтительнее меньше 80 ГПа. Предпочтительно максимальный касательный модуль усилительных элементов меньше 130 ГПа и предпочтительно меньше 120 ГПа. Вышеуказанные модули измеряются на кривой напряжения растяжения в зависимости от удлинения, определенной с предварительным напряжением 20 МПа, приложенным к сечению металла усилительного элемента, при этом напряжение растяжения соответствует измеренному натяжению, приложенному к сечению металла усилительного элемента. Модули одних и тех же усилительных элементов можно измерить на кривой напряжения растяжения в зависимости от удлинения, определенной с предварительным напряжением 10 МПа, приложенным к общему сечению усилительного элемента, при этом напряжение растяжения соответствует измеренному натяжению, приложенному к общему сечению усилительного элемента. Общее сечение усилительного элемента является сечением композитного элемента, состоящего из металла и резины, причем последняя проникает в усилительный элемент во время фазы термической обработки пневматической шины. Согласно этому определению, касающемуся общего сечения усилительного элемента, усилительные элементы составной полосы являются металлическими усилительными элементами с секущим модулем упругости при 0,7% удлинения, составляющим от 5 до 60 ГПа, и с максимальным касательным модулем меньше 75 ГПа. Согласно предпочтительному варианту секущий модуль усилительных элементов при удлинении 0,7% меньше 50 и больше 10 ГПа, предпочтительно составляет от 15 до 45 ГПа и еще предпочтительнее меньше 40 ГПа. Предпочтительно максимальный касательный модуль усилительных элементов меньше 65 ГПа и еще предпочтительнее меньше 60 ГПа. Согласно предпочтительному варианту выполнения усилительные элементы сложной полосы являются металлическими усилительными элементами с кривой напряжения растяжения в зависимости от относительного удлинения, имеющей небольшие наклоны при слабых удлинениях и, по существу, постоянный и большой наклон при больших удлинениях. Такие усилительные элементы дополнительного пласта обычно называют "двухмодульными" элементами. Согласно предпочтительному варианту выполнения изобретения, по существу, постоянный и большой наклон появляется, начиная с относительного удлинения, составляющего от 0,1 до 0,5%. Различные вышеуказанные характеристики усилительных элементов были измерены на усилительных элементах, взятых с пневматических шин в качестве образцов. Усилительные элементы, предназначенные для выполнения составной полосы в соответствии с настоящим изобретением, представляют собой, например, сборки формулы 21.23, которую можно представить в виде 3(0,26+60,23) 4.4/6.6 SS; эта кордная крученая нить образована 21 элементарной нитью формулы 3(1+6), с 3 скрученными вместе прядями, каждая из которых состоит из 7 нитей, при этом одна нить образует центральный сердечник диаметром, равным 26/100 мм, и 6 намотанными нитями диаметром, равным 23/100 мм. Такая кордная нить имеет секущий модуль при 0,7%, равный 45 ГПа, и мак-3 019624 симальный касательный модуль, равный 98 ГПа, измеренные на кривой напряжения растяжения в зависимости от удлинения, определенной с предварительным напряжением 20 МПа, приложенным к сечению металла усилительного элемента, при этом напряжение растяжения соответствует измеренному натяжению, приложенному к сечению металла усилительного элемента. На кривой напряжения растяжения в зависимости от удлинения, определенной с предварительным напряжением 10 МПа, приложенным к общему сечению усилительного элемента, при этом напряжение растяжения соответствует измеренному натяжению, приложенному к общему сечению усилительного элемента, эта кордная нить формулы 21.23 имеет секущий модуль при 0,7%, равный 23 ГПа, и максимальный касательный модуль, равный 49 ГПа. Точно так же согласно другому примеру усилительные элементы представляют собой, например,сборку формулы 21.28, которую можно представить в виде 3(0,32 + 60,28) 6.2/9.3 SS. Эта кордная нить имеет секущий модуль при 0,7%, равный 56 ГПа, и максимальный касательный модуль, равный 102 ГПа,измеренные на кривой напряжения растяжения в зависимости от удлинения, определенной с предварительным напряжением 20 МПа, приложенным к сечению металла усилительного элемента, при этом напряжение растяжения соответствует измеренному натяжению, приложенному к сечению металла усилительного элемента. На кривой напряжения растяжения в зависимости от удлинения, определенной с предварительным напряжением 10 МПа, приложенным к общему сечению усилительного элемента, при этом напряжение растяжения соответствует измеренному натяжению, приложенному к общему сечению усилительного элемента, эта кордная нить формулы 21.28 имеет секущий модуль при 0,7%, равный 27 ГПа, и максимальный касательный модуль, равный 49 ГПа. Использование таких усилительных элементов в составной полосе позволяет, в частности, просто осуществлять трубу и производить расплющивание упомянутой трубы согласно описанному выше способу, ограничивая при этом риски разрыва усилительных элементов и повышая способность составной полосы оставаться плоской после ее осуществления, в частности, когда угол между окружным направлением и усилительными элементами двух рабочих слоев гребня превышает 40. Предпочтительно металлические элементы являются стальными кордными нитями. Согласно второму варианту выполнения изобретения усилительные элементы составной полосы выполняют из текстильного материала, такого как материал типа нейлона, арамида, ПЭТ, искусственного шелка, поликетона. Согласно третьему варианту выполнения изобретения усилительные элементы составной полосы выполняют из гибридного материала. Речь может идти о текстильных гибридных материалах, таких как усилительные элементы, состоящие из арамида и нейлона, описанные в документе WO 02/085646, или о гибридных материалах, представляющих собой комбинацию из текстильных материалов и металлических материалов. Варианты выполнения изобретения предусматривают, чтобы арматура гребня содержала по меньшей мере один слой окружных усилительных элементов. В частности, в случае указанной выше пневматической шины для метропоезда составную полосу укладывают радиально снаружи слоя окружных усилительных элементов. Согласно другим вариантам изобретения арматуру гребня можно дополнить радиально снаружи по меньшей мере одним дополнительным слоем, называемым защитным слоем, из так называемых эластичных усилительных элементов, ориентированных относительно окружного направления под углом от 10 до 45 и с тем же направлением, что и угол, образованный элементами радиально смежной к нему составной полосой. Предпочтительно согласно изобретению угол, образованный усилительными элементами составной полосы с окружным направлением, был меньше 30 и предпочтительно меньше 25, в частности, когда слой окружных усилительных элементов предназначен для снижения напряжений натяжения, действующих на окружные элементы, находящиеся наиболее снаружи в осевом направлении. Согласно любому из вышеуказанных вариантов выполнения изобретения, арматуру гребня можно также дополнить радиально внутри между каркасной арматурой и радиально внутренним рабочим слоем,наиболее близким к упомянутой каркасной арматуре, посредством триангуляционного слоя нерастяжимых металлических усилительных элементов из стали, образующих с окружным направлением угол,превышающий 60 и имеющий то же направление, что и угол, образованный усилительными элементами слоя, радиально наиболее близкого к каркасной арматуре. Другие детали и предпочтительные отличительные признаки настоящего изобретения будут более очевидны из нижеследующего описания примеров выполнения изобретения со ссылками на фиг. 1-3, на которых фиг. 1 - внутренний вид в изометрии в разрезе схемы составной полосы в соответствии с настоящим изобретением; фиг. 2 - меридиональный вид схемы составной полосы, показанной на фиг. 1; фиг. 3 - меридиональный вид схемы пневматической шины, содержащей составную полосу, показанную на фиг. 1. Для упрощения понимания фигуры представлены не в масштабе. На фиг. 3 показана только половина пневматической шины, которую можно продолжить симметрично по отношению к оси XX', которая отображает центральную окружную плоскость или экваториальную плоскость пневматической шины. На фиг. 1 показана внутренняя схема составной полосы 1, образованной двумя слоями 2, 3 усилительных элементов 4, образующих угол с окружным направлением, параллельных в одном слое и перекрещивающихся от одного слоя к другому с углами относительно окружного направления, идентичными по абсолютной величине. Сложную полосу 1 получают при помощи способа, согласно которому сплющивают трубу, которую выполнили путем наматывания, в виде прилегающих витков под заданным углом относительно продольного направления трубы, полоски, в которой усилительные элементы параллельны между собой, и продольному направлению упомянутой полоски и покрыты полимерной смесью. Во время сплющивания трубы, поскольку витки идеально прилегают друг к другу, полученная сложная полоса состоит из двух слоев непрерывных усилительных элементов, проходящих от одного слоя к другому. Выполнение трубы с прилегающими друг к другу витками позволяет получить линейные усилительные элементы 4 в каждом из слоев, за исключением осевых концов каждого из слоев, на уровне которых усилительные элементы образуют петли для обеспечения непрерывности от одного слоя к другому. На фиг. 2 такая составная полоса 1 показана в меридиональном сечении. Из этой фигуры видно, что сложная полоса 1 состоит из двух слоев 2, 3 усилительных элементов 4, в которых упомянутые усилительные элементы являются непрерывными от одного слоя к другому. Преимуществом показанной на фигурах составной полосы 1 является то, что она образует систему из двух слоев усилительных элементов, параллельных между собой и перекрещивающихся от одного слоя к следующему, при этом упомянутые слои не содержат свободных концов усилительных элементов. Составную полосу 1 выполняют из полоски, состоящей из усилительных элементов диаметром,равным 1,14 мм, погруженных между двумя каландрированными прослойками толщиной 0,11 мм. Таким образом, каждый из слоев имеет толщину 1,36 мм, а составная полоса имеет толщину 2,72 мм, при этом радиальное расстояние между соответствующими усилительными элементами каждого из слоев гребня равно 0,22 мм. Радиальное расстояние между соответствующими усилительными элементами каждого из слоев гребня равно сумме толщины каландрированной прослойки, расположенной радиально снаружи от усилительных элементов радиально внутреннего слоя, и толщины каландрированной прослойки, расположенной радиально внутри от усилительных элементов радиально наружного слоя. На фиг. 3 показана пневматическая шина 5, содержащая радиальную каркасную арматуру 6, закрепленную в двух не показанных на фигуре бортах, над которой расположен протектор 7. Каркасная арматура 6 дополнительно закреплена арматурой 8 гребня. Арматура содержит первый слой 9 усилительных элементов. Речь идет, например, об окружном слое усилительных элементов в случае пневматической шины для метропоезда. Первый слой 9 накрыт в радиальном направлении составной полосой 1, укладываемой путем окружного наматывания. Согласно этой схеме наматывание производят, чтобы получить осевое перекрывание половины полосы на каждом обороте. Таким образом, при наматывании составной полосы 1 получают четыре радиально расположенных друг над другом слоя усилительных элементов, параллельных между собой в одном слое и перекрещивающихся от одного слоя к следующему, не оставляя свободных концов. Согласно другим вариантам выполнения, витки, образующиеся при наматывании составной полосы, могут примыкать друг к другу таким образом, чтобы образовать только два радиально наложенных друг на друга слоя элементов. Витки могут также перекрываться в осевом направлении на 2/3 ширины составной полосы, образуя шесть наложенных друг на друга слоев. В случае авиационных пневматических шин арматура гребня чаще всего дополнительно содержит защитный слой, состоящий из металлических усилительных элементов, при этом упомянутый слой является слоем арматуры гребня, расположенным радиально наиболее снаружи. Были проведены испытания на пневматических шинах для метропоезда размером 345/85R16, выполненных согласно изобретению, как показано на фиг. 3, и на так называемых контрольных шинах. Контрольные шины содержат только слой 9 окружных усилительных элементов. Испытания проводились при качении на стенде, имитирующем нормальные условия эксплуатации с точки зрения нагрузки и скорости. Эти испытания позволили установить, что после километража порядка 300000 км на контрольных шинах появляется неравномерный износ, в частности более ярко выраженный на плечевой части, чем на протекторе, тогда как протектор шин в соответствии с настоящим изобретением имеет равномерный износ после такого же пробега. Кроме того, анализ пневматических шин в соответствии с настоящим изобретением показал отсутствие какого-либо признака преждевременного старения арматуры гребня или окружающих ее полимерных смесей, который можно было бы ожидать с учетом состава составной полосы, поскольку она не содержит свободных концов усилительных элементов. Другие испытания были проведены на авиационных пневматических шинах размером 4617,0 R20 и 1400530 R23. Задачей испытаний было сравнение между стандартными пневматическими шинами и пневматическими шинами в соответствии с настоящим изобретением с точки зрения износа и усталостной прочности. По сравнению с контрольной пневматической шиной пневматическая шина в соответствии с настоящим изобретением имеет аналогичную архитектуру, в которой слои усилительных элементов, выполненные переплетением, то есть при помощи методик укладки усилительных элементов или полосок, состоящих из нескольких усилительных элементов, непрерывно проходящих от одного края к другому для образования периода или кратного периоду вокруг колеса, были заменены составными полосами с образованием такого же числа радиально наложенных друг на друга слоев. Эти различные испытания позволили установить, что пневматические шины в соответствии с настоящим изобретением показали результаты с точки зрения износа и усталостной прочности, сравнимые с результатами, полученными для контрольных пневматических шин. Однако время изготовления пневматических шин в соответствии с настоящим изобретением и, следовательно, их стоимость, существенно уменьшились по сравнению с контрольными пневматическими шинами, поскольку наматывание составной полосы в соответствии с настоящим изобретением является намного более быстрым этапом в изготовлении шины, чем вышеуказанный этап изготовления переплетением эквивалентного числа слоев усилительных элементов. Выигрыш во времени при изготовлении арматуры гребня авиационной пневматической шины может составлять примерно 60%. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пневматическая шина, содержащая арматуру коронной зоны, образованную по меньшей мере двумя рабочими слоями коронной зоны усилительных элементов и покрываемую в радиальном направлении протектором, при этом протектор соединяется с двумя бортами через две боковины, отличающаяся тем, что по меньшей мере два рабочих слоя коронной зоны выполнены путем окружного наматывания составной полосы с образованием двух слоев, состоящих из непрерывных усилительных элементов, проходящих от одного слоя к другому, при этом упомянутые усилительные элементы являются параллельными в одном слое и перекрещиваются с усилительными элементами другого слоя с идентичными по абсолютной величине углами относительно окружного направления, причем радиальное расстояние между соответствующими усилительными элементами каждого из слоев коронной зоны, образующих составную полосу, меньше толщины слоя коронной зоны. 2. Пневматическая шина по п.1, отличающаяся тем, что радиальное расстояние между соответствующими усилительными элементами каждого из слоев коронной зоны, образующих составную полосу,меньше половины толщины слоя коронной зоны. 3. Пневматическая шина по п.1 или 2, отличающаяся тем, что усилительные элементы упомянутой составной полосы образуют угол с окружным направлением от 10 до 45. 4. Пневматическая шина по пп.1-3, отличающаяся тем, что составную полосу наматывают в окружном направлении с осевым перекрыванием, предпочтительно равным по меньшей мере половине ширины упомянутой составной полосы. 5. Пневматическая шина по пп.1-3, отличающаяся тем, что составную полосу наматывают в окружном направлении с образованием примыкающих друг к другу витков. 6. Пневматическая шина по одному из предыдущих пунктов, отличающаяся тем, что усилительные элементы составной полосы являются металлическими. 7. Пневматическая шина по п.6, отличающаяся тем, что усилительные элементы по меньшей мере одного слоя окружных усилительных элементов являются металлическими усилительными элементами с секущим модулем упругости от 10 до 120 ГПа при удлинении 0,7% и с максимальным касательным модулем упругости меньшим 150 ГПа. 8. Пневматическая шина по одному из пп.1-5, отличающаяся тем, что усилительные элементы составной полосы выполняют из текстильного материала. 9. Пневматическая шина по одному из пп.1-5, отличающаяся тем, что усилительные элементы составной полосы выполняют из гибридного материала. 10. Пневматическая шина по одному из предыдущих пунктов, отличающаяся тем, что арматура коронной зоны содержит по меньшей мере один слой окружных усилительных элементов. 11. Пневматическая шина по одному из предыдущих пунктов, отличающаяся тем, что арматура коронной зоны дополнена радиально снаружи по меньшей мере одним дополнительным слоем, называемым защитным слоем, из так называемых эластичных усилительных элементов, ориентированных относительно окружного направления под углом от 10 до 45 и с тем же направлением, что и угол, образованный нерастяжимыми элементами рабочего слоя, который является радиально смежным дополнительному слою.

МПК / Метки

МПК: B60C 9/20

Метки: большегрузных, шина, средств, составную, полосу, арматурой, содержащей, транспортных, пневматическая, гребня

Код ссылки

<a href="https://eas.patents.su/8-19624-pnevmaticheskaya-shina-dlya-bolshegruznyh-transportnyh-sredstv-s-armaturojj-grebnya-soderzhashhejj-sostavnuyu-polosu.html" rel="bookmark" title="База патентов Евразийского Союза">Пневматическая шина для большегрузных транспортных средств с арматурой гребня, содержащей составную полосу</a>

Предыдущий патент: Способ очистки углеводородной газовой смеси

Следующий патент: Шина для большегрузных транспортных средств, содержащая по меньшей мере два дополнительных слоя в бортах

Случайный патент: Способ производства синтез-газа