Способ и устройство для производства минеральных волокон

Формула / Реферат

1. Способ производства минеральных волокон, при котором

загружают печь минеральными материалами, содержащими оксиды железа;

плавят загруженные минеральные материалы в восстановительной атмосфере так, что в печи имеется нижняя зона, где собирается расплавленное железо, и расплавосборник над нижней зоной, в котором собирается минеральный расплав;

выводят из печи минеральный расплав и формируют из него минеральные волокна и

выводят из нижней зоны печи расплавленное железо,

отличающийся тем, что в ходе данного процесса непосредственно в нижнюю зону печи вводят добавку, причем добавка содержит одно или более вещество, выбранное из окислительных агентов и невосстановительных газов, причем добавку подают непосредственно в нижнюю зону печи через пористую заглушку, причем печь представляет собой вагранку.

2. Способ по п.1, в котором добавка содержит окислительный агент.

3. Способ по п.1 или 2, в котором добавка содержит воздух или очищенный кислород.

4. Способ по любому из предшествующих пунктов, в котором заглушка изготовлена из керамики, а добавку подают через нее под давлением 0,2-0,3 бар изб.

5. Способ по любому из предшествующих пунктов, в котором добавка представляет собой невосстановительный газ.

6. Способ по любому из предшествующих пунктов, в котором минеральные материалы, загружаемые в печь, содержат материал, выбранный из оксида кремния, других соединений кремния и кремния.

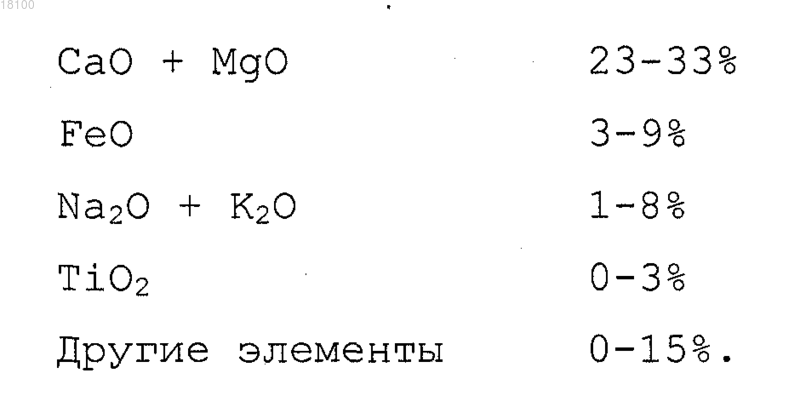

7. Способ по любому из предшествующих пунктов, в котором минеральный расплав имеет следующий состав, выраженный через вес оксидов:

8. Устройство для производства минеральных волокон из минеральных материалов, содержащих оксид железа, содержащее

печь, содержащую верхнюю секцию, среднюю секцию и нижнюю секцию, причем

в верхней секции имеется вход для минерального материала;

в средней секции имеется выход для минерального расплава;

в нижней секции имеется выпуск, через который может быть отведено расплавленное железо, и инжекционное устройство, посредством которого может быть введена добавка;

устройство волокнообразования, сообщающееся по текучей среде с выходом для минерального расплава и выполненное с возможностью преобразования минерального расплава в минеральные волокна; причем

инжекционное устройство включает в себя заглушку, расположенную в стенке печи для того, чтобы обеспечить сообщение между нижней секцией и наружной областью печи; причем

заглушка является пористой для того, чтобы обеспечивать перемещение добавочного материала от нижнего конца, расположенного снаружи печи, к верхнему концу, расположенному внутри нижней секции печи, и причем печь представляет собой вагранку.

Текст

СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МИНЕРАЛЬНЫХ ВОЛОКОН Изобретение относится к способу производства минеральных волокон и к устройству, которое может быть использовано в соответствии с этим способом. В частности, способ настоящего изобретения включает обеспечение печи; загрузку печи минеральными материалами, содержащими оксиды железа; плавку загруженных минеральных материалов в восстановительной атмосфере так, что в печи имеется нижняя зона, где собирается расплавленное железо, и расплавосборник над нижней зоной, в котором собирается минеральный расплав; выведение из печи минерального расплава и формирование из него минеральных волокон; выведение из нижней зоны печи расплавленного железа; отличается тем, что в ходе данного процесса непосредственно в нижнюю зону печи вводят добавку, которая содержит одно или более вещество, выбранное из окислительных агентов и невосстановительных газов. Енсен Лейф Меллер (DK) Медведев В.Н. (RU) Область техники, к которой относится изобретение Настоящее изобретение относится к способу производства минеральных волокон и к устройству,которое может быть использовано в соответствии с таким способом. Уровень техники Хорошо известно, что минеральную вату производят, загружая в печь смесь минеральных материалов, которые плавят с образованием минерального расплава, впоследствии преобразуемого в волокна. В одном конкретном типе подобного способа плавку исходных материалов осуществляют в печи,где обычно как следствие использование топлива определенного типа, а именно кокса, имеется восстановительная атмосфера. Одним из примеров является вагранка. В соответствии с таким способом массив твердого минерального материала и топлива, обычно кокса, вводят через верхнюю часть печи. Топливо сжигают в зоне плавления, в результате чего выделяется тепло, расходующееся на плавление минеральных материалов. Горение топлива можно интенсифицировать, подавая воздух для горения через входы, расположенные в зоне плавления, которые обычно называют фурмы. Несмотря на введение воздуха через фурмы, создается устойчивая восстановительная атмосфера, то есть оксиды железа, содержащиеся в загруженных материалах, подвергаются восстановлению с образованием расплавленного железа. Оно собирается у основания печи. Над расплавленным железом,но ниже зоны плавления, имеется расплавосборник для минерального расплава. Минеральный расплав выводят из печи и направляют в устройство формирования волокон. Поскольку исходные материалы подают в печь непрерывно, расплавленное железо образуется также непрерывно, и его нужно периодически отводить из печи. Это осуществляют путем "выпускания" расплава через отверстие, пробиваемое в основании печи, через которое вытекает расплавленное железо. В соответствии с обычным способом железо необходимо выпускать через регулярные интервалы,которые определяются некоторыми параметрами процесса, такими как повышение давления в печи, или просто через определенное время в соответствии с производственным планом, например, при переходе на другой продукт. Хотя расплав может быть выпущен во время эксплуатации печи, желательно осуществлять выпускание через возможно более длительные интервалы для максимального удобства процесса. За условиями, делающими необходимым выпускание расплава, такими как повышение давления, наблюдают, и выпускают расплав по мере необходимости. Вначале стандартный процесс в вагранке может включать выпускание через каждые 15-20 ч. Однако со временем возникают проблемы, вызывающие необходимость выпускать расплавленное железо через все более короткие интервалы времени. Эти проблемы связаны с затвердеванием материала в нижней зоне. Материал, затвердевший в нижней зоне, нельзя вывести путем выпускания. Это означает, что выпускание не обеспечивает желаемого эффекта в полной мере, так как выводится только небольшое количество расплавленного железа. Кроме того, материал может затвердевать в отверстиях, через которые обычно осуществляют выпускание. Это означает, что оператор вынужден пробивать канал сквозь затвердевший материал, чтобы достичь расплавленного железа. Это очень неудобно и требует много времени. В некоторых случаях интервалы между выпусканием могут уменьшаться в течение всего нескольких дней с изначальных 15-20 ч до интервала всего в 2 ч. Ясно, что это очень неудобно для операторов. Когда уровень затвердевшего материала достигает такой величины, что нужно осуществлять выпускание примерно каждые 4 ч, становится необходимым удалить весь затвердевший материал. Это может быть выполнено только при полной остановке производства путем физического снятия основания печи, удаления материала и замены основания перед возобновлением производства. Хотя вариант выпускания через постоянно уменьшающиеся интервалы времени с периодической полной остановкой для удаления затвердевшего материала является неудобным, уже многие годы он является стандартной процедурой решения указанной проблемы. В патенте США 4822388 рассматривается проблема так называемого "накопления кремнистого материала" в области пода вагранки, и подтверждается обычный вариант удаления пода для устранения нароста. Задачей данного документа является снижение нарастания затвердевшего материала путем подачи в вагранку химических веществ, таких как фториды. Более конкретно, помимо обычных топлив используют материалы с очень высоким содержанием фтора, такие как облицовка, до сих пор используемая при производстве алюминия, обычно именуемая "расходуемая облицовка резервуара". Утверждается, что фтор уменьшает нарастание путем снижения вязкости расплава, тем самым уменьшая склонность к отверждению. В этом варианте требуется изменение используемого в вагранке топлива, а именно нужно топливо с высоким содержанием фтора, которое может быть менее доступным. Основной проблемой, возникающей при сжигании такого топлива, является образование вредных с экологической точки зрения газов,которые перед сбросом в атмосферу необходимо подвергать дополнительной обработке. Это дорого и неудобно. Следовательно, по-прежнему существует потребность в экономичном и удобном варианте решения проблемы сокращения интервалов выпускания расплава в ходе производства минеральных волокон. Сущность изобретения В соответствии с первым аспектом настоящим изобретением обеспечивается способ производства минеральных волокон, включающий обеспечение печи; загрузку печи минеральными материалами, содержащими оксиды железа; плавку загруженных минеральных материалов в восстановительной атмосфере так, что в печи имеется нижняя зона, где собирается расплавленное железо, и расплавосборник над нижней зоной, в котором собирается минеральный расплав; выведение из печи минерального расплава и формирование из него минеральных волокон; выведение из нижней зоны печи расплавленного железа,отличающийся тем, что в ходе данного процесса непосредственно в нижнюю зону печи вводят добавку, причем добавка содержит одно или более вещество, выбранное из окислительных агентов и невосстановительных газов. В соответствии со вторым аспектом настоящим изобретением обеспечивается устройство для производства минеральных волокон из минеральных материалов, содержащих оксид железа, причем устройство содержит печь, в которой имеется верхняя секция, средняя секция и нижняя секция, где в верхней секции имеется вход для минерального материала; в средней секции имеется выход для минерального расплава; в нижней секции имеется выпуск, через который может быть отведено расплавленное железо, и инжекционное устройство, посредством которого может быть введена добавка; устройство волокнообразования, сообщающееся по текучей среде с выходом для минерального расплава и предназначенное для преобразования минерального расплава в минеральные волокна. Авторами изобретения обнаружено, что при введении такой добавки непосредственно в нижнюю зону может быть существенно снижена проблема сокращения интервалов выпускания. Было обнаружено, что значительно уменьшается и даже, по существу, исключается затвердевание материала в нижней зоне. Это означает, что период времени, в течение которого печь может работать непрерывно, более не ограничивается интервалами выпускания. Величина интервалов выпускания может сохраняться, по существу, на начальном уровне, то есть выпускание расплава через 15-20 ч. Это очень значительное усовершенствование по сравнению с известным уровнем техники, которое может быть достигнуто без изменения состава топлива или исходных материалов. Эффект введения добавки в нижнюю зону особенно очевиден, когда загружаемый материал содержит большое количество оксида кремния и/или когда условия таковы, что относительно большое количество металлического кремния смешивается с расплавленным железом в нижней зоне. Окислительный агент может находиться в любом физическом состоянии - твердом, жидком, газообразном. В предпочтительных вариантах осуществления изобретения материал добавки содержит окислительный агент в газообразном состоянии. Это, например, кислород, например, в форме воздуха или чистого кислорода и озон. Таким образом, в этом случае добавка содержит единственное вещество (газообразный кислород), которое одновременно является и окислительным агентом, и невосстановительным газом. Оказалось неожиданным, что введение окислительного агента и/или невосстановительного газа оказывает подобный эффект на интервал выпускания, особенно в случае печи с устойчивой восстановительной атмосферой, где маловероятно, что добавка влияет на весь массив производимого расплавленного железа. Подробное описание изобретения Настоящее изобретение относится к модификации обычных способа и устройства для производства минеральных волокон. Настоящее изобретение применимо к любому процессу, в котором используется печь с восстановительной атмосферой, поскольку именно благодаря наличию восстановительной атмосферы оксиды железа восстанавливаются до расплавленного железа, которое нужно выпускать. Изобретение направлено на решение проблемы сокращения интервалов выпускания в ходе эксплуатации, наблюдаемого в подобных устройствах. Возможно использование любой печи, в которой в ходе плавки создается восстановительная атмосфера. Как правило, восстановительную атмосферу получают путем выбора соответствующего типа топлива, такого как кокс. Примером такой печи является вагранка. Другой пример - доменная печь. Минеральные материалы загружают в печь обычным образом. Как правило, их смешивают с топливом, таким как кокс. Проблемы, связанные с сокращением интервалов выпускания, возникают, когда исходные материалы содержат оксиды железа. Было обнаружено, что проблема сокращения интервалов выпускания является особенно острой, если в ходе процесса восстанавливается относительно большая доля оксида кремния с образованием расплавленного кремния, в частности, когда более 4 или 5%, в частности около 6%, расплавленного материала в целом, собирающегося в нижней зоне, составляет кремний. Следовательно, настоящее изобрете-2 018100 ние особенно эффективно тогда, когда загружаемые материалы содержат оксиды кремния. Восстановление других оксидов, в частности оксидов фосфора, также может иметь связь с проблемой сокращения интервалов выпуска. Особые проблемы также наблюдаются, если минеральный расплав имеет следующий состав, выраженный через вес оксидов: В частности, содержание Al2O3 составляет предпочтительно по меньшей мере 16%. Эти волокна относятся к типу, который особенно хорошо поддается биоразложению, а также долговечен в использовании. Полагают, что очень высокое содержание оксида алюминия содействует тенденции сокращения интервалов выпускания. Настоящее изобретение особенно ценно, когда минеральное сырье содержит кремний и/или соединения кремния, включая оксид кремния и другие соединения кремния. В печи топливо сгорает, а загруженные материалы расплавляются, как в обычном способе. Некоторое количество присутствующего оксида железа восстанавливается до расплавленного железа, которое собирается у основания печи. Область у основания печи, в которой собирается расплавленное железо, называют "нижней зоной". Материал, который собирается в нижней зоне, представляет собой, главным образом, железо, поскольку оно легко поддается восстановлению, хотя, как указано выше, другие оксиды также могут восстанавливаться и вместе с железом собираться в этой зоне. В частности, материал в нижней зоне обычно содержит по меньшей мере 70 или 80 вес.% железа. Он также может содержать кремний обычно менее 10 вес.%, содержание кремния может быть по меньшей мере 1 или 2%, например около 6 вес.%. Он также может содержать фосфор и углерод общим количеством обычно менее 10 вес.%. Фосфор и углерод независимо друг от друга могут присутствовать в количестве по меньшей мере 0,5% каждый, например 2 или 3% каждый. Обычно количество фосфора и углерода не превышает 5% каждого. Большая часть загруженных минеральных материалов расплавляется без восстановления и образует смесь расплавленных минеральных материалов, называемую минеральный расплав. Минеральный расплав обладает меньшей плотностью, чем расплавленное железо, поэтому он плавает в расплавосборнике над нижней зоной. Минеральный расплав выводят из печи и подают в устройство волокнообразования, где его преобразуют в минеральные волокна. Устройства для изготовления волокон минеральной ваты хорошо известны в данной области и включают прядильный ротор, который обычно расположен вертикально или горизонтально. Расплав льют на прядильный ротор, от которого он отбрасывается в виде волокон под действием центробежных сил. Предпочтительно использовать несколько роторов. Способ и оборудование, пригодные для формирования минеральных волокон из минерального расплава, хорошо известны. В одном из известных типов таких систем волокна формируют путем выливания минерального расплава на внешнюю поверхность одного или более ротора, предусматривающего вращение вокруг горизонтальной оси. Обычно имеется два или более роторов, и расплав, наливаемый на первый ротор, отбрасывается от этого ротора частично в виде волокон и частично попадает на следующий ротор, от которого он отбрасывается в виде еще некоторого количества волокон, и частично попадает на третий ротор и т.д. Наиболее часто используется три или в особенности четыре ротора. Подобные системы известны как каскадные прядильные машины. Альтернативные устройства включают роторы, предусматривающие вращение вокруг вертикальной оси, например прядильная кружка. Расплавленное железо выводят из печи обычно через определенные интервалы, пользуясь приемом,обычно называемым выпускание. В поде печи обычно имеется канал, который может быть открыт для обеспечения стока расплавленного железа. Расплавленное железо собирают и впоследствии используют в других процессах. Настоящее изобретение, главным образом, заключается во введении в нижнюю зону добавки, содержащей по меньшей мере одно вещество, выбранное из группы окислительных агентов и невосстановительных газов. Было обнаружено, что введение таких добавок в нижнюю зону позволяет ослабить или даже исключить сокращение интервалов выпускания, наблюдаемое в обычных системах. В настоящее время полагают, что введение добавки в нижнюю зону связано с двумя основными эффектами. В любом случае, нагнетание создает турбулентность расплавленного железа в нижней зоне и может способствовать формированию потоков, благодаря которым железо перемешивается. Таким обра-3 018100 зом, тепло распределяется по материалу, присутствующему в нижней зоне, более равномерно, поэтому ослабляется склонность к затвердеванию материала. Это особенно эффективно, если добавка является газообразной. Введение добавки также интенсифицирует перемещение примесей, имеющихся в расплавленном железе, вверх в минеральный расплав. Это влияет на склонность железа к затвердеванию, поскольку удаляются твердые частицы, вокруг которых может осаждаться железо. Это также может способствовать понижению температуры плавления материала, находящегося в нижней зоне. Когда добавка содержит окислительный агент, он преимущественно вступает в реакцию с примесями, имеющимися в железе, такими как кремний. Предполагается, что особенно важна реакция с кремнием, преобразующимся в оксид кремния. Образующиеся оксиды затем поднимаются из расплавленного железа в минеральный расплав. Любой углерод, присутствующий в нижней зоне, может быть окислен окислительным агентом до монооксида углерода или диоксида углерода. Эта реакция является экзотермической. Помимо тепла, в ходе этой реакции образуется газ, создающий турбулентность. Оба эти эффекта способствуют уменьшению склонности расплавленного железа к затвердеванию. Указанная добавка содержит по меньшей мере одно вещество, выбранное из группы, в которую входят окислительный агент и невосстановительные газы. Таким образом, добавка может содержать один или более окислительный агент или один или более невосстановительный газ либо сочетание одного или более окислительного агента с одним или более невосстановительным газом. В данном контексте "окислительный агент" означает любой материал, способный окислять соединения, обычно присутствующие в нижней зоне наряду с расплавленным железом, такие как кремний,фосфор и углерод. Добавка может находиться в твердом, жидком, газообразном состоянии. К пригодным жидкостям относятся глицерин и сахара, являющиеся окислительными агентами в контексте настоящего изобретения. Сахар может быть использован в твердом состоянии. Добавка предпочтительно содержит окислительный агент. Она может содержать негазообразный окислительный агент, такой как FeO или CaCO3 (оба твердые), однако предпочтительным является окислительный газ, такой как кислород или озон. В качестве альтернативы или дополнительно может быть использован невосстановительный газ. Некоторые газообразные окислительные агенты также являются невосстановительными газами. Однако могут быть использованы другие неокисляющие газы, например азот и аргон. Одним из примеров добавки, представляющей собой смесь, является воздух, содержащий окислительный газ (кислород), также являющийся невосстановительным газом, и дополнительные невосстановительные газы, включая азот. Расход вводимой добавки зависит от состава минерального сырья, однако, как правило, составляет от 10 до 50 кг в 1 ч для воздуха. Когда вводят чистый кислород, его расход предпочтительно составляет от 2 до 10 кг/ч. Этот газ предпочтительно подают под давлением, например, от 0,5 до 8 бар изб., предпочтительно около 2 бар изб., где бар избыточного давления представляет собой абсолютное давление минус атмосферное давление (равное примерно 1 атм), то есть измеряется то, насколько газ был сжат, начиная от нормального атмосферного давления. Размерность бар изб. используется из-за легкости измерения в процессе работы, так как непосредственно считывается с датчика давления. В качестве альтернативы может быть использовано более низкое давление, такое как 0,2-0,3 бар изб., что адекватно с точки зрения достижения нужного результата. В соответствии с настоящим изобретением добавку вводят непосредственно в нижнюю зону печи. То есть добавку вводят таким образом, чтобы она, находясь в активной форме, прежде всего, контактировала с расплавленным материалом в нижней зоне, а не так, чтобы добавка в активной форме прежде подвергалась воздействию атмосферы в других зонах печи или других материалов, находящихся в печи. С этой целью добавку предпочтительно вводят непосредственно в нижнюю зону, то есть не пропускают через какую-либо другую зону печи. Это дополнительно рассматривается ниже. Когда добавка представляет собой невосстановительный газ, ее обычно подают непосредственно в нижнюю зону. Когда в предпочтительном варианте осуществления изобретения добавка представляет собой невосстановительный окислительный агент, ее также вводят непосредственно в нижнюю зону. Это означает, что добавка может быть использована в активной форме, и ее не нужно защищать от воздействия атмосферы других зон печи. Под активной формой понимается, что добавка имеет форму, в которой она действует на примеси, находящиеся в нижней зоне, такие как кремний, фосфор или углерод, как окислительный агент и окисляет их. Однако в альтернативном варианте осуществления изобретения добавка, представляющая собой твердый окислительный агент, имеет форму, в которой она может быть введена в печь иначе, нежели непосредственно в нижнюю зону, так как защищена на время прохождения через другие зоны и высвобождается в активной форме только тогда, когда достигает нижней зоны. Например, добавка может содержать заключенное в капсулы вещество, подаваемое, например, через верхнюю часть печи, которое проходит по печи вниз в инкапсулированной форме. Материал капсул таков, что при контакте с расплавленным материалом в нижней зоне инкапсулированный материал высвобождается. В качестве альтернативы добавка может быть введена в области, отличные от нижней зоны, в химически неактивной форме (форме, в которой она не может действовать в качестве окислительного агента в нижней зоне). Добавка в неактивной форме вступает в реакции в печи, и когда она достигает нижней зоны, она имеет активную форму и может действовать в качестве окислительного агента на примеси железа, такие как кремний, фосфор или углерод. С точки зрения настоящего изобретения важно, что добавку (когда она может действовать в качестве добавки, то есть находится в активной форме) вводят непосредственно в нижнюю зону. Следовательно, добавка не вступает в ощутимый контакт с материалами, находящимися в других зонах, раньше, чем с расплавленным материалом нижней зоны, и предпочтительно вообще не вступает в какой-либо контакт с материалами, находящимися в других зонах. Авторы изобретения полагают, что, если вводить добавку в других зонах, например, вместе с загружаемыми материалами так, чтобы она составляла часть исходного сырья и вступала в контакт с атмосферой верхней и средней секций печи, она не будет эффективной с точки зрения решения проблемы сокращения интервалов выпускания. Добавка может быть введена непосредственно в нижнюю зону через любое подходящее отверстие в соответствующем месте стенки печи. Например, в основании печи может быть предусмотрен трубопровод, через который возможно нагнетание газообразных или твердых добавок. Если используется трубопровод, он либо снабжен, либо не снабжен соплом. Обычно нужно нагнетать добавку непрерывно в ходе процесса, чтобы предотвратить закупоривание нагнетательного входа расплавленным железом. В предпочтительном варианте осуществления изобретения добавку вводят через заглушку. Заглушку изготавливают предпочтительно из жаростойкого материала, такого как керамика, сквозь нее проходит несколько каналов. Например, заглушку располагают так, чтобы у нее был верхний и нижний конец,причем верхний конец находится внутри нижней зоны печи, а нижний конец находится снаружи основания печи. От нижнего к верхнему концу проходит один или более канал. Например, может иметься два или три, или даже больше, каналов. Нижний конец может быть соединен с подводящим трубопроводом,сообщающимся с каналом или каналами так, чтобы нагнетать материал по трубопроводу через эти каналы. В качестве альтернативы наличию одного или более каналов заглушка в целом может быть пористой. Это особенно полезно, если добавка является газообразной. Обычно добавку пропускают сквозь заглушку под давлением по меньшей мере 1,5 бар изб., предпочтительно около 2-3 бар изб. Пористые заглушки, пригодные для использования в контексте настоящего изобретения, известны в области металлургии. Примеры заглушек, пригодных для использования в контексте настоящего изобретения, приведены в патентах США 5437435 и 5312092. Заглушка предпочтительно имеет форму усеченного конуса и расположена так, что конец с меньшим диаметром обращен внутрь печи. Как правило, основание печи облицовано огнеупорным кирпичом,и заглушку располагают так, чтобы она проходила сквозь облицовку. Кирпичи предпочтительно установлены заподлицо с поверхностью заглушки. Так, они могут быть установлены заподлицо с боковыми поверхностями (наклонные поверхности в случае заглушки в форме усеченного конуса) или с нижним концом либо и с тем, и с другим. Это могут быть те же кирпичи, что и облицовочные (например, из оксида алюминия или оксида кремния), либо они могут быть изготовлены из других материалов, таких как карбид кремния. Заглушка может быть заменена, если в результате воздействия проходящего сквозь нее потока добавки она износилась. Описание чертежа Чертеж представляет собой схему устройства, пригодного для использования в контексте настоящего изобретения. Далее со ссылкой на этот чертеж описан предпочтительный вариант осуществления изобретения. В данное устройство входит печь 1, в которую загружают исходные материалы 2 и топливо 3. Топливо сгорает в печи, исходные материалы плавятся и перемешиваются с образованием минерального расплава 4. Оксиды железа, содержащиеся в исходных материалах, восстанавливаются до расплавленного железа 5 и собираются в нижней зоне 6 печи 1. Минеральный расплав выводят из печи через выход 7 и подают в устройство волокнообразования(не показано), формирующее минеральные волокна. Воздух для горения подают в печь через систему подачи воздуха 8 и фурмы 9 в зону плавления. Фурмы 9 расположены выше расплавосборника минерального расплава, через них обеспечивается подача воздуха для горения топлива. В печи имеется летка 10, через которую выводят жидкую железную смесь. Пористая заглушка 11 расположена в нижней зоне печи, через нее нагнетается воздух. Воздух подводят по трубопроводу 12. Датчики давления 13 и 14 предназначены для измерения давления воздуха. Также предусмотрены клапан с постоянным расходом 15 и система измерения расхода 16, регулирующие расход воздуха или другой добавки, которая может быть использована вместо воздуха. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства минеральных волокон, при котором загружают печь минеральными материалами, содержащими оксиды железа; плавят загруженные минеральные материалы в восстановительной атмосфере так, что в печи имеется нижняя зона, где собирается расплавленное железо, и расплавосборник над нижней зоной, в котором собирается минеральный расплав; выводят из печи минеральный расплав и формируют из него минеральные волокна и выводят из нижней зоны печи расплавленное железо,отличающийся тем, что в ходе данного процесса непосредственно в нижнюю зону печи вводят добавку, причем добавка содержит одно или более вещество, выбранное из окислительных агентов и невосстановительных газов, причем добавку подают непосредственно в нижнюю зону печи через пористую заглушку, причем печь представляет собой вагранку. 2. Способ по п.1, в котором добавка содержит окислительный агент. 3. Способ по п.1 или 2, в котором добавка содержит воздух или очищенный кислород. 4. Способ по любому из предшествующих пунктов, в котором заглушка изготовлена из керамики, а добавку подают через нее под давлением 0,2-0,3 бар изб. 5. Способ по любому из предшествующих пунктов, в котором добавка представляет собой невосстановительный газ. 6. Способ по любому из предшествующих пунктов, в котором минеральные материалы, загружаемые в печь, содержат материал, выбранный из оксида кремния, других соединений кремния и кремния. 7. Способ по любому из предшествующих пунктов, в котором минеральный расплав имеет следующий состав, выраженный через вес оксидов: 8. Устройство для производства минеральных волокон из минеральных материалов, содержащих оксид железа, содержащее печь, содержащую верхнюю секцию, среднюю секцию и нижнюю секцию, причем в верхней секции имеется вход для минерального материала; в средней секции имеется выход для минерального расплава; в нижней секции имеется выпуск, через который может быть отведено расплавленное железо, и инжекционное устройство, посредством которого может быть введена добавка; устройство волокнообразования, сообщающееся по текучей среде с выходом для минерального расплава и выполненное с возможностью преобразования минерального расплава в минеральные волокна; причем инжекционное устройство включает в себя заглушку, расположенную в стенке печи для того, чтобы обеспечить сообщение между нижней секцией и наружной областью печи; причем заглушка является пористой для того, чтобы обеспечивать перемещение добавочного материала от нижнего конца, расположенного снаружи печи, к верхнему концу, расположенному внутри нижней секции печи, и причем печь представляет собой вагранку.

МПК / Метки

МПК: C03B 5/12, C03B 37/04

Метки: способ, волокон, устройство, производства, минеральных

Код ссылки

<a href="https://eas.patents.su/8-18100-sposob-i-ustrojjstvo-dlya-proizvodstva-mineralnyh-volokon.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для производства минеральных волокон</a>

Предыдущий патент: Улучшение клеточного роста

Следующий патент: Способы лечения кожных язв

Случайный патент: Фунгицидный состав и способ его получения