Тепловая трубка, неатpipe-риформер с такой тепловой трубкой и способ эксплуатации такого неатpipe-риформера

Формула / Реферат

1. Тепловая трубка, содержащая трубчатую оболочку (2) из металла, во внутренней части (3) которой циркулирует теплоноситель, причем трубчатая оболочка (2) имеет наружную сторону (5), которая, по меньшей мере, частично выполнена как теплообменная поверхность, теплопринимающий конец (4) и теплоотдающий конец (6), отличающаяся тем, что по меньшей мере в части области теплоотдающего конца (6) тепловой трубки предусмотрен отвод (10, 22, 34) водорода, который создает между внутренней частью (3) трубчатой оболочки (2) и наружной стороной (5) трубчатой оболочки (2) градиент концентрации водорода/градиент парциального давления водорода.

2. Тепловая трубка по п.1, отличающаяся тем, что отвод водорода (32) имеет по меньшей мере один проходящий в и/или на трубчатой оболочке (2) продувочный канал (38), в котором присутствует низководородная атмосфера.

3. Тепловая трубка по п.2, отличающаяся тем, что по меньшей мере один продувочный канал образован отверстием, которое просверлено в трубчатой оболочке (2) тепловой трубки.

4. Тепловая трубка по п.2 или 3, отличающаяся тем, что по меньшей мере в одном продувочном канале (38) протекает низководородный продувочный газ.

5. Тепловая трубка по любому из пп.2-4, отличающаяся тем, что отвод (32) водорода имеет защитную оболочку (36), окружающую трубчатую оболочку (2) тепловой трубки, причем по меньшей мере один продувочный канал (38) расположен между защитной оболочкой (36) и трубчатой оболочкой (2).

6. Тепловая трубка по п.5, отличающаяся тем, что по меньшей мере один продувочный канал (38) образован пазом, выполненным в трубчатой оболочке (2) тепловой трубки и/или в защитной оболочке (36).

7. Тепловая трубка по любому из пп.2-6, отличающаяся тем, что по меньшей мере один продувочный канал (38) имеет вход (40) продувочного газа и выход (42) продувочного газа.

8. Тепловая трубка по любому из пп.2-7, отличающаяся тем, что в продольном направлении тепловой трубки проходят несколько продувочных каналов (38).

9. Тепловая трубка по любому из пп.2-6, отличающаяся тем, что по меньшей мере один продувочный канал проходит спиралеобразно вдоль тепловой трубки.

10. Тепловая трубка по любому из пп.1-9, отличающаяся тем, что отвод (10; 22) водорода обогревается.

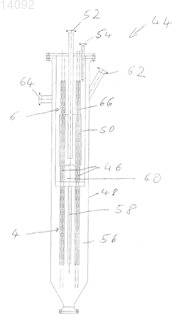

11. Heatpipe-риформер для производства горючего газа из углеродсодержащего исходного сырья за счет аллотермного газообразования водяного пара, содержащий риформирующую камеру (50) газификации в кипящем слое, подводящее устройство (52) для загрузки газифицируемого исходного сырья в камеру (50) газификации в кипящем слое, впуск (54) для воды и/или водяного пара в камеру (50) газификации в кипящем слое, внешний источник (56) тепла и сборку теплопроводящих трубок по меньшей мере с одной теплопроводящей трубкой (46) для передачи тепла от внешнего источника (56) тепла к риформирующей камере (50) газификации в кипящем слое, отличающийся тем, что по меньшей мере одна тепловая трубка (46) является тепловой трубкой (1; 21; 32) по любому из пп.1-10.

12. Способ эксплуатации heatpipe-риформера по п.11, в котором продувочный газ используется для удаления водорода по меньшей мере из одного продувочного канала (38) для псевдоожижения.

Текст

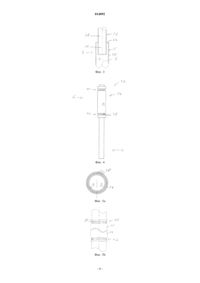

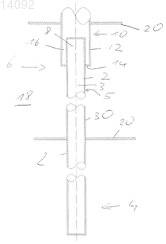

ТЕПЛОВАЯ ТРУБКА, HEATPIPE-РИФОРМЕР С ТАКОЙ ТЕПЛОВОЙ ТРУБКОЙ И СПОСОБ ЭКСПЛУАТАЦИИ ТАКОГО HEATPIPE-РИФОРМЕРА Тепловая трубка, а также способ эксплуатации такой тепловой трубки представлены так, что, в частности, при введении в находящуюся под давлением атмосферу газообразования, т.е. в богатую водородом среду, трубка остается активной в течение более длительного периода. Далее представляется heatpipe-риформер с такой тепловой трубкой. Предусматривая отвод водорода в области теплоотдающего конца тепловой трубки, проникающий в тепловую трубку и собирающийся там водород снова отводится из тепловой трубки так, что сохраняется эффективность передачи тепла тепловой трубки. Отвод водорода между внутренней частью и внешней частью трубчатой оболочки создает градиент концентрации водорода и соответственно градиент парциального давления водорода, так что проникший во внутреннюю часть тепловой трубки водород диффундирует в отвод водорода и может оттуда удаляться. Также между окружающей тепловую трубку атмосферой, например атмосферой в риформирующей камере (50) газификации в кипящем слое, и отводом водорода образуется градиент концентрации водорода и соответственно градиент парциального давления водорода, так что в отвод водорода диффундирует также водород из окружающей атмосферы и оттуда удаляется. 014092 Изобретение относится к тепловой трубке согласно ограничительной части п.1 формулы изобретения, к heatpipe-риформеру с такой тепловой трубкой согласно п.11 и способу эксплуатации такого heatpipe-риформера согласно п.12. Предшествующий уровень техники Тепловые трубки, называемые также Heatpipe, широко известны как чрезвычайно эффективные системы переноса тепла. Они основываются на принципе передачи тепла в закрытой системе за счет испарения и конденсации. Тем не менее, в противоположность большим циркуляционным системам при естественной циркуляции указанный процесс происходит в единственной газонепроницаемой закрытой трубке. Трубка откачана и содержит исключительно жидкость, которая испаряется в искомом диапазоне температур. Жидкость при испарении поглощает из горячего резервуара тепло, которое она затем передает в процессе конденсации в холодный резервуар. Следует учесть, что испарение и конденсация протекают в тепловой трубке при постоянном давлении и вместе с тем при постоянной температуре. Интенсивности теплопередачи очень высоки, так что передача тепла с помощью тепловой трубки протекает практически без потерь, т.е. без дополнительно происходящего перепада температур. В связи с тепловыми трубками в качестве теплоносителя было исследовано множество жидкостей,которые подходят для различных диапазонов температур. В диапазоне температур окружающей среды,например при охлаждении высокопроизводительных процессоров в микроэлектронике, используют в том числе органические теплоносители (пентан, метанол, ацетон и т.д.), в диапазоне высоких температур подходят, прежде всего, щелочные металлы. Из патента WO 00/77128 А 1 известен находящийся под давлением риформер для производства горючего газа из исходного углеродсодержащего сырья за счет аллотермного (allotherme) газообразования водяного пара в кипящем слое. Для ввода тепла в риформирующий кипящий слой используются тепловые трубки. Для аллотермных реакторов газообразования в качестве теплоносителя в тепловых трубках подходят, прежде всего, натрий и калий. При этом особое значение придается натрию, так как из всех возможных жидкостей он обладает высшей теплотой конденсации (3,913 кДж/кг при 900 С) и таким образом соответственно устанавливается низкий циркулирующий массовый поток. В случае калия на основании более высокого давления пара устанавливается несколько более высокая плотность энергии в паре (калий около 2,500 кДж/м 3, натрий около 1,200 кДж/м 3 при 900 С). Свойство жидкости в качестве теплоносителя устанавливается характеристическим числом Me (Merit-Zahl). Оно для натрия вдвое больше по сравнению с калием, так что из общих соображений более подходит натрий, чем калий. При эксплуатации риформера, известного из документа WO 00/77128 А 1, установлено, что в находящемся под давлением газогенераторе - в противоположность не находящемуся под давлением - тепловые трубки быстро, в течение нескольких часов, сильно теряют в эффективности теплопередачи. Поэтому задачей настоящего изобретения является создание тепловой трубки, соответственноHeatpipe, эффективность теплопередачи которой в течение длительного периода только несущественно уменьшается, в частности при использовании находящейся под давлением атмосферы газообразования. Задачей настоящего изобретения является разработка heatpipe-риформера с подобной тепловой трубкой,а также способ эксплуатации такого heatpipe-риформера. Задача решается за счет признаков пп.1, 11 и соответственно 12 формулы изобретения. Сущность изобретения Причиной деактивации тепловой трубки является проницаемость материала стенки тепловой трубки в рабочем диапазоне при 800-900 С для молекулярного водорода, и водород диффундирует во внутреннюю часть тепловой трубки. Водород транспортируется потоком пара теплоносителя в тепловую трубку, прежде всего в область конденсации тепловой трубки, на "мертвом" конце которой он концентрируется как инертный газ. Впоследствии там уменьшается парциальное давление теплоносителя,вследствие чего снижается температура конденсации. Температура конденсации опускается ниже рабочей температуры реактора и конденсация в соответствующем диапазоне прекращается. Давление водорода в тепловой трубке на "мертвом конце" участка конденсации соответствует практически полному давлению процесса испарения и конденсации тепловой трубки, которое соответствует снова давлению пара теплоносителя при соответствующей температуре. При эксплуатации в атмосфере такое обогащение сначала не имеет существенного влияния, так как давление испарения натрия или калия достаточно высоко, так что водород за счет диффузии снова уходит из тепловой трубки. Давление пара натрия при 850 С составляет около 0,8 бар, калия - примерно 2,3 бар. Если принять 30% часть водорода на стороне газообразного продукта, то это соответствует парциальному давлению 0,3 бар в газообразном продукте. При этом возникающая у атмосферного риформера разность давлений для удаления водорода из тепловой трубки всегда достаточно высока. При эксплуатации под давлением возникает проблема, связанная с тем, что полное давление в пределах тепловой трубки лежит вблизи или ниже парциального давления водорода в газовом реакторе (риформере), так что нет никакого возникающего перепада давления, который мог бы инициировать повторный выход водорода из тепловой трубки. 30% водорода в находящемся под давлением газовом реак-1 014092 торе с давлением в 5 бар равносильны парциальному давлению водорода в 1,5 бар. Использование калия(давление испарения 2,3 бар) приводит к возникновению перепада давления примерно в 0,8 бар для удаления водорода из рабочего газа тепловой трубки, но тем не менее не при использовании натрия (давление испарения 0,8 бар). За счет наличия отводного элемента или отвода водорода в области теплоотдающего конца поступивший в тепловую трубку и собранный там водород снова отводится из тепловой трубки, так что теплопередающая способность тепловой трубки сохраняется. Отвод водорода создает между внутренней и внешней трубными оболочками градиент концентрации водорода и соответственно градиент парциального давления водорода, так что проникший во внутреннюю часть тепловой трубки водород диффундирует в отвод водорода и может оттуда удаляться. Также между окружающей тепловую трубку атмосферой, например атмосферой в риформирующей камере газификации в кипящем слое, и выводом водорода образуется градиент концентрации водорода и соответственно градиент парциального давления водорода,так что также водород из окружающей атмосферы диффундирует в вывод водорода и оттуда удаляется. Указанный градиент концентрации водорода может быть просто интегрирован как один проходящий в и/или на трубчатой оболочке продувочный канал, в котором присутствует низководородная атмосфера. Эта низководородная атмосфера может создаваться, например, откачиванием с помощью вакуумного насоса закрытого с одной стороны продувочного канала (п.2 формулы изобретения). В предпочтительном варианте выполнения изобретения по п.4 формулы изобретения низководородная атмосфера в продувочном канале простым способом создается за счет низководородного продувочного газа. Вариант осуществления изобретения по п.5 дает в итоге простую возможность создания продувочных каналов. Существенным является при этом тот факт, что трубчатая оболочка и защитная трубка тесно соприкасаются, и между обеими трубками существует поверхность соприкосновения, обеспечивающая хорошую теплопередачу от внутренней части к окружающей среде тепловой трубки. Указанный градиент парциального давления водорода и соответственно градиент концентрации водорода может простым способом обеспечиваться с помощью обогрева отвода водорода (п.10 формулы изобретения). Как уже было сказано, тепловые трубки согласно изобретению для ввода тепла предпочтительно вставляются в риформирующий кипящий слой тепловой трубки или heatpipe-риформера, в частности в риформерах, которые известны из патента WO 00/77128 А 1 (п.11 формулы изобретения). Очевидно, что все вышеприведенные меры повышают эффективность тепловой трубки в безнапорном режиме в обогащенной водородом атмосфере. Изобретение не ограничено таким образом режимом тепловой трубки в находящейся под давлением рабочей среде. Остальные пункты формулы относятся к последующим предпочтительным вариантам осуществления изобретения. В дальнейшем изобретение поясняется описанием вариантов его осуществления, приводимого со ссылками на чертежи, в числе которых фиг. 1 изображает схему первого варианта выполнения тепловой трубки согласно изобретению,фиг. 2 - деталь варианта осуществления согласно фиг. 1,фиг. 3 - соответствующую фиг. 2 детальную схему второго варианта осуществления изобретения,фиг. 4 - схему второго варианта осуществления изобретения,фиг. 5 а и 5b - детали второго варианта осуществления согласно фиг. 4 и фиг. 6 - heatpipe-риформер с тепловыми трубками согласно изобретению. Фиг. 1 и 2 иллюстрируют первый вариант осуществления изобретения. Тепловая трубка 1 имеет трубчатую оболочку 2 из металла, во внутренней части 3 которой известным способом циркулирует теплоноситель. Тепловая трубка 1 имеет теплопринимающий конец 4 и теплоотдающий конец 6. Наружная сторона 5 трубчатой оболочки, следовательно, выполнена как поверхность теплообменника и соответственно имеет функцию поверхности теплообменника. Часть 8 теплоотдающего конца 6 окружается отводом 10 водорода с оболочкой 12. Отвод 10 водорода также выполнен в виде трубки и имеет больший диаметр, чем трубчатая оболочка 2. Отвод 10 водорода в виде трубки надвигается над отдающим тепло концом 6 трубчатой оболочки 2 и герметично приваривается к днищу 14. Таким образом, образуется кольцевая полость 16, которая ограничивается с одной стороны оболочкой 12 отвода 10 водорода и с другой стороны частью 8 трубчатой оболочки 2. В эту кольцевую полость 16 внутрь диффундирует собирающийся в части 8 тепловой трубки водород и накапливается или откачивается. Теплоотдающий конец 6 тепловой трубки находится в богатой водородом рабочей среде, например в риформирующем кипящем слое 18, который заключен в резервуаре 20 высокого давления. При этом отвод 10 водорода проходит через резервуар 20 высокого давления так, что водород может отводиться в окружающую среду. Второй вариант осуществления изобретения по фиг. 3 отличается от первого формой выполнения отвода водорода. Тепловая трубка 21 имеет отвод 22 водорода, который также имеет форму трубки, однако имеет меньший диаметр, чем трубчатая оболочка 2. Отвод 22 водорода проходит через передний торец 24 теплоотдающего конца 6 тепловой трубки и погружается подобно пальцу в трубчатую оболочку-2 014092 2. Вместе с тем часть 26 отвода 22 водорода находится внутри трубчатой оболочки 2, и часть 28 отвода 22 водорода выступает из трубчатой оболочки 2. Во втором варианте согласно фиг. 2 стенка отвода 22 водорода может снабжаться элементом со структурой фитиля для улучшения протока теплоносителя. В обоих вариантах выполнения часть трубчатой оболочки 2, которая находится в богатой водородом рабочей среде, снабжена покрытием 30, которое представляет барьер для диффузии водорода. Фиг. 4 и 5 иллюстрируют третий вариант осуществления изобретения. Тепловая трубка 32 снабжена отводом 34 водорода. Отвод 34 водорода охватывает большую часть теплоотдающего конца 6 тепловой трубки 32. Отвод 34 водорода имеет защитную трубку 36, внутренний диаметр которой практически равен наружному диаметру трубчатой оболочки 2. Защитная трубка 36 надвинута на теплоотдающий конец 6 тепловой трубки 32 и напрессована в горячем состоянии на трубчатую оболочку 2. Между защитной трубкой 36 и наружной стороной 5 трубчатой оболочки 2 вдоль защитной трубки 36 проходят продувочные каналы 38. Как можно видеть на фиг. 5, продувочные каналы 38 образованы с помощью выполненных на наружной стороне 5 трубчатой оболочки 2 углублений или пазов, которые снаружи закрываются защитной трубкой 36. На конце защитной трубки 36 предусмотрена подача 40 продувочного газа, и на другом конце защитной трубки 36 - отвод 42 продувочного газа, в которые впадают продувочные каналы 38. Продувочные каналы 38 проходят параллельно продольной оси тепловой трубки 32 и эквидистантно разделены по окружности тепловой трубки 2, как это можно видеть на фиг. 5 а и 5b. Тем не менее изобретение не ограничено этим построением продувочных каналов; также возможна любая другая форма геометрического построения продувочных каналов. При вводе тепловой трубки 32 в богатую водородом атмосферу через продувочные каналы 36 непрерывно или, по меньшей мере, в определенный промежуток времени протекает низководородный продувочный газ. При этом между внутренней частью 3 тепловой трубки 32 и продувочными каналами 38 возникает градиент концентрации водорода, который ведет к тому, что во внутреннюю часть 5 тепловой трубки 32 диффундирует проникающий насквозь через наружную оболочку водород 2 в продувочные каналы и с продувочным газом удаляется из области теплоотдающего конца 6 тепловой трубки 32. Описанные выше отводы 10, 22 и 34 водорода могут комбинироваться также друг с другом, причем,например, отвод 34 водорода дополнительно обогревается. Тепловые трубки согласно настоящему изобретению особенно удобны для ввода в heatpipeриформер, который известен из патента WO 00/77128 А 1. На фиг. 6 показан такой heatpipe-риформер 44, в котором установлены несколько тепловых трубок 46. Касаясь тепловых трубок 46, речь может идти о тепловых трубках согласно описанным выше формам выполнения. Heatpipe-риформер 44 имеет резервуар 48 высокого давления, который выполнен трубчатым. В верхней области heatpipe-риформера 44 и соответственно резервуара 48 высокого давления расположена риформирующая камера 50 газификации в кипящем слое, в которой за счет аллотермного газообразования водяного пара производится водородсодержащий горючий газ из углеродсодержащего исходного сырья. Углеродсодержащее исходное сырье вводится через подводящее устройство 52 в камеру 50 газификации в кипящем слое. Через отвод 54 газообразного продукта удаляется произведенный в риформирующей камере 50 газификации в кипящем слое газообразный продукт. В нижней области heatpipe-риформера 44 и соответственно резервуара 48 высокого давления расположена топочная камера 56 с кипящим слоем в качестве внешнего источника тепла. Топочная камера 56 с кипящим слоем топится коксом, который отводится из газификатора 50 с кипящим слоем через отвод 58 кокса и напорный шлюз 60. Альтернативно, топочная камера 56 с кипящим слоем может также обогреваться исходным сырьем в газификаторе 50 с кипящим слоем или любым другим исходным сырьем. Это топливо топочной камеры 56 с кипящим слоем может подводиться через впускной патрубок 62 топлива. Возникающий в топочной камере 56 с кипящим слоем дымовой газ удаляется через отвод 64 дымовых газов. Тепловые трубки 46 снабжены в области теплоотдающего конца 6 отводом 66 водорода, причем речь идет о выпуске водорода согласно описанной выше форме выполнения тепловых трубок 1, 21, 32 или о комбинированной форме из них. Длинные трубчатые тепловые трубки 46 погружают теплопринимающим концом 4 в топочную камеру 56 с кипящим слоем и теплоотдающим концом 6 в камеру 50 газификации в кипящем слое. При этом тепловые трубки 46 переносят полученное в топочной камере 56 с кипящим слоем тепло в потребляющую тепло камеру 50 газификации в кипящем слое. При существующей в камере 50 газификации в кипящем слое рабочей температуре в диапазоне 800-900 С металлическая трубчатая оболочка 2 и защитная трубка 36 - обе трубки состоят предпочтительно из жаропрочной нержавеющей стали - проницаемы для молекулярного водорода, так что водород из горючего газа может попадать во внутреннюю часть 3 тепловой трубки 46. Через отвод 10, 22, 34 водорода он может снова удаляться из внутренней части 3 тепловой трубки 46. В случае, когда в качестве тепловой трубки 46 вставляется тепловая трубка 32, продувочный газ для продувки водорода может вводиться одновременно для псевдоожижения в камеру 50 газификации в кипящем слое.-3 014092 Перечень обозначений 1 - тепловая трубка; 2 - трубчатая оболочка; 3 - внутренняя часть от 2; 4 - теплопринимающий конец; 5 - наружная сторона от 2; 6 - теплоотдающий конец 8 часть от 6; 10 - отвод водорода; 12 - оболочка от 10; 14 - нижняя часть от 10; 16 - кольцевая полость; 18 - риформирующий кипящий слой; 20 - резервуар высокого давления; 21 - тепловая трубка; 22 - отвод водорода; 24 - торцевая часть от 2; 26 - часть от 22 во внутренней части от 2; 28 - часть от 22 вне 2; 30 - покрытие; 32 - тепловая трубка; 34 - отвод водорода; 36 - трубчатая оболочка; 38 - продувочный канал; 40 - впуск продувочного газа; 42 - отвод продувочного газа; 44 - heatpipe-риформер; 46 - тепловая трубка; 48 - резервуар высокого давления; 50 - риформирующая камера газификации в кипящем слое; 52 - подводящее устройство для ввода газифицируемого углеродсодержащего исходного сырья; 54 - отвод газообразного продукта; 56 - топочная камера с кипящим слоем; 58 - отвод кокса; 60 - напорный шлюз; 62 - впускной патрубок топлива; 64 - отвод дымового газа; 66 - отвод водорода. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Тепловая трубка, содержащая трубчатую оболочку (2) из металла, во внутренней части (3) которой циркулирует теплоноситель, причем трубчатая оболочка (2) имеет наружную сторону (5), которая,по меньшей мере, частично выполнена как теплообменная поверхность, теплопринимающий конец (4) и теплоотдающий конец (6), отличающаяся тем, что по меньшей мере в части области теплоотдающего конца (6) тепловой трубки предусмотрен отвод (10, 22, 34) водорода, который создает между внутренней частью (3) трубчатой оболочки (2) и наружной стороной (5) трубчатой оболочки (2) градиент концентрации водорода/градиент парциального давления водорода. 2. Тепловая трубка по п.1, отличающаяся тем, что отвод водорода (32) имеет по меньшей мере один проходящий в и/или на трубчатой оболочке (2) продувочный канал (38), в котором присутствует низководородная атмосфера. 3. Тепловая трубка по п.2, отличающаяся тем, что по меньшей мере один продувочный канал образован отверстием, которое просверлено в трубчатой оболочке (2) тепловой трубки. 4. Тепловая трубка по п.2 или 3, отличающаяся тем, что по меньшей мере в одном продувочном канале (38) протекает низководородный продувочный газ. 5. Тепловая трубка по любому из пп.2-4, отличающаяся тем, что отвод (32) водорода имеет защитную оболочку (36), окружающую трубчатую оболочку (2) тепловой трубки, причем по меньшей мере один продувочный канал (38) расположен между защитной оболочкой (36) и трубчатой оболочкой (2). 6. Тепловая трубка по п.5, отличающаяся тем, что по меньшей мере один продувочный канал (38) образован пазом, выполненным в трубчатой оболочке (2) тепловой трубки и/или в защитной оболочке(36). 7. Тепловая трубка по любому из пп.2-6, отличающаяся тем, что по меньшей мере один продувочный канал (38) имеет вход (40) продувочного газа и выход (42) продувочного газа.-4 014092 8. Тепловая трубка по любому из пп.2-7, отличающаяся тем, что в продольном направлении тепловой трубки проходят несколько продувочных каналов (38). 9. Тепловая трубка по любому из пп.2-6, отличающаяся тем, что по меньшей мере один продувочный канал проходит спиралеобразно вдоль тепловой трубки. 10. Тепловая трубка по любому из пп.1-9, отличающаяся тем, что отвод (10, 22) водорода обогревается. 11. Heatpipe-риформер для производства горючего газа из углеродсодержащего исходного сырья за счет аллотермного газообразования водяного пара, содержащий риформирующую камеру (50) газификации в кипящем слое, подводящее устройство (52) для загрузки газифицируемого исходного сырья в камеру (50) газификации в кипящем слое, впуск (54) для воды и/или водяного пара в камеру (50) газификации в кипящем слое, внешний источник (56) тепла и сборку теплопроводящих трубок по меньшей мере с одной теплопроводящей трубкой (46) для передачи тепла от внешнего источника (56) тепла к риформирующей камере (50) газификации в кипящем слое, отличающийся тем, что по меньшей мере одна тепловая трубка (46) является тепловой трубкой (1, 21, 32) по любому из пп.1-10. 12. Способ эксплуатации heatpipe-риформера по п.11, в котором продувочный газ используется для удаления водорода по меньшей мере из одного продувочного канала (38) для псевдоожижения.

МПК / Метки

МПК: F28D 15/02, B01J 8/28

Метки: эксплуатации, неатpipe-риформер, тепловой, тепловая, трубка, трубкой, неатpipe-риформера, такого, способ

Код ссылки

<a href="https://eas.patents.su/8-14092-teplovaya-trubka-neatpipe-riformer-s-takojj-teplovojj-trubkojj-i-sposob-ekspluatacii-takogo-neatpipe-riformera.html" rel="bookmark" title="База патентов Евразийского Союза">Тепловая трубка, неатpipe-риформер с такой тепловой трубкой и способ эксплуатации такого неатpipe-риформера</a>

Предыдущий патент: Трубное резьбовое соединение

Следующий патент: Устройство и способ для разделения материала отходов

Случайный патент: Шипучие таблетки для ингаляционного применения