Улучшенное распыляющее плоским веером сопло

Номер патента: 1156

Опубликовано: 30.10.2000

Авторы: Бернард Вернон Л., Дзиадзио Дуглас Дж., Бедоу Роберт Е.Ср., Бетсолд Мэттью П., Славас Джеймс П.

Формула / Реферат

1. Сопло (10) для смешения жидкости (I) и газа (g), включающее, по крайней мере, один входной канал (12, 14) для подачи жидкости и газа в сопло (10), смесительную камеру (50), сообщающуюся посредством потока жидкости, по крайней мере, с одним входным каналом (12, 14), служащую для получения и смешения жидкости и газа, и отверстия (19), расположенные под углом по отношению друг к другу вокруг оси (а) смесительной камеры (50) внутри концевой части (58) сопла (10) и связанные жидкостным соединением со смесительной камерой (50), причем первая группа отверстий (19) расположена по одну сторону плоскости (X-Z), ориентированной параллельно оси (а) концевой части (58) сопла (10), а вторая группа отверстий (19) расположена по другую сторону плоскости (X-Z) по отношению к первой группе отверстий (19), отличающееся тем, что все оси отверстий (19) расположены под острым углом падения к плоскости (X-Z) и ориентированы таким образом, что точки их пересечения с плоскостью (X-Z) принадлежат области (17), расположенной вдоль принадлежащей данной плоскости прямой.

2. Сопло по п.1, отличающееся тем, что оси отверстий (19) сопла (10) ориентированы таким образом, что точки их пересечения с плоскостью, расположенной перпендикулярно оси (а) концевой части (58) сопла (10), лежат на прямой.

3. Сопло по п.1, отличающееся тем, что диспергатор жидкости (18, 100) сообщен посредством жидкостного соединения, по крайней мере, с одним входным каналом (12) и смесительной камерой (50) для диспергирования жидкости, проходящей через, по крайней мере, один входной канал (12), и выпуска диспергированной жидкости в смесительную камеру (50).

4. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что смесительная камера (50) имеет цилиндрическую поверхность (71), расположенную между диспергатором жидкости (18, 100) и отверстиями (19) для распыления струй, причем отношение длины смесительной камеры (50) к ее диаметру находится в пределах от 1.5 до 2.0.

5. Сопло по п.3, отличающееся тем, что диспергатор жидкости (100) имеет, по крайней мере, одну лопасть, расположенную поперек продольной оси (а) входного канала (12), для поступления жидкости из входного канала (12) и для создания закрученного кольцевого потока и обеспечения возможности поступления жидкости из входного канала (12) через, по крайней мере, часть отверстия (128) в приблизительно центральной части его и создания аксиального течения.

6. Сопло по п.5, отличающееся тем, что, по крайней мере, одна лопасть имеет выпуклую (130, 134) и вогнутую части (132,136).

7. Сопло по п.6, отличающееся тем, что каждая из указанных частей (130, 132, 134, 136) имеет приблизительно полукруглую форму.

8. Сопло по п.6 или 7, отличающееся тем, что выпуклая часть (130, 134) расположена выше по направлению течения, чем вогнутая (132, 136).

9. Сопло по любому из п.5-8, отличающееся тем, что оно содержит две лопасти (118, 120), и каждая из них расположена поперек соответствующей полукруглой части входного канала (12).

10. Сопло по п.3, отличающееся тем, что оно содержит диспергатор жидкости (18), имеющий приблизительно винтовую поверхность, расположенную от нижнего по направлению потока края входного канала (12) до смесительной камеры (50), служащий для диспергирования жидкости, поступающей через канал в смесительную камеру.

11. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что каждое отверстие (19) связано посредством жидкости со смесительной камерой (50), примыкающей к поверхности (71), обеспечивающей получение периферийной струи потока из смесительной камеры.

12. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что отверстия (19) расположены по окружности относительно оси (а) смесительной камеры (50).

13. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что оси отверстий (19) ориентированы так, что точки пересечения осей отверстий (19) с областью (17) расположены на одинаковом расстоянии друг от друга.

14. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что ось симметрии (а) смесительной камеры (50) ориентирована так, что она пересекается с областью (17).

15. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что оси отверстий (19) направлены таким образом, что струи (о, q, s), выпускаемые из первой группы отверстий (19), пересекаются с областью (17) с чередованием по отношению к струям (n, p, r), выпускаемым из второй группы отверстий (19).

16. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что отверстия (19) приблизительно равномерно удалены друг от друга вокруг оси симметрии (а) камеры смешения (50).

Евразийский патент действует на территории всех Договаривающихся государств, кроме AM, KG и MD.

Текст

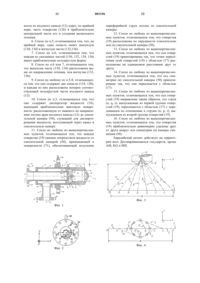

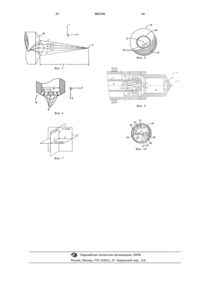

1 Область техники Данное изобретение относится к распыляющим соплам и в частности к соплам, имеющим распылительную насадку, производящую плоское веерное распыление равномерно распределенной жидкости. Предшествующий уровень техники Многие жидкостные или газо-жидкостные распылительные устройства содержат сопла,имеющие распылительную насадку, производящую плоское веерное распыление. Наиболее обычный способ для достижения такой формы распыла заключается в том, что на наконечнике или на конце выпускного отверстия распылительной насадки располагают эллиптическое или прямоугольное отверстие, как описано в патенте США 5240183 (патент '183). Недостатком этого способа является то, что при распылении не достигается равномерного распределения жидкости, особенно в двухжидкостных или газо-жидкостных устройствах. Плоское веерное распыление также достигается с помощью распылительных насадок,имеющих много круглых отверстий, расположенных линейно по отношению друг к другу,как описано в патенте США 1485495 (патент'495) и в патенте '183. Распылительная насадка,описанная в патенте '495, имеет прямоугольную форму, тогда как распылительная насадка, описанная в патенте '183, имеет циллиндрическую форму. Для того чтобы обеспечить плоское веерное распыление, каждое из отверстий расположено на заданной плоскости и направлено наружу под различными углами к центральной или продольным осям распылительной насадки. Оказалось, что такие распылительные насадки производят неравномерное распыление, участки с большой интенсивностью распыления перемежаются с участками с низкой интенсивностью распыления. Кроме того, для распылительной насадки, имеющей определенное число отверстий определенного диаметра, чем больше угол распыления из каждого отверстия по отношению к центральной оси или осям распыления распылительной насадки, тем больше вероятность получения неравномерного распыления. Другим недостатком вышеописанных распылительных насадок с заданным диаметром отверстий является то, что количество расположенных на одной линии отверстий ограничивается диаметром или шириной распылительной насадки, что, в свою очередь, ограничивает скорость истечения через такую распылительную насадку, которая пропорциональна общей площади поперечного сечения отверстий. Кроме того, ограниченное число отверстий обуславливает больший угол между соседними отверстиями для данной ширины распыления, таким образом, производится неравномерное распыление. Другим недостатком распылительной насадки, описанной в патенте '183, является то, 001156 2 что отверстия расположены на различном расстоянии от продольных осей смесительной камеры. Оказалось, что во многих двухфазных системах, таких как газ-жидкость, наибольшая неравномерность смешения двух фаз происходит, в основном, по периферии смесительной камеры, из-за чего линейно расположенные индивидуальные отверстия не обеспечивают полностью равномерного распыления. Сущность изобретения Следовательно, целью настоящего изобретения явилось создание распылительной насадки для получения плоского веерного распыления, которая была бы лишена недостатков, известных из предшествующего уровня техники. Другой целью настоящего изобретения явилось создание распылительной насадки, которая имеет расположение отверстий, обеспечивающее плоское веерное равномерное распыление с более высокой скоростью потока и однородностью распыления. Следующей целью настоящего изобретения явилось создание распылительной насадки,которая существенно уравнивала бы коэффициенты массового расхода газо-жидкостной смеси между отдельными отверстиями, уменьшая,таким образом, расслаивание потока. Согласно настоящему изобретению улучшенная распылительная насадка на сопло, служащая для распыления жидкости и газа содержит смесительную камеру, имеющую циллиндрическую внутреннюю стенку и внешнюю торцевую стенку, на которой имеется множество расположенных по окружности отверстий, распределенных вдоль продольных осей смесительной камеры. Каждое отверстие индивидуально ориентированно так, чтобы распылять струю на мишень, расположенную на определенном расстоянии от распылительной насадки,таким образом, чтобы обеспечить плоское или приблизительно плоское веерное распыление на указанную мишень. Вышеупомянутые и другие цели настоящего изобретения и его преимущества станут более понятны при прочтении описания изобретения в совокупности с прилагаемыми чертежами. Краткое описание чертежей На фиг. 1 представлен вид поперечного сечения распылительного сопла согласно изобретению; на фиг. 2 показан вид спереди распылительного сопла, представленного на фиг. 1; на фиг. 3 схематично представлен вид в горизонтальной плоскости (X-Z) сопла, изображенного на фиг. 1, показывающий траекторию распыления из каждого отверстия на мишень; на фиг. 4 представлен схематический вид в фронтальной плоскости (X-Y) сопла, изображенного на фиг. 1, показывающий траекторию распыления из каждого отверстия на мишень; 3 на фиг. 5 представлен схематический вид в вертикальной плоскости (Y-Z) сопла, изображенного на фиг. 1, показывающий траекторию распыления из каждого отверстия на мишень; на фиг. 6 представлен вид частичного поперечного сечения в горизонтальной плоскости(X-Z) сопла вдоль линии 6-6, показанной на фиг. 2; на фиг. 7 представлен вид в перспективе трех (3) взаимно перпендикулярных областей,определяемых осями X, Y и Z; на фиг. 8 представлена вертикальная проекция вида спереди альтернативного варианта выполнения настоящего изобретения, имеющего V-образную выемку, соединяющую отверстия; на фиг. 9 представлен вид поперечного сечения альтернативного варианта исполнения настоящего изобретения; и на фиг. 10 представлен вид поперечного сечения альтернативного варианта исполнения настоящего изобретения, проведенного по линии 10-10, показанной на фиг. 9. Детальное описание предпочтительных вариантов исполнения На фиг. 1 показано сопло 10, в котором смешиваются газ и жидкость, аналогичное описанному в патенте США 5240183, (принадлежавшего Бедоу и др. и переуступленному БИТ ФОГ НОЗЗЛ, ИНК.), имеющее форму, напоминающую цилиндрическую, и включающее входной канал 12 для жидкости, входной канал 14 для газа, распылитель жидкости в форме винтового направляющего устройства или распылительной детали 18 и распылительную насадку 16, расположенную коаксиально с винтовой распылительной деталью и контролирующую распыление поступающей жидкости. Как показано на фиг. 2, отверстия 19 расположены практически по окружности вокруг центральной оси или продольной оси а распылительной насадки 16. Как показано на фиг. 6, каждое отверстие 19 индивидуально повернуто на определенный угол, таким образом, что все вместе они создают приблизительно плоское распыление на мишень 17, расположенную на определенном расстоянии f от распылительной насадки 16, как показано на фиг. 3-5. Вход 12 для жидкости (фиг. 1) сопла 10 имеет продольный канал 20, на его внешнем конце имеются расположенные по окружности сквозные отверстия 24 для болтов, приспособленные для присоединения к внешнему концу трубы (на чертеже не показано), для подачи жидкости 1 в канал 20 под давлением в интервале от 3 до 300 фунтов на квадратный дюйм. Винтовая деталь 18 прикреплена сварным швом 25 к внутренней стороне 26 входного канала 12 для жидкости для того, чтобы предотвратить утечку жидкости при прохождении из канала 20 в конический канал 27 винтовой детали 18. 4 Как показано, входной канал 14 для газа содержит вводящую деталь 30, имеющую внутренний канал 32 и внешний конец 34, имеющий фланец со сквозными отверстиями 36, расположенными по окружности. Внутренний конец 38 вводящей детали закреплен с помощью сварки перпендикулярно к трубчатой детали 40, имеющей больший внутренний диаметр и располагающейся концентрически с входным каналом 12 для жидкости, создавая кольцеобразный проход 42, в котором газ g, например воздух, пар и т.д., может накапливаться под давлением в интервале от 3 до 300 фунтов на квадратный дюйм с помощью любых доступных механизмов. Передняя или выпускная часть 44 полой детали 40 прикреплена с помощью сварки к соединяющей детали 46, подогнанной к винтовой детали 18. Как показано на фиг. 1, соединяющая деталь содержит множество расположенных по окружности проходов 48, которые приспособлены для приема сжатого газа, поступающего через кольцевую камеру 42 полой детали 40 и направляют его с большой скоростью в смесительную камеру 50 распылительной насадки 16. Понятно, что находящийся под давлением газ может нагнетаться в распылительную насадку 16 не через множество расположенных по окружности отверстий, а через одну или несколько кольцеобразнах канавок (на чертеже не показано). Распылительная насадка 16 может быть приикреплена к переднему концу соединяющей детали 46 с помощью сварного шва 47. Кольцевой монтажный фланец 52 расположен по окружности трубчатой детали 40, отверстия 54 используются для закрепления конструкции распылительного сопла 10. Выступ 56(фиг. 1 и 2) расположен поверх внешнего края монтажной детали 52 и служит для центровки распылительного сопла. Распылительная насадка 16 имеет циллиндрическую форму и содержит камеру 50 для смешения жидкой и газообразной фазы с помощью винтовой детали 18. Смесительная камера может быть разделена на открытый внутренний конец 55, среднюю часть цилиндрической формы 57 и коническую или сферическую внешнюю концевую часть 58. В задней части распылительной насадки 16 находятся два (2) кольцевых уступа 60 и 62, которые разрушают ламинарный поток газа, когда он поступает в камеру 50 через газовые проходы 48, вследствие чего поток газа g, идущий с большой скоростью, становится турбулентным, тем самым в камере 50 улучшаются смешение газа с жидкостью 1 и распыление жидкой фазы. Коническая внешняя концевая часть 58 содержит несколько отверстий 19, расположенных по окружности относительно продольной оси а распылительной насадки 16 (фиг. 2). Каждое из отверстий 19 проходит сквозь переднюю стенку 58 (фиг. 1) и предпочтительно расположено так,чтобы прилегать к внутренней поверхности 71 5 средней части 57 смесительной камеры 50. Оказалось, что если внутренние концы отверстий 19 контактируют с внешней периферийной частью смесительной камеры 50, где взаимное смешение газа и жидкости оптимально, коэффициент массового расхода, определяемый как процентное отношение количеств жидкости и газа, проходящих через каждое отверстие, уравнивается,тем самым уменьшая неоднородность потока, с которой часто сталкиваются при использовании двухфазных распылителей. Согласно настоящему изобретению оказалось, что выгоднее снабдить распылительную насадку большим количеством отверстий 19 и расположить каждое последующее отверстие под меньшим утлом относительно предыдущего, что ранее считалось возможным. Действительно, желаемая скорость течения диспергированной жидкости пропорциональна площади поперечного сечения отверстий. В прошлом геометрические ограничения уменьшали возможность выбора, так как отверстия преимущественно располагались линейно и число их ограничивалось диаметром d распылительной насадки 16. Одним из факторов в определении площади поперечных сечений или диаметров отверстий 19 является требуемая скорость газожидкостной смеси на выходе распылительной насадки 16, которая обратно пропорциональна площади отверстий. Практическим аспектом является то, что площади поперечного сечения или диаметры отверстий должны быть достаточными для обеспечения свободного прохода жидкости и любых твердых частиц, взвешенных в жидкости, чтобы избежать засорения отверстий твердыми частицами. Обычно число отверстий 19, расположенных на внешней передней стенке 58 варьируется от четырех (4) до двенадцати (12). Дополнительно, для лучшего понимания взаимного расположения устройства на фиг. 1-6,приводится пространственный рисунок или координатная диаграмма трех (3) взаимно перпендикулярных осей X, Y и Z, определяющих трехмерное пространство. Согласно фиг. 7, три(3) взаимно перпендикулярные плоскости определяются осями X, Y и Z, так что плоскость X-YY и Z. В предпочтительном варианте выполнения, показанном на фиг. 3-5, распылительная насадка 16 имеет восемь (8) отверстий 19, мишень 17 расположена параллельно горизонтальной плоскости (X-Z) и перпендикулярно продольной оси а распылительной насадки так, что продольная ось делит мишень пополам. Каждое из отверстий 19 расположено под углом так,чтобы струя, выходящая из распылительной насадки, обеспечивала бы плоское распыление 6 вдоль одной линии на мишень 17, расположенной на определенном расстоянии f (фиг. 3 и 5). Понятно, что мишень может быть ориентирована в пространстве любым образом с помощью простого изменения углов наклона отверстий. Фиг. 3-5 схематично показывают траектории струй распыления или проекции (от m до t),выходящих из каждого соответствующего отверстия распылительной насадки. Струи распыления показаны осевой линией или пунктирной линией, которые соответствуют продольным осям каждого отверстия. Как видно на фиг. 4,струи распыления (n, p и r), которые выходят из отверстий, расположенных ниже мишени, показаны пунктирной линией. Нужно отметить, что при расчете траекторий распыления не учитывалась сила тяжести. Согласно предпочтительному варианту выполнения, на фиг. 3 в горизонтальной плоскости X-Y показаны траектории струй распыления (от m до t), выходящие из каждого соответствующего отверстия 19 в соответствующую точку (от m до t) мишени 17. Отверстия 19 наклонены вовне радиально по отношению к продольной оси а цилиндрической распылительной насадки 16 в горизонтальной плоскости (фиг. 6) так, чтобы создавалось веерное распыление определенной ширины w (фиг. 3 и 4) на мишень 17. Угол наклона отверстий (фиг. 6) в горизонтальной плоскости тем больше, чем дальше отверстие расположено от продольной оси а распылительной насадки 16 с тем, чтобы предотвратить перекрывание или скрещивание траекторий распыления. Преимущественно отверстия 19 наклонены так, чтобы места, на которые попадает распыление из каждого отверстия были бы равномерно расположены по мишени 17, как это показано на фиг. 3, с тем, чтобы обеспечить распыление равномерно распределенного материала вдоль мишени. Понятно, что отверстия 19 могут быть наклонены так, чтобы струи распыления пересекались бы с мишенью при различной их ширине с тем, чтобы распыление на определенные участки мишени было более концентрированным, чем на другие. Для образования плоского веерного распыления, отверстия 19 (фиг. 1) также должны быть индивидуально наклонены в вертикальной плоскости Y-Z так, чтобы струи распыления из каждого отверстия (от m до t) сходились на мишени 17, как показано на фиг. 5. Угол наклона каждого отверстия, необходимый для сходимости, зависит от расстояния f от распылительной насадки до мишени и от распределения отверстий на насадке. В преимущественном варианте исполнения, как показано на фиг. 5, струи спреяm и t проходят в той же горизонтальной плоскости (X-Z), что и мишень. Углы траекторий струй распыления о и s в вертикальной плоскости (YZ) равны, но противоположны углам траекторий струй спрея n и r. Углы траекторий струй распыления p и q в вертикальной плоскости (Y-Z) 7 равны, но противоположны друг другу, и больше, чем углы траекторий струй распыления o, s,n и r. Соответственно, струи спрея (от m до t) сходятся на мишени 17 практически плоским веерным распылением, и, как показано на фиг. 3-5, мишень 17 в значительной степени находится в плоскости, расположенной в направлении распыления. На фиг. 4 схематично показана распылительная насадка в фронтальной плоскости X-Y,одновременно показаны углы расхождения и схождения каждой струи распыления (от m доt), соответственно показанных на фиг. 3 и 5. Каждое из отверстий 19 преимущественно наклонено так, что струи из отверстий, расположенных над мишенью (о, q и s) и струи из отверстий, расположенных под мишенью (n, p, r),альтернативно направлены на мишень для достижения симметрии относительно продольной оси а распылительной насадки 16. В другом варианте выполнения, показанном на фиг. 8, отверстия 19 соединены между собой посредством U- и V-образной выемки или канала 80, которые выполнены на внешней поверхности 81 распылительной насадки 16. Ширина канала преимущественно составляет от 0,3 до 0,6 ширины или диаметра отверстия, вследствие этого глубина его составляет от 0,15 до 0,5 ширины или диаметра отверстия. Угол наклона стенок V-образного канала 80 преимущественно составляет от 60 до 90. Канал центрирован относительно продольной оси каждого из отверстий 19 и оказывается практически параллельным продольной оси а распылительной насадки 16. Канал 80 расширяет внешний край отверстий 19 так, что распылительные струи (от m доt), выходящие из отверстий, расходятся по каналу до выхода из каждого отверстия, таким образом создавая более широкую струю распыления,но менее концентрированную, чем исходящая из одного отверстия. Расширенная струя покрывает большую площадь на мишени 17, создавая тем самым более равномерное распределение распыления. Понятно для специалиста в данной области техники, что одно или более отверстий, показанных на чертеже в форме окружностей, могут быть изменены на некруговые в сечении, такие как эллиптические, прямоугольные или квадратные. Для лучшего функционирования сопла 10 важно, чтобы внутренний диаметр d, как показано на фиг. 1, цилиндрической части 57 распылительной насадки 16, был бы значительно больше, чем максимальный внешний диаметр винтовой детали 18. Также было показано, что отношение длины е распылительной насадки к ее внутреннему диаметру d, как показано на фиг. 1, должно быть от 1,5 до 1,7. Жидкость 1 под давлением подается через продольный канал 20 трубы 12 и попадает в 8 конический канал 27 винтовой детали 18, в котором течение жидкости нарушается направленными против направления течения поверхностями винтовой детали, превращая поток в тонкий конический пласт. Одновременно, газ g,находящийся под давлением и прошедший кольцевой проход 42 и каналы 48, поступает с большой скоростью турбулентным потоком в камеру смешения 50 и смешивается с жидкостью. В камере смешения 50 турбулентный поступающий с большой скоростью через отверстия 48 расширяющийся газ g пересекается с тонким коническим пластом жидкости 1, поступающим с поверхностей винтовой детали 18. За этим следует диспергирование жидкости и смешение ее с расширяющимся газом. После прохождения газо-жидкостной смесью смесительной камеры 50 дальнейшее смешение и диспергирование происходит, когда она выходит из отверстий 19. Когда находящаяся под давлением газо-жидкостная смесь выходит из отверстий 19, она быстро расширяется согласно давлению окружающей среды или атмосферному давлению, что вызывает дальнейшее диспергирование смеси. Оказалось, что такая конструкция сопла позволяет получать очень хорошее распыление жидкости, где средний размер капли, в зависимости от модульного коэффициента стока,варьируется от 10 до 500 мк. В альтернативном варианте выполнения,показанном на фиг. 9, вместо винтовой детали 18 может использоваться диспергатор жидкости в форме синусоидальной детали 100, как это было сделано в патенте США 4014070, принадлежавшем Бурнхаму и переуступленном БИТ ФОГ НОЗЗЛ, ИНК. Синусоидальная деталь 100 может быть полым единым телом, похожим на вводной канал для жидкости 12, имеющим переднюю часть с центральным передним отверстием 110 цилиндрической конфигурации, которое через переднюю стенки 111 и соприкасается с конической поверхностью 112, которая составляет переднюю (выходную) стенку передней (выходной) камеры 114. Передняя стенка 111 отклонена по радиусу от продольной оси а распылительной насадки 16 с целью расширения распылительного потока жидкости, поступающей в смесительную камеру 50 распылительной насадки 16. Передняя камера 114 также определяется внутренним диаметром цилиндрического канала 116 распылительной детали 100. Передающие вихревое движение средства снабжены расположенными поперек сегментными лопастями 118 и 120, которые отделяют переднюю камеру 114 от цилиндрического канала 20 входа 12 для жидкости. Как показано на фиг. 9, лопасти 118 и 120 содержат два полукруглых сегмента, если рассматривать в направлении течения потока через сопло 10. Необходимо отметить, что две синусоидальные лопасти 118 и 120 соприкасаются 9 краями, образуя восьмерку, которая расположена в горизонтальной плоскости в канале 20 сопла 10. Как показано на позиции 122 фиг. 10,лопасти до некоторой степени перекрывают по окружности с диаметрально противоположных сторон отверстия 128, обеспечивая защиту от прямой осевой струи кольцевой порции потока. Каждая из лопастей 118 и 120 имеет одинаковую дугообразную выемку 124 (фиг. 9), расположенную вдоль внутреннего края, с помощью чего образуется центральное эллиптической формы отверстие 128. Если рассматривать со стороны движения потока (фиг. 9), полукруглая лопасть 118 содержит выпуклый выступ 130, расположенный в одном квадранте прохода, направленный против течения жидкости, и вогнутый выступ 132 - в смежном квадранте. Аналогично, лопасть 120 содержит выпуклый выступ 134 в квадранте прохода, диаметрально противоположном выпуклому выступу 130 лопасти 118, и вогнутый выступ 136, расположенный в квадранте, диаметрально противоположном вогнутому выступу 132 лопасти 118. Таким образом, лопасти имеют приблизительно синусоидальную форму,и, как показано на фиг. 9, цилиндрически изогнутые выступающие части каждой из синусоидальных лопастей 118 и 120 связаны посредством аксиально расположенных угловых частей,которые расположены у центра канала 20 и выгнуты так же, как 124, образуя центральное отверстие 128 для потока. Жидкость или раствор, такой как плавающие в воде частицы, находящийся под давлением, попадает в синусоидальную распылительную деталь 100 через вводной канал для жидкости 12 сопла 10. Раствор движется внутри вводной камеры 122 в рамках канала 20 в виде колонны или единого потока до тех пор, пока не провзаимодействует с лопастями 118 и 120, после чего жидкость разделяется на два (2) потока или порции. Один из потоков кольцевой, другой- аксиальный. Вращательное движение передается внешнему периферийному или кольцевому потоку раствора, когда он проходит по поверхностям лопастей 118 и 120, а центральная часть раствора проходит в более или менее прямом направлении через центральное отверстие 128,образованное лопастями. В передней камере 114 вихревой поток, вызванный лопастями 118 и 120, и поток, движущийся аксиально, соединяются и смешиваются, создавая таким образом в камере смешения 50 распылительной насадки 16 равномерное диспергирование частиц в жидкой фазе. В дополнение нужно отметить, что смешение улучшается из-за отношения размеров центрального внешнего отверстия 110 и гораздо большего поперечного диаметра передней камеры 114 и конической верхней поверхности 112. Несмотря на то, что изобретение было описано и показано со ссылками на продемонстрированный примерами вариант исполнения, 001156 10 понятно для специалистов в данной области техники, что возможны улучшения и другие изменения и дополнения, по форме и деталям,не выходящие за рамки изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сопло (10) для смешения жидкости (I) и газа (g), включающее, по крайней мере, один входной канал (12, 14) для подачи жидкости и газа в сопло (10), смесительную камеру (50),сообщающуюся посредством потока жидкости,по крайней мере, с одним входным каналом (12,14), служащую для получения и смешения жидкости и газа, и отверстия (19), расположенные под углом по отношению друг к другу вокруг оси (а) смесительной камеры (50) внутри концевой части (58) сопла (10) и связанные жидкостным соединением со смесительной камерой(50), причем первая группа отверстий (19) расположена по одну сторону плоскости (X-Z),ориентированной параллельно оси (а) концевой части (58) сопла (10), а вторая группа отверстий(19) расположена по другую сторону плоскости(19), отличающееся тем, что все оси отверстий(19) расположены под острым углом падения к плоскости (X-Z) и ориентированы таким образом, что точки их пересечения с плоскостью (XZ) принадлежат области (17), расположенной вдоль принадлежащей данной плоскости прямой. 2. Сопло по п.1, отличающееся тем, что оси отверстий (19) сопла (10) ориентированы таким образом, что точки их пересечения с плоскостью, расположенной перпендикулярно оси (а) концевой части (58) сопла (10), лежат на прямой. 3. Сопло по п.1, отличающееся тем, что диспергатор жидкости (18, 100) сообщен посредством жидкостного соединения, по крайней мере, с одним входным каналом (12) и смесительной камерой (50) для диспергирования жидкости, проходящей через, по крайней мере,один входной канал (12), и выпуска диспергированной жидкости в смесительную камеру(50). 4. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что смесительная камера (50) имеет цилиндрическую поверхность (71), расположенную между диспергатором жидкости (18, 100) и отверстиями (19) для распыления струй, причем отношение длины смесительной камеры (50) к ее диаметру находится в пределах от 1,5 до 2,0. 5. Сопло по п.3, отличающееся тем, что диспергатор жидкости (100) имеет, по крайней мере, одну лопасть, расположенную поперек продольной оси (а) входного канала (12), для поступления жидкости из входного канала (12) и для создания закрученного кольцевого потока и обеспечения возможности поступления жид 11 кости из входного канала (12) через, по крайней мере, часть отверстия (128) в приблизительно центральной части его и создания аксиального течения. 6. Сопло по п.5, отличающееся тем, что, по крайней мере, одна лопасть имеет выпуклую(130, 134) и вогнутую части (132,136). 7. Сопло по п.6, отличающееся тем, что каждая из указанных частей (130, 132, 134, 136) имеет приблизительно полукруглую форму. 8. Сопло по п.6 или 7, отличающееся тем,что выпуклая часть (130, 134) расположена выше по направлению течения, чем вогнутая (132,136). 9. Сопло по любому из п.5-8, отличающееся тем, что оно содержит две лопасти (118, 120),и каждая из них расположена поперек соответствующей полукруглой части входного канала(12). 10. Сопло по п.3, отличающееся тем, что оно содержит диспергатор жидкости (18),имеющий приблизительно винтовую поверхность, расположенную от нижнего по направлению потока края входного канала (12) до смесительной камеры (50), служащий для диспергирования жидкости, поступающей через канал в смесительную камеру. 11. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что каждое отверстие (19) связано посредством жидкости со смесительной камерой (50), примыкающей к поверхности (71), обеспечивающей получение 12 периферийной струи потока из смесительной камеры. 12. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что отверстия(19) расположены по окружности относительно оси (а) смесительной камеры (50). 13. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что оси отверстий (19) ориентированы так, что точки пересечения осей отверстий (19) с областью (17) расположены на одинаковом расстоянии друг от друга. 14. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что ось симметрии (а) смесительной камеры (50) ориентирована так, что она пересекается с областью(17). 15. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что оси отверстий (19) направлены таким образом, что струи(о, q, s), выпускаемые из первой группы отверстий (19), пересекаются с областью (17) с чередованием по отношению к струям (n, p, r), выпускаемым из второй группы отверстий (19). 16. Сопло по любому из вышеперечисленных пунктов, отличающееся тем, что отверстия(19) приблизительно равномерно удалены друг от друга вокруг оси симметрии (а) камеры смешения (50). Евразийский патент действует на территории всех Договаривающихся государств, кроме

МПК / Метки

МПК: B05B 7/10

Метки: распыляющее, сопло, улучшенное, плоским, веером

Код ссылки

<a href="https://eas.patents.su/8-1156-uluchshennoe-raspylyayushhee-ploskim-veerom-soplo.html" rel="bookmark" title="База патентов Евразийского Союза">Улучшенное распыляющее плоским веером сопло</a>

Предыдущий патент: Щеточное уплотнение

Следующий патент: Производные 1(2h)хинолинкарбоновой кислоты, способ их получения и их применение в синтезе веществ, обладающих антибиотическими свойствами.

Случайный патент: Способ обработки биогаза и биогазовая установка