Способ промышленной утилизации мусора с эффективной рециркуляцией и оптимизацией производства энергии

Формула / Реферат

1. Способ утилизации мусора с эффективной рециркуляцией и производством энергии посредством отделения писчей бумаги при поступлении мусора, резки мусора и его водной флотации для отделения легких всплывающих продуктов, которые всплывают, и затем отделения оседающих тяжелых продуктов и компостирования, отличающийся тем, что посредством резки мусора до размера 3-5 см, а также дальнейшего движения и очистки органической массы, суспендированной в потоке воды, ее гидролиза при рН 9,5-10 и при 80-100шС, ее биораспада, анаэробного сбраживания в термофильной области упомянутой органической массы и получения биогаза и отстойных масс, сбора отстойных масс и их аэробного совместного компостирования при 60шС, получают таким образом смешанные удобрения перегнойно-химико-органического типа высокого качества.

2. Способ по п.1, отличающийся тем, что из поступающего мусора очень эффективно механически или вручную отделяют бумагу со сбором 60-80% бумаги из мусора и осуществляют ее переработку для получения обесцвеченной пульпы и при мягких условиях пульпирования химической пульпы.

3. Способ по п.1, отличающийся тем, что собранную всплывающую при водно-флотационной обработке часть массы (использованная бумага, полимеры, древесная масса) подвергают пульпированию в присутствии 4% извести и температуре 80-100шС с отделением полимеров после фильтрации и получением пульпированной целлюлозы.

4. Способ по п.1, отличающийся тем, что собранную осевшую при водно-флотационной обработке часть массы (металлы, стекло и инертные материалы) извлекают, подвергают магнитной обработке, черные металлы отделяют, затем измельчают и вновь подвергают магнитной сепарации для полного сбора черных металлов, а остаток нагревают вплоть до температуры 600шС, при которой происходит коагуляция мягких металлов, и все целиком погружают в воду для эффективного разделения коагулированной металлической массы и стекла при их высокой чистоте.

5. Способ по п.1, отличающийся тем, что перед анаэробным дигерированием дополнительно выполняют предварительную гидролизную обработку при рН от 9,5 до 10 и температуре 80-90шС, куда также направляют щелочные сточные воды после пульпирования бумаги для улучшения биопревращения присутствующей лигноцеллюлозы.

6. Способ по п.5, отличающийся тем, что при предварительном гидролизе в качестве щелочного реагента используют известь, а время выдержки составляет от 10 до 12 ч, в результате чего при анаэробном дигерировании биопревращение мусора возрастает от 50-55% почти до 80% биоразложения.

7. Способ по п.1, отличающийся тем, что сточные воды, образующиеся при анаэробном дигерировании, подвергают воздушной десорбции для сбора аммиака, декантации для сбора суспендированного вещества и ионообменной обработке со специальными смолами, разбухающими в воде вплоть до 300 раз, для полного освобождения от токсичных металлов.

8. Способ по пп.1 и 2, отличающийся тем, что прошедшие анаэробное дигерирование отстойные массы подвергают аэробной совместной компостирующей обработке при термофильных условиях 58-62шС, после которой при разрушении органических токсинов и посредством аэрации содержащим аммиак воздухом, поступающим от воздушной десорбции, и после добавления других необходимых компонентов получают удобрение перегнойно-химико-органического типа высокого качества и биогаз.

9. Способ по любому из пп.1-8, отличающийся тем, что биогаз в больших объемах и с высоким топливным показателем используют для получения электрической энергии в сочетании с установками замкнутого цикла с тем, чтобы утилизация мусора обеспечивала получение высоких показателей и без каких-либо отходов.

Текст

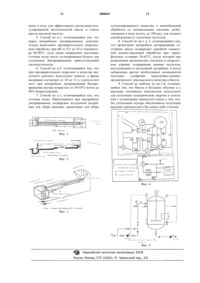

Известна и широко опробована на практике установка анаэробного дигерирования, работающая с высокой стабильностью в термофильной области, описанная в патенте заявителя настоящего изобретения ЕР 0474895. Кроме того, известен и широко опробован на практике способ обработки отстойных масс,получаемых после анаэробного дигерирования в процессе аэробного компостирования в термофильной области с получением смешанных удобрений перегнойно-химико-органического типа высокой чистоты и удобряющей способности, которые описаны в патенте заявителя настоящего изобретения GR1001916. Кроме того, разработаны и предложены технические основы получения пульпы и бумаги, которые описаны в заявке на патент GR950100110, и заявители настоящего изобретения использовали их в способе утилизации мусора,где бумага является основным компонентом. Сюда входит отделение бумаги и переработка с обесцвечиванием и мягким химическим процессом пульпирования с получением пульпы высокого качества. Мусор после отделения 75-80% бумаги имеет следующий состав: Бумага Пищевые отходы Садово-огородные отходы Полимерные материалы Металлы Стекло Усложненный способ переработки твердых отходов с получением волокнистой массы и удобрений описан в патенте США USA3933577. Однако в настоящем изобретении приняты во внимание дополнительные аспекты в отношении разработки способа полной утилизации мусора с эффективной рециркуляцией и использованием остаточных материалов для получения энергии посредством анаэробного дигерирования в термофильной области с максимальной выгодой. Предложенный способ состоит из: 1) установки водной флотации, в которой после резки до размеров 3-5 см мусор разделяют на: а) всплывшие продукты: полимеры, использованную бумагу и древесные материалы; b) осадочную часть, которая содержит тяжелые компоненты: металлы, стекло и инертные материалы, обрабатываемые в режиме рециркуляции; и с) подвергаемую дигерированию органическую массу, которая равномерно суспендирована в воде (фиг. 1-3); 2) суспендированную органическую массу после того, как она прошла специальную обработку для обеспечения присутствия высокого количества лигноцеллюлозы, используют для получения энергии посредством анаэробного дигерирования (фиг. 5); 3) установки аэробного компостирования,в которой дигерированные отстойные массы 2 подвергают аэробной переработке для получения смешанных удобрений перегнойно-химикоорганического состава с высокими потребительскими свойствами и качествами (фиг. 4). Мусор представляет собой смесь отходов,состоящих из отходов ежедневной бытовой жизнедеятельности и, в минимальной степени,из отходов социальной и промышленной деятельности. Они состоят из смеси, представляющей значительную ценность, но содержат также токсичные металлы и токсичные вещества. В утилизации мусора достигнут прогресс в исследованиях с целью нахождения технических решений, которые могли бы обеспечить экологически полностью сбалансированную утилизацию существующих огромных объемов мусора. Однако современных знаний для получения таких результатов недостаточно. В настоящее время используются следующие способы. 1. Захоронение в земле, когда мусор покрывают почвой, в которой происходит процесс ферментации. Если бы поддерживалась влажность, то ферментации могла бы подвергнуться часть мусора вплоть до 30-35%, поскольку остальная часть не обладает способностью к дигерированию и накапливается. Таким образом,при захоронении в земле происходит его накопление, которое ведет к возникновению негативных последствий и проблем в регионе, где используют такую переработку, из-за которых складывается очень негативное общественное мнение. 2. Способы ликвидации мусора. Сжигание мусора с добавлением нефти или угля, которое,тем не менее, приводит к необходимости высоких капиталовложений и производственных расходов, к выбросу в воздух токсинов и к попаданию токсичных металлов в почву. Была разработана и внедрена в производство пиролитическая переработка, при которой мусор нагревают вплоть до 500-600 С при отсутствии воздуха с получением газа, пиролитической органической массы и активированного угля. Полная газификация мусора производится в присутствии избытка водорода при температурах, превышающих 1000-1100 С, с получением топливных газов с высокой теплотворной способностью. Эти технические решения также требуют значительных вложений и приводят к возникновению трудностей на рынке сбыта. 3. Была разработана ферментационная переработка органических масс. Компостирование было встречено с энтузиазмом, однако, компостирование с рециркуляцией в сухой форме представляет собой очень дорогостоящую процедуру, а получаемый компост все еще содержит токсичные металлы и обладает низкими удобряющими свойствами. При разработке приемлемых технических решений по переработке мусора следует учитывать его состав. В сухом виде мусор содержит: Бумага Пищевые отходы Садово-огородные отходы Полимерные материалы Металлы Стекло Решением могла бы стать рециркуляция мусора одновременно с получением энергии посредством анаэробного дигерирования. Как с точки зрения рециркуляции, так и производства энергии посредством анаэробного дигерирования следует учитывать наличие в мусоре высокого количества лигноцеллюлозы. Бумага состоит на 100% из такого продукта, садовоогородные отходы имеют аналогичный состав, а пищевые отходы также содержат, по меньшей мере, 40-50% лигноцеллюлозы. При этом во всей подвергаемой дигерированию массе мусора находится от 50 до 60% лигноцеллюлозы. С учетом этих проблем и обладая знаниями о поведении лигноцеллюлозы при анаэробном дигерировании в термофильной области, которая является другим существенным аспектом для выгодной утилизации мусора, заявители настоящего изобретения провели исследования и построили оригинальную модель технического решения выгодной утилизации мусора. Предложенный и рассматриваемый здесь способ состоит в следующем. а. Переработку бумаги из мусора организуют посредством разделения поступающей массы. Бумагу отделяют в количестве, составляющем 70-85% всего количества бумаги в мусоре. Писчую бумагу подвергают эффективному обесцвечиванию, а затем химическому превращению отходов в пульпу в количестве около 30% от всей массы. Обесцвечивание выполняют посредством трех последовательных флотационных обработок таким образом, чтобы по окончании получить пульпу с высокой степенью обесцвечивания. Превращение в химическую пульпу выполняют при мягких условиях,чтобы получить пульпу с высокими характеристиками. Процесс переработки бумажных отходов для получения продуктов с качеством, подобным описанному, можно выполнить только при наличии средств, которые учтены заявителями в предложенном техническом решении. Такая процедура переработки бумаги является очень эффективной и с успехом может использоваться в режиме рециркулирования. Использованная бумага вместе с мусором поступает на линию флотации и скапливается во всплывающей части вместе с полимерами и древесной массой. Ее превращают в пульпу в присутствии 4% извести при 90-100 С, после чего полученную массу фильтруют для эффективного отделения полимеров товарного качест 4 ва, и получают раствор пульпы, который направляют в гидролизный резервуар установки анаэробного дигерирования.b. Оседающую при водной флотации массу, содержащую металлы, стекло и инертные вещества, накапливают и отделяют для переработки. После промывки ее подвергают магнитной сепарации, при которой отделяют 50-60% черных металлов. Остаток измельчают и подвергают еще раз магнитной сепарации, после которой черные металлы отделяют полностью, а оставшуюся массу нагревают до 500-600 С, при которой происходит коагуляция мягких металлов. Эту массу погружают в воду для более эффективного разделения стекла и металлов в чистом виде. с. Органическую массу, суспендированную в воде, далее перерабатывают в пульпу мелкодисперсной структуры, а затем подвергают классификации по плотности, при которой образуются три зоны: верхняя зона главным образом из бумаги и осадочная зона тяжелых веществ,которую отделяют и отправляют в отходы. Основную среднюю часть направляют в установку анаэробного дигерирования, а верхнюю зону на компостную переработку дигерированной отстойной массы.d. Установка анаэробного дигерирования работает в термофильной области, описанной в патенте заявителя настоящего изобретения ЕР 0474895. Для эффективного анаэробного дигерирования дигерируемую часть предварительно подвергают гидролизной обработке. Раствор выдерживают в щелочи при рН 9,5-10,5 в присутствии извести, и при этой обработке образуются щелочные отходы, используемые при переработке бумаги. Органическую массу выдерживают в течение 12 ч при температуре 8090 С, поддерживаемой посредством ввода сырого пара, обеспечивающего также перемешивание, после которого масса превращается в пульпу и приобретает высокую способность к дигерированию. Такую обработку производят по существу для эффективного анаэробного дигерирования, поскольку органическая масса в мусоре из-за присутствия лигноцеллюлозы не обладает высокой способностью к биоразложению. Без предварительной гидролизной обработки биопревращение составляет только 5055%, тогда как после описанной предварительной гидролизной обработки оно достигает высоко оптимального уровня 80-85%. е. Получаемые после анаэробного дигерирования сточные воды очищают и отправляют на рециркуляцию. Для отделения аммиака используют воздушную десорбцию и декантацию для отделения суспендированной массы. Сточные воды затем подвергают ионообменной обработке в специальных ионообменных смолах,которые набухают в воде, увеличиваясь в объеме вплоть до 300 раз, и после этой очищающей обработки воду в очищенном виде подают на рециркуляцию.f. Таким образом, тяжелые металлы не накапливаются, и полученные дигерированные отстойные массы подвергают совместному компостированию посредством аэробной ферментации в термофильной области при 60-62 С,после которой токсичность органических веществ также ликвидируется. В результате состав удобрений получается следующим: гумус 2530%, химические вещества 30-35%, органические вещества 35-45%. Описанный способ промышленной утилизации мусора, который проанализирован в примерах, а также показан на представленных схемах, является оригинальным и обеспечивает экологически сбалансированную наиболее выгодную утилизацию мусора. Пример 1 Экспериментальная установка, которую использовали в соответствии с настоящим изобретением, включает: а) механическое средство и ручные приспособления для отделения писчей бумаги;b) резательную машину для резки мусора на длину 3-5 см; с) флотационную установку для разделения на массу, отправляемую на рециркулирование и массу, отправляемую на дигерирование;d) установку анаэробного дигерирования в термофильной области; е) установку для совместного компостирования полученной после дигерирования отстойной массы. Мусор в количестве 2,5 тонн/день увлажняли, при этом он имел следующий состав: отправляемая на рециркулирование масса (бумага,полимерные материалы, металлы, стекло,инертные материалы) 30-35% и отправляемая на дигерирование масса 65-70%. Мусор в сухом виде имел следующий состав: Идущая на рециркуляцию бумага(отделенная) Использованная бумага Полимерные материалы Металлы Стекло Пищевые отходы Инертные материалы а. Установка водной флотации Мусор в количествах 100-120 кг/ч загружали в резательную машину 5 HP, где его резали на длину 2-5 см и подавали в канал с водой размерами: ширина 1 м, длина 20 м и глубина 1,5 м, скорость потока 200 м 3/ч. В проточной воде происходило разделение порезанного на куски мусора на всплывающую часть, оседающую часть и суспендированную в воде подвергаемую дигерированию часть. Сетка в начале емкости обеспечивала подачу на повторный цикл к резательной машине наиболее тяжелой 6 массы. При водной флотации отделялось 1525% легкой, отправляемой на рециркуляцию массы, которая содержала полимерные материалы, бумагу и древесные материалы, 25-30% тяжелой оседающей массы, которая содержала металлы, стекло и инертные материалы, и 4550% суспендированной в проточной воде органической массы. Всплывающие и оседающие продукты непрерывно удаляли. Отделенные флотацией массы направляют в резервуар емкостью 10 м 3, где их промывают, а оседающую часть отправляют в резервуар емкостью 5 м 3,где ее промывают и целиком перерабатывают в идущую на продажу продукцию. Суспендированная масса подвергаемых дигерированию компонентов состава: пищевые отходы 70-75%,использованная бумага 10-15% и остальное 1015% течет в конец канала, где отделяется с помощью сетчатого фильтра, а воду подают на рециркулирование в начало канала. Органическую массу затем направляют в пульповарочную установку, где ее превращают в пульпу с размером волокон до 0,5 мм, и по окончании процесса направляют в резервуар для классификации по плотности, при этом в нем образуется верхний слой, содержащий полимерные материалы и бумагу (6-8% в сухом весе), слой осадка, содержащий стекло, металлы и инертные материалы (4-7 вес.%), и основная масса в виде центрального слоя, содержащая органические подвергаемые дигерированию вещества (45-55% в сухом виде), которые образуют водную суспензию при содержании твердых веществ 1012%. При водной флотационной обработке мусор разделяют на следующие продукты:- стекло 5-6%, при рециркуляции 99-100% органическая подвергаемая дигерированию часть 45-55 вес.%, которая после классификации по плотности имела следующий состав:b. Предварительный гидролиз и анаэробное дигерирование органической массы Органическую массу в виде суспензии с содержанием 10-12% органических твердых веществ в количестве 30-40 кг/ч загружали в резервуар предварительного гидролиза. Он представляет собой резервуар емкостью 20 м 3,содержимое которого нагревали и перемешивали сырым паром до 80-90 С. В этот резервуар подавали щелочные сточные воды после анаэробного дигерирования и щелочные сточные воды после переработки бумаги, а рН раствора в резервуаре поддерживали на уровне 9,0-10,0 при 7 содержании твердых веществ 5-8%. В этих условиях органическая масса, содержащая в основном лигноцеллюлозу, частично гидролизуется в процессе физико-химической биологической обработки с очень эффективными результатами для анаэробного дигерирования. Это количество, при содержании в потоке 5-6% органических твердых веществ, направляли в биореактор со шламовым слоем и выполняли все биологические реакции, в том числе гидролиз,ацидогенез, ацетогенез, обеспечивающие метаногенез, сопровождающийся высокой биологической активностью при увеличении присутствия бикарбонатов (150 г/л), на которых основано эффективное функционирование биореакторов и замедление выделения сероводорода при биопревращении содержащих серу органических и неорганических веществ. Все эти преимущества технологического процесса и прочие описаны в патенте заявителя настоящего изобретения ЕР 0474895. с. Переработка сточных вод На линии сточных вод, образующихся после анаэробного дигерирования, находится установка отделения аммиака, состоящая из перпендикулярно расположенного резервуара трубчатого типа емкостью 10 м 3, заполненного твердым веществом с высокой удельной поверхностью (140 м 2/м 3). Подачу сточных вод вместе с паром осуществляли сверху, в то время как воздух подавали в противотоке. Вода скапливалась на дне резервуара, а затем обрабатывалась в режиме рециркулирования. Проходящий через резервуар воздух обогащали аммиаком и направляли в установку совместного компостирования для дигерированных отстойных масс при скорости течения 1000 м 3/ч обрабатываемых сточных вод. Сточные воды после процедуры осаждения или декантации вводили в резервуар, где подвешена каркасная конструкция из неокисляемой стали, содержащая ионообменные смолы описанного особого типа, которые разбухают в воде в 150-300 раз и обеспечивают легкость ввода и удаления продукта. Ионообменные смолы обладают высоким потенциалом, и в колонне может накапливаться 500 граммэквивалентов ионов тяжелых металлов. Такая ионообменная обработка собирает все ионы металлов, а вода становится мягкой и свободной от токсичных металлов и в таком виде поддается на рециркулирование.d. Утилизация дигерированных сточных вод Сточные воды, образующиеся после анаэробного дигерирования и содержащие 17-20% твердых веществ заливали на субстрат, содержащий прошедшую классификацию по плотности после флотации массу, которую при аэрации подвергали термофильной переработке в компост при 58-62 С. При этой температуре начинали добавление сточных вод при такой скорости, чтобы поддерживать температуру 58-82 С 8 благодаря высокой экзотермичности ферментации, которую регулировали за счет испарения воды. По окончании образуется гумусная масса,которую накапливали в течение 40 дней, собирали и скапливали в кучах для созревания и перемешивания и, наконец, в результате получали продукт следующего состава: гумус 30%, химические удобрения 30%, органическая масса 35%,который представляет собой удобрение высокого товарного качества и ценности. Пример 2 Продуктами, которые отделяли после водно-флотационной обработки были:(полимеры, использованная бумага, древесная масса), которые содержатся в мусоре в высокой пропорции в сухом весе и требуют их утилизации в товарные продукты. Тяжелые продукты, составляющие 10-30% в сухом весе, промывали и подвергали магнитной сепарации, отделяя 50% черных металлов. После этого массу измельчали до размера 1-3 мм и подвергали вторичной магнитной сепарации, отделяя целиком все черные металлы. Оставшуюся массу нагревали до температуры 500600 С, при которой происходила коагуляция мягких металлов, и их отделяли от стекла и остальной массы отходов после погружения в воду, при этом все они имели высокую чистоту. На тонну тяжелых продуктов приходилось: Черные металлы Мягкие металлы Стекло Почвенные отходы Подвергнутую флотации массу, которая содержит полимеры, использованную бумагу и древесные массы (15-20% в сухом весе) подвергали переработке в пульпу с вывариванием в течение двух часов в присутствии 4% извести. Массу пропускали через сетчатый фильтр для сбора полимеров в чистом виде с получением потребительского качества, а пульпированную бумагу и древесную массу пропускали через сетчатый фильтр и направляли на анаэробное дигерирование для получения энергии или накопления для промышленного использования. Пример 3 Писчую бумагу, отделенную от мусора механически или вручную, переработали для получения обесцвеченной пульпы и пульпы химически качественной. 20 кг писчей бумаги порезали на размер 56 см и подвергли химическому обесцвечиванию в водном растворе, содержавшем 3,0 кг извести,1% перекиси водорода и 3% окиси кремния при объемном отношении 1:6. Смесь подвергли интенсивному перемешиванию при 50 С в течение 2 ч, а затем профильтровали и полученные сточные воды направили на линию сточных вод. Затем ее направили в три расположенные одна за другой флотационные установки, в которых содержалось 0,6% олеата натрия и 0,1% окиси натрия, при отношении твердых веществ к воде, равном 1:10. Ее подвергли аэрации до пенообразования, и образованная пена извлекала окрашенное чернилами вещество. В результате такой обработки за три флотации получили пульпу со следующими характеристиками: Химический анализ Целлюлоза Гемицеллюлоза Лигнин Зола Технический анализ Длина дробления Коэффициент раздирания Выход Прозрачность Эти качества пульпы уже соответствовали товарному продукту. Однако ее обработку продолжили дальше для получения пульпы химически качественной. Для этого ее подвергли воздействию мягких условий пульпирования: А. Пульпирование с хлоромC. Пульпирование с воздухом А. Пульпирование с хлором. В 5 кг исходной пульпы в 10 л воды вводили газообразный хлор в количестве 5 л/ч на кг пульпы с перемешиванием при температуре 30 С. Хлорирование производили до изменения цвета, который становился пурпурным. Тональность цвета определяет продолжительность реакции, и когда ввод хлора заканчивали, начинали вводить азот для вытеснения непрореагировавшего хлора. Продукт погружали в раствор 3%-ной гидроокиси натрия для нейтрализации и для экстрагирования хлорированного лигнина. Получили пульпу высокого качества по цвету и с очень низким содержанием лигнина, менее 4%, которая имела следующие технологические характеристики: Длина дробления 10000 м Коэффициент перегиба 800 Сопротивление раздиранию 15,6 Цвет 80 единиц lovipont Было получено также 25% хлорированного лигнина. В. Пульпирование с кислородом. Взяли 5 кг исходной пульпы в 10 объемах воды, содержащей 16% NaOH и 1% МgСО 3 от веса пульпы. Все нагревали до 120 С в течение 60 мин в присутствии кислорода при давлении 2 атмосферы и подаче 5 л/кг пульпы в час. Материал пульпы промыли водой и получили выход 69% со следующими технологическими параметрами: Длина дробления 9000 м Коэффициент перегиба 900 Сопротивление раздиранию 10,8 Цвет 79 единиц lovipont Также получили лигнин с выходом 15,2%. 10 С. Пульпирование с воздухом. Используя воздух при условиях В и с вводом воздуха 20 л/кг пульпы в час, получили выход 70% со следующими характеристиками: Длина дробления 8,200 м Коэффициент перегиба 800 Сопротивление раздиранию 8,8 Цвет 78 единиц lovipont Также получили лигнин с выходом 14,8%. Таким образом из бумаги получали пульпу двух сортов по качеству - в виде обесцвеченной пульпы и в виде химической пульпы, каждая из которых имела высокую рыночную стоимость. Производство выполняли в промышленной установке для утилизации мусора с прибыльной утилизацией сточных вод. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ утилизации мусора с эффективной рециркуляцией и производством энергии посредством отделения писчей бумаги при поступлении мусора, резки мусора и его водной флотации для отделения легких всплывающих продуктов, которые всплывают, и затем отделения оседающих тяжелых продуктов и компостирования, отличающийся тем, что посредством резки мусора до размера 3-5 см, а также дальнейшего движения и очистки органической массы, суспендированной в потоке воды, ее гидролиза при рН 9,5-10 и при 80-100 С, ее биораспада, анаэробного сбраживания в термофильной области упомянутой органической массы и получения биогаза и отстойных масс,сбора отстойных масс и их аэробного совместного компостирования при 60 С, получают таким образом смешанные удобрения перегнойнохимико-органического типа высокого качества. 2. Способ по п.1, отличающийся тем, что из поступающего мусора очень эффективно механически или вручную отделяют бумагу со сбором 60-80% бумаги из мусора и осуществляют ее переработку для получения обесцвеченной пульпы и при мягких условиях пульпирования химической пульпы. 3. Способ по п.1, отличающийся тем, что собранную всплывающую при воднофлотационной обработке часть массы (использованная бумага, полимеры, древесная масса) подвергают пульпированию в присутствии 4% извести и температуре 80-100 С с отделением полимеров после фильтрации и получением пульпированной целлюлозы. 4. Способ по п.1, отличающийся тем, что собранную осевшую при водно-флотационной обработке часть массы (металлы, стекло и инертные материалы) извлекают, подвергают магнитной обработке, черные металлы отделяют, затем измельчают и вновь подвергают магнитной сепарации для полного сбора черных металлов, а остаток нагревают вплоть до температуры 600 С, при которой происходит коагуляция мягких металлов, и все целиком погру 11 жают в воду для эффективного разделения коагулированной металлической массы и стекла при их высокой чистоте. 5. Способ по п.1, отличающийся тем, что перед анаэробным дигерированием дополнительно выполняют предварительную гидролизную обработку при рН от 9,5 до 10 и температуре 80-90 С, куда также направляют щелочные сточные воды после пульпирования бумаги для улучшения биопревращения присутствующей лигноцеллюлозы. 6. Способ по п.5, отличающийся тем, что при предварительном гидролизе в качестве щелочного реагента используют известь, а время выдержки составляет от 10 до 12 ч, в результате чего при анаэробном дигерировании биопревращение мусора возрастает от 50-55% почти до 80% биоразложения. 7. Способ по п.1, отличающийся тем, что сточные воды, образующиеся при анаэробном дигерировании, подвергают воздушной десорбции для сбора аммиака, декантации для сбора 12 суспендированного вещества и ионообменной обработке со специальными смолами, разбухающими в воде вплоть до 300 раз, для полного освобождения от токсичных металлов. 8. Способ по пп.1 и 2, отличающийся тем,что прошедшие анаэробное дигерирование отстойные массы подвергают аэробной совместной компостирующей обработке при термофильных условиях 58-62 С, после которой при разрушении органических токсинов и посредством аэрации содержащим аммиак воздухом,поступающим от воздушной десорбции, и после добавления других необходимых компонентов получают удобрение перегнойно-химикоорганического типа высокого качества и биогаз. 9. Способ по любому из пп.1-8, отличающийся тем, что биогаз в больших объемах и с высоким топливным показателем используют для получения электрической энергии в сочетании с установками замкнутого цикла с тем, чтобы утилизация мусора обеспечивала получение высоких показателей и без каких-либо отходов.

МПК / Метки

МПК: D21B 1/02, B03B 9/06, C05F 17/00, C12P 5/02

Метки: оптимизацией, эффективной, промышленной, способ, рециркуляцией, производства, мусора, энергии, утилизации

Код ссылки

<a href="https://eas.patents.su/7-845-sposob-promyshlennojj-utilizacii-musora-s-effektivnojj-recirkulyaciejj-i-optimizaciejj-proizvodstva-energii.html" rel="bookmark" title="База патентов Евразийского Союза">Способ промышленной утилизации мусора с эффективной рециркуляцией и оптимизацией производства энергии</a>

Предыдущий патент: Способ синтеза диоксолановых нуклеозидов с бета-конфигурацией

Следующий патент: Медицинский порошок

Случайный патент: Способ охранно-пожарной защиты объектов и устройство для его осуществления