Способ отделения титана от содержащей титан суспензии

Формула / Реферат

1. Способ отделения металлических частиц от суспензии, образованной исходными компонентами, которыми являются жидкий металл и частицы металла и соли, включающий концентрирование частиц металла и соли путем удаления, по меньшей мере, некоторого количества жидкого металла, прохождение жидкого металла или жидкости, представляющей собой исходный солевой компонент, или смеси солей, при температуре большей температуры плавления исходной соляной компоненты или смеси солевых компонентов, через концентрированные металл и частицы для дальнейшего концентрирования металлических частиц, и последующего отделения частиц металла от остальных исходных компонентов.

2. Способ по п.1, в котором при удалении, по меньшей мере, некоторой части жидкого металла формируется гель.

3. Способ по п.1, в котором исходный жидкометаллический компонент представляет собой щелочной или щелочно-земельный металл или их смеси.

4. Способ по п.1, в котором жидкость, содержащую исходный солевой компонент или смесь исходных солевых компонентов, поддерживают при температуре ниже температуры агломерации металлических частиц в процессе их дальнейшего концентрирования.

5. Способ по п.1, в котором смесь исходных солевых компонентов представляет собой эвтектику или, главным образом, эвтектику из NaCl и CaCl2.

6. Способ по п.1, в котором металлические частицы представляют собой Ti или сплав титана.

7. Способ по п.7, в котором титановый сплав содержит 6% Al, 4% V, остальное - Ti.

8. Способ по п.1, в котором металлическими частицами являются частицы Ti или Ti-сплава, жидким металлом является Na, а частицы соли представляют собой NaCl или, главным образом, эвтектику из NaCl и CaCl2.

9. Способ отделения металлических частиц от суспензии, состоящей из исходных компонентов, представляющих собой жидкий металл, металлические частицы и частицы соли, включающий ввод суспензии исходных компонентов в сосуд с жидкой солью, в котором за счет различия плотностей образуются слои из жидкого металла, являющегося наиболее легким веществом, и частиц металла, являющихся наиболее тяжелыми компонентами, вследствие чего концентрация металлических частиц увеличивается в направлении днища сосуда, отвод жидкого металла из сосуда, удаление из сосуда концентрированных частиц металла вместе с некоторым количеством жидкой соли, разделение частиц соли и частиц металла путем фильтрования и последующие охлаждение и промывку соли водой от частиц металла.

10. Способ по п.9, в котором жидкая соль по существу та же самая, что и соль в виде частиц.

11. Способ по п.9, в котором жидкая соль представляет собой эвтектику или по существу эвтектику из макрочастиц соли.

12. Способ по п.11, в котором указанная эвтектика содержит Na и CaCl2.

13. Способ по п.12, в котором жидким металлом является Na или Mg.

14. Способ по п.9, в котором жидкий металл отводят из сосуда путем его отсасывания, при этом предотвращают удаление вместе с жидким металлом частиц металла.

Текст

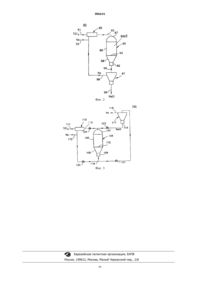

006616 Уровень техники Настоящее изобретение относится к отделению нежелательных компонентов от суспензии при проведении технологического процесса и способа, предложенных Армстронгом и раскрытых в патентах США 5779761, 5958106, 6409797, при этом содержание каждого их них включено в данное описание путем ссылки на эти патенты. Как указано в вышеупомянутых трех патентах США, описанный в них непрерывный технологический процесс позволяет получить, например, титан или титановый сплав путем восстановления тетрахлорида титана с помощью избыточного количества натрия. Поток продуктов,вытекающий из реактора, представляет собой суспензию, состоящую из жидкого металла, частиц или порошка соли, и металлического титана или титанового сплава в виде частиц (макрочастиц) или порошка. Следует понимать, что настоящее изобретение относится к любому веществу, которое может быть получено с помощью технологического процесса Армстронга. При фильтровании суспензии, полученной при проведении технологического процесса Армстронга, формируется гель или гелеобразное вещество,включающее в себя порошок или частицы металла, порошок или частицы соли и избыточное количество жидкого восстановительного металла. Эту суспензию обрабатывают, чтобы отделить нежелательные ее компоненты, например избыточный жидкий металл и частицы соли от необходимого целевого продукта,который представляет собой металлические частицы или порошок. Сущность изобретения При распространении процесса Армстронга применительно к получению титана и его сплавам было обнаружено, что данный способ получения суспензии является весьма скоростным и отделение продукта от суспензии представляет собой наиболее трудный аспект в технологии этого непрерывного процесса. Настоящее изобретение будет раскрыто ниже на примере экзотермического восстановления тетрахлорида титана натрием с получением частиц титана, частиц хлорида натрия и избытка натрия. Однако этот случай, выбранный лишь для удобства, не следует рассматривать как ограничение изобретения. В связи с изложенным задача настоящего изобретения заключается в обеспечении способа отделения металлического порошка или частиц от суспензии, состоящей из жидкого металла и металлического порошка или частиц, и порошка или частиц соли. Еще одной задачей данного изобретения является обеспечение способа отделения металлических частиц от суспензии вышеуказанного состава, в котором один из нежелательных компонентов используется для отделения от суспензии двух компонентов. Следующая задача изобретения состоит в обеспечении способа отделения металлических частиц от суспензии, образованной исходными компонентами, которыми являются жидкий металл и частицы (макрочастицы) металла и соли, включающего в себя концентрирование частиц металла и соли путем удаления, по меньшей мере, некоторого количества жидкого металла, прохождение жидкого металла или жидкости, представляющей собой исходный солевой компонент или смесь исходных соляных компонентов при температуре,большей температуры плавления исходного солевого компонента или смеси солевых компонентов через концентрированные металл и частицы для дальнейшего концентрирования металлических частиц и последующее отделение частиц металла от остальных исходных компонентов или смеси из солевых компонентов. Наконец, задачей настоящего изобретения является обеспечение способа отделения металлических частиц от суспензии, состоящей из исходных компонентов, представляющих собой жидкий металл, металлические частицы и частицы соли, включающего ввод суспензии исходных компонентов в сосуд с жидкой солью,в котором за счет разных плотностей образуются слои из жидкого металла, являющегося наиболее легким веществом, и частиц металла, являющихся наиболее тяжелыми компонентами, вследствие чего концентрация металлических частиц увеличивается в направлении днища сосуда, отвод жидкого металла из сосуда, удаление из сосуда концентрированных частиц металла вместе с некоторым количеством жидкой соли, разделение частиц соли и частиц металла путем фильтрования и последующее охлаждение и промывка соли водой от частиц металла. Дополнительные преимущества, задачи и новые особенности настоящего изобретения станут более очевидны специалистам в данной области техники при анализе нижеследующего описания и при практическом осуществлении изобретения. Изобретение включает в себя некоторые новые особенности и комбинацию частей, подробно описанные ниже и иллюстрируемые на сопровождающих чертежах, и, в особенности, раскрытые в приложенных пунктах формулы, при этом следует понимать, что в указанных частях могут быть сделаны различные изменения без отклонения от сущности настоящего изобретения или без утраты какого-либо из его преимуществ. Краткое описание чертежей В целях облегчения понимания изобретения на сопровождающих описание чертежах иллюстрируются предпочтительные примеры воплощения, из анализа которых и, принимая во внимание нижеследующее описание, данное изобретение, его сущность, практическая реализация и многие из преимуществ будут легко поняты и оценены. Фиг. 1 - схематическая иллюстрация первого примера воплощения изобретения. Фиг. 2 - схематическая иллюстрация другого примера воплощения изобретения. Фиг. 3 - схематическая иллюстрация еще одного примера воплощения изобретения.-1 006616 Подробное описание предпочтительного примера осуществления изобретения На фиг. 1 представлена сепарационная установка 10, в которой имеется сосуд 15 с цилиндрическим,в целом, участком 16, верхним участком 17 куполообразной формы, нижним участком 18 в виде усеченного конуса и выпускной трубой 19, выходящей из днища сосуда 15. Реактор 20 выполнен такого же типа, как и описанный в вышеупомянутых патентных документах, и содержит наружный трубопровод 21 для подачи жидкого металла или натрия и внутренний трубопровод 22 (расположенный внутри трубопровода 21) для подачи пара галогенида или тетрахлорида титана. Расходный бак 25 для жидкого металла или натрия обеспечивает подачу натрия в поток натрия или другого жидкого металла, поступающего в реактор 20, а испаритель 26 галогенида подает соответствующее количество пара галогенида в реактор 20, т.е. все, как описано выше. Внутри сосуда 15 расположена наклоненная вниз направляющая (отражательная) перегородка 28,дистальный край 28 а которой расположен под большим углом по отношению к остальной перегородке и,как правило, напротив отводного трубопровода 29, предназначенного для отвода натрия или жидкого металла. Отводной трубопровод 29 сообщен по текучей среде с насосом 31, перекачивающим натрий или жидкий металл в направлении теплообменника 33, имеющего входной 34 и выходной 35 трубопроводы для текучей среды. С расходным баком 25 или резервуаром сообщен трубопровод 32 для восполнения расхода жидкого металла. В баке 25 или резервуаре имеется линия 38 продувки для отвода газа, хорошо известная в данной области техники. В выпускной трубе 19 сосуда 15 установлен вентиль 40, снабженный приводом 41, при этом выпускная труба 19 сообщена с двумя отводящими трубопроводами 42 и 43, каждый из которых снабжен своим вентилем, например, вентилем 44, который, как показано, установлен на трубопроводе 42. Конструкция фильтра 45 включает в себя емкость 46 и наклонную фильтрующую пластину 47, о задачах которой будет сказано ниже. Входной трубопровод 50 для инертного газа снабжен вентилем 51,установленным между источником инертного газа (не показан) и емкостью 46. Из емкости 46 выходит трубопровод 52 вакуумной сушки, снабженный вентилем 53. Трубопровод 56 для выхода суспензии в нижней части резервуара 46 снабжен вентилем 57, а на трубопроводе 61 для отвода соли установлен вентиль 62. Наконец, трубопровод 66 для подачи промывочной воды снабжен вентилем 67. Сепарационная установка 10 работает так, как это описано ниже, при этом вещество, например металл или металлический сплав получают в реакторе 20 посредством способа, ранее раскрытого в вышеупомянутых патентах, выданных Армстронгу и включенных в настоящее описание путем ссылки. В качестве примера титан или сплав титана может быть получен путем восстановления пара тетрахлорида титана или различных паров галогенидов (для получения сплава) щелочным или щелочно-земельным металлом, таким как натрий или магний. Сплавы легко получают с использованием предложенного Армстронгом технологического процесса путем смешивания паров галоидных соединений в соответствующих количествах и восстанoвления их точно таким же образом, как было описано выше. В любом случае,используя большой избыток восстанавливающего металла для управления реакцией, получают суспензию, состоящую из избыточного восстанавливающего металла, такого как натрий, металлических частиц,например, титана и другого продукта реакции, например, частиц соли (хлорид натрия). Суспензия, выходящая из реактора 20, может иметь разные температуры, величины которых регулируют, в одном из примеров, например, путем изменения количества избыточного восстанавливающего металла, находящегося в реакторе. В реальных примерах суспензия обычно может содержать примерно до 10 мас.% частиц, и этими частицами может быть соль со средним диаметром частиц от около 10 до около 50 мкм, и титан с диаметром частиц в интервале значений от около 0,1 до около 500 мкм, частицы или порошок титана, более вероятно могут иметь размеры около 1-10 мкм, а агломерированные лигаменты (куски) титана могут иметь размеры в интервале значений от около 50 до около 1000 мкм. Такая комбинация жидкого металла, частиц соли и частиц титана выходит из сопла реактора 20 и входит в сосуд 15. Как показано на чертеже, соль в сосуде 15 находится на уровне, который может быть произвольно выбран при условии, что он расположен ниже отводного трубопровода 29 для отвода натрия. Соль может представлять собой продукт реакции, например, хлорид натрия, или смесь солей, имеющая точку плавления ниже чем указанная соль - продукт реакции. Хотя этой солью может быть, как указано ниже, любая соль, предпочтительно она представляет собой продукт реакции или смесь солей, например, это может быть эвтектика, например, эвтектическая смесь хлорида кальция и хлорида натрия, которая плавится при температуре около 600 С. Вся установка 10 может к тому же функционировать при более низкой температуре. Например,хлорид натрия плавится при температуре около 850 С, поэтому, если соль в сосуде 15 представляет собой хлорид натрия, то рабочий процесс в сосуде 15 должен проходить при температуре выше точки его плавления, но поскольку вышеуказанная эвтектика плавится при температуре 600 С, то это уменьшает рабочую температуру. В любом случае, независимо от того, какая соль находится на уровне 30 в сосуде 15, жидкий металл будет всплывать из-за разных плотностей и будет отводиться посредством отводного трубопровода 29 посредством насоса 31 для перекачивания натрия или жидкого металла. Теплообменник 33, имеющий подходящие входной и выходной трубопроводы 34, 35, служит для уменьшения темпера-2 006616 туры натрия ниже уровня 600 С в сосуде 15 (эта температура дана лишь в качестве примера) так, что рециркулирующий натрий входит в реактор 20 при предварительно заданной температуре (например,около 400 С). Отражательная перегородка 28, 28 а предотвращает всасывание частиц, поступающих в сосуд 15 из реактора 20, в трубопровод 29 для отвода натрия. По мере осаждения частиц в нижнем участке 18 сосуда 15 концентрация этих частиц увеличивается благодаря отводу натрия посредством трубопровода 29. При открытии вентиля 40 концентрированная суспензия будет сливаться через отводящую или выпускную трубу 19 и по трубопроводу 42 поступать в фильтрующее устройство 45. В фильтрующем устройстве 45, которое поддерживается при температурах,достаточных для поддерживания расплавленной соли в жидком состоянии, частицы металла собираются на фильтрующей пластине 37, в то время как соль, проходящая через фильтрующую пластину, выходит через трубопровод 61 для последующего возврата, например, в электролизер (не показан). Вентиль 62 открывает трубопровод 61 для дренирования соли, в то же время вентиль 57 закрывают, чтобы предотвратить прохождение материала в фильтрующее устройство 45. После накоплении на фильтре достаточного количества осадка вентиль 62 и вентиль 44 закрывают и для проведения вакуумной сушки открывают трубопровод 42, после чего осадок в фильтре охлаждается менее чем примерно до 100 С с тем, чтобы посредством вентиля 51 в емкость 46 можно было ввести инертный газ, которым может быть аргон,вместе с небольшим количеством кислорода. После того, как осадок на фильтре, которым может быть,главным образом, порошок титана пассивируется, вентиль 51 закрывают, а вентиль 67 для промывочной воды открывают, обеспечивая поступление воды в емкость 46, что позволяет с помощью воды растворять соль и перемещать полученный на фильтре осадок через трубопровод 56 на окончательную промывку и классификацию, при этом понятно, что вентиль 67 открывают до промывки водой. Соль, отводимую из фильтровального устройства 45 по трубопроводу 61, можно возвращать в сосуд 15 по трубопроводу, обозначенному на фиг. 1 позицией 61 а. Как видно, работа сепарационной установки 10 зависит от различия плотностей нежелательной жидкометаллической компоненты суспензии, соли и частиц металла, полученных в процессе реакции осушенного пара с восстановительным металлом. Хотя эта сепарационная установка 10 представляет собой периодически работающую установку, в случае необходимости она может быть легко переключена с одного фильтрующего устройства 45 на другое фильтрующее устройство с помощью обычного вентиля так, как это хорошо известно специалистам в данной области техники. Несмотря на то, что раскрытый выше пример осуществления был проиллюстрирован на примере использования натрия и тетрахлорида титана, необходимо понимать, что вышеуказанным способом можно разделить любой материал, получаемый по технологии Армстронга. На фиг. 2 представлено альтернативное воплощение сепарационной установки 80, в которой сосуд 85 подобен сосуду 15 и имеет цилиндрический участок 86, участок 87 куполообразной формы и нижний участок 88 в форме усеченного конуса, из которого выходит выпускная труба 82. Реактор 90, такого же типа, как и описанный выше реактор, сообщен с сосудом 85 и соединен с трубопроводом 91 для входа галогенидов и трубопроводом 92 для входа восстановительного металла. Трубопровод 93 для выхода суспензии сообщен с верхним участком 87 сосуда 85. Фильтром может служить любой из подходящих фильтров, хорошо известных в данной области техники, но, лишь для примера, предпочтительно использование "клинообразного сетчатого фильтра" с размерами ячеек для прохождения частиц до 125 мкм. Вещество, прошедшее через фильтр, выходит из сосуда 85 по отводному трубопроводу 96 и поступает в гравитационный сепаратор 97. Гравитационный сепаратор 97 выполнен в форме усеченного конуса и имеет выходной трубопровод 99, через который протекает более тяжелый материал, которым в этом частном случае является хлорид натрия. Более легкий из материалов, в данном случае натрий, поступает в выходной трубопровод 98, по которому поток натрия, проходящий через соответствующие фильтры и другие приспособления (не показаны), возвращают в реактор 90. В данном примере сосуд 85 поддерживают при повышенном уровне температур, примерно при 850 С, посредством наружного или внутреннего нагревателей, т.е. хорошо известным в данной области техники образом, чтобы соль, в данном случае хлорид натрия, находилась в виде жидкости или расплава. Расплав натрия, находящийся в сосуде в большом избытке, замещает хлорид натрия вокруг частиц, при этом натрий и соль протекают через фильтрующую пластину 95 в гравитационный сепаратор 97 и рециркулируют так, как описано выше. После накопления на фильтрующей пластине 95 подходящего количества осадка вентили закрывают,после чего полученный на фильтре осадок удаляется для его дальнейшей обработки. Преимущество раскрытого выше воплощения состоит в том, что одна из нежелательных компонент, которой является жидкий натрий, используется для вытеснения и перемещения другой нежелательной компоненты, которой в данном случае является расплавленная соль. Чтобы снизить температуру натрия, отводимого по трубопроводу 98, перед его рециркуляцией, а также нагреть и поддерживать температуру нагретой соли с тем,чтобы она находилась в расплавленном состоянии как в сосуде 85, так и в гравитационном сепараторе 97, необходимы подходящие теплообменники. На фиг. 3 представлено еще одно воплощение сепарационной установки 100 в соответствии с настоящим изобретением. Сепарационная установка 100 снабжена оборудованием, подобным используемому в описанных выше установках 10 и 80. В установке 100 имеется сосуд 105 с цилиндрическим уча-3 006616 стком 106, куполообразным участком 107 и нижним участком 108 в форме усеченного конуса, в днище которого смонтирована выпускная труба 109. Реактор 110 выполнен такого же типа, как и в описанном выше примере осуществления технологического процесса, предложенного Армстронгом, и соединен с трубопроводами 111 и 112 для подвода тетрахлорида титана и натрия соответственно, которые используются для производства описанной выше реакции (указанные реагенты приведены лишь в качестве примера), и выходной трубопровод 113 для транспортировки полученной в реакторе суспензии. Гравитационный сепаратор 117 имеет форму усеченного конуса и снабжен трубопроводом 118 для выхода более легкого по весу жидкого металла, например, натрия, и выходящим снизу трубопроводом 119, через который выходит более тяжелая нежелательная компонента, в данном случае хлорид натрия. Между выходным трубопроводом 116 и гравитационным сепаратором 117 установлены соответствующие вентили, а именно, вентиль, показанный позицией 121, и вентиль 122, установленный в отводящем трубопроводе 116 между сосудом 105 и трубопроводом 112 для входа натрия. Еще один вентиль 123 расположен между сосудом 105 и трубопроводом для отвода хлорида натрия из гравитационного сепаратора 117, и, наконец, в промежутке между реактором 110 и сосудом 105 установлен вентиль 124. В рассматриваемой установке 100 фильтрующая пластина 115 задерживает и накапливает частицы металла, тогда как соль, которая расплавлена и имеет подходящую температуру, например, большую,чем температура плавления (которая, например, для хлорида натрия составляет 850 С), проходит через фильтрующую пластину 115 и транспортирует вместе с собой расплавленный натрий в избыточном количестве, который перетекает из осадка на фильтре по мере того, как осадок накапливается на указанной пластине 115. Жидкий натрий вместе с жидкой солью вытекают из сосуда 105. Закрытие вентиля 122 и открытие вентиля 121 приводит к тому, что эти вещества перекачиваются насосом (не показан) к гравитационному сепаратору 117. В гравитационном сепараторе 117 жидкий металлический натрий всплывает, а жидкая соль образует в донной части сепаратора 117 более тяжелый слой и отделяется, как показано, от натрия, который по трубопроводу 118 отводится вверху сепаратора на рециркуляцию (после охлаждения, если это необходимо) в трубопровод для подачи натрия в реактор 110. Соль возвращается, проходя через вентиль 123, в сосуд 105. Реактор 110 может быть отключен от установки посредством вентиля 124 с тем, чтобы после определенного промежутка времени этот реактор можно было отсоединить от установки и присоединить параллельно к другому фильтрующему модулю, в то время как жидкую соль используют для перемещения жидкого натрия, находящегося в сосуде 105 и в частицах титана с образованием осадка на фильтрующей пластине 115. Хотя описанные выше сепарационные установки работают циклически, расположение в них вентилей таково, что при функционировании реактора можно организовать непрерывный процесс разделения. Простая система из двух или более сепарационных установок 10, 80 и 100 позволяет, чтобы реактор непрерывно производил продукт в соответствии с реакцией, проводимой при осуществлении технологического процесса Армстронга. Несмотря на то, что вышеизложенное относится к титану и натрию, в качестве восстановительного металла могут быть использованы любой щелочной или щелочно-земельный металл или их различные комбинации. Любое галоидное соединение (галогенид) может быть полезным или любые сочетания галоидных соединений можно использовать в качества пара, который инжектируют в жидкий металл, чтобы вызвать протекание экзотермической реакции. С точки зрения экономичности натрий или магний являются предпочтительными, при этом наиболее предпочтителен натрий. По другим причинам для приготовления порошка титана или различных сплавов титана предпочтительны, кроме того, тетрахлорид титана вместе с хлоридами ванадия и алюминия, при этом титановый сплав 6:4 является наиболее предпочтительным сплавом титана, используемым в настоящее время. Титановый сплав 6:4 содержит 6% алюминия и 4% ванадия, остальное - титан и является широко известным из уровня техники сплавом. Хотя выше был раскрыт предпочтительный пример воплощения изобретения, понятно, что различные изменения в определенных деталях могут быть произведены без отхода от сущности изобретения или без ущерба для каких-либо преимуществ настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ отделения металлических частиц от суспензии, образованной исходными компонентами,которыми являются жидкий металл и частицы металла и соли, включающий концентрирование частиц металла и соли путем удаления, по меньшей мере, некоторого количества жидкого металла, прохождение жидкого металла или жидкости, представляющей собой исходный солевой компонент, или смеси солей,при температуре большей температуры плавления исходной соляной компоненты или смеси солевых компонентов, через концентрированные металл и частицы для дальнейшего концентрирования металлических частиц, и последующего отделения частиц металла от остальных исходных компонентов. 2. Способ по п.1, в котором при удалении, по меньшей мере, некоторой части жидкого металла формируется гель. 3. Способ по п.1, в котором исходный жидкометаллический компонент представляет собой щелочной или щелочно-земельный металл или их смеси.-4 006616 4. Способ по п.1, в котором жидкость, содержащую исходный солевой компонент или смесь исходных солевых компонентов, поддерживают при температуре ниже температуры агломерации металлических частиц в процессе их дальнейшего концентрирования. 5. Способ по п.1, в котором смесь исходных солевых компонентов представляет собой эвтектику или, главным образом, эвтектику из NaCl и CaCl2. 6. Способ по п.1, в котором металлические частицы представляют собой Ti или сплав титана. 7. Способ по п.7, в котором титановый сплав содержит 6% Al, 4% V, остальное - Ti. 8. Способ по п.1, в котором металлическими частицами являются частицы Ti или Ti-сплава, жидким металлом является Na, а частицы соли представляют собой NaCl или, главным образом, эвтектику изNaCl и CaCl2. 9. Способ отделения металлических частиц от суспензии, состоящей из исходных компонентов,представляющих собой жидкий металл, металлические частицы и частицы соли, включающий ввод суспензии исходных компонентов в сосуд с жидкой солью, в котором за счет различия плотностей образуются слои из жидкого металла, являющегося наиболее легким веществом, и частиц металла, являющихся наиболее тяжелыми компонентами, вследствие чего концентрация металлических частиц увеличивается в направлении днища сосуда, отвод жидкого металла из сосуда, удаление из сосуда концентрированных частиц металла вместе с некоторым количеством жидкой соли, разделение частиц соли и частиц металла путем фильтрования и последующие охлаждение и промывку соли водой от частиц металла. 10. Способ по п.9, в котором жидкая соль по существу та же самая, что и соль в виде частиц. 11. Способ по п.9, в котором жидкая соль представляет собой эвтектику или по существу эвтектику из макрочастиц соли. 12. Способ по п.11, в котором указанная эвтектика содержит Na и CaCl2. 13. Способ по п.12, в котором жидким металлом является Na или Mg. 14. Способ по п.9, в котором жидкий металл отводят из сосуда путем его отсасывания, при этом предотвращают удаление вместе с жидким металлом частиц металла.

МПК / Метки

МПК: C22B 34/12, C22B 9/02

Метки: суспензии, титана, отделения, способ, титан, содержащей

Код ссылки

<a href="https://eas.patents.su/7-6616-sposob-otdeleniya-titana-ot-soderzhashhejj-titan-suspenzii.html" rel="bookmark" title="База патентов Евразийского Союза">Способ отделения титана от содержащей титан суспензии</a>

Предыдущий патент: Механизм с отжимом через фильтр

Следующий патент: Поворотная изогнутая опора

Случайный патент: Замещённые бензазолы и их применение в качестве ингибиторов raf-киназы