Скважинный фильтр, имеющий внутренний дополнительный проток

Формула / Реферат

1. Скважинный фильтр, содержащий базовую трубу, имеющую перфорированную сторону и сплошную сторону, внешнюю трубу с большим диаметром, концентрически расположенную поверх базовой трубы, вследствие чего образуется кольцевое пространство между ними, при этом внешняя труба имеет перфорированную сторону и сплошную сторону, радиально выровненную с перфорированной стороной и сплошной стороной соответственно базовой трубы, когда упомянутые трубы размещены концентрически, средство уплотнения для закрывания верхнего конца кольцевого пространства, средство, расположенное внутри кольцевого пространства, для изолирования выровненных в радиальном направлении перфорированных сторон базовой трубы и внешней трубы от выровненных в радиальном направлении сплошных сторон базовой трубы и внешней трубы, причем перфорированные стороны базовой трубы и внешней трубы образуют производственную сторону скважинного фильтра, и сплошные стороны базовой трубы и внешней трубы образуют сторону дополнительного протока скважинного фильтра, средство для обеспечения возможности прохождения текучей среды на производственную сторону фильтра при блокировании потока твердых веществ в производственной стороне фильтра, по меньшей мере, одно выпускное отверстие в стороне дополнительного потока скважинного фильтра и впускное отверстие, открывающееся на верхнем конце кольцевого пространства, для обеспечения возможности прохождения твердых веществ только на сторону дополнительного протока скважинного фильтра.

2. Скважинный фильтр по п.1, в котором средство для прохождения текучей среды на производственную сторону при блокировании потока твердых веществ содержит непрерывный отрезок провода, обернутого вокруг наружной поверхности внешней трубы, в котором каждый виток провода расположен на расстоянии от смежных витков для создания каналов для прохождения текучей среды между витками провода.

3. Скважинный фильтр по п.1, в котором средство для изолирования производственной стороны от стороны дополнительного потока содержит множество ребер, проходящих в продольном направлении через кольцевое пространство и между базовой трубой и внешней трубой, разнесенных на расстояние друг от друга в радиальном направлении внутри кольцевого пространства для деления кольцевого пространства между производственной стороной и стороной дополнительного протока.

4. Скважинный фильтр по п.3, в котором множество ребер содержит пару ребер, расположенных диаметрально напротив друг друга внутри кольцевого пространства.

5. Скважинный фильтр по п.3, в котором ребро имеет внутреннюю кромку, прикрепленную к базовой трубе, и внешнюю кромку, помещенную внутри соответственного, идущего в продольном направлении паза, образованного во внутренней стенке внешней трубы.

6. Скважинный фильтр по п.3, в котором множество ребер содержит множество ребер, образованных за одно целое на внутренней трубе.

7. Скважинный фильтр по п.3, который дополнительно содержит герметичное средство для закрытия нижнего конца кольцевого пространства.

8. Скважинный фильтр по п.1, в котором, по меньшей мере, одно выпускное отверстие содержит множество выпускных отверстий, разнесенных на расстояние по всей длине сплошной стороны внешней трубы.

9. Скважинный фильтр по п.8, содержащий упрочненную вставку, расположенную внутри каждого из множества разнесенных на расстояние выпускных отверстий.

10. Способ сборки скважинного фильтра, содержащий расположение базовой трубы внутри внешней трубы с большим диаметром для образования кольцевого пространства между трубами, выполнение перфораций вдоль длины базовой трубы и внешней трубы, но только по участку соответственной периферии каждой трубы для обеспечения каждой трубы перфорированной радиальной секцией и неперфорированной радиальной секцией, которые радиально выравнивают соответственно, когда упомянутые трубы располагают концентрически, изолирование участка кольцевого пространства, находящегося рядом с выровненными перфорированными радиальными секциями упомянутых труб, от участка кольцевого пространства, находящегося рядом с выровненными неперфорированными радиальными секциями упомянутых труб, закрывание верхнего края кольцевого пространства, выполнение впускного отверстия через верхний конец кольцевого пространства только в кольцевое пространство рядом с неперфорированными радиальными секциями упомянутых труб для обеспечения возможности прохождения твердых веществ внеперфорированные радиальные секции упомянутых труб и выполнение, по меньшей мере, одного выпускного отверстия через неперфорированную радиальную секцию внешней трубы для выхода твердых веществ.

11. Способ по п.10, содержащий обертывание провода вокруг внешней трубы, оставляя пространство между смежными витками провода для образования каналов между ними, обеспечивающих прохождение по ним текучей среды при блокировании прохождения через них твердых веществ.

12. Способ по п.11, в котором базовую трубу и внешнюю трубу обеспечивают перфорациями перед помещением базовой трубы внутрь внешней трубы.

13. Способ по п.11, содержащий выполнение дополнительных выпускных отверстий через неперфорированную радиальную секцию внешней трубы, которые разнесены на расстояние в продольном направлении по всей длине внешней трубы.

14. Способ по п.13, содержащий изолирование участков кольцевого пространства, находящихся рядом с выровненными перфорированными и неперфорированными радиальными секциями базовой трубы и внешней трубы путем крепления одной кромки каждого множества радиально разнесенных на расстояние ребер к базовой трубе, и расположение другой кромки каждого ребра в соответственном, идущем в продольном направлении пазу, образованном во внутренней стенке внешней трубы.

15. Способ по п.13, содержащий изолирование участков кольцевого пространства, находящихся рядом с выровненными перфорированными и неперфорированными радиальными секциями базовой трубы и внешней трубы, разнесенными на расстояние в радиальном направлении ребрами, которые образованы за одно целое на базовой трубе и проходят радиально в сцепление с внешней трубой.

16. Способ по п.15, дополнительно содержащий закрытие нижнего конца кольцевого пространства.

Текст

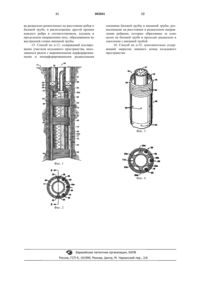

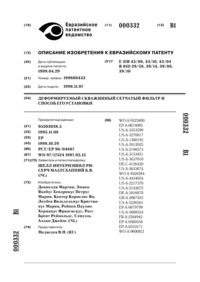

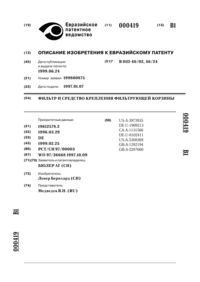

1 Область техники, к которой относится изобретение Настоящее изобретение касается скважинного фильтра гравийной засыпки и в одном из его аспектов касается скважинного фильтра для заполнения гравием скважины, который имеет внутренний дополнительный проток, образованный между двумя концентрическими трубами, для подачи суспензии гравия к разнесенным на расстояние точкам внутри кольцевого пространства скважины вокруг скважинного фильтра, и способа монтажа фильтра. Предпосылки создания изобретения При добыче углеводородов или аналогичных веществ из некоторых подземных формаций обычно добывают большие объемы материала в форме частиц (например, песка) наряду с текучими средами формации, которые следует контролировать, или они могут серьезно влиять на срок эксплуатации скважины. Один из наиболее часто используемых способов управления добычей песка известен как "гравийная засыпка". В типичном заполнении гравийной засыпки фильтр помещают внутри ствола скважины рядом с промежутком, подлежащим заполнению,и в скважину, и в кольцевое пространство скважины вокруг фильтра закачивают суспензию гравия. Поскольку жидкость из суспензии теряется в формацию и/или через фильтр, гравий осаждается вокруг фильтра, образуя проницаемую массу вокруг фильтра. Этот гравий имеет такой размер, чтобы обеспечивать возможность добываемым текучим средам протекать сквозь него, но блокировать протекание в фильтр любого материала в форме частиц. Главная проблема при гравийной засыпке(особенно там, где заполнению подлежат длинные или наклонные промежутки) заключается в удовлетворительном распределении гравия по всему промежутку заполнения, то есть полная засыпка кольцевого пространства скважины по длине фильтра. Часто происходит плохое распределение гравия (то есть пустоты в гравийной засыпке), когда жидкость из суспензии гравия преждевременно убывает в более проницаемые участки формации, вызывая при этом образование в кольцевом пространстве "песчаной пробки(пробок)" прежде, чем будет размещен весь гравий. Эти песчаные пробки эффективно блокируют дальнейшее протекание суспензии через кольцевое пространство, вследствие чего препятствуют подаче гравия ко всем частям заполняемого промежутка. Для облегчения этой проблемы теперь используют "обходные" скважинные инструментальные средства (например, скважинные фильтры), которые обеспечивают хорошее распределение гравия на протяжении всего заполняемого промежутка, даже когда образуются песчаные пробки прежде, чем будет размещен весь гравий. Такие инструментальные средства включают в себя перфорированные шунты или 2 обходные каналы, которые проходят по всей длине инструментального средства и приспособлены для приема суспензии гравия, когда она входит в кольцевое пространство скважины вокруг инструментального средства. Если песчаная пробка образуется в этом кольцевом пространстве, суспензия может все еще проходить по перфорированным шунтирующим трубам (то есть обходам) к различным уровням в кольцевом пространстве выше и/или ниже пробки. Более полное описание действия таких скважинных инструментальных средств (например,фильтров гравийной засыпки) представлено в патенте США 4945991, который включен здесь путем ссылки. Во многих известных публикациях обходные скважинные фильтры, отдельные шунтирующие трубы, проводят снаружи от внешней поверхности фильтра (см. патенты США 4945991, 5082052, 5113935, 5417284 и 5419394). Хотя это устройство работает весьма успешно, установленные снаружи шунты имеют некоторые недостатки. Например, при установке шунтов на фильтре с внешней стороны эффективный общий наружный диаметр фильтра увеличивается. Это может быть очень важно,особенно когда фильтр должен проходить в ствол скважины с относительно маленьким диаметром, где частицы в его наружном диаметре величиной даже в дюйм (2,54 см) могут делать фильтр непригодным или, по меньшей мере, трудноустанавливаемым в скважине. Другой недостаток установки шунтов снаружи заключается в том, что такие шунты подвергаются повреждениям во время сборки и установки фильтра. Если шунт во время установки сгибается или повреждается иным образом, он может стать полностью неэффективным при подаче гравия ко всем уровням в заполняемом промежутке, что, в свою очередь, может приводить к неполной засыпке промежутка. Были предложены несколько способов защиты таких шунтов путем их размещения внутри фильтра(патенты США 5341880, 5476143 и 5515915). Однако, это обычно делает конструкцию таких фильтров более замысловатой, если не более сложной, что, в свою очередь, обычно приводит,по существу, к более высоким издержкам производства. Краткое изложение сущности изобретения Настоящее изобретение обеспечивает скважинный фильтр гравийной засыпки, имеющий внутренний дополнительный проток для подачи суспензии гравия к различным уровням внутри кольцевого пространства скважины во время операции гравийной засыпки. Распределение гравия непосредственно в различные уровни внутри кольцевого пространства из внутреннего дополнительного протока обеспечивает лучшее распределение гравия по всему промежутку заполнения, особенно когда песчаные пробки образуются в кольцевом простран 3 стве до размещения всего гравия. Благодаря размещению дополнительного протока внутри фильтра он защищен от повреждения и неправильного использования во время эксплуатации и установки фильтра и не увеличивает эффективный диаметр фильтра, что обычно происходит при использовании внешних дополнительных протоков. Более конкретно, скважинный фильтр по настоящему изобретению содержит внешнюю трубу с большим диаметром, концентрически размещенную поверх базовой трубы, посредством чего между двумя трубами образуется кольцевое пространство. Обе трубы имеют перфорации вдоль их соответственных длин, но только по радиальному участку их соответственных периферий, что обеспечивает каждую трубу соответственной перфорированной радиальной секцией и неперфорированной радиальной секцией, которые, в свою очередь, радиально выравниваются соответственно при концентрическом расположении труб. Множество ребер образовано на базовой трубе или прикреплено к ней и проходит продольно через кольцевое пространство для изолирования того участка кольцевого пространства, который находится рядом с перфорированными секциями труб, от того участка кольцевого пространства, который находится рядом с неперфорированными секциями труб. Кольцевое пространство рядом с перфорированными секциями образует производственную сторону фильтра, в то время как кольцевое пространство рядом с неперфорированной секцией образует дополнительный проток через фильтр. Хотя через неперфорированную секцию внешней трубы выполнено, по меньшей мере,одно выпускное отверстие, предпочтительно имеется множество выпускных отверстий(предпочтительно с упрочненными вставками в них), разнесенных на расстояние в вертикальном направлении по всей длине неперфорированной секции внешней трубы, чтобы вследствие этого обеспечить выпускные отверстия для суспензии гравия с целью ее протекания из дополнительного протока в различные уровни кольцевого пространства скважины. Верхний и нижний концы кольцевого пространства закрыты пластинами или аналогичными элементами,а через верхнюю пластину выполнено впускное отверстие, чтобы допустить протекание суспензии гравия только в сторону дополнительного протока фильтра. При работе фильтр собирают и опускают по спусковой колонне вниз до формации добычи внутри ствола скважины. Суспензию гравия закачивают вниз в спусковую колонну и из перехода в кольцевое пространство скважины,окружающее фильтр. Поскольку суспензия течет в кольцевое пространство скважины, она также протекает через впускное отверстие в верхнем конце кольцевого пространства и в до 002841 4 полнительный проток внутри фильтра (то есть кольцевое пространство рядом с неперфорированными секциями концентрических труб). Если песчаная пробка образуется в кольцевом пространстве скважины до размещения всего гравия в кольцевом пространстве, суспензия может протекать через внутренний дополнительный проток и из выпускных отверстий в нем в различные уровни кольцевого пространства скважины, чтобы завершить гравийную засыпку заполняемого промежутка. После завершения гравийной засыпки переход и т.п. удаляют, а скважину вводят в эксплуатацию. Текучие среды, добываемые из формации, протекают через гравийную засыпку,через перфорации как во внешней трубе, так и в базовой трубе и в базовую трубу, а затем к поверхности через колонну насоснокомпрессорных труб, подсоединенную к базовой трубе. Краткое описание чертежей Фактическая конструкция, действие и очевидные преимущества настоящего изобретения будут лучше понятны при ссылке на чертежи,которые представлены не обязательно в масштабе, на которых аналогичные ссылочные позиции обозначают аналогичные части и на которых изображено следующее: фиг. 1 представляет вертикальную проекцию, частично в разрезе и с частичным вырезом,скважинного фильтра в соответствии с настоящим изобретением; фиг. 2 представляет вид в поперечном разрезе по линии 2-2 на фиг. 1; фиг. 3 представляет перспективный вид с частичным вырезом по линии 3-3 на фиг. 2; фиг. 4 представляет вид в поперечном разрезе, подобный виду на фиг. 2, дополнительного варианта осуществления настоящего изобретения. Лучший известный способ осуществления изобретения Фиг. 1 иллюстрирует скважинный фильтр 10 в рабочем положении внутри нижнего конца добывающего и/или нагнетательного ствола 11 скважины. Ствол 11 скважины проходит от поверхности (не показанной) и в формацию 12 или через нее. Как показано, ствол 11 скважины заключен в обсадную трубу 13, имеющую сквозные перфорации 14, как должно быть понятно из данной области техники. Хотя ствол 11 скважины иллюстрируется, по существу, как вертикальная обсаженная скважина, следует признать, что настоящее изобретение можно использовать в равной степени как в "необсаженной скважине" и/или в завершениях расширенного ствола скважины раздвижным буровым расширителем, так и в горизонтальных и/или наклонных стволах скважины. Скважинный фильтр 10 (например, фильтр гравийной засыпки) может иметь единый отрезок или он может состоять из нескольких сочленений (показан 5 только участок верхнего сочленения), которые соединены вместе резьбовыми соединениями и/или болванками или аналогичными элементами, как понятно из данной области техники. Как показано, типичное сочленение 15 фильтра 10 гравийной засыпки состоит из базовой трубы 17, которая жидкостным образом соединена с нижним концом спусковой колонны 16, которая, в свою очередь, проходит к поверхности (не показанной). Базовая труба 17 перфорирована вдоль ее длины, но только по одной стороне ее периферии или ее участка (например,как показано, приблизительно по половине или вокруг 180 ее периферии), чтобы образовать"перфорированную секцию" для цели, которая станет очевидной ниже. Другая сторона базовой трубы 17 сплошная по всей длине и не имеет перфораций или отверстий, образуя "неперфорированную секцию". Внешняя труба или соединительная муфта 18 с большим диаметром концентрически размещена поверх базовой трубы 17 и расположена от нее на расстоянии,вследствие этого образуя между ними кольцевое пространство 19. Внешняя труба 18 также перфорирована по ее длине и только на одной стороне (то есть 180 ее периферии), то есть образует "перфорированную секцию", но имеет разнесенные на расстояние в вертикальном направлении выпускные отверстия 20 по ее другой стороне ("неперфорированная секция"). Перфорированная сторона или секция внешней трубы 18 радиально выравнена с перфорированной стороной или секцией базовой трубы 17, когда фильтр 10 собран и готов к использованию, посредством чего текучие среды могут легко течь во внутреннюю часть базовой трубы 17 через перфорации и во внешней трубе 18, и в базовой трубе 17, как будет дополнительно описано ниже. Множество ребер 22 (например, пара ребер, которые являются диаметрально противоположными, как иллюстрируется на фиг. 2 и 3),проходят в продольном направлении через кольцевое пространство 19 для деления уплотняющим образом и изоляции перфорированных секций базовой трубы 17 и внешней трубы 18(то есть производственной стороны) от неперфорированных секций труб (то есть стороны дополнительного протока) для цели, обсуждаемой ниже. Верхний и нижний концы кольцевого пространства 19 закрыты уплотнительными средствами (например, крышками или пластинами 21, причем показана только верхняя пластина). Впускное отверстие (отверстия) 23, 23 а соответственно выполнено через верхнюю пластину 21 и/или через верхнюю периферию неперфорированной секции внешней трубы 18 для обеспечения впускного отверстия для суспензии(то есть твердых веществ) только на сторону дополнительного протока фильтра. В фильтре 10 перфорации предпочтительно выполнены в базовой трубе 17 и во внешней 6 трубе 18 в их соответственных перфорированных секциях, как описано выше. Следует понимать, что хотя фильтр 10 показан имеющим перфорации приблизительно по дуге 180 периферий соответственных труб, в зависимости от требуемых объемов производственной стороны относительно стороны дополнительного протока можно перфорировать большую или меньшую часть соответственных периферий, например можно перфорировать 75% соответственных периферий при остальных 25%, остающихся не перфорированными, если требуется иметь больший объем на производственной стороне, и т.д. Точно так же можно использовать больше двух ребер 22, чтобы образовать больше одного дополнительного протока вдоль неперфорированной секции фильтра (см. пунктирные линии 22 на фиг. 2). Как показано на фиг. 2 и 3, одна продольная кромка (то есть внутренняя кромка) каждого ребра 22 приварена или прикреплена иным способом к базовой трубе 17 вдоль ее длины. Как показано, пара ребер разнесена на расстояние так, что они расположены диаметрально напротив друг друга, но и здесь следует понимать, что можно использовать другое разнесение в радиальном направлении (например, на 90 друг от друга), чтобы обеспечить больший или меньший дополнительный проток, или для обеспечения множества дополнительных протоков можно использовать множество ребер 22 (фиг. 2), в зависимости от ситуации. Другие кромки (то есть внешние кромки) ребер 22 затем вдвигают в продольно проходящие пазы 25, которые, в свою очередь, образованы вдоль внутренней стенки внешней трубы 18, когда внутреннюю трубу 17 и прикрепленные ребра 22 перемещают в местоположение внутри внешней трубы 18. Если допустимые отклонения между ребрами и их соответственными пазами не такие,чтобы предотвратить реальную утечку из неперфорированной секции в перфорированную секцию, можно использовать герметик (например, эпоксидную смолу или аналогичное вещество) для уплотнения между ребрами и внутренней стенкой внешней трубы 18. Затем верхний и нижний концы кольцевого пространства 19 закрывают пластинами 21 так, чтобы впускное отверстие (отверстия) 23 выровнять со стороной дополнительного протока фильтра. Должно быть понято, что если используется больше, чем один отрезок или сочленение скважинного фильтра 10 в конкретной операции гравийной засыпки, в пластине основания (не показанной) верхнего сочленения обеспечивают выпускное отверстие, которое жидкостным образом соединено со впускным отверстием 23 в соседнем более низком сочленении, так что дополнительный проток является непрерывным по всей длине скважинного фильтра. Как показано, фильтр 10 имеет непрерывный отрезок спирального провода 30, навитого 7 на наружную поверхность внешней трубы 18. Каждый виток спирального провода 30 расположен на небольшом расстоянии от смежных витков, образуя проходы для текучей среды (не показанные) между соответственными витками провода, как обычно выполняют в возможных имеющихся в продаже фильтрах со спирально намотанным проводом, например фильтрах гравийной засыпки BAKERWELD, Baker SandControl, Хьюстон, штат Техас, США. Располагаемые на расстоянии выпускные отверстия 20 можно предварительно выполнить в неперфорированной секции внешней трубы 18 или их можно просверлить после помещения спирального провода 30 на место. Кроме того, каждое выпускное отверстие 20 предпочтительно имеет в нем упрочненную вставку 20 а с целью снижения разрушения выпускного отверстия во время размещения гравия(см. патент США 5842516, выданный 1 декабря 1998 г. и включенный здесь путем ссылки). Хотя ребра 22 могут быть отдельными элементами конструкции, которые собирают в фильтр 10, как обсуждалось выше, ребра 22 а могут также быть образованы в виде неотъемлемой части внутренней трубы 17 а (фиг. 4). Путем литья или иным способом формируя внутреннюю трубу 17 а с образованными за одно целое ребрами 22 а на ней, можно получить реальную экономию производственных затрат на изготовление фильтра. В этом варианте осуществления внешняя труба 18 просто расположена поверх внутренней трубы 17 а с герметиком,проложенным между наружными краями ребер 22 а и внешней трубой 18. При типичной операции гравийной засыпки с использованием настоящего изобретения фильтр 10 собирают и опускают в ствол скважины 11 по спусковой колонне 16, пока он не расположится рядом с формацией 12, и устанавливают паккер 28, как должно быть понятно из данной области техники. Затем суспензию гравия (стрелки 33 на фиг. 1) закачивают вниз по спусковой колонне 16, наружу через окна 32 в переходе 34 и в кольцевое пространство 35 скважины, которое окружает скважинный фильтр 10. Впускное отверстие (отверстия) 23 в верхней пластине 21 открыто, чтобы также принимать суспензию гравия, когда она поступает в кольцевое пространство 35 скважины. Когда суспензия гравия течет вниз в кольцевом пространстве 35 вокруг фильтра 10, она теряет жидкость в формацию 12 и/или непосредственно через фильтр. Переносимый суспензией гравий осаждается и собирается в кольцевом пространстве 35 скважины, образуя гравийную засыпку вокруг фильтра 10. Если из суспензии теряется слишком много жидкости прежде, чем заполнится кольцевое пространство 35 скважины, в нем возможно образование песчаной пробки (не показанной), блокирующей дальнейшее протекание через него, что, в свою 8 очередь, препятствует дальнейшему заполнению кольцевого пространства ниже пробки. В настоящем изобретении, если песчаная пробка образуется прежде, чем закончится гравийная засыпка, то суспензия гравия свободно продолжает течь вниз через сторону дополнительного протока фильтра 10 и наружу из располагаемых в ней на расстоянии выпускных отверстий 20, обходя благодаря этому пробку и завершая гравийную засыпку. Во время операции гравийной засыпки гравий не может течь в базовую трубу 17 из-за спирального провода 30,который, хотя и обеспечивает возможность протекания текучих сред сквозь него, эффективно блокирует прохождение гравия. Кроме того,поскольку не имеется впускных отверстий в верхней пластине 21 на производственной стороне фильтра 10, гравий не может проходить на производственную сторону кольцевого пространства 19. После завершения операции гравийной засыпки удаляют переход 34 в спусковой колонне 16, которую, в свою очередь, обычно заменяют на насосно-компрессорную колонну (не показанную). После этого скважину вводят в эксплуатацию, после чего текучая среда протекает из формации 12 через гравийную засыпку, окружающую фильтр, между витками спирального провода 30 и в базовую трубу 17 через перфорации в трубах 18 и 17, из которых текучая среда затем доставляется к поверхности через насосно-компрессорную колонну (не показанную), которая, в свою очередь, жидкостным образом соединена с базовой трубой 17. Распределение гравия непосредственно в различные уровни в кольцевом пространстве 35 скважины из дополнительного протока внутри фильтра 10 обеспечивает лучшее распределение гравия по всему промежутку заполнения, особенно когда песчаные пробки образуются в кольцевом пространстве до размещения всего гравия. Кроме того, поскольку дополнительный проток образован между концентрическими трубами и поэтому расположен внутри фильтра 10, он защищен от повреждения и неправильного использования во время манипулирования и установки фильтра гравийной засыпки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Скважинный фильтр, содержащий базовую трубу, имеющую перфорированную сторону и сплошную сторону, внешнюю трубу с большим диаметром, концентрически расположенную поверх базовой трубы, вследствие чего образуется кольцевое пространство между ними, при этом внешняя труба имеет перфорированную сторону и сплошную сторону, радиально выровненную с перфорированной стороной и сплошной стороной соответственно базовой трубы, когда упомянутые трубы размещены концентрически, средство уплотнения для за 9 крывания верхнего конца кольцевого пространства, средство, расположенное внутри кольцевого пространства, для изолирования выровненных в радиальном направлении перфорированных сторон базовой трубы и внешней трубы от выровненных в радиальном направлении сплошных сторон базовой трубы и внешней трубы, причем перфорированные стороны базовой трубы и внешней трубы образуют производственную сторону скважинного фильтра, и сплошные стороны базовой трубы и внешней трубы образуют сторону дополнительного протока скважинного фильтра, средство для обеспечения возможности прохождения текучей среды на производственную сторону фильтра при блокировании потока твердых веществ в производственной стороне фильтра, по меньшей мере, одно выпускное отверстие в стороне дополнительного потока скважинного фильтра и впускное отверстие, открывающееся на верхнем конце кольцевого пространства, для обеспечения возможности прохождения твердых веществ только на сторону дополнительного протока скважинного фильтра. 2. Скважинный фильтр по п.1, в котором средство для прохождения текучей среды на производственную сторону при блокировании потока твердых веществ содержит непрерывный отрезок провода, обернутого вокруг наружной поверхности внешней трубы, в котором каждый виток провода расположен на расстоянии от смежных витков для создания каналов для прохождения текучей среды между витками провода. 3. Скважинный фильтр по п.1, в котором средство для изолирования производственной стороны от стороны дополнительного потока содержит множество ребер, проходящих в продольном направлении через кольцевое пространство и между базовой трубой и внешней трубой, разнесенных на расстояние друг от друга в радиальном направлении внутри кольцевого пространства для деления кольцевого пространства между производственной стороной и стороной дополнительного протока. 4. Скважинный фильтр по п.3, в котором множество ребер содержит пару ребер, расположенных диаметрально напротив друг друга внутри кольцевого пространства. 5. Скважинный фильтр по п.3, в котором ребро имеет внутреннюю кромку, прикрепленную к базовой трубе, и внешнюю кромку, помещенную внутри соответственного, идущего в продольном направлении паза, образованного во внутренней стенке внешней трубы. 6. Скважинный фильтр по п.3, в котором множество ребер содержит множество ребер,образованных за одно целое на внутренней трубе. 7. Скважинный фильтр по п.3, который дополнительно содержит герметичное средство для закрытия нижнего конца кольцевого пространства. 10 8. Скважинный фильтр по п.1, в котором,по меньшей мере, одно выпускное отверстие содержит множество выпускных отверстий,разнесенных на расстояние по всей длине сплошной стороны внешней трубы. 9. Скважинный фильтр по п.8, содержащий упрочненную вставку, расположенную внутри каждого из множества разнесенных на расстояние выпускных отверстий. 10. Способ сборки скважинного фильтра,содержащий расположение базовой трубы внутри внешней трубы с большим диаметром для образования кольцевого пространства между трубами, выполнение перфораций вдоль длины базовой трубы и внешней трубы, но только по участку соответственной периферии каждой трубы для обеспечения каждой трубы перфорированной радиальной секцией и неперфорированной радиальной секцией, которые радиально выравнивают соответственно, когда упомянутые трубы располагают концентрически, изолирование участка кольцевого пространства, находящегося рядом с выровненными перфорированными радиальными секциями упомянутых труб,от участка кольцевого пространства, находящегося рядом с выровненными неперфорированными радиальными секциями упомянутых труб,закрывание верхнего края кольцевого пространства, выполнение впускного отверстия через верхний конец кольцевого пространства только в кольцевое пространство рядом с неперфорированными радиальными секциями упомянутых труб для обеспечения возможности прохождения твердых веществ в неперфорированные радиальные секции упомянутых труб и выполнение, по меньшей мере, одного выпускного отверстия через неперфорированную радиальную секцию внешней трубы для выхода твердых веществ. 11. Способ по п.10, содержащий обертывание провода вокруг внешней трубы, оставляя пространство между смежными витками провода для образования каналов между ними, обеспечивающих прохождение по ним текучей среды при блокировании прохождения через них твердых веществ. 12. Способ по п.11, в котором базовую трубу и внешнюю трубу обеспечивают перфорациями перед помещением базовой трубы внутрь внешней трубы. 13. Способ по п.11, содержащий выполнение дополнительных выпускных отверстий через неперфорированную радиальную секцию внешней трубы, которые разнесены на расстояние в продольном направлении по всей длине внешней трубы. 14. Способ по п.13, содержащий изолирование участков кольцевого пространства, находящихся рядом с выровненными перфорированными и неперфорированными радиальными секциями базовой трубы и внешней трубы, путем крепления одной кромки каждого множест 11 ва радиально разнесенных на расстояние ребер к базовой трубе, и расположение другой кромки каждого ребра в соответственном, идущем в продольном направлении пазу, образованном во внутренней стенке внешней трубы. 15. Способ по п.13, содержащий изолирование участков кольцевого пространства, находящихся рядом с выровненными перфорированными и неперфорированными радиальными 12 секциями базовой трубы и внешней трубы, разнесенными на расстояние в радиальном направлении ребрами, которые образованы за одно целое на базовой трубе и проходят радиально в сцепление с внешней трубой. 16. Способ по п.15, дополнительно содержащий закрытие нижнего конца кольцевого пространства.

МПК / Метки

МПК: E21B 43/04

Метки: внутренний, скважинный, фильтр, проток, имеющий, дополнительный

Код ссылки

<a href="https://eas.patents.su/7-2841-skvazhinnyjj-filtr-imeyushhijj-vnutrennijj-dopolnitelnyjj-protok.html" rel="bookmark" title="База патентов Евразийского Союза">Скважинный фильтр, имеющий внутренний дополнительный проток</a>

Предыдущий патент: Химические средства для нефтяных и газовых месторождений

Следующий патент: Крепежные элементы

Случайный патент: Микропроцессорная управляющая система с резервированием для управления системой для регулирования и защиты турбины