Способ и устройство для гомогенизации и стабилизации железосодержащего остатка

Номер патента: 24374

Опубликовано: 30.09.2016

Авторы: Лахтинен Марко, Лехтинен Лена, Хаакана Тимо, Нюман Брор, Тиихонен Яри

Формула / Реферат

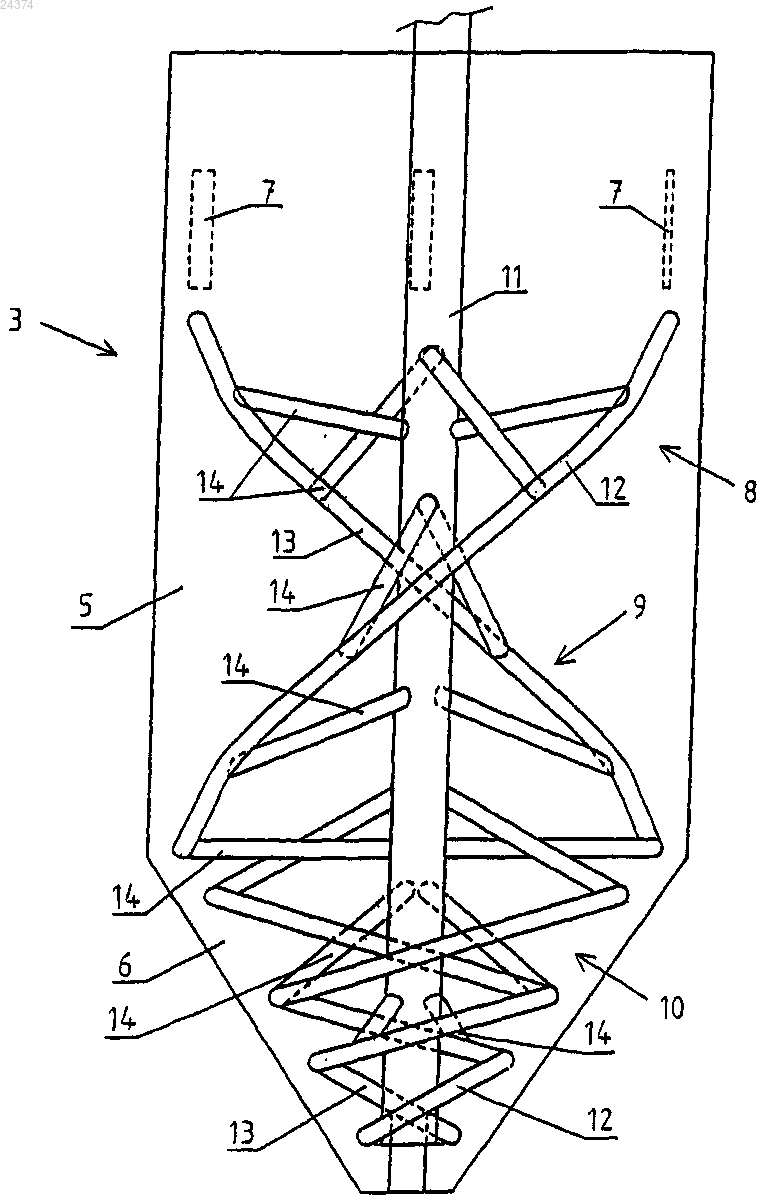

1. Устройство преобразования железосодержащего остатка, включающего небольшое количество растворимых тяжелых металлов, который образуется в гидрометаллургическом процессе, в стабильную гомогенизированную пастообразную массу с помощью нейтрализующего агента, содержащее реактор стабилизации, у которого верхняя секция (5) имеет цилиндрическую форму, а нижняя секция (6) имеет форму сужающегося книзу конуса; реактор снабжен мешалкой (8), содержащей по меньшей мере два спиральных стержня (12, 13), охватывающих вал (11) и закрепленных на нем с помощью кронштейнов (14), причем спиральные стержни расположены симметрично относительно друг друга и отношение диаметра мешалки к диаметру реактора стабилизации составляет 0,75-0,99, а реактор стабилизации выполнен с возможностью беспрепятственного прохождения среды через него.

2. Устройство по п.1, отличающееся тем, что мешалка (8) выполнена из двух секций (9, 10), при этом верхняя секция (9) мешалки, в которой расстояние от спиральных стержней (12, 13) до вала (11) одинаковое по всей высоте секции мешалки, размещена в цилиндрической секции (5) реактора стабилизации, а нижняя секция (10) мешалки, в которой расстояние от спиральных стержней (12, 13) до вала (11) конусообразно уменьшается к низу мешалки, расположена в секции реактора, имеющей форму сужающегося книзу конуса.

3. Устройство по п.1 или 2, отличающееся тем, что количество кронштейнов (14), удерживающих спиральные стержни (12, 13) на различных уровнях высоты, составляет 4-8.

4. Устройство по п.2, отличающееся тем, что спиральные стержни верхней и нижней секций мешалки смещены относительно друг друга.

5. Устройство по п.1 или 2, отличающееся тем, что спиральные стержни (12, 13) проходят вокруг вала (11) на 0,5-2 оборота.

6. Устройство по п.1 или 2, отличающееся тем, что угол шага спиральных стержней относительно горизонтали составляет 15-45°, предпочтительно 25-35°.

7. Устройство по п.1 или 2, отличающееся тем, что кронштейны (14) в мешалке (9, 10) расположены под углом 0-65° относительно горизонтали в зависимости от местоположения кронштейна в мешалке или секции мешалки.

8. Устройство по п.1 или 2, отличающееся тем, что отношение диаметра мешалки к диаметру реактора стабилизации составляет 0,85-0,95.

9. Устройство по п.1, отличающееся тем, что в верхней секции реактора (3) стабилизации размещены направляющие пластины, которые направлены наклонно внутрь от краев реактора, чтобы направлять поток суспензии, и проходят внутрь на расстоянии, которое составляет 3-8% от диаметра реактора.

10. Способ преобразования железосодержащего остатка, образовавшегося в гидрометаллургическом процессе, включающего небольшое количество растворимых тяжелых металлов, в стабильную форму с помощью нейтрализующего агента и с использованием устройства по п.1, включающий следующие стадии:

первоначального отмучивания (2) остатка;

загрузки отмученного остатка по меньшей мере в один реактор (3) стабилизации или гомогенизации,

направления в реактор (3) стабилизации или гомогенизации нейтрализующего агента (4) и

однородного перемешивания остатка и нейтрализующего агента с помощью спиральной мешалки (8), где отношение диаметра мешалки (8) к диаметру реактора (3) составляет 0,75-0,99.

11. Способ по п.10, отличающийся тем, что нейтрализующий агент подают в реактор стабилизации в порошкообразной форме.

12. Способ по п.10, отличающийся тем, что нейтрализующий агент подают в реактор стабилизации в форме суспензии.

13. Способ по п.10, отличающийся тем, что нейтрализующий агент является соединением кальция и/или магния.

Текст

СПОСОБ И УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ И СТАБИЛИЗАЦИИ ЖЕЛЕЗОСОДЕРЖАЩЕГО ОСТАТКА Способ и устройство преобразования железосодержащего остатка, образовавшегося в гидрометаллургическом процессе, включающего небольшое количество растворимых тяжелых металлов, в стабильную форму с помощью нейтрализующего агента. Остаток отмучивают и отмученный остаток подают по меньшей мере в один реактор (3) стабилизации или гомогенизации,в который также направляют нейтрализующий агент, и осуществляют однородное перемешивание остатка и нейтрализующего агента с помощью спиральной мешалки (8), причем отношение диаметра мешалки к диаметру реактора составляет 0,75-0,99. Область техники Изобретение относится к способу и устройству преобразования железосодержащего остатка, образовавшегося в гидрометаллургическом процессе, включающего небольшое количество растворимых тяжелых металлов, в стабильную форму с помощью нейтрализующего агента. Остаток отмучивают и отмученный остаток подают по меньшей мере в один реактор стабилизации и гомогенизации, в который также направляют нейтрализующий агент. Однородное перемешивание остатка и нейтрализующего агента осуществляют с помощью спиральной мешалки, причем отношение диаметра мешалки к диаметру реактора составляет 0,75-0,99. Уровень техники Твердые отходы гидрометаллургических процессов, такие как различные виды железистых осадков и остатки от выщелачивания, обычно содержат небольшое количество растворимых тяжелых металлов,таких как цинк, кадмий, кобальт, никель, мышьяк и сурьма. Эти виды отходов требуют предварительной обработки, при которой их стабилизируют перед хранением в месте сброса отходов, чтобы тяжелые металлы не растворялись из отходов. Известные способы предварительной обработки, осуществляемые либо по отдельности, либо совместно, включают, например, промывку отходов, нейтрализацию и осаждение металлов в виде гидроксидов, осаждение металлов в виде сульфидов, изоляцию места сброса отходов от грунтовых вод и связывание растворимых соединений, например, с помощью цемента, фосфата или извести. Сульфидное осаждение является одним из эффективных способов связывания тяжелых металлов,но дополнительные расходы, которые влечет за собой способ, а также большое количество воды, мигрирующей к месту сброса отходов могут рассматриваться как недостатки этого способа. Из-за большого количества вовлекаемой воды, необходимо обеспечивать многослойные стенки и систему водосбора в месте сброса отходов для предотвращения утечки воды из места сброса в грунтовые воды. Процесс производства цинка является одним из типичных процессов, при котором образуются железосодержащие отходы. Процесс производства из сульфидного цинкового концентрата, в соответствии с одним из подходов, включает обжиг концентрата, выщелачивание продукта обжига, т.е. полученного оксида цинка, где оксид цинка выщелачивают раствором, содержащим серную кислоту, с получением раствора сульфата цинка при так называемом нейтральном выщелачивании. Раствор сульфата цинка обычно направляют, через стадию очистки раствора, на электролитическое извлечение. Нерастворимый остаток от нейтрального выщелачивания состоит из феррита цинка и серы, полученных при обжиге, и остаток обрабатывают на стадии выщелачивания сильной кислотой для выщелачивания феррита, чтобы обеспечить извлечение связанного с ним цинка. Железо осаждают в виде ярозита, гетита и гематита, чаще всего в виде ярозита. Часто остаток подвергают флотации для отделения серы от осажденного железа. Сульфидный цинковый концентрат также можно направлять, например, на стадию выщелачивания сильной кислотой, минуя стадию обжига, или весь процесс выщелачивания концентрата можно выполнять без обжига, и тогда образующийся отработанный остаток содержит как железо, так и серу из концентрата. Утилизацию железистого остатка, образующегося в процессе выщелачивания концентрата цинка и других равноценных металлов следует проводить с обеспечением насколько возможно низкой растворимости конечного остатка или отходов, чтобы какое-либо небольшое количество тяжелых металлов, которое может присутствовать в этом остатке, не вызывало проблем. Гематит обладает очень низкой растворимостью, но его получение обычно требует условий автоклава, что увеличивает стоимость процесса. Были предприняты попытки решения проблемы хранения железистого остатка, например, как представлено в CA 1079496 и Ek C. "Jarosite treatment and disposal by 'Jarochaux' process" Int. Symposium onJarochaux. В соответствии с этим способом железистый остаток, который может представлять собой ярозит или другие возможные соединения железа, смешивают с соединением кальция. Соединение кальция может представлять собой, например, негашеную известь, гашеную известь или известковое молоко. В результате физико-химических реакций получают сферические образования диаметром 1-20 см. Сульфат в железистом остатке вступает в реакцию с кальцием и образует гипс, который, в свою очередь, образует каркас внутри образования ярозита и оболочку вокруг образования. Способ состоит из следующих стадий: первая стадия представляет собой фильтрацию, за которое следует отмучивание до содержания твердых веществ приблизительно 50 г/л, после этого проводят сгущение и фильтрацию нижнего потока сгустителя (содержание твердых веществ приблизительно 200 г/л), сушку воздухом остатка на фильтре,после которой влагосодержание составляет приблизительно 35%. С фильтра остаток направляют с помощью ленточного конвейера в шнековый смеситель, в который также подают известковую пыль. Когда железистый остаток представляет собой в основном ярозит, количество добавляемой извести (CaO) составляет 6-16% от количества сухих твердых веществ отработанного остатка. Когда отработанный остаток представляет собой гетит, требуемое количество извести меньше. В соответствии с примерами, приведенными в патентной публикации, реактор для смешивания остатка и извести представляет собой реактор в форме лотка, снабженный двумя лопастными мешалками, вращающимися противоположно друг другу. В соответствии со способом, описанным в IT 1290886, содержащие тяжелые металлы отходы стабилизируют путем добавления гидроксида кальция, ортофосфорной кислоты или ее солей в отходы в виде водного раствора, и при необходимости, воды, чтобы получить пастообразную массу однородной консистенции. Недостаток этого способа состоит в том, что отходы необходимо высушить перед хранением в месте сброса отходов. Нейтрализация известью подходит почти для всех видов отходов, и даже старые места для сброса отходов можно обрабатывать добавлением извести. Однако способ имеет недостаток в том, что образующиеся отходы не имеют однородного качества. В результате неоднородной нейтрализации, часть материала не подвергается нейтрализации и в части материала pH может возрасти настолько высоко, что это приведет к разложению ярозита. Еще одним способом, предназначенным для утилизации железистого остатка, в особенности ярозита, является процесс Jarofix, который описан, например, в Seyer S. et al. "Jarofix: Addressing Iron Disposalin the Zinc Industry", JOM, December 2001, pages 32-35. В начальной части способ подобен процессу Jarochaux, описанному выше, т.е. остаток ярозита отмучивают, сгущают и известь смешивают с остатком, но после этого к остатку дополнительно добавляют цемент для связывания остатка. Цемент обеспечивает длительную физическую и химическую стабилизацию железистого остатка. Конечно, применение цемента в качестве связующего вещества хорошо стабилизирует ярозит, но также приводит к существенному увеличению стоимости способа. В FI 84787 описан смесительный реактор и мешалка, установленная в нем, и аппарат предназначен для перемешивания двух жидкостей или жидкости и твердого вещества и одновременного отделения жидкости либо от другой жидкости, либо от твердого вещества. Аппарат представляет собой трехсекционный реактор, верхняя секция которого имеет цилиндрическую форму, секция, расположенная ниже,имеет коническую форму, а самая нижняя секция представляет собой трубчатую коллекторную часть. На краях реактора расположены перегородки. Мешалка состоит из двух трубчатых змеевиков, окружающих вал, и защитного конуса, закрепленного в нижней части мешалки, который предназначен для предотвращения поступления потока в реакционную зону и засасывания капель жидкости вверх. Диаметр мешалки составляет 0,5-0,75 от диаметра реактора, и это означает, что на практике зона перемешивания составляет только половину объема реактора. Мешалка также проходит в коническую секцию реактора и расстояние от трубчатых змеевиков до вала мешалки соответственно снижается так, что отношение диаметра мешалки к диаметру реактора остается на прежнем уровне. Реактор и мешалка предназначены для перемешивания либо двух жидкостей, либо жидкости и твердого вещества, и из описание оборудования понятно, что содержание твердого вещества в какой-либо суспензии, которая может быть получена, не очень высоко. Перемешивание в нижней секции смесителя менее интенсивное, так что фазы разделяются после реакций, протекающих в ходе перемешивания. Назначением нижней секции реактора является предотвращения миграции твердого вещества в верхнюю секцию реактора. Целью настоящего изобретения является устранение недостатков вышеописанных способов и обеспечение способа и устройства, позволяющих получить из железистого остатка пастообразную массу отходов однородного качества с очень высоким содержанием твердых веществ, которую легко хранить, с помощью нейтрализующего агента. Если в отходах не содержится вредных соединений, их можно использовать в качестве улучшителей почвы. После обработки, гомогенную пастообразную массу отходов транспортируют непосредственно к месту сброса отходов, где она затвердевает с образованием твердой массы без выделения раствора из массы на месте. В соответствии со способом, дополнительное преимущество стабилизированного материала состоит в том, что поверхность контакта дождевой воды и стабилизированной пастообразной массы отходов значительно меньше, чем в случае порошкообразных или пылевидных отходов. Краткое описание изобретения Изобретение относится к способу преобразования железосодержащего остатка, образовавшегося в гидрометаллургическом процессе, включающего небольшое количество тяжелых металлов, в стабильную форму с помощью нейтрализующего агента, в котором сначала осуществляют отмучивание остатка. Отмученный остаток подают по меньшей мере в один реактор для стабилизации или гомогенизации, в который также направляют нейтрализующий агент, и осуществляют однородное перемешивание остатка и нейтрализующего агента с помощью спиральной мешалки, причем отношение диаметра мешалки к диаметру реактора составляет 0,75-0,99. В соответствии с одним из воплощений изобретения нейтрализующий агент подают в реактор для стабилизации в порошкообразной форме. В соответствии с другим воплощением изобретения нейтрализующий агент подают в реактор для стабилизации в форме суспензии. Обычно в способе в соответствии с изобретением нейтрализующий агент является соединением кальция и/или магния. Изобретение также относится к устройству для преобразования железосодержащего остатка, образовавшегося в гидрометаллургическом процессе, включающего небольшое количество тяжелых металлов, в стабильную форму с помощью нейтрализующего агента, где сначала осуществляют отмучивание остатка в реакторе отмучивания. Отмученный остаток подают по меньшей мере в один реактор стабилизации или гомогенизации, верхняя секция которого имеет цилиндрическую форму, а нижняя секция имеет форму сужающегося книзу конуса, и остаток и нейтрализующий агент подают в верхнюю секцию реактора, а гомогенную пастообразную массу извлекают из нижней секции реактора; реактор снабжен мешалкой, содержащей по меньшей мере два спиральных стержня, выполненных с возможностью вращения вокруг вала, закрепленных на валу с помощью кронштейнов и размещенных симметрично друг относительно друга, причем отношение диаметр мешалки к диаметру реактора составляет 0,75-0,99. В соответствии с одним воплощением изобретения мешалка выполнена из двух секций, где верхняя секция, в которой расстояние от спиральных стержней до вала является одинаковым по всей высоте секции мешалки, расположена в цилиндрической секции реактора, а нижняя секция, в которой расстояние от спиральных стержней до вала уменьшается конусообразно к низу мешалки, расположена в сужающейся книзу конусообразной секции реактора. В соответствии с одним воплощением изобретения число кронштейнов, удерживающих спиральные стержни на различных уровнях высоты, составляет 4-8. Обычно кронштейны мешалки расположены под углом 0-65 относительно горизонтали, в зависимости от местоположения кронштейнов в мешалке или секции мешалки. Когда мешалка в соответствии с изобретением выполнена из двух секций, спиральные стержни верхней и нижней секций мешалки предпочтительно смещены друг относительно друга. Обычно в устройстве по изобретению спиральные стержни реактора проходят вокруг вала на 0,5-2 оборота и угловой шаг спиральных стержней составляет 15-45 относительно горизонтали, предпочтительно 25-35. В соответствии с одним воплощением изобретения отношение диаметра мешалки к диаметру реактора составляет 0,85-0,95. В соответствии с одним исполнением устройства по изобретению направляющие пластины, направленные наклонно внутрь от края реактора, размещены в верхней секции реактора нейтрализации,чтобы направлять поток суспензии, и они проходят внутрь на расстояние, которое составляет 3-8% от диаметра реактора. Перечень чертежей На фиг. 1 представлена технологическая схема способа, и на фиг. 2 представлено вертикальное сечение реактора с перемешиванием и мешалки согласно изобретению. Подробное описание изобретения Изобретение относится к способу и устройству для нейтрализации и стабилизации отработанного остатка, содержащего железо и небольшое количество тяжелых металлов. В соответствии с изобретением стабилизацию осуществляют посредством способа, в котором отработанный остаток стабилизируют с получением гомогенной пастообразной массы отходов так, что вся полученная масса имеет однородный размер и содержит не только каркас, но и оболочку из извести. Отработанный остаток может содержать,помимо ярозитового железистого остатка, например, содержащий серу остаток, образовавшийся при прямом выщелачивании цинка. Помимо ярозита, железистый остаток также может быть сформирован из других соединений железа, таких как гетит или гидроксиды. Железосодержащий отработанный остаток также может иметь свое происхождение из других процессов, отличных от производства цинка, хотя было обнаружено что он особенно подходит для данного способа. Поскольку пастообразная масса отходов не содержит каких-либо вредных соединений, она может быть использована, например, в качестве улучшителя почвы. Термины "реактор нейтрализации" и "реактор стабилизации", используемые в тексте описания,подразумевают один и тот же реактор и, подобным образом, термины "нейтрализующий агент" и "стабилизирующий агент" относятся к одному и тому же веществу. Упрощенная технологическая схема способа представлена на фиг. 1. На первой стадии способа фильтрационный осадок отработанного остатка 1 отмучивают в реакторе 2 отмучивания с получением гомогенной суспензии. В зависимости от влагосодержания остатка отмучивание можно выполнять в воде, содержащейся в фильтруемом остатке, или путем добавления дополнительного количества воды. Отмученный остаток подают, например, с помощью шлангового насоса, в реактор 3 стабилизации или гомогенизации, в котором осуществляют нейтрализацию с использованием подходящего нейтрализующего или стабилизирующего агента 4, например, подходящего соединения кальция и/или магния. Стабилизирующий агент зависит от состава обрабатываемых отходов. Стабилизирующий агент можно подавать либо в сухом виде, либо в виде водной суспензии, и его предпочтительно подают внутрь суспензии. Помимо сухого стабилизирующего агента, также в реактор можно подавать воду, если требуется. Может быть обеспечен один или несколько реакторов стабилизации. Стабилизированную и гомогенную пастообразную массу 6 отходов извлекают из нижней секции реактора с использованием, например, шлангового насоса. На первой стадии способа по изобретению остаток, поступающий с фильтра, отмучивают в реакторе 2 отмучивания с получением гомогенной смеси. На этой стадии не добавляют стабилизирующего агента. Таким образом обеспечивают то, что стабилизируемый отработанный остаток всегда имеет однородное качество перед приведением его в контакт со стабилизирующим агентом. По этой причине, реакции между отработанным остатком и стабилизирующими химическими веществами в реакторе стабилизации протекают контролируемым образом. Способ по изобретению позволяет устранить недостатки вышеописанных способов, такие как колебание pH, вызываемое неравномерной нейтрализацией. Слишком высокое значение pH может приводить к разложению стабилизируемого материала, например, ярозита. Контролируемые реакции стабилизации приводят к получению гомогенной пастообразной массы отходов, которую перемещают непосредственно к месту сброса отходов, где она затвердевает с образованием твердой массы, без выделения раствора из массы в месте отходов. В вышеописанных способах плохо контролируемые реакции приводят к образованию неоднородных фрагментов, которые могут иметь диаметр до 20 см, но, с другой стороны, и к образованию пылевидного материала. Согласно способу, дополнительное преимущество стабилизированного, гомогенного материала состоит в обеспечении значительно меньшей поверхности контакта между дождевой водой и стабилизированными отходами, по сравнению с порошкообразными или пылевидными отходами. Как представлено на фиг. 2 более подробно, верхняя секция 5 реактора 3 стабилизации предпочтительно выполнена в виде вертикального цилиндра, а нижняя секция 6 выполнена в виде сужающегося к низу конуса. Угол конуса предпочтительно составляет 45-75. Суспензию, предназначенную для стабилизации, подают в верхнюю секцию реактора, где предпочтительно размещены направляющие пластины 7 для направления потока к центру. Пластины проходят от края реактора наклонно внутрь на расстояние,которое составляет приблизительно 3-8% от диаметра реактора. Нейтрализованную и стабилизированную пастообразную массу отходов извлекают со дна конической нижней секции либо под действием силы тяжести, либо принудительно. Реактор нейтрализации снабжен мешалкой 8, которая в воплощении,представленном на фиг. 2, выполнена из двух секций, верхней секции 9 перемешивания и нижней секции 10 перемешивания. Обе секции мешалки прикреплены к одному вертикальному валу 11. В соответствии со второй альтернативой, мешалка выполнена как единое целое.(Обе) секции мешалки содержат по меньшей мере два спиральных стержня 12 и 13, охватывающих вал и закрепленных на нем. Спиральные стержни размещены симметрично относительно друг друга, так что расстояние от вала одинаковое на одной высоте. Угол шага спиральных стержней составляет 15-45 относительно горизонтали, предпочтительно 25-35. Спиральные стержни закреплены на валу 11 с помощью кронштейнов 14, которые расположены на 2-6 различных уровнях высоты в каждой секции мешалки, в зависимости от высоты секции мешалки. В частности, количество кронштейнов в верхней секции приблизительно составляет 3-6. Когда мешалка является односекционной, кронштейны расположены на 4-8 различных уровнях высоты. В каждой секции мешалки кронштейны расположены под углом 065 относительно горизонтали, в зависимости от местоположения кронштейна в мешалке. Кронштейны действуют не только как удерживающие элементы для спиральных стержней, но и как смесительные элементы в центральной секции реактора, и они способствуют достижению гомогенного перемешивания. В верхней секции мешалки расстояние от спиральных стержней до вала одинаковое по всей секции мешалки, а в нижней секции мешалки расстояние от спиральных стержней до вала конусообразно уменьшается к низу мешалки. Мешалка 8 размещена в реакторе 3 так, что нижняя коническая секция 10 перемешивания расположена в конической секции 6 реактора. Когда мешалка выполнена как единое целое, спиральные стержни расположены проходят непрерывно от дна до верха. Когда мешалка выполнена из двух секций перемешивания, спиральные стержни в нижней секции мешалки предпочтительно смещены относительно спиральных стержней верхней секции мешалки. Отношение диаметра мешалки или секций мешалки к диаметру реактора составляет приблизительно 0,75-0,99, предпочтительно 0,85-0,95,так что весь материал в реакторе перемешивается равномерно. В реакторе стабилизации отсутствуют перегородки или защитные конусы, поскольку либо перемешиваемые материалы являются пастообразными, либо нейтрализующий агент представляет собой порошкообразное твердое вещество и получаемый продукт является пастообразным. В зависимости от высоты реактора, спиральные стержни проходят вокруг вала на 0,5-2 оборота. Мешалка предпочтительно покрыта подходящим материалом, препятствующим прилипанию, таким как тефлон. Выполненные испытания показали, что мешалка, содержащая спиральные стержни и кронштейны для них, позволяет перемешивать обрабатываемый железистый остаток и нейтрализующий агент очень однородно с получением пастообразной массы, в которой нельзя провести различие между отдельными частицами железистого остатка и нейтрализующего агента. Также установлено, что образуемые отходы очень стабильны, так что количество тяжелых металлов, преходящих из них в раствор, ниже установленных нормативами величин. Примеры Пример 1 Фильтрационный осадок отработанного остатка, содержащий как ярозит, так и элементарную серу,отмучивали в реакторе отмучивания с получением гомогенной суспензии. Влагосодержание отработанного остатка составляло 39%. Суспензию перекачивали с расходом 120 л/ч из реактора отмучивания в реактор стабилизации, в который с расходом 29 кг/ч подавали сухой гидроксид кальция. В ходе подачи гидроксида кальция в реактор стабилизации добавляли воду с расходом 8 л/ч. Полезный объем реактора стабилизации составлял 30 дм 3. Стабилизацию осуществляли при комнатной температуре. Непрерывный процесс проводили в течение 5 ч. В ходе проведения процесса 200 л полученных стабилизированных отходов собирали в бочки. В ходе проведения процесса из стабилизированных отходов отбирали образцы. Стабилизированный материал выливали на плоское основание, на котором отслеживали поведение материала. Материал оставляли затвердевать в течении ночи. Материал затвердевал и из него не выступала вода. Невозможно было различить отдельные частицы железистого остатка и нейтрализующего агента в расколотых и затвердевших кусках. Затвердевшую, стабилизированную пастообразную массу отходов подвергали испытанию на растворимость в соответствии со стандартом EN-12457-3 Европейского Союза. Результаты испытаний были ниже пределов, установленных в директиве Европейского союза для опасных отходов. Пример 2 В примере одну из описанных схем испытаний повторяли с тем отличием, что реактор стабилизации по изобретению заменяли шнековым смесителем. В результате получали комковатые неоднородные отходы, в которых можно было отчетливо различить непрореагировавшую известь. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство преобразования железосодержащего остатка, включающего небольшое количество растворимых тяжелых металлов, который образуется в гидрометаллургическом процессе, в стабильную гомогенизированную пастообразную массу с помощью нейтрализующего агента, содержащее реактор стабилизации, у которого верхняя секция (5) имеет цилиндрическую форму, а нижняя секция (6) имеет форму сужающегося книзу конуса; реактор снабжен мешалкой (8), содержащей по меньшей мере два спиральных стержня (12, 13), охватывающих вал (11) и закрепленных на нем с помощью кронштейнов(14), причем спиральные стержни расположены симметрично относительно друг друга и отношение диаметра мешалки к диаметру реактора стабилизации составляет 0,75-0,99, а реактор стабилизации выполнен с возможностью беспрепятственного прохождения среды через него. 2. Устройство по п.1, отличающееся тем, что мешалка (8) выполнена из двух секций (9, 10), при этом верхняя секция (9) мешалки, в которой расстояние от спиральных стержней (12, 13) до вала (11) одинаковое по всей высоте секции мешалки, размещена в цилиндрической секции (5) реактора стабилизации, а нижняя секция (10) мешалки, в которой расстояние от спиральных стержней (12, 13) до вала (11) конусообразно уменьшается к низу мешалки, расположена в секции реактора, имеющей форму сужающегося книзу конуса. 3. Устройство по п.1 или 2, отличающееся тем, что количество кронштейнов (14), удерживающих спиральные стержни (12, 13) на различных уровнях высоты, составляет 4-8. 4. Устройство по п.2, отличающееся тем, что спиральные стержни верхней и нижней секций мешалки смещены относительно друг друга. 5. Устройство по п.1 или 2, отличающееся тем, что спиральные стержни (12, 13) проходят вокруг вала (11) на 0,5-2 оборота. 6. Устройство по п.1 или 2, отличающееся тем, что угол шага спиральных стержней относительно горизонтали составляет 15-45, предпочтительно 25-35. 7. Устройство по п.1 или 2, отличающееся тем, что кронштейны (14) в мешалке (9, 10) расположены под углом 0-65 относительно горизонтали в зависимости от местоположения кронштейна в мешалке или секции мешалки. 8. Устройство по п.1 или 2, отличающееся тем, что отношение диаметра мешалки к диаметру реактора стабилизации составляет 0,85-0,95. 9. Устройство по п.1, отличающееся тем, что в верхней секции реактора (3) стабилизации размещены направляющие пластины, которые направлены наклонно внутрь от краев реактора, чтобы направлять поток суспензии, и проходят внутрь на расстоянии, которое составляет 3-8% от диаметра реактора. 10. Способ преобразования железосодержащего остатка, образовавшегося в гидрометаллургическом процессе, включающего небольшое количество растворимых тяжелых металлов, в стабильную форму с помощью нейтрализующего агента и с использованием устройства по п.1, включающий следующие стадии: первоначального отмучивания (2) остатка; загрузки отмученного остатка по меньшей мере в один реактор (3) стабилизации или гомогенизации,направления в реактор (3) стабилизации или гомогенизации нейтрализующего агента (4) и однородного перемешивания остатка и нейтрализующего агента с помощью спиральной мешалки(8), где отношение диаметра мешалки (8) к диаметру реактора (3) составляет 0,75-0,99. 11. Способ по п.10, отличающийся тем, что нейтрализующий агент подают в реактор стабилизации в порошкообразной форме. 12. Способ по п.10, отличающийся тем, что нейтрализующий агент подают в реактор стабилизации в форме суспензии. 13. Способ по п.10, отличающийся тем, что нейтрализующий агент является соединением кальция и/или магния.

МПК / Метки

МПК: C22B 3/00, B09B 3/00, B01F 7/24

Метки: гомогенизации, стабилизации, устройство, способ, остатка, железосодержащего

Код ссылки

<a href="https://eas.patents.su/7-24374-sposob-i-ustrojjstvo-dlya-gomogenizacii-i-stabilizacii-zhelezosoderzhashhego-ostatka.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для гомогенизации и стабилизации железосодержащего остатка</a>

Предыдущий патент: Продукт на основе молока, имеющий сетчатую структуру

Следующий патент: Соединения, предназначенные для лечения респираторно-синцитиальных вирусных инфекций

Случайный патент: Замещенные пиразолохиназолиновые производные, способ их получения и их применение в качестве ингибиторов киназы