Пожароустойчивая деталь и способ изготовления детали

Формула / Реферат

1. Пожароустойчивая деталь (1), имеющая многослойную структуру и состоящая из фосфатной керамики и волокон, причем многослойная структура детали со стороны, которой она должна быть обращена к потенциальному источнику высокой температуры, содержит по меньшей мере один слой, соединенный с нижележащим, непосредственно прилегающим к нему и более удаленным от источника высокой температуры слоем лишь частично за счет неполного сцепления этих слоев, являющегося более слабым по сравнению со сцеплением других слоев многослойной структуры, так что в случае пожара и воздействия высокой температуры происходит разделение указанного по меньшей мере одного слоя и нижележащего слоя с образованием проходов между ними.

2. Деталь по п.1, в которой волокнами являются штапельные стеклянные волокна, образующие маты из нетканого волокнистого материала с неориентированным расположением волокон.

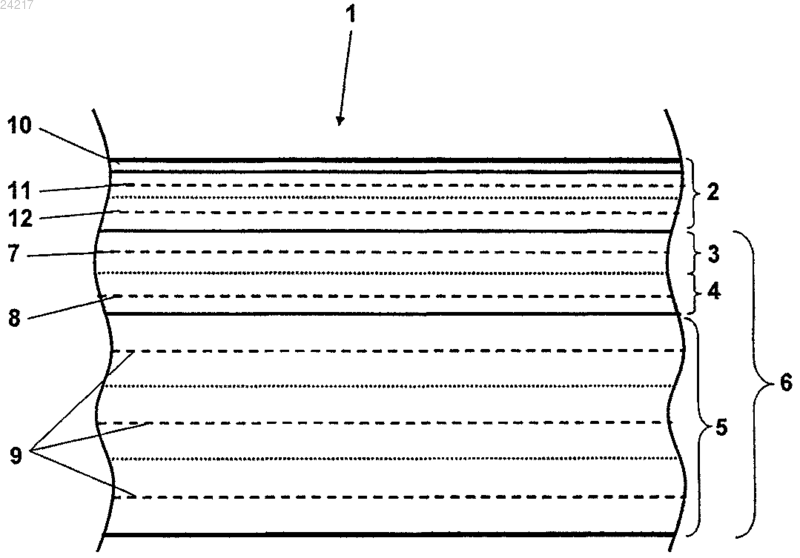

3. Деталь по п.1 или 2, в которой многослойная структура является трехслойной и содержит первый (3), второй (4) и третий (5) слои, причем указанный по меньшей мере один слой, находящийся со стороны, которой многослойная структура должна быть обращена к потенциальному источнику высокой температуры, включает в себя первый слой (3), выполненный из первого волокнистого мата (7), пропитанного фосфатной керамикой, и второй слой (4), выполненный из второго волокнистого мата (8), смоченного фосфатной керамикой, а указанным нижележащим слоем является третий слой (5), выполненный из нескольких третьих волокнистых матов (9), пропитанных фосфатной керамикой.

4. Деталь по п.3, в которой поверхностная плотность первого волокнистого мата (7) составляет от 200 до 400 г/м2, второго волокнистого мата (8) - от 350 до 550 г/м2, а третьего волокнистого мата (9) - от 350 до 700 г/м2.

5. Деталь по одному из пп.1-4, дополнительно имеющая декоративный слой (2).

6. Деталь по одному из пп.1-5, включающая в себя каналы, которые имеют направленные к источнику высокой температуры отверстия.

7. Способ изготовления пожароустойчивой детали, характеризующийся тем, что

замешивают фосфатную керамику из твердого компонента и жидкого компонента;

формируют первый слой (3) путем укладывания в форму первого волокнистого мата (7) и его пропитывания фосфатной керамикой;

на сырой первый слой (3) укладывают второй волокнистый мат (8) и смачивают его фосфатной керамикой для формирования второго слоя (4);

ожидают начала затвердевания второго слоя (4);

при начале затвердевания второго слоя (4) формируют третий слой (5) из нескольких пластов, причем для каждого из пластов укладывают третий волокнистый мат (9) и пропитывают его фосфатной керамикой;

извлекают затвердевшую деталь (1) из формы.

8. Способ по п.7, характеризующийся тем, что перед формированием первого слоя формируют декоративный слой (2).

9. Способ по п.8, характеризующийся тем, что

перед формированием первого слоя (3) на форму наносят гелькоут (10);

после затвердевания гелькоута на гелькоут (10) укладывают волокнистый нетканый материал (11) и пропитывают его трудновоспламеняемой полиэфирной смолой;

на пропитанный волокнистый нетканый материал укладывают четвертый волокнистый мат (12) и пропитывают его полиэфирной смолой;

к пропитанному четвертому волокнистому мату (12) слегка прижимают снимаемую ткань и

после затвердевания полиэфирной смолы снимаемую ткань удаляют.

10. Способ изготовления пожароустойчивой детали, характеризующийся тем, что

замешивают фосфатную керамику из твердого компонента и жидкого компонента;

в форме формируют из нескольких пластов третий слой (5), причем для каждого из пластов укладывают третий волокнистый мат (9) и пропитывают его фосфатной керамикой;

ожидают начала затвердевания третьего слоя (5);

при начале затвердевания третьего слоя (5) на третий слой (5) укладывают второй волокнистый мат (8) и смачивают его фосфатной керамикой для формирования второго слоя (4);

формируют первый слой (3) путем укладывания первого волокнистого мата (7) и его пропитывания фосфатной керамикой;

извлекают затвердевшую деталь (1) из формы.

11. Способ по п.10, характеризующийся тем, что после формирования первого слоя формируют декоративный слой (2).

12. Способ по п.11, характеризующийся тем, что

к сырому первому слою (3) слегка прижимают снимаемую ткань;

после затвердевания первого слоя (3) удаляют снимаемую ткань;

на первый слой (3) укладывают четвертый волокнистый мат (12) и пропитывают его полиэфирной смолой;

на сырой четвертый волокнистый мат (12) укладывают волокнистый нетканый материал (11) и пропитывают его трудновоспламеняемой полиэфирной смолой;

после затвердевания полиэфирной смолы наносят гелькоут (10).

Текст

Изобретение относится к пожароустойчивой детали (1), которая удовлетворяет требованиям по меньшей мере класса В-15. Для возможности более простого и более разнообразного по типу стеклоармированной пластмассы создания детали (1) ее предлагается изготавливать многослойной из фосфатной керамики, а также из волокон (7, 8, 9). Слоистая структура детали (1) на ее обращенной к потенциальному источнику высокой температуры поверхности включает в себя по меньшей мере один слой (4), который лишь частично соединен с расположенным под ним,т.е. более удаленным от источника высокой температуры, слоем (5). Предлагаемая в изобретении деталь выполнена трехслойной. Первый (3) из слоев выполнен из первого волокнистого мата (7),который пропитан фосфатной керамикой, второй (4) из слоев выполнен из второго волокнистого мата (8), который смочен фосфатной керамикой, а третий (5) из слоев выполнен из нескольких третьих волокнистых матов (9), которые пропитаны фосфатной керамикой. Изобретение относится к способу изготовления такой детали. Изобретение относится к пожароустойчивой детали и способу изготовления детали. Подобные детали используются, например, на пассажирских судах как оконные рамы и противопожарные стены. Эти детали должны иметь определенные свойства, чтобы их можно было встраивать в пассажирские суда. К ним относится пожароустойчивость класса B-15 согласно Международному кодексу по применению методик испытаний на огнестойкость Международной морской организации (IMOFTP Code), Резолюции А.754 (18) и Части 3 Приложения 1 к вышеупомянутому Международному кодексу, они требуют в определенных условиях негорючесть, устойчивость и максимальную температуру на обращенной к пожару стороне детали. Другие детали, как, например, переборки, должны выполнять более высокие требования класса В-30. Эта требуемая пожароустойчивость, например класса В-15 или В-30, до сих пор достигалась лишь с теплоизолированными стальными конструкциями, которые являются дорогостоящими в изготовлении и имеют относительно большой вес. Далее, в случае этих стальных конструкций после встраивания требуется облицовка для придания соответствующего внешнего вида. Известно формование деталей из усиленных органических смол, например стеклоармированной пластмассы (GFK). Смолы во время переработки являются текучими и затвердевают после определенного времени, что облегчает изготовление деталей. Детали могут изготавливаться недорого, многообразию форм практически не установлены никакие границы. Правда, эти детали не имеют требуемой пожароустойчивости. Далее, из ЕР 861216 В 1 известна неорганическая полимерная композиция, которая может быть отнесена к классу A1 по EN 13501-1 как невоспламеняемая. Полимерная композиция, которая в дальнейшем называется фосфатной керамикой, продается под названием vubonite и перед применением из твердого порошкообразного и жидкого компонентов смешивается в вязкотекучую массу. Эта масса может подобно органическим полимерам многообразно перерабатываться, причем предотвращаются некоторые общеизвестные недостатки. Объем раскрытия ЕР 861216 В 1 явно включен в раскрытие данной заявки. Однако полимерная композиция обладает теплопроводностью в 1 Вт/мК, так что без дополнительных мероприятий не могут соблюдаться требования пожароустойчивости относительно максимально допустимой температуры на обращенной от пожара стороне детали (когда она изготовлена с нормальной толщиной (толщиной материала), например в 4 мм). Первой задачей изобретения является создание детали предпочтительно из пригодных для литья масс, которые при небольшой общей толщине и, тем самым, малом весе выполняют в отношении пожароустойчивости по меньшей мере требования класса В-15 и, кроме того, является эластичными в такой степени, что возникающие при высокой тепловой нагрузке деформации не приводят к разрушению детали. Вторая задача заключается в разработке способа изготовления детали. Задача решена посредством признаков п.1 формулы изобретения. Деталь изготавливается многослойной из фосфатной керамики, а также из волокон. Фосфатная керамика, которая замешивается из твердого и жидкого компонентов соответственно ЕР 861216 В 1, является огнестойкой, т.е. очень трудно воспламеняемой, и прочной. Волокна, которые внедрены в фосфатную керамику, дополнительно придают детали хорошую прочность при растяжении, так что деталь в целом и в случае пожара имеет высокую общую устойчивость. Материал, такой как, например, стеклоармированная пластмасса (GFK), может быть переработан в любые формы и при этом может иметь относительно малые толщины материала. Он относительно легкий и по сравнению с другими конструкциями может быть дешевым в изготовлении. Кроме того, слоистая структура детали на ее обращенной с потенциальному источнику высокой температуры поверхности содержит по меньшей мере один слой, который, соответственно, лишь частично связан с расположенным под ним, то более удаленным от источника высокой температуры, слоем. При воздействии более высокой температуры выше 700 С этот слой отделяется от нижнего, так что образуется проход, который образует изоляцию из газа и по которому горячие газы направляются назад в охваченное пожаром помещение. Следовательно, в случае пожара вызывается целенаправленное отслаивание по меньшей мере одного определенного слоя детали, чтобы затем существенно улучшить теплоизоляцию. Таким образом, теплопроводность детали в случае пожара существенно уменьшается. За счет этого температура на обращенной от очага пожара поверхности детали не становится недопустимо высокой. Испытания на пожаробезопасность по соответствующим нормам для класса В-15 показали, что температура на обращенной от очага пожара поверхности, равная 75-140 С, лежит намного ниже допустимого граничного значения в 225 С. Далее, предлагаемая в изобретении деталь выполнена трехслойной, причем первый из слоев выполнен из первого волокнистого мата, который пропитан фосфатной керамикой, второй из слоев выполнен из второго волокнистого мата, который смочен фосфатной керамикой, а третий из слоев выполнен из нескольких третьих волокнистых матов, которые пропитаны фосфатной керамикой. Первый и второй слой в случае пожара способствуют теплоизоляции: поверхность первого слоя вскрывается и таким образом образует первый изолирующий слой, второй слой частично отделяется от третьего слоя, так что между вторым и третьим слоем образуются проходы, которые, с одной стороны, включают в себя главный изолирующий слой из газа и, с другой стороны, позволяют газу вытекать в направлении источника высо-1 024217 кой температуры. Первый и второй слои сцепляются друг с другом и остаются в значительной мере стабильными. Третий слой образует несущую часть, которая несет ответственность за стабильность всей детали и не подвергается воздействию высокой температуры. Число волокнистых матов, которое по меньшей мере равно трем и, тем самым, толщина третьего слоя выбирается в зависимости от требуемой стабильности и требуемого класса пожароустойчивости. Если к пожароустойчивости предъявляются более высокие требования, то располагаются несколько описанных в предыдущем абзаце слоев, так что в случае пожара образуется несколько проходов. Предпочтительно эти слои расположены непосредственно по соседству друг с другом. По причине простого в изготовлении формообразования деталь может быть используемой разнообразно, например как противопожарная стенка, оконная рама, перегородка или модуль кабины, особенно при строительстве пассажирских кораблей. Зависимые пункты формулы изобретения относятся к предпочтительным вариантам осуществления изобретения. В одном варианте осуществления изобретения волокна расположены в форме мата с неориентированным расположением волокон из стеклянного штапельного волокна. Стекловолокно является негорючим и имеет высокий предел прочность при растяжении. Маты с неориентированным расположением волокон из стеклянного штапельного волокна имеются в продаже на рынке разного качества и образуют с фосфатной керамикой плотное соединение, так что деталь в целом обладает высокой прочностью. Соединение волокон в мате предлагается как эмульсионное соединение или порошковое соединение, что сказывается на возможности переработки, и выбирается в соответствии с применением. В еще одном варианте осуществления волокнистый мат имеет массу, отнесенную к единице площади, от 200 до 400 г/м 2, прежде всего от 200 до 300 г/м 2, второй волокнистый мат - от 350 до 550 г/м 2, прежде всего от 400 до 500 г/м 2, и третий волокнистый мат - от 350 до 700 г/м 2, прежде всего от 400 до 500 г/м 2. Эти свойства для предъявляемых требований оказались наиболее подходящими и дают в результате требуемую стабильность отдельных слоев. В еще одном варианте осуществления деталь дополнительно к вышеназванным слоям имеют декоративный слой, толщина которого составляет до 1,5 мм и максимально 2 мм. Декоративный слой наносится на первый слой и, тем самым, в случае пожара на обращенную к пожару сторону детали. Декоративный слой создает гладкую лицевую сторону, которая может быть выполнена, например, с помощью имеющихся в продаже лаков или других материалов. В еще одном варианте осуществления деталь имеет каналы, которые имеют направленные в сторону источника высокой температуры отверстия. Каналы действуют, как и проходы, в качестве изолирующего слоя. Каналы формируются или одновременно с изготовлением деталей или создаются после изготовления, например посредством фрезерования. Вторая задача решена посредством признаков пп.6-9 формулы изобретения, причем способ отличается обратной последовательностью и обусловленными этим изменениями. Сначала обеспечивают подходящую форму. Форма соответствует внешнему виду подлежащей формованию детали и является многократно используемой. Фосфатную керамику замешивают в достаточном количестве из твердого и жидкого компонентов по инструкции изготовителя. Формируют первый слой. Для этого соответствующим образом выкраивают первый волокнистый мат, укладывают в форму и пропитывают фосфатной керамикой. Пропитывание означает, что наносится и внедряется в волокнистый мат столько фосфатной керамики, что он полностью окружен фосфатной керамикой, это означает, что фосфатная керамика также полностью смачивает форму. Затем второй выкроенный волокнистый мат накладывают на первый еще влажный (не затвердевший) слой и смачивают (мокрый по мокрому) фосфатной керамикой с образованием второго слоя. Смачивание здесь означает, что второй волокнистый мат хотя и большей частью, но не полностью окружен фосфатной керамикой. Прежде всего, образовавшаяся после изготовления второго слоя поверхность не должна быть полностью гладкой. Затем ожидают, когда начнет затвердевать второй слой. Как только начнется затвердевание второго слоя, формируют третий слой из нескольких пластов,причем для каждого из пластов накладывают третий волокнистый мат и пропитывают фосфатной керамикой. Это означает, что в качестве пласта на частично затвердевшую поверхность второго слоя накладывают третий выкроенный волокнистый мат и пропитывают фосфатной керамикой, и что затем на влажную поверхность слоя наносят таким же образом следующие пласты (мокрый по мокрому). Затем деталь после затвердевания извлекают из формы. При работе мокрый по мокрому, как изготавливают первый слой совместно со вторым слоем, а также третий слой из пластов, достигается, что образуется квазимонолитное соединение, которое является весьма стабильным. Это означает, что монолитное соединение существует, с одной стороны, между первым и вторым слоем, а с другой стороны, между пластами. Напротив, между вторым и третьим слоем из-за затвердевания второго слоя перед образованием третьего слоя целенаправленно имеется существенно более слабое соединение. Оно служит в случае пожара как место запрограммированного разруше-2 024217 ния, так что могут образовываться теплоизолирующие проходы. Можно работать и в обратной последовательности, как это указывается в п.7 формулы изобретения,следовательно, сначала в форме формируют третий слой, и затем накладывают второй и первый слои. В этом случае перед формированием второго слоя третий слой должен затвердеть. В принципе, формирование декоративного слоя из уровня техники известно. Наложение снимаемой ткани способствует тому, что после ее удаления поверхность является чистой и имеет определенную структуру, которая обеспечивает хорошее сцепление с наносимым на нее затем первым слоем. При работе в обратной последовательности снимаемую ткань прижимают к первому слою и после его по меньшей мере частичного затвердевания снимают. Изобретение будет далее объяснено с помощью показанного схематически на рисунке примера осуществления. На схеме вне масштаба показана структура детали в поперечном разрезе. Как понятно из схемы, деталь 1, от которой показан участок поперечного сечения, состоит из нескольких - здесь из четырех - слоев 2, 3, 4, 5. Слои 2, 3, 4, 5 согласно схеме распложены сверху вниз, т.е. в случае пожара от обращенной к пожару к обращенной от пожара стороне, декоративный слой 2, первый слой 3, второй слой 4 и третий слой 5. Существенная для пожароустойчивости структура 6 состоит из первого, второго и третьего слоя 3,4, 5 и выполнена из фосфатной керамики, а также волокон 7, 8, 9. Фосфорная керамика замешена из жидкого и твердого компонентов, после смешения является вязкотекучей и затвердевает с выделением тепла в течение определенного времени, т.е. она затвердевает с образованием бетоноподобной массы. Перед затвердеванием фосфатная керамика поддается обработке как, например, полиэфирная смола. Первый слой 3 включает в себя первый волокнистый мат 7, которым пропитан фосфатной керамикой. Первый волокнистый мат 7 является связанным порошком стекловолоконным матом с неориентированным расположением волокон с массой, отнесенной к единице площади, около 225 г/м 2. Второй слой 4 включает в себя второй волокнистый мат 8, который смочен фосфатной керамикой. Второй волокнистый мат 8 является связанным эмульсией стекловолоконным матом с неориентированным расположением волокон с массой, отнесенной к единице площади, около 450 г/м 2. Первый слой 3 и второй слой 4 посредством соответствующей технологии соединены монолитно,что на схеме изображено пунктирной разделительной линией. Третий слой 5 включает в себя несколько - здесь три - третьих волокнистых матов 9, которые по одному пласту пропитаны фосфатной керамикой. Третий волокнистый мат 8 является связанным порошком стекловолоконным матом с неориентированным расположением волокон с массой, отнесенной к единице площади, около 450 г/м 2. Третий слой 5 является монолитным, что на схеме изображено пунктирными линиями между пластами, и имеет толщину около 5 мм. Первый слой 3 и второй слой 4, которые монолитно соединены друг с другом, нанесены в виде пленки на монолитный третий слой 5, причем это ламинирование сознательно является несовершенным. Благодаря этому является возможным, что эти два монолита в случае пожара могут отделиться друг от друга и так образовать проходы. Декоративный слой 2 выполнен из трудновоспламеняемой полиэфирной смолы, а также волокна, и прочно нанесен в форме пленки на первый слой 3. Декоративный слой 2 включает в себя пласт из гелькоута 10, пласт из пропитанного полиэфирной смолой волокнистого нетканого материала 11, а также пласт из пропитанного полиэфирной смолой четвертого волокнистого мата 12. Толщина декоративного слоя 2 составляет здесь 1,4 мм. Пласт из гелькоута 10 имеет толщину максимально 600 мкм. Гелькоут 10 является известной содержащей кремниевую кислоту полиэфирной смолой, которая является хорошо обрабатываемой, например шлифуемой, лакируемой. Она имеет гладкую и плотную поверхность и может быть окрашена. Волокнистый нетканый материал 11 пропитан полиэфирной смолой. Этот пласт препятствует проникновению волокон четвертого волокнистого мата 12 в гелькоут 10 и так ухудшению его внешнего вид и/или обрабатываемости. Четвертый волокнистый мат 12 является связанным эмульсией стекловолоконным матом с неориентированным расположением волокон с массой, отнесенной к единице площади, 225 г/м 2, и пропитан полиэфирной смолой. В случае пожара декоративный слой 2 отделяется от первого слоя 3. Предпочтительно изготовление детали 1 происходит от пласта из гелькоута 10 к третьему слою 5,она может изготавливаться и в обратной последовательности. Обеспечивают обработанную разделительным средством форму и выкраивают волокнистые маты 7,8, 9, 12 и волокнистый нетканый материал 11. Незадолго перед применением замешивают фосфатную керамику из твердого и жидкого компонента, а также по отдельности гелькоут 10 и трудновоспламеняемую полиэфирную смолу с отвердителем. Гелькоут 10 наносят тонким слоем с помощью кисти или пистолета-распылителя на форму. Для продолжения процесса изготовления ожидают, когда гелькоут 10 затвердеет. На затвердевший гелькоут 10 накладывают выкроенный волокнистый нетканый материал 11 и с помощью кисти пропитывают полиэфирной смолой. На образовавшуюся таким образом поверхность из мокрой, т.е. еще не затвердевшей полиэфирной смолы накладывают четвертый волокнистый мат 12 и также пропитывают полиэфирной смолой. На эту новую поверхность накладывают так называемую снимаемую ткань и слегка прижимают с помощью валика. После затвердевания полиэфирной смолы снимаемую ткань с нее снимают. Поверхность полиэфирной смолы теперь имеет определенную структуру поверхности соответственно структуре снимаемой ткани и является чистой. На эту поверхность накладывают первый волокнистый мат 7, пропитанный фосфатной керамикой, и так формируют первый слой 3. При этом пропитывании обращают внимание на то, чтобы наносить фосфатную керамику особенного гомогенно без существенных включений воздуха и так внедрять в первый волокнистый мат 7, чтобы была покрыта также и поверхность полиэфирной смолы. На первый мокрый слой 3 накладывают второй волокнистый мат 8, также смачивают фосфатной керамикой, и так формируют второй слой 4. При этом, в противоположность пропитке, второй волокнистый мат 8 сознательно покрывают фосфатной керамикой не полностью и допускают включения воздуха. Изготовленная таким образом поверхность второго слоя 4 имеет как волокна, так и фосфатную керамику и является соответственно шероховатой. Однако хорошее соединение между первым слоем 3 и вторым слоем 4 гарантируется, так как второй волокнистый мат 8 накладывают на мокрую фосфатную керамику первого слоя и затем смачивают, причем фосфатная керамика второго слоя 4 затекает в первый слой 3. Ожидают, пока начнется затвердевать фосфатная керамика второго слоя 4. С началом затвердевания из пластов формируют третий слой 5. Для этого на второй слой 4 накладывают третий волокнистый мат 9 и пропитывают фосфатной керамикой, оба эти процесса повторяют до тех пор, пока не будет изготовлено заранее заданное число пластов, итак, здесь два раза. При этом третий волокнистый мат 9 накладывают на мокрую, т.е. не затвердевшую фосфатную керамику изготовленного ранее пласта. Пропитывание происходит, например, посредством кисти или наливанием и последующим внедрением и равномерным распределением. Ожидают, когда фосфатная керамика затвердеет, и затем извлекают деталь 1 из формы. Иногда края детали 1 подвергают дополнительной обработке. При работе в обратной последовательности третий волокнистый мат 9 накладывают на форму и пропитывают фосфатной керамикой. Формируют следующие пласты и, тем самым, третий слой 5. Ожидают, пока начнет затвердевать фосфатная керамика. С началом затвердевания формируют второй слой 4. Для этого на третий слой 5 накладывают второй волокнистый мат 8 и смачивают фосфатной керамикой. При этом обращают внимание на то, чтобы фосфатная керамика лишь частично, т.е. не полностью, проникала через второй волокнистый мат 8 на третий слой 5, чтобы таким образом в случае пожара получались места запрограммированного разрушения для образования проходов. На мокрую поверхность второго слоя 4 накладывают первый волокнистый мат 7 и пропитывают фосфатной керамикой. На мокрую поверхность выполненного таким образом первого слоя 3 накладывают снимаемую ткань и слегка прижимают. Перед формированием декоративного слоя 2 ожидают, пока первый слой 3 не затвердеет. Затем снимаемую ткань снимают, накладывают четвертый волокнистый мат 12 и пропитывают полиэфирной смолой. После затвердевания полиэфирной смолы наносят гелькоут 10. Когда деталь 1 нужна без декоративного слоя 2, то соответствующие рабочие шаги отпадают, включая наложение снимаемой ткани. В случае когда деталь 1 выполнена в виде в значительной мере плоской плиты, на обращенной к потенциальному очагу пожара стороне создают дополнительные каналы. Каналы расположены с определенным взаимным интервалом и имеют направленные к очагу пожара отверстия. За счет дополнительно улучшается теплоизоляция и, тем самым, повышается пожароустойчивость. При использовании плиты каналы, за исключением отверстий, закрывают другим огнестойким элементом. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пожароустойчивая деталь (1), имеющая многослойную структуру и состоящая из фосфатной керамики и волокон, причем многослойная структура детали со стороны, которой она должна быть обращена к потенциальному источнику высокой температуры, содержит по меньшей мере один слой, соединенный с нижележащим, непосредственно прилегающим к нему и более удаленным от источника высокой температуры слоем лишь частично за счет неполного сцепления этих слоев, являющегося более слабым по сравнению со сцеплением других слоев многослойной структуры, так что в случае пожара и воздействия высокой температуры происходит разделение указанного по меньшей мере одного слоя и нижележащего слоя с образованием проходов между ними. 2. Деталь по п.1, в которой волокнами являются штапельные стеклянные волокна, образующие маты из нетканого волокнистого материала с неориентированным расположением волокон. 3. Деталь по п.1 или 2, в которой многослойная структура является трехслойной и содержит первый(3), второй (4) и третий (5) слои, причем указанный по меньшей мере один слой, находящийся со стороны, которой многослойная структура должна быть обращена к потенциальному источнику высокой температуры, включает в себя первый слой (3), выполненный из первого волокнистого мата (7), пропитанного фосфатной керамикой, и второй слой (4), выполненный из второго волокнистого мата (8), смоченного фосфатной керамикой, а указанным нижележащим слоем является третий слой (5), выполненный из нескольких третьих волокнистых матов (9), пропитанных фосфатной керамикой. 4. Деталь по п.3, в которой поверхностная плотность первого волокнистого мата (7) составляет от 200 до 400 г/м 2, второго волокнистого мата (8) - от 350 до 550 г/м 2, а третьего волокнистого мата (9) - от 350 до 700 г/м 2. 5. Деталь по одному из пп.1-4, дополнительно имеющая декоративный слой (2). 6. Деталь по одному из пп.1-5, включающая в себя каналы, которые имеют направленные к источнику высокой температуры отверстия. 7. Способ изготовления пожароустойчивой детали, характеризующийся тем, что замешивают фосфатную керамику из твердого компонента и жидкого компонента; формируют первый слой (3) путем укладывания в форму первого волокнистого мата (7) и его пропитывания фосфатной керамикой; на сырой первый слой (3) укладывают второй волокнистый мат (8) и смачивают его фосфатной керамикой для формирования второго слоя (4); ожидают начала затвердевания второго слоя (4); при начале затвердевания второго слоя (4) формируют третий слой (5) из нескольких пластов, причем для каждого из пластов укладывают третий волокнистый мат (9) и пропитывают его фосфатной керамикой; извлекают затвердевшую деталь (1) из формы. 8. Способ по п.7, характеризующийся тем, что перед формированием первого слоя формируют декоративный слой (2). 9. Способ по п.8, характеризующийся тем, что перед формированием первого слоя (3) на форму наносят гелькоут (10); после затвердевания гелькоута на гелькоут (10) укладывают волокнистый нетканый материал (11) и пропитывают его трудновоспламеняемой полиэфирной смолой; на пропитанный волокнистый нетканый материал укладывают четвертый волокнистый мат (12) и пропитывают его полиэфирной смолой; к пропитанному четвертому волокнистому мату (12) слегка прижимают снимаемую ткань и после затвердевания полиэфирной смолы снимаемую ткань удаляют. 10. Способ изготовления пожароустойчивой детали, характеризующийся тем, что замешивают фосфатную керамику из твердого компонента и жидкого компонента; в форме формируют из нескольких пластов третий слой (5), причем для каждого из пластов укладывают третий волокнистый мат (9) и пропитывают его фосфатной керамикой; ожидают начала затвердевания третьего слоя (5); при начале затвердевания третьего слоя (5) на третий слой (5) укладывают второй волокнистый мат(8) и смачивают его фосфатной керамикой для формирования второго слоя (4); формируют первый слой (3) путем укладывания первого волокнистого мата (7) и его пропитывания фосфатной керамикой; извлекают затвердевшую деталь (1) из формы. 11. Способ по п.10, характеризующийся тем, что после формирования первого слоя формируют декоративный слой (2). 12. Способ по п.11, характеризующийся тем, что к сырому первому слою (3) слегка прижимают снимаемую ткань; после затвердевания первого слоя (3) удаляют снимаемую ткань; на первый слой (3) укладывают четвертый волокнистый мат (12) и пропитывают его полиэфирной смолой; на сырой четвертый волокнистый мат (12) укладывают волокнистый нетканый материал (11) и пропитывают его трудновоспламеняемой полиэфирной смолой; после затвердевания полиэфирной смолы наносят гелькоут (10).

МПК / Метки

МПК: C04B 28/34, B32B 5/02

Метки: деталь, детали, изготовления, способ, пожароустойчивая

Код ссылки

<a href="https://eas.patents.su/7-24217-pozharoustojjchivaya-detal-i-sposob-izgotovleniya-detali.html" rel="bookmark" title="База патентов Евразийского Союза">Пожароустойчивая деталь и способ изготовления детали</a>

Предыдущий патент: Порошкообразные пищевые жиры

Следующий патент: Стальная фибра для армирования бетона или строительного раствора, имеющая анкерный конец по меньшей мере с тремя прямыми секциями

Случайный патент: Антитела к pcsk9 и их применение