Способ ожижения потока природного газа

Номер патента: 14193

Опубликовано: 29.10.2010

Авторы: Дам Виллем, Бёйс Корнелис, Де Йонг Эмилиус Каролус Йоанес Николас

Формула / Реферат

1. Способ ожижения потока природного газа, включающий стадии:

(a) подачи потока исходного сырья, содержащего природный газ, при давлении 30-70 бар в детандер для его расширения;

(b) расширения потока исходного сырья с получением потока сырья, характеризующегося давлением <35 бар;

(c) подачи подвергнутого расширению на стадии b) потока сырья в сепараторе газ/жидкость;

(d) разделения подвергнутого расширению потока исходного сырья в сепараторе газ/жидкость на поток пара и поток жидкости, в которых поток пара обогащен метаном, а поток жидкости обеднен метаном;

(e) увеличения давления потока пара, полученного на стадии (d), до давления, равного по меньшей мере 70 бар, предпочтительно по меньшей мере 84 бар;

(f) ожижения компримированного потока пара, полученного на стадии (е), с получением потока сжиженного природного газа.

2. Способ по п.1, в котором на стадии (е) давление увеличивают по меньшей мере до 86 бар, предпочтительно по меньшей мере 90 бар.

3. Способ по п.1 или 2, в котором поток пара, полученный на стадии (d), характеризуется уровнем содержания С5+, меньшим 0,5 мол.%, предпочтительно меньшим 0,1 мол.%.

4. Способ по любому из пп.1-3, в котором давление на стадии (е) увеличивают в результате сжатия потока пара с получением компримированного потока.

5. Способ по любому из пп.1-4, в котором поток пара, полученный на стадии (е), охлаждают.

6. Способ по п.4 или 5, в котором для сжатого потока перед его ожижением на стадии (f) проводят теплообмен при использовании потока пара, полученного на стадии (d).

7. Способ по одному из предшествующих пп.1-6, в котором поток исходного сырья на стадии (b) расширяют в детандере, функционально сочлененном с компрессором для сжатия потока пара.

8. Способ по любому из предшествующих пп.1-7, в котором на стадии а) обеспечивают поступление газа при давлении >60 бар.

9. Способ по любому из предшествующих пп.1-8, в котором расширенный питающий поток, полученный на стадии b), представляет собой частично конденсированный расширенный питающий поток.

10. Способ по любому из предшествующих пп.1-9, в котором находящийся под давлением насыщенный парами поток, полученный на стадии е), является сверхкритическим.

Текст

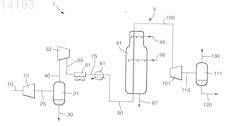

СПОСОБ ОЖИЖЕНИЯ ПОТОКА ПРИРОДНОГО ГАЗА(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) Бйс Корнелис, Дам Виллем, Де Йонг Эмилиус Каролус Йоанес Николас (NL) Представитель: Настоящее изобретение относится к способу ожижения потока природного газа, в котором поток исходного сырья, содержащего природный газ, подают в детандер при давлении 30-80 бар для его расширения с получением потока сырья с давлением 35 бар; полученный поток подают в сепаратор газ/жидкость для разделения на поток пара и поток жидкости, где поток пара обогащен метаном, а поток жидкости обеднен метаном. Давление потока пара увеличивают до давления,равного по меньшей мере 70 бар, и компримированный поток пара сжижают до получения потока сжиженного природного газа. 014193 Область техники Настоящее изобретение относится к способу ожижения потока природного газа. Уровень техники Известно несколько способов ожижения потока природного газа с получением, таким образом,сжиженного природного газа (СПГ). Поток природного газа желательно ожижать по нескольким причинам. В качестве примера можно упомянуть то, что природный газ легче хранить и транспортировать на большие расстояния в виде жидкости, а не в виде газа, поскольку он будет занимать меньший объем и не потребует при хранении наличия высоких давлений. Примеры известных способов ожижения газа описываются, например, в документах US 6272882 иDE 10226597 А 1. По фиг. 1 из DE 10226597 А 1 поток природного газа, характеризующийся давлением 70-100 бар,подвергают расширению (детандер X) до получения диапазона давления 40-70 бар, охлаждению (теплообменник Е 1) и подают его в колонну тяжелых углеводородов (КТУ) (Т 1). С 2-обогащенную фракцию,отбираемую из верха колонны КТУ, дополнительно охлаждают (Е 2) и подают в последующую колонну(D). Верхний поток из данной последующей колонны (D) компримируют (V) до давления в диапазоне 50100 бар, а после этого ожижают. Проблема способа в DE 10226597 заключается в его излишней сложности. Дополнительная проблема вышеупомянутого способа заключается в том, что степень извлечения соединений, более тяжелых,чем метан (в частности, пропана и бутана), недостаточна. Цель настоящего изобретения заключается в сведении роли вышеупомянутых проблем к минимуму. Дополнительная цель настоящего изобретения заключается в увеличении степени извлечения соединений, более тяжелых, чем метан, в частности пропана. Еще одна дополнительная цель настоящего изобретения заключается в предложении альтернативного способа ожижения потока природного газа. Раскрытие сущности изобретения В соответствии с настоящим изобретением одна или несколько вышеупомянутых целей достигаются при помощи способа ожижения потока природного газа, который включает стадии:(a) подачи потока исходного сырья, содержащего природный газ, при давлении 30-80 бар в детандер для его расширения;(b) расширения потока исходного сырья стадии (а) с получением потока сырья, характеризующегося давлением(меньшим чем) 35 бар;(c) подачи подвергнутого расширению на стадии (b) потока сырья в сепаратор газ/жидкость;(d) разделения подвергнутого расширению потока сырья в сепараторе газ/жидкость на поток пара и поток жидкости, в которых поток пара обогащен метаном, а поток жидкости обеднен метаном;(e) увеличения давления потока пара, полученного на стадии (d), до давления, равного по меньшей мере 70 бар, предпочтительно по меньшей мере 84 бар;(f) ожижения компримированного потока пара, полученного на стадии (е), с получением, таким образом, потока сжиженного природного газа; где давление потока исходного сырья, полученного на стадии (а), не увеличивают вплоть до увеличения давления на стадии (е) за счет сжатия потока пара с получением компримированного потока. При реализации способа была обнаружена возможность достижения значительно повышенной степени извлечения соединений, более тяжелых, чем метан. Важное преимущество настоящего изобретения заключается в том, что данная задача решается при помощи осуществления достаточно простого способа. Дополнительное преимущество настоящего изобретения заключается в том, что увеличенная степень получения сжиженного природного газа может быть достигнута при использовании заданной мощности на охлаждение. Таким образом, для заданной мощности на охлаждение (например, при использованной заданной компоновке, включающей один или несколько криогенных теплообменников, компрессоров и тому подобного) способ, соответствующий настоящему изобретению, приводит к получению большего количества СПГ в сопоставлении с тем, что имеет место в известном способе. Была обнаружена возможность увеличения в соответствии с настоящим изобретением количества продукта СПГ, доходящего до 20%, при одновременном сохранении мощности на охлаждение на постоянном уровне. Поток природного газа может представлять собой любой подходящий для использования ожижаемый газовый поток, но обычно его получают из коллекторов природного газа или нефти. В качестве альтернативного варианта природный газ также можно получить и из другого источника, также включающего и источник, использующий синтез, такой как способ Фишера-Тропша. Обычно поток природного газа состоит, по существу, из метана. Предпочтительно поток исходного сырья содержит по меньшей мере 60 мол.% метана, более предпочтительно по меньшей мере 80 мол.%,наиболее предпочтительно поток исходного сырья содержит по меньшей мере 90 мол.% метана. В зависимости от источника природный газ может содержать различные количества углеводородов,более тяжелых, чем метан, таких как этан, пропан, бутаны и пентаны, а также некоторые ароматические углеводороды. Поток природного газа также может содержать и неуглеводороды, такие как Н 2 О, N2, СO2,H2S и другие серосодержащие соединения и тому подобное.-1 014193 При желании поток исходного сырья, содержащий природный газ, можно подвергнуть предварительной обработке до проведения его расширения и подачи в сепаратор газ/жидкость. Данная предварительная обработка может включать удаление нежелательных компонентов, таких как СО 2 и H2S, или другие стадии, такие как предварительное охлаждение, предварительное компримирование и тому подобное. Поскольку данные стадии хорошо известны специалисту в соответствующей области техники, в настоящем документе они дополнительно обсуждаться не будут. Сепаратор газ/жидкость может представлять собой любое устройство для получения потока пара и потока жидкости, такое как скруббер, ректификационная колонна и тому подобное. При желании могут присутствовать два или более сепаратора газ/жидкость. Специалист в соответствующей области техники должен легко понять то, что увеличение давления потока пара можно осуществлять различным образом при том условии, что будет получено давление,равное по меньшей мере 70, предпочтительно по меньшей мере 84 бар. Кроме того, предпочтительно специалист в соответствующей области техники должен понимать то,что ожижение компримированного потока пара можно проводить различным образом, например при использовании одного или нескольких криогенных теплообменников. Кроме того, специалист в соответствующей области техники должен легко понять то, что после ожижения ожиженный природный газ при желании можно подвергать дополнительной обработке. В качестве примера можно упомянуть то, что полученный СПГ можно декомпримировать при использовании клапана Джоуля-Томсона или при использовании криогенного турбодетандера. Кроме того, в промежутке между разделением газа/жидкости и ожижением могут быть проведены и дополнительные промежуточные стадии обработки. Предпочтительно на стадии (е) давление увеличивают по меньшей мере до 86 бар, предпочтительно по меньшей мере 90 бар. Благодаря этому количество продукта СПГ может быть увеличено. В результате использования относительно высокого давления поток пара может стать сверхкритическим в зависимости от преобладающего давления и состава соответствующего потока пара. Предпочтительно поток пара является сверхкритическим, поскольку это позволяет избежать возникновения фазовых переходов в процессе ожижения. Кроме того, предпочтительно, чтобы поток пара, полученный на стадии (b), характеризовался бы уровнем C5+ содержания, меньшим 0,5 мол.%, предпочтительно меньшим 0,1 мол.%. Это сведет к минимуму проблемы при эксплуатации ожижающей установки, располагаемой на технологической схеме далее. Под уровнем С 5+ содержания подразумевается уровень содержания углеводородных компонентов,содержащих пять или более атомов углерода. В соответствии с предпочтительным вариантом реализации давление на стадии (е) увеличивают в результате компримирования потока пара в компрессоре с получением, таким образом, компримированного потока. С этой целью можно использовать один или несколько компрессоров. Кроме того, предпочитается, чтобы поток пара, полученный на стадии (е), охлаждали бы, например,в теплообменнике, использующем теплоноситель с температурой окружающей среды. Кроме того, предпочитается, чтобы теплообмен для компримированного потока проводили бы при использовании потока пара, полученного на стадии (d). В соответствии с особенно предпочтительным вариантом реализации способа, соответствующего настоящему изобретению, детандер для расширения потока исходного сырья на стадии (b) функционально сочленяют с компрессором для компримирования потока пара. В результате мощность, генерируемую в детандере, используют, по меньшей мере, частично для приведения в действие компрессора, с которым его функционально сочленяют. Таким образом, детандер и компрессор образуют так называемую схему компрессор-детандер, в результате чего потребление энергии в способе в целом сводится к минимуму. Поскольку специалист в соответствующей области техники должен легко понять то, что подразумевается под схемой компрессор-детандер, в настоящем документе это дополнительно обсуждаться не будет. В дополнительном аспекте настоящее изобретение относится к продукту СПГ, полученному по способу, соответствующему настоящему изобретению, в частности, к ожиженному метану. Для полноты раскрытия изобретения описана установка, в которой осуществляют заявленный способ, включающая устройство для получения потока исходного сырья, содержащего природный газ, при давлении 3080 бар; детандер для расширения потока исходного сырья с получением, таким образом, подвергнутого расширению потока исходного сырья, характеризующегося давлением 35 бар; сепаратор газ/жидкость для разделения подвергнутого расширению потока исходного сырья на поток пара и поток жидкости, при этом в сопоставлении с потоком исходного сырья поток пара обогащен метаном, и в сопоставлении с потоком исходного сырья поток жидкости метаном обеднен; компримирующую установку для увеличения давления потока пара, полученного в сепараторе газ/ жидкость, до давления, равного по меньшей мере 70, предпочтительно по меньшей мере 84 бар; и ожижающую установку для ожижения потока пара, характеризующегося давлением, равным по-2 014193 меньшей мере 70, предпочтительно по меньшей мере 84 бар, при этом ожижающая установка включает по меньшей мере один криогенный теплообменник компрессор, теплообменник для проведения теплообмена для отходящего потока из компрессора при использовании потока пара, полученного в сепараторе газ/жидкость, детандер для расширения потока исходного сырья. При этом компрессор и детандер функционально сочленяют с получением, таким образом, так называемой схемы компрессор-детандер. К данной заявке прилагаются фиг. 1, демонстрирующая схематическую технологическую схему,соответствующую одному варианту реализации настоящего изобретения; и фиг. 2 со схематической технологической схемой, соответствующей еще одному варианту реализации настоящего изобретения. Для целей данного описания один номер позиции будет относиться к линии, а также к потоку, переносимому по данной линии. Одни и те же номера позиций обозначают подобные компоненты. Фиг. 1 схематически демонстрирует способ отгрузки сжиженного природного газа (СПГ) с регламентируемым режимом эксплуатации и аппаратуру (в общем случае обозначаемую номером позиции 1) для его реализации. Поток исходного сырья 10, содержащий природный газ, после расширения в детандере 12 подают в сепаратор газ/жидкость 31 при определенных входном давлении и входной температуре. Обычно давление потока 10 будет находиться в диапазоне от 30 до 80 бар (предпочтительно 60 бар и 70 бар), а температура будет близка к температуре окружающей среды, обычно находясь в диапазоне от 5 до 50 С. При желании поток исходного сырья 10 перед его подачей в детандер 12 можно подвергнуть предварительной обработке. В качестве примера можно упомянуть то, что поток исходного сырья 10 можно предварительно охладить при использовании хладагента в теплообменнике (не показан) или в последовательности теплообменников, например, включающей два или более теплообменника, функционирующих при различных уровнях давления хладагента. Расширение в детандере 12 выбирают с целью получения частично сконденсированного подвергнутого расширению потока исходного сырья 25. Кроме того, расширение в детандере 12 выбирают с целью оптимизации последующей стадии разделения в сепараторе 31. Подвергнутый расширению поток 25 подают в сепаратор газ/жидкость 31. Там поток исходного сырья в линии 25 разделяют на верхний поток пара 40 и нижний поток жидкости 30. В сопоставлении с подвергнутым расширению потоком исходного сырья 25 верхний поток 40 обогащен метаном (а обычно также и этаном). Нижний поток 30 в общем случае представляет собой жидкость и обычно содержит определенные компоненты, которые могут быть заморожены при воздействии на них температуры, при которой метан ожижается. Сепаратор 31 может представлять собой сепараторную емкость или ректификационную колонну, такую как скрубберная колонна, в зависимости от разделения, необходимого для удаления из потока исходного сырья замораживаемых компонентов. Обычно замораживаемыми компонентами являются СО 2, H2S и углеводородные компоненты, характеризующиеся молекулярной массой пентана или более высокой. Данные замораживаемые компоненты также можно, по меньшей мере, частично удалить из потока исходного сырья до его поступления в сепаратор 31. Нижний поток 30 также может содержать углеводороды, которые отдельно можно подвергнуть обработке для получения продуктов из категории сжиженного нефтяного газа (СНГ). Обычно нижний поток 30 подвергают воздействию одной или нескольких стадий фракционирования для сбора различных жидких продуктов, получаемых из природного газа. Верхний поток 40 компримируют при помощи компрессора 52 с получением, таким образом, компримированного потока. Компримированный поток выпускают в линию 65 при давлении, превышающем 70, предпочтительно превышающем 84 бар. Увеличение давления на данной стадии компримирования выбирают в диапазоне от 30 до 150 бар в зависимости от вариантов выбора, соответственно, давления разделения и давления ожижения. Часть тепла, подведенного в ходе проведения данной стадии компримирования, отводят от потока 65 при использовании окружающей среды, например при использовании воздушного холодильника 61 или водяного холодильника. Получающийся в результате поток, охлажденный при использовании теплоносителя с температурой окружающей среды, 75 после этого дополнительно охлаждают на одной или нескольких стадиях внешнего охлаждения. Сюда можно включить стадию предварительного охлаждения, в настоящем документе обозначаемую теплообменником 81. Вместо этогоможет быть использована последовательность последующих теплообменников. Подвергнутый предварительному охлаждению поток 90 после этого дополнительно охлаждают до ожижения в ожижающей установке 5, по меньшей мере, включающей основной криогенный теплообменник 91. Может быть использован любой подходящий тип теплообменника. В настоящем документе описывается криогенный теплообменник 91, работающий на смешанном хладагенте, у которого легкие и тяжелые фракции сначала подвергают самоохлаждению в трубах, проходящих параллельно потоку, подвергнутому предварительному охлаждению (не показан), а после этого расширению в межтрубном пространстве при подаче через впускные устройства 95 и 96 соответственно. Отработанные тяжелые и легкие фракции отбирают из межтрубного пространства основного криогенного теплообменника 91 через выпускное устройство 97. Отработанный хладагент в линии 97 можно повторно компримировать и охла-3 014193 дить до получения жидкости или в случае смешанного хладагента смешанных парообразной легкой фракции и жидкой тяжелой фракции. Еще раз обращаясь к потоку 65, можно сказать, что давление ожижения выбирают превышающим давление, равное по меньшей мере 84 бар, более предпочтительно превышающим 86 бар. В результате пар в потоке 65 может находиться в сверхкритическом состоянии. В порядке последующей стадии ожиженный поток, покидающий основной криогенный теплообменник 91 через линию 100, дополнительно охлаждают на стадии мгновенного испарения, где давление уменьшают при помощи клапана или жидкостного детандера 101. В подходящем случае давление после расширения является приблизительно атмосферным. Теплоту расширения от ожиженного потока отводят таким образом, чтобы температура дополнительно уменьшилась бы до температуры, меньше той, при которой ожиженный продукт остается жидким при атмосферном давлении. Газ мгновенного испарения 130, обычно содержащий азот и некоторое количество метана, отделяют от потока 110 в резервуаре мгновенного испарения 111. Часть газа мгновенного испарения 130 можно использовать в качестве газообразного топлива для получения энергии для способа ожижения. Жидкую часть потока 110 выпускают из нижней части резервуара мгновенного испарения 111 в линию 120. Ее можно хранить и транспортировать в качестве СПГ. Последовательность компрессоров 52 предпочтительно использует энергию расширения, по меньшей мере, от детандера 12. С этой целью по меньшей мере один компрессор в последовательности компрессоров 52 функционально сочленяют с детандером 12 с получением, таким образом, так называемой схемы компрессор-детандер. Однако для достижения давления, превышающего 84 бар, может быть подведена и дополнительная мощность на компримирование. Предпочтительно дополнительную мощность двигателя компрессора, потребляемую компрессором 52, выбирают близкой или идентичной мощности, необходимой для компрессоров хладагента (не показаны), так, чтобы для обеих целей можно было бы использовать идентичные приводы, что, тем самым, обеспечит достижение преимуществ по затратам и техническому обслуживанию. В отличие от варианта реализации фиг. 2 в варианте реализации фиг. 1 для холода, относящегося к верхнему потоку 40, никакой увязки по теплу (как в теплообменнике 41 фиг. 2) не используют, так что после охлаждения компримированного верхнего потока в линии 65 при использовании теплоносителя с температурой, приблизительно равной температуре окружающей среды (в холодильнике 61), его через линию 75 непосредственно подают на стадии внешнего охлаждения в теплообменнике 81. В табл. I приведено представление давлений и температур потока в различных частях примера способа фиг. 1. Кроме того, приводится мол.% метана. Поток исходного сырья в линии 10 фиг. 1 характеризовался приблизительно следующим составом: 80% метана, 8% этана, 5% пропана, 4% бутанов, 1% C5+ и 2% N2. Замораживаемые компоненты, такие как H2S, СО 2 и Н 2 О, были удалены предварительно. Таблица I Фиг. 2 схематически изображает альтернативный вариант реализации способа, соответствующего изобретению. В данном варианте реализации верхний поток 40 подают через теплообменник для отходящего потока 41, где его подвергают косвенному нагреву при использовании потока с температурой, приблизительно равной температуре окружающей среды (поток 70). Поток 50, который выпускают из теплообменника для отходящего потока 41, после этого компримируют при помощи компрессора 52 или последовательности двух или более компрессоров. Компримированный поток выпускают при давлении, превышающем 84 бар, в линию 60, охлаждают, например, в воздушном холодильнике 61 с получением, таким образом, потока 70. После этого получающийся в результате поток, охлажденный при использовании теплоносителя с температурой окружающей среды, 70 подают в теплообменник для отходящего потока 41, где первый охлаждают по механизму косвенного теплообмена при использовании холодного верхнего потока 40 с получением, таким образом, потока 80, который дополнительно охлаждают в теплообменнике 81. В табл. II приводятся показатели увеличения степени извлечения пропана и бутана при использовании способа, описанного на фиг. 1, соответствующей настоящему изобретению. В порядке сопоставления использовали ту же самую компоновку, что и на фиг. 1, но, в противоположность настоящему изобретению, в детандере 12 происходило расширение до приблизительно 45 бар. Как продемонстрировано-4 014193 в табл. II, настоящее изобретение в результате приводит к увеличению степени извлечения пропана и бутана в потоке 30 (16% и 36% в сопоставлении с 9% и 20% соответственно). Таблица II В табл. III приводятся показатели увеличения количества продукта СПГ при использовании способа, описанного на фиг. 1, соответствующей настоящему изобретению. В порядке сопоставления использовали те же самые мощность на охлаждение и компоновку, что и в случае фиг. 1, но в противоположность настоящему изобретению в последовательности компрессоров 52 никакого компримирования не происходило; для сравнения можно сказать, что в результате давление в линии 65 было тем же самым,что и в линии 40, то есть равным приблизительно 30,4 бар. Как можно видеть из табл. III, увеличение количества продукта СПГ составляло приблизительно 19%. Таблица III ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ ожижения потока природного газа, включающий стадии:(a) подачи потока исходного сырья, содержащего природный газ, при давлении 30-70 бар в детандер для его расширения;(b) расширения потока исходного сырья с получением потока сырья, характеризующегося давлением 35 бар;(c) подачи подвергнутого расширению на стадии b) потока сырья в сепараторе газ/жидкость;(d) разделения подвергнутого расширению потока исходного сырья в сепараторе газ/жидкость на поток пара и поток жидкости, в которых поток пара обогащен метаном, а поток жидкости обеднен метаном;(e) увеличения давления потока пара, полученного на стадии (d), до давления, равного по меньшей мере 70 бар, предпочтительно по меньшей мере 84 бар;(f) ожижения компримированного потока пара, полученного на стадии (е), с получением потока сжиженного природного газа. 2. Способ по п.1, в котором на стадии (е) давление увеличивают по меньшей мере до 86 бар, предпочтительно по меньшей мере 90 бар. 3. Способ по п.1 или 2, в котором поток пара, полученный на стадии (d), характеризуется уровнем содержания С 5+, меньшим 0,5 мол.%, предпочтительно меньшим 0,1 мол.%. 4. Способ по любому из пп.1-3, в котором давление на стадии (е) увеличивают в результате сжатия потока пара с получением компримированного потока. 5. Способ по любому из пп.1-4, в котором поток пара, полученный на стадии (е), охлаждают.-5 014193 6. Способ по п.4 или 5, в котором для сжатого потока перед его ожижением на стадии (f) проводят теплообмен при использовании потока пара, полученного на стадии (d). 7. Способ по одному из предшествующих пп.1-6, в котором поток исходного сырья на стадии (b) расширяют в детандере, функционально сочлененном с компрессором для сжатия потока пара. 8. Способ по любому из предшествующих пп.1-7, в котором на стадии а) обеспечивают поступление газа при давлении 60 бар. 9. Способ по любому из предшествующих пп.1-8, в котором расширенный питающий поток, полученный на стадии b), представляет собой частично конденсированный расширенный питающий поток. 10. Способ по любому из предшествующих пп.1-9, в котором находящийся под давлением насыщенный парами поток, полученный на стадии е), является сверхкритическим.

МПК / Метки

МПК: F25J 1/02

Метки: ожижения, природного, газа, способ, потока

Код ссылки

<a href="https://eas.patents.su/7-14193-sposob-ozhizheniya-potoka-prirodnogo-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ ожижения потока природного газа</a>

Предыдущий патент: Ферментативное получение липстатина

Следующий патент: Рабочее устройство электрического защитного прибора и содержащий его электрический защитный прибор

Случайный патент: Гетероарилзамещенные пиридильные соединения, применимые в качестве модуляторов киназ