Способ получения кристаллов карбоната натрия

Формула / Реферат

1. Способ получения карбоната натрия, согласно которому водный раствор хлорида натрия подвергают электролизу в электролизере с избирательно проницаемой для ионов мембраной для того, чтобы получить хлор и содержащий гидроксид натрия водный раствор, этот содержащий гидроксид натрия водный раствор карбонизуют, полученный в результате карбонизованный водный раствор выпаривают для того, чтобы получить кристаллы карбоната натрия, которые отделяют, и маточный раствор, отличающийся тем, что карбонизацию (2) проводят путем непосредственного контактирования диоксида углерода (15) с содержащим гидроксид натрия водным раствором (9) в таких условиях, чтобы вызвать превращение этого водного раствора в водную суспензию (16) кристаллов карбоната натрия.

2. Способ по п.1, отличающийся тем, что непосредственное контактирование диоксида углерода (15) с водным раствором (9) гидроксида натрия проводят путем циркуляции указанного раствора в противотоке содержащему диоксид углерода газу в колонне (2), состоящей из стопки по меньшей мере двух установленных друг на друга сегментов, разделенных перегородкой, в которой проделано по меньшей мере два отверстия, причем эти сегменты содержат по меньшей мере одну поперечную стенку, чтобы вызвать конвекцию суспензии в указанном сегменте.

3. Способ по любому из пп.1 и 2, отличающийся тем, что содержащий гидроксид натрия водный раствор, по существу, не содержит (би)карбонат ионов при вступлении в непосредственный контакт с диоксидом углерода.

4. Способ по любому из пп.1-3, в котором из хлора (7) получают хлорное производное (39) и в котором карбонизацию (2) осуществляют, по меньшей мере, частично используя диоксид углерода (15), произведенный в установке (13) получения хлорного производного.

5. Способ по любому из пп.1-4, отличающийся тем, что для выпаривания суспензии (16) ее обрабатывают в испарителе-кристаллизаторе (3).

6. Способ по п.5, отличающийся тем, что испаритель-кристаллизатор (3) включает в себя многоступенчатый испаритель или испаритель с механической рекомпрессией пара.

7. Способ по любому из пп.1-6, отличающийся тем, что электролиз (1) регулируют так, что водный раствор (9) гидроксида натрия содержит примерно 32 мас.% гидроксида натрия, а рабочие условия карбонизации (2) регулируют так, что карбонат натрия в суспензии (16) является моногидратом карбоната натрия.

8. Способ по любому из пп.5-7, отличающийся тем, что рабочие условия в испарителе-кристаллизаторе (3) регулируют так, что кристаллы карбоната натрия, полученные в результате выпаривания суспензии (17), являются кристаллами моногидрата карбоната натрия.

9. Способ по любому из пп.1-8, отличающийся тем, что по меньшей мере часть используемого диоксида углерода (15) получают, воздействуя на известняк (14) водным раствором (12) соляной кислоты, полученным диспергированием в воде (11) хлороводорода, полученного реагированием (10) хлора (7) с водородом (8), произведенным в мембранном электролизере (1).

10. Способ по любому из пп.1-9, отличающийся тем, что по меньшей мере часть используемого диоксида углерода является топочным газом из тепловой установки для когенерации пара и электроэнергии.

11. Способ по любому из пп.1-10, отличающийся тем, что из мембранного электролизера (1) собирают разбавленный рассол (29) и рециркулируют в анодное отделении электролизера после очистки и концентрирования его хлоридом натрия.

12. Способ по п.11, отличающийся тем, что разбавленный рассол (29) концентрируют путем циркуляции его через пласты (22) каменной соли.

Текст

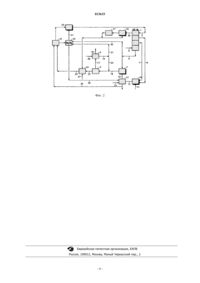

013633 Изобретение относится к способу получения кристаллов карбоната натрия. Более конкретно, оно относится к способу получения кристаллов карбоната натрия из раствора гидроксида натрия, полученного электролизом. Карбонаты щелочных металлов и, в частности, карбонат натрия являются очень широко распространенными промышленными продуктами, имеющими множество применений. В стекольной промышленности карбонат натрия является существенным компонентом для облегчения обработки стекла. Примерами тех отраслей промышленности, которые потребляют большое количество карбоната натрия, являются также производство моющих средств, текстильная и целлюлозно-бумажная промышленность. Из-за этого чрезвычайно высокого потребления способы получения карбоната натрия имеют большое экономическое и экологическое значение. Карбонат натрия может быть получен очисткой природного карбоната натрия, выделенного из месторождений троны, или синтезом. Большую часть синтетического карбоната натрия получают в настоящее время по способу "SOLVAY", называемому также аммиачным способом. В этом процессе аммиак поглощается раствором хлорида натрия. Образованный таким путем аммиачный рассол контактирует с диоксидом углерода с получением бикарбоната, который отделяют от маточного раствора и затем прокаливают. Аммиак, присутствующий в маточном растворе, и диоксид углерода, выделившийся при прокаливании, собирают и возвращают в оборот. Однако этот способ требует очень высоких вложений. В патенте ВЕ 861527 заявителя описан другой способ, при котором водный раствор хлорида натрия подвергают электролизу в электролизере с мембраной, избирательно проницаемой для ионов, чтобы получить хлор и водный раствор гидроксида натрия, который карбонизуют и затем выпаривают, получая кристаллы карбоната натрия. В этом способе карбонизацию проводят смешением гидроксида натрия с бикарбонизованным раствором в электролизере. Однако, как оказалось, эффективной карбонизации путем смешения жидкостей достичь трудно. Задача изобретения состоит в том, чтобы упрощенный способ был легкий для внедрения и подходящий для экономичного производства кристаллов моногидрата карбоната натрия. Таким образом, изобретение относится к способу получения карбоната натрия, согласно которому водный раствор хлорида натрия подвергают электролизу в электролизере с избирательно проницаемой для ионов мембраной для того, чтобы получить хлор и содержащий гидроксид натрия водный раствор,этот содержащий гидроксид натрия водный раствор карбонизуют, полученный в результате карбонизованный водный раствор выпаривают для того, чтобы получить кристаллы карбоната натрия, которые отделяют, и маточный раствор. Согласно изобретению карбонизацию проводят путем непосредственного контактирования диоксида углерода с содержащим гидроксид натрия водным раствором в таких условиях, чтобы вызвать превращение этого водного раствора в водную суспензию кристаллов карбоната натрия. В способе согласно изобретению электролизер с избирательно проницаемой для ионов мембраной является электролизером, содержащим по меньшей мере одно анодное отделение и по меньшей мере одно катодное отделение, разделенные по меньшей мере одной мембраной, по существу, непроницаемой для жидкостей (главным образом водных растворов), но избирательно проницаемой для ионов. Мембранные электролизеры хорошо известны в уровне техники и обычно применяются для получения водных растворов гидроксида натрия путем электролиза водных растворов хлорида натрия. В способе согласно изобретению предпочтительно, чтобы мембрана электролизера была избирательно проницаемой для катионов. По определению, когда мембрана контактирует с электролитом между анодом и катодом, через нее проходят катионы электролита, но она, по существу, непроницаема для переноса анионов. В этом предпочтительном варианте воплощения изобретения водный раствор хлорида натрия вводят в анодное отделение электролизера, а в катодном отделении электролизера образуется водный раствор гидроксида натрия. Одновременно с этим, в анодном отделении производится хлор, а в катодном отделении производится водород. Согласно первому признаку изобретения водный раствор гидроксида натрия отводят из электролизера наружу до карбонизации и карбонизуют в реакторе, находящемся вне электролизера. Согласно второму признаку изобретения карбонизацию водного раствора гидроксида натрия проводят путем непосредственного контакта указанного раствора с газом, содержащим диоксид углерода, в условиях, регулируемых так, чтобы кристаллизовался карбонат натрия. Данные относительно газа, содержащего диоксид углерода, даны ниже. В настоящем изобретении выражение карбонат натрия имеет очень широкое определение, которое включает безводный карбонат натрия и гидратированные карбонаты натрия. Кислый карбонат или бикарбонат натрия (NaHCO3) исключен из дефиниции изобретения. Способ согласно изобретению имеет особый признак, заключающийся в реакции в присутствии трех разных фаз: жидкой фазы, газовой фазы и кристаллической твердой фазы. В соответствии с этим,для обработки водного раствора гидроксида натрия газом, содержащим диоксид углерода, преимущественно используется реактор, приспособленный для совместного существования этих трех фаз.-1 013633 В частном варианте воплощения изобретения особенно рекомендуется, чтобы водный раствор гидроксида натрия циркулировал в противотоке газу, содержащему диоксид углерода, в реакторе, содержащем колонну, состоящую из стопки по меньшей мере двух установленных друг на друга сегментов, разделенных перегородкой, в которой проделано по меньшей мере два отверстия, причем эти сегменты содержат по меньшей мере одну поперечную стенку, чтобы вызвать конвекцию суспензии в указанном сегменте. Такой реактор облегчает и ускоряет реакцию газа с жидкостью и, следовательно, кристаллизацию карбоната натрия. В предпочтительном варианте воплощения способа согласно изобретению водный раствор, содержащий гидроксид натрия, по существу, не содержит карбонат- и/или бикарбонат-ионов при вступлении в непосредственный контакт с диоксидом углерода. Таким образом, в этом варианте воплощения изобретения специально избегают подвергания указанного водного раствора карбонизации или частичной бикарбонизации до его непосредственного контакта с диоксидом углерода. В способе согласно изобретению суспензию, собранную после карбонизации, или ее маточный раствор подвергают выпариванию. Функция выпаривания состоит в том, чтобы вызвать дополнительную кристаллизацию карбоната натрия. Обычно оно осуществляется в испарителе-кристаллизаторе. Эта установка не критична для дефиниции изобретения. Преимущественно используется многоступенчатый испаритель или испаритель с механической рекомпрессией пара. В первом варианте воплощения изобретения выпариванию подвергается суспензия как таковая. Во втором варианте воплощения изобретения суспензию сначала подвергают механическому отделению содержащихся в ней кристаллов, и полученный в результате маточный раствор (водный раствор карбоната натрия) затем подвергают выпариванию. Отделение кристаллов от суспензии, до и/или после выпаривания, может проводиться любыми подходящими средствами механического разделения, например отстаиванием, сушкой центрифугированием,фильтрацией или путем комбинации этих трех средств разделения. Маточный раствор, собранный после механического отделения, идущего за выпариванием, по существу, состоит из водного раствора карбоната натрия. Он может преимущественно использоваться для очистки вышеуказанного водного раствора хлорида натрия, подаваемого в мембранный электролизер. В выгодном варианте воплощения изобретения электролиз в мембранном электролизере регулируется так, что водный раствор гидроксида натрия содержит от 25 до 40% (предпочтительно от 30 до 35%) по массе гидроксида натрия, а условия карбонизации регулируются так, что суспензия содержит кристаллы моногидрата карбоната натрия (Na2CO3 Н 2 О). Предпочтительно, чтобы кристаллы карбоната натрия в суспензии, по существу, состояли из кристаллов моногидрата карбоната натрия. В этом варианте воплощения водный раствор гидроксида натрия карбонизуют обычно при температуре выше 35 С и ниже чем 107,5 С, при стандартном атмосферном давлении. Преимущественно используются температуры выше 50 С (предпочтительно выше 70 С) и ниже 100 С (предпочтительно 90 С). Особенно предпочтительны температуры от 75 до 85 С. В предпочтительном варианте реализации только что описанного варианта воплощения рабочие условия регулируются также в испарителе-кристаллизаторе так, что карбонат натрия после дополнительной кристаллизации, по существу, состоит из кристаллов моногидрата карбоната натрия. В выгодном варианте воплощения, описанном выше, и в предпочтительном варианте его реализации кристаллизация моногидрата карбоната натрия выгодна для последующего получения концентрированной каустической соды. В способе согласно изобретению газ, содержащий диоксид углерода, может быть богатым газом или бедным газом. В предпочтительном варианте воплощения изобретения богатый газ получают, воздействуя на известняк водным раствором соляной кислоты, который получен путем диспергирования в воде хлороводорода, который получен реагированием хлора и водорода, произведенного в мембранном электролизере. В другом варианте воплощения изобретения, использующем бедный газ, этот газ содержит топочный газ, выходящий из тепловой установки для когенерации (совместной выработки) тепла и электроэнергии, например парогазовой турбины. Установка когенерации преимущественно по меньшей мере частично снабжает электричеством и/или паром соседнюю установку получения хлорного производного, в которой производится диоксид углерода, используемый в установке получения карбоната натрия. Она также преимущественно снабжает электролизер электричеством, а испаритель - паром. В способе согласно изобретению из мембранного электролизера собирают разбавленный рассол хлорида натрия. Этот рассол может сливаться или использоваться в другой производственной установке. В предпочтительном варианте воплощения изобретения разбавленный рассол, собранный из мембранного электролизера, после его очистки и концентрирования хлоридом натрия рециркулируют в анодное отделение электролизера. Очистка обычно и традиционно включает в себя, известным образом,дехлорирование, дехлоратирование и десульфирование. Чтобы сделать разбавленный рассол концентри-2 013633 рованным, в него можно добавлять твердый хлорид натрия, например каменную соль. Предпочтительно подвергать его циркуляции через пласты каменной соли. Если для концентрирования разбавленного рассола в электролизере используется каменная соль, то концентрированный рассол должен быть очищен, в частности, от ионов кальция, ионов магния и сульфат-ионов. Чтобы очистить концентрированный рассол от ионов кальция, он может быть преимущественно обработан частью маточного раствора с кристаллизации карбоната натрия. Чтобы удалить из него ионы магния, его можно обработать частью водного раствора гидроксида натрия, полученного в электролизере. Способ согласно изобретению подходит для легкого и экономичного производства высокочистого карбоната натрия, в частности концентрированной каустической соды оптимального качества, без необходимости в дорогостоящих промышленных вложениях. Конкретные признаки и подробности изобретения станут понятны из нижеследующего описания и приложенных к нему чертежей. На фиг. 1 схематически показана технологическая установка для реализации первого варианта воплощения способа согласно изобретению. На фиг. 2 схематически показана другая технологическая установка для реализации другого варианта воплощения способа согласно изобретению. На этих фигурах одинаковые элементы обозначены одинаковыми позициями. Технологическая установка, показанная схематически на фиг. 1, включает в себя электролизер 1,колонну 2 карбонизации, испаритель-кристаллизатор 3 и камеру 4 центробежной сушки. Электролизер 1 относится к типу электролизеров с избирательно проницаемыми для катионов мембранами. Он содержит анодные отделения и катодные отделения, которые отделены от анодных отделений мембранами, избирательно проницаемыми для катионов. Электролизер может быть однополюсного или двухполюсного типа. Электролизеры с избирательно проницаемыми для катионов мембранами хорошо известны в технологии электролиза и широко используются для промышленного производства водных растворов гидроксида натрия из рассолов или водных растворов хлорида натрия. Согласно изобретению водный раствор 5, по существу, насыщенный хлоридом натрия, вводится в анодные отделения электролизера 1, а вода 6 вводится в катодные отделения электролизера. При электролизе в анодных отделениях электролизера образуется хлор 7 и извлекается оттуда. Одновременно, в катодных отделениях образуются водород 8 и водный раствор 9 гидроксида натрия и извлекаются оттуда. Хлор 7 и водород 8 направляются в реакционную камеру 10, куда также с определенным расходом поступает вода 11. Из камеры 10 извлекается водный раствор 12 соляной кислоты и подается в реактор 13, питаемый дробленым известняком 14. В реакторе 13 известняк подвергается воздействию соляной кислоты и разлагается ею с получением содержащего диоксид углерода газа 15 и сбросного водного раствора 39 хлорида кальция. Водный раствор 9 гидроксида натрия и содержащий диоксид углерода газ 15 подаются на колонну 2 карбонизации, где они циркулируют в противотоке и в контакте друг с другом. Чтобы интенсифицировать контакт газа с водным раствором и, следовательно, повысить выход реакции между газом и раствором, колонна состоит из стопки нескольких сегментов, разделенных, по существу, горизонтальными или чуть наклонными перегородками. В каждой перегородке проделано отверстие около ее периметра для протекания вниз раствора и одно или множество отверстий в ее центральной зоне для протекания вверх газа. Сегменты дополнительно подразделены вертикальными перегородками, образующими дефлекторы для циркуляции раствора. Колонны, которые могут оказаться подходящими для изобретения, описаны также в документе ВЕ-829323. В колонне 2 карбонизации создается температура примерно 80 С с тем, чтобы кристаллизовать моногидрат карбоната натрия. В колонне 2 карбонизации собирается водная суспензия 16 кристаллов моногидрата карбоната натрия и сразу же отправляется в испаритель-кристаллизатор 3. В этой установке суспензия подвергается контролируемому выпариванию, чтобы кристаллизовать карбонат натрия. Выпаривание обычно осуществляется при низком давлении и при температуре, соответствующей кристаллизации карбоната натрия в моногидратной форме. Суспензия 17, собранная из испарителя-кристаллизатора 3, отправляется в камеру 4 центробежной сушки, где разделяются кристаллы моногидрата карбоната натрия 18 и маточный раствор 19. В камере 4 центробежной сушки кристаллы моногидрата карбоната натрия подвергаются также промывке контролируемым потоком воды. Кристаллы моногидрата карбоната натрия 18 отправляются в непоказанную установку производства концентрированной каустической соды. Маточный раствор 19 с кристаллизации моногидрата, разделяют на две части, 20 и 21. Часть 20 рециркулируют в испаритель-кристаллизатор 3. Назначение части 21 будет объяснено ниже. В испарителе-кристаллизаторе 3 производится также пар 23, который конденсируют и отправляют в пласты каменной соли 22, где собирают насыщенный рассол хлорида натрия 24. Он направляется в реак-3 013633 тор 25, где из него частью 21 маточного раствора и частью 40 водного раствора гидроксида натрия, полученного в электролизере 1, удаляются ионы кальция и магния. Рассол, собранный из реактора 25, затем фильтруют (26) и очищают (27), а затем отправляют в анодные отделения электролизера 1. Из реактора 25 собирают также шламы 38, содержащие карбонат кальция, и направляют в реактор 13. Разбавленный рассол 29, собранный из анодных отделений электролизера 1, направляют на ряд реакционных камер 30, 31, 32, где он последовательно подвергается обработкам дехлоратированием, дехлорированием и десульфированием. Разбавленный и очищенный рассол 33 обрабатывают затем в установке 34 механической рекомпрессии пара, чтобы насытить его хлоридом натрия. Из аппарата 34 собирают, с одной стороны, по существу, насыщенный рассол 35 и направляют в анодные отделения электролизера 1, а, с другой стороны,пар 36, который конденсируют и направляют в пласты каменной соли 22, с добавочной водой 37. Способ, реализуемый на технологической установке по фиг. 2, отличается от способа по фиг. 1 обработкой разбавленного рассола 29, собранного из анодных отделений электролизера 1. После дехлоратирования и дехлорирования в реакционных камерах 30 и 31 разбавленный рассол 29 направляют на пласты каменной соли 22, где он соединяется с конденсированным паром 23 из испарителя-кристаллизатора 3 и добавочной водой 37. Насыщенный рассол 24, собранный из пластов каменной соли 22, подвергают обработке очисткой, включающей в себя десульфирование в реакторе 32 и очистку от кальция и магния в реакторе 25. Десульфирование в реакторе 32 проводится с использованием водного сбросного раствора 39 хлорида кальция из реактора 13. Ионы кальция и магния удаляют в реакторе 25 так, как описано выше при обсуждении фиг. 1. Насыщенный и очищенный рассол 41 затем фильтруют (42), чтобы воспроизвести рассол 5, который вводят в анодные отделения электролизера 1. Нижеследующий пример служит для иллюстрации изобретения. Он относится к фиг. 1. 1134,6 т/ч, по существу, насыщенного рассола (5), содержащего, в расчете на кг, 253 г хлорида натрия, 7,0 г сульфата натрия и 740 г воды, вводят в анодное отделение мембранного электролизера (1). Из электролизера (1) отводят следующее: 830,1 т/ч истощенного или разбавленного рассола (29), содержащего, в расчете на кг, 185 г хлорида натрия, 9,6 г сульфата натрия и 806 г воды; 285,8 т/ч водного раствора (9) гидроксида натрия, содержащего, в расчете на кг, 320 г гидроксида натрия и 680 г воды; и 83,5 т/ч хлороводорода, полученного смешением хлора (7) и водорода (8), произведенного в электролизере. Часть (40) раствора (9) гидроксида натрия, равная 4,3 т/ч, направляется в очистной реактор (25). Остаток водного раствора гидроксида натрия направляется в колонну (2) карбонизации. Таким образом, в колонну (2) карбонизации направляется 281,6 т/ч раствора, содержащего, в расчете на кг, 320 г гидроксида натрия и 680 г воды. 49,6 т/ч диоксида углерода (15) вводится в колонну (2) карбонизации, из которой отводится 48,7 т/ч воды и 282,4 т/ч водной суспензии (16), содержащий 493,2 г моногидрата карбоната натрия в расчете на кг. Суспензия (16) вводится в испаритель-кристаллизатор (3) в смеси с 262 т/ч маточного раствора (20),содержащего, в расчете на кг, 281,9 г растворенного карбоната натрия и 669 г воды. Из испарителякристаллизатора (3) извлекается 162 т/ч воды (23) и 382,3 т/ч суспензии (17), содержащий 591,8 г моногидрата карбоната натрия в расчете на кг. В камеру (4) центробежной сушки суспензия (17) вводится с 28,5 т/ч воды (28), служащей для промывки кристаллов моногидрата карбоната натрия. Из камеры (4) центробежной сушки собирается 142,6 т кристаллов моногидрата карбоната натрия и 268 т/ч разбавленного маточного раствора (19). После отделения 262 т/ч маточного раствора (20), возвращаемых в испаритель-кристаллизатор (3), оставшийся разбавленный маточный раствор (21) (6,2 т/ч) направляется в очистной реактор (25). Разбавленный рассол (29) (830,1 т/ч), извлеченный из электролизера (1), обрабатывается в очистной установке (30, 31, 32), из которой извлекается 772,7 т/ч разбавленного и очищенного рассола (33). Этот рассол направляется в установку (34) механической рекомпрессии пара, из которой собирается 577,6 т/ч насыщенного рассола (35) и 195,1 т/ч воды и направляется в пласты (22) соли. Насыщенный рассол (35) содержит 250 г хлорида натрия в расчете на кг. Он направляется в анодные отделения электролизера (1) с 557,0 т/ч насыщенного рассола, поступающего из реакторов (25, 26, 27) очистки рассола. Чтобы получить диоксид углерода, используемый в колонне (2) карбонизации, вышеупомянутый хлороводород (83,5 т/ч) диспергируют в 185,8 т/ч воды, и полученную таким образом соляную кислоту-4 013633 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения карбоната натрия, согласно которому водный раствор хлорида натрия подвергают электролизу в электролизере с избирательно проницаемой для ионов мембраной для того, чтобы получить хлор и содержащий гидроксид натрия водный раствор, этот содержащий гидроксид натрия водный раствор карбонизуют, полученный в результате карбонизованный водный раствор выпаривают для того, чтобы получить кристаллы карбоната натрия, которые отделяют, и маточный раствор, отличающийся тем, что карбонизацию (2) проводят путем непосредственного контактирования диоксида углерода (15) с содержащим гидроксид натрия водным раствором (9) в таких условиях, чтобы вызвать превращение этого водного раствора в водную суспензию (16) кристаллов карбоната натрия. 2. Способ по п.1, отличающийся тем, что непосредственное контактирование диоксида углерода(15) с водным раствором (9) гидроксида натрия проводят путем циркуляции указанного раствора в противотоке содержащему диоксид углерода газу в колонне (2), состоящей из стопки по меньшей мере двух установленных друг на друга сегментов, разделенных перегородкой, в которой проделано по меньшей мере два отверстия, причем эти сегменты содержат по меньшей мере одну поперечную стенку, чтобы вызвать конвекцию суспензии в указанном сегменте. 3. Способ по любому из пп.1 и 2, отличающийся тем, что содержащий гидроксид натрия водный раствор, по существу, не содержит (би)карбонат ионов при вступлении в непосредственный контакт с диоксидом углерода. 4. Способ по любому из пп.1-3, в котором из хлора (7) получают хлорное производное (39) и в котором карбонизацию (2) осуществляют, по меньшей мере, частично используя диоксид углерода (15),произведенный в установке (13) получения хлорного производного. 5. Способ по любому из пп.1-4, отличающийся тем, что для выпаривания суспензии (16) ее обрабатывают в испарителе-кристаллизаторе (3). 6. Способ по п.5, отличающийся тем, что испаритель-кристаллизатор (3) включает в себя многоступенчатый испаритель или испаритель с механической рекомпрессией пара. 7. Способ по любому из пп.1-6, отличающийся тем, что электролиз (1) регулируют так, что водный раствор (9) гидроксида натрия содержит примерно 32 мас.% гидроксида натрия, а рабочие условия карбонизации (2) регулируют так, что карбонат натрия в суспензии (16) является моногидратом карбоната натрия. 8. Способ по любому из пп.5-7, отличающийся тем, что рабочие условия в испарителекристаллизаторе (3) регулируют так, что кристаллы карбоната натрия, полученные в результате выпаривания суспензии (17), являются кристаллами моногидрата карбоната натрия. 9. Способ по любому из пп.1-8, отличающийся тем, что по меньшей мере часть используемого диоксида углерода (15) получают, воздействуя на известняк (14) водным раствором (12) соляной кислоты,полученным диспергированием в воде (11) хлороводорода, полученного реагированием (10) хлора (7) с водородом (8), произведенным в мембранном электролизере (1). 10. Способ по любому из пп.1-9, отличающийся тем, что по меньшей мере часть используемого диоксида углерода является топочным газом из тепловой установки для когенерации пара и электроэнергии. 11. Способ по любому из пп.1-10, отличающийся тем, что из мембранного электролизера (1) собирают разбавленный рассол (29) и рециркулируют в анодное отделении электролизера после очистки и концентрирования его хлоридом натрия. 12. Способ по п.11, отличающийся тем, что разбавленный рассол (29) концентрируют путем циркуляции его через пласты (22) каменной соли.

МПК / Метки

МПК: C01B 31/20, C01D 7/07, C01D 7/24, C01F 11/28, C25B 1/26, C25B 1/16

Метки: карбоната, натрия, способ, кристаллов, получения

Код ссылки

<a href="https://eas.patents.su/7-13633-sposob-polucheniya-kristallov-karbonata-natriya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения кристаллов карбоната натрия</a>

Предыдущий патент: Пористые таблетки в качестве носителей для жидких композиций

Следующий патент: Способы и нуклеиновые кислоты для анализов клеточных пролиферативных нарушений

Случайный патент: Буровая жидкость для нефтяных скважин