Установка для производства низкотемпературного кокса

Формула / Реферат

1. Установка для производства низкотемпературного кокса, включающая реактор (2), представляющий собой реактор с псевдоожиженным слоем, отличающаяся тем, что реактор (2) имеет газоподводящую систему, которая организована таким образом, что газ, протекающий через газоподводящую систему, увлекает твердые материалы из стационарного кольцевого псевдоожиженного слоя (6), который, по меньшей мере, частично охватывает газоподводящую систему, в смесительное пространство (8), при этом газоподводящая система включает по меньшей мере одну газоподводящую трубу (3), которая в нижней зоне реактора (2) проходит вверх, по существу вертикально, в смесительное пространство реактора (2), причем эта газоподводящая труба (3) окружена пространством, которое, по меньшей мере, частично охватывает кольцеобразно газоподводящую трубу (3) и в которой образован стационарный кольцевой псевдоожиженный слой (6), а ниже по потоку от реактора (2) установлен сепаратор (10) для отделения твердых материалов, имеющий канал (11а) для возврата твердых материалов, ведущий к кольцевому псевдоожиженному слою (6) реактора (2), и канал (11) для выгрузки части твердого материала.

2. Установка по п.1, отличающаяся тем, что газоподводящая труба (3) расположена приблизительно по центру относительно поверхности поперечного сечения реактора (2).

3. Установка по любому из пп.1 и 2, отличающаяся тем, что в кольцевом пространстве (4) реактора (2) имеется газораспределитель (5), который разделяет пространство (4) на зону верхнего кольцевого псевдоожиженного слоя (6) и нижнее газораспределительное пространство, и что это газораспределительное пространство соединено с подводящим трубопроводом (7) для псевдоожижающего газа.

4. Установка по любому из пп.1-3, отличающаяся тем, что перед реактором (2) по ходу процесса введена стадия предварительного нагрева, которая состоит из теплообменника (20) и сепаратора (14).

Текст

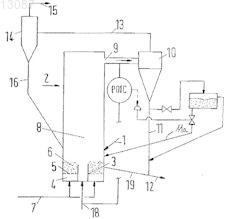

013087 Область техники, к которой относится изобретение Настоящее изобретение относится к установке для производства низкотемпературного кокса, в которой гранулированный уголь и, возможно, другие твердые материалы нагревают до температуры от 700 до 1050 С в реакторе с псевдоожиженным слоем с помощью кислородсодержащего газа. Уровень техники Подобные установки используют, например, для производства низкотемпературного кокса или для производства смеси низкотемпературного кокса с рудами, например железными рудами. В последнем случае, гранулированную руду подают в реактор низкотемпературной карбонизации отдельно от гранулированного угля. Получаемый таким образом низкотемпературный кокс или смесь низкотемпературного кокса и руды могут быть затем подвергнуты переработке, например в последующем плавильном процессе. Из DE 10101157 А 1 известны способ и установка для производства горячей гранулированной смеси железной руды и низкотемпературного кокса, в которых гранулированный уголь и предварительно нагретую железную руду загружают в реактор низкотемпературной карбонизации и в которых температуры в пределах от 800 до 1500 С создаются путем подвода кислородсодержащего и частичного окисления составляющих угля, причем гранулированные твердые материалы поддерживаются в турбулентном движении и подаются из верхней области реактора в сепаратор для твердых материалов. Реактор низкотемпературной карбонизации может представлять собой реактор с псевдоожиженным слоем и при этом остается открытым вопрос: можно ли осуществлять способ со стационарным или с циркулирующим псевдоожиженным слоем. С целью минимизации необходимой для установки энергии предложено, кроме того, осуществлять предварительный нагрев железной руды перед ее подачей в реактор низкотемпературной карбонизации, используя для этого горячие отходящие газы из сепаратора для твердых материалов. Однако качество продукта, которое может быть достигнуто с использованием названного способа,которое, в частности, зависит от условий массо- и теплопередачи, нуждается в улучшении. В случае стационарного псевдоожиженного слоя, это в основном обусловлено тем фактом, что, хотя и возможно достичь очень большого времени удерживания твердых материалов, массо- и теплопередача являются довольно умеренными из-за относительно низкой степени псевдоожижения, а запыленный отходящий газ,образующийся, например, при охлаждении продукта, вряд ли может быть введен в процесс. Циркулирующие псевдоожиженные слои, с другой стороны, характеризуются лучшими условиями массо- и теплопередачи благодаря более высокой степени псевдоожижения, но они имеют ограничение в том, что касается времени удерживания по причине этой же более высокой степени псевдоожижения. Сущность изобретения Таким образом, целью настоящего изобретения является создание установки для производства низкотемпературного кокса, где процесс может быть осуществлен с большей эффективностью и отличаться,в частности, хорошим использованием энергии. Согласно изобретению установка включает реактор, представляющий собой реактор с псевдоожиженным слоем для низкотемпературной карбонизации гранулированного угля и, возможно, других твердых материалов. Этот реактор оборудован системой подачи газа, которая входит в смесительное пространство реактора и образована таким образом, что газ, протекающий через систему подачи газа, увлекает твердые материалы из стационарного кольцевого псевдоожиженного слоя, который, по крайней мере, частично охватывает систему подачи газа, в смесительное пространство. Предпочтительно, чтобы система подачи газа входила в смесительное пространство. Однако возможно также завершение системы подачи газа под поверхностью кольцевого псевдоожиженного слоя. В этом случае газ вводится в кольцевой псевдоожиженный слой, например через боковые отверстия, увлекая твердые материалы из кольцевого псевдоожиженного слоя в смесительное пространство за счет скорости потока. Согласно изобретению система подачи газа включает газоподводящую трубу (центральную трубу),выступающую от нижней зоны реактора существенно вертикально вверх преимущественно в смесительное пространство реактора, причем эта газоподводяющая труба, по крайней мере, частично окружена пространством, в котором образуется стационарный кольцевой псевдоожиженный слой. Центральная труба может иметь на своем выходном отверстии сопло и иметь одно или несколько отверстий, распределенных вокруг поверхности его корпуса таким образом, чтобы при работе реактора твердые материалы непрерывно попадали в центральную трубу через отверстия и увлекались первым газом или газовой смесью через центральную трубу в смесительное пространство. Естественно, реактор может содержать две или более газоподводящих труб разных или одинаковых размеров. Однако предпочтительно, чтобы по меньшей мере одна из газоподводящих труб была расположена приблизительно по центру относительно поверхности поперечного сечения реактора. Согласно одному из предпочтительных воплощений после реактора по ходу процесса расположен циклон для отделения твердых материалов. С целью обеспечения надежного псевдоожижения твердых материалов и образования стационарного псевдоожиженного слоя в кольцевом пространстве реактора низкотемпературной карбонизации помещается газораспределитель, который разделяет это пространство на верхний кольцевой псевдоожиженный слой и нижний газораспределитель, причем газораспределитель соединен с подводящим трубо-1 013087 проводом для псевдоожижающего газа и/или газообразного топлива. Газораспределитель может образовывать газораспределительное пространство или газораспределитель, состоящий из труб и/или сопел, где каждая из одной части сопел может быть соединена с подводом для псевдоожижающего газа, в то время как остальные сопла могут быть соединены с отдельным подводом для газообразного топлива. Согласно одному из вариантов изобретения предлагается создание стадии предварительного нагрева, включающей суспензионный теплообменник и циклон, расположенный по ходу процесса после теплообменника и перед реактором низкотемпературной карбонизации. В кольцевом псевдоожиженном слое и/или смесительном пространстве реактора в соответствии с изобретением может помещаться средство для отклонения твердых и/или жидких потоков. Для этого можно, например, установить в кольцевом псевдоожиженном слое кольцевую перегородку с диаметром,промежуточным между диаметром центральной трубы и диаметром стенки реактора, таким образом,чтобы верхний край перегородки выступал за пределы возникающего в процессе работы уровня твердых материалов, в то время как нижний край перегородки был расположен на расстоянии от газораспределителя или подобного устройства. Таким образом, твердые материалы, покидающие смесительное пространство вблизи стенки реактора, прежде чем они будут увлечены газовым потоком центральной трубы назад в смесительное пространство, должны вначале обойти перегородку у ее нижнего края. В результате этого в кольцевом псевдоожиженном слое усиливается обмен твердых материалов и благодаря этому стабилизируется время удерживания твердых материалов в кольцевом псевдоожиженном слое. Установка позволяет осуществить способ, в котором первый газ или газовую смесь вводят снизу через газоподводящую трубу (центральную трубу) в зону смесительного пространства реактора, причем центральная труба, по крайней мере, частично окружена стационарным кольцевым псевдоожиженным слоем, который псевдоожижается подаваемым псевдоожижающим газом и в котором объемные скорости первого газа или газовой смеси, а также псевдоожижающего газа для кольцевого псевдоожиженного слоя регулируют таким образом, чтобы числа Фруда для частиц составляли в центральной трубе от 1 до 100, в кольцевом псевдоожиженном слое - от 0,02 до 2 и в смесительном пространстве - от 0,3 до 30. В способе преимущества стационарного псевдоожиженного слоя, такие как достаточно большое время удерживания твердых материалов, и преимущества циркулирующего псевдоожиженного слоя,такие как хорошая массо- и теплопередача, могут быть, неожиданным образом, объединены в процессе термической обработки при одновременном устранении недостатков обеих систем. Проходя через верхнюю зону центральной трубы, первый газ или газовая смесь увлекают твердые материалы из кольцевого стационарного псевдоожиженного слоя, который можно называть кольцевым псевдоожиженным слоем,в смесительное пространство, вследствие чего, из-за высокой скорости скольжения между твердыми материалами и газом, образуется интенсивно перемешиваемая суспензия и между двумя фазами возникает оптимальный теплоперенос. В результате уменьшения объемной скорости первого газа или газовой смеси по выходе их из центральной трубы и/или в результате соударений на одной из стенок реактора большая часть твердых материалов осаждается из суспензии в смесительном пространстве и осаждается назад в стационарный кольцевой псевдоожиженный слой, в то время как лишь небольшое количество неосажденных твердых материалов выводится из смесительного пространства вместе с первым газом или газовой смесью. Таким образом, в реакторе между зоной стационарного кольцевого псевдоожиженного слоя и зоной смесительного пространства устанавливается циркуляция твердых материалов. Благодаря достаточному времени удерживания, с одной стороны, и хорошей массо- и теплопередаче, с другой стороны, достигается хорошее использование тепловой энергии, вводимой в реактор низкотемпературной карбонизации, и обусловленное этим прекрасное качество продукта. Другое преимущество способа изобретения состоит в возможности проведения процесса при частичной загрузке без потери качества продукта. Для обеспечения особенно эффективной массо- и теплопередачи в смесительном пространстве и достаточного времени удерживания в реакторе объемные скорости первой газовой смеси и псевдоожижающего газа для псевдоожиженного слоя регулируют преимущественно таким образом, чтобы числа Фруда для частиц (Frp) составляли в центральной трубе от 1,15 до 20, в кольцевом псевдоожиженном слое - от 0,115 до 1,15 и/или в камере смешения - от 0,37 до 3,7. Каждое из чисел Фруда для частиц определяют с помощью следующего уравнения: где u - эффективная скорость газового потока, м/с;f - эффективная плотность псевдоожижающего газа, кг/м 3;dp - средний диаметр (м) содержащихся в реакторе частиц (или образовавшихся частиц) во время работы реактора;-2 013087 При использовании этого уравнения следует учитывать, что dp обозначает не размер зерна (d50) подаваемого в реактор материала, а средний диаметр содержимого реактора, образовавшегося при работе реактора, который может значительно отличаться в обе стороны от среднего диаметра используемого материала (первичных частиц). Например, из очень тонко гранулированного материала со средним диаметром от 3 до 10 мкм в процессе термической обработки образуются частицы (вторичные частицы) с размером зерна от 20 до 30 мкм. С другой стороны, некоторые материалы, например некоторые руды,при термической обработке растрескиваются. Предлагается рециркуляция части твердых материалов, выводимых из реактора и отделяемых в сепараторе, например в циклоне, в кольцевой псевдоожиженный слой. Количество потока продукта, рециркулирующего в кольцевой псевдоожиженный слой, регулируется преимущественно за счет разности давления над камерой смешения. В зависимости от подачи твердых материалов, размера зерна и скорости газа в смесительном пространстве устанавливается уровень, на который можно повлиять разъединением вывода продукта из кольцевого псевдоожиженного слоя и из сепаратора. Для достижения хорошего псевдоожижения угля в качестве исходного материала в реактор низкотемпературной карбонизации подают уголь с размером зерна менее 10 мм, преимущественно менее 6 мм. Особенно полезными исходными материалами для способа оказались легколетучие угли, например лигнит, которые могут также содержать воду. В качестве псевдоожижающего газа в реактор низкотемпературной карбонизации преимущественно подают воздух, но, естественно, могут быть также использованы и все другие известные специалистам в этой области газы или газовые смеси. Оказалось выгодным эксплуатировать реактор низкотемпературной карбонизации при давлении от 0,8 до 10 бар и особенно выгодным от 2 до 7 бар. Способ не ограничивается производством низкотемпературного кокса, но, согласно одному из специальных воплощений, может быть также использован для производства смеси руды и низкотемпературного кокса путем одновременной подачи в реактор низкотемпературной карбонизации других твердых материалов. Способ согласно изобретению оказался особенно полезным для производства смеси железной руды и низкотемпературного кокса. В этом воплощении железную руду перед ее подачей в реактор низкотемпературной карбонизации целесообразно вначале предварительно нагревать на стадии предварительного нагрева, включающей теплообменник и расположенный далее по ходу процесса сепаратор твердых материалов, например циклон. С использованием этого воплощения могут производиться смеси железной руды с низкотемпературным коксом с весовым отношением Fe:C от 1:1 до 2:1. Предлагается также нагревать железную руду в суспензионном теплообменнике отходящим газом из циклона, расположенного по ходу процесса после реактора. Этим путем еще более снижается общая потребность процесса в энергии. Варианты, преимущества и возможные области применения изобретения могут также вытекать из следующего описания воплощений и чертежа. Все описанные и/или проиллюстрированные признаки образуют предмет изобретения сами по себе или в любом их сочетании Перечень фигур чертежей Фиг. 1 демонстрирует технологическую схему способа и установку согласно первому воплощению изобретения; фиг. 2 демонстрирует технологическую схему изображенной на фиг. 1 установки с регуляцией температуры реактора и фиг. 3 демонстрирует технологическую схему способа и установку согласно еще одному воплощению изобретения. Сведения, подтверждающие возможность осуществления изобретения При производстве низкотемпературного кокса без дополнительных твердых материалов, как показано на фиг. 1, мелкозернистый уголь с размером зерна менее 10 мм загружают в реактор низкотемпературной карбонизации 2 через трубопровод 1. В нижней центральной зоне реактора 2 находится вертикальная центральная труба 3, окруженная пространством 4, образованным кольцеобразно по поперечному сечению. Пространство 4 разделено на верхнюю часть и нижнюю часть газораспределителем 5. В то время как нижнее пространство действует как газораспределительная камера для псевдоожижающего газа, стационарный псевдоожиженный слой 6 (кольцевой псевдоожиженный слой) псевдоожиженного угля расположен в верхней части пространства, причем псевдоожиженный слой несколько выступает за пределы верхнего открытого конца центральной трубы 3. Через трубопровод 7 в кольцевой псевдоожиженный слой 6 подается воздух в качестве псевдоожижающего газа, который после прохождения через центральную трубу 3 протекает через зону смесительного пространства 8 и верхний канал 9 в циклон 10. Скорость подаваемого в реактор 2 газа регулируют преимущественно так, чтобы число Фруда для частиц в центральной трубе 3 составляло от 6 до 10. Благодаря высокой скорости протекающий через центральную трубу 3 воздух увлекает твердые материалы из стационарного кольцевого псевдоожиженного слоя 6 в зону смесительного пространства 8 после прохождения через зону верхнего отверстия, в результате чего образуется интенсивно перемешиваемая сус-3 013087 пензия. Из-за снижения скорости потока в результате расширения газовой струи и/или соударений на одной из стенок реактора увлекаемые твердые материалы быстро теряют скорость и выпадают назад в кольцевой псевдоожиженный слой 6. Только небольшое количество неосевших твердых материалов выводится из реактора низкотемпературной карбонизации 2 вместе с газовым потоком через канал 9. Таким образом, создается циркуляция твердых материалов между зонами реактора, в которых расположены стационарный кольцевой псевдоожиженный слой 6 и смесительное пространство 8, благодаря чему обеспечивается хорошая массо- и теплопередача. Время удерживания твердых материалов в реакторе может регулироваться в широких пределах путем подборки высоты и внешнего диаметра кольцевого псевдоожиженного слоя 6. Твердые материалы, отделенные в циклоне 10, подают в трубопровод для вывода продукта 12 по трубопроводу 11, в то время как все еще горячий отходящий газ подается по трубопроводу 13 в другой циклон 13, отделяется там от возможно оставшихся твердых материалов и выводится через трубопровод 15 для отходящего газа. Отделенные в циклоне 14 твердые материалы вновь подаются в реактор 2 по трубопроводу 16 с целью их низкотемпературной карбонизации. В качестве возможного варианта, как показано на фиг. 1, часть твердых материалов, выводимых из реактора 2 и отделяемых в циклоне 10, могут рециркулировать в кольцевой псевдоожиженный слой 6. Объем потока продукта, рециркулирующего в кольцевой псевдоожиженный слой 6, можно регулировать с помощью разницы давления над смесительным пространством 8 (pMC). Технологическое тепло, необходимое для низкотемпературной карбонизации, получают в результате частичного окисления составляющих угля. Часть низкотемпературного кокса непрерывно выводится из кольцевого псевдоожиженного слоя 6 реактора низкотемпературной карбонизации 2 по трубопроводу 19, смешивается с продуктом, выводимым из циклона 9 по трубопроводу 11, и выводится по трубопроводу для продукта 12. Как показано на фиг. 2, температуру реактора можно регулировать путем изменения объемной скорости псевдоожижающего газа. Чем больше подается кислорода (О 2), тем больше производится реакционного тепла и, соответственно, тем более высокая температура достигается в реакторе. Предпочтительно поддерживать объем потока через трубопровод 7 постоянным и при этом варьировать объем потока,подаваемого к центральной трубе 3 по трубопроводу 18, например с помощью нагнетательного вентилятора 22 с регулятором скорости вращения. В отличие от описанного выше аппарата, установка, показанная на фиг. 3, которая может быть, в частности, использована для производства смеси низкотемпературного кокса с железной рудой, включает суспензионный теплообменник 20, расположенный по ходу процесса после реактора 2, в котором гранулированная железная руда, вводимая по трубопроводу 21, предпочтительно отходящий газ из циклона 19, расположенного по ходу процесса после реактора низкотемпературной карбонизации 2, суспендируется и нагревается до удаления большой части поверхностной влаги руды. Далее суспензия вводится с помощью газового потока по трубопроводу 13 в циклон 14, в котором железная руда отделяется от газа. После этого отделенные подогретые твердые материалы загружаются по трубопроводу 16 в реактор низкотемпературной карбонизации 2. Естественно, что в показанной на фиг. 3 установке могут быть также применены регулируемая давлением частичная рециркуляция, показанная на фиг. 1 и 2, и регулирование температуры. С другой стороны, возможна также работа установки без регулирования давления и/или температуры, как это показано на фиг. 1 и 2. Ниже описание изобретения проводится на примерах, которые демонстрируют изобретение, но не ограничивают его объема. Пример 1 (низкотемпературная карбонизация без добавления руды). В реактор низкотемпературной карбонизации 2 установки, которая соответствует фиг. 1, подают по трубопроводу 1 128 т/ч угля с размером зерна менее 10 мм, содержащего 25,4 вес.% летучих компонентов и 16 вес.% влаги. По трубопроводы 18 и 7 в реактор 2 вводят 68000 нм 3/ч воздуха, который распределяется с помощью трубопровода 18 и трубопровода 7 (псевдоожижающий газ) в отношении 0,74:0,26. Температура в реакторе низкотемпературной карбонизации 2 равна 900 С. Из реактора 2 по трубопроводу 12 выводится 64 т/ч низкотемпературного кокса, состоящего на 88 вес.% из углеродистого материала с 12 вес.% золы. Кроме того, по трубопроводу 15 выводится 157000 нм 3/ч технологического газа с температурой 900 С, который имеет следующий состав, об.%: СО - 11; СО 2 - 10; H2O - 24; Н 2 - 20; СН 4 - 1; N2 - 34. Пример 2 (низкотемпературная карбонизация без предварительного нагрева руды). В суспензионный теплообменник 20 установки, которая соответствует фиг. 3, подают по трубопроводу 21 170 т/ч железной руды и после отделения газа в циклоне 14 загружают в реактор низкотемпературной карбонизации 2 через трубопровод 16. Далее по трубопроводу 1 в реактор 2 подается 170 т/ч гранулированного угля с 25,4 вес.% летучих компонентов и 17 вес.% влаги. Через трубопроводы 18 и 7 в реактор 2 вводят 114000 нм 3/ч воздуха, который распределяется с помощью трубопровода 18 и трубопровода 7 (псевдоожижающий газ) в отношении 0,97:0,03. Температура в реакторе низкотемпературной карбонизации 12 равна 950 С.-4 013087 Из реактора 2 по трубопроводу 2 выводится смесь низкотемпературного кокса и железной руда, которая (смесь) состоит из следующего, вес.%: Fe2O3 - 16; FeO - 49; углеродистый материал - 28 и зола - 7. Кроме того, по трубопроводу 15 с установки выводится 225000 нм 3/ч технологического газа с температурой 518 С, который имеет следующий состав, об.%: СО - 11; CO2 - 11; H2O - 22; Н 2 - 15; СН 4 - 1;N2 - 40. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка для производства низкотемпературного кокса, включающая реактор (2), представляющий собой реактор с псевдоожиженным слоем, отличающаяся тем, что реактор (2) имеет газоподводящую систему, которая организована таким образом, что газ, протекающий через газоподводящую систему, увлекает твердые материалы из стационарного кольцевого псевдоожиженного слоя (6), который,по меньшей мере, частично охватывает газоподводящую систему, в смесительное пространство (8), при этом газоподводящая система включает по меньшей мере одну газоподводящую трубу (3), которая в нижней зоне реактора (2) проходит вверх, по существу вертикально, в смесительное пространство реактора (2), причем эта газоподводящая труба (3) окружена пространством, которое, по меньшей мере, частично охватывает кольцеобразно газоподводящую трубу (3) и в которой образован стационарный кольцевой псевдоожиженный слой (6), а ниже по потоку от реактора (2) установлен сепаратор (10) для отделения твердых материалов, имеющий канал (11 а) для возврата твердых материалов, ведущий к кольцевому псевдоожиженному слою (6) реактора (2), и канал (11) для выгрузки части твердого материала. 2. Установка по п.1, отличающаяся тем, что газоподводящая труба (3) расположена приблизительно по центру относительно поверхности поперечного сечения реактора (2). 3. Установка по любому из пп.1 и 2, отличающаяся тем, что в кольцевом пространстве (4) реактора(2) имеется газораспределитель (5), который разделяет пространство (4) на зону верхнего кольцевого псевдоожиженного слоя (6) и нижнее газораспределительное пространство, и что это газораспределительное пространство соединено с подводящим трубопроводом (7) для псевдоожижающего газа. 4. Установка по любому из пп.1-3, отличающаяся тем, что перед реактором (2) по ходу процесса введена стадия предварительного нагрева, которая состоит из теплообменника (20) и сепаратора (14).

МПК / Метки

МПК: C10B 49/10, F27B 15/00, B01J 8/18, C10B 53/04

Метки: низкотемпературного, производства, установка, кокса

Код ссылки

<a href="https://eas.patents.su/7-13087-ustanovka-dlya-proizvodstva-nizkotemperaturnogo-koksa.html" rel="bookmark" title="База патентов Евразийского Союза">Установка для производства низкотемпературного кокса</a>

Предыдущий патент: Способ получения оксидов олефинов и пероксидов, реактор и его применение

Следующий патент: Усовершенствованный сосуд дьюара с вакуумной изоляцией

Случайный патент: Способ и система для определения активности катализатора