Способ генерирования газообразного сжатого кислородного продукта низкотемпературным разделением воздуха

Формула / Реферат

1. Способ генерирования газообразного сжатого кислородного продукта низкотемпературным разделением воздуха в дистилляционной колонной системе (50, 51), которая содержит колонну (50) высокого давления и колонну (51) низкого давления, в котором

весь исходный воздух сжимают в основном воздушном компрессоре с образованием сжатого исходного воздуха (1) до первого давления (p1), которое по меньшей мере на 4 бар выше, чем рабочее давление колонны (50) высокого давления,

по меньшей мере часть (2, 20, 40) сжатого исходного воздуха (1) охлаждают в основной теплообменной системе (3) в косвенном теплообмене по меньшей мере с одним возвратным потоком (54, 58, 60, 62, 72) из дистилляционной колонной системы (50, 51) и вводят в дистилляционную колонную систему (50, 51),

первый воздушный поток (2), который образуется из первой части сжатого исходного воздуха (1), сжатого до упомянутого первого давления (p1), вводят в основную теплообменную систему (3) и охлаждают с образованием потока (4), который повторно сжимают в поджимающем компрессоре (5) с образованием повторно сжатого первого воздушного потока (6) до второго давления (р2), которое выше, чем первое давление (p1),

повторно сжатый первый воздушный поток (6) вводят при втором давлении (р2) в основную теплообменную систему (3) и там охлаждают до первой промежуточной температуры (Т1) с образованием охлажденного первого воздушного потока (10),

охлажденный первый воздушный поток (10) направляют в первую турбину (11), где он производит работу при расширении,

по меньшей мере часть (12) охлажденного первого воздушного потока (10), производящего работу при расширении, вводят в дистилляционную колонную систему (50, 51),

второй воздушный поток (20), который образуется из второй части сжатого исходного воздуха (1), сжатого до первого давления (p1), вводят в основную теплообменную систему (3) и там охлаждают до второй промежуточной температуры (Т2) с образованием охлажденного второго воздушного потока (21),

охлажденный второй воздушный поток (21) направляют во вторую турбину (22), где он производит работу при расширении, по меньшей мере часть (24) охлажденного второго воздушного потока (21), производящего работу при расширении, вводят в дистилляционную колонную систему (50, 51),

третий воздушный поток (2), который образуется из третьей части исходного сжатого воздуха (1), сжатого до первого давления (p1), вводят в основную теплообменную систему (3) и охлаждают с образованием потока (4), который повторно сжимают в поджимающем компрессоре (5) с образованием повторно сжатого третьего воздушного потока (6) до второго давления (р2),

повторно сжатый третий воздушный поток (6) вводят при втором давлении (р2) в основную теплообменную систему (3), охлаждают в основной теплообменной системе (3) и сжижают или псевдосжижают с образованием сжиженного или псевдоожиженного потока (30, 32, 7), который затем вводят в дистилляционную колонную систему (50, 51),

четвертый воздушный поток (40), который образуется из четвертой части сжатого исходного воздуха (1), сжатого до первого давления (p1), вводят при первом давлении (p1) в основную теплообменную систему (3), охлаждают в основной теплообменной системе (3), сжижают с образованием сжиженного потока (42), который затем вводят в дистилляционную колонную систему (50, 51),

полученный поток (52) жидкого кислородного продукта выводят из дистилляционной колонной системы (50, 51), доводят в жидком состоянии до повышенного давления, испаряют или псевдоиспаряют при этом повышенном давлении в основной теплообменной системе (3), нагревают приблизительно до температуры окружающей среды и, наконец, выводят как поток (55) газообразного сжатого кислородного продукта,

отличающийся тем, что поджимающий компрессор (5) приводят в действие при помощи первой турбины (11) и генератор (23) приводят в действие при помощи второй турбины (22) или поджимающий компрессор (5) приводят в действие при помощи второй турбины (22) и генератор (23) приводят в действие при помощи первой турбины (11).

2. Способ по п.1, отличающийся тем, что вторая промежуточная температура (Т2) по меньшей мере на 2 К ниже, чем первая промежуточная температура (Т1).

3. Способ по п.1 или 2, отличающийся тем, что полученный поток (56) жидкого азотного продукта выводят из дистилляционной колонной системы (50, 51), доводят в жидком состоянии до повышенного давления, испаряют или псевдоиспаряют при этом повышенном давлении в основной теплообменной системе (3), нагревают приблизительно до температуры окружающей среды и, наконец, выводят как поток (59) газообразного сжатого азотного продукта.

4. Способ по любому из пп.1-3, отличающийся тем, что поджимающий компрессор (5) сконструирован как холодный компрессор.

Текст

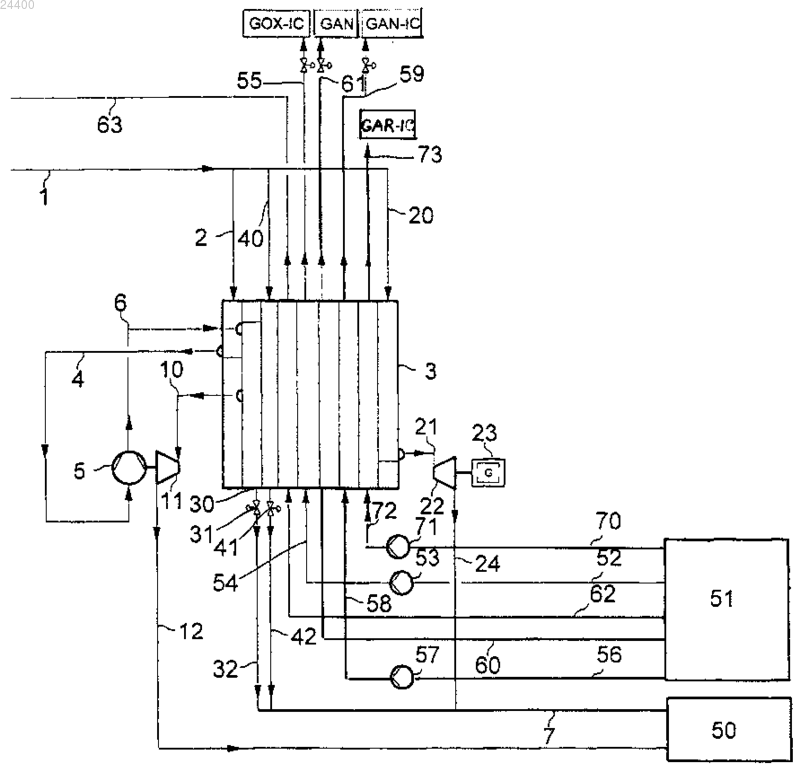

СПОСОБ ГЕНЕРИРОВАНИЯ ГАЗООБРАЗНОГО СЖАТОГО КИСЛОРОДНОГО ПРОДУКТА НИЗКОТЕМПЕРАТУРНЫМ РАЗДЕЛЕНИЕМ ВОЗДУХА Согласно изобретению создан способ генерирования газообразного сжатого кислородного продукта низкотемпературным разделением воздуха в дистилляционной колонной системе. Использование данного способа является особенно выгодным в экономическом отношении вследствие повышения производительности, повышения чистоты продукта, снижения эксплуатационных расходов и/или снижения капитальных расходов. Способ согласно изобретению включает использование дистилляционной колонной системы (50, 51), которая содержит колонну(50) высокого давления и колонну (51) низкого давления, основного воздушного компрессора,основной теплообменной системы (3), поджимающего компрессора (5), первой турбины (11),второй турбины (22). Способ согласно изобретению характеризуется тем, что первая турбина (11) приводит в действие поджимающий компрессор (5), а вторая турбина (22) приводит в действие генератор (23), или же вторая турбина (22) приводит в действие поджимающий компрессор (5), а первая турбина (11) приводит в действие генератор (23). Настоящее изобретение относится к способу согласно ограничительной части в п.1 формулы изобретения. Способы и устройства для низкотемпературного разделения воздуха известны, например, из книги"Низкотемпературная технология", 2 издание 1985 г., глава 4, с. 281-337. Дистилляционная колонная система согласно настоящему изобретению может иметь конструкцию двухколонной системы (например, как классическая двухколонная система Linde), или, в качестве альтернативы, это может быть трехколонная или многоколонная система. Она может помимо колонн для разделения азота и кислорода включать дополнительные устройства для изготовления высокочистых продуктов и/или других компонентов воздуха, в частности, благородных газов, например, для производства аргона и/или для производства криптона и ксенона. В этом процессе жидкий поток сжатого кислородного продукта испаряется теплоносителем, и в итоге его получают как газообразный сжатый продукт. Этот способ также называется термином "внутреннее сжатие" и служит для производства сжатого кислорода. В случае сверхкритического давления фазовый переход фактически не происходит и поток продукта затем "псевдоиспаряется". Теплоноситель при высоком давлении сжижают (или псевдосжижают, если он находится при сверхкритическом давлении) (псевдо)испарившимся потоком продукта. В качестве теплоносителя часто используют некоторое количество воздуха, в данном случае это "третий воздушный поток" и "четвертый воздушный поток", которые оба ответвляются от исходного подаваемого сжатого воздуха. Способы внутреннего сжатия известны, например, из следующих патентных документов:"Основная теплообменная система" служит для охлаждения исходного подаваемого воздуха путем косвенного теплообмена с возвратными потоками из дистилляционной колонной системы. Она может состоять из одной или более параллельно или последовательно соединенных теплообменных секций,например, из одного или более пластинчатых теплообменных блоков. Способ описанного выше типа известен из патента США 5329776. Задача настоящего изобретения заключается в том, чтобы предложить способ описанного выше типа, использование которого является особенно выгодным в экономическом отношении вследствие повышения производительности, повышения чистоты продукта, снижения эксплуатационных расходов и/или снижения капитальных расходов. Данная задача достигается за счет отличительных признаков, приведенных в п.1 формулы изобретения. В принципе, в поджимающем компрессоре также или только дросселированный воздух (третий воздушный поток), или весь турбинный воздух (в частности, первый, второй и третий воздушные потоки в совокупности) можно повторно сжимать до давления, превышающего выходное давление основного воздушного компрессора ("первое давление"). В контексте настоящего изобретения, однако, показано,что сочетание следующих мер приводит к особенно благоприятному количественному соотношению между турбинным потоком (первым или вторым воздушным потоком, в зависимости от того, какая турбина приводит в действие поджимающий компрессор) и нагнетаемым потоком (третий воздушный поток), составляющему приблизительно 1:1,1: повторное сжатие только первого и третьего воздушных потоков; отсутствие повторного сжатия второго и четвертого воздушных потоков; расширение первого турбинного потока (первого воздушного потока) от второго давления; расширение второго турбинного потока (второго воздушного потока) от первого давления. Благоприятное количественное соотношение при сочетании турбины и нагнетания повышает технологичность изготовления соответствующего устройства и обеспечивает особенно высокую эффективность поджимающего компрессора. В величинах давления, приведенных в формуле изобретения, естественные перепады давления не включены. Здесь величины давления считаются "равными", если разность давления между соответствующими положениями не превышает естественных потерь давления в трубопроводе, которые вызваны перепадами давления в трубах, теплообменниках, холодильниках, адсорберах и т.д. Аналогичным образом, два потока тогда также считаются имеющими "одинаковую температуру", если их температуры различаются на величину, которая соответствует разности температур, вызванной естественными колебаниями или обычными потерями в изоляции вдоль линии. Каждая из турбин механически присоединена непосредственно к поджимающему компрессору или к генератору для производства электроэнергии. Здесь термин "непосредственное механическое соединение" означает непосредственное соединение расширительным устройством и поджимающим компрессором или генератором, например, через общий вал, а не через коробку передач. Соединенные устройства,таким образом, имеют одинаковую скорость вращения. Считается особенно благоприятным, когда первая турбина присоединена к поджимающему компрессору, и вторая турбина сконструирована в качестве генераторной турбины."Первое давление" (выходное давление из основного воздушного компрессора) в настоящем изобретении составляет, например, от 6 до 30 бар (0,6-3 МПа), предпочтительно от 10 до 25 бар (1-2,5 МПа);"второе давление" (выходное давление из поджимающего компрессора) составляет, например, от 8 до 50 бар (0,8-5 МПа), предпочтительно от 12 до 40 бар (1,2-4 МПа). Предпочтительно вторая промежуточная температура (Т 2) составляет по меньшей мере на 2 К меньше, чем первая промежуточная температура (Т 1). Например, первая промежуточная температура(входная температура второй турбины) составляет от 110 до 130 К. Помимо потока сжатого кислородного продукта можно также получать азот в качестве газообразного сжатого продукта, где поток жидкого азотного продукта выводят из дистилляционной колонной системы, доводят в жидком состоянии до повышенного давления, испаряют или псевдоиспаряют при этом повышенном давлении в основной теплообменной системе, нагревают приблизительно до температуры окружающей среды и, наконец, выводят в виде потока газообразного сжатого азотного продукта. В контексте настоящего изобретения считается целесообразным, чтобы поджимающий компрессор был сконструирован как холодный компрессор, другими словами, чтобы его входная температура составляла ниже 210 К, в частности ниже 170 К, например ниже 160 К. Однако она часто оказывается выше, чем первая промежуточная температура (входная температура первой турбина). Например, входная температура поджимающего компрессора составляет от 125 до 160 К. Далее настоящее изобретение и дополнительные характеристики настоящего изобретения будут разъяснены более подробно со ссылкой на примерный вариант осуществления, схематически представленный на чертеже. Дистилляционная колонная система согласно примерному варианту осуществления в первом варианте содержит колонну 50 высокого давления и колонну 51 низкого давления как единственные дистилляционные колонны, а также главный конденсатор, который не представлен на чертеже и через который верхняя часть колонны высокого давления и нижняя часть колонны низкого давления находятся в теплообменном соединении. Рабочие давления (в каждом случае в верхней части) составляют 5,4 бар (0,54 МПа) в колонне высокого давления и 1,3 бар (0,13 МПа) в колонне низкого давления. Атмосферный воздух сжимают до первого давление p1, составляющего 12 бар (1,2 МПа) в основном воздушном компрессоре, который не показан. Исходный подаваемый воздух (1), сжатый до первого давления, затем (после предварительного охлаждения и очистки, которые также не показаны) подразделяют на четыре воздушных потока, первый воздушный поток 10, второй воздушный поток 20, третий воздушный поток 30 и четвертый воздушный поток 40. Предпочтительно эти четыре подразделенных потока (помимо каких-либо возможных фракций, таких как, например, воздух, используемый в пневматических устройствах) образуют весь исходный воздух, и не существуют никакие другие части воздушного потока, которые поступают в разделительное устройство. Первый воздушный поток проходит через линию 2 в теплый конец основной теплообменной системы 3 и сначала охлаждается до промежуточной температуры 136 К. Он проходит при этой промежуточной температуре через линию 4 в поджимающий компрессор 5, который сконструирован как холодный компрессор, и в нем повторно сжимается до второго давления р 2, составляющего 17 бар (1,7 МПа). Повторно сжатый первый подпоток проходит через линию 6 при температуре 156 К обратно в основную теплообменную систему 3. Первый подпоток 10 выходит из нее при "первой промежуточной температуре", составляющей 119 К, и поступает на производящее работу расширение в первую турбину 11, которая приводит в действие поджимающий компрессор 5 через общий вал. Производящий работу при расширении первый подпоток 12, наконец, поступает при давлении 5,5 бар (0,55 МПа) в колонну 50 высокого давления. Второй воздушный поток охлаждается в основной теплообменной системе 3 до "второй промежуточной температуры", составляющей 115 К. Охлажденный второй подпоток 21 поступает на производящее работу расширение во вторую турбину 22, которая приводит в действие электрический генератор 23. Производящий работу при расширении второй подпоток 24, наконец, проходит при давлении 5,5 бар(0,55 МПа) через линию 7 в колонну 50 высокого давления. Третий воздушный поток 30 проходит вместе с первым потоком через линии 2, 4 и 6 и 20 в поджимающий компрессор 5, но затем проходит через основную теплообменную систему 3 в холодный конец. В ходе этого процесса он сжижается. После дросселирования 31 до давления колонны высокого давления дросселированный третий воздушный поток 32 поступает в колонну 50 высокого давления через линию 7. Четвертый воздушный поток 40 проходит через основную теплообменную систему 3 от теплого конца до холодного конца при первом давлении p1. После дросселирования 41 до давления колонны высокого давления дросселированный четвертый воздушный поток 42 поступает в колонну 50 высокого давления через линию 7. Поток 52 жидкого кислородного продукта выходит из колонны 51 низкого давления и в жидком состоянии доводится в кислородном насосе 53 до повышенного давления 28 бар (2,8 МПа). Имеющий высокое давление кислород 54 испаряется в основной теплообменной системе 3, нагревается приблизительно до температуры окружающей среды и, наконец, выходит через линию 55 в виде потока газообразного сжатого кислородного продукта (GOX-IC). Поток 56 жидкого азотного продукта выводят из колонны 50 высокого давления или из основного конденсатора и в азотном насосе 57 доводится в жидком состоянии до повышенного давления 28 бар (2,8 МПа). При этом повышенном давлении он испаряется в основной теплообменной системе 3, нагревается приблизительно до температуры окружающей среды и, наконец, выходит через линию 59 в виде потока газообразного сжатого азотного продукта (GAN-IC). Далее поток 60 азотного продукта и поток 62 азота с примесями выходят в газообразном состоянии из колонны 51 низкого давления, нагреваются в основной теплообменной системе 3 приблизительно до температуры окружающей среды и используются как имеющий низкое давление азотный продукт (GAN) через линию 61 или как регенерационный газ через линию 63. Во втором варианте дистилляционная колонная система согласно примерному варианту осуществления дополнительно включает производство аргона; в частности, она содержит колонну неочищенного аргона и колонну чистого аргона (обе они не представлены на чертеже). Жидкий чистый аргон 70 выходит из колонны чистого аргона и доводится в жидком состоянии в аргоновом насосе 71 до повышенного давления 31 бар (3,1 МПа). Имеющий высокое давление аргон 72 испаряется в основной теплообменной системе 3, нагревается приблизительно до температуры окружающей среды и, наконец, выходит через линию 73 в виде потока газообразного сжатого аргонового продукта (GAR-IC). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ генерирования газообразного сжатого кислородного продукта низкотемпературным разделением воздуха в дистилляционной колонной системе (50, 51), которая содержит колонну (50) высокого давления и колонну (51) низкого давления, в котором весь исходный воздух сжимают в основном воздушном компрессоре с образованием сжатого исходного воздуха (1) до первого давления (p1), которое по меньшей мере на 4 бар выше, чем рабочее давление колонны (50) высокого давления,по меньшей мере часть (2, 20, 40) сжатого исходного воздуха (1) охлаждают в основной теплообменной системе (3) в косвенном теплообмене по меньшей мере с одним возвратным потоком (54, 58, 60,62, 72) из дистилляционной колонной системы (50, 51) и вводят в дистилляционную колонную систему(50, 51),первый воздушный поток (2), который образуется из первой части сжатого исходного воздуха (1),-3 024400 сжатого до упомянутого первого давления (p1), вводят в основную теплообменную систему (3) и охлаждают с образованием потока (4), который повторно сжимают в поджимающем компрессоре (5) с образованием повторно сжатого первого воздушного потока (6) до второго давления (р 2), которое выше, чем первое давление (p1),повторно сжатый первый воздушный поток (6) вводят при втором давлении (р 2) в основную теплообменную систему (3) и там охлаждают до первой промежуточной температуры (Т 1) с образованием охлажденного первого воздушного потока (10),охлажденный первый воздушный поток (10) направляют в первую турбину (11), где он производит работу при расширении,по меньшей мере часть (12) охлажденного первого воздушного потока (10), производящего работу при расширении, вводят в дистилляционную колонную систему (50, 51),второй воздушный поток (20), который образуется из второй части сжатого исходного воздуха (1),сжатого до первого давления (p1), вводят в основную теплообменную систему (3) и там охлаждают до второй промежуточной температуры (Т 2) с образованием охлажденного второго воздушного потока (21),охлажденный второй воздушный поток (21) направляют во вторую турбину (22), где он производит работу при расширении,по меньшей мере часть (24) охлажденного второго воздушного потока (21), производящего работу при расширении, вводят в дистилляционную колонную систему (50, 51),третий воздушный поток (2), который образуется из третьей части исходного сжатого воздуха (1),сжатого до первого давления (p1), вводят в основную теплообменную систему (3) и охлаждают с образованием потока (4), который повторно сжимают в поджимающем компрессоре (5) с образованием повторно сжатого третьего воздушного потока (6) до второго давления (р 2),повторно сжатый третий воздушный поток (6) вводят при втором давлении (р 2) в основную теплообменную систему (3), охлаждают в основной теплообменной системе (3) и сжижают или псевдосжижают с образованием сжиженного или псевдоожиженного потока (30, 32, 7), который затем вводят в дистилляционную колонную систему (50, 51),четвертый воздушный поток (40), который образуется из четвертой части сжатого исходного воздуха (1), сжатого до первого давления (p1), вводят при первом давлении (p1) в основную теплообменную систему (3), охлаждают в основной теплообменной системе (3), сжижают с образованием сжиженного потока (42), который затем вводят в дистилляционную колонную систему (50, 51),полученный поток (52) жидкого кислородного продукта выводят из дистилляционной колонной системы (50, 51), доводят в жидком состоянии до повышенного давления, испаряют или псевдоиспаряют при этом повышенном давлении в основной теплообменной системе (3), нагревают приблизительно до температуры окружающей среды и, наконец, выводят как поток (55) газообразного сжатого кислородного продукта,отличающийся тем, что поджимающий компрессор (5) приводят в действие при помощи первой турбины (11) и генератор (23) приводят в действие при помощи второй турбины (22) или поджимающий компрессор (5) приводят в действие при помощи второй турбины (22) и генератор (23) приводят в действие при помощи первой турбины (11). 2. Способ по п.1, отличающийся тем, что вторая промежуточная температура (Т 2) по меньшей мере на 2 К ниже, чем первая промежуточная температура (Т 1). 3. Способ по п.1 или 2, отличающийся тем, что полученный поток (56) жидкого азотного продукта выводят из дистилляционной колонной системы (50, 51), доводят в жидком состоянии до повышенного давления, испаряют или псевдоиспаряют при этом повышенном давлении в основной теплообменной системе (3), нагревают приблизительно до температуры окружающей среды и, наконец, выводят как поток (59) газообразного сжатого азотного продукта. 4. Способ по любому из пп.1-3, отличающийся тем, что поджимающий компрессор (5) сконструирован как холодный компрессор.

МПК / Метки

МПК: F25J 3/04

Метки: генерирования, разделением, кислородного, газообразного, низкотемпературным, сжатого, способ, продукта, воздуха

Код ссылки

<a href="https://eas.patents.su/6-24400-sposob-generirovaniya-gazoobraznogo-szhatogo-kislorodnogo-produkta-nizkotemperaturnym-razdeleniem-vozduha.html" rel="bookmark" title="База патентов Евразийского Союза">Способ генерирования газообразного сжатого кислородного продукта низкотемпературным разделением воздуха</a>