Способ изготовления формовочной заготовки

Формула / Реферат

Способ изготовления формовочой заготовки, включающий стадии пластификации полиэтилентерефталата и инжекционной формовки заготовки с помощью устройства вытяжного типа, отличающийся тем, что на стадии пластификации к аморфному полиэтилентерефталату добавляют заданное количество кристаллического полиэтилентерефталата до получения характеристической вязкости более высокого значения, чем характеристическая вязкость аморфного полиэтилентерефталата.

Текст

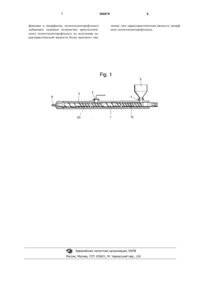

1 Изобретение относится к способу инжекционной формовки заготовки, которая необходима для формовки выдуванием тонкостенной бутылки, широкогорлого сосуда и им подобных с помощью использования аморфного полиэтилентерефталата в качестве материала для формования. Полиэтилентерефталат (ПЭТ), который получают с помощью поликонденсации расплава этиленгликоля с терефталевой кислотой или диметил терефталатом, является аморфным (некристаллическим) и прозрачным. Поскольку ПЭТ, который не достигает равновесного содержания влаги, поглощает влагу и гидролизуется, когда плавится, поглощая при этом влагу,это делает невозможным его литье. Гранулированный материал аморфного ПЭТ (упоминаемый как А-ПЭТ далее) слегка размягчается для достижения свойства связывания при плавлении, когда температура нагревания больше, чем его температура стеклования(Тg). Это свойство связывания при плавлении делает сложным для гранулированного материала ввод в шнек при литье заготовки, тем самым делая невозможным доставку гранулированного материала. Однако, кристаллический ПЭТ (упоминаемый далее как К-ПЭТ) не размягчается при температуре, выше, чем Tg, сохраняет свою твердость и не достигает свойства связывания при плавлении. Поскольку упомянутый выше К-ПЭТ получают с помощью твердофазной полимеризации А-ПЭТ при высокой температуре, он является более дорогим, чем А-ПЭТ. Однако он имеет более высокое значение ХВ (характеристической вязкости), чем А-ПЭТ, легче пластифицируется и производит меньше уксусного альдегида, чем А-ПЭТ. Поэтому он широко используется в качестве материала для формовки для производства сосуда и ему подобных с помощью ориентированного формования с раздувом. Известен способ инжекционной формовки(упоминаемый в Европейской заявке 0623466 А 1 или в заявке на Японский патент 6-99163), который дает возможность получать при низких затратах такое же формованное изделие, даже при использовании А-ПЭТ, который дешевле, чем К-ПЭТ, в качестве материала для формовки, как и тогда, когда в качестве материала для формовки используется К-ПЭТ, путем использования устройства вытяжного типа для инжекционной формовки. Этот способ инжекционной формовки предназначен для ограничения количества гранулированного материала для формовки, который должен поступать во входную зону устройства для инжекционной формовки, для устранения застоя гранулированного материала под действием сжатия, даже если он размягчается в эластичное состояние перед тем, как он достигнет зоны сжатия перед входной зоной. Этот 2 способ делает возможным инжекционное формование заготовки с использованием А-ПЭТ,который иначе было бы сложно формовать из такого материала, причем достигается такой же эффект. Однако упомянутый выше эффект не мог бы быть получен, в случае, когда значение ХВ А-ПЭТ, используемого в качестве материала для формовки, является низким, что делает сложным перемешивание во время пластификации,влияет на плотность заготовки, полученной с помощью инжекционной формовки, легко дает отформованное изделие, имеющее неоднородную толщину после ориентированного формования с раздувом и вызывает проблемы с жесткостью. Эти проблемы решаются с помощью АПЭТ, имеющего высокое значение ХВ (например, 0,72), который является доступным на рынке в качестве материала для ориентированного формования с раздувом изделий из А-ПЭТ. Однако такой А-ПЭТ, имеющий высокое значение ХВ, является дорогим и вызывает трудности при подаче в шнек или пластификации по сравнению с К-ПЭТ, и поэтому используется редко,даже несмотря на то, что он является доступным на рынке в качестве материала для формовки изделий выдуванием. Целью настоящего изобретения является создание нового способа инжекционной формовки полиэтилентерефталата, который увеличивает значение ХВ материала для формовки на стадии пластификации, даже если в качестве материала для формовки используется А-ПЭТ,который является недорогим и имеет низкое значение ХВ, и позволяет преодолеть трудности формовки заготовки, вызванные его низким значением ХВ, и решает задачу, связанную с его физическими свойствами. Это достигается с помощью способа инжекционной формовки заготовки тонкостенного сосуда, такого как бутылка, при котором используют аморфный полиэтилентерефталат в качестве материала для формовки и устройство вытяжного типа для инжекционной формовки,при котором заданное количество К-ПЭТ добавляют к А-ПЭТ, пластифицируют полученный в результате смешения материал для увеличения значения ХВ материала для формовки до значения большего, чем значение ХВ А-ПЭТ. Упомянутый выше А-ПЭТ может смешиваться на месте, и его содержания при смешивании являются различными в соответствии со значениями ХВ используемого А-ПЭТ и К-ПЭТ. Когда в качестве материала для формовки используется недорогой А-ПЭТ, является нежелательным, чтобы количество К-ПЭТ было больше, чем количество А-ПЭТ. А-ПЭТ может поглощать влагу, К-ПЭТ добавляется к устройству вытяжного типа для инжекционной формовки в качестве материала, подлежащего смешиванию,без сушки, и заготовку получают инжекционной формовкой. 3 В настоящем изобретении в качестве устройства вытяжного типа для инжекционной формовки использовано устройство, в котором инжекционный шнек, состоящий из первой и второй ступеней, оснащен нагревательным цилиндром, снабженным вытяжкой таким образом, что он может вращаться и возвратнопоступательно перемещаться, а количество гранулированного материала, которое подают во входную зону первой ступени устройства для инжекционной формовки, является ограниченным для предотвращения застоя под действием сжатия, даже если он размягчен до эластичного состояния, перед тем, как он достигает зоны сжатия перед входной зоной. Смесь из А-ПЭТ и К-ПЭТ, которая размягчается во входной зоне, сжимается с помощью конической поверхности зоны сжатия, расплав вытягивается, первый раз перемешивается и доставляется во вторую ступень, где летучие содержимые, образующиеся при плавлении, и вода, содержащаяся в нем, отсасывается и удаляются через вытяжное отверстие с помощью вакуумного насоса. В этом процессе перемешивания значение ХВ материала для формовки становится более высоким, чем значение ХВ АПЭТ, в результате смешивания с К-ПЭТ, который имеет более высокое значение ХВ, чем АПЭТ, и перемешивание благодаря этому осуществляется полностью. Хотя упомянутая выше вытяжка продолжает вакуумный отсос без перерыва даже во время инжекции, пониженное давление делается меньше во время инжекции, чем во время пластификации, для предотвращения вытекания расплавленного материала для формовки через вытяжное отверстие из-за движения вперед инжекционного шнека. Расплавленный материал далее пластифицируется на второй ступени,дозируется в передней части шнека как в обычном устройстве для инжекционной формовки, и форма заполняется дозой с помощью движения вперед инжекционного шнека для получения заготовки. Заготовка транспортируется непосредственно или позднее в форму для формовки выдуванием, чтобы быть выдутой в тонкостенный сосуд, такой как бутылка. Сущность изобретения поясняется ниже с помощью чертежа. На фиг.1 представлен пример устройства вытяжного типа для инжекционной формовки,способного осуществить способ инжекционной формовки настоящего изобретения, вид сбоку в вертикальном разрезе. На чертеже показан инжекционный шнек 1, который расположен во внутреннем пространстве нагреваемого цилиндра 2 таким образом, что он может вращаться и возвратнопоступательно перемещаться. Этот инжекционный шнек является комбинацией из двух шнеков, каждый из которых имеет части с глубокими и мелкими канавками; шнек 10 расположен в 4 задней части нагревательного цилиндра и сконструирован как первая ступень, а шнек 20 расположен в передней части и сконструирован как вторая ступень. Упомянутый выше нагреваемый цилиндр 2 снабжен вытяжным отверстием 3 в своей боковой части, где расположена задняя часть второй ступени 20, отверстие герметично уплотнено и соединено с вакуумным насосом(не показан). Входное отверстие 4 предусмотрено в задней боковой части нагревательного цилиндра 2, где расположена задняя часть первой ступени 10, и лоток 5 присоединяется к отверстию 4. Ленточные нагреватели (не показанные) для нагрева формуемого материала, доставляемого из входного отверстия 4 с помощью вращения шнека, расположены на наружной поверхности нагреваемого цилиндра 2 и сопла 6. Для формовки заготовки с использованием настоящего устройства вытяжного типа для инжекционной формовки температура части нагреваемого цилиндра 2, соответствующей первой ступени 10, поддерживается 280 С, а температура части нагреваемого цилиндра 2, соответствующей второй ступени 20, поддерживается 270 С. Материал для формовки, получаемый с помощью смешивания требуемого количества неосушенного гранулированного А-ПЭТ и требуемого количества К-ПЭТ, помещается в упомянутый выше лоток 5, и инжекционный шнек 1 вращается с высокой скоростью (100 об/мин). Давление в вытяжном отверстии 3 понижается до 730 мм Нg с помощью вакуумного насоса. Материал для формовки в лотке 5 поступает во входную зону первой ступени 10 с помощью вращения инжекционного шнека 1, при этом количество поступающего материала ограничено. Ограничение величины поступающего материала производится с помощью уменьшения поперечного сечения канавок шнека в задней части входной зоны до 2/3 по отношению к канавкам в головной части входной зоны, отчего предотвращается слипание гранулированного материала в головной части входной зоны для обеспечения того, чтобы гранулированный материал не отверждался и не застаивался из-за сжатия, даже если он размягчен до эластичного состояния с помощью нагрева перед тем как он достигнет зоны сжатия. Гранулированные материалы А-ПЭТ и КПЭТ, которые размягчаются во входной зоне,сжимаются с помощью конической поверхности в зоне сжатия, расплавляются и движутся для сплавления, и общее значение ХВ материалов увеличивается до значения более высокого, чем то, которое имеет А-ПЭТ, из-за значения ХВ КПЭТ по сравнению со случаем, когда только АПЭТ используется в качестве материалов для формовки. Поэтому А-ПЭТ, который трудно перемешивается из-за его низкого значения ХВ,перемешивается полностью, и происходит пластификация. 5 Этот расплавленный материал подается на вторую ступень 20, которая поддерживается при температуре меньшей, чем таковая на первой ступени 10. Поскольку канавки шнека во входной зоне на этой ступени выполнены глубокими, давление расплавленного материала понижается, летучее содержимое и содержащаяся влага и окруженные расплавленным материалом испаряются, далее отделяются с помощью вращения шнека, отсасываются и удаляются через вытяжное отверстие 3 с помощью вакуумного насоса. Расплавленный материал, из которого удалены летучее содержимое и содержащаяся влага, доставляется в зону дозирования второй ступени 20 с помощью вращения шнека, далее пластифицируется там и переносится в головную часть шнека, как в обычном устройстве для инжекционной формовки. Вместе с переносом расплавленного материала, инжекционный шнек 1 движется назад,его вращение прекращается в заранее определенном положении, и дозирование материала таким образом завершается. Дозированный расплавленный материал инжекционно заполняет форму для формовки заготовки с помощью движения инжекционного шнека вперед. В это время отсос через вытяжное отверстие 3 с помощью вакуумного насоса изменяется до 650 мм Нg для продолжения отсоса во время инжекции. Этот отсос может легко контролироваться путем всасывания наружного воздуха в линию отсоса с помощью клапана. Отношение смешивания А-ПЭТ и К-ПЭТ,и усредненные значения ХВ показаны ниже. Использованные материалы: А-ПЭТ значение ХВ: 0,63 J005, Mitsui PET 6 Формованное изделие: плоская бутылка. Размер: общая высота 250 мм, диаметр горловой части 23,5 мм, длина ниже горлышка 230 мм, внешний диаметр сосуда 90 х 50 мм,толщина контейнера 0,4 мм, вес 36 г. Заготовка. Размер: общая высота 142 мм, внутренний диаметр горловой части 23,5 мм, длина ниже горлышка 122 мм, толщина контейнера 2,9 мм,внешний диаметр верхней части контейнера 28 мм, внешний диаметр нижнего конца контейнера 24 мм, усадка 2/122. Условия формовки заготовки. Поддерживаемая температура нагреваемого цилиндра: первая ступень: головная часть 285 С,средняя часть 285 С, задняя часть 280 С вторая ступень: головная часть 270 С, задняя часть 270 С. Температура сопла 270 С. Температура инжекционной формы (поддерживаемая температура): инжекционная полость 15 С,сердечник 15 С. Давление инжекции (перемешивание) 75 кг/см 2. Полное время перемешивания 6,0 с. Время охлаждения 2,8 с. Температура выемки от 60 до 70 С (температура поверхности заготовки). Условия ориентированного формования с раздувом. Температура формы (поддерживаемая температура) 20 С. Температура формовки с раздувом 86 С(температура поверхности заготовки). Давление формовки с раздувом (растяжение) 20 кг/см 2. Время формовки с раздувом 2,0 с. Отношение растяжения: продольное (осевое направление) 1,9 раза,поперечное (радиальное направление) 3,6 х 2 раза. Заготовку вынимают из инжекционной формы после того, как она окончательно остынет, будет прозрачной и свободной от перекосов и будет иметь однородную плотность. Когда одновременно формуется большое количество заготовок, тогда не существует различий между ними, и получаются хорошие изделия. Формованные изделия, полученные путем формовки с раздувом, являются прозрачными, не имеют неровностей по толщине и являются сравнимыми с изделиями из К-ПЭТ. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ изготовления формовочной заготовки, включающий стадии пластификации полиэтилентерефталата и инжекционной формовки заготовки с помощью устройства вытяжного типа, отличающийся тем, что на стадии пласти 7 фикации к аморфному полиэтилентерефталату добавляют заданное количество кристаллического полиэтилентерефталата до получения характеристической вязкости более высокого зна 8 чения, чем характеристическая вязкость аморфного полиэтилентерефталата.

МПК / Метки

МПК: B29C 45/00

Метки: изготовления, заготовки, формовочной, способ

Код ссылки

<a href="https://eas.patents.su/5-78-sposob-izgotovleniya-formovochnojj-zagotovki.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления формовочной заготовки</a>

Предыдущий патент: Устройство для определения эффективного внутреннего диаметра трубы

Следующий патент: Автоматизированное анализирующее устройство

Случайный патент: Теплообменник