Способ получения черновой меди

Формула / Реферат

1. Способ получения черновой меди, в соответствии с которым медный концентрат (5), флюс (6) и обогащенный кислородом воздух (7) подают совместно в печь (1) для плавления во взвешенном состоянии с тем, чтобы получить там по меньшей мере две фазы расплава, такие как белый металл (11) и шлак (10), и после печи для плавления во взвешенном состоянии белый металл окисляют по меньшей мере в одном реакторе (12) окисления, отличающийся тем, что в печи (1) для плавления во взвешенном состоянии потенциал кислорода поддерживают в интервале от 10-7 до 10-6 и парциальное давление диоксида серы поддерживают в интервале от 0,2 до 1, а реактор (12) окисления установлен в соединении с печью (1) для плавления во взвешенном состоянии.

2. Способ по п.1, отличающийся тем, что реактор (12) окисления выполнен с обеспечением установки в стационарном соединении с печью (1) для плавления во взвешенном состоянии.

3. Способ по п.1, отличающийся тем, что реактор (12) окисления соединен с печью (1) для плавления во взвешенном состоянии желобом (13) для расплава.

4. Способ по пп.1-3, отличающийся тем, что реактор (12) окисления представляет собой реактор поверхностной продувки.

5. Способ по пп.1-3, отличающийся тем, что реактор (12) окисления представляет собой инжекционный реактор.

6. Способ по п.5, отличающийся тем, что в реактор (12) окисления также вводят твердый белый металл.

7. Способ по п.1, отличающийся тем, что шлак (10) после печи (1) взвешенной плавки обрабатывают в электрической печи, чтобы извлечь содержащуюся в нем медь.

8. Способ по п.1, отличающийся тем, что шлак (10) после печи (1) взвешенной плавки обрабатывают посредством флотации, чтобы извлечь содержащуюся в нем медь.

Текст

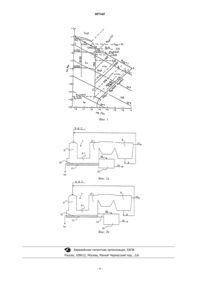

007445 Изобретение относится к определенному в п.1 формулы изобретения способу получения черновой меди. При плавлении меди во взвешенном состоянии, сухой медный концентрат подают в печь для плавления во взвешенном состоянии совместно с воздухом, обогащенным кислородом, и кварцевым песком. Требуемую для протекания процесса плавления энергию получают от окисления серы и железа. Тепловой баланс процесса регулируют посредством обогащения кислородом технологического воздуха, однако в качестве источников дополнительной энергии иногда также применяют горелки, работающие на нефти или природном газе. Сера окисляется до диоксида серы, а железо окисляется и ошлаковывается с образованием силиката железа. Расплавленные фазы отделяют от газа в отстойнике и на подине печи осаждаются шлак и штейн таким образом, что слой штейна располагается в самом низу. При плавлении во взвешенном состоянии, как и при прочих способах плавления меди, основной функцией шлака является улавливание в жидкой форме всех оксидов железа, силикатных и оксидных составляющих пустой породы, образующихся в процессе плавления. Обычно шлак охлаждают, подвергают дроблению и флотации, чтобы извлечь медь, или его обрабатывают в электрических печах с восстановительной атмосферой. В фазе штейна, которую обычно дополнительно обрабатывают продувкой в конвертере, получают 50-70% меди. В случае наиболее часто применяемого цилиндрического конвертера, содержащееся в фазе штейна железо окисляется при продувке расплава кислородом и вместе с добавляемым кварцевым песком образует фаялитовый шлак, который на исходной операции процесса конвертирования плавает в реакторе на поверхности белого металла (white metal), богатого медью. Белый металл содержит 70-80% меди. При дальнейшей продувке белого металла кислородом, образуется черновая медь, содержание меди в которой составляет порядка 98%. Шлак по-прежнему содержит 5-10% меди, которую извлекают флотацией и подачей шлакового концентрата, богатого медью, обратно в печь для плавления во взвешенном состоянии, или такой шлак обрабатывают в восстановительных условиях, например, в электрической печи. В принципе, с учетом определенных ограничений, экономически целесообразно производить черновую медь непосредственно, т.е. получать черновую медь из сульфидного концентрата в реакторе взвешенного состояния в процессе одной технологической операции. Самая крупная проблема в этом случае заключается в том, что при таком способе образуется большое количества шлака, кроме того, в этом шлаке собирается большое количество меди. С другой стороны, обработка шлака с целью извлечения содержащейся в нем меди приводит к дополнительным затратам. Если содержание меди в концентрате достаточно высоко, обычно, по меньшей мере, 37%, экономически целесообразно получать черновую медь в одну технологическую операцию. Если концентрат содержит лишь незначительное количество железа или иных шлакообразующих компонентов, то в этом случае количество образующегося шлака не столь высоко, и обработка концентрата с низким содержанием меди также выгодна. При получении черновой меди обычно требуется очищать полученный шлак в две операции, чтобы достигнуть достаточно высокого выхода по извлечению меди. Из уровня техники известно, что при работе в пределах заданной области потенциала кислорода при плавлении меди появляется так называемый белый металл, и в этом случае содержание меди в соответствующей фазе шлака существенно ниже, чем в том случае, когда черновая медь находится в равновесии с фазой шлака. На фиг. 1 (см. INSKO 261608 VIII, с. 9) приведена потенциальная диаграмма серакислород для системы Cu-Fe-S-O-SiO2 при температуре 1300 С. На диаграмме показан состав различных фаз, образующихся при различных условиях в процессе плавления меди. Из диаграммы следует, что в случае присутствия белого металла содержание меди в соответствующем шлаке ниже, чем в шлаке, находящемся в равновесии с черновой медью. Из публикации РСТ 00.09772 известен способ плавления медного концентрата в присутствии кислорода посредством непрерывного окисления концентрата или штейна при температуре 1300 С или ниже. В этом способе концентрат сульфида меди плавят и при этом большую часть содержащегося железа извлекают в виде шлака, а большая часть серы превращается в диоксид серы. Получаемым продуктом является белый металл, штейн или черновая медь. Целью данного изобретения является устранение некоторых недостатков, присущих известным способам. Другой целью изобретения является предотвращение образования шлака с высоким содержанием меди при производстве черновой меди. Отличительные признаки изобретения сформулированы в п.1 формулы изобретения. Отличительные признаки прочих воплощений изобретения приведены в остальных пунктах формулы изобретения. Способ получения черновой меди, предложенный в изобретении, имеет несколько преимуществ. В соответствии со способом концентрат, флюс и обогащенный кислородом воздух подают совместно в печь взвешенной плавки, такую как печь для плавления во взвешенном состоянии, с тем, чтобы получить там по меньшей мере две фазы расплава, такие как фаза белого металла и фаза шлака, и после печи взвешенной плавки белый металл окисляют по меньшей мере в одном реакторе окисления. Согласно способу, операции в печи взвешенной плавки преимущественно проводят при условиях, которые обеспечивают образование белого металла, а это значит, что потенциал кислорода в печи находится в интервале 10-7-10-6, а парциальное давление диоксида серы находится в интервале 0,2-1. Белый металл, по-1 007445 существу, состоит из меди (70-80%) и серы. Образуемый при плавлении белый металл по существу не содержит никаких шлакующих компонентов. При работе в описанных выше условиях, преимущественно образуется шлак с низким содержанием меди, который пригоден для непосредственной обработки по извлечению меди, и при этом не требуется никакого отдельного первичного восстановления шлака, например, в электрической печи. Белый металл сливают из печи в непрерывном режиме, или периодически, чтобы окислить его в реакторе окисления, где содержащуюся в белом металле серу окисляют с применением обогащенного кислородом воздуха так, что образуются диоксид серы и черновая медь и при этом практически не образуется шлака. Согласно предпочтительному воплощению изобретения, реактор окисления установлен в стационарном соединении с печью взвешенной плавки. Согласно другому предпочтительному воплощению изобретения, реактор окисления соединяют с печью взвешенной плавки закрытым желобом для расплава, который обеспечивает перемещение расплава. Если реактор окисления представляет собой закрытый реактор, можно более успешно контролировать накапливание и извлечение образуемых в процессе газов. Согласно предпочтительному воплощению изобретения, реактор окисления предпочтительно представляет собой реактор поверхностной продувки (surface blasting reactor). Согласно другому предпочтительному воплощению изобретения, реактор окисления предпочтительно представляет собой инжекционный реактор, при помощи которого также и белый металл в твердом состоянии можно с успехом расплавить, вводя его в расплав вместе с окисляющим газом. Реактором окисления, например, с успехом может служить реактор типа Ausmelt, Isasmelt или Mitsubishi. Шлак из печи взвешенной плавки сливают отдельно и обрабатывают, согласно предпочтительному воплощению изобретения, в электрической печи, чтобы извлечь содержащуюся в нем медь. Согласно другому предпочтительному воплощению изобретения шлак из печи взвешенной плавки обрабатывают посредством флотации, чтобы извлечь содержащуюся в нем медь. В случае использования способа по изобретению преимуществом является отсутствие образования шлака с высоким содержанием меди, при этом не требуется рециркуляция меди и отсутствуют соответствующие потери меди. Далее изобретение пояснено более детально со ссылкой на прилагаемые чертежи. Фиг. 1. Потенциальная диаграмма сера-кислород для системы Cu-Fe-S-O-SiO2 при температуре 1300 С. Фиг. 2 а. Технологическая схема способа по изобретению. Фиг. 2b. Технологическая схема способа согласно другому предпочтительному воплощению изобретения. На фиг. 2 а показан способ по изобретению. Здесь концентрат (5), флюс (6) и обогащенный кислородом воздух (7) подают совместно в печь (1) для плавления во взвешенном состоянии с тем, чтобы в нижней ее части получить две фазы расплава - фазу (11) белого металла и фазу (10) шлака. После печи для плавления во взвешенном состоянии белый металл (11) окисляют в одном реакторе (12) окисления и получают там черновую медь (15). Помимо белого металла и шлака в печи для плавления во взвешенном состоянии образуется незначительное количество черновой меди, которую также направляют в реактор(12) окисления. Технологические газы, образуемые в печи (1) для плавления во взвешенном состоянии,направляют через вертикальную шахту (2) в котел-утилизатор (8) тепла отходящих газов, откуда образуемую пыль (9) подают рециклом обратно в печь для плавления во взвешенном состоянии, а газы (17) направляют на дополнительную обработку. Белый металл (11) сливают из печи (1) в реактор (12) окисления либо в непрерывном режиме, либо периодически, при этом содержащаяся в белом металле сера там окисляется воздухом (16), обогащенным кислородом, так, что образуются диоксид серы и черновая медь(15), но не образуется шлака. Согласно предпочтительному воплощению изобретения, показанному на фиг. 2 а, реактор (12) окисления выполнен с обеспечением установки в стационарном соединении с печью для плавления во взвешенном состоянии. Согласно другому предпочтительному воплощению изобретения, показанному на фиг. 2b, реактор (12) окисления непосредственно соединен с печью для плавления во взвешенном состоянии посредством желоба (13) для расплава. Шлак (10), образуемый в печи (1) для плавления во взвешенном состоянии, направляют на обработку (14) шлака либо в электрическую печь,либо на флотацию, чтобы извлечь содержащуюся в шлаке медь. Согласно предпочтительному воплощению изобретения, реактор окисления предпочтительно представляет собой реактор поверхностной продувки или инжекционный реактор, в случае чего также и твердый белый металл можно с успехом расплавить, вводя его в расплав вместе с окисляющим газом. Реактором окисления, например, предпочтительно является реактор типа Ausmelt, Isasmelt или Mitsubishi. Далее изобретение проиллюстрировано при помощи примера. Пример. В случае применения способа по изобретению, медный концентрат, содержащий 30% Cu, 28% Fe,30% S, 6% SiO2 плавят совместно с кварцевым песком в печи для плавления во взвешенном состоянии со скоростью 163 тонны в час, при этом кварцевый песок подают в печь с расходом 21 тонна в час. В процессе плавления в печь для плавления во взвешенном состоянии вдувают воздух со скоростью 63493 ст. куб. метров в час и кислород со скоростью 21956 ст. куб. метров в час, при этом обогащение кислородом составляет 41 % и кислородный показатель составляет 171 ст. куб метров O2 при расчете на-2 007445 одну подаваемую тонну. В результате реакций окисления в печи для плавления во взвешенном состоянии образуется расплав белого металла в количестве 62004 кг/ч (материал содержит 79% Cu, 0,5% Fe) и шлака в количестве 109702 кг/ч (шлак содержит 4% Cu, 44% Fe). Кроме того, здесь образуется незначительное количество пыли, которую подают рециклом обратно в плавильную печь. Шлак обрабатывают на установке по обогащению шлака так, что получаемый шлак (шлак содержит 4% Cu, 44% Fe) образуется со скоростью 8844 кг/ч, при этом этот шлак затем подают обратно в печь для плавления во взвешенном состоянии совместно с концентратом. Образованный белый металл обрабатывают в реакторе окисления, куда подают технический кислород с расходом 4328 ст. куб. метров в час и воздух со скоростью 18979 ст. куб. метров в час. В этом случае со скоростью 49274 кг/ч образуется черновая медь (черновая медь содержит 98% Cu, 0,04% Fe) и незначительное количество шлака (1 т/ч с содержанием в шлаке 50% Cu, 27% Fe). Шлак гранулируют и подают обратно в печь для плавления во взвешенном состоянии. В приведенном выше примере, общее количество меди, подаваемой рециклом обратно в печь для плавления во взвешенном состоянии, содержащейся в шлаковом концентрате и в шлаке из реактора окисления составляет 4575 кг Cu, что соответствует приблизительно 9% общего количества меди, содержащейся в концентрате. Если бы концентрат плавили непосредственно в черновую медь, количество шлака составляло бы приблизительно 130 т/ч, и он содержал бы даже более 50% общего количества меди, содержащейся в концентрате. Специалисту очевидно, что разнообразные воплощения изобретения не ограничены приведенными выше примерами и могут изменяться в пределах сущности и объема прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения черновой меди, в соответствии с которым медный концентрат (5), флюс (6) и обогащенный кислородом воздух (7) подают совместно в печь (1) для плавления во взвешенном состоянии с тем, чтобы получить там по меньшей мере две фазы расплава, такие как белый металл (11) и шлак(10), и после печи для плавления во взвешенном состоянии белый металл окисляют по меньшей мере в одном реакторе (12) окисления, отличающийся тем, что в печи (1) для плавления во взвешенном состоянии потенциал кислорода поддерживают в интервале от 10-7 до 10-6 и парциальное давление диоксида серы поддерживают в интервале от 0,2 до 1, а реактор (12) окисления установлен в соединении с печью(1) для плавления во взвешенном состоянии. 2. Способ по п.1, отличающийся тем, что реактор (12) окисления выполнен с обеспечением установки в стационарном соединении с печью (1) для плавления во взвешенном состоянии. 3. Способ по п.1, отличающийся тем, что реактор (12) окисления соединен с печью (1) для плавления во взвешенном состоянии желобом (13) для расплава. 4. Способ по пп.1-3, отличающийся тем, что реактор (12) окисления представляет собой реактор поверхностной продувки. 5. Способ по пп.1-3, отличающийся тем, что реактор (12) окисления представляет собой инжекционный реактор. 6. Способ по п.5, отличающийся тем, что в реактор (12) окисления также вводят твердый белый металл. 7. Способ по п.1, отличающийся тем, что шлак (10) после печи (1) взвешенной плавки обрабатывают в электрической печи, чтобы извлечь содержащуюся в нем медь. 8. Способ по п.1, отличающийся тем, что шлак (10) после печи (1) взвешенной плавки обрабатывают посредством флотации, чтобы извлечь содержащуюся в нем медь.

МПК / Метки

МПК: C22B 15/00

Метки: способ, черновой, меди, получения

Код ссылки

<a href="https://eas.patents.su/5-7445-sposob-polucheniya-chernovojj-medi.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения черновой меди</a>

Предыдущий патент: Устройство для рециркуляции бурового раствора на основе масла, загрязнённого водой, и воды, загрязнённой буровым раствором на основе масла

Следующий патент: Способ приема данных, передаваемых в системе радиосвязи

Случайный патент: Замещённые спиробензазепины