Способ локального упрочнения железнодорожных колесных пар

Номер патента: 16135

Опубликовано: 28.02.2012

Авторы: Матюшин Руслан Валерьевич, Евсеенко Валерий Владимирович, Соколов Владимир Анатольевич

Формула / Реферат

1. Способ локального упрочнения, в частности, железнодорожных колесных пар, каждое колесо которой выполнено в виде цилиндрической рабочей части с поверхностью катания и гребня, сопряженного с цилиндрической рабочей частью радиусным переходом, при котором выполняют закалку металла колеса пропусканием электрического тока через вращающиеся контактные ролики, прижимаемые к обрабатываемой поверхности под давлением, причем нагрев и закалку поверхности осуществляют в виде одной или нескольких полос, отличающийся тем, что нагрев под закалку производят на первом и/или на втором кольцевых участках, причем граница первого кольцевого участка начинается на линии сопряжения радиусного перехода у основания поверхности катания, а граница второго кольцевого участка начинается на линии сопряжения радиусного перехода с примыкающей поверхностью гребня, причем локальный нагрев в каждом из указанных участков осуществляют в виде одной или нескольких кольцевых полос, причем температура нагрева превышает температуру фазового превращения Ac3 в основном на 60-280°C.

2. Способ по п.1, отличающийся тем, что ширина первого кольцевого участка составляет в основном 30 мм по поверхности катания.

3. Способ по п.1, отличающийся тем, что ширина второго кольцевого участка составляет в основном менее 35 мм по поверхности гребня.

4. Способ по п.1, отличающийся тем, что промежутки между зонами термического влияния каждой кольцевой полосы составляют по меньшей мере в основном 2-4 мм с каждой стороны зоны нагрева.

5. Способ по п.1, отличающийся тем, что скорость вращения колеса при нагреве составляет в основном 3,5-15 об/ч.

6. Способ по п.1, отличающийся тем, что полосы нагрева представляют собой сплошные или прерывистые кольцевые участки.

Текст

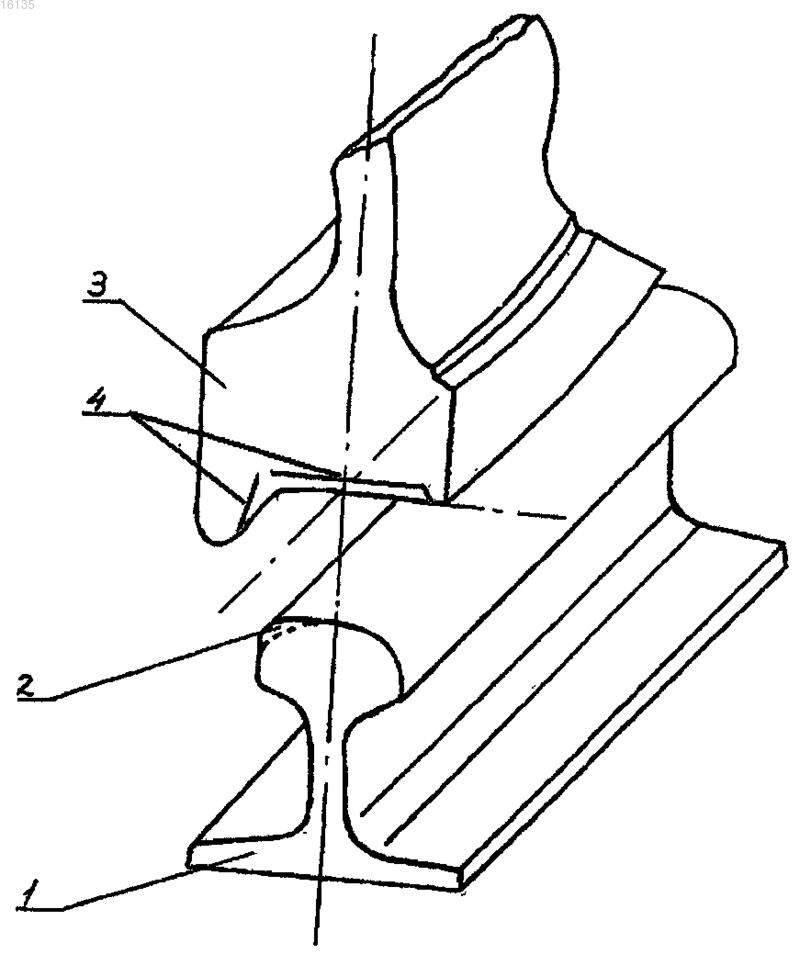

СПОСОБ ЛОКАЛЬНОГО УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛСНЫХ ПАР Задачей изобретения является повышение эксплуатационного ресурса или ресурса ходимости железнодорожных колсных пар. Это достигается посредством того, что в способе повышения эксплуатационного ресурса или ресурса ходимости железнодорожных колсных пар, каждое колесо которых выполнено в виде цилиндрической рабочей части с поверхностью скольжения или поверхностью катания и гребня, сопряжнного с ней радиусным переходом, закалку металла колсной пары или колеса осуществляют пропусканием электрического тока через вращающиеся контактные ролики, прижимаемые к обрабатываемой поверхности под давлением, причм нагрев и закалку поверхности осуществляют в форме одной или нескольких полос. Нагрев под закалку может производиться на двух кольцевых участках или кольцевых зонах, причм граница первого участка начинается на линии сопряжения радиусного перехода у основания поверхности катания и может распространяться на всю ширину поверхности катания. В предпочтительном варианте выполнения ширина первого кольцевого участка составляет в основном 30 мм по поверхности катания. Граница второго кольцевого участка начинается на линии сопряжения радиусного перехода с примыкающей поверхностью гребня и ширина второго кольцевого участка составляет в основном до 35 мм по поверхности гребня. Локальный нагрев в каждом из указанных участков осуществляется в форме одной или нескольких кольцевых полос, причм температура нагрева превышает температуру фазового превращения Ac3 примерно на 60-280C. Если нагрев производится вдоль нескольких полос, то промежутки между участками термического влияния каждой полосы составляют в предпочтительном варианте по меньшей мере в основном 2-4 мм с каждой стороны зоны нагрева. Скорость вращения колсной пары составляет при нагреве в предпочтительном варианте выполнения в основном 3,5-15 об/ч.(71)(72)(73) Заявитель, изобретатель и патентовладелец: СОКОЛОВ ВЛАДИМИР АНАТОЛЬЕВИЧ; МАТЮШИН РУСЛАН ВАЛЕРЬЕВИЧ; ЕВСЕЕНКО ВАЛЕРИЙ ВЛАДИМИРОВИЧ (RU) 016135 Изобретение относится к области эксплуатации железнодорожного транспорта, в частности к способу локального упрочнения железнодорожных колсных пар или других стальных колс. При эксплуатации подвижного состава железнодорожного транспорта происходит сложное и интенсивное взаимодействие колсных пар с рабочей поверхностью рельсов. В результате многообразного комплекса эксплуатационных факторов в зонах наибольших контактных напряжений колсных пар с рельсами происходит повышенный износ металла, что приводит к преждевременной выбраковке колсных пар. Эти зоны называются также зонами опережающего износа. В зависимости от условий эксплуатации износ металла имеет место, прежде всего, на поверхности гребня колсной пары, а также на поверхности катания. В соответствии с требованиями по безопасности эксплуатации колсных пар при износе гребней более 24 и 28 мм для грузовых и пассажирских вагонов требуется проведение их ремонта. Всего допускается проведение не более четырх ремонтов, после чего колсные пары становятся не пригодными к эксплуатации и подлежат утилизации. Проведение ремонтных работ приводит в основном к значительному простою подвижного состава и требует больших затрат средств и времени. Из вышеизложенного следует, что увеличение ресурса ходимости или эксплуатационного ресурса железнодорожных колсных пар является чрезвычайно актуальной задачей. Из RU 2153008 известен способ локального упрочнения железнодорожных колсных пар, включающий нагрев рабочей поверхности колеса при пропускании электрического тока через подвижные электроды, прижимаемые к обрабатываемой поверхности под давлением, с помощью которых на рабочей поверхности колеса формируются термообработанные участки в виде полос. Недостатками способа являются: 1) невозможность получения колсных пар, имеющих одинаковые характеристики упрочннных зон, поскольку не указаны режимы их термической обработки. В случае значительного перегрева металла выше точки Ac3 (точка Ac3 определяет в процессе нагрева стали температуру превращения перлитной структуры в аустенитную. Эта температура зависит от химического состава стали и может изменяться от 727 до 911C. Для проведения закалки стальные детали нагреваются до температур выше точки Ac3 на 20-40C) локальные зоны изменения структуры будут иметь большие объмы, что приведт к высоким остаточным напряжениям в детали. Кроме того, колсные пары могут иметь высокую тврдость и одновременно низкую пластичность, что может привести к хрупкому разрушению упрочннных участков в процессе эксплуатации. В случае недогрева до точки Ac3 желаемого повышения тврдости металла не произойдт и заявленный эффект не будет получен; 2) не учитывается соотношение тврдости между рабочими поверхностями колсных пар и рельсов. Значительное превышение тврдости колсных пар может привести к интенсивному преждевременному износу рабочей поверхности рельсов. Такая ситуация обернтся серьзными материальными потерями; 3) не указаны места проведения локального нагрева и его параметры, которые определяют свойства обработанных зон и, следовательно, срок эксплуатации колс. Из RU 2153007 известен способ локального упрочнения железнодорожных колсных пар, каждое колесо которой выполнено в виде цилиндрической рабочей поверхности и гребня, сопряжнного с ней радиусом перехода, включающий закалку металла колеса пропусканием электрического тока через вращающийся контактный ролик, прижимаемый к обрабатываемой поверхности под давлением, причм закалку поверхности осуществляют в виде полос. Недостатками способа являются: 1) при локальном нагреве до стандартных температур закалки (другие температуры не указаны) имеет место большой теплоотвод в массу колсной пары. Поэтому в нагреваемой массе металла, расположенной под электродом, не происходят в полной мере фазовые превращения перлитной структуры в аустенитную с последующим е переходом в закалочные мартенситные структуры, что приводит к незначительному увеличению локальной прочности. Режимы охлаждения также не указаны, а от них зависит вид получаемой структуры, определяющий уровень тврдости; 2) в данном способе не указаны конкретные места, в которых необходимо проводить локальную термическую обработку для увеличения ресурса ходимости колсной пары. Может случиться так, что полоса закалнного металла окажется на радиусном переходе и притом от гребня к зоне катания, где имеют место наибольшие напряжения в процессе эксплуатации. Или эта зона подвергнется разупрочнению при воздействии на не температур в диапазоне 650-750C. В обоих случаях наджность и эксплуатационный ресурс или ресурс ходимости колсных пар значительно снизится. Таким образом, использование предложенного способа не позволит производить железнодорожные колсные пары высокого и стабильного качества, обеспечивающего увеличение эксплуатационного ресурса или ресурса ходимости колсных пар. Задачей изобретения является поэтому увеличение эксплуатационного ресурса или ресурса ходимости железнодорожных колсных пар. Эта задача решается посредством способа в соответствии с п.1 формулы изобретения. Поставленная задача решается также посредством того, что в способе увеличения эксплуатацион-1 016135 ного ресурса или ресурса ходимости железнодорожных колсных пар, каждое колесо которой выполнено в виде цилиндрической рабочей части с поверхностью скольжения или поверхностью катания и гребня,сопряжнного с ней радиусным переходом, закалка металла колсной пары или колеса производится пропусканием электрического тока через вращающийся контактный ролик, прижимаемый к обрабатываемой поверхности под давлением, причм нагрев и закалка поверхности осуществляются в форме одной или нескольких полос. Изобретение характеризуется тем, что нагрев под закалку может производиться на двух кольцевых участках или кольцевых зонах, причм граница первого участка начинается на линии сопряжения радиусного перехода у основания поверхности катания и может распространяться на всю ширину поверхности катания. В предпочтительном варианте выполнения первый кольцевой участок распространяется на ширину примерно 30 мм поверхности катания. Граница второго участка начинается на линии сопряжения радиусного перехода с примыкающей к ней поверхностью гребня и распространяется в предпочтительном варианте на ширину до 35 мм по поверхности гребня. Локальный нагрев в каждой из указанных зон осуществляют в виде одной или нескольких кольцевых полос, причм температура нагрева превышает температуру фазового превращения Ac3 примерно на 60-280C. Если нагрев происходит вдоль нескольких полос, то промежутки между участками термического влияния каждой полосы составляют в предпочтительном варианте выполнения по меньшей мере примерно 2-4 мм с каждой стороны зоны нагрева. Скорость вращения колсной пары составляет при нагреве в предпочтительном варианте выполнения примерно 3,5-15 об/ч. Полосы нагрева могут быть выполнены в виде сплошных (непрерывистых) или прерывистых кольцевых участков различной конфигурации. На чертеже показано схематичное детальное изображение взаимодействия железнодорожного колеса колсной пары с железнодорожным рельсом. Анализ зон опережающего износа (зоны наибольших контактных напряжений колсных пар с рельсами) показал, что в колсных парах они расположены на двух кольцевых участках. При этом граница первого участка начинается на линии сопряжения радиусного перехода у основания поверхности катания и может располагаться по всей ширине поверхности катания. Граница второго участка начинается на линии сопряжения радиусного перехода с примыкающей к ней поверхностью гребня и распространяется на ширину до 35 мм по поверхности гребня. Эти зоны наибольшего нагружения обозначены на чертеже позицией 4. Что касается рабочей поверхности рельсов (обозначенной позицией 1 на чертеже), то наибольшее локальное упрочнение имеет место на внешней стороне радиусного перехода головки рельса,что обозначено посредством зоны 2 на чертеже. Это объясняется тем, что в результате наката на поверхность катания головки рельса происходит локальное поверхностное упрочнение металла рельса до величины 800 HB на глубину примерно 0,15-0,20 мм, причм HB обозначает тврдость по Бринеллю. Под воздействием угловой нагрузки колсной пары или рельса происходит пластичное перемещение упрочннного поверхностного слоя с поверхности катания рельса на головку рельса, то есть в зону взаимодействия с гребнем колсной пары или в зону опережающего износа (зону наибольших контактных напряжений). Тврдость материала колсной пары 3 на чертеже составляет 280 HB. В силу сложившегося напряжнного состояния и увеличения локальной прочности металла головки рельса возникает повышенный локальный износ металла колеса. Местами повышенного износа являются: примыкающая к радиусному переходу область гребня и примыкающая к радиусному переходу область поверхности катания. Увеличение локальной тврдости металла в указанных зонах колеса до 550-800 HB позволяет значительно увеличить эксплуатационный ресурс или ресурс ходимости колсных пар при неизменном среднестатистическом износе рельсов. Способ в соответствии с изобретением может быть реализован следующим образом. Колсные пары устанавливаются на специальную установку, которая имеет механизм вращения и устройство для концентрированного локального нагрева. Установка снабжена датчиками, регистрирующими параметры распределения локальных температурных полей и скорости охлаждения. В комплект установки в качестве опций может также включаться дополнительный источник нагрева, позволяющий при необходимости проводить термический отпуск обработанной зоны. Концентрированный локальный нагрев может быть произведн, к примеру, с помощью специального электрода. Он может быть выполнен, к примеру, в форме плоского вращающегося ролика, который прижимается к определнной точке поверхности колсной пары с заданным усилием. При включении установки колсная пара начинает вращаться в предпочтительном варианте со скоростью примерно от 3,5 до 15 об/ч. Конкретная скорость вращения выбирается в зависимости от диаметра колсной пары, ширины рабочей поверхности электродов, параметров нагрева и т.д. Нагрев под закалку производят в предпочтительном варианте одновременно на всех участках колсной пары, подлежащих термообработке. Если при этом речь идт об участке, расположенном на гребне, то край этой зоны или этого участка будет начинаться от линии сопряжения радиусного перехода у основания гребня. Ширина этой зоны составляет примерно 35 мм. Если этот участок расположен на цилиндрической части поверхности катания, то край этой зоны будет начинаться на линии сопряжения радиусного перехода с примыкающей к ней поверхностью катания. Эта зона может распространяться на всю ширину поверхности катания. В предпочтительном варианте ширина этой зоны может составлять-2 016135 примерно 30 мм. В указанных зонах закалка производится в форме одного или двух кольцевых участков и притом в предпочтительном варианте выполнения по поверхности гребня и на нескольких кольцевых участках,которые могут быть распределены по всей поверхности катания колсной пары. Линии сопряжения края поверхности катания и гребня с радиусным переходом определяются с помощью универсального шаблона для контроля параметров поверхности катания колсных пар. Этот шаблон широко используется при определении износа и вертикального подреза гребней колсных пар. Нагрев, происходящий в зоне пятна контакта электрода и заданной поверхности колеса, осуществляется в виде одной или нескольких концентрических полос или кольцевых полос. Температура превышает начало фазового превращения Ac3 примерно на 60-280C, а скорость вращения колсной пары составляет примерно 3,5-15 об/ч. При данной температуре и заданной скорости вращения фазовые превращения происходят в указанном объме наиболее полно. Они обеспечивают во всм заданном объме наличие мартенситной структуры, характеризующейся высокой тврдостью, значения которой составляют примерно 550-800 HB. Глубина участка с такой структурой составляет примерно 3-5 мм, что обеспечивает увеличение ресурса железнодорожных пар примерно в 2,5 раза. В объмах материалов, которые не нагревались до температур фазового превращения, тврдость металла остатся на исходном уровне (280 HB). Это обстоятельство играет очень важную роль в обеспечении высокой наджности и безопасности эксплуатации железнодорожных колсных пар, подвергнутых локальному упрочнению. Вязкая матрица, которой является основная часть металла, предотвратит возможное появление и распространение трещин. В случае необходимости последующим локальным нагревом по режиму отпуска можно снять остаточные термические напряжения. При локальном нагреве выше заявленных температур и при последующем быстром охлаждении в рабочей зоне появляется структура игольчатого мартенсита. Она характеризуется очень высокой тврдостью и хрупкостью. При эксплуатации в таких зонах будет происходить растрескивание металла в упрочннных зонах. Кроме того, подобный режим эксплуатации приведт к перегреву больших масс металла, где будут происходить фазовые превращения, что, со своей стороны, приведт к увеличению значений остаточных напряжений, также способствующих ускоренному трещинообразованию. Нагрев ниже указанной температурной границы практически не приведт к изменению структуры металла в зоне температурного воздействия и не окажет влияния на тврдость металла колсной пары. Эксплуатационный ресурс или ресурс ходимости колсной пары в этом случае увеличится незначительно. Ещ одной важной характеристикой, определяющей эксплуатационный ресурс или ресурс ходимости железнодорожных колсных пар, подверженных локальному упрочнению, является глубина упрочнения, в массе которой будет иметь место мартенситная структура. Небольшая глубина примерно до 0,5 мм не позволит получить эффекта в соответствии с изобретением, поскольку она довольно быстро вырабатывается. Предложенное локальное упрочнение колсных пар в зоне опережающего износа может производиться после каждого восстановления геометрии профиля колсной пары в процессе ремонта. Пример реализации способа в соответствии с изобретением. Предложенный способ был реализован на партии, состоящей из 12 новых колсных пар. Химический состав и механические свойства металла колс характеризуются следующими параметрами. Химический состав:C = 0,60; Si = 0,60; Mn = 0,90; P = 0,035; S = 0,030. Механические свойства: предел прочности Gb = 980,66 МПа; относительная продольная деформация= 10% и= 15%; тврдость по "Бринеллю" HB = 280; ударная вязкость на образцах с U-образным надрезом KCU = 34,32Nm/cm2. Партия колсных пар была локально упрочнена с помощью способа в соответствии с изобретением. На описанной выше установке производился нагрев колсных пар в зоне опережающего износа, как описано выше. Металл указанной зоны нагревался до температуры 1080C. На этой же установке аналогичным способом проводился термический отпуск при температуре 600C для снятия остаточных напряжений и улучшения структуры. В результате проделанных операций тврдость металла в термообработанной кольцевой зоне (зоне опережающего износа) составила 580 HB. Глубина локального упрочнения термообработанных участков составила 3,8 мм (определялась по образцам микрошлифов). Первоначальная тврдость рельса составила 320 HB. Обработанные таким образом 12 колсных пар были установлены на вагоны, входящие в состав экспериментального железнодорожного состава. Вагоны нагружались таким образом, что нагрузка на ось составляла 27 т, что почти в два раза превышало стандартную нагрузку (15 т). Железнодорожный состав ходил по испытательному полигонному кольцу 149000 км в режиме испытательного пробега. В процессе испытательного пробега колсные пары обследовались. При одинаковом пробеге в обычных колсных парах величина износа составила 3,5-4 мм, а в упрочннных колсных парах величина износа составила-3 016135 1,25-1,45 мм, то есть имело место примерно 2,5-кратное уменьшение износа. Согласно изобретению способ локального упрочнения железнодорожных колсных пар позволяет в 2,5 раза увеличить межремонтный срок эксплуатации колсных пар за счт снижения износа металла в местах контакта гребней колсных пар и примыкающих к ним зон катания колсных пар (зона опережающего износа) при не изменяющемся износе железнодорожных рельсов. Предложенный способ может быть использован для обработки как новых, так и отремонтированных колсных пар, используемых на железнодорожном транспорте, в трамваях и в метрополитене, увеличивая межремонтный срок их эксплуатации. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ локального упрочнения, в частности, железнодорожных колсных пар, каждое колесо которой выполнено в виде цилиндрической рабочей части с поверхностью катания и гребня, сопряжнного с цилиндрической рабочей частью радиусным переходом, при котором выполняют закалку металла колеса пропусканием электрического тока через вращающиеся контактные ролики, прижимаемые к обрабатываемой поверхности под давлением, причм нагрев и закалку поверхности осуществляют в виде одной или нескольких полос, отличающийся тем, что нагрев под закалку производят на первом и/или на втором кольцевых участках, причм граница первого кольцевого участка начинается на линии сопряжения радиусного перехода у основания поверхности катания, а граница второго кольцевого участка начинается на линии сопряжения радиусного перехода с примыкающей поверхностью гребня, причм локальный нагрев в каждом из указанных участков осуществляют в виде одной или нескольких кольцевых полос, причм температура нагрева превышает температуру фазового превращения Ac3 в основном на 60-280C. 2. Способ по п.1, отличающийся тем, что ширина первого кольцевого участка составляет в основном 30 мм по поверхности катания. 3. Способ по п.1, отличающийся тем, что ширина второго кольцевого участка составляет в основном менее 35 мм по поверхности гребня. 4. Способ по п.1, отличающийся тем, что промежутки между зонами термического влияния каждой кольцевой полосы составляют по меньшей мере в основном 2-4 мм с каждой стороны зоны нагрева. 5. Способ по п.1, отличающийся тем, что скорость вращения колеса при нагреве составляет в основном 3,5-15 об/ч. 6. Способ по п.1, отличающийся тем, что полосы нагрева представляют собой сплошные или прерывистые кольцевые участки.

МПК / Метки

МПК: C21D 9/00

Метки: пар, способ, локального, железнодорожных, упрочнения, колесных

Код ссылки

<a href="https://eas.patents.su/5-16135-sposob-lokalnogo-uprochneniya-zheleznodorozhnyh-kolesnyh-par.html" rel="bookmark" title="База патентов Евразийского Союза">Способ локального упрочнения железнодорожных колесных пар</a>

Предыдущий патент: Ослабленное сжигание

Следующий патент: Коллоидно-жидкокристаллический композит для электрооптических устройств

Случайный патент: Способ обезвреживания токсичных почвогрунтов, загрязненных фенолом