Вентильная головка сантехнической арматуры

Номер патента: 1268

Опубликовано: 25.12.2000

Авторы: Лесин Виталий Борисович, Арсланов Геннадий Саид-Ахметович

Формула / Реферат

1. Вентильная головка сантехнической арматуры, включающая полый цилиндрический корпус с наружной резьбой для закрепления в посадочном месте арматуры и с выполненными ниже резьбы в стенке корпуса окнами для прохода рабочей среды, установленный в полости корпуса приводной пластмассовый поворотный шток, нижняя часть которого выполнена полой с образованием стенки с прорезями, два плотно прилегающих друг к другу керамических диска с проходными каналами, один из которых смонтирован в прорезях с возможностью взаимодействия с поворотным штоком, а другой закреплен неподвижно, отличающаяся тем, что проходные каналы в каждом из керамических дисков выполнены в поперечном сечении преимущественно в форме части круга, при этом отношение диаметра дуги круга, образующей проходной канал, к наружному диаметру резьбы составляет 0,4-0,9, а поворотный керамический диск смонтирован с предварительным натягом в прорезях посредством выполненных в нем шлицев,

2. Вентильная головка по п.1, отличающаяся тем, что поперечное сечение проходного канала, по крайней мере, в одном из керамических дисков выполнено изменяющимся по ходу течения рабочей среды.

3. Вентильная головка по п.1, отличающаяся тем, что, каждый из шлицев выполнен в форме кольцевого сектора, внутренний диаметр которого, по меньшей мере, равен диаметру дуги круга, образующей проходной канал поворотного керамического диска, и расположен с образованием перемычек между шлицами и проходным каналом.

Текст

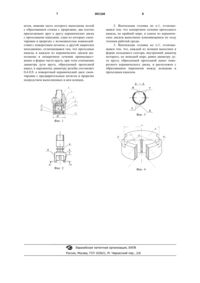

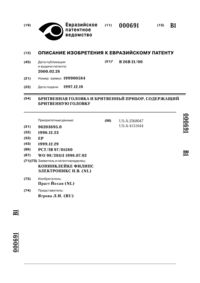

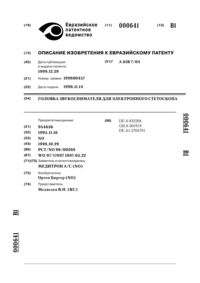

1 Изобретение относится к машиностроению, а более конкретно, к оборудованию сантехнической арматуры и может быть использовано в сетях и инженерных сооружениях, где возникает необходимость управления (перекрытия) потоками жидкой рабочей среды. Известна вентильная головка сантехнической арматуры, которая содержит корпус с осевым отверстием, наружной резьбой, окнами для прохода жидкой рабочей среды, приводной поворотный шток с маховиком и водилом, два керамических диска (подвижный и неподвижный) с проходными отверстиями сегментообразной формы [1]. Недостатком указанного известного технического решения является усложненная конструкция, в результате чего вентильная головка обладает пониженной надежностью и повышенной стоимостью. Конструкция характеризуется наличием повышенного количества деталей,каждая из которых имеет определенные допуски при изготовлении, что не позволяет обеспечить в собранной вентильной головке требуемую точность зазоров и проходных сечений. В результате имеет место недостаточная или, наоборот, повышенная плотность прилегания деталей друг к другу, а в конечном итоге негерметичность и ускоренный износ в процессе эксплуатации. Известна вентильная головка сантехнической арматуры, включающая полый цилиндрический корпус с наружной резьбой для закрепления в посадочном месте арматуры и с выполненными ниже резьбы в стенке корпуса окнами для прохода рабочей среды, установленный в полости корпуса приводной пластмассовый поворотный шток, нижняя часть которого выполнена полой с образованием стенки с прорезями,два плотно прилегающих друг к другу керамических диска, один из которых смонтирован в прорезях с возможностью взаимодействия с поворотным штоком, а другой закреплен неподвижно, при этом в керамических дисках выполнены с возможностью совмещения друг с другом сегментообразные проходные каналы [2]. Данная известная вентильная головка обеспечивает оптимальную с точки зрения расходных характеристик конструкцию корпуса,предельные размеры которого по проточной части строго определены интервалами граничных значений 0,61-0,93 и 0,048-0,22. Данное известное техническое решение принято заявителем в качестве прототипа как наиболее близкий по технической сущности и достигаемому результату аналог. Недостатком прототипа является невозможность гарантированного обеспечения оптимальных размеров и формы проходных каналов в керамических дисках, поскольку они не включены в объем защищаемых патентом прав. В прототипе поставлена и успешно решена задача размещения корпуса вентильной головки 2 в посадочном месте арматуры (особенно с малыми проходными сечениями), однако, расходные характеристики вентильной головки (в том числе и ее пропускная способность) обеспечиваются, прежде всего, конструкцией и размерами проходных каналов в запорных элементах,которыми являются керамические диски. Само понятие "сегментообразные", страдающее неоднозначностью, в совокупности с неопределенностью месторасположения и относительных размеров проходных каналов неминуемо влечет за собой возникновение кавитации, турбулентности и вибрации в арматуре, тем самым сводит на нет многие преимущества прототипа. Предлагаемое изобретение направлено на достижение технического результата, который выражается в том, что конструкция керамических дисков в совокупности с определенными в относительных величинах размерами проходных каналов в них позволяют гарантированно получить оптимальные расходные характеристики вентильной головки при сохранении всех преимуществ прототипа. В конечном итоге, указанный технический результат обеспечивает повышенную пропускную способность предлагаемой вентильной головки, отсутствие шума и вибрации во время ее работы при сохранении надежности и долговечности в эксплуатации. Указанный положительный технический результат достигается тем, что в предлагаемой вентильной головке запорной арматуры, включающей полый цилиндрический корпус с наружной резьбой для закрепления в посадочном месте арматуры и с выполненными ниже резьбы в стенке корпуса окнами для прохода жидкой рабочей среды, установленный в полости корпуса приводной пластмассовый поворотный шток, нижняя часть которого выполнена полой с образованием стенки с прорезями, два плотно прилегающих друг к другу керамических диска с проходными каналами, один из которых смонтирован в прорезях с возможностью взаимодействия с поворотным штоком, а другой закреплен неподвижно, проходные каналы в каждом из керамических дисков выполнены в поперечном сечении преимущественно в форме части круга,при этом отношение диаметра дуги круга, образующей проходной канал, к наружному диаметру резьбы составляет 0,4-0,9, а поворотный керамический диск смонтирован с предварительным натягом в прорезях посредством выполненных в нем шлицев. Кроме того, поперечное сечение проходного канала, по крайней мере, в одном из керамических дисков, выполнено изменяющимся по ходу течения рабочей среды, а преимущественно каждый из шлицев выполнен в форме кольцевого сектора, внутренний диаметр которого, по меньшей мере, равен диаметру дуги круга, образующей проходной канал поворотного керамического диска, и располо 3 жен с образованием перемычек между шлицами и проходным каналом. При определении формы поперечного сечения проходных каналов следует исходить из того, что величина суммарного проходного отверстия при совмещении керамических дисков должна быть максимально возможной. Идеально этому условию соответствует случай, когда керамические диски будут одинаковыми по величине и каждый из них будет выполнен в форме полукруга. Этот предельный случай на практике трудно реализуем, поскольку для обеспечения надежности перекрытия потока необходим гарантированный "нахлест" (перекрытие проходных каналов с некоторым запасом). Поскольку корпус головки выполнен цилиндрическим, то логично керамические диски делать круглыми, а следовательно предпочтительно внешняя образующая поперечного сечения проходных каналов в каждом из них должна быть выполнена в форме дуги окружности эквидистантной (в пределе равной) окружности,образующей сам диск. Если расходные характеристики не являются определяющими и легко обеспечиваются уже самим фактом наличия проходных каналов,возможен гипотетический вариант, когда проходные каналы в дисках (например, для упрощения технологии) будут иметь в поперечном сечении форму многоугольника или полного круга. Однако предпочтительным будет являться вариант выполнения проходных каналов в поперечном сечении в форме части круга, поскольку только такая форма является универсальной и оптимальной. Здесь под частью круга понимается площадь, ограниченная с одной стороны дугой окружности, образующей этот круг, а с другой - любой линией, не выходящей за пределы круга. Следует отметить, что настоящее техническое решение ограничивает форму поперечного сечения проходного канала только частично наличием дуги определенного диаметра. Все остальные параметры поперечного сечения керамического диска со всей очевидностью вытекают для грамотного конструктора, руководствующегося в своей работе здравым смыслом из уже сделанных ограничений. В каждом из керамических дисков может быть выполнено несколько проходных каналов. Величина диаметра дуги круга, образующей проходной канал, является, таким образом,определяющей при формировании размеров проходных каналов и зависит от следующих факторов:- диаметра посадочного места арматуры,равного наружному диаметру резьбы корпуса,который является базовым размером для проектирования вентильной головки;- наружного диаметра стенки корпуса в месте расположения окон;- величины "нахлеста" - разницы между диаметром керамического диска и диаметром дуги круга, образующей проходной канал;- точности изготовления деталей вентильной головки. Такое многообразие взаимосвязанных факторов трудно поддается оптимизации аналитическим путем, поэтому при определении интервала граничных значений диаметра дуги круга, образующей проходной канал, применялся эмпирический подход. В процессе оптимизации исследовались характеристики вентильных головок с различными диаметрами резьбы на корпусе. Результаты исследований показали, что максимальную величину отношения диаметра дуги круга, образующей проходной канал к наружному диаметру резьбы, равную 0,9, можно реализовать в вентильных головках с большими резьбами. Попытки увеличения параметра более 0,9 привели к отказам и ухудшению расходных характеристик вентильной головки вследствие возникновения двух взаимосвязанных явлений:- потере устойчивости стенки корпуса ввиду чрезмерного утонения;- запиранию потока жидкой рабочей среды до входа его в окна корпуса. Минимальную величину отношения диаметров, равную 0,4, удалось реализовать на вентильной головке с резьбой M18 х 1. При попытке дальнейшего уменьшения параметра возникало недопустимое снижение расхода жидкой рабочей среды вследствие чрезмерного уменьшения сечения проходных каналов и турбулизации потока. В пределах интервала граничных значений отношения диаметра дуги круга, образующей проходной канал, к наружному диаметру резьбы(0,4-0,9) расходные характеристики всех испытанных вентильных головок были удовлетворительными. В плоскости поворотного керамического диска, обращенной к поворотному штоку, выполнены не менее двух шлицев, посредством которых диск монтируется в прорезях поворотного штока. Такая конструкция в совокупности с гарантированным предварительным натягом при сборке исключают возможность независимого поворота верхнего керамического диска, а следовательно, обеспечивается точное совмещение проходных каналов в процессе работы головки. Отсутствие совмещения неизбежно ведет к ухудшению расходных характеристик головки. Выполнение каждого из шлицев преимущественно в форме кольцевого сектора обеспечивает простоту и надежность монтажа поворотного керамического диска в прорезях штока без усложнения конструкции. А исполнение внутреннего диаметра шлицев превосходящим или, по меньшей мере, равным диаметру дуги круга, образующей проходной канал поворотного керамического диска, в совокупности с обра 5 зованием перемычек между шлицами и проходным каналом позволяет исключить взаимное пересечение (наложение друг на друга) шлицев и проходных каналов. Такое пересечение в случае его возникновения неизбежно привело бы к изменению формы проходного канала и ослаблению крепления поворотного керамического диска в прорезях штока. Наличие увеличивающегося по ходу течения рабочей среды поперечного сечения проходного канала в неподвижном керамическом диске преимущественно в совокупности с уменьшающимся поперечным сечением проходного канала в поворотном керамическом диске способствует существенному улучшению расходных характеристик за счет обеспечения устойчивости и плавности входа и выхода потока из проходных каналов. Предлагаемое техническое решение иллюстрировано чертежами. На фиг. 1 изображен в разрезе общий вид предлагаемой вентильной головки сантехнической арматуры; на фиг. 2 - поворотный шток; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - аксанометрическое изображение верхнего поворотного керамического диска 8. Вентильная головка сантехнической арматуры содержит полый цилиндрический корпус 1 с наружной резьбой 2 и с выполненным ниже резьбы 2 в стенке корпуса 1 окном 3 для прохода жидкой рабочей среды. Возможен вариант конструкции корпуса 1 с несколькими окнами 3. В полости корпуса 1 установлен приводной пластмассовый поворотный шток 4. Нижняя часть штока 4 выполнена полой таким образом,что образует стенку 5, в которой имеются окна 6 для прохода рабочей среды и прорези 7. На чертеже изображен поворотный шток 4 с двумя отличающимися друг от друга по ширине окнами 6. В прорезях 7 смонтирован с предварительным натягом верхний поворотный керамический диск 8, в котором выполнены шлицы 9. К диску 8 с нижней стороны плотно прилегает второй керамический диск 10, закрепленный неподвижно в нижней части цилиндрического корпуса 1. В керамических дисках 8 и 10 выполнены проходные каналы соответственно 11 и 12, поперечные проходные сечения которых преимущественно имеют форму части круга. На приведенном чертеже проходной канал 11 выполнен в поперечном сечении в виде части круга, ограниченного дугой диаметром D и хордой,близкой к диаметру, причем хорда и дуга плавно сопрягаются между собой. Отношение диаметра (D) дуги круга, образующей проходной канал 11, к наружному диаметру (D) резьбы 2 составляет 0,4-0,9. Поперечное сечение проходного канала 12 в неподвижном керамическом диске 10 выполнено изменяющимся (плавно 6 расширяющимся) по xoдy течения рабочей среды. Предпочтительным является вариант конструкции, в котором каждый из шлицев 9 выполнен в форме кольцевого сектора, внутренний диаметр (D) которого, по меньшей мере, равен диаметру D дуги круга, образующей проходной канал 11 поворотного керамического диска 8, и расположен с образованием перемычек 13 между шлицами 9 и проходным каналом 11. Функционирование вентильной головки сантехнической арматуры осуществляется следующим образом. Вентильная головка устанавливается посредством наружной резьбы 2 в ответное посадочное место сантехнической арматуры (на чертежах условно не показано) в положении поворотного штока 4, которое соответствует перекрытию потока жидкой рабочей среды. В этом положении, которое условно названо "закрыто",окна 3 в стенке корпуса 1 не обязательно совмещены с окнами 6 в стенке 5, а проходные каналы 11 и 12 в керамических дисках 8 и 10 обязательно не совмещены друг с другом. При вращении вручную маховика (на чертежах условно не показан) происходит адекватный поворот штока 4 в положение, соответствующее открытию прохода рабочей среды. Керамический диск 8, смонтированный в прорезях 7 посредством шлицев 9, по мере вращения вместе со штоком 4 вокруг вертикальной оси постепенно перемещается в положение, когда его проходной канал 11 полностью совмещается с ответным проходным каналом 12 в нижнем неподвижном керамическом диске 10. При этом окна 3 в стенке корпуса 1 обязательно совмещены с окнами 6 в стенке 5. Такое состояние вентильной головки обеспечивает беспрепятственный проход через нее рабочей среды и соответствует положению "открыто". На чертеже вентильная головка изображена в положении "открыто". Перекрытие потока осуществляется обратным поворотом штока 4 в положение "закрыто". Полный ход штока 4 из одного положения в другое составляет 180 и ограничивается выступом в верхней части корпуса 1. Литература 1. Патент РФ 2027933, кл. F 16 К 3/04,1995 г. 2. Патент РФ 2074996, кл. F 16 К 3/04,1995 г. ФОРМУЛА И 3 ОБРЕТЕНИЯ 1. Вентильная головка сантехнической арматуры, включающая полый цилиндрический корпус с наружной резьбой для закрепления в посадочном месте арматуры и с выполненными ниже резьбы в стенке корпуса окнами для прохода рабочей среды, установленный в полости корпуса приводной пластмассовый поворотный шток, нижняя часть которого выполнена полой с образованием стенки с прорезями, два плотно прилегающих друг к другу керамических диска с проходными каналами, один из которых смонтирован в прорезях с возможностью взаимодействия с поворотным штоком, а другой закреплен неподвижно, отличающаяся тем, что проходные каналы в каждом из керамических дисков выполнены в поперечном сечении преимущественно в форме части круга, при этом отношение диаметра дуги круга, образующей проходной канал, к наружному диаметру резьбы составляет 0,4-0,9, а поворотный керамический диск смонтирован с предварительным натягом в прорезях посредством выполненных в нем шлицев, 8 2. Вентильная головка по п.1, отличающаяся тем, что поперечное сечение проходного канала, по крайней мере, в одном из керамических дисков выполнено изменяющимся по ходу течения рабочей среды. 3. Вентильная головка по п.1, отличающаяся тем, что, каждый из шлицев выполнен в форме кольцевого сектора, внутренний диаметр которого, по меньшей мере, равен диаметру дуги круга, образующей проходной канал поворотного керамического диска, и расположен с образованием перемычек между шлицами и проходным каналом.

МПК / Метки

МПК: F16K 3/08

Метки: арматуры, головка, вентильная, сантехнической

Код ссылки

<a href="https://eas.patents.su/5-1268-ventilnaya-golovka-santehnicheskojj-armatury.html" rel="bookmark" title="База патентов Евразийского Союза">Вентильная головка сантехнической арматуры</a>

Предыдущий патент: Забивка свай

Следующий патент: Лечебно-профилактическая вода

Случайный патент: Капсула, содержащая корм для рыб