Каталитическая структура

Формула / Реферат

1. Каталитическая структура для размещения в продольном направлении в прямоугольном канале каталитического реактора, содержащая фольгу, надрезанную и имеющую такую форму, что образует множество вершин и впадин, каждая из которых имеет ось, проходящую поперек фольги так, что вершины и впадины чередуются в поперечном направлении.

2. Структура по п.1, в которой вдоль длины фольги вершины и впадины расположены с образованием линий вершин и линий впадин.

3. Структура по п.1, в которой вдоль длины фольги вершины и впадины расположены с образованием линий, вдоль которых вершины и впадины чередуются.

4. Структура по любому из пп.1-3, в которой линия вершин и впадин, чередующихся поперек фольги, проходит перпендикулярно продольной оси фольги.

5. Структура по любому из пп.1-3, в которой линия вершин и впадин, чередующихся поперек фольги, смещена относительно продольной оси фольги.

6. Структура по любому из пп.1-5, в которой вершины и впадины имеют треугольную форму.

7. Способ изготовления каталитической структуры, включающий этапы, на которых выбирают фольгу требуемой ширины, выполняют в фольге множество параллельных прорезей, проходящих в направлении длины, деформируют участки фольги между расположенными рядом прорезями в вершины или впадины так, что фольга образует множество вершин и впадин, каждая из которых имеет ось, проходящую поперек фольги, и которые расположены так, что вершины и впадины чередуются в поперечном направлении.

8. Компактный каталитический реактор, образующий множество первых и вторых каналов для потока, расположенных в реакторе поочередно, несущих первую и вторую текучие среды соответственно, при этом, по меньшей мере, первая текучая среда подвергается химической реакции, причем первый канал содержит удаляемую газопроницаемую каталитическую структуру, включающую подложку из металлической фольги, надрезанной и имеющей такую форму, что она образует множество вершин и впадин, каждая из которых имеет ось, проходящую поперек фольги так, что вершины и впадины чередуются в поперечном направлении.

Текст

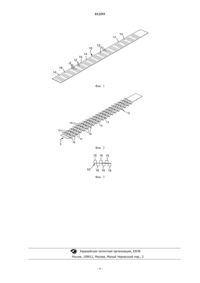

012293 Настоящее изобретение относится к каталитической структуре, подходящей для использования в каталитическом реакторе, в котором химическая реакция проходит в каналах, к способу изготовления такой каталитической структуры и к химическому реактору, содержащему такую каталитическую структуру. В WO 01/51194 и WO 03/033131 (Accentus plc) описан способ, в соответствии с которым метан вступает в реакцию с паром с образованием монооксида углерода и водорода в первом каталитическом реакторе; образующуюся смесь газов затем используют для осуществления синтеза Фишера-Тропша во втором каталитическом реакторе. Достигаемый в целом результат - это превращение метана в углеводороды с более длинной цепью и большим молекулярным весом, обычно представляющие собой при нормальных условиях жидкости или воски. На двух стадиях указанного способа, парового риформинга метана и синтеза Фишера-Тропша, требуются разные катализаторы, и для каждой стадии описаны каталитические реакторы. В каждом случае катализатор может включать гофрированную фольгу, покрытую каталитическим материалом. Гофрировка проходит вдоль длины каждого канала, создавая эффект разделения канала на множество параллельных подканалов. Хотя такая каталитическая структура эффективна,при ее изготовлении нужна тщательность, чтобы катализатор подошел по размеру к каналу, поскольку высота гофрировки должна соответствовать высоте канала, и, в то же время, высота гофрировки влияет на ширину гофрированной фольги, которая, как обычно требуется, должна соответствовать ширине канала. В соответствии с настоящим изобретением предложена каталитическая структура, содержащая фольгу, надрезанную и имеющую такую форму, что образует множество вершин и впадин, каждая из которых имеет ось, проходящую поперек фольги, при этом вершины и впадины чередуются в поперечном направлении. Вдоль длины фольги могут иметься линии вершин и линии впадин, или в качестве альтернативы,могут иметься линии, вдоль которых вершины и впадины чередуются. Вершины и впадины могут иметь любую требуемую форму и могут, например, быть треугольными. Такая каталитическая структура может способствовать увеличению турбулентности. Она может быть размещена в канале с, по существу, прямоугольным поперечным сечением, при этом ширина фольги такая, что соответствует ширине канала, причем образование вершин и впадин не изменяет ширину фольги. В настоящем изобретении также предложен способ изготовления каталитической структуры, включающий этапы, на которых выбирают фольгу требуемой ширины, выполняют в фольге множество параллельных прорезей, проходящих в направлении длины фольги, деформируют участки фольги между расположенными рядом прорезями в вершины или впадины так, что фольга образует множество вершин и впадин, каждая из которых имеет ось, проходящую поперек фольги, и которые расположены так, что вершины и пики чередуются в поперечном направлении. В третьем аспекте настоящего изобретения также предложен компактный каталитический реактор,образующий множество первых и вторых каналов для потока, расположенных в реакторе поочередно,несущих первую и вторую текучие среды, соответственно, при этом, по меньшей мере, первая текучая среда подвергается химической реакции; причем каждый первый канал для потока содержит удаляемую газопроницаемую каталитическую структуру, включающую подложку из металлической фольги, надрезанную и имеющую такую форму, что она образует множество вершин и впадин, каждая из которых имеет ось, проходящую поперек фольги, причем вершины и впадины чередуются в поперечном направлении. Реактор может быть выполнен из алюминиевого сплава, нержавеющей стали, высоконикелевого сплава или других сплавов в зависимости от температуры и давления, необходимых для осуществления реакций, и природы текучих сред, как реагентов, так и продуктов. Каталитические структуры не обеспечивают прочность реактору, поэтому реактор сам по себе должен быть достаточно прочным, чтобы выдерживать какое-либо давление, возникающее во время работы. Следует понимать, что реактор может быть заключен в резервуаре высокого давления для снижения воздействующих на него усилий или для обеспечения только сжимающих усилий. Реактор также должен быть снабжен коллекторами для подачи текучих сред в каналы для потока и предпочтительно каждый первый коллектор имеет камеру, соединенную с наружной стороной реактора и сообщающуюся с множеством первых каналов для потока, а каждый второй коллектор имеет камеру,соединенную с наружной стороной реактора и сообщающуюся с множеством вторых каналов для потока так, чтобы после снятия коллектора соответствующие каталитические структуры в каналах для потока были съемными. Это обеспечивает простую замену катализатора, когда он израсходуется. Каталитическая структура предпочтительно включает керамическое покрытие, несущее каталитический материал. Металлическая фольга каталитической структуры предпочтительно представляет собой легированную сталь, которая при нагревании образует адгезивный поверхностный слой из оксида алюминия, например ферритную сталь на основе алюминия, такую как состоящая из железа с 15% хрома, 4% алюминия и 0,3% иттрия (например, Fecralloy). Когда такой металл нагревают на воздухе, на его поверхности образуется адгезивный поверхностный слой из оксида алюминия, предохраняющий сплав от-1 012293 дальнейшего окисления и коррозии. Если керамическое покрытие представляет собой оксид алюминия,он, как считают, соединяется с оксидным покрытием на поверхности. Предпочтительной подложкой является тонкая металлическая фольга, например, толщиной менее 100 мкм. Металлическая подложка каталитической структуры улучшает теплопередачу внутри структуры, предотвращая образование горячих или холодных участков, увеличивает площадь поверхности катализатора и обеспечивает механическую прочность. Если глубина каналов не превышает примерно 3 мм, каталитическая структура может состоять, например, из одиночной профилированной фольги. В качестве альтернативы, и особенно, если глубина каналов более 2 мм, каталитическая структура может включать множество таких профилированных листов, отделенных, по существу, плоскими листами фольги. Для обеспечения необходимого термического контакта, например, в случае реактора Фишера-Тропша, глубина каналов не превышает предпочтительно 20 мм, более предпочтительно 10 мм, а в реакторе парового риформинга метана глубина каналов предпочтительно составляет менее 5 мм. Однако глубина каналов должна составлять по меньшей мере 1 мм,иначе затрудняется размещение каталитической структуры, повышается критическая важность конструкционных допусков. Желательно, чтобы температура внутри каналов поддерживалась однородной по всей ширине в пределах, примерно 2-4C, этого достичь тем труднее, чем больше ширина канала. Реактор может содержать пакет пластин. Например, первый и второй каналы для потока могут быть образованы канавками в соответствующих пластинах, которые уложены и соединены друг с другом. В качестве альтернативы, каналы для потока могут быть образованы тонкими металлическими листами,которые имеют зубчатую форму и уложены поочередно с плоскими листами, причем края каналов для потока могут быть образованы уплотнительными листами. В пакете пластин, образующем реактор, пластины соединены друг с другом, например, посредством диффузионной сварки, пайки или горячего изостатического прессования. В качестве примера, пластины (в плане) могут иметь ширину от 0,05 до 1 м и длину от 0,2 до 2 м, каналы для потока, предпочтительно, имеют высоту от 1 до 20 мм или менее (в зависимости от природы химической реакции, как указано выше). Пластины, например, могут иметь ширину 0,3 м и длину 1,5 м, образуя каналы высотой 5 мм. Далее настоящее изобретение будет описано более подробно, только в качестве примера и со ссылкой на прилагаемые чертежи, на которых фиг. 1 представляет собой вид в перспективе металлической фольги во время изготовления каталитической вставки; фиг. 2 - вид в перспективе металлической фольги, показанной на фиг. 1 на следующем этапе; фиг. 3 - вид сбоку металлической фольги, показанной на фиг. 2, в направлении стрелки 3 на этой фигуре. Со ссылкой на фиг. 1, каталитическую структуру для размещения в прямоугольном канале компактного каталитического реактора изготавливают из фольги легированной стали Fecralloy и обычно имеющей толщину от 10 до 200 мкм, например 50 мкм. Ширина фольги 10 выбрана так, чтобы она была немного меньше ширины канала, в котором она будет размещена, разность этих величин обеспечивает достаточный зазор (например, 0,5 мм или 1,0 мм), гарантирующий, что фольгу можно свободно разместить в канале. В данном примере фольга 10 имеет ширину 12 мм, однако фольга может быть любой подходящей ширины. Сначала фольгу 10 подвергают надрезанию с получением ряда прорезей 12, проходящих в продольном направлении, каждая из которых имеет одинаковую длину. Прорези 12 разнесены в поперечном направлении фольги 10, в данном примере на расстояние 2 мм, так, чтобы по ширине фольги образовывался ряд прорезей 12, и в продольном направлении от следующего ряда прорезей 12 на расстояние, например, 2 мм так, чтобы вдоль длины фольги 10 имелись участки ненадрезанной фольги 14 с интервалом 5 мм. Затем фольгу 10 подвергают гофрировке, например, при помощи подходящих зубчатых катков для получения гофрировки, показанной на фиг. 2 и 3. При этом у каждой прорези 12 участок фольги на любой стороне образует вершину 15 (с одной стороны) и впадину 16 (на другой стороне), так что вершины 15 и впадины 16 чередуются по ширине полосы. В варианте осуществления изобретения, показанном на фиг. 2, все последовательные участки в продольном направлении выполнены в виде вершин 15, или в виде впадин 16. В каждом случае ось вершины 15 или впадины 16 (то есть линия, проходящая вдоль гребня вершины или вдоль основания впадины, либо линия, параллельная одной из этих линий) проходит перпендикулярно продольной оси фольги 10. Затем фольга 10 может быть нарезана на отрезки такой длины, которая соответствует каналам, в которые фольга будет вставлена, предпочтительно отрезание производится по одному из ненадрезанных участков 14. Затем на поверхность гофрированных участков фольги 10 наносят катализатор путем осаждения каталитически активного металла непосредственно на поверхность фольги 10, либо сначала наносят на фольгу 10 керамическое покрытие, а затем осуществляют осаждение на керамику каталитически активного металла. Способы осаждения каталитически активного металла на подложку из фольги известны специалистам в данной области техники. Например, на фольгу 10 может быть нанесено керамическое покрытие (не показано), такое как оксид алюминия толщиной обычно от 30 до 80 мкм (например,для сжигания или парового риформинга), а затем в керамику вводят каталитически активный материал(такой как платина/родий для парового риформинга). Следует понимать, что природа керамического покрытия и каталитически активного металла зависят от того, какую реакцию нужно осуществить в реакторе. Следует понимать, что данный способ позволяет изготовить каталитическую вставку любой требуемой длины и что ширина определяется шириной фольги, которая при гофрировании не изменяется. Высота вершин 15 и впадин 16 может быть подобрана и отрегулирована так, чтобы соответствовать высоте каналов, в которые будет вставлена фольга. Также следует понимать, что в некоторых случаях, например, если высота каналов составляет более примерно 4 мм, может оказаться предпочтительным использование узла гофрированных структур, отделенных, по существу, плоскими листами фольги, которые также могут нести каталитическое покрытие. Например, в канале высотой 6 мм может быть размещено два элемента, каждый из которых представляет собой структуру из гофрированной фольги с катализатором общей высотой 2,5 мм, отделенных, по существу, плоской фольгой. В любом случае, гофрированная фольга 10 остается гибкой настолько, что вкладки могут быть сжаты, что снижает риск застревания фольги во время размещения или удаления гофрированной каталитической структуры из канала. Профиль такой фольги повышает турбулентность в каналах, что интенсифицирует тепло- и массопередачу, а также способствует поддержанию более однородного профиля температуры в канале, тем самым повышая эффективность осуществления реакции. Следует понимать, что гофрировка может быть выполнена иначе, чем было описано выше. Например, если фольга надрезана так, как показано на фиг. 1, гофрировка может состоять из последовательно чередующихся в продольном направлении вершин 15 и впадин 16. Гофрировка может иметь форму, отличную от показанной на фиг. 2, например быть прямоугольной или скругленной, а не треугольной. На фольге 10, показанной выше, ненадрезанные участки 14 расположены на прямых линиях, проходящих перпендикулярно продольной оси фольги 10, однако следует понимать, что прорези 12, напротив, могут быть расположены так, что ненадрезанные участки фольги будут располагаться на прямой линии, смещенной так, что расположенные рядом вершины и впадины по ширине фольги будут расположены в шахматном порядке. Кроме того, прорези 12 могут быть расположены так, чтобы ненадрезанные участки фольги образовывали кривую или даже зигзагообразную линию, поперечную ширине фольги 10. Также следует понимать, что прорези 12 могут быть сделаны любым подходящим способом, например посредством химического травления, или механически, посредством штамповки, и что и длина прорезей 12, и расстояние между ними могут отличаться от указанных выше величин. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Каталитическая структура для размещения в продольном направлении в прямоугольном канале каталитического реактора, содержащая фольгу, надрезанную и имеющую такую форму, что образует множество вершин и впадин, каждая из которых имеет ось, проходящую поперек фольги так, что вершины и впадины чередуются в поперечном направлении. 2. Структура по п.1, в которой вдоль длины фольги вершины и впадины расположены с образованием линий вершин и линий впадин. 3. Структура по п.1, в которой вдоль длины фольги вершины и впадины расположены с образованием линий, вдоль которых вершины и впадины чередуются. 4. Структура по любому из пп.1-3, в которой линия вершин и впадин, чередующихся поперек фольги, проходит перпендикулярно продольной оси фольги. 5. Структура по любому из пп.1-3, в которой линия вершин и впадин, чередующихся поперек фольги, смещена относительно продольной оси фольги. 6. Структура по любому из пп.1-5, в которой вершины и впадины имеют треугольную форму. 7. Способ изготовления каталитической структуры, включающий этапы, на которых выбирают фольгу требуемой ширины, выполняют в фольге множество параллельных прорезей, проходящих в направлении длины, деформируют участки фольги между расположенными рядом прорезями в вершины или впадины так, что фольга образует множество вершин и впадин, каждая из которых имеет ось, проходящую поперек фольги, и которые расположены так, что вершины и впадины чередуются в поперечном направлении. 8. Компактный каталитический реактор, образующий множество первых и вторых каналов для потока, расположенных в реакторе поочередно, несущих первую и вторую текучие среды соответственно,при этом, по меньшей мере, первая текучая среда подвергается химической реакции, причем первый канал содержит удаляемую газопроницаемую каталитическую структуру, включающую подложку из металлической фольги, надрезанной и имеющей такую форму, что она образует множество вершин и впадин, каждая из которых имеет ось, проходящую поперек фольги так, что вершины и впадины чередуются в поперечном направлении.

МПК / Метки

МПК: B01J 35/04, B01D 53/74, F01N 3/022

Метки: структура, каталитическая

Код ссылки

<a href="https://eas.patents.su/5-12293-kataliticheskaya-struktura.html" rel="bookmark" title="База патентов Евразийского Союза">Каталитическая структура</a>

Предыдущий патент: Дозировочная система для статического смесителя и способ управления ею

Следующий патент: Лечебные средства, приготовленные на основе мёда, их применение и способ их получения

Случайный патент: Способ обработки биомедицинских отходов