Каландровая установка для производства полотен стальных тросовых каркасов

Формула / Реферат

1. Каландровая установка, в частности, для производства полотен (6) стальных тросовых каркасов, которая включает в себя

два экструдера (2, 3) для подачи пластифицированного материала (14, 15),

подающее стальные тросы устройство (4) для подачи стальных тросов (23),

каландр (5), который содержит первую пару вращающихся в противоположных направлениях валков с первым рабочим валком (18) и первым вытягивающим валком (20) и вторую пару вращающихся в противоположных направлениях валков со вторым рабочим валком (19) и вторым вытягивающим валком (21),

предусмотренную между первым экструдером (2) и первой парой валков (18, 20) и выступающую в первую вытяжную щель (30) между первой парой валков (18, 20) первую щелевую головку (16) и предусмотренную между вторым экструдером (3) и второй парой валков (19, 21) и выступающую во вторую вытяжную щель (31) между второй парой валков (19, 21) вторую щелевую головку (17),

причем между рабочими валками (18,19) образован рабочий зазор (32) для приема выданной первой парой валков (18, 20) первой каландрированной полосы (26), выданной второй парой валков (19, 21) второй каландрированной полосы (27) и выданных подающим стальные тросы устройством (4) стальных тросов (23), и для выпуска полосы (6) стального тросового каркаса,

причем рабочий зазор (32) проходит вертикально.

2. Каландровая установка по п.1, отличающаяся тем, что оба экструдера (2, 3) расположены, по существу, на одном уровне, а обе пары валков, по существу, - рядом друг с другом в горизонтальном направлении.

3. Каландровая установка по п.1 или 2, отличающаяся тем, что каландр (5) встроен в единую каландровую обойму (34).

4. Каландровая установка по любому из пп.1-3, отличающаяся тем, что вытягивающие валки (20, 21) расположены у рабочих валков (18, 19) под углом от 50 до 90ш к горизонтали.

5. Каландровая установка по любому из пп.1-4, отличающаяся тем, что вытягивающие валки (20, 21) являются меньшими по размеру, чем рабочие валки (18, 19).

6. Каландровая установка по любому из пп.1-5, отличающаяся тем, что произведенное полотно (6) стального тросового каркаса имеет толщину полотна от 0,5 до 30 мм, преимущественно от 0,5 до 10 мм.

7. Каландровая установка по любому из пп.1-6, отличающаяся тем, что предварительно калиброванная пластичная масса (14, 15) посредством щелевых головок (16, 17) может распределяться по всей ширине вытяжной щели (30, 31).

8. Каландровая установка по любому из пп.1-7, отличающаяся тем, что оси экструдеров (2, 3) и щелевых головок (16, 17) проходят горизонтально.

9. Каландровая установка по любому из пп.1-7, отличающаяся тем, что щелевые головки (16, 17) наклонены относительно осей экструдеров (2, 3).

Текст

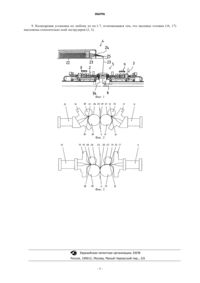

006996 Изобретение касается каландровой установки для производства полотен стальных тросовых каркасов для шин. Обычно стальные тросовые каркасы для шин производятся в каландре с двумя экструдерными шнеками, которые, соответственно, подводят пластифицированную каучуковую массу, соответственно, к двум расположенным друг над другом парам валков. Размотанные с катушечного каркаса стальные тросы посредством направляющих укладываются между выданными парами валков каучуковыми полотнами и обрабатываются затем с каучуковыми полотнами в горизонтальном рабочем зазоре, образуя стальной тросовый каркас. В таких каландровых установках могут производиться каркасы с толщиной до 2 мм. Подаваемый к экструдерам жгут материала образует утолщение перед образованной между валками волочильной щелью, которое при производстве больших толщин каркасов склонно к образованию трещин, вследствие чего в полотно каркаса может проникать воздух. За счет таких включений воздуха отчетливо понижается качество изделия. В основе изобретения лежит задача улучшения известных каландровых установок и, в частности,обеспечения возможности производства толстых стальных тросовых каркасов с высоким качеством. Эта задача решается посредством каландровой установки, согласно п.1 формулы изобретения. Зависимые пункты описывают другие предпочтительные варианты осуществления. Согласно изобретению, предусмотрена установка с двумя валковыми головками, соответственно, из одного экструдера, щелевой головки и двухвалкового каландра, которые, соответственно, производят полотно материала, в частности, каучуковое полотно. Стальные тросы будут вводиться, непосредственно с выданными обеими парами валков каучуковыми полотнами, в рабочий зазор между рабочими валками обеих пар валков и перерабатываться в полотно каркаса. Посредством щелевых головок, выступающих в вытяжные щели между рабочими валками и вытягивающими валками, осуществляют предварительную калибровку пластифицированного материала, т.е., в частности, каучука, так что могут производиться полотна материала большой толщины и высокого качества. При этом могут использоваться относительно маленькие вытягивающие валки, которые обеспечивают следующие преимущества. Они дешевле в изготовлении, а, кроме того, ввиду незначительной нагрузки на подшипники, нуждаются лишь в меньших и, таким образом, более экономичных подшипниках при их незначительном износе. Так как ввиду большей кривизны маленького вытягивающего валка, вытяжные щели меньше в направлении транспортировки и, соответственно, короче, то требуется незначительный подвод энергии, так что могут понижаться стоимость изготовления и износ. Наконец, проволочные тросы вводятся в рабочий зазор между каучуковыми полотнами. Согласно изобретению, рабочий зазор ориентирован вертикально в расположенных рядом друг с другом в горизонтальном направлении парах валков, так что в противоположность описанным выше каландрам обе пары валков могут загружаться пластифицированным материалом непосредственно от экструдеров через щелевые головки. Оба экструдера при этом могут устанавливаться на нижнем уровне и, таким образом,относительно просто загружаться. Щелевые головки предпочтительно ориентированы с относительно незначительным углом, например, от 0 до 40, к горизонтали и могут принимать выданный экструдерными шнеками пластифицированный материал без больших потерь на сопротивление; в частности, при этом предпочтительно горизонтальное ориентирование щелевых головок исходя из незначительного сопротивления. Вытягивающие валки предпочтительно расположены у рабочих валков, соответственно под углом от 50 до 90 по отношению к горизонтали. В данном случае стальные тросы укладываются через отклоняющий или, соответственно, направляющий ролик вблизи от рабочего зазора в заданное положение на один из обоих рабочих валков. Таким образом в соответствии с изобретением, могут производиться стальные тросовые каркасы с толщинами от 0 до 30 мм, преимущественно от 0,5 до 10 мм, в отсутствие, или практически в отсутствие включений воздуха. Состоящий из четырех валков каландр предпочтительно может размещаться в единой каландровой обойме. Далее изобретение более подробно поясняется на некоторых вариантах осуществления посредством прилагаемых чертежей, на которых показано фиг. 1 - разрез каландровой установки, согласно одному варианту осуществления изобретения; фиг. 2 - фрагмент из фиг. 1; фиг. 3 - фрагмент, соответствующий фиг. 2, согласно другому варианту осуществления изобретения. Каландровая установка 1 содержит два экструдера 2, 3, подающее стальной трос устройство 4 и каландр 5, из которого выпускается полотно 6 стального тросового каркаса. Экструдеры 2, 3, соответственно, снабжены воронками 8, 9 для приема обрабатываемого материала и экструдерными шнеками 10, 11, которые выдают экструдируемый материал 14 и, соответственно, 15 вдоль своих проходящих горизонтально осей в первую щелевую головку 16 и, соответственно, вторую щелевую головку 17. Каландр 5 содержит первую пару валков с первым рабочим валком 18 и первым вытягивающим валком 20, причем оба валка 18, 20 вращаются в противоположных направлениях и разделены первой-1 006996 вытяжной щелью 30 с толщиной, к примеру, от 0 до 15 мм. Соответственно, вторая пара валков содержит второй рабочий валок 19 и вращающийся в противоположном к нему направлении второй вытягивающий валок 21, причем между валками 19, 21 образована вторая вытяжная щель 31, соответствующая первой вытяжной щели 30. Пластичный материал 14 и, соответственно, 15 через соответствующие щелевые головки 16, 17 распределяется по ширине вытяжных щелей 30, 31, вводится между обоими валками каждой пары валков 18, 20 и, соответственно, 19, 21, и каландрируется с образованием первого и, соответственно, второго каучукового полотна 26, 27. Согласно изобретению, образованный из четырех валков 18,19, 20, 21 каландр 5 размещен в единой каландровой обойме 34. Подающее стальные тросы устройство 4 содержит, известным образом, магазин 22 с катушками стального троса, с которых разматываются стальные тросы 23 и подаются через направляющие 24 проволочного троса и отклоняющий ролик 25 к каландру 5. Стальные тросы 23 укладываются непосредственно в рабочий зазор 32 между рабочими валками 18, 19 или через дополнительный отклоняющий ролик, - например, на первое каучуковое полотно 26 вблизи от рабочего зазора 32. Рабочий зазор 32 образован при этом в виде вертикальной щели, так что стальные тросы 23 могут укладываться вертикально между каучуковыми полотнами 26, 27. Каучуковые полотна 26, 27 и стальные тросы 23 каландрируются в рабочем зазоре 32 между рабочими валками 18,19, образуя полотно 6 стального тросового каркаса. В первом варианте осуществления, на фиг. 1 и 2, щелевые головки 16, 17 наклонены под тупым углом по отношению к горизонтальному направлению транспортировки экструдерных шнеков 10, 11. Угол поворота каучуковых полотен 26, 27 на рабочих валках 18,19 от вытяжной щели к рабочему зазору лежит при этом между 120 и 130. В показанном на фиг. 3 предпочтительном варианте осуществления производят горизонтальную подачу экструдируемого материала 14 и, соответственно, 15 посредством экструдерных шнеков 10, 11 и горизонтально ориентированных щелевых головок 16, 17 в вытяжные щели 30, 31, так что сопротивление транспортировки уменьшено по отношению к первому варианту осуществления. Расположение вытягивающих валков 20, 21 над рабочими валками в этом варианте происходит, соответственно, под большим углом к горизонтали, чем в первом варианте. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Каландровая установка, в частности, для производства полотен (6) стальных тросовых каркасов,которая включает в себя два экструдера (2, 3) для подачи пластифицированного материала (14, 15),подающее стальные тросы устройство (4) для подачи стальных тросов (23),каландр (5), который содержит первую пару вращающихся в противоположных направлениях валков с первым рабочим валком (18) и первым вытягивающим валком (20) и вторую пару вращающихся в противоположных направлениях валков со вторым рабочим валком (19) и вторым вытягивающим валком(21),предусмотренную между первым экструдером (2) и первой парой валков (18, 20) и выступающую в первую вытяжную щель (30) между первой парой валков (18, 20) первую щелевую головку (16) и предусмотренную между вторым экструдером (3) и второй парой валков (19, 21) и выступающую во вторую вытяжную щель (31) между второй парой валков (19, 21) вторую щелевую головку (17),причем между рабочими валками (18,19) образован рабочий зазор (32) для приема выданной первой парой валков (18, 20) первой каландрированной полосы (26), выданной второй парой валков (19, 21) второй каландрированной полосы (27) и выданных подающим стальные тросы устройством (4) стальных тросов (23), и для выпуска полосы (6) стального тросового каркаса,причем рабочий зазор (32) проходит вертикально. 2. Каландровая установка по п.1, отличающаяся тем, что оба экструдера (2, 3) расположены, по существу, на одном уровне, а обе пары валков, по существу, - рядом друг с другом в горизонтальном направлении. 3. Каландровая установка по п.1 или 2, отличающаяся тем, что каландр (5) встроен в единую каландровую обойму (34). 4. Каландровая установка по любому из пп.1-3, отличающаяся тем, что вытягивающие валки (20,21) расположены у рабочих валков (18, 19) под углом от 50 до 90 к горизонтали. 5. Каландровая установка по любому из пп.1-4, отличающаяся тем, что вытягивающие валки (20,21) являются меньшими по размеру, чем рабочие валки (18, 19). 6. Каландровая установка по любому из пп.1-5, отличающаяся тем, что произведенное полотно (6) стального тросового каркаса имеет толщину полотна от 0,5 до 30 мм, преимущественно от 0,5 до 10 мм. 7. Каландровая установка по любому из пп.1-6, отличающаяся тем, что предварительно калиброванная пластичная масса (14, 15) посредством щелевых головок (16, 17) может распределяться по всей ширине вытяжной щели (30, 31). 8. Каландровая установка по любому из пп.1-7, отличающаяся тем, что оси экструдеров (2, 3) и щелевых головок (16, 17) проходят горизонтально.-2 006996 9. Каландровая установка по любому из пп.1-7, отличающаяся тем, что щелевые головки (16, 17) наклонены относительно осей экструдеров (2, 3).

МПК / Метки

МПК: B29C 70/50, B29D 30/38, B29C 47/02

Метки: каландровая, производства, полотен, каркасов, стальных, тросовых, установка

Код ссылки

<a href="https://eas.patents.su/4-6996-kalandrovaya-ustanovka-dlya-proizvodstva-poloten-stalnyh-trosovyh-karkasov.html" rel="bookmark" title="База патентов Евразийского Союза">Каландровая установка для производства полотен стальных тросовых каркасов</a>

Предыдущий патент: Способ и устройство для строительства из сборных и каркасных элементов

Следующий патент: Схема защиты от перенапряжений

Случайный патент: Способ и устройство с использованием пластинчатой системы для нагревания и предварительного нагревания реагентов