Электролизер с обожженными анодами и боковым токоподводом

Номер патента: 24455

Опубликовано: 30.09.2016

Авторы: Эрзолов Баротали Бобоашурович, Сайфидинов Джанобидин Пулотович

Формула / Реферат

Электролизер с обожженными электродами и боковым токоподводом для производства алюминия, включающий катодное устройство, содержащее ванну, футерованную угольными блоками, слой расплавленного алюминия, размещенный на угольной подине, служащий катодом и соединенный с катодной шиной, и предварительно обожженные угольные аноды, соединенные с анодной шиной, размещенные в верхней части ванны и погруженные в расплавленный электролит, отличающийся тем, что обожженные анодные блоки подвешены на стальных клешневидных захватах, при этом каждый анод подвешен на двух автономно работающих захватах.

Текст

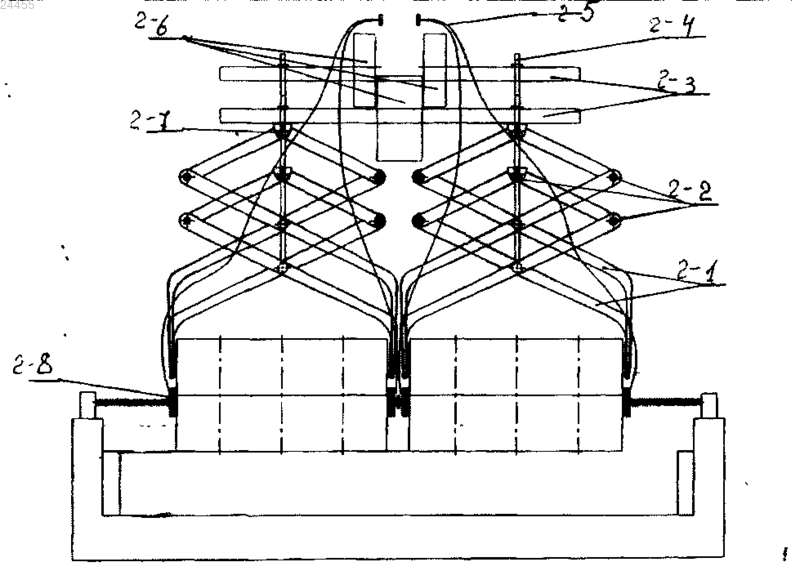

Изобретение относится к металлургии цветных металлов и предназначено для применения на алюминиевых заводах, оснащенных электролизерами с боковым токоподводом к анодам. С целью упрощения конструкции анодного устройства, для устранения шума, повышения производительности изобретение дополняет частный отличительный признак, который также направлен на достижение поставленной задачи - оригинально выполненные захваты для анодных блоков. Захваты изготавливаются из жаропрочной стали. Они представляют собой две клешни(1), соединенные между собой четырьмя шарнирами (2). Нижний шарнир обеспечен стальным стержнем (4) (30 мм), который, проходя через верхний шарнир, жестко закрепляется на консольной балке (3). Верхний шарнир (7) также обеспечен одним или двумя аналогичными штырями,которые, проходя через консольную балку, соединены с устройством, обеспечивающим движение захвата (открывание или закрывание). Захваты закреплены на трех отдельных коллекторах(6), которые, в свою очередь, обеспечены тремя двигателями и шестью редукторами и могут быть приведены в движение по отдельности. Постоянный ток от анодной ошиновки к аноду подается с помощью гибкого медного многожильного кабеля (5), на один конец которого припаяна алюминиевая пластина, а другой конец снабжен медно-графитовой пластиной (8) (типа щетки электродвигателя), который с помощью специальной установки жестко прижимается к аноду. Коллекторы расположены таким образом, что при опускании или поднятии обеспечивают целостность анодного массива, а также выполняют функцию отсоса отходящих газов. Коллекторы могут работать автономно, каждый в отдельности.(71)(73) Заявитель и патентовладелец: ЭРЗОЛОВ БАРОТАЛИ БОБОАШУРОВИЧ (TJ) Область техники Изобретение относится к металлургии цветных металлов и предназначено для применения на алюминиевых заводах, оснащенных электролизерами с боковым токоподводом к анодам. Уровень техники Известен электролизер для получения алюминия с боковым подводом тока к анодам, содержащий два самообжигающихся анодных блока, продольные оси симметрии которых параллельны продольной оси электролизера, а анодные кожухи установлены с образованием щели между ними, отличающийся тем, что токоподводящие штыри расположены по одной продольной внешней и двум торцевым сторонам каждого анодного блока [патент РФ 2186881 МПК С 25 С 3/00; опубл. 10.08.2002]. Недостатком известной конструкции является применение самообжигающихся анодов, многолетняя практика работы на таких электролизерах выявила их существенные недостатки по сравнению с электролизерами с обожженными анодами. К этим недостаткам относятся более высокое электрическое сопротивление анодов вследствие меньшей плотности и неоднородности материала анода и, как следствие этого, повышенный расход электроэнергии; повышенная загазованность в цехе, обусловленная выбросами значительного количества газов продуктов обжига и коксования анодной массы. Известен электролизер с обожженными анодами, анодное устройство которого содержит балкуколлектор, анодную ошиновку с установленными на ней анодами, механизм перемещения ошиновки с электромеханическим приводом, состоящим из электродвигателя, соединенного с входным валом червячного редуктора, выходные валы которого соединены с коническими редукторами и винтовыми домкратами, соединенными с коническими редукторами и между собой с помощью дополнительных валиков, выполненных в виде карданных валов [патент РФ 2214481, МПК С 25 С 3/12, B66F 3/18, 2003]. Недостаток этого компоновочного решения в том, что электромеханический привод, состоящий из электродвигателя, соединенного с входным валом конического редуктора, выходные валы которого соединены с двумя червячными редукторами, создает высокий уровень шума. Также сложно монтировать дополнительные валики с соединительными муфтами потому, что для обеспечения работоспособности соединительных муфт необходимо очень точно выдержать соосность и параллельность осей выходных валов червячных редукторов и валов домкратов, межосевое расстояния между соседними домкратами и домкратами и червячными редукторами. Наиболее близким по техническому решению, принятым за прототип, является известный электролизер для производства алюминия, включающий катодное устройство, содержащее ванну, футерованную угольными блоками, слой расплавленного алюминия, размещенный на угольной подине, служащий катодом и соединенный с катодной шиной, и предварительно обожженные угольные аноды, соединенные с анодной шиной, размещенные в верхней части ванны и погруженные в расплавленный электролит, отличающийся тем, что внутри ванны, параллельно ее продольной оси, между угольной подиной и обожженными анодами под каждым из обожженных анодов расположены биполярные электроды на расстоянии от поверхности расплавленного алюминия, обеспечивающем свободное удаление пузырьков газа и минимальное возмущение поверхности расплава электролита [патент РФ 2449059 МПК С 25 С 3/08. опубл. 27.04.2012]. Известная конструкция электролизера может быть использована при модернизации существующих электролизеров без их полной замены, однако повышение их производительности возможно только при увеличении их геометрических размеров, а это сопровождается дополнительными затратами на материалы и электрическую и тепловую энергию. Установление биполярных электродов требует реконструкции предприятия, расходных материалов для производства биполярных электродов. Сущность изобретения Очень перспективными для алюминиевой промышленности являются электролизеры с непрерывными обожженными анодами (см. фиг. 1.). Непрерывные аноды в таких ваннах монтируют из нескольких обожженных блоков, располагаемых друг над другом и склеиваемых между собой специальной углеродистой массой. По мере сгорания анод наращивается очередным блоком сверху. Токоподвод к анодным блокам осуществляется при помощи штырей, забитых в специальных гнездах сбоку. Технический результат настоящего изобретения заключается в создании конструкции, представляющей собой электролизер с боковым токоподводом и двумя рядами обожженных анодов, подвешенных на стальных захватах (причем каждый анод подвешен на двух автономно работающих захватах). Количество анодов зависит от мощности электролизера. На фиг. 1 изображена схема электролизера с обожженными анодами, с боковым токоподводом без применения анододержателя. Электролизер содержит катодное устройство - ванну - "шахту электролизера" (1-1), футерованную угольными блоками, слой расплавленного алюминия, размещенный на угольной подине и служащий катодом, соединенные с катодной шиной, и предварительно обожженные аноды (1-2), угольный стержень(1-3) которых находится внутри анода (1-2), соединенные с анодной шиной, размещенные в верхней части ванны и погруженные в расплавленный электролит. Аноды соединены в блоки (ряды). Аноды первого ряда имеют захваты (1-4), на первый ряд по мере сгорания укладывают второй ряд анодов (1-2). Захваты прикреплены к консольной балке (1-5), на которой также установлены анодная шина (1-6) и коллекторы (1-7), являющиеся также очистителями воздуха; постоянный ток подается через медный многожильный кабель (1-9), к одному концу которого припаяна алюминиевая пластина, а другой конец снабжен медно-графитовой пластиной (типа щетки электродвигателя) (1-8). Преимуществом данного приспособления - боковых захватов анодных блоков является то, что в результате использования аноды сгорают полностью, не оставляя отходов, и не требуют затрат на утилизацию. На место сгоревшего первого ряда устанавливается второй ряд и так далее. Обожженные аноды нового типа изготавливаются на модернизированном вибропрессе. Принцип работы по модернизации пресса следующий: изготавливают три стальных стержня (длиною 400 мм,диаметром 150 мм, с одним или двумя витками резьбы с высотой резьбы 20 мм, ширина 50 мм). Каждый стержень закреплен на направляющей, в конце которой приварен подшипник, что позволяет производить скольжение стального стержня при вхождении и выхождении из ниппельного гнезда. Далее из пуансона удаляют штыри для получения ниппельного гнезда. На крышке пуансона приваривается приспособление(типа гайки), которое в точности совпадает по направлению, числу и размерам резьбы стального стержня и укомплектовывается роликовым направляющим, обеспечивающим скольжение стального стержня при вхождении и выхождении из ниппельного гнезда. После загрузки анодной массы пуансон со стержнем опускается на пресс и после прессования сначала вынимается стальной стержень и только потом выгружается зеленый анод и отправляется далее на обжиг. В случае использования вибропресса не карусельного типа стальные стержни монтируют прямо под пресс-форму, что позволяет упростить работу. С целью упрощения конструкции анодного устройства, для устранения шума и повышения производительности изобретение дополняет частный отличительный признак, который также направлен на достижение поставленной задачи - оригинально выполненные захваты для анодных блоков (см. фиг. 2). Захваты изготавливаются из жаропрочной стали. Они представляют собой две клешни (2-1), соединенные между собой четырьмя шарнирами (2-2). Нижний шарнир обеспечен стальным стержнем (2-4)(30 мм), который, проходя через верхний шарнир, жестко закрепляется на консольной балке (2-3). Верхний шарнир (2-7) также обеспечен одним или двумя аналогичными штырями, которые, проходя через консольную балку, соединены с устройством, обеспечивающим движение захвата (открывание или закрывание). Захваты закреплены на трех отдельных коллекторах (2-6), которые, в свою очередь, обеспечены тремя двигателями и шестью редукторами и могут быть приведены в движении по отдельности. Постоянный ток от анодной ошиновки к аноду подается с помощью гибкого медного многожильного кабеля (2-5), на один конец которого припаяна алюминиевая пластина, а другой конец снабжен меднографитовой пластиной (2-8) (типа щетки электродвигателя), который с помощью специальной установки жестко прижимается к аноду. Коллекторы расположены таким образом, что при опускании или поднятии обеспечивают целостность анодного массива, а также выполняют функцию отсоса отходящих газов. Коллекторы могут работать автономно, каждый в отдельности. Углеродные стержни изготавливаются на шприц-машинах (типа мясорубки), которые установлены после смесителя. Каждый углеродный стержень представляет собой стержень длиною 350 мм, диаметром 150 мм,один или двумя витками резьбы (высота резьбы 20 мм, ширина 50 мм). Стержни разрезаются длиною 1500 мм, загружаются на специальные поддоны и отправляется на обжиг. Аноды первого ряда устанавливают на захватах и на первый ряд по мере сгорания укладывают второй ряд анодов (между ними засыпается тонкий слой 5-6 мм анодной массы или специальной массы(40% связующего (53% пека, 47% поглотительной массы) и 60% сухой смеси нефтяного кокса фракции 5-10 мм), которая в процессе обжигается и обеспечивает целостность анодного массива. Причем аноды первого и второго ряда закреплены между собой тремя углеродными стержнями, что не позволяет сползти в ванну при опускании анодов первых рядов ниже уровня захватов. Технико-экономическое обоснование Преимуществом данного приспособления - боковых захватов анодных блоков является то, что в результате использования аноды сгорают полностью, не оставляя отходов и не требуют затрат на утилизацию. На место сгоревшего первого ряда устанавливается второй ряд и так далее. При боковом токоподводе штыри забивают через кожух анода в неиспеченную массу, располагая их в несколько рядов по 16-25 шт. в каждом. Гибкие шины подключают только к нижним двум рядам. По мере сгорания анода и его опускания шины переключают на расположенные выше штыри, а нижние вытаскивают и вновь заколачивают вверху. Единичная мощность промышленных электролизеров с верхним токоподводом составляет 60-140 кА. Более совершенной системой токоподвода является подвод тока сбоку к аноду с помощью вертикальных штырей, запекаемых в анодную массу. Эта система позволила увеличить единичную мощность электро-2 024455 лизеров до 155 кА, значительно упростить их обслуживание и повысить производительность труда. Применение боковых клешневидных захватов позволяет увеличить производительность труда и исключить цех по производству анододержателей, их ремонт и утилизацию. При использовании анодов с наращиванием в процессе расходования исключается процесс извлечения огарков, их размалывания и утилизации. ФОРМУЛА ИЗОБРЕТЕНИЯ Электролизер с обожженными электродами и боковым токоподводом для производства алюминия,включающий катодное устройство, содержащее ванну, футерованную угольными блоками, слой расплавленного алюминия, размещенный на угольной подине, служащий катодом и соединенный с катодной шиной, и предварительно обожженные угольные аноды, соединенные с анодной шиной, размещенные в верхней части ванны и погруженные в расплавленный электролит, отличающийся тем, что обожженные анодные блоки подвешены на стальных клешневидных захватах, при этом каждый анод подвешен на двух автономно работающих захватах. Общий вид электролизера с обожженными анодами и боковым токоподводом

МПК / Метки

Метки: боковым, электролизер, анодами, токоподводом, обожженными

Код ссылки

<a href="https://eas.patents.su/4-24455-elektrolizer-s-obozhzhennymi-anodami-i-bokovym-tokopodvodom.html" rel="bookmark" title="База патентов Евразийского Союза">Электролизер с обожженными анодами и боковым токоподводом</a>

Предыдущий патент: Аминные и диаминные соединения и их применение для обратной пенной флотации силиката из железной руды

Следующий патент: Трубопроводный обратный клапан

Случайный патент: Закрытый замковый элемент из пластмассы