Комплексный сплав для микролегирования и раскисления стали

Номер патента: 22174

Опубликовано: 30.11.2015

Авторы: Конуров Урынбасар, Акбердин Александр Абдуллович, Жучков Владимир Иванович, Заякин Олег Вадимович, Ким Александр Сергеевич

Формула / Реферат

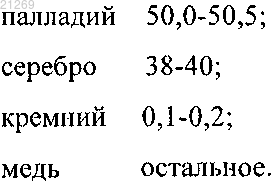

Комплексный сплав для микролегирования и раскисления стали, содержащий бор, кремний, марганец и углерод, отличающийся тем, что дополнительно содержит алюминий и барий при следующем соотношении компонентов, мас.%: бор - 0,5-2,0; кремний - 15-20; марганец - 65-70; углерод - 1,0-2,5; алюминий - 0,1-2,0; барий - 0,1-3,0; остальное - железо.

Текст

КОМПЛЕКСНЫЙ СПЛАВ ДЛЯ МИКРОЛЕГИРОВАНИЯ И РАСКИСЛЕНИЯ СТАЛИ Изобретение относится к области черной металлургии, в частности к ферросплавному производству, и может быть использовано в сталеплавильном производстве для микролегирования и раскисления металлического железоуглеродистого расплава. Для обеспечения необходимых служебных характеристик стали, высокого и стабильного усвоения бора предлагаемый сплав для микролегирования и раскисления стали, содержащий бор, кремний, марганец и углерод,дополнительно содержит алюминий и барий при следующем соотношении компонентов, мас.%: бор - 0,5-2,0; кремний - 15-20; марганец - 65-70; углерод - 1,0-2,5; алюминий - 0,1-2,0; барий - 0,1-3,0; остальное - железо. БЮДЖЕТНОЕ УЧРЕЖДЕНИЕ НАУКИ ИНСТИТУТ МЕТАЛЛУРГИИ УРАЛЬСКОГО ОТДЕЛЕНИЯ РОССИЙСКОЙ АКАДЕМИИ НАУК (RU)(71)(73) Заявитель и патентовладелец: РЕСПУБЛИКАНСКОЕ ГОСУДАРСТВЕННОЕ ПРЕДПРИЯТИЕ НА ПРАВЕ ХОЗЯЙСТВЕННОГО ВЕДЕНИЯ"НАЦИОНАЛЬНЫЙ ЦЕНТР ПО КОМПЛЕКСНОЙ ПЕРЕРАБОТКЕ МИНЕРАЛЬНОГО СЫРЬЯ РЕСПУБЛИКИ КАЗАХСТАН" КОМИТЕТА ПРОМЫШЛЕННОСТИ МИНИСТЕРСТВА ИНДУСТРИИ И НОВЫХ ТЕХНОЛОГИЙ РЕСПУБЛИКИ КАЗАХСТАН Изобретение относится к области черной металлургии, в частности к ферросплавному производству, и может быть использовано в сталеплавильном производстве для микролегирования и раскисления металлического железоуглеродистого расплава. Имеются сведения о целом ряде борсодержащих ферросплавов, состоящих из двух (ферробор) или нескольких компонентов (титан, алюминий, железо и т.д.). Бор является микролегирующим элементом, небольшие добавки которого в сталь (0,001-0,003%) улучшают ее пластичность, прочность, износостойкость. Однако широкого применения микролегирование стали бором не получило из-за несоответствующего химического состава борсодержащих ферросплавов, не обеспечивающего стабильное влияние на свойства стали, усвоение бора. Кроме того, эти сплавы дороги из-за высокой стоимости шихтовых материалов и энергозатрат. Приведенные обстоятельства явились препятствием для более масштабного применения бора и, как следствие, улучшения качества обрабатываемой стали. На металлургических заводах мира для микролегирования стали бором применяется, в основном,ферробор. Его состав, мас.%: В 6; Si 5-15; Al 6-12; Fe - остальное (ГОСТ 14848-69, марки ФБ 6-ФБ 20). К недостаткам этого сплава относится высокое содержание в сплаве бора, что приводит к небольшому удельному расходу сплава (около 0,2 кг/т стали), а также низкому и нестабильному переходу бора в обрабатываемый металл. Известен комплексный борсодержащий сплав, мас.%: В 0,1-0,5; Si 45-55; Al 5-10; Са 3-6; Mg 0,52,5; Ti 1,5-2,5; V 0,1-1,0 (авт. св.24138, Народная Республика Болгария, 1980 г.). Этот сплав содержит слишком мало бора, а его применение ограничено небольшим сортаментом стали из-за большого количества элементов в ферросплаве. За прототип принят комплексный борсодержащий сплав, наиболее близкий по составу к предлагаемому ферросплаву, мас.%: В 0,2-0,5; Si 10-20; Mn 22-28; С 0,2-2,0; Mg 1,5-2,5; Са 2,5-3,5; V 2-3; Ni 1,52,5; Mo 0,5-3,5 (Лякишев Н.П., Плинер Ю.Л., Лаппо С.И. "Борсодержащие стали и сплавы". М.: Металлургия, 1986, с. 48-49). Недостатками этого сплава являются низкое содержание в нем бора, ограниченное применение для обработки стали из-за большого спектра элементов, низкая степень усвоения бора сталью. Техническим результатом изобретения является получение комплексного борсодержащего сплава для микролегирования и раскисления стали, содержащего минимальное количество элементов, обеспечивающих необходимые служебные характеристики стали, высокое и стабильное усвоение бора за счет предлагаемого содержания химически активных элементов (Si, Mn). Указанный технический результат достигается тем, что комплексный сплав для микролегирования и раскисления стали, содержащий бор, кремний, марганец и углерод, дополнительно содержит алюминий и барий при следующем соотношении компонетов, мас.%: бор 0,5-2,0; кремний 15-20; марганец 6570; углерод 1,0-2,5; алюминий 0,1-2,0; барий 0,1-3,0; остальное - железо. Экспериментально установлено, что для обеспечения оптимального микролегирования стали бором в пределах 0,001-0,003% и стабильного усвоения, содержание бора в предлагаемом комплексном сплаве поддерживают в пределах 0,5-2,0%. Заявляемый интервал содержания бора соответствует введению комплексного сплава в количестве 2,0-14,0 кг/т стали. При меньшем количестве ферросплава бор усваивается нестабильно, а при большем происходит критическое охлаждение металла при ковшевом легировании. Кремний в предлагаемом сплаве служит для раскисления стали, т.е. связывания кислорода и азота в прочные оксиды и нитриды, предотвращая тем самым взаимодействие бора с кислородом и азотом. В ферросплаве предусмотрено иметь 15-20% кремния, что превосходит в 10-40 раз содержание бора и вполне достаточно для успешного раскисления стали. Марганец, содержащийся в предлагаемом сплаве в количестве 65-70%, выполняет две функции. Вопервых, он является дополнительным раскислителем стали, связывая кислород и азот и предотвращая взаимодействие с ним бора. Во-вторых, он является легирующим элементом, способствующим улучшению механических свойств стали и снижающим вредное влияние серы. Алюминий и барий, имеющие сродство к кислороду большее, чем бор, также способствуют предотвращению образования оксидов и нитридов бора, что приводит к более высокому и значительно более стабильному усвоению бора. При этом улучшается раскислительная способность сплава за счет введения бария и алюминия, а барий дополнительно модифицирует обрабатываемую сталь. Барий в сочетании с бором более эффективно улучшает структуру и прочностные свойства обрабатываемого металла. В связи с этим, присутствие бария и алюминия усиливает эффективность применения предлагаемого комплексного борсодержащего сплава. Нижние пределы содержания этих элементов в сплаве (0,1% алюминия и 0,1% бария) определены их способностью влиять на структуру стали в малых количествах (от 0,1%). Верхние пределы содержания (2% алюминия и 3% бария) обусловлены тем, что при большем количествеAl и Ba свойства стали не изменяются, а происходит необоснованный перерасход этих элементов. Углерод в сплаве в количестве 1-2,5% улучшает пластические свойства стали и присутствует благодаря применению карботермического способа получения комплексного борсодержащего ферросплава. Концентрация железа обусловлена технологическими условиями восстановительной плавки ферро-1 022174 силикомарганца с бором и положительно влияет на усвоение элементов ферросплава. Позитивные характеристики предлагаемого сплава (высокая степень усвоения бора, прочностные свойства обрабатываемых сталей) подтверждаются следующими примерами (таблица). Примеры конкретного осуществления Опытные образцы ферросплавов получали в лабораторных условиях сплавлением материалов шихты: ферросиликомарганца (17% Si, 65% Mn), ферробора (19% В, 73% Fe), силикобария (10% Ва, 60% Si),алюминия. Легирование стали проводили в огнеупорном тигле, помещенном в печь сопротивления с графитовым нагревателем. Химический состав обрабатываемой стали, мас.%: С 0,25; Mn 0,55; Si 0,5, Cr 0,8, V 0,04. Плавки вели при температуре 1550 С, затем тигель с образцом вынимали из печи, охлаждали. Механические испытания литых образцов стали после легирования проводились на разрывной машине по ГОСТ 7855-84. В таблице приведен химический состав и свойства прототипа (образец 1) и заявляемого сплава (варианты 2-11). Испытания стали, обработанной различными сплавами, показали, что наилучшие показатели предела прочности (в), предела текучести (0,2) и относительного удлиненияу образцов 8-11, затем 3-5,наихудшие у образцов 2, 6 и 7. Образец 1 (прототип) легирован, помимо бора, марганца и кремния, дополнительно ванадием, никелем и молибденом, однако прочностные характеристики стали, обработанной этим сплавом, ниже, чем у обработанной сплавами 8-11. Образцы 9-11 обработаны сплавами, соответствующими по составу формуле изобретения. Пониженные свойства образца 2 связаны с применением ферросплава с пониженным содержанием бора, образцы 6 и 7 обработаны сплавами, не содержащими алюминия или бария. Примеры, приведенные в таблице, показывают, что сплавы без добавки Ba и Al (6 и 7) хуже влияют на прочность стали, понижая усвоение бора, а повышенное количество этих элементов(сплавы 4 и 6) не улучшает механических свойств стали. Усвоение бора сталью у всех комплексных сплавов высокое - от 58 до 75%. Самое высокое усвоение бора у сплавов 8-11, это связано с высоким содержанием в сплаве комплекса активных элементов(кремний, алюминий, барий). Содержание марганца в сплаве ниже 65% снижает качество обрабатываемой стали и понижает усвоение сталью бора (образец 5), при содержании марганца более 70% (образец 8) механические свойства стали и коэффициент усвоения бора не улучшаются, происходит необоснованный перерасход марганца,также высокое содержание марганца (более 70%) приводит к повышенному его угару (на 4-7%). Содержание кремния в сплаве ниже 15 снижает качество обрабатываемой стали и понижает усвоение сталью бора (образец 4), при содержании Si более 20% механические свойства стали хотя и улучшаются, но происходит необоснованный перерасход кремния. Кроме того, предлагаемые пределы содержания кремния и марганца в сплаве (15-20% кремния и 65-70% марганца) связаны с технологией получения комплексного борсодержащего сплава (карботермическое получение ферросиликомарганца). Таким образом, показано, что по содержанию бора не подходят сплавы 2 и 3, из-за отсутствия алюминия и бария - сплавы 6 и 7, из-за повышенного содержания Si и Al - сплавы 4 и 5. Отличие предлагаемого сплава от прототипа состоит, прежде всего, в том, что он превосходит прототип по эффективности воздействия на качество стали, не содержит дорогих легирующих элементов(никеля, молибдена, ванадия), а также проще по технологии выплавки и дешевле. Таким образом, из приведенных в таблице результатов следует, что предлагаемый сплав по сравнению с прототипом лучше усваивается, эффективнее влияет на прочностные характеристики стали и не содержит дорогих легирующих элементов. Состав и характеристики эффективности микролегирования стали бором различными борсодержащими ферросплавами ФОРМУЛА ИЗОБРЕТЕНИЯ Комплексный сплав для микролегирования и раскисления стали, содержащий бор, кремний, марганец и углерод, отличающийся тем, что дополнительно содержит алюминий и барий при следующем соотношении компонентов, мас.%: бор - 0,5-2,0; кремний - 15-20; марганец - 65-70; углерод - 1,0-2,5; алюминий - 0,1-2,0; барий - 0,1-3,0; остальное - железо.

МПК / Метки

МПК: C21C 7/00, C22C 35/00

Метки: раскисления, сплав, комплексный, микролегирования, стали

Код ссылки

<a href="https://eas.patents.su/4-22174-kompleksnyjj-splav-dlya-mikrolegirovaniya-i-raskisleniya-stali.html" rel="bookmark" title="База патентов Евразийского Союза">Комплексный сплав для микролегирования и раскисления стали</a>

Предыдущий патент: Лекарственная форма, содержащая цинеол, способ ее получения и применение

Следующий патент: Теплоизолированная труба

Случайный патент: Тренажер авиационный