Способ обработки углеводородсодержащих подземных песчаных пластов, пропитанных дегтем, и смешивающий агент

Номер патента: 9350

Опубликовано: 28.12.2007

Авторы: Диндорук Мелиха Дениз Сумну, Караникас Джон Майкл, Веллингтон Скотт Ли, Крейн Стивен Декстер, Де Руффиньяк Эрик, Мессир Энн Маргарет, Винигар Харолд Дж., Мейер Кевин Алберт, Цханг Этуан

Формула / Реферат

1. Способ обработки углеводородсодержащего пласта in situ, содержащего битуминозный песок, включающий следующие стадии:

подвод тепла от одного или более источника тепла к выбранной секции пласта, при котором происходит пиролиз, по меньшей мере, некоторых углеводородов внутри выбранной секции с получением продуктов пиролиза;

получение смеси углеводородов из выбранной секции,

при этом осуществляют управление производительностью получения смеси и количеством тепла, поступающего по меньшей мере от одного или более источника тепла, которое передается по меньшей мере в часть пласта как путем регулирования времени, в течение которого, по меньшей мере, некоторые углеводороды подвергаются воздействию температур, при которых осуществляется пиролиз в пласте, так и путем регулирования давления в одной или более эксплуатационных скважин внутри пласта, чтобы производить углеводороды выбранного качества в смеси, отличающийся тем, что температуру внутри выбранной секции пиролиза поддерживают в диапазоне от около 225 до около 375шC.

2. Способ по п.1, отличающийся тем, что извлекают из выбранной секции полученные углеводороды в смеси, которые имеют минимальный удельный вес по API.

3. Способ по любому из пп.1-2, отличающийся тем, что извлекают из выбранной секции полученные углеводороды в смеси, которые имеют удельный вес по API, составляющий по меньшей мере 20ш.

4. Способ по любому из пп.1-3, отличающийся тем, что извлекают из выбранной секции полученные углеводороды в смеси, которые содержат максимальное количество, тяжелых углеводородов, выраженное в массовых процентах и имеющие удельный вес по API, составляющий от около или менее 20ш.

5. Способ по любому из пп.1-4, отличающийся тем, что извлекают из выбранной секции полученные углеводороды в смеси, которые имеют среднее число атомов углерода менее 12.

6. Способ по пп.1-5, отличающийся тем, что осуществляют добычу смеси из выбранной секции по меньшей мере через одну эксплуатационную скважину.

7. Способ по любому из пп.1-6, отличающийся тем, что осуществляют отбор образцов испытуемого потока добытой смеси с целью определения выбранного качества добытой смеси.

8. Способ по любому из пп.1-7, отличающийся тем, что определяют время, в течение которого по меньшей мере часть углеводородов в добытой смеси подвергается воздействию температур пиролиза, с использованием обработки образцов пласта в лабораторных условиях.

9. Способ по любому из пп.1-8, отличающийся тем, что дополнительно определяют время, в течение которого по меньшей мере часть углеводородов в добытой смеси подвергается воздействию температур пиролиза, с использованием компьютерного моделирования процесса обработки пласта.

10. Способ по любому из пп.1-9, отличающийся тем, что дополнительно включает поддержание в выбранной секции давления ниже литостатического давления пласта.

11. Способ по любому из пп.1-10, отличающийся тем, что дополнительно поддерживают в выбранной секции такое давление, которое ниже гидростатического давления пласта.

12. Способ по любому из пп.1-11, отличающийся тем, что дополнительно поддерживают пластовое давление на значении ниже 35 абсолютных бар.

13. Способ по любому из пп.1-12, отличающийся тем, что включает добычу углеводородной смеси, когда парциальное давление водорода в пласте составляет по меньшей мере 0,5 абс. бар.

14. Способ по любому из пп.1-13, отличающийся тем, что дополнительно включает следующие стадии:

подвод тепла от первой группы из одного или более источников тепла в первую секцию пласта так, что тепло, подводимое в первую секцию, вызывает пиролиз по крайней мере части углеводородов;

подвод тепла от второй группы из одного или более источников тепла во вторую секцию пласта так, что тепло, которым снабжается вторая секция, придает подвижность по меньшей мере части углеводородов; индуцирование потока по меньшей мере части углеводородов из второй секции в первую секцию; и добычу смеси углеводородов из пласта, в котором добытая смесь содержит по меньшей мере часть углеводородов, подвергнутых пиролизу.

15. Способ по п.14, отличающийся тем, что дополнительно включает подвод тепла во вторую секцию таким образом, что тепло, подведенное во вторую секцию, обеспечивает пиролиз по меньшей мере части углеводородов.

16. Способ по любому из пп.14-15, отличающийся тем, что дополнительно включает следующие стадии:

подвод тепла от третьей группы из одного или более источников тепла в третью секцию пласта, таким образом, что тепло, подводимое в третью секцию, сообщает подвижность по меньшей мере части углеводородов, находящихся в этой секции; и

обеспечение перетекания части углеводородов из третьей секции в первую секцию через вторую секцию.

17. Способ по п.16, отличающийся тем, что третья секция находится в непосредственной близости ко второй секции и/или вторая секция находится в непосредственной близости к первой секции.

18. Способ по п.16 или 17, отличающийся тем, что дополнительно включает пиролиз по меньшей мере части углеводородов в третьей секции под воздействием тепла, подводимого в третью секцию.

19. Способ по любому из пп.14-18, отличающийся тем, что дополнительно включает добычу смеси углеводородов по меньшей мере через одну эксплуатационную скважину, находящуюся в первой секции или вблизи нее.

20. Способ по любому из пп.14-19, отличающийся тем, что дополнительно включает индуцирование перетока по меньшей мере части подвижных углеводородов из второй в первую секцию.

21. Способ по любому из пп.1-13, отличающийся тем, что дополнительно включает

подвод тепла от одного или более источников тепла в выбранную секцию пласта таким образом, что под воздействием тепла, подведенного в выбранную секцию, происходит пиролиз по меньшей мере части углеводородов в более низкой области пласта; и

добычу смеси углеводородов из верхней части пласта, в котором смесь углеводородов содержит по меньшей мере часть пиролизованных углеводородов из нижней части пласта.

22. Способ по п.21, отличающийся тем, что верхняя часть содержит около половины песчаного пласта, содержащего деготь.

23. Способ по любому из пп.21-22, отличающийся тем, что нижняя часть содержит около половины нижней части песчаного пласта, содержащего деготь.

24. Способ по любому из пп.21-23, отличающийся тем, что дополнительно включает добычу смеси углеводородов в виде пара.

25. Способ по любому из пп.21-24, отличающийся тем, что смесь углеводородов имеет удельный вес по API более 15ш.

26. Способ по любому из пп.21-25, отличающийся тем, что дополнительно включает индукцию потока по меньшей мере части углеводородов из нижней части в верхнюю часть.

27. Способ по любому из пп.1-20, отличающийся тем, что дополнительно включает

селективное ограничение температуры вблизи выбранной части скважины с обогревом с целью замедления образования кокса в выбранной части или вблизи нее; и

добычу смеси по меньшей мере части углеводородов через выбранную часть скважины с обогревом.

28. Способ по п.27, отличающийся тем, что дополнительно включает закачку воды в выбранной части скважины с целью замедления коксообразования в выбранной части скважины с обогревом.

29. Способ по любому из пп.27 и 28, отличающийся тем, что обогреваемая скважина расположена практически горизонтально внутри выбранной секции.

30. Способ по любому из пп. 28 и 29, отличающийся тем, что селективное ограничение температуры включает подвод меньшего количества тепла в выбранную часть обогреваемой скважины, чем в другие части обогреваемой скважины в выбранной секции.

31. Способ по любому из пп.27-30, отличающийся тем, что селективное ограничение температуры включает поддержание температуры вблизи выбранной части на значении ниже температур пиролиза.

32. Способ по любому из пп.27-31, отличающийся тем, что дополнительно включает добычу смеси из выбранной секции через по меньшей мере одну эксплуатационную скважину.

33. Способ по любому из пп.27-32, отличающийся тем, что дополнительно включрхт подвод по меньшей мере части тепла на участок покрывающих пород обогреваемой скважины с целью поддержания добытых углеводородов паровой фазе.

34. Способ по любому из пп.1-13, отличающийся тем, что дополнительно включает контроль качества добытой смеси путем изменения места добычи смеси.

35. Способ по п.34, отличающийся тем, что дополнительно включает добычу смеси углеводородов через по меньшей мере одну эксплуатационную скважину, расположенную в выбранной секции или вблизи нее.

36. Способ по любому из пп.34 и 35, отличающийся тем, что изменение места добычи в эксплуатационной скважине заключается в изменении местоположения перфораций, используемых для добычи смеси в эксплуатационной скважине и/или изменении местоположения эксплуатационной скважины в пласте и/или изменении числа эксплуатационных скважин в пласте.

37. Способ по любому из пп.34-36, отличающийся тем, что изменение места добычи смеси включает изменение месторасположения практически горизонтальной эксплуатационной скважины внутри пласта.

38. Способ по любому из пп.34-37, отличающийся тем, что изменение места добычи включает изменение расстояния между эксплуатационной скважиной и одним или более тепловыми источниками.

39. Способ по любому из пп.1-13, отличающийся тем, что по меньшей мере часть полученной смеси углеводородов используют для получения смешивающего агента, который адаптируют для смешивания со второй смесью, с получением третьей смеси с выбранными свойствами.

40. Способ по п.39, отличающийся тем, что вторая смесь содержит вязкое сырое масло с удельным весом по API ниже 15ш, а смешивающий агент адаптируют для смешивания с вязкой жидкостью с получением третьей смеси, обладающей более низкой вязкостью, чем вязкая жидкость.

41. Способ по любому из пп.39, 40, отличающийся тем, что дополнительно включает добычу второй смеси из второй секции песчаного пласта, содержащего деготь, и смешивание второй смеси со смешивающим агентом с получением третьей смеси.

42. Способ по п.41, отличающийся тем, что выбранная секция и вторая секция находятся в различных песчаных пластах, содержащих деготь, расположенных горизонтально и/или вертикально.

43. Способ по п.34, отличающийся тем, что выбранная секция и вторая секция расположены вертикально внутри одного песчаного пласта, содержащего деготь.

44. Способ по любому из пп.39-43, отличающийся тем, что дополнительно включает холодную добычу второй смеси из второй секции песчаного пласта, содержащего деготь.

45. Способ по любому из пп.39-44, отличающийся тем, что дополнительно включает нагнетание смешивающего агента во вторую секцию песчаного пласта, содержащего деготь с получением третьей смеси в песчаном пласте, содержащем деготь.

46. Способ по любому из пп.39-45, отличающийся тем, что дополнительно включает нагнетание смешивающего агента в эксплуатационную скважину во второй секции песчаного пласта, содержащего деготь, с получением третьей смеси в эксплуатационной скважине.

47. Способ по любому из пп.39-46, отличающийся тем, что третья смесь пригодна для транспортировки по трубопроводу.

48. Способ по любому из пп.39-47, отличающийся тем, что вторая смесь обладает высокой вязкостью, которая препятствует экономически выгодному транспорту на расстояния более 100 км по трубопроводу, в то время как третья смесь обладает низким значением вязкости, что позволяет осуществлять экономически выгодную транспортировку по трубопроводу на расстояния более 100 км.

49. Способ по любому из пп.39-48, отличающийся тем, что выбранное свойство третьей смеси создается смешиванием смешивающего агента с жидкостью, в результате чего третья смесь приобретает выбранный удельный вес по API, выбранную вязкость, выбранную плотность, выбранное соотношение между количеством асфальтенов и насыщенных углеводородов, выбранное соотношение между количеством ароматических углеводородов и насыщенных углеводородов, и/или выбранный уровень содержания примесей.

50. Способ по любому из пп.39-49, отличающийся тем, что выбранное свойство третьей смеси включает удельный вес по API более 10ш.

51. Способ по любому из пп.39-50, отличающийся тем, что выбранное свойство третьей смеси включает вязкость при 4шC ниже 7500 cs.

52. Способ по любому из пп.39-51, отличающийся тем, что выбранное свойство третьей смеси включает плотность при 4шС менее 1 г/см3.

53. Способ по любому из пп.39-52, отличающийся тем, что выбранное свойство третьей смеси включает отношение количества асфальтенов к количеству насыщенных углеводородов менее 1.

54. Способ по любому из пп.39-53, отличающийся тем, что выбранное свойство третьей смеси включает отношение количества ароматических углеводородов к количеству насыщенных углеводородов менее 4.

55. Способ по любому из пп.39-54, отличающийся тем, что смешивающий агент включает по меньшей мере часть пиролизованных углеводородов.

56. Смешивающий агент, используемый в способе по пп.39-55, который представляет собой легкие углеводороды и включает по меньшей мере часть углеводородов, полученных в процессе пиролиза, при этом его удельный вес по API составляет по крайней мере около 15ш.

57. Смесь смешивающего агента по п.56 и жидкости, в которой асфальтены обладают достаточной устойчивостью в смеси при температуре окружающего воздуха.

58. Смесь смешивающего агента по п.56 и жидкости, в которой указанная смесь содержит 20 мас.% или менее смешивающего агента.

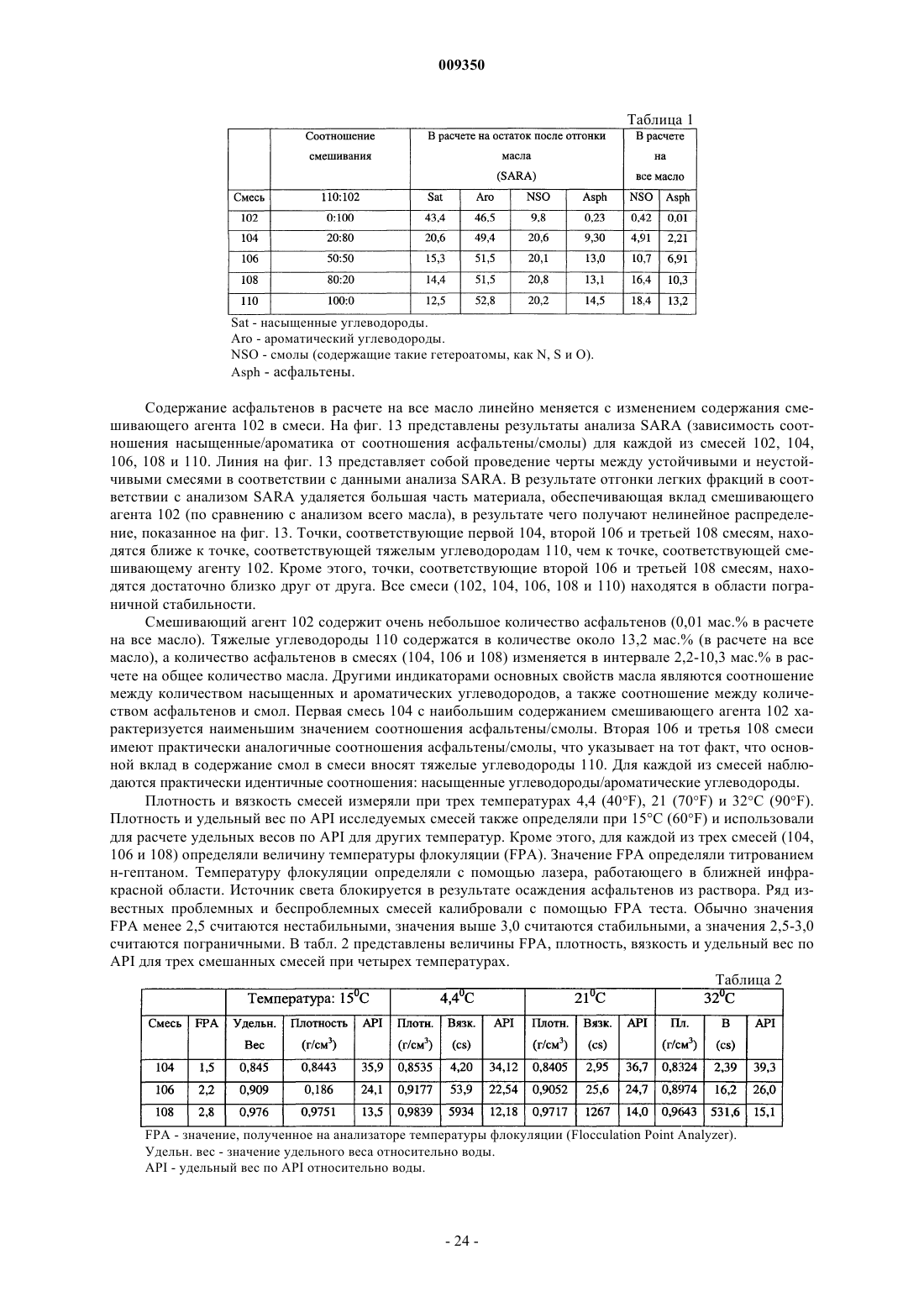

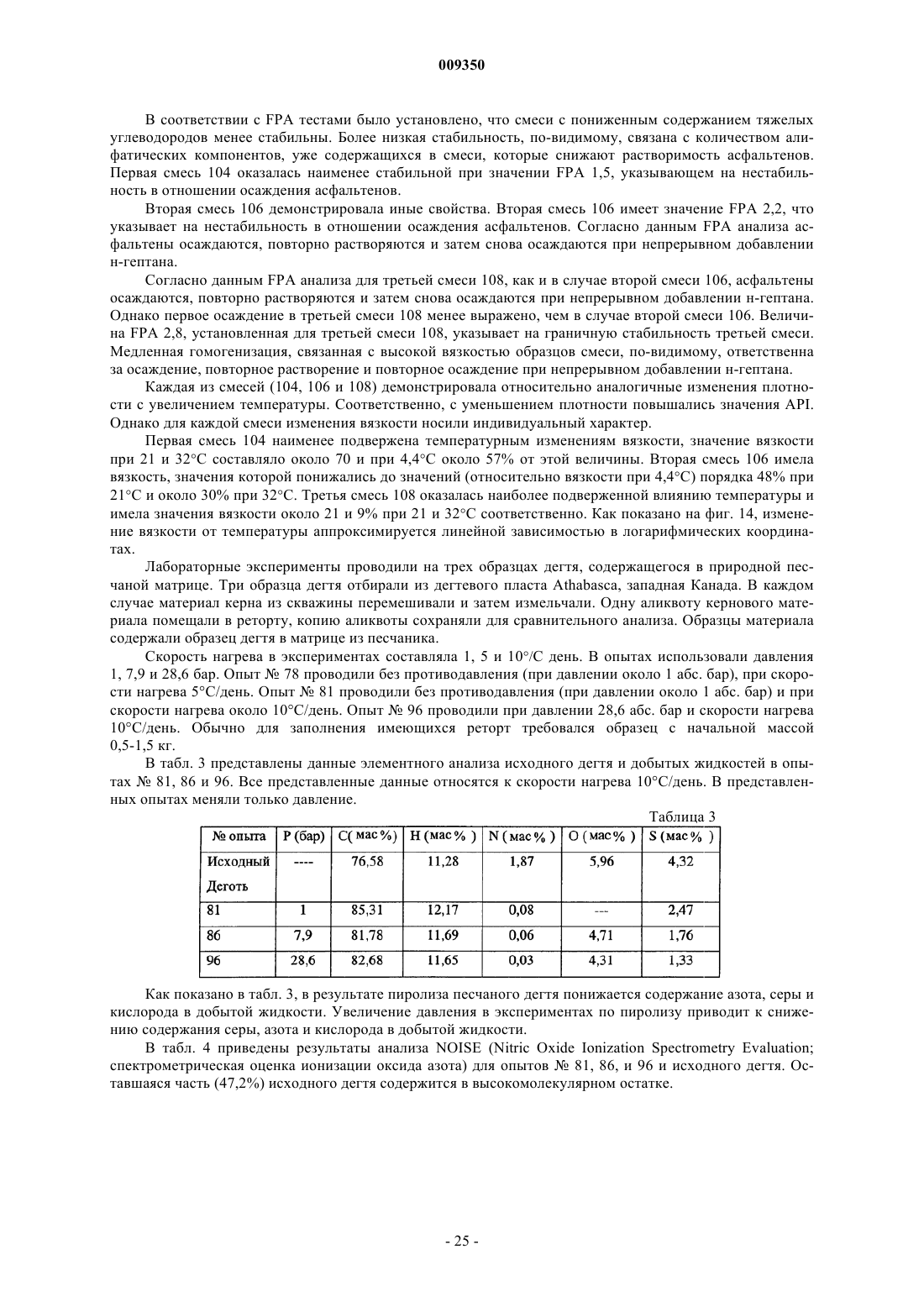

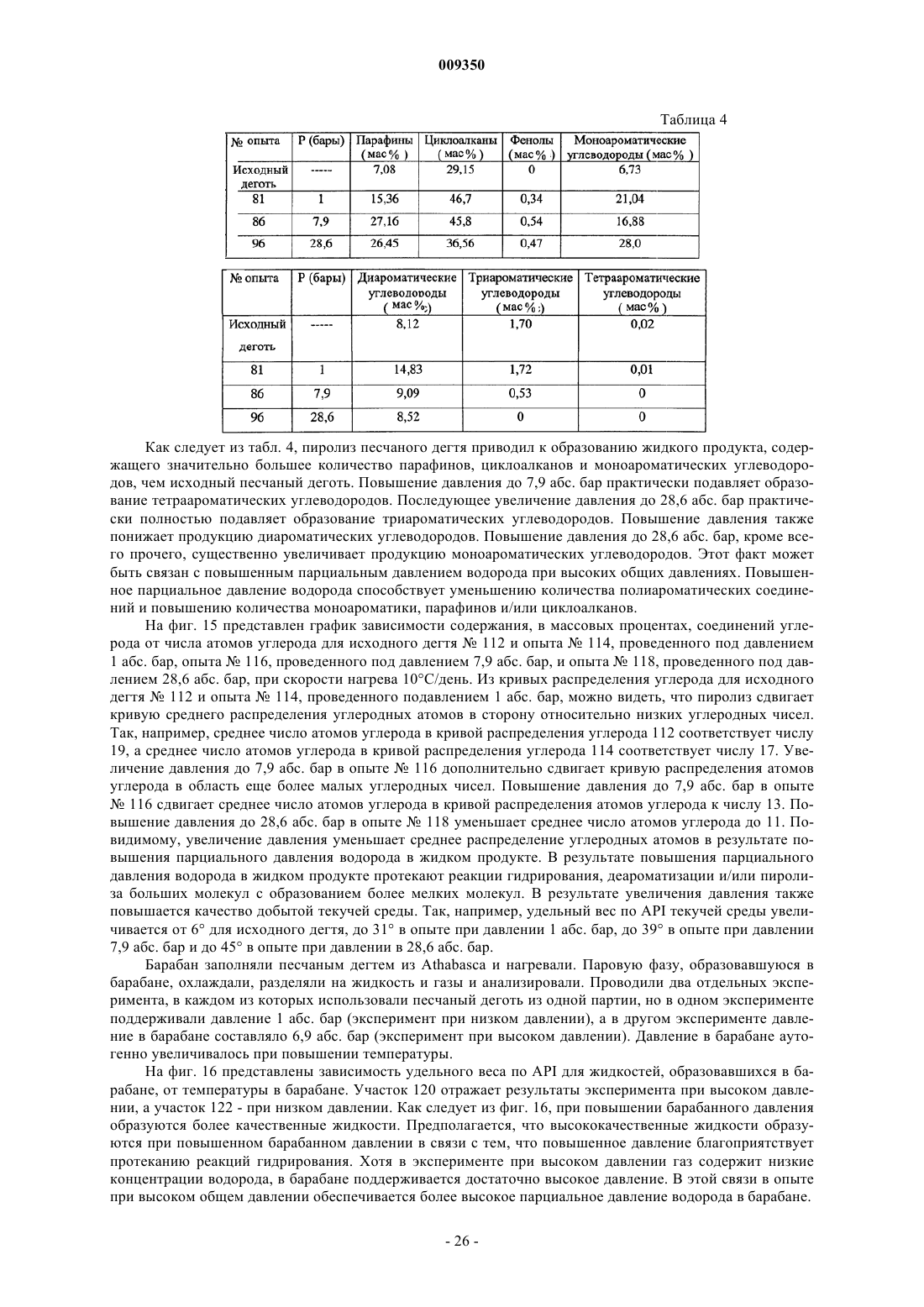

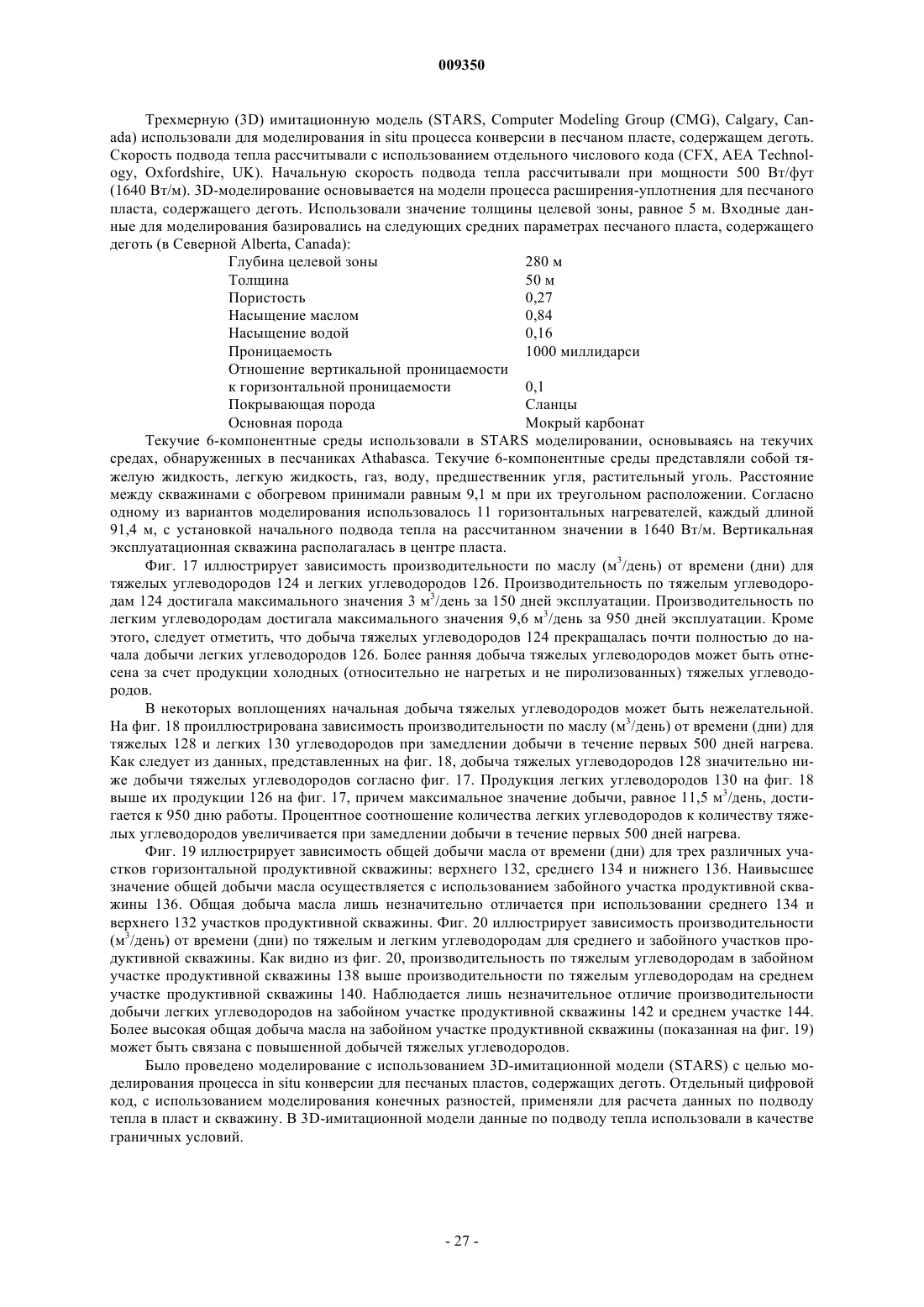

Текст