Система и способ высокоэффективного производства энергии с использованием в качестве циркулирующего рабочего тела диоксида углерода

Номер патента: 24796

Опубликовано: 31.10.2016

Авторы: Браун Гленн Уилльям Джр., Аллам Родни Джон, Палмер Майлз Р.

Формула / Реферат

1. Способ производства электрической энергии, в котором

вводят топливо, О2 и циркулирующую текучую среду на основе СО2 в камеру сгорания, причем СО2 вводят в камеру сгорания под давлением по меньшей мере 12 МПа и при температуре по меньшей мере 400°С;

сжигают топливо, обеспечивая поток продуктов горения, содержащий СО2 и имеющий температуру по меньшей мере 800°С;

обеспечивают расширение потока продуктов горения, с целью выработки электрической энергии, в турбине, имеющей вход, предназначенный для приема потока продуктов горения, и выход, предназначенный для выброса выхлопного потока турбины, содержащего СО2, при этом отношение давления потока продуктов горения на входе к давлению выхлопного потока турбины на выходе составляет менее 12;

отводят тепло от выхлопного потока турбины путем пропускания его через основной теплообменный блок, обеспечивая охлажденный выхлопной поток турбины;

удаляют из охлажденного выхлопного потока турбины одну или несколько вторичных компонент, присутствующих в охлажденном выхлопном потоке турбины в дополнение к СО2, обеспечивая очищенный охлажденный выхлопной поток турбины;

подвергают очищенный охлажденный выхлопной поток турбины сжатию в первом компрессоре до давления, превосходящего критическое давление для СО2, обеспечивая поток сверхкритической циркулирующей текучей среды на основе СО2;

охлаждают поток сверхкритической циркулирующей текучей среды на основе СО2 до температуры, при которой ее плотность составляет по меньшей мере 200 кг/м3;

пропускают сверхкритическую, высокоплотную циркулирующую текучую среду на основе СО2 через второй компрессор, подвергая ее сжатию до давления, требуемого для ввода в камеру сгорания;

пропускают сверхкритическую, высокоплотную, находящуюся под высоким давлением циркулирующую текучую среду на основе СО2 через тот же основной теплообменный блок, так что отведенное тепло используется для повышения температуры циркулирующей текучей среды на основе СО2;

подводят дополнительное количество тепла от иного источника, чем тепло, отведенное от выхлопного потока турбины, ко всей или к части сверхкритической, высокоплотной, находящейся под высоким давлением циркулирующей текучей среды на основе СО2 выше по потоку камеры сгорания и ниже по потоку второго компрессора;

повторно вводят нагретую, сверхкритическую, высокоплотную циркулирующую текучую среду на основе СО2 в камеру сгорания;

причем температура нагретой, сверхкритической, высокоплотной циркулирующей текучей среды на основе СО2, вводимой в камеру сгорания, меньше температуры выхлопного потока турбины, и эта разница температуры составляет не более 50°С.

2. Способ по п.1, в котором на стадии отвода тепла выхлопной поток турбины охлаждается до температуры, лежащей ниже точки росы для заключенной в нем воды.

3. Способ по п.1, в котором стадия удаления вторичных компонент включает дополнительное охлаждение выхлопного потока турбины до окружающей температуры охлаждающей среды.

4. Способ по п.3, в котором при дополнительном охлаждении конденсируется вода вместе с одной или несколькими вторичными компонентами, образуя раствор, содержащий одно или несколько веществ из группы, включающей H2SO4, HNO3, HCl и ртуть.

5. Способ по п.1, в котором при сжатии в первом компрессоре охлажденный выхлопной поток турбины доводится до давления, составляющего менее 12 МПа.

6. Способ по п.1, в котором поток предназначенного для трубопроводной транспортировки СО2 отводится от потока сверхкритической, высокоплотной, находящейся под высоким давлением циркулирующей текучей среды на основе СО2 до пропускания через основной теплообменный блок.

7. Способ по п.6, в котором поток предназначенного для трубопроводной транспортировки СО2 содержит в основном весь СО2, полученный при горении заключенного в углеродосодержащем топливе углерода.

8. Способ по п.6, в котором поток предназначенного для трубопроводной транспортировки СО2 находится под давлением, соответствующим непосредственному вводу в трубопровод СО2 высокого давления.

9. Способ по п.1, в котором сжигание производится при температуре от 1500 до 4000°С.

10. Способ по п.1, в котором топливо включает поток продуктов неполного сгорания.

11. Способ по п.10, включающий сжигание углеродосодержащего топлива с О2 в присутствии циркулирующей текучей среды на основе СО2, при этом углеродосодержащее топливо, О2 и циркулирующая текучая среда на основе СО2 обеспечиваются в таком соотношении, что углеродосодержащее топливо окисляется только частично, образуя поток продуктов неполного сгорания, содержащий негорючие компоненты, СО2 и одно или несколько веществ из группы, включающей Н2, СО, СН4, H2S и NH3.

12. Способ по п.11, в котором углеродосодержащее топливо, О2 и циркулирующая текучая среда на основе СО2 обеспечиваются в таком соотношении, что температура потока продуктов неполного сгорания достаточно низка, чтобы все негорючие компоненты в потоке находились в виде твердых частиц.

13. Способ по п.12, в котором температура потока продуктов неполного сгорания составляет от 500 до 900°С.

14. Способ по п.12, включающий пропускание потока продуктов неполного сгорания через один или несколько фильтров.

15. Способ по п.14, в котором фильтр снижает остаточное количество негорючих компонент до величины меньше 2 мг/м3 продукта неполного сгорания.

16. Способ по п.11, в котором углеродосодержащее топливо включает уголь, лигнит или нефтяной кокс.

17. Способ по п.16, в котором углеродосодержащее топливо представлено в измельченном виде и обеспечивается как пульпа, содержащая СО2.

18. Способ по п.17, в котором измельченное топливо имеет более 90% частиц со средним размером менее 500 мкм.

19. Способ по п.18, в котором более 99% частиц имеет средний размер менее 100 мкм.

20. Способ по п.1, в котором циркулирующую текучую среду на основе СО2 вводят под давлением 15 МПа.

21. Способ по п.1, в котором циркулирующую текучую среду на основе СО2 вводят под давлением 20 МПа.

22. Способ по п.1, в котором циркулирующую текучую среду на основе СО2 вводят при температуре по меньшей мере 600°С.

23. Способ по п.1, в котором циркулирующую текучую среду на основе CO2 вводят при температуре по меньшей мере 700°С.

24. Способ по п.1, в котором поток продуктов горения имеет температуру по меньшей мере 1000°С.

25. Способ по п.1, в котором поток продуктов горения имеет давление, составляющее по меньшей мере 90% от давления вводимого в камеру сгорания CO2.

26. Способ по п.25, в котором поток продуктов горения имеет давление, составляющее по меньшей мере 95% от давления вводимого в камеру сгорания CO2.

27. Способ по п.1, в котором отношение давления потока продуктов горения на входе к давлению выхлопного потока на выходе турбины составляет от 1,5 до 10.

28. Способ по п.27, в котором отношение давления потока продуктов горения на входе к давлению выхлопного потока на выходе турбины составляет от 2 до 8.

29. Способ по п.1, в котором топливо представляет собой углеродосодержащее топливо, а отношение CO2, содержащегося в циркулирующей текучей среде на основе CO2, к углероду, содержащемуся во вводимом в камеру сгорания топливе, в молярном выражении составляет от 10 до 50.

30. Способ по п.29, в котором отношение CO2, содержащегося в циркулирующей текучей среде на основе CO2, к O2, вводимому в камеру сгорания, в молярном выражении составляет от 10 до 30.

31. Способ по п.1, в котором СО2 в выхлопном потоке турбины находится в газообразном состоянии.

32. Способ по п.31, в котором выхлопной поток турбины имеет давление, меньшее или равное 7 МПа.

33. Способ по п.1, в котором основной теплообменный блок включает последовательность по меньшей мере из трех теплообменников.

34. Способ по п.33, в котором первый теплообменник в последовательности принимает выхлопной поток турбины и понижает его температуру, причем первый теплообменник выполнен из высокотемпературного сплава, выдерживающего температуру по меньшей мере 700°С.

35. Способ по п.1, в котором поток сверхкритической, высокоплотной циркулирующей текучей среды на основе СО2 после прохождения через второй компрессор имеет давление по меньшей мере 15 МПа.

36. Способ по п.35, в котором поток сверхкритической, высокоплотной циркулирующей текучей среды на основе СО2 после прохождения через второй компрессор имеет давление по меньшей мере 25 МПа.

37. Способ по п.1, в котором поток сверхкритической циркулирующей текучей среды на основе СО2 охлаждается до температуры, при которой его плотность составляет по меньшей мере 400 кг/м3.

38. Способ по п.1, в котором дополнительное количество тепла включает тепло, отведенное от блока выделения О2.

39. Способ по п.1, в котором О2 обеспечивают в таком количестве, что часть топлива окисляется до продуктов горения, содержащих одну или несколько компонент, выбираемых из группы, включающей СО2, H2O и SO2, а остальная часть топлива окисляется до одной или нескольких компонент, выбираемых из группы, включающей Н2, CO, CH4, H2S, NH3 и их сочетание.

40. Способ по п.39, в котором турбина содержит два блока, каждый из которых имеет вход и выход, и при этом рабочие температуры на входах каждого из блоков в основном одинаковы.

41. Способ по п.40, в котором добавляют некоторое количество О2 к потоку текучей среды на выходе первого турбинного блока.

42. Способ по п.1, в котором выхлопной поток турбины представляет собой окислительную текучую среду, содержащую избыточное количество О2.

43. Способ по п.1, в котором циркулирующая текучая среда на основе СО2 вводится в камеру сгорания в виде смеси с О2 или топливом или с обоими вместе.

44. Способ по п.1, в котором камера сгорания включает камеру сгорания с транспирационным охлаждением.

45. Способ по п.44, в котором циркулирующая текучая среда на основе СО2 вводится в камеру сгорания с транспирационным охлаждением как часть или вся текучая среда транспирационного охлаждения, направляемая через один или несколько каналов подачи транспирационной текучей среды, сформированных в камере сгорания с транспирационным охлаждением.

46. Способ по п.1, в котором сжигание производят при температуре 1300°С.

47. Способ по п.1, в котором сжигание производят при температуре от 1500 до 4000°С.

48. Способ по п.1, в котором O2 обеспечивают в виде потока с молярной концентрацией О2, равной по меньшей мере 85%.

49. Способ по п.48, в котором молярная концентрация O2 составляет от 85 до 99,8%.

50. Способ по п.1, в котором выхлопной поток турбины подают непосредственно в основной теплообменный блок без прохождения через дополнительную камеру сгорания.

51. Способ по п.1, в котором сочетанием стадий обеспечивают эффективность сжигания, превышающую 50%, подсчитываемую как отношение вырабатываемой полезной мощности к общей теплотворной способности углеродосодержащего топлива, сжигаемого при выработке мощности.

52. Способ по п.1, в котором между стадией сжигания и стадией обеспечения расширения пропускают поток продуктов горения по меньшей мере через одно устройство удаления посторонних примесей, находящихся в твердом или жидком состоянии.

53. Способ по п.1, в котором между стадией обеспечения расширения и стадией отвода тепла пропускают выхлопной поток турбины через вспомогательный теплообменный блок.

54. Способ по п.53, в котором во вспомогательном теплообменном блоке тепло от выхлопного потока турбины используется для нагревания одного или нескольких потоков пара.

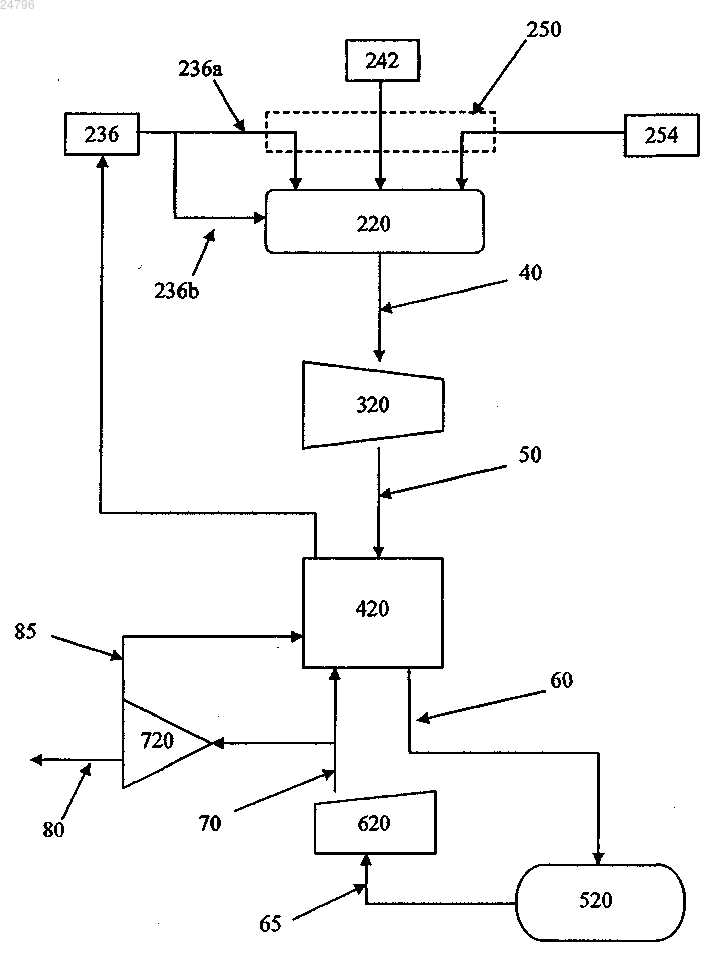

55. Система производства электрической энергии для осуществления способа по п.1, содержащая

камеру сгорания, выполненную с возможностью приема топлива, О2 и потока циркулирующей текучей среды на основе СО2 и имеющую по меньшей мере одну ступень горения топлива в присутствии циркулирующей текучей среды на основе СО2, а также обеспечивающую поток продуктов горения, содержащий СО2 под давлением по меньшей мере 8 МПа и при температуре по меньшей мере 800°С;

основную турбину для производства электрической энергии, сообщающуюся с камерой сгорания и имеющую вход, предназначенный для приема потока продуктов горения, и выход, предназначенный для выброса выхлопного потока турбины, содержащего СО2, причем основная турбина выполнена с возможностью регулирования перепада давления, так что отношение давления потока продуктов горения на входе к давлению выхлопного потока на выходе турбины составляет менее 12;

основной теплообменный блок, сообщающийся с основной турбиной и предназначенный для приема выхлопного потока турбины и передачи тепла от него потоку циркулирующей текучей среды на основе СО2;

по меньшей мере один компрессор, сообщающийся по меньшей мере с одним теплообменником и предназначенный для повышения давления потока циркулирующей текучей среды на основе СО2;

один или несколько теплообменных компонентов в дополнение к основному теплообменному блоку, выполненных с возможностью доставки дополнительного количества тепла от иного источника, чем тепло, отведенное от выхлопного потока турбины, к циркулирующей текучей среде на основе СО2 выше по потоку камеры сгорания и ниже по потоку по меньшей мере одного компрессора.

56. Система по п.55, содержащая одно или несколько разделительных устройств, установленных между теплообменным блоком и по меньшей мере одним компрессором и предназначенных для удаления одной или нескольких вторичных компонент, присутствующих в циркулирующей текучей среде на основе СО2 наряду с СО2.

57. Система по п.56, в которой по меньшей мере один компрессор включает первый компрессор, выполненный с возможностью сжатия потока циркулирующей текучей среды на основе СО2 до давления, превышающего критическое давление для СО2.

58. Система по п.57, содержащая охлаждающее устройство, выполненное с возможностью охлаждения потока циркулирующей текучей среды на основе СО2, выходящего из первого компрессора, до температуры, при которой его плотность больше 200 кг/м3.

59. Система по п.58, содержащая второй компрессор, выполненный с возможностью сжатия потока циркулирующей текучей среды на основе СО2 до давления, требуемого для ввода в камеру сгорания.

60. Система по п.55, в которой один или несколько теплообменных компонентов соединены с блоком выделения О2.

61. Система по п.55, в которой камера сгорания представляет собой первую камеру сгорания и которая содержит вторую камеру сгорания, расположенную выше по потоку от первой камеры сгорания и сообщающуюся с ней.

62. Система по п.61, содержащая один или несколько фильтров или разделительных устройств, расположенных между второй камерой сгорания и первой камерой сгорания.

63. Система по п.61, содержащая смесительное устройство, предназначенное для образования пульпы, состоящей из измельченного топлива и псевдоожижающей среды, для сжигания во второй камере сгорания.

64. Система по п.61, содержащая размольное устройство, предназначенное для измельчения твердого топлива для сжигания во второй камере сгорания.

65. Система по п.55, в которой теплообменный блок содержит по меньшей мере два теплообменника.

66. Система по п.65, в которой теплообменный блок содержит последовательность по меньшей мере из трех теплообменников.

67. Система по п.65, в которой первый теплообменник в последовательности выполнен с возможностью приема выхлопного потока основной турбины и сформирован из высокотемпературного сплава, выдерживающего температуру по меньшей мере 700°С.

68. Система по п.55, в которой основная турбина для производства электрической энергии содержит последовательность по меньшей мере из двух турбин.

69. Система по п.55, содержащая вспомогательный теплообменный блок, расположенный между основной турбиной для производства электрической энергии и сообщающийся с ней и основным теплообменным блоком.

70. Система по п.69, содержащая бойлер, сообщающийся со вспомогательным теплообменным блоком по меньшей мере одним паровым потоком.

71. Система по п.70, содержащая вспомогательную турбину для производства электрической энергии, имеющую вход, предназначенный для приема по меньшей мере одного парового потока со вспомогательного теплообменного блока.

Текст