Устройство и способ для обработки заготовок взрывным формованием

Номер патента: 21821

Опубликовано: 30.09.2015

Авторы: Хортон Фрэнк А., Котагири Ситарама С., Зак Александр

Формула / Реферат

1. Способ модификации заготовки (12), который включает в себя следующие этапы:

a) использование штампа (32), который содержит первую плиту матрицы (164) и вторую плиту матрицы (166), причем по меньшей мере одна из первой и второй плит матрицы выполнена с возможностью перемещения относительно другой плиты матрицы между открытым положением и закрытым положением, при этом первая и вторая плиты матрицы совместно образуют полость (44) штампа;

b) установка в заданное положение заготовки (12) в полости (44) штампа;

c) генерирование бегущей ударной волны (42) путем взрыва газообразных горючих веществ, у которой длина участка повышенного давления, возникающего при распространении ударной волны, меньше, чем длина пути перемещения ударной волны в заготовке;

d) направление ударной волны вдоль заготовки так, чтобы имело место постепенное приложение локализованного давления (43) к заготовке;

e) удержание первой и второй плит (164, 166) матрицы в закрытом положении при помощи выбранного усилия удержания штампа, противодействующего давлению от ударной волны в направлении, перпендикулярном пути распространения ударной волны во время операции d), причем усилие удержания штампа коррелировано с давлением заполнения газообразными горючими веществами и давлением и длиной ударной волны; и

выброс заготовки из полости штампа после операции d).

2. Способ по п.1, в котором операция с) предусматривает генерирование взрыва, который генерирует ударную волну за счет воспламенения водорода и кислорода.

3. Способ по п.2, который предусматривает использование камеры (26) зажигания, в которой генерируют ударную волну; и повторение операций b)-f) при непрерывном охлаждении камеры (26) зажигания, чтобы понижать давление водяного пара, созданного за счет реакции водорода и кислорода.

4. Способ по одному из пп.1, 2, который дополнительно предусматривает:

g) использование камеры (26) зажигания, в которой генерируют ударную волну (42);

h) изолирование камеры (26) зажигания от штампа (32) до проведения операции с);

i) подачу горючих веществ (47) в камеру зажигания после операции h);

j) соединение по потоку камеры (26) зажигания с заготовкой (12) после проведения операций b) и i),

причем операция с) предусматривает генерирование взрыва горючих веществ, чтобы генерировать ударную волну после операции j).

5. Способ по п.4, который дополнительно предусматривает:

k) заполнение заготовки несжимаемым флюидом до проведения операции с) и

l) направление ударной волны из газа в несжимаемый флюид до проведения операции d).

6. Способ по одному из пп.4, 5, в котором посредством системы (30) направления создают связь по потоку между камерой (26) зажигания и заготовкой (12), а заполнение заготовки, системы передачи и участка камеры зажигания несжимаемым флюидом производят до проведения операции с) и направление ударной волны из газа в несжимаемый флюид осуществляют до проведения операции d).

7. Способ по одному из пп.1-6, в котором операция d) предусматривает расширение заготовки при помощи ударной волны, вплоть до входа в контакт с поверхностью полости штампа.

8. Способ по п.7, в котором заготовка имеет стенку заготовки и операция d) предусматривает создание отверстия через стенку заготовки при помощи ударной волны.

9. Устройство для модификации трубчатой заготовки (12), содержащее

камеру (26) зажигания, выполненную с возможностью генерирования ударной волны (42), у которой длина участка повышенного давления, возникающего при распространении ударной волны, меньше, чем длина трубчатой заготовки (12), причем в камере (26) зажигания используют кислород и водород в качестве горючих веществ и она содержит по меньшей мере один впуск (48, 49) горючих веществ;

воспламенитель (52);

штамп (32), который содержит первую плиту (164) матрицы и вторую плиту (166) матрицы, причем по меньшей мере одна из первой и второй плит матрицы выполнена с возможностью перемещения относительно другой плиты матрицы между открытым положением и закрытым положением, при этом первая и вторая плиты (164, 166) матрицы совместно образуют полость (44) штампа, в которой может быть расположена заготовка, причем при распространении ударной волны (42) имеет место приложение к заготовке локализованного давления (43), воздействующего на заготовку в направлении, перпендикулярном пути распространения ударной волны, при этом штамп (32) выполнен с возможностью удержания в закрытом положении за счет выбора усилия удержания штампа, противодействующего давлению в заготовке;

систему (30) передачи, выполненную с возможностью направления ударной волны из камеры (26) зажигания в заготовку (12) для модификации заготовки;

контроллер (40) для подачи горючих веществ (47) с выбранными отношением и количеством кислорода и водорода в камеру (26) зажигания и для приведения в действие воспламенителя (52) для возбуждения реакции горючих веществ, посредством чего последовательно осуществляют взрывы; и

систему охлаждения для охлаждения камеры (26) зажигания, чтобы понижать давление водяного пара, образуемого при реакции кислорода и водорода.

10. Устройство по п.9, в котором система охлаждения вызывает конденсацию водяного пара в камере зажигания.

11. Устройство для модификации заготовки (12), имеющей внутреннюю часть (14) заготовки, которая определяет путь (201) прохождения ударной волны через заготовку, причем заготовка имеет впуск (20) давления во внутреннюю часть (14), заготовки, при этом указанное устройство включает в себя

камеру (26) зажигания, выполненную с возможностью генерирования ударной волны (42) за счет взрыва водорода и кислорода, причем длина участка повышенного давления, возникающего при распространении ударной волны, меньше, чем длина (201) пути ударной волны в заготовке;

штамп (32), который содержит первую плиту (164) матрицы и вторую плиту (166) матрицы, причем по меньшей мере одна из первой и второй плит матрицы выполнена с возможностью перемещения относительно другой плиты матрицы между открытым положением и закрытым положением, при этом первая и вторая плиты матрицы совместно образуют полость (44) штампа, в которой может быть расположена заготовка, причем при наличии ударной волны в заготовке ударная волна прикладывает локализованное давление (43) к заготовке в направлении, перпендикулярном пути ударной волны, так чтобы постепенно модифицировать заготовку (12) за счет контакта с одной или несколькими стенками, ограничивающими полость (44) штампа, причем штамп выполнен с возможностью удержания в закрытом положении за счет выбора усилия удержания штампа, противодействующего давлению в заготовке, при этом усилие удержания штампа коррелировано с давлением заполнения газообразных горючих веществ и давлением и длиной ударной волны; и

систему (30) передачи ударной волны (42) из камеры (26) зажигания во внутреннюю часть заготовки (14) через впуск давления (20) для модификации заготовки (12).

12. Устройство по п.11, в котором камера (26) зажигания и система (30) передачи совместно образуют канал ударной волны для модификации заготовки, имеющий постоянные размер и форму поперечного сечения и не содержит отражающих элементов.

13. Устройство по одному из пп.11, 12, в котором камера зажигания имеет по меньшей мере один впуск для введения содержащих кислород и водород горючих веществ, причем устройство дополнительно содержит

воспламенитель (52) и контроллер (40) для передачи кислорода и водорода с выбранными их отношением и количеством в камеру зажигания и для приведения в действие воспламенителя для возбуждения реакции горючих веществ, чтобы генерировать взрыв, который генерирует ударную волну, причем контроллер последовательно осуществляет взрывы; и

систему охлаждения для охлаждения камеры (26) зажигания, чтобы понижать давление водяного пара, образуемого при реакции кислорода и водорода.

14. Устройство по п.13, в котором штамп имеет впуск несжимаемого флюида от источника несжимаемого флюида в полость штампа, причем контроллер выполнен с возможностью пропускания до генерации ударной волны потока несжимаемого флюида во внутреннюю часть (14) заготовки, так что внутренняя часть заготовки будет заполнена несжимаемым флюидом, система (30) передачи будет заполнена несжимаемым флюидом и часть камеры (26) зажигания будет заполнена несжимаемым флюидом до выбранного уровня заполнения, в каждом рабочем цикле устройства, причем камера зажигания и система передачи совместно образуют канал ударной волны для модификации заготовки, который выполнен с возможностью передачи ударной волны в несжимаемый флюид.

15. Устройство по п.14, в котором система (30) передачи содержит стопорный клапан (58), выполненный с возможностью установки в открытое положение, чтобы соединять камеру зажигания с заготовкой, и в закрытое положение, чтобы изолировать камеру зажигания от штампа.

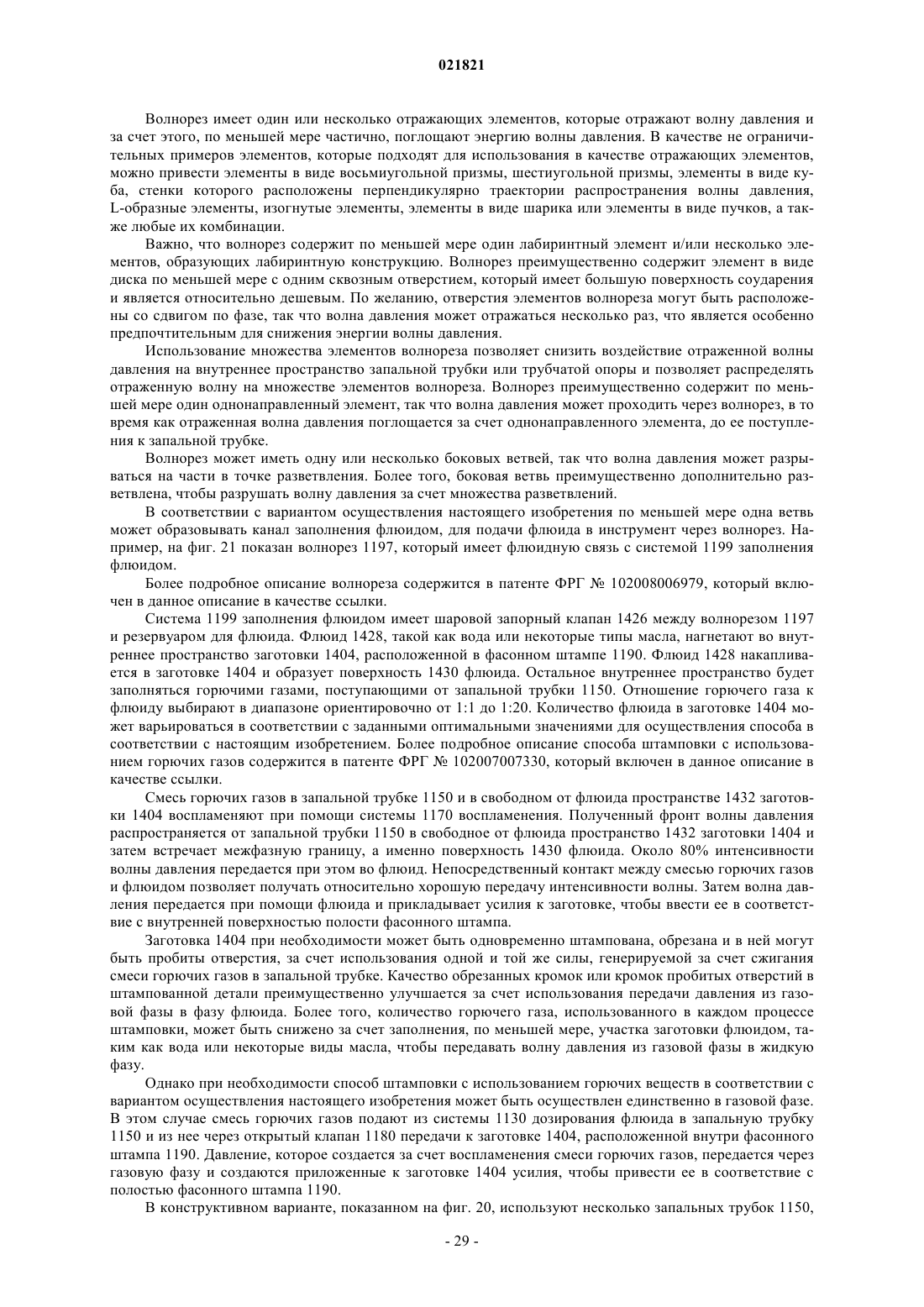

Текст