Предшественник катализатора и катализатор гидрирования углеводородного сырья, способ его получения, способ гидрирования

Номер патента: 18648

Опубликовано: 30.09.2013

Авторы: Тревино Орасио, Куперман Александр И., Фонг Даррен, Рейнис Эндрю, Маэсен Теодорус, Чжань Би-Цзэн, О'рир Дэннис Дж., Диллон Кристофер Дж.

Формула / Реферат

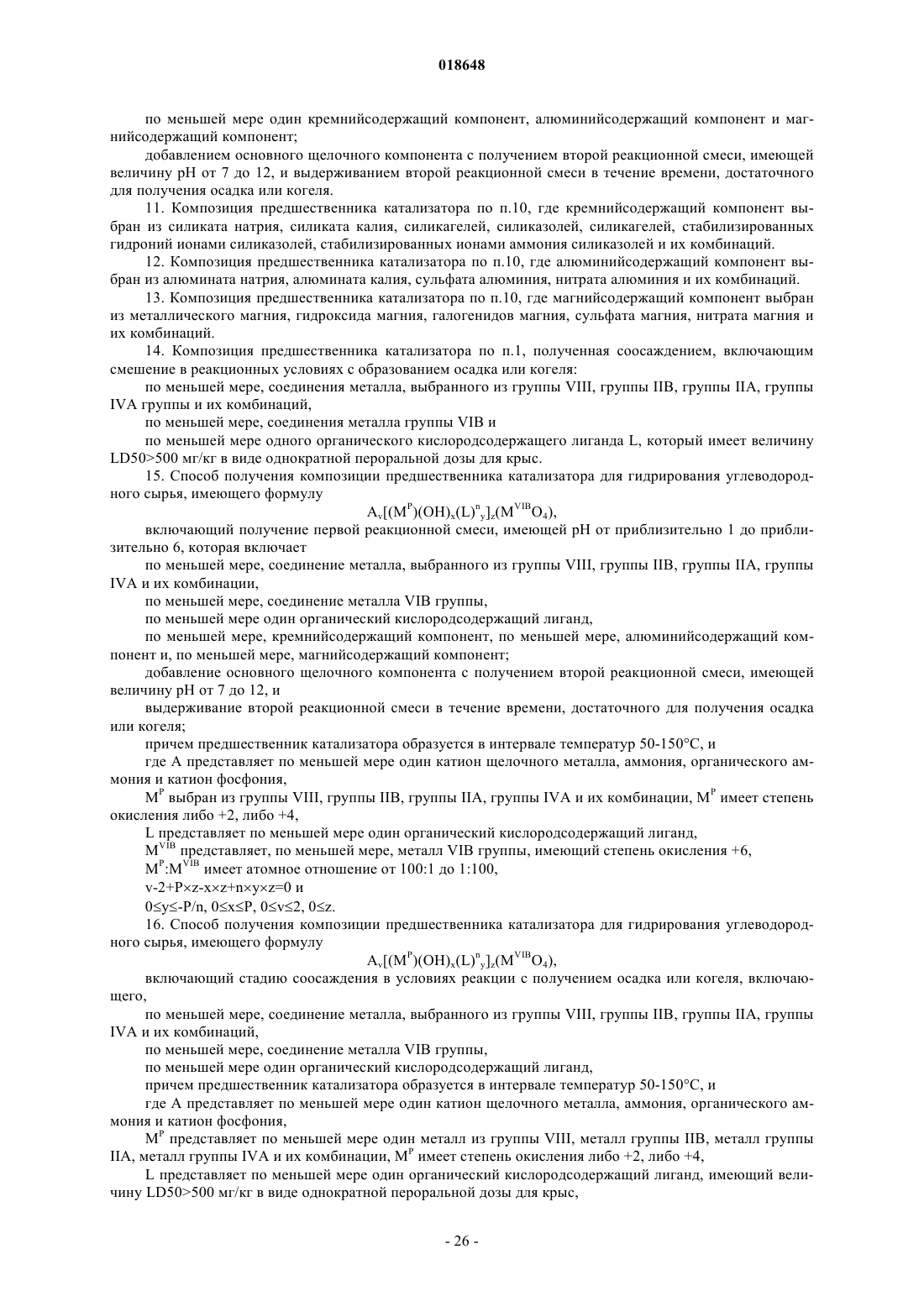

1. Композиция предшественника катализатора для гидрирования углеводородного сырья, включающая по меньшей мере одно соединение металла, выбранного из группы VIII, группы IIB, группы IIA, группы IVA и их комбинаций; по меньшей мере одно соединение металла VIB группы и, по меньшей мере, органического кислородсодержащего лиганда L, где органический кислородсодержащий лиганд L имеет величину LD50>500 мг/кг в виде однократной пероральной дозы для крыс, где предшественник катализатора имеет формулу

Ay[(MP)(OH)x(L)ny]z(MVIBO4),

где А включает по меньшей мере один катион щелочного металла, аммония, органического аммония и катион фосфония,

MP представляет по меньшей мере один металл VIII группы, металл IIB группы, металл IIA группы, металл IVA группы и их комбинации, М имеет степень окисления +2 или +4,

L представляет по меньшей мере один органический кислородсодержащий лиганд,

MVIB представляет, по меньшей мере, металл VIB группы, имеющий степень окисления +6,

MP:MVIB имеет атомное отношение между 100:1 и 1:100,

v-2+P´z-x´z+n´y´z=0 и

0≤y≤-P/n, 0≤x≤P, 0≤v≤2, 0≤z.

2. Композиция предшественника катализатора по п.1, где MP представляет, по меньшей мере, металл VIII группы, М имеет степень окисления +2.

3. Композиция предшественника катализатора по п.1, где MP представляет никель.

4. Композиция предшественника катализатора по п.1, где MP представляет по меньшей мере один из металлов группы IIB, группы IVA и их комбинаций, M имеет степень окисления либо +2, либо +4.

5. Композиция предшественника катализатора по п.1, где MP выбран из цинка, кадмия, олова, свинца и их комбинаций.

6. Композиция предшественника катализатора по п.1, где MVIB выбран из молибдена (Мо), вольфрама (W) и их комбинаций.

7. Композиция предшественника катализатора по п.1, где М включает молибден и вольфрам и где отношение молибден:вольфрам лежит в интервале от 1:10 до 10:1.

8. Катализатор для гидрирования углеводородного сырья, полученный сульфидированием предшественника катализатора по п.1, имеющий скорость загрязнения менее 5°F (2,8°C) на 1000 ч.

9. Композиция предшественника катализатора по п.1, дополнительно включающая по меньшей мере один кремнийсодержащий компонент, алюминийсодержащий компонент и магнийсодержащий компонент.

10. Композиция предшественника катализатора по п.1, полученная приготовлением первой реакционной смеси, имеющей рН от приблизительно 1 до приблизительно 6, которая включает:

по меньшей мере, соединение металла, выбранного из группы VIII, группы IIB, группы IIA, группы IVA и их комбинаций,

по меньшей мере, соединение металла VIB группы,

по меньшей мере один органический кислородсодержащий лиганд,

по меньшей мере один кремнийсодержащий компонент, алюминийсодержащий компонент и магнийсодержащий компонент;

добавлением основного щелочного компонента с получением второй реакционной смеси, имеющей величину рН от 7 до 12, и выдерживанием второй реакционной смеси в течение времени, достаточного для получения осадка или когеля.

11. Композиция предшественника катализатора по п.10, где кремнийсодержащий компонент выбран из силиката натрия, силиката калия, силикагелей, силиказолей, силикагелей, стабилизированных гидроний ионами силиказолей, стабилизированных ионами аммония силиказолей и их комбинаций.

12. Композиция предшественника катализатора по п.10, где алюминийсодержащий компонент выбран из алюмината натрия, алюмината калия, сульфата алюминия, нитрата алюминия и их комбинаций.

13. Композиция предшественника катализатора по п.10, где магнийсодержащий компонент выбран из металлического магния, гидроксида магния, галогенидов магния, сульфата магния, нитрата магния и их комбинаций.

14. Композиция предшественника катализатора по п.1, полученная соосаждением, включающим смешение в реакционных условиях с образованием осадка или когеля:

по меньшей мере, соединения металла, выбранного из группы VIII, группы IIB, группы IIA, группы IVA группы и их комбинаций,

по меньшей мере, соединения металла группы VIB и

по меньшей мере одного органического кислородсодержащего лиганда L, который имеет величину LD50>500 мг/кг в виде однократной пероральной дозы для крыс.

15. Способ получения композиции предшественника катализатора для гидрирования углеводородного сырья, имеющего формулу

Av[(MP) (OH)x(L)ny]z(MVIBO4),

включающий получение первой реакционной смеси, имеющей рН от приблизительно 1 до приблизительно 6, которая включает:

по меньшей мере, соединение металла, выбранного из группы VIII, группы IIB, группы IIA, группы IVA и их комбинации,

по меньшей мере, соединение металла VIB группы,

по меньшей мере один органический кислородсодержащий лиганд,

по меньшей мере, кремнийсодержащий компонент, по меньшей мере, алюминийсодержащий компонент и, по меньшей мере, магнийсодержащий компонент;

добавление основного щелочного компонента с получением второй реакционной смеси, имеющей величину рН от 7 до 12, и

выдерживание второй реакционной смеси в течение времени, достаточного для получения осадка или когеля;

причем предшественник катализатора образуется в интервале температур 50-150°С, и

где А представляет по меньшей мере один катион щелочного металла, аммония, органического аммония и катион фосфония,

MP выбран из группы VIII, группы IIB, группы IIA, группы IVA и их комбинации, MP имеет степень окисления либо +2, либо +4,

L представляет по меньшей мере один органический кислородсодержащий лиганд,

MVIB представляет, по меньшей мере, металл VIB группы, имеющий степень окисления +6,

MP:MVIB имеет атомное отношение от 100:1 до 1:100,

v-2+P´z-x´z+n´y´z=0 и

0≤y≤-P/n, 0≤x≤P, 0≤v≤2, 0≤z.

16. Способ получения композиции предшественника катализатора для гидрирования углеводородного сырья, имеющего формулу

Av[(MP)(ОН)x(L)ny]z(MVIBO4),

включающий стадию соосаждения в условиях реакции с получением осадка или когеля, включающего,

по меньшей мере, соединение металла, выбранного из группы VIII, группы IIB, группы IIA, группы IVA и их комбинаций,

по меньшей мере, соединение металла VIB группы,

по меньшей мере один органический кислородсодержащий лиганд,

причем предшественник катализатора образуется в интервале температур 50-150°С, и

где А представляет по меньшей мере один катион щелочного металла, аммония, органического аммония и катион фосфония,

MP представляет по меньшей мере один металл из группы VIII, металл группы IIB, металл группы IIA, металл группы IVA и их комбинации, MP имеет степень окисления либо +2, либо +4,

L представляет по меньшей мере один органический кислородсодержащий лиганд, имеющий величину LD50>500 мг/кг в виде однократной пероральной дозы для крыс,

MVIB представляет, по меньшей мере, металл VIB группы, имеющий степень окисления +6,

MP:MVIB имеет атомное отношение от 100:1 до 1:100,

v-2+P´z-x´z+n´y´z=0 и

0≤y≤-P/n, 0≤x≤P, 0≤v≤2, 0≤z.

17. Способ получения катализатора для гидрирования углеводородного сырья из композиции предшественника, включающий соосаждение в условиях реакции с получением осадка или когеля предшественника по меньшей мере одного соединения металла группы VIB MVIB, по меньшей мере, соединения металла MP, выбранного из группы VIII, группы IIB, группы IIA, группы IVA и их комбинаций, и по меньшей мере одного органического кислородсодержащего лиганда, где предшественник имеет формулу

Av[(MP)(OH)x(L)ny]z(MVIBO4),

и контактирование предшественника катализатора с водородом и серосодержащим соединением с сульфидированием предшественника катализатора; где

А представляет по меньшей мере один катион щелочного металла, аммония, органического аммония и катион фосфония, MP выбран из группы VIII, группы IIB, группы IIA, группы IVA и их комбинаций, L представляет по меньшей мере один органический кислородсодержащий лиганд, имеющий величину LD50>500 мг/кг в виде однократной пероральной дозы для крыс,

MVIB представляет, по меньшей мере, металл VIB группы, MP:MVIB имеет атомное отношение от 100:1 до 1:100,

v-2+P´z-x´z+n´y´z=0 и

0≤y≤-P/n, 0≤x≤P, 0≤v≤2, 0≤z.

18. Способ гидрирования углеводородного сырья, который включает контактирование сырья с катализатором в условиях гидрирования, где катализатор получен из композиции предшественника катализатора формулы

Av[(MP)(OH)x(L)ny]z(MVIBO4),

где А представляет по меньшей мере один катион щелочного металла, аммония, органического аммония и катион фосфония,

MP представляет по меньшей мере один металл группы VIII, металл группы IIB, металл группы IIА, металл группы IVA и их комбинаций, MP имеет степень окисления +2 или +4,

MVIB представляет, по меньшей мере, металл VIB группы, имеющий степень окисления +6,

L представляет по меньшей мере один кислородсодержащий лиганд, имеющий величину LD50>500 мг/кг в виде однократной пероральной дозы для крыс, имеет нейтральный или отрицательный заряд n≤0,

MP:MVIB имеет атомное отношение от 100:1 до 1:100,

v-2+P´z-x´z+n´y´z=0 и

0≤y≤-P/n, 0≤x≤P, 0≤v≤2, 0≤z.

19. Способ гидрирования углеводородного сырья по п.18, где контакт осуществляют при парциальном давлении водорода между 400 и 600 фунт/кв.дюйм (2758 и 4137 кПа).

Текст