Топливный элемент

Номер патента: 18167

Опубликовано: 28.06.2013

Авторы: Джирвэн Брюс, Бэйкер Эндрю, Эль-Каури Карим, Харрингтон Мэттью, Мейнард Нейлл, Селкук Ахмет

Формула / Реферат

1. Топливоэлементный блок в сборе, содержащий:

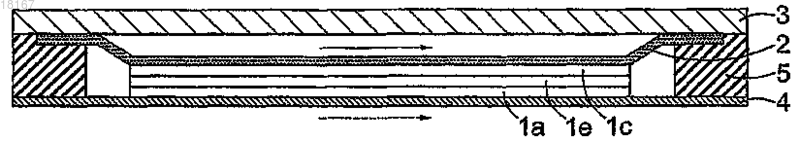

(a) по меньшей мере один топливный элемент, содержащий:

(i) слой электролита, имеющий первую и вторую лицевые поверхности, причем упомянутая первая лицевая поверхность установлена на первом электроде и в электрохимическом контакте с первым электродом, а упомянутая вторая лицевая поверхность установлена на втором электроде и в электрохимическом контакте со вторым электродом;

(ii) гибкий электропроводящий токосъемник, прикрепленный к или установленный на или в упомянутом втором электроде и в электрическом контакте с упомянутым вторым электродом, причем упомянутый электропроводящий токосъемник имеет по меньшей мере одну выступающую часть, простирающуюся за пределы периметра, определяемого упомянутыми первым и вторым электродами и упомянутым электролитом;

(iii) электропроводящее межсоединение;

(iv) электропроводящую подложку, на которой установлен упомянутый первый электрод, упомянутый электролит, упомянутый второй электрод и упомянутый электропроводящий токосъемник;

(v) по меньшей мере одну электронепроводящую уплотнительную прокладку или разделительную деталь, расположенную за пределами упомянутого периметра; и

образующий по меньшей мере один топливоэлементный блок, причем упомянутая электропроводящая подложка, упомянутая по меньшей мере одна электронепроводящая уплотнительная прокладка и упомянутое электропроводящее межсоединение образуют структуру, воспринимающую сжимающую нагрузку;

(b) концевые пластины, расположенные вокруг упомянутого по меньшей мере одного топливоэлементного блока;

(c) средство сжатия, выполненное так, что к упомянутым концевым пластинам и упомянутой воспринимающей сжимающую нагрузку структуре прикладывается сжимающее усилие,

при этом существенное сжимающее усилие прикладывается к упомянутому по меньшей мере одному топливному элементу только за пределами упомянутого периметра упомянутых первого и второго электродов и упомянутого электролита.

2. Топливоэлементный блок в сборе по п.1, содержащий по меньшей мере два топливных элемента, подключенных электрически последовательно друг с другом.

3. Топливоэлементный блок в сборе, содержащий:

(a) по меньшей мере два топливных элемента, содержащих:

(i) слой электролита, имеющий первую и вторую лицевые поверхности, причем упомянутая первая лицевая поверхность установлена на первом электроде и в электрохимическом контакте с первым электродом, а упомянутая вторая лицевая поверхность установлена на втором электроде и в электрохимическом контакте со вторым электродом;

(ii) гибкий электропроводящий токосъемник, прикрепленный к или установленный на или в упомянутом втором электроде и в электрическом контакте с упомянутым вторым электродом, причем упомянутый электропроводящий токосъемник имеет по меньшей мере одну выступающую часть, простирающуюся за пределы периметра, определяемого упомянутыми первым и вторым электродами и упомянутым электролитом;

(iii) электропроводящее межсоединение;

(iv) электропроводящую подложку, на которой установлен упомянутый первый электрод, упомянутый электролит, упомянутый второй электрод и упомянутый электропроводящий токосъемник;

(v) по меньшей мере одну электронепроводящую уплотнительную прокладку или разделительную деталь, расположенную за пределами упомянутого периметра;

и образующих по меньшей мере один топливоэлементный блок, причем упомянутая электропроводящая подложка, упомянутая по меньшей мере одна электронепроводящая уплотнительная прокладка и упомянутое электропроводящее межсоединение образуют структуру, воспринимающую сжимающую нагрузку;

(b) концевые пластины, расположенные вокруг упомянутого по меньшей мере одного топливоэлементного блока;

(c) средство сжатия, выполненное так, что к упомянутым концевым пластинам и упомянутой воспринимающей сжимающую нагрузку структуре прикладывается сжимающее усилие,

при этом существенное сжимающее усилие прикладывается к упомянутым по меньшей мере двум топливным элементам только за пределами упомянутого периметра упомянутых первого и второго электродов и упомянутого электролита, а упомянутые по меньшей мере два топливных элемента подключены электрически параллельно друг с другом.

4. Топливоэлементный блок в сборе по п.3, дополнительно содержащий по меньшей мере один дополнительный топливный элемент, подключенный электрически последовательно по меньшей мере с одним из упомянутых по меньшей мере двух топливных элементов.

5. Топливоэлементный блок в сборе по любому из предшествующих пунктов, в котором упомянутое средство сжатия включает в себя зажимную рамочную структуру, а упомянутые концевые пластины являются несплошными.

6. Топливоэлементный блок в сборе по любому из предшествующих пунктов, причем упомянутые слой электролита, первый электрод, второй электрод и токосъемник расположены по первой оси, при этом упомянутый токосъемник простирается из упомянутого второго электрода по оси, перпендикулярной упомянутой первой оси.

7. Топливоэлементный блок в сборе по любому из предшествующих пунктов, причем упомянутая по меньшей мере одна электронепроводящая уплотнительная прокладка или разделительная деталь установлена между упомянутой электропроводящей подложкой и упомянутой по меньшей мере одной выступающей частью токосъемника.

8. Топливоэлементный блок в сборе по п.7, причем упомянутая по меньшей мере одна электронепроводящая уплотнительная прокладка или разделительная деталь полностью или частично окружает упомянутые первый и второй электроды и упомянутый электролит.

9. Топливоэлементный блок в сборе по п.7, причем упомянутая по меньшей мере одна электронепроводящая уплотнительная прокладка или разделительная деталь содержит по меньшей мере одно из группы, состоящей из электронепроводящей разделительной детали, электронепроводящей уплотнительной прокладки и электронепроводящей уплотнительной прокладки, выбранной из группы, состоящей из сжимающихся и несжимающихся уплотнительных прокладок.

10. Топливоэлементный блок в сборе по любому из предшествующих пунктов, причем упомянутое электропроводящее межсоединение содержит электропроводящее межсоединение и электропроводящую разделительную деталь.

11. Топливоэлементный блок в сборе по п.10, причем упомянутое электропроводящее межсоединение и упомянутая электропроводящая подложка изготовлены из материалов, независимо выбранных из группы, состоящей из металла, ферритной нержавеющей стали и проводящей керамики.

12. Топливоэлементный блок в сборе по любому из предшествующих пунктов, причем упомянутое электропроводящее межсоединение имеет верхнюю и нижнюю поверхности, упомянутая верхняя поверхность обращена к упомянутому первому электроду, по меньшей мере одна из упомянутых верхней и нижней поверхностей снабжена по меньшей мере одним выступом.

13. Топливоэлементный блок в сборе по п.12, причем упомянутый по меньшей мере один выступ содержит вмятину.

14. Топливоэлементный блок в сборе по любому из предшествующих пунктов, причем упомянутый токосъемник является одним из группы, выбранным из металлического, выполненного из стали, выполненного из ферритной нержавеющей стали и выполненного из материала, содержащего электропроводящий элемент.

15. Топливоэлементный блок в сборе по п.14, причем упомянутый токосъемник выполнен из материала, содержащего электропроводящий элемент, и находится в виде сетки, тканой сетки, плетеной сетки, перфорированного металла, механически перфорированного металла, химически травленого металла, тянутого металла, пенометалла, металлической ваты, по меньшей мере одной отдельной пряди из проволоки или их комбинации.

16. Топливоэлементный блок в сборе по любому из предшествующих пунктов, причем упомянутый токосъемник имеет гибкую секцию, причем упомянутая гибкость обеспечивается любым из группы, состоящей из складывания, повышенной пористости, обеспечения компенсационных стыков, утончения материала и введения или использования иного материала с электронной проводимостью в этой гибкой секции.

17. Топливоэлементный блок в сборе по любому из предшествующих пунктов, содержащий открытый впуск окислителя, закрытый выпускной коллектор окислителя и закрытые впускной и выпускной коллекторы топлива.

18. Способ изготовления топливоэлементного блока в сборе, включающий в себя следующие этапы:

(а) сборку по меньшей мере одного топливного элемента из:

(i) электродов и слоя электролита, имеющего первую и вторую лицевые поверхности, причем первую лицевую поверхность располагают на первом электроде и в электрохимическом контакте с первым электродом, а вторую лицевую поверхность располагают на втором электроде и в электрохимическом контакте со вторым электродом, при этом устанавливают на или в упомянутом втором электроде гибкий электропроводящий токосъемник в электрическом контакте с упомянутым вторым электродом, причем упомянутый электропроводящий токосъемник имеет по меньшей мере одну выступающую часть, простирающуюся за пределы периметра, определяемого упомянутыми первым и вторым электродами и упомянутым электролитом, и при этом упомянутый первый электрод, упомянутый электролит, упомянутый второй электрод и упомянутый электропроводящий токосъемник устанавливают на электропроводящую подложку;

(ii) электропроводящего межсоединения;

(iii) по меньшей мере одной электронепроводящей уплотнительной прокладки или разделительной детали, расположенной за пределами упомянутого периметра; и

(b) образование по меньшей мере одного топливоэлементного блока с упомянутым по меньшей мере одним топливным элементом, в котором упомянутая электропроводящая подложка, упомянутая по меньшей мере одна электронепроводящая уплотнительная прокладка и упомянутое электропроводящее межсоединение образуют структуру, воспринимающую сжимающую нагрузку, путем:

(i) размещения концевых пластин вокруг упомянутого по меньшей мере одного топливоэлементного блока и

(ii) размещения средства сжатия, выполненного так, что к упомянутым концевым пластинам и упомянутой воспринимающей сжимающую нагрузку структуре прикладывается сжимающее усилие, и приложения сжимающего усилия к упомянутым концевым пластинам и упомянутой воспринимающей сжимающую нагрузку структуре,

при этом приложение существенного сжимающего усилия к упомянутому по меньшей мере одному топливному элементу происходит только за пределами упомянутого периметра упомянутых первого и второго электродов и упомянутого электролита.

19. Способ по п.18, включающий в себя сборку по меньшей мере двух топливных элементов, подключенных электрически последовательно друг с другом.

20. Способ изготовления топливоэлементного блока в сборе, включающий в себя следующие этапы:

(а) сборку по меньшей мере двух топливных элементов из:

(i) электродов и слоя электролита, имеющего первую и вторую лицевые поверхности, причем первую лицевую поверхность располагают на первом электроде и в электрохимическом контакте с первым электродом, а вторую лицевую поверхность располагают на втором электроде и в электрохимическом контакте со вторым электродом, при этом устанавливают на или в упомянутом втором электроде гибкий электропроводящий токосъемник в электрическом контакте с упомянутым вторым электродом, причем упомянутый электропроводящий токосъемник имеет по меньшей мере одну выступающую часть, простирающуюся за пределы периметра, определяемого упомянутыми первым и вторым электродами и упомянутым электролитом, и при этом упомянутый первый электрод, упомянутый электролит, упомянутый второй электрод и упомянутый электропроводящий токосъемник устанавливают на электропроводящую подложку;

(ii) электропроводящего межсоединения и

(iii) по меньшей мере одной электронепроводящей уплотнительной прокладки или разделительной детали, расположенной за пределами упомянутого периметра; и

(b) образование по меньшей мере одного топливоэлементного блока с упомянутыми по меньшей мере двумя топливными элементами, в котором упомянутая электропроводящая подложка, упомянутая по меньшей мере одна электронепроводящая уплотнительная прокладка и упомянутое электропроводящее межсоединение образуют структуру, воспринимающую сжимающую нагрузку, путем:

(i) размещения концевых пластин вокруг упомянутого по меньшей мере одного топливоэлементного блока;

(ii) подключения упомянутых по меньшей мере двух топливных элементов электрически параллельно друг с другом и

(iii) размещения средства сжатия, выполненного так, что к упомянутым концевым пластинам и упомянутой воспринимающей сжимающую нагрузку структуре прикладывается сжимающее усилие, и приложения сжимающего усилия к упомянутым концевым пластинам и упомянутой воспринимающей сжимающую нагрузку структуре,

при этом приложение существенного сжимающего усилия к упомянутым по меньшей мере двум топливным элементам происходит только за пределами упомянутого периметра упомянутых первого и второго электродов и упомянутого электролита.

21. Способ по п.20, дополнительно включающий в себя сборку по меньшей мере одного дополнительного топливного элемента, подключенного электрически последовательно по меньшей мере с одним из упомянутых по меньшей мере двух топливных элементов.

22. Способ по любому из пп.18-21, причем слой упомянутого второго электрода находится в виде влажного электродного слоя, а упомянутый этап (a)(i) включает в себя этапы:

(A) приведения упомянутого влажного слоя второго электрода в контакт с упомянутым электропроводящим токосъемником, причем упомянутый электропроводящий токосъемник выполнен с такими размерами, что упомянутая по меньшей мере одна выступающая часть токосъемника простирается за пределы периметра, определяемого упомянутыми первым и вторым электродами и упомянутым электролитом; и

(B) обжига упомянутого топливного элемента в процессе спекания так, чтобы связать упомянутый токосъемник с упомянутым вторым электродом.

Текст