Проппант и способ его получения

Номер патента: 16841

Опубликовано: 30.07.2012

Авторы: Костантино Стефен А., Кокер Кристофер Е., Бордиа Раджендра, Уитситт Элизабет А., Смит Расселл Дж., Бэррон Эндрю Р., Виснер Марк, Скала Роберт Д., Лоскутова Джон Р.

Формула / Реферат

1. Проппант, включающий шаблонную сферу, имеющую по меньшей мере одну пустоту внутри шаблонной сферы, и указанная шаблонная сфера имеет сферичность по Крумбейну по меньшей мере около 0,3 и округлость по меньшей мере около 0,1, причем указанный проппант имеет сферичность по Крумбейну по меньшей мере около 0,5, округлость по меньшей мере около 0,4 и непрерывную спеченную оболочку вокруг всей внешней поверхности указанной шаблонной сферы, где указанная оболочка включает керамический материал, и указанная шаблонная сфера включает материал, способный выдерживать спекание, причем указанная оболочка включает по меньшей мере один армирующий материал, который является волокном, усом, наполнителем или любой их комбинацией, и проппант имеет диаметр от 90 до 10000 мкм.

2. Проппант по п.1, в котором указанная непрерывная оболочка имеет толщину примерно от 5 до 150 мкм и указанная шаблонная сфера имеет плотность примерно от 0,01 до примерно 1,5 г/см3, указанный проппант имеет прочность на раздавливание около 10,3 МПа (1500 psi) или более и указанная шаблонная сфера имеет объем пустот по меньшей мере 30%.

3. Проппант по п.1, в котором указанная шаблонная сфера имеет сферичность по меньшей мере около 0,6, непрерывную спеченную оболочку вокруг всей внешней поверхности указанной шаблонной сферы, где указанная непрерывная оболочка имеет практически одинаковую толщину и где указанная шаблонная сфера имеет плотность примерно от 0,01 до 1,5 г/см3, указанный проппант имеет прочность на раздавливание около 10,3 МПа (1500 psi) или более и указанная шаблонная сфера имеет объем пустот по меньшей мере 30%.

4. Проппант по п.1, в котором указанная шаблонная сфера имеет прочность на раздавливание от 0,69 до 6,9 МПа (100-1000 psi) и указанный проппант имеет прочность на раздавливание по меньшей мере 17,2 МПа (2500 psi).

5. Проппант по п.1, в котором указанная оболочка является поверхностью, модифицированной путем добавления оксида кремния, оксида натрия, оксида калия, оксида кальция, оксида циркония, оксида алюминия, оксида лития, оксида железа, кордиерита, шпинели, сподумена, стеатита, силиката, замещенной алюмосиликатной глины или любой их комбинации.

6. Проппант по п.1, в котором на указанной шаблонной сфере выполнен глазурованный слой, и он находится в непосредственном контакте с указанной шаблонной сферой.

7. Проппант по п.1, где указанный проппант имеет каждую из следующих характеристик:

a) наружный диаметр примерно от 90 до 1600 мкм;

b) сферическая форма;

c) указанная оболочка имеет пустоты или является пористой или непористой;

d) указанный проппант имеет прочность на раздавливание около 6,9 МПа (1000 psi) или выше;

e) указанное покрытие имеет толщину стенки примерно от 15 до примерно 120 мкм;

f) указанный проппант имеет плотность примерно от 0,9 до примерно 1,5 г/см3.

8. Проппант по п.5, в котором оболочка, содержащая армирующий материал, является поверхностью, подвергнутой термической обработке, уплотнению, модификации поверхности, нанесению покрытия, глазурированию, механической обработке, химической обработке, непосредственному осаждению частиц из суспензии, содержащей предшественники частиц, избирательному растворению одного или более соединений на твердых частицах или компонентах или обработке искровым разрядом либо любой их комбинации.

9. Способ формирования проппанта по п.1, в котором формируют шаблонные сферы со сферичностью по Крумбейну по меньшей мере около 0,3 и округлостью по меньшей мере около 0,1 из материала, способного выдерживать спекание, и создают оболочку вокруг всей внешней поверхности каждой шаблонной сферы, включающую керамический материал и по меньшей мере один армирующий материал, который является волокном, усом, наполнителем или любой их комбинацией, а затем спекают указанную оболочку с образованием непрерывной спеченной оболочки, причем сформированный проппант имеет диаметр от 90 до 10000 мкм, сферичность по Крумбейну по меньшей мере около 0,5 и округлость по меньшей мере около 0,4.

10. Способ по п.9, в котором оболочку спекают путем косвенного радиационного нагрева, непосредственного воздействия инфракрасным излучением, непосредственной передачи теплового потока из окружающей среды к указанному проппанту, возбуждения молекул указанной оболочки и последующего нагревания указанной оболочки с помощью электромагнитного излучения или путем индукционной связи оболочки с внешним полем возбуждения переменного тока.

11. Способ по п.9, в котором указанную шаблонную сферу формируют методом распылительной сушки, обезвоживанием, гель-методом, золь-гель-методом, методом вибрационного высаживания золь-геля, методом свободного падения, способом в псевдоожиженном слое, методом выдувания газового пузырька через соосное сопло, методом термолиза, методом химического травления или методом выдувания.

12. Способ по п.9, в котором перед созданием оболочки удаляют или уменьшают дефекты на внешней поверхности шаблонной сферы при помощи одной или более химических обработок, одной или более механических обработок, одной или более термических обработок, одной или более обработок искровым разрядом или любой их комбинации.

13. Способ по п.12, в котором указанная шаблонная сфера является синтетической керамической микросферой.

14. Способ по п.9, в котором формирование указанной шаблонной сферы и формирование оболочки вокруг всей внешней поверхности указанной шаблонной сферы осуществляют путем непосредственного осаждения частиц из суспензии, содержащей предшественники частиц, которые формируют оболочку или покрытие, и затем сушки или спекания указанной оболочки с образованием указанной непрерывной спеченной оболочки.

15. Способ по п.14, в котором один или более защитных монослоев сначала наносят на шаблонную сферу для того, чтобы вызвать ковалентное связывание или другие механизмы взаимодействия между поверхностью шаблона и частицами в суспензии, которые формируют указанную оболочку.

16. Способ по п.9, в котором формируют шаблонные сферы путем выдувания шаблонных сфер с помощью коаксиальной выдувающей форсунки из суспензии или дисперсии, содержащей неорганические или органические твердые частицы, имеющие диаметр от 0,001 до 10 мкм, нагревания указанных шаблонных сфер для испарения любой жидкости из указанной суспензии или дисперсии и затем, необязательно, отверждения шаблонных сфер.

17. Способ по п.9, в котором:

а) формируют шаблонные сферы путем совместной обработки во вращающемся барабане и смешивания (1) способного затвердевать жидкого материала, включающего термически нестойкий органический связующий материал, и источника реагента, образующего пустоты, пригодного для выделения в виде газа, и превращения жидкого материала в шаблонную сферу и (2) массы мельчайших дискретных свободно текущих неорганических способных к спеканию под действием температуры частиц вещества, предотвращающего слипание, выбранных из металлов, металлоидов, оксидов металлов и солей металлов, которые смачиваются и, по меньшей мере частично, абсорбируются в жидком материале во время обработки во вращающемся барабане с образованием жидких сфер; при этом присутствует достаточное количество частиц вещества, предотвращающего слипание, с тем, чтобы любая часть жидкого материала, непокрытого частицами вещества, предотвращающего слипание, наталкивалась на дискретные неабсорбированные частицы вещества, предотвращающего слипание;

b) создают условия во время обработки во вращающемся барабане и вращают в барабане в течение достаточного времени для того, чтобы агент, образующий пустоты, выделился в виде газа и образовал центральное внутреннее пространство внутри жидких сфер, и для того, чтобы полученные таким образом жидкие сферы затвердели;

c) собирают сферы после того, как они отвердели в условиях, сохраняющих форму;

d) необязательно, обжигают полые сферы для начального выжигания органического связующего и затем спекают частицы вещества, предотвращающего слипание, с образованием шаблонных сфер.

18. Способ по п.9, в котором шаблонные сферы формируют путем создания предшественника, для чего получают смесь неорганического материала и порообразующего агента в формах шаблонных сфер, необязательно, сушат смесь и обжигают предшественник для активации порообразующего агента, где активацию порообразующего агента регулируют так, чтобы порообразующий агент активировался внутри заданного температурного интервала.

19. Способ по п.18, в котором дополнительно обжигают предшественник для активации порообразующего агента.

20. Способ по п.9, в котором при формировании шаблонных сфер:

a) доставляют частицы, включающие неорганический материал, ко входу в печь;

b) пропускают частицы через печь;

c) нагревают частицы по мере того, как частицы проходят через нагревающую часть печи для расплавления, по меньшей мере, внешней поверхности частиц, так чтобы большинство частиц стали практически сферическими;

d) охлаждают частицы по мере того, как частицы проходят через охлаждающую часть печи для предотвращения агломерации и образования шаблонных сфер.

21. Способ по п.9, в котором при формировании шаблонных сфер:

a) наносят покрытие на способные к растворению гранулы с помощью раствора, включающего неорганический материал;

b) сушат гранулы с тем, чтобы сформировать неорганическое покрытие на гранулах;

c) нагревают гранулы до первой температуры, где первая температура является достаточной для образования непрерывного неорганического покрытия, но не достаточной для разложения гранул;

d) растворяют все гранулы или их некоторую часть;

e) необязательно, удаляют растворенные гранулы из непрерывного неорганического покрытия и

f) необязательно, нагревают непрерывное неорганическое покрытие до второй температуры, которая является достаточной для формирования указанных шаблонных сфер.

22. Способ по п.9, в котором при формировании шаблонных сфер:

a) наносят покрытие на способные сгорать гранулы с помощью раствора, включающего неорганический материал;

b) сушат способные сгорать гранулы с тем, чтобы сформировать неорганическое покрытие на гранулах;

c) осуществляют регулируемый нагрев имеющих покрытие способных сгорать гранул так, чтобы способная сгорать гранула подвергалась регулируемому термолизу, оставляя нетронутой практически полую шаблонную сферу.

23. Способ расклинивания открытых подземных разрывов, в котором в указанный подземный пласт вводят состав, состоящий из проппанта по любому из пп.1-8 и носителя.

24. Способ обработки подземной продуктивной зоны, пробуренной буровой скважиной, в котором закачивают в указанную подземную продуктивную зону жидкость для обработки пласта, которая включает носитель, выбранный из жидкости, активированной жидкости, пены и газа, и проппант по любому из пп.1-8, диспергированный в нем, в результате чего указанные частицы осаждаются в ней.

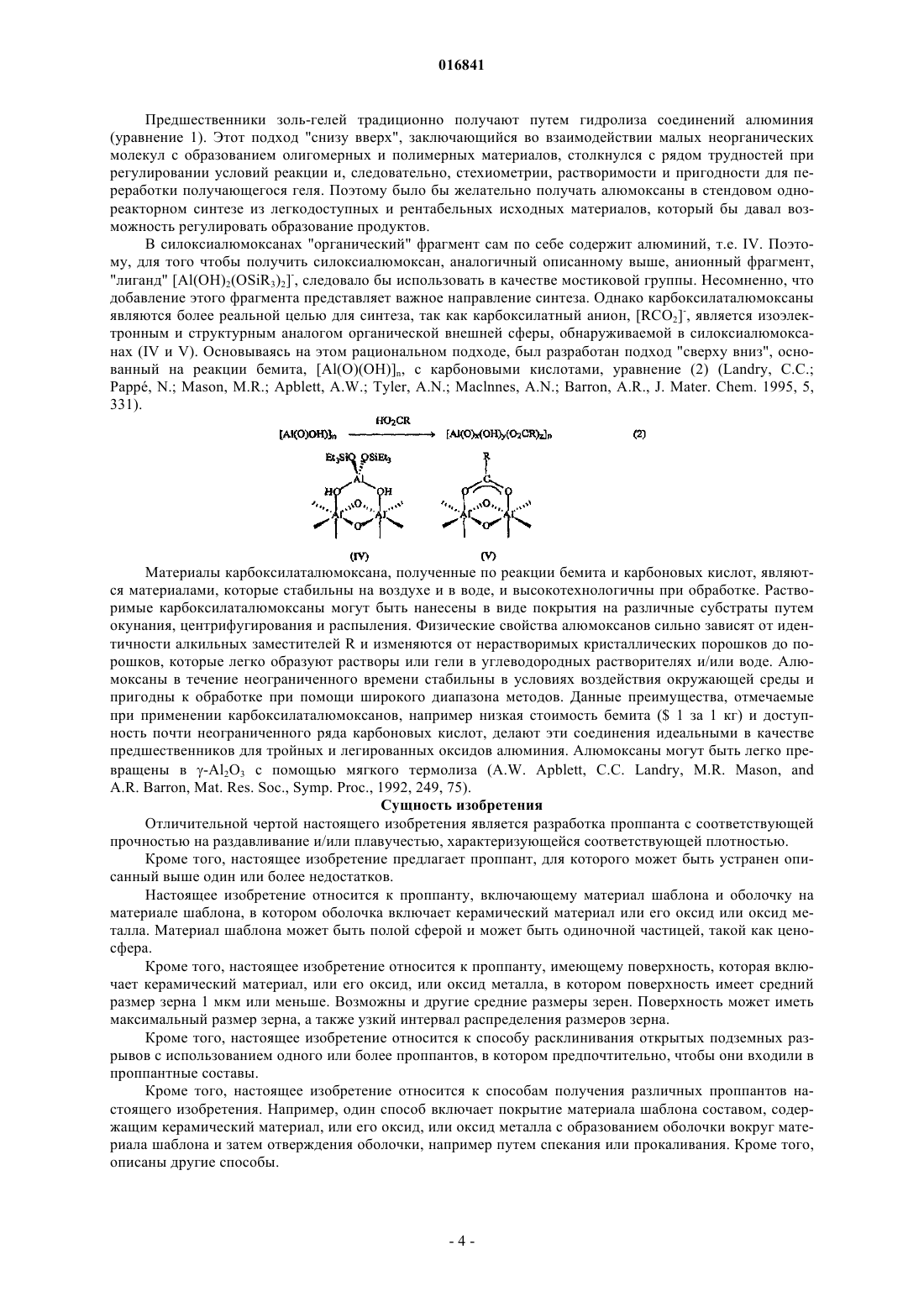

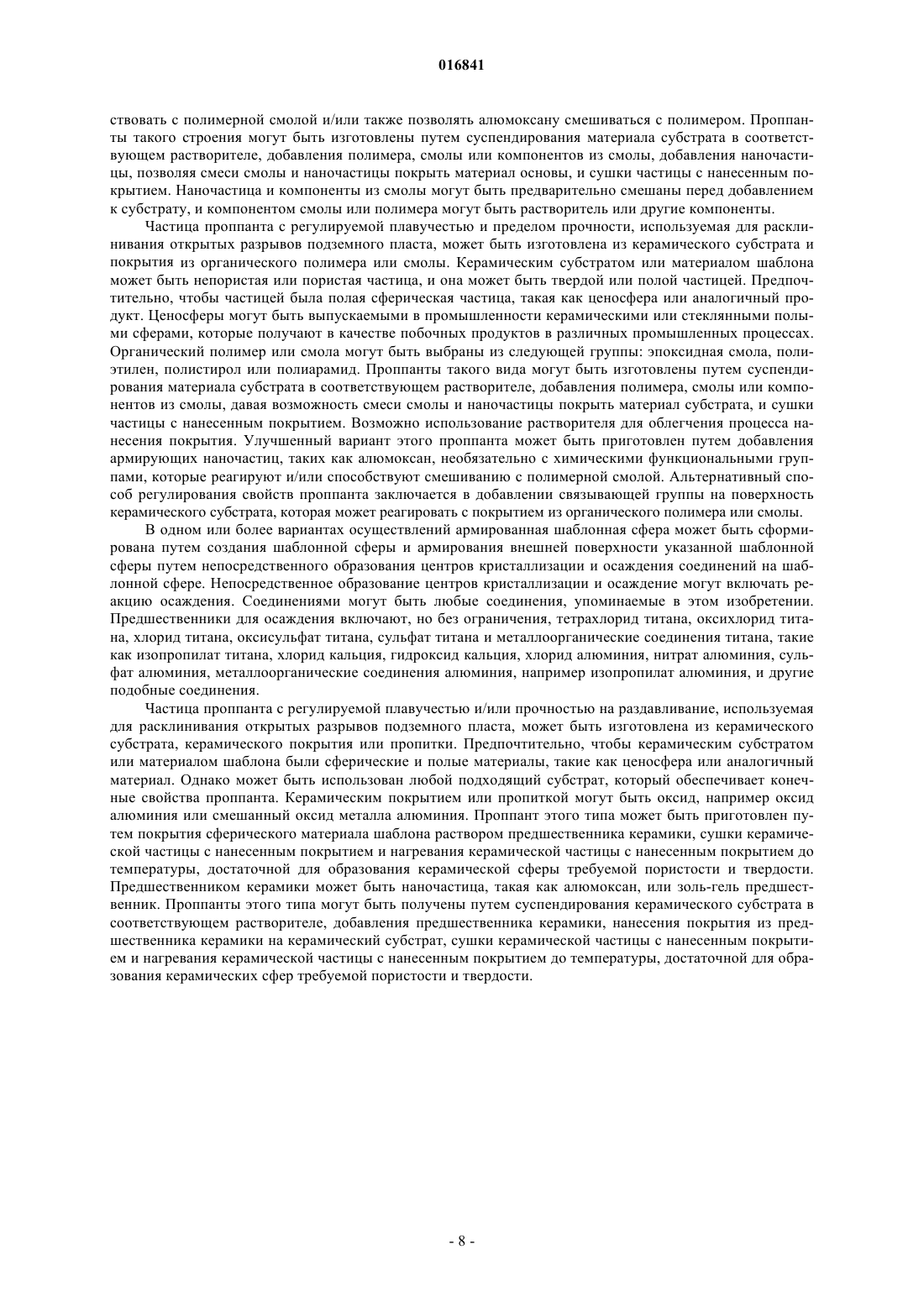

Текст