Способ удаления целевого газа из смеси газов с помощью адсорбции за счет термического перепада

Номер патента: 16546

Опубликовано: 30.05.2012

Авторы: Хершковитц Франк, Нортроп П.Скотт, Келли Брюс Т., Декман Гарри В.

Формула / Реферат

1. Способ селективного удаления компонента первого целевого газа из газовой смеси, содержащей указанный компонент первого целевого газа и компонент продукта, содержащего газ, и указанный способ включает:

a) использование установки разделения газов адсорбцией за счет термического перепада, содержащей по меньшей мере один контактор адсорбента при начальной температуре; где контактор адсорбента состоит из множества, по существу, параллельных открытых каналов и где поверхность канала по меньшей мере части указанных проточных каналов состоит из материала адсорбента, который имеет селективность для указанного компонента первого целевого газа в сравнении с указанным компонентом продукта, содержащего газ, больше чем 1;

b) пропускание указанной газовой смеси по меньшей мере через часть указанных проточных каналов, что приводит к адсорбции по меньшей мере части указанного компонента первого целевого газа из газовой смеси на указанный материал адсорбента, в результате чего получают поток первого продукта, содержащего газ, который имеет более низкий мол.% компонента первого целевого газа, чем указанная газовая смесь;

c) сбор указанного потока продукта, содержащего газ;

d) нагревание указанного по меньшей мере одного контактора адсорбента, имеющего указанный компонент первого целевого газа, адсорбированный на нем, с помощью теплопередающей текучей среды до эффективной температуры, что будет приводить к десорбции по меньшей мере части указанного компонента первого целевого газа из указанного материала адсорбента, в результате чего получают поток первого отходящего газа, который имеет более высокую концентрацию в мол.% компонента первого целевого газа, чем указанная газовая смесь;

e) сбор указанного потока первого отходящего газа и

f) охлаждение указанного по меньшей мере одного контактора адсорбента до начальной температуры;

где в контакторе адсорбента на стадии десорбции d) вызывают тепловую волну, создавая в результате температурный градиент тепловой волны, и этот контактор адсорбента имеет δТнт в интервале приблизительно от 0 до 50°C, где δТнт=H/h, где δТнт представляет собой разность температур теплопередачи, h равно коэффициенту теплопередачи и H представляет собой требуемую тепловую мощность.

2. Способ по п.1, где десорбцию проводят путем пропускания теплопередающей текучей среды при температуре эффективной десорбции через те же самые проточные каналы, что и указанную газовую смесь, в результате чего по меньшей мере часть компонента первого целевого газа десорбируется в указанную теплопередающую текучую среду.

3. Способ по п.2, где теплопередающая текучая среда состоит из пара.

4. Способ по п.1, где газовая смесь состоит из топочного газа и компонент первого целевого газа представляет собой CO2.

5. Способ по п.2, где газовая смесь состоит из топочного газа, компонент первого целевого газа представляет собой CO2 и по меньшей мере часть CO2 отделяют от теплопередающей текучей среды после десорбции.

6. Способ по п.1, где во время стадии охлаждения f) создают температурный градиент тепловой волны, и этот температурный градиент тепловой волны перемещается вдоль длины по меньшей мере одного контактора адсорбента.

7. Способ по п.1, где контактор адсорбента имеет менее чем приблизительно 20 об.% объема его открытых пор в порах больше чем 20 Å.

8. Способ по п.1, где материал адсорбента состоит из цеолита с 8-членными кольцами.

9. Способ по п.1, где газовая смесь также содержит компонент второго целевого газа, где после стадии e) и перед стадией f) способ включает стадии:

e1) нагревания указанного по меньшей мере одного контактора адсорбента, имеющего указанный компонент первого целевого газа и указанный компонент второго целевого газа, абсорбированные на нем, с помощью теплопередающей текучей среды до эффективной температуры, обеспечивающей десорбцию по меньшей мере части указанного компонента второго целевого газа из указанного материала адсорбента, в результате чего получается поток второго отходящего газа, который имеет более высокую концентрацию в мол.% указанного компонента второго целевого газа, чем указанная газовая смесь; и

e2) сбора указанного потока второго отходящего газа.

10. Способ по п.9, где указанный поток первого отходящего газа имеет более высокий мол.% указанного компонента первого целевого газа, чем указанный поток второго отходящего газа.

11. Способ по п.9, где указанный поток второго отходящего газа имеет более высокий мол.% указанного компонента второго целевого газа, чем указанный поток первого отходящего газа.

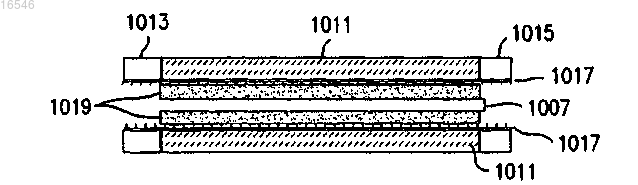

12. Способ по п.1, где множество, по существу, параллельных открытых проточных каналов разделено на первую часть проточных каналов и вторую часть проточных каналов, где указанные первая часть и вторая часть находятся в термическом взаимодействии друг с другом, но не в жидкостном взаимодействии; и указанную газовую смесь на стадии b) пропускают через указанную первую часть множества, по существу, параллельных открытых проточных каналов, имеющих поверхности канала, состоящие из указанного материала адсорбента; и указанную теплопередающую текучую среду на стадии d) пропускают через вторую часть множества, по существу, параллельных открытых проточных каналов.

13. Способ по п.12, где газовая смесь состоит из топочного газа и компонент первого целевого газа представляет собой CO2.

14. Способ по п.13, где топочный газ содержит N2 и указанный материал адсорбента имеет селективность для CO2 в сравнении с N2 больше чем 5.

15. Способ по п.12, где контактор адсорбента имеет менее чем 20% объема его открытых пор в порах больше чем 20 Å.

16. Способ по п.12, где адсорбент состоит из цеолита с 8-членными кольцами.

17. Способ по п.16, где цеолит выбран из DDR, Sigma-1 и ZSM-58.

18. Способ по п.1, где контактор адсорбента также включает второй набор проточных каналов, которые, по существу, не параллельны указанным, по существу, параллельным открытым проточным каналам, где указанная газовая смесь проходит через указанные, по существу, параллельные открытые проточные каналы, а указанная теплопередающая текучая среда проходит через указанный второй набор проточных каналов.

19. Способ по п.18, где направление потока указанной газовой смеси в указанных, по существу, параллельных открытых проточных каналах находится, по существу, под углом 90° к направлению потока указанной теплопередающей текучей среды в указанном втором наборе проточных каналов.

20. Способ по п.1, где указанный материал адсорбента расположен на внутренней поверхности указанных, по существу, параллельных открытых проточных каналов.

21. Способ по п.1, где указанный материал адсорбента расположен на внешней поверхности указанных, по существу, параллельных открытых проточных каналов.

22. Способ по п.1, где контактор адсорбента состоит из материала первого адсорбента и материала второго адсорбента, где указанный материал первого адсорбента имеет селективность больше чем 5 для указанного компонента первого целевого газа в сравнении с указанным компонентом продукта, содержащего газ, и указанный материал второго адсорбента имеет селективность больше чем 5 для указанного компонента второго целевого газа в сравнении с указанным компонентом продукта, содержащего газ.

23. Способ по п.9, где контактор адсорбента состоит из материала первого адсорбента и материала второго адсорбента, где указанный материал первого адсорбента имеет селективность больше чем 5 для указанного компонента первого целевого газа в сравнении с указанным компонентом продукта, содержащего газ, и указанный материал второго адсорбента имеет селективность больше чем 5 для указанного компонента второго целевого газа в сравнении с указанным компонентом продукта, содержащего газ.

24. Способ по п.1, где газовая смесь состоит из топочного газа и компонент первого целевого газа выбран из группы, включающей воду, CO2, SOx и NOx.

25. Способ по п.24, где компонент продукта, содержащего газ, представляет собой N2.

26. Способ по п.25, где материал адсорбента имеет селективность больше чем 5 для указанного компонента целевого газа в сравнении с указанным компонентом продукта, содержащего газ.

27. Способ по п.1, где тепловая волна во время десорбции перемещается через контактор адсорбента противотоком к направлению, в котором газовая смесь протекала через контактор адсорбента.

28. Способ по п.1, где тепловая волна во время десорбции перемещается через контактор адсорбента прямотоком к направлению, в котором газовая смесь протекала через контактор адсорбента.

29. Способ по п.1, где контактор адсорбента имеет δТнт в интервале приблизительно от 0 до 10°C.

30. Способ по п.4, где поток первого отходящего газа имеет концентрацию CO2 по меньшей мере 80 мол.%.

31. Способ по п.1, где газовая смесь состоит из природного газа, компонент первого целевого газа представляет собой CO2 и компонент продукта, содержащего газ, представляет собой CH4; где поток продукта, содержащего газ, содержит по меньшей мере 80 мол.% CH4, присутствующего в газовой смеси.

32. Способ по п.1, где в контакторе адсорбента существует локальное отношение tзадержки/tповышения больше чем 2.

33. Способ по п.1, где по меньшей мере часть стадии b) и по меньшей мере часть стадии f) проходят одновременно в указанном контакторе адсорбента.

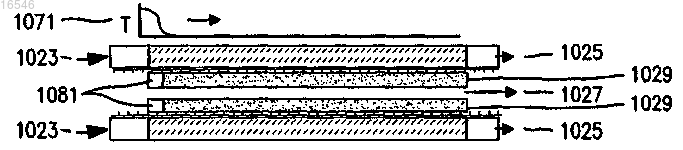

34. Способ по п.1, в котором дополнительно

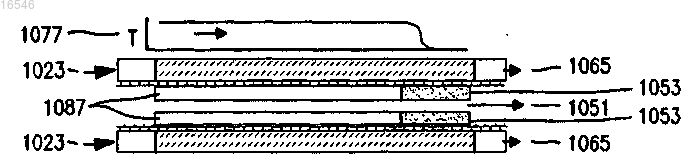

указанная установка адсорбции за счет температурного перепада содержит, по меньшей мере, первый контактор адсорбента и второй контактор адсорбента, где газовая смесь проходит через первый набор, по существу, параллельных каналов, расположенных в указанном первом контакторе адсорбента, от входа технологического газа указанного первого контактора адсорбента к выходу технологического газа указанного первого контактора адсорбента, из которого отбирают выходящий поток продуктов первого контактора адсорбента; и

по меньшей мере часть выходящего потока продуктов первого контактора адсорбента проходит через второй набор, по существу, параллельных каналов, расположенных в указанном втором контакторе адсорбента, от входа технологического газа указанного второго контактора адсорбента к выходу технологического газа указанного второго контактора адсорбента, из которого отбирают выходящий поток продуктов второго контактора адсорбента; и где

теплопередающая текучая среда проходит через третий набор проточных каналов, расположенных в указанном первом контакторе адсорбента, и этот указанный третий набор проточных каналов находится в термическом взаимодействии, но не в жидкостном взаимодействии, с указанным первым набором, по существу, параллельных каналов, от входа теплопередающей текучей среды указанного первого контактора адсорбента к выходу теплопередающей текучей среды указанного первого контактора адсорбента, где отбирают выходящий поток теплопередающей текучей среды первого контактора адсорбента; и

по меньшей мере часть указанного выходящего потока теплопередающей текучей среды первого контактора адсорбента проходит через четвертый набор каналов, расположенных в указанном втором контакторе адсорбента, и этот указанный четвертый набор проточных каналов находится в термическом взаимодействии, но не в жидкостном взаимодействии, с указанным вторым набором, по существу, параллельных каналов, от входа теплопередающей текучей среды указанного второго контактора адсорбента до выхода теплопередающей текучей среды указанного второго контактора адсорбента, где отбирают выходящий поток теплопередающей текучей среды второго контактора адсорбента; и где

движение выходящего потока продуктов первого контактора адсорбента из первого контактора адсорбента во второй контактор адсорбента происходит, по существу, прямотоком с движением выходящего потока теплопередающей текучей среды первого контактора адсорбента из первого контактора адсорбента во второй контактор адсорбента.

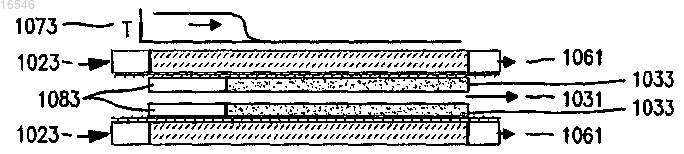

35. Способ по п.1, в котором дополнительно

указанная установка адсорбции за счет температурного перепада содержит, по меньшей мере, первый контактор адсорбента и второй контактор адсорбента, где газовая смесь проходит через первый набор, по существу, параллельных каналов, расположенных в указанном первом контакторе адсорбента, от входа технологического газа указанного первого контактора адсорбента к выходу технологического газа указанного первого контактора адсорбента, из которого отбирают выходящий поток продуктов первого контактора адсорбента; и

по меньшей мере часть выходящего потока продуктов первого контактора адсорбента проходит через второй набор, по существу, параллельных каналов, расположенных в указанном втором контакторе адсорбента, от входа технологического газа указанного второго контактора адсорбента к выходу технологического газа указанного второго контактора адсорбента, из которого отбирают выходящий поток продуктов второго контактора адсорбента; и где

теплопередающая текучая среда проходит через третий набор проточных каналов, расположенных в указанном втором контакторе адсорбента, и этот указанный третий набор проточных каналов находится в термическом взаимодействии, но не в жидкостном взаимодействии, с указанным вторым набором, по существу, параллельных каналов, от входа теплопередающей текучей среды указанного второго контактора адсорбента к выходу теплопередающей текучей среды указанного второго контактора адсорбента, где отбирают выходящий поток теплопередающей текучей среды второго контактора адсорбента; и

по меньшей мере часть указанного выходящего потока теплопередающей текучей среды второго контактора адсорбента проходит через четвертый набор каналов, расположенных в указанном первом контакторе адсорбента, и этот указанный четвертый набор проточных каналов находится в термическом взаимодействии, но не в жидкостном взаимодействии, с указанным первым набором, по существу, параллельных каналов, от входа теплопередающей текучей среды указанного первого контактора адсорбента до выхода теплопередающей текучей среды указанного первого контактора адсорбента, где отбирают выходящий поток теплопередающей текучей среды первого контактора адсорбента; и где

движение выходящего потока продуктов первого контактора адсорбента из первого контактора адсорбента во второй контактор адсорбента происходит, по существу, противотоком с движением выходящего потока теплопередающей текучей среды второго контактора адсорбента из второго контактора адсорбента в первый контактор адсорбента.

Текст