Способы заполнения фильтра гравием

Номер патента: 16500

Опубликовано: 30.05.2012

Авторы: Хекер Майкл Т., Йех Чарльз С., Хэберл Дэвид К., Бэрри Майкл Д., Лонг Тед А.

Формула / Реферат

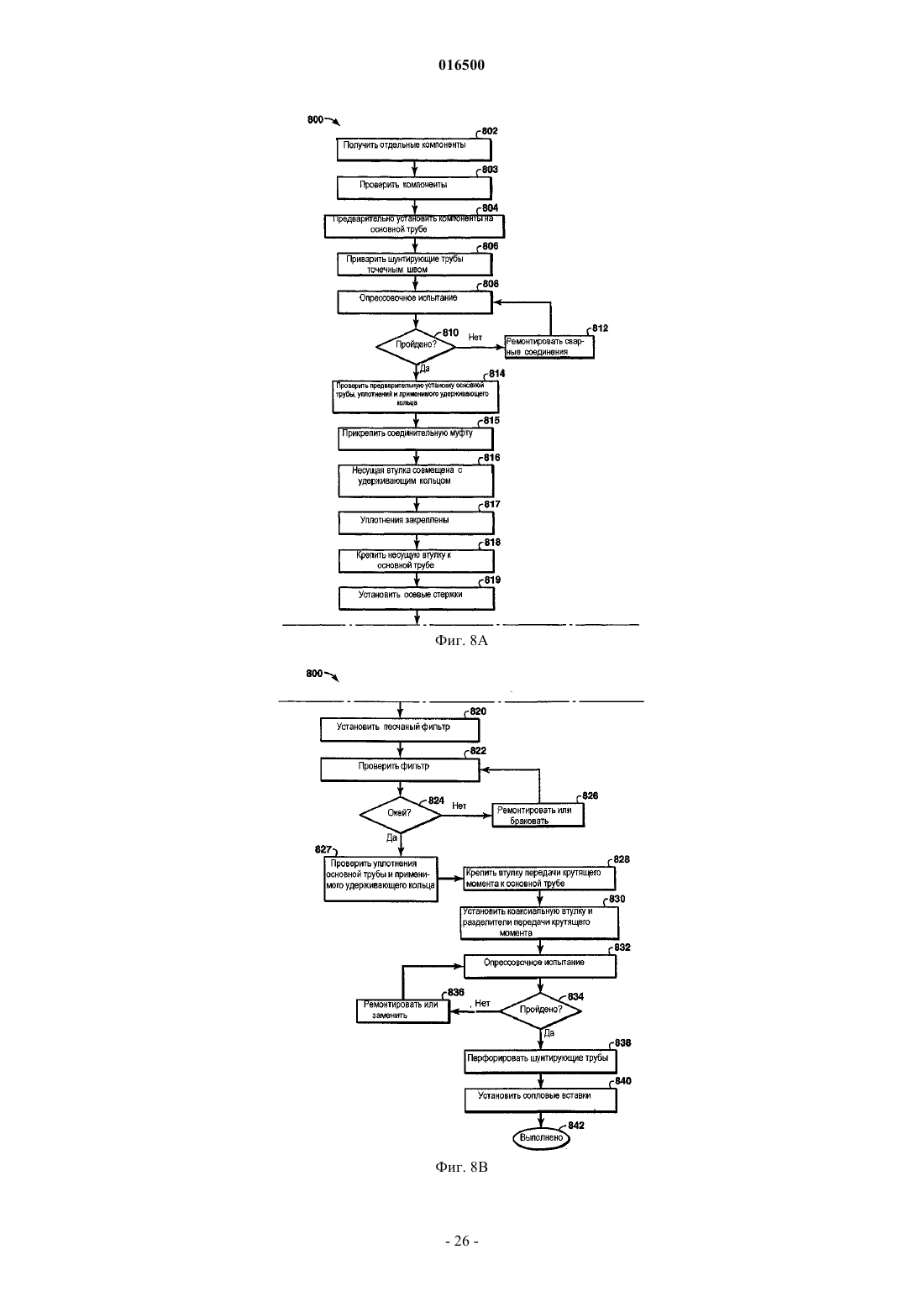

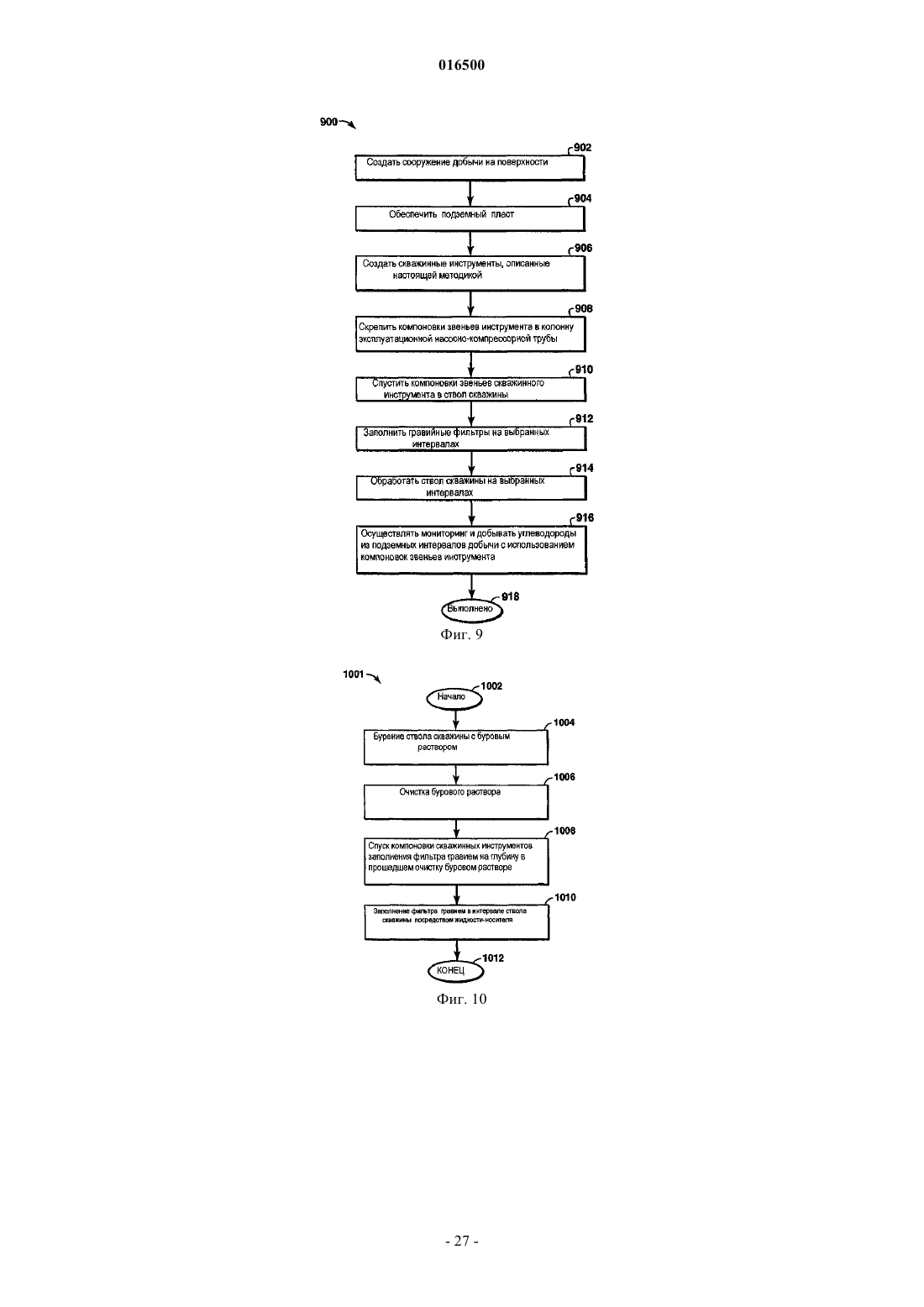

1. Способ добычи углеводородов из подземного пласта, в котором осуществляют

бурение ствола скважины через подземный пласт с использованием бурового раствора;

очистку бурового раствора;

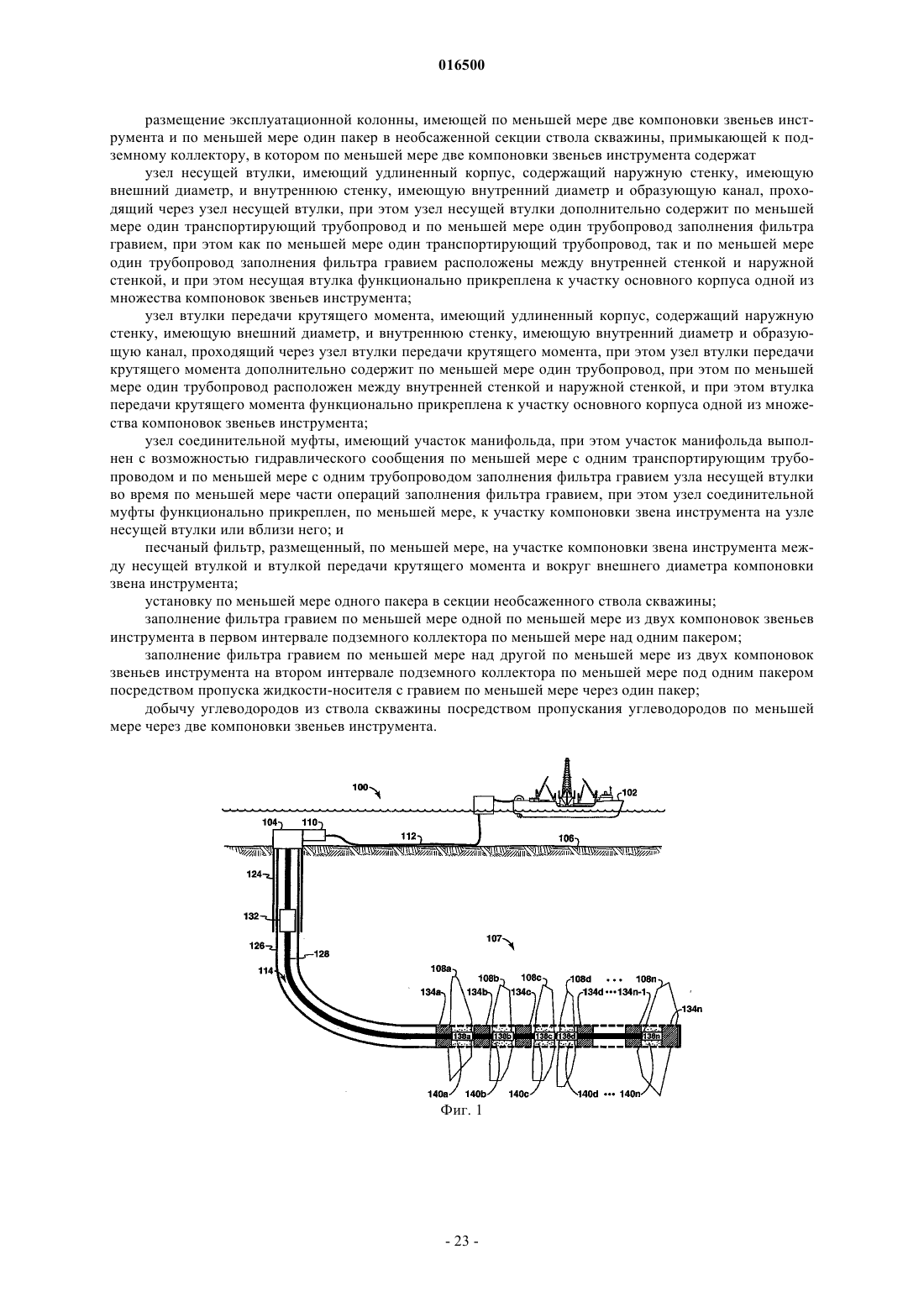

спуск эксплуатационной колонны на глубину в ствол скважины с очищенным буровым раствором, при этом эксплуатационная колонна включает в себя множество компоновок звеньев инструмента, при этом по меньшей мере одна компоновка звена инструмента, расположенная в очищенном буровом растворе, содержит

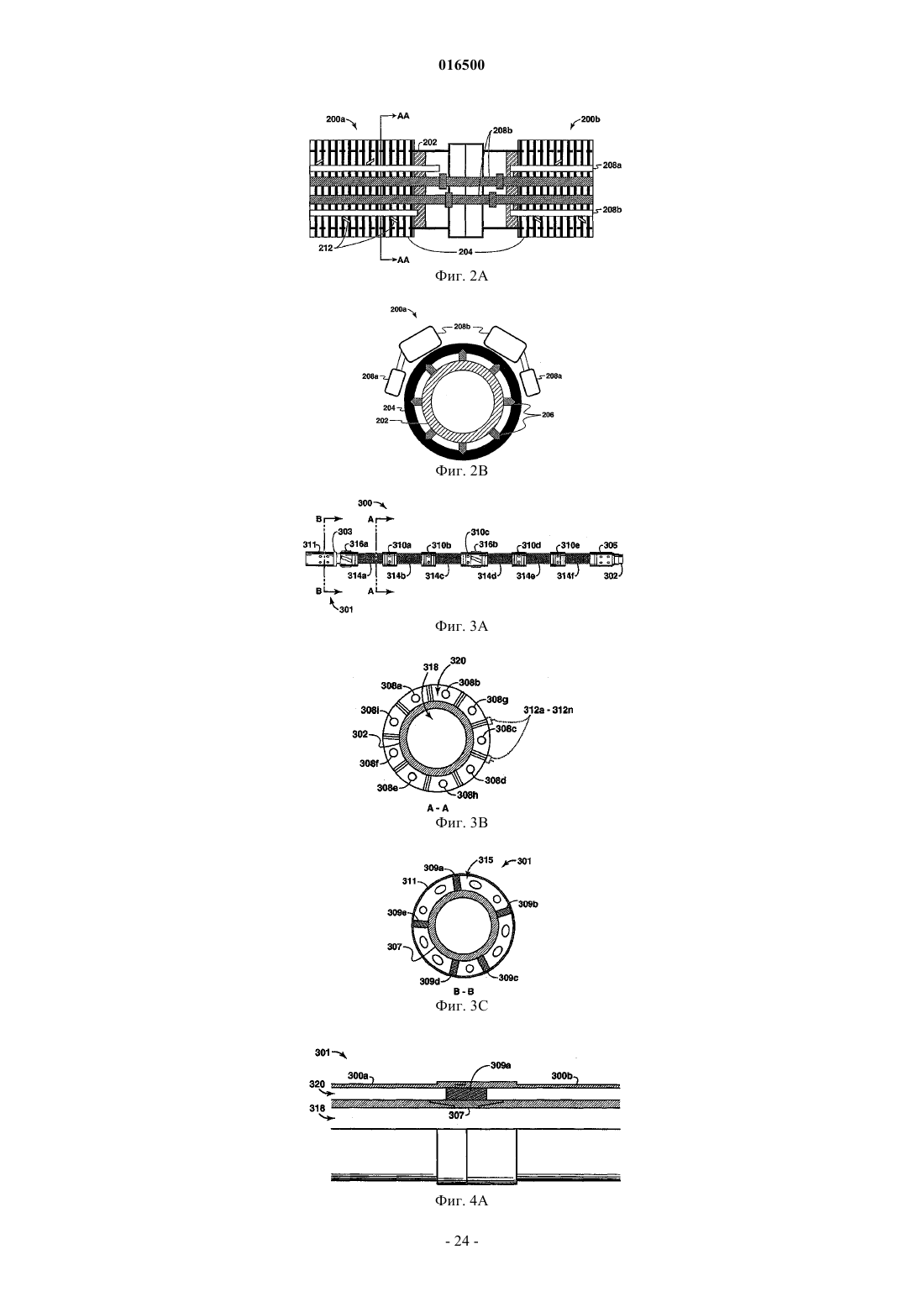

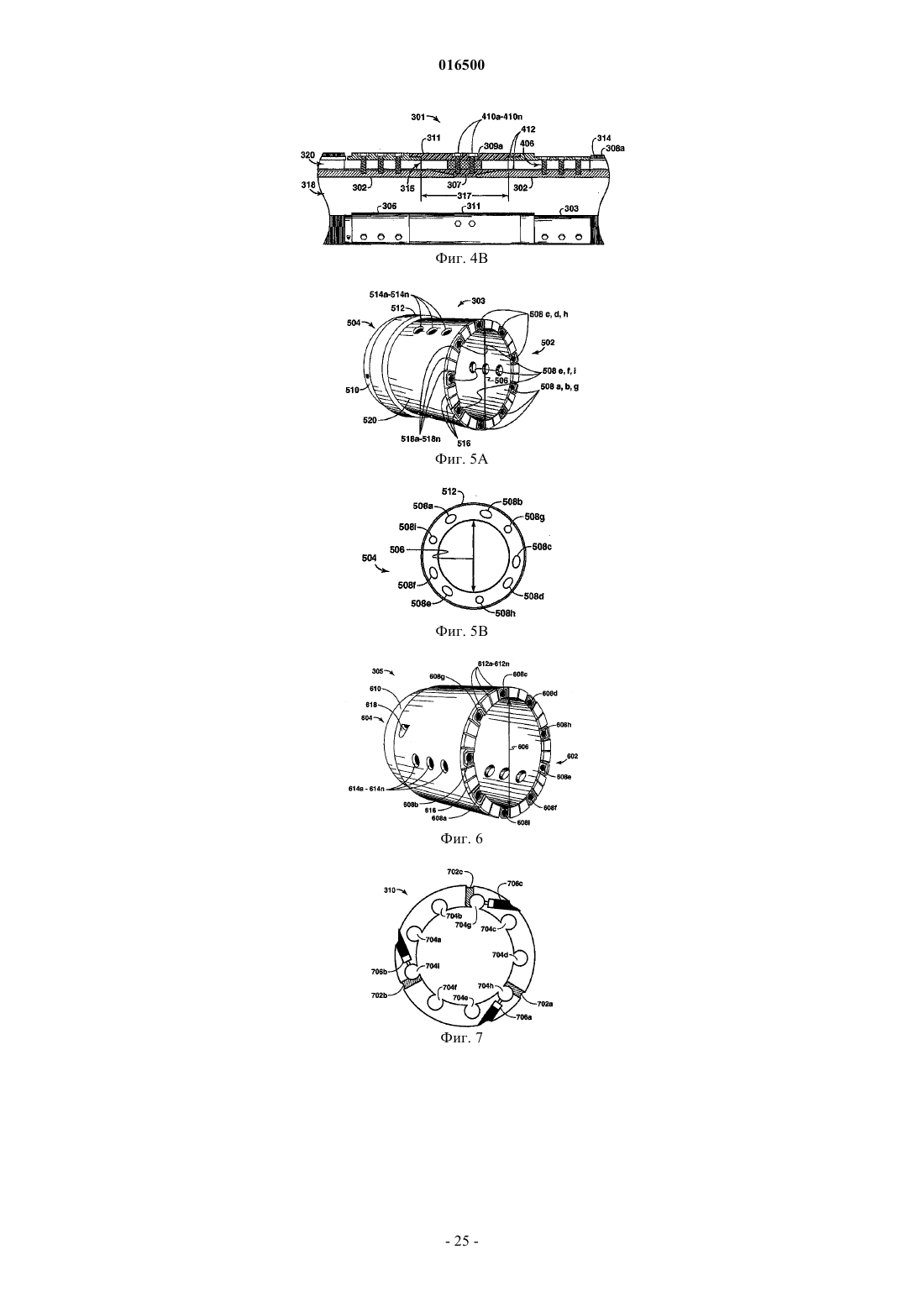

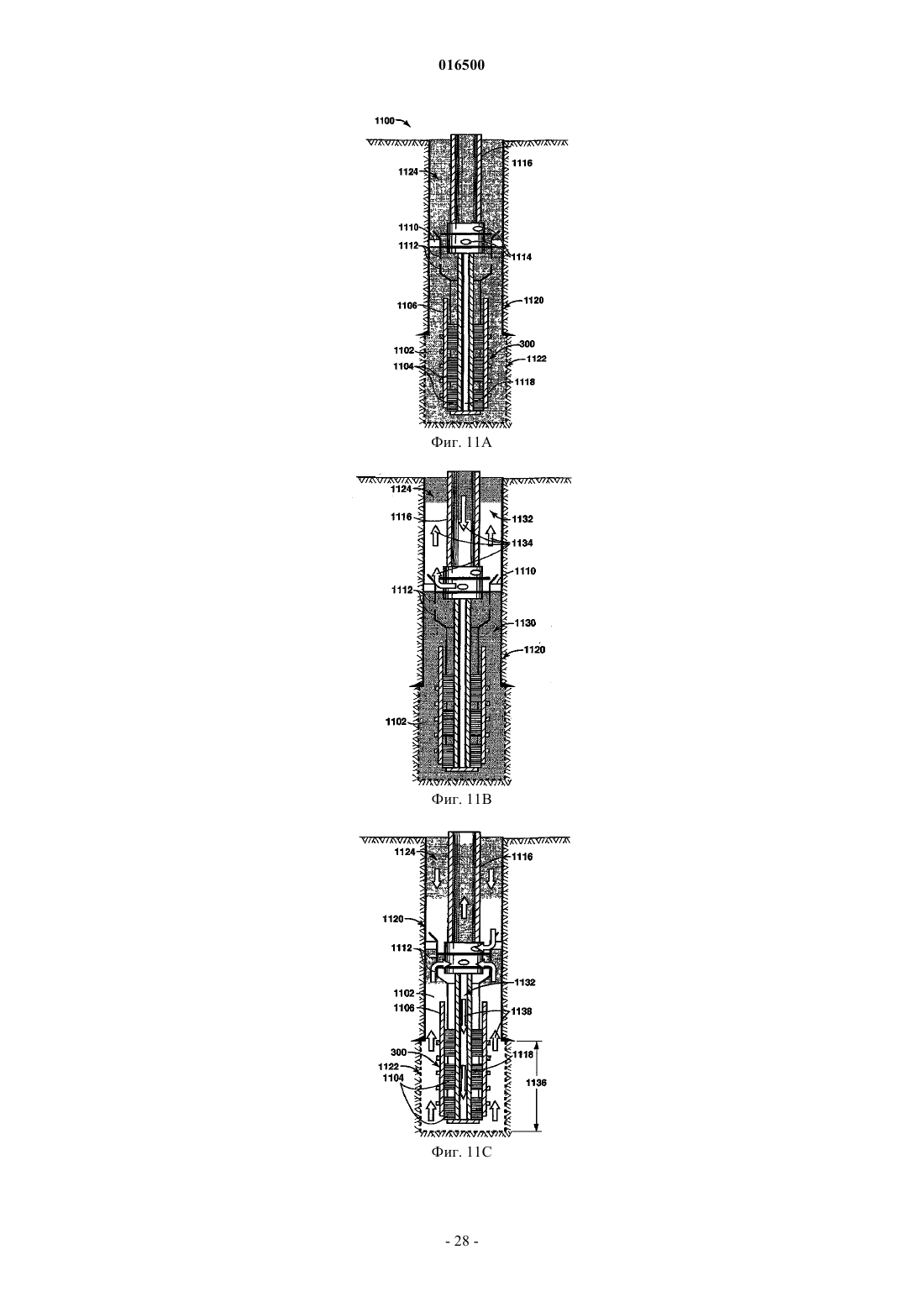

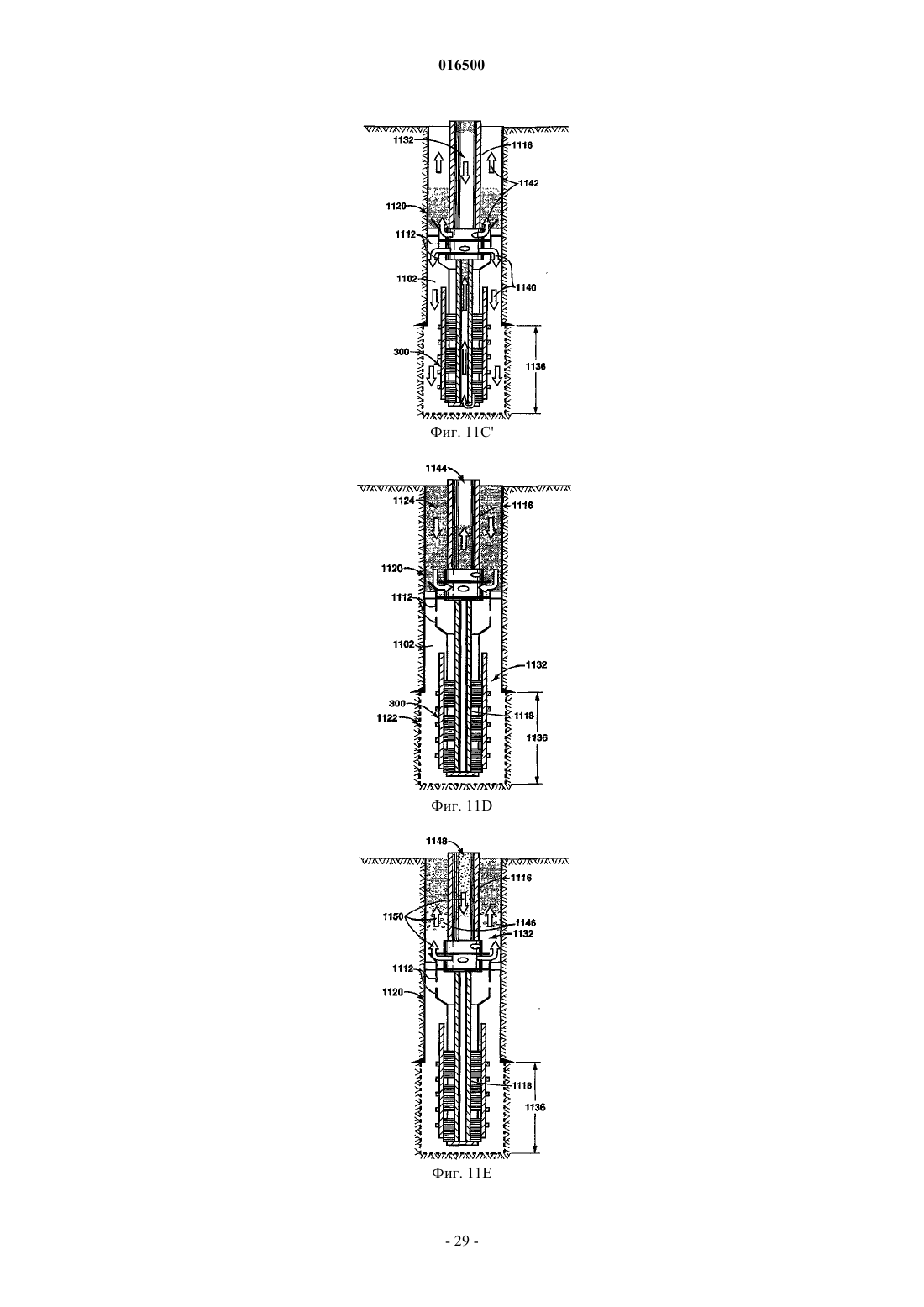

узел несущей втулки, имеющий удлиненный корпус, содержащий наружную стенку, имеющую внешний диаметр, и внутреннюю стенку, имеющую внутренний диаметр и образующую канал, проходящий через узел несущей втулки, при этом узел несущей втулки дополнительно включает в себя по меньшей мере один транспортирующий трубопровод и по меньшей мере один трубопровод заполнения фильтра гравием, при этом как по меньшей мере один транспортирующий трубопровод, так и по меньшей мере один трубопровод заполнения фильтра гравием расположены между внутренней стенкой и наружной стенкой, и при этом несущая втулка функционально прикреплена к участку основного корпуса одной из множества компоновок звеньев инструмента;

узел втулки передачи крутящего момента, имеющий удлиненный корпус, содержащий наружную стенку, имеющую внешний диаметр, и внутреннюю стенку, имеющую внутренний диаметр и образующую канал, проходящий через узел втулки передачи крутящего момента, при этом узел втулки передачи крутящего момента дополнительно включает в себя по меньшей мере один трубопровод, при этом по меньшей мере один трубопровод расположен между внутренней стенкой и наружной стенкой, и при этом втулка передачи крутящего момента функционально прикреплена к участку основного корпуса одной из множества компоновок звеньев инструмента;

узел соединительной муфты, имеющий участок манифольда, при этом участок манифольда выполнен с возможностью гидравлического сообщения по меньшей мере с одним транспортирующим трубопроводом и по меньшей мере с одним трубопроводом заполнения фильтра гравием узла несущей втулки во время по меньшей мере части операций заполнения фильтра гравием, при этом узел соединительной муфты функционально прикреплен, по меньшей мере, к участку компоновки звена инструмента на узле несущей втулки или вблизи него; и

песчаный фильтр, расположенный вдоль, по меньшей мере, участка компоновки звена инструмента между несущей втулкой и втулкой передачи крутящего момента и вокруг внешнего диаметра компоновки звена инструмента; и

заполнение фильтра гравием в интервале ствола скважины посредством жидкости-носителя.

2. Способ по п.1, в котором дополнительно осуществляют вытеснение бурового раствора жидкостью-носителем после спуска эксплуатационной колонны.

3. Способ по п.2, в котором вытеснение осуществляют прямой или обратной циркуляцией.

4. Способ по п.1, в котором буровой раствор является одним из следующего: текучей средой на масляной основе, содержащей большое количество твердых частиц, текучей средой на неводной основе, содержащей большое количество твердых частиц, и текучей средой на водной основе, содержащей большое количество твердых частиц.

5. Способ по п.1, в котором жидкостью-носителем является буровой раствор.

6. Способ по п.5, в котором очисткой бурового раствора удаляют твердые частицы больше приблизительно одной трети размера отверстия песчаного фильтра.

7. Способ по п.1, в котором жидкость-носитель выбирают имеющей предпочтительную реологию для эффективного вытеснения прошедшей очистку текучей среды и жидкость-носитель является одним из следующего: текучей средой, загущенной полимером гидроксиэтилцеллюлозы, полимером ксантана, вязкоупругим поверхностно-активным веществом и любой их комбинацией.

8. Способ по п.1, в котором длина участка манифольда составляет по меньшей мере около 12-16 дюймов (305-406 мм).

9. Способ по п.1 с компоновкой звена инструмента, дополнительно содержащей выходные сопла с разносом около шести футов (1,8 м) друг от друга по длине компоновки звена инструмента.

10. Способ по п.1, в котором по меньшей мере одну из множества компоновок звеньев инструмента функционально соединяют с эксплуатационным инструментом, выбранным из группы, состоящей из пакера, устройства контроля притока, шунтированной неперфорированной трубы, скважинного инструмента с элементами искусственного интеллекта, узла сдвоенного пакера, скользящей втулки, перепускного инструмента и устройства развязки прохождения потока.

11. Способ по п.1, в котором песчаный фильтр является по меньшей мере одним из следующего: щелевыми трубами хвостовика, автономными фильтрами/автономными противопесчаными фильтрами, фильтрами с заранее выполненной набивкой, фильтрами с проволочной обмоткой, мембранными фильтрами, спеченными металлическими фильтрами, раздвижными фильтрами и фильтрами из проволочной сетки.

12. Способ по п.1, в котором длина интервала составляет по меньшей мере около четырех тысяч футов (1220 м).

13. Способ по п.1, в котором компоновку звена инструмента выполняют с возможностью выдерживания давления трения по меньшей мере около шести тысяч фунтов на квадратный дюйм (420 кг/см2) .

14. Способ по п.1, в котором участок основного корпуса компоновки звена инструмента включает в себя основную трубу, имеющую внешний диаметр, и разнос между песчаным фильтром и основной трубой составляет от около 18 до около 22 мм.

15. Способ по п.14, в котором используют промывочную трубу, установленную внутри основной трубы, при этом промежуток между промывочной трубой и основной трубой составляет от около 6 до около 16 мм.

16. Способ по п.14, в котором дополнительно используют шунтирующие трубы круглого сечения, проходящие вдоль оси основной трубы по участку основного корпуса компоновки звена инструмента, при этом шунтирующие трубы являются, по существу, непрерывными на отрезке длины компоновки звена инструмента от несущей втулки до втулки передачи крутящего момента.

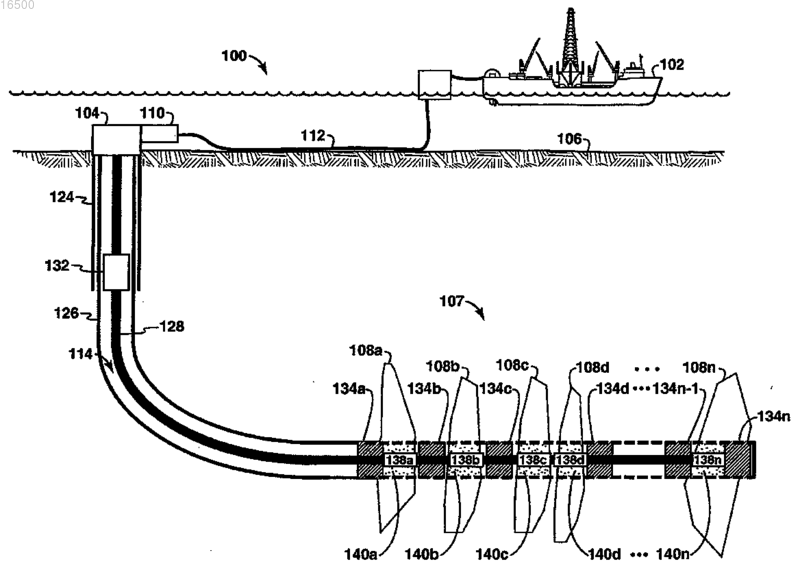

17. Способ добычи углеводородов из скважины, в котором осуществляют

размещение эксплуатационной колонны, имеющей по меньшей мере две компоновки звеньев инструмента и по меньшей мере один пакер в необсаженной секции ствола скважины, примыкающей к подземному коллектору, в котором по меньшей мере две компоновки звеньев инструмента содержат

узел несущей втулки, имеющий удлиненный корпус, содержащий наружную стенку, имеющую внешний диаметр, и внутреннюю стенку, имеющую внутренний диаметр и образующую канал, проходящий через узел несущей втулки, при этом узел несущей втулки дополнительно содержит по меньшей мере один транспортирующий трубопровод и по меньшей мере один трубопровод заполнения фильтра гравием, при этом как по меньшей мере один транспортирующий трубопровод, так и по меньшей мере один трубопровод заполнения фильтра гравием расположены между внутренней стенкой и наружной стенкой, и при этом несущая втулка функционально прикреплена к участку основного корпуса одной из множества компоновок звеньев инструмента;

узел втулки передачи крутящего момента, имеющий удлиненный корпус, содержащий наружную стенку, имеющую внешний диаметр, и внутреннюю стенку, имеющую внутренний диаметр и образующую канал, проходящий через узел втулки передачи крутящего момента, при этом узел втулки передачи крутящего момента дополнительно содержит по меньшей мере один трубопровод, при этом по меньшей мере один трубопровод расположен между внутренней стенкой и наружной стенкой, и при этом втулка передачи крутящего момента функционально прикреплена к участку основного корпуса одной из множества компоновок звеньев инструмента;

узел соединительной муфты, имеющий участок манифольда, при этом участок манифольда выполнен с возможностью гидравлического сообщения по меньшей мере с одним транспортирующим трубопроводом и по меньшей мере с одним трубопроводом заполнения фильтра гравием узла несущей втулки во время по меньшей мере части операций заполнения фильтра гравием, при этом узел соединительной муфты функционально прикреплен, по меньшей мере, к участку компоновки звена инструмента на узле несущей втулки или вблизи него; и

песчаный фильтр, размещенный, по меньшей мере, на участке компоновки звена инструмента между несущей втулкой и втулкой передачи крутящего момента и вокруг внешнего диаметра компоновки звена инструмента;

установку по меньшей мере одного пакера в секции необсаженного ствола скважины;

заполнение фильтра гравием по меньшей мере одной по меньшей мере из двух компоновок звеньев инструмента в первом интервале подземного коллектора по меньшей мере над одним пакером;

заполнение фильтра гравием по меньшей мере над другой по меньшей мере из двух компоновок звеньев инструмента на втором интервале подземного коллектора по меньшей мере под одним пакером посредством пропуска жидкости-носителя с гравием по меньшей мере через один пакер;

добычу углеводородов из ствола скважины посредством пропускания углеводородов по меньшей мере через две компоновки звеньев инструмента.

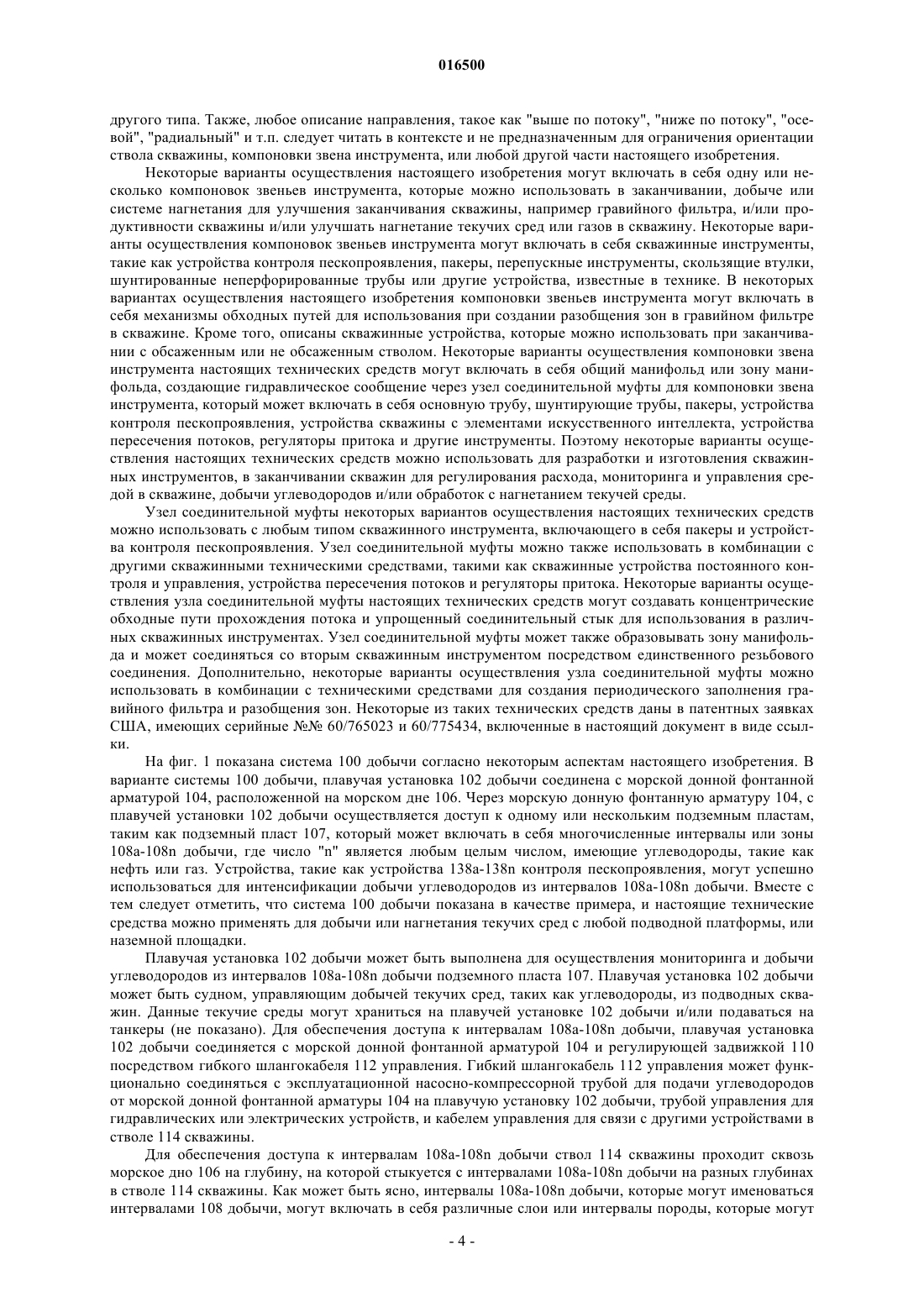

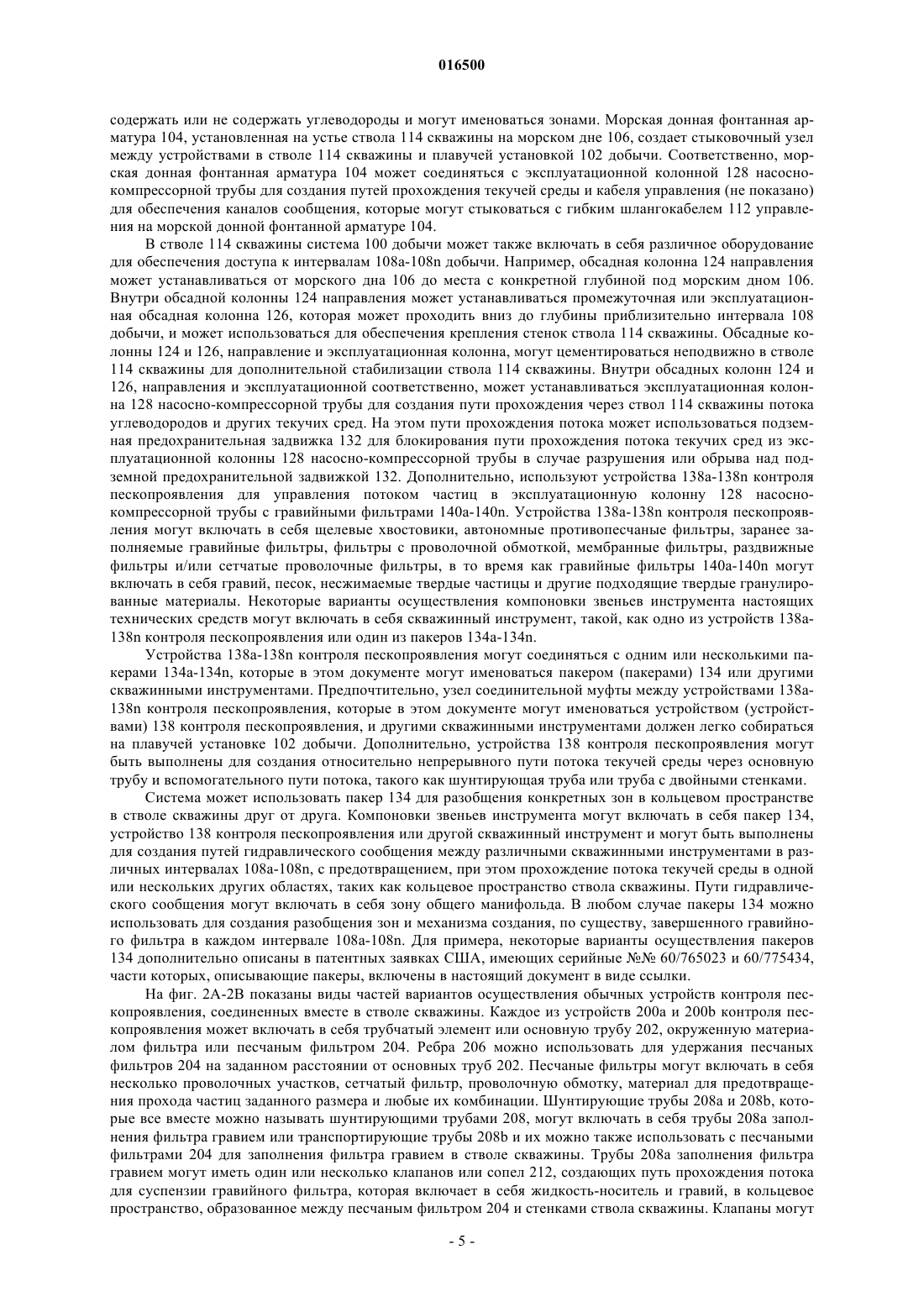

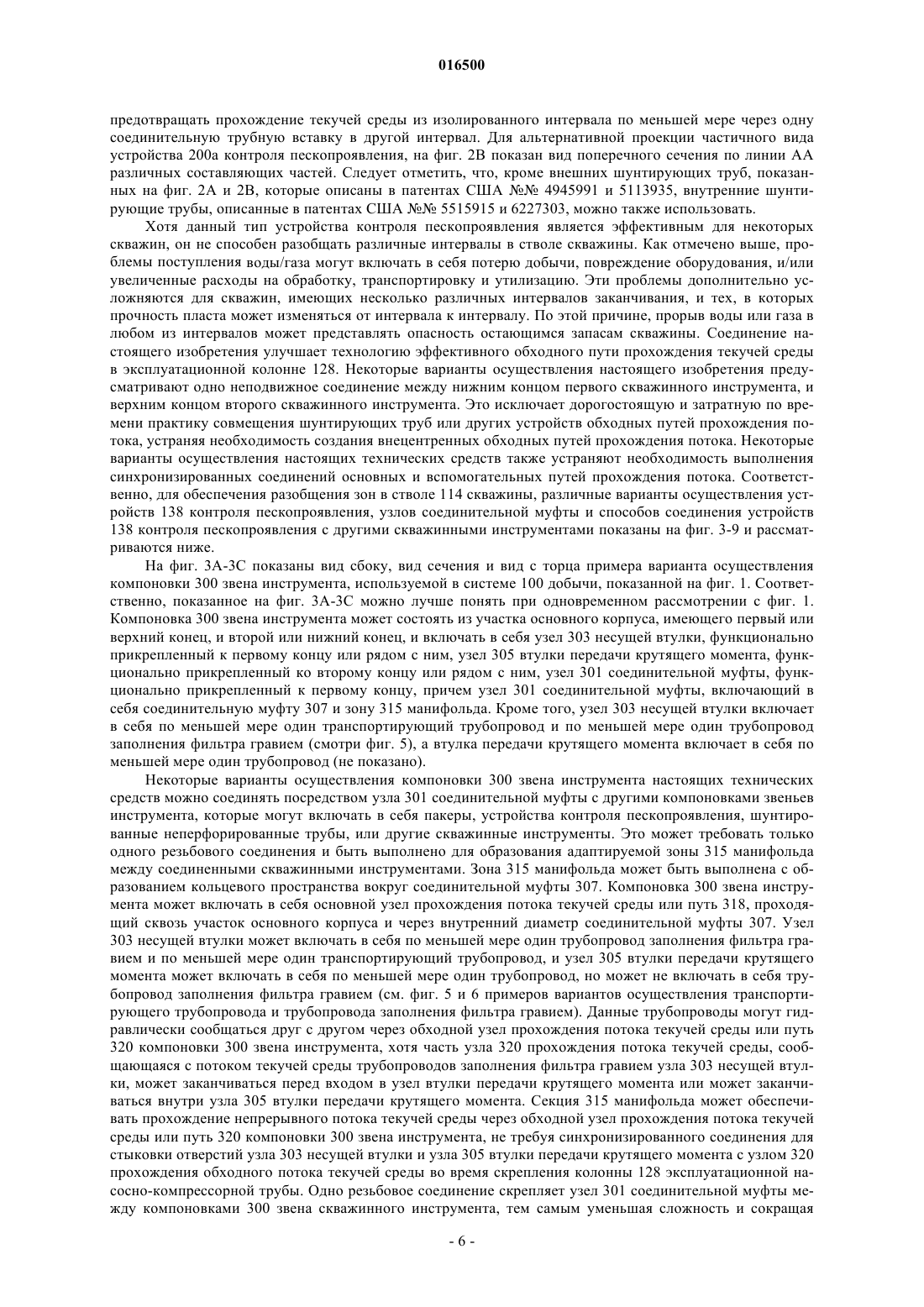

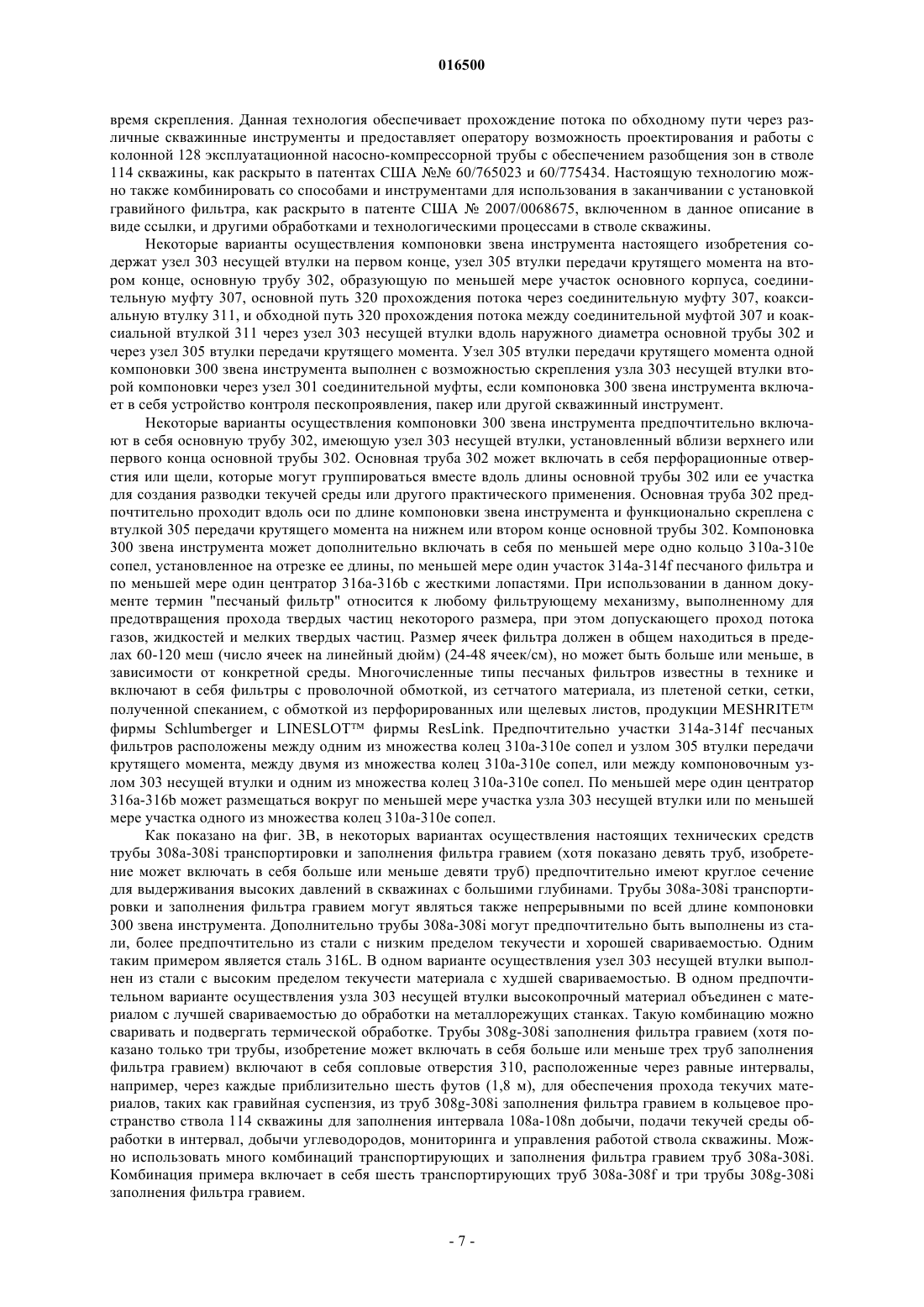

Текст