Система и способ для гидравлического разрыва подземного пласта

Формула / Реферат

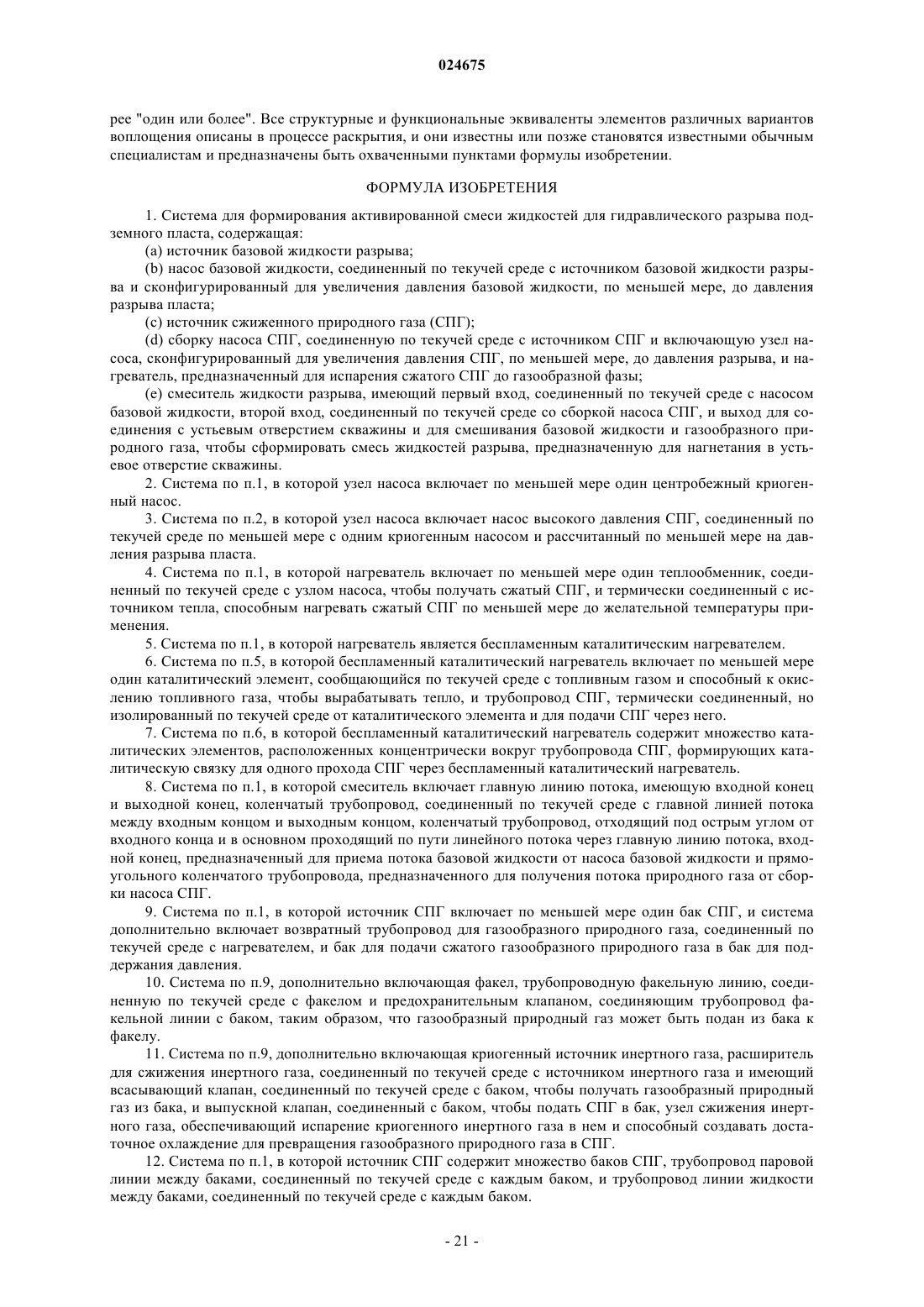

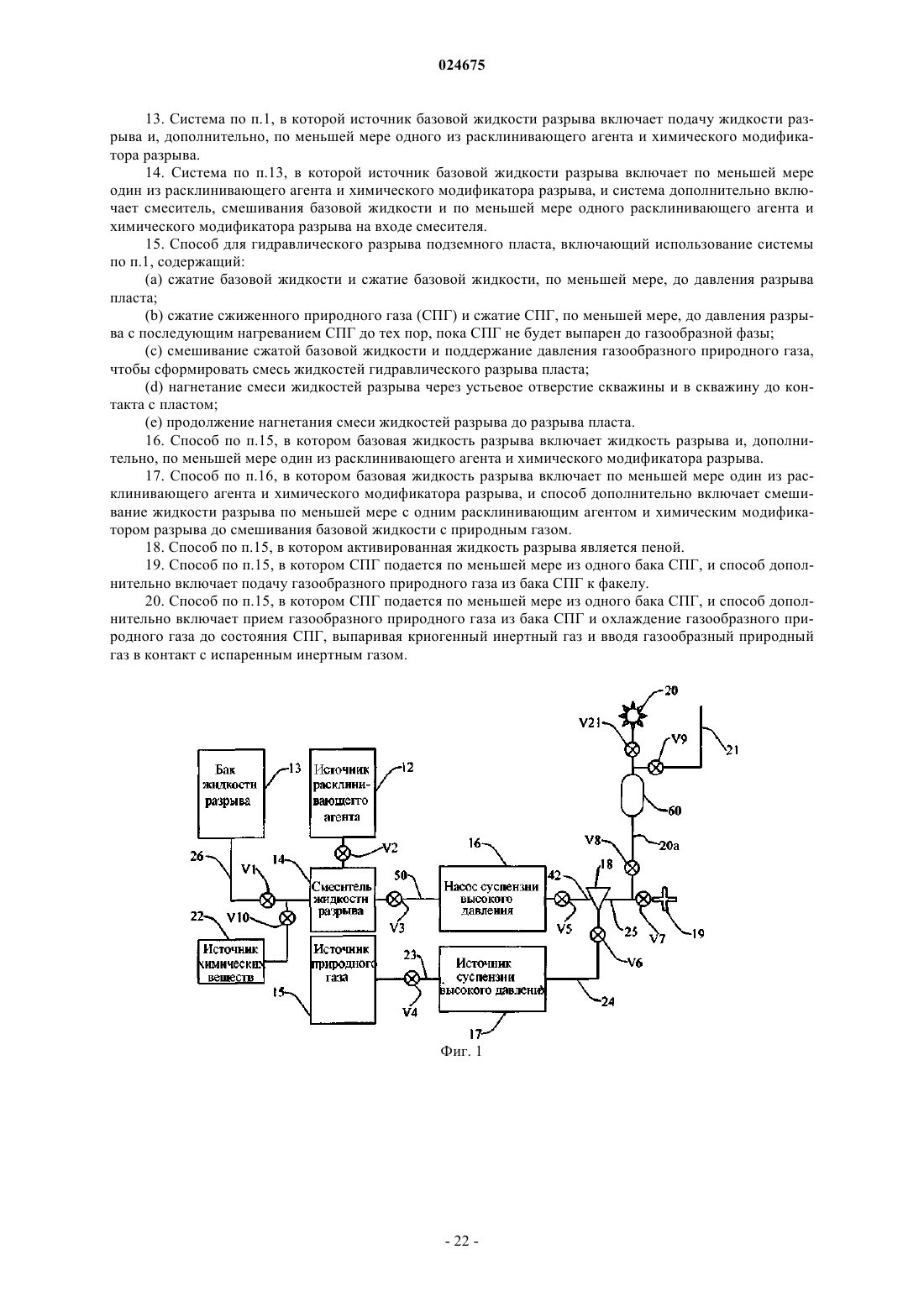

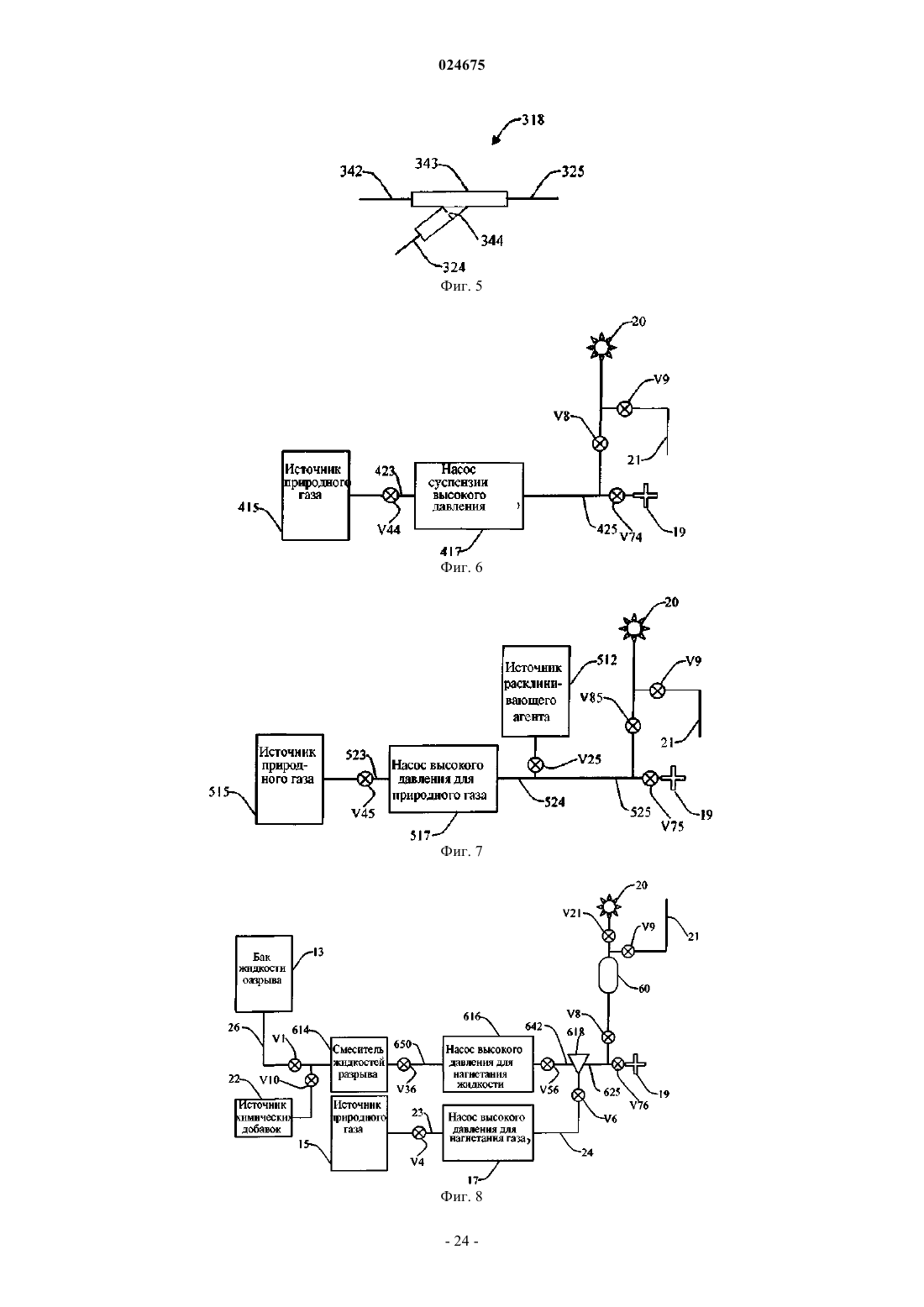

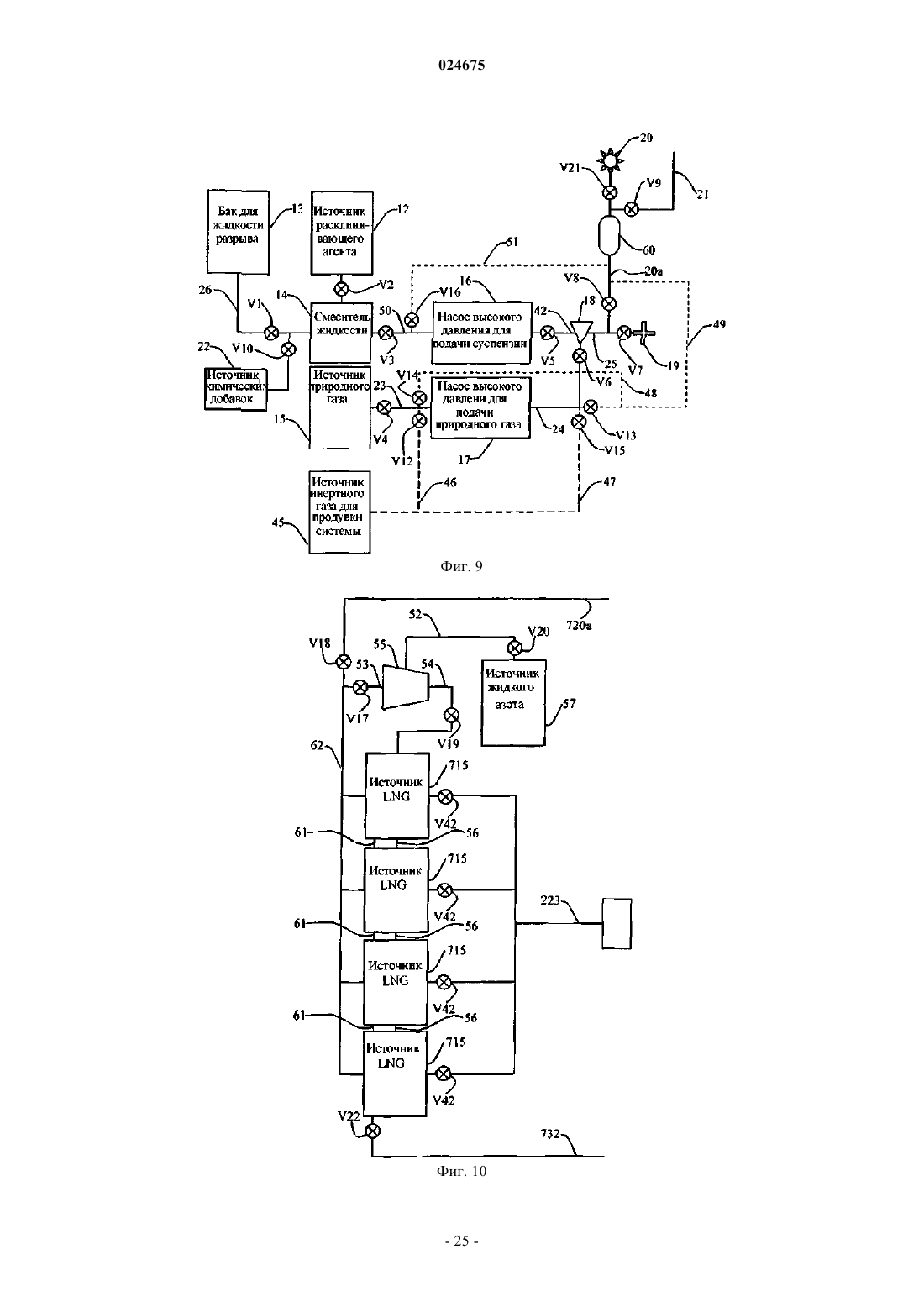

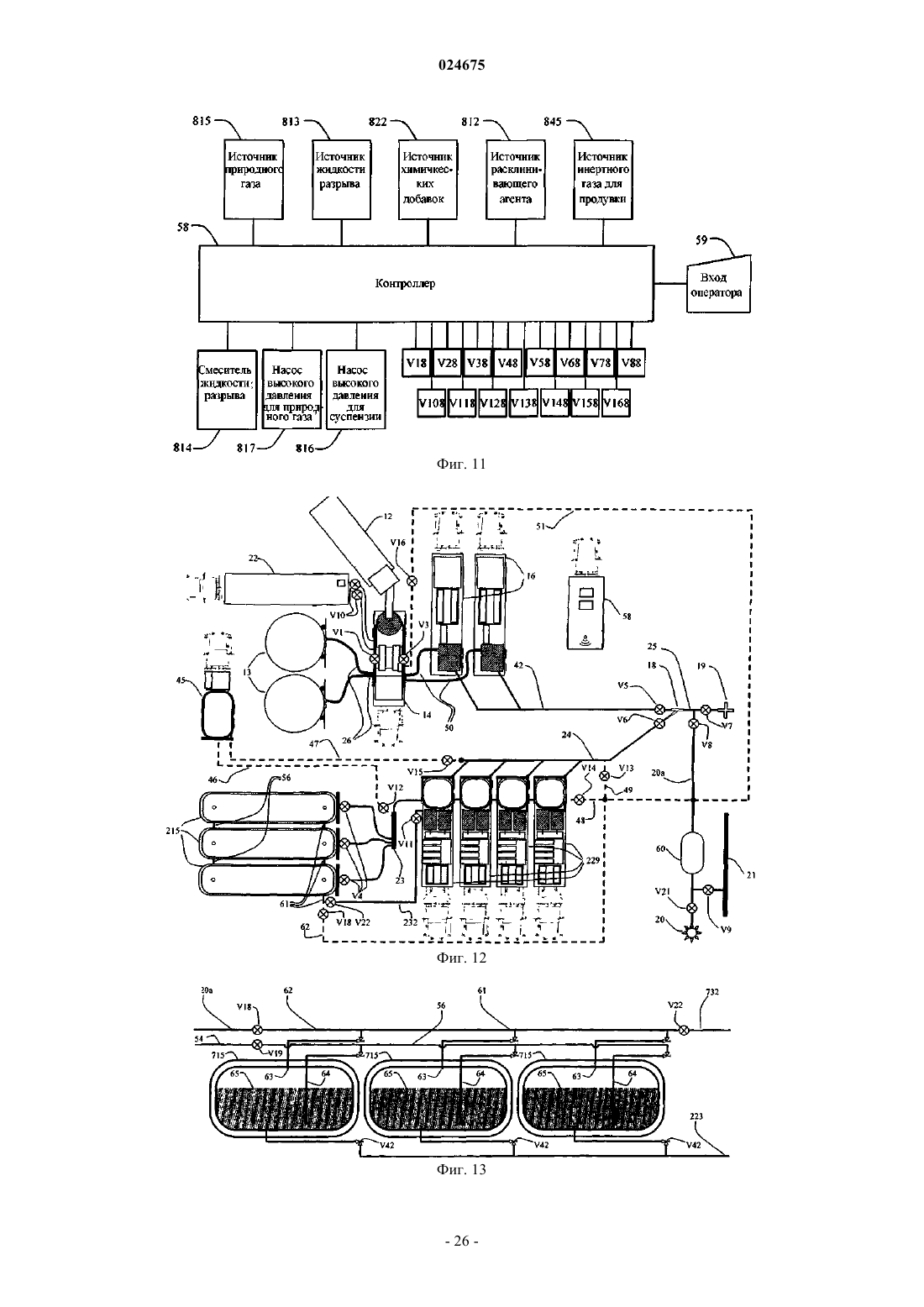

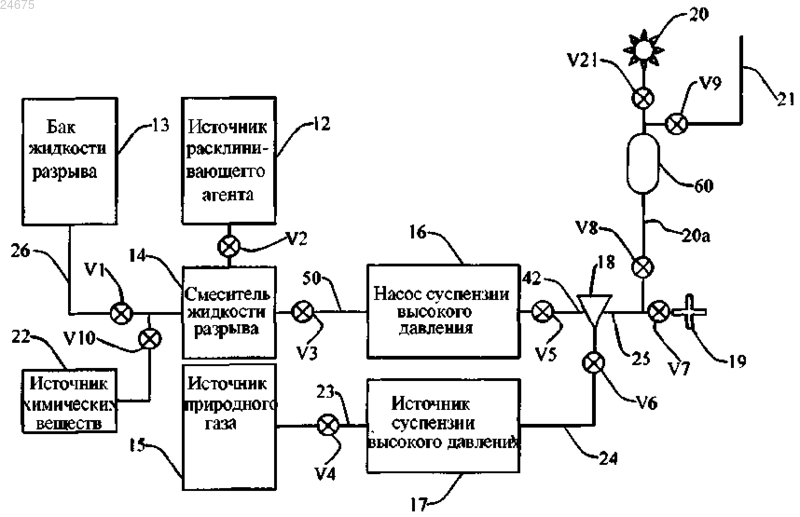

1. Система для формирования активированной смеси жидкостей для гидравлического разрыва подземного пласта, содержащая:

(a) источник базовой жидкости разрыва;

(b) насос базовой жидкости, соединенный по текучей среде с источником базовой жидкости разрыва и сконфигурированный для увеличения давления базовой жидкости, по меньшей мере, до давления разрыва пласта;

(c) источник сжиженного природного газа (СПГ);

(d) сборку насоса СПГ, соединенную по текучей среде с источником СПГ и включающую узел насоса, сконфигурированный для увеличения давления СПГ, по меньшей мере, до давления разрыва, и нагреватель, предназначенный для испарения сжатого СПГ до газообразной фазы;

(e) смеситель жидкости разрыва, имеющий первый вход, соединенный по текучей среде с насосом базовой жидкости, второй вход, соединенный по текучей среде со сборкой насоса СПГ, и выход для соединения с устьевым отверстием скважины и для смешивания базовой жидкости и газообразного природного газа, чтобы сформировать смесь жидкостей разрыва, предназначенную для нагнетания в устьевое отверстие скважины.

2. Система по п.1, в которой узел насоса включает по меньшей мере один центробежный криогенный насос.

3. Система по п.2, в которой узел насоса включает насос высокого давления СПГ, соединенный по текучей среде по меньшей мере с одним криогенным насосом и рассчитанный, по меньшей мере, на давление разрыва пласта.

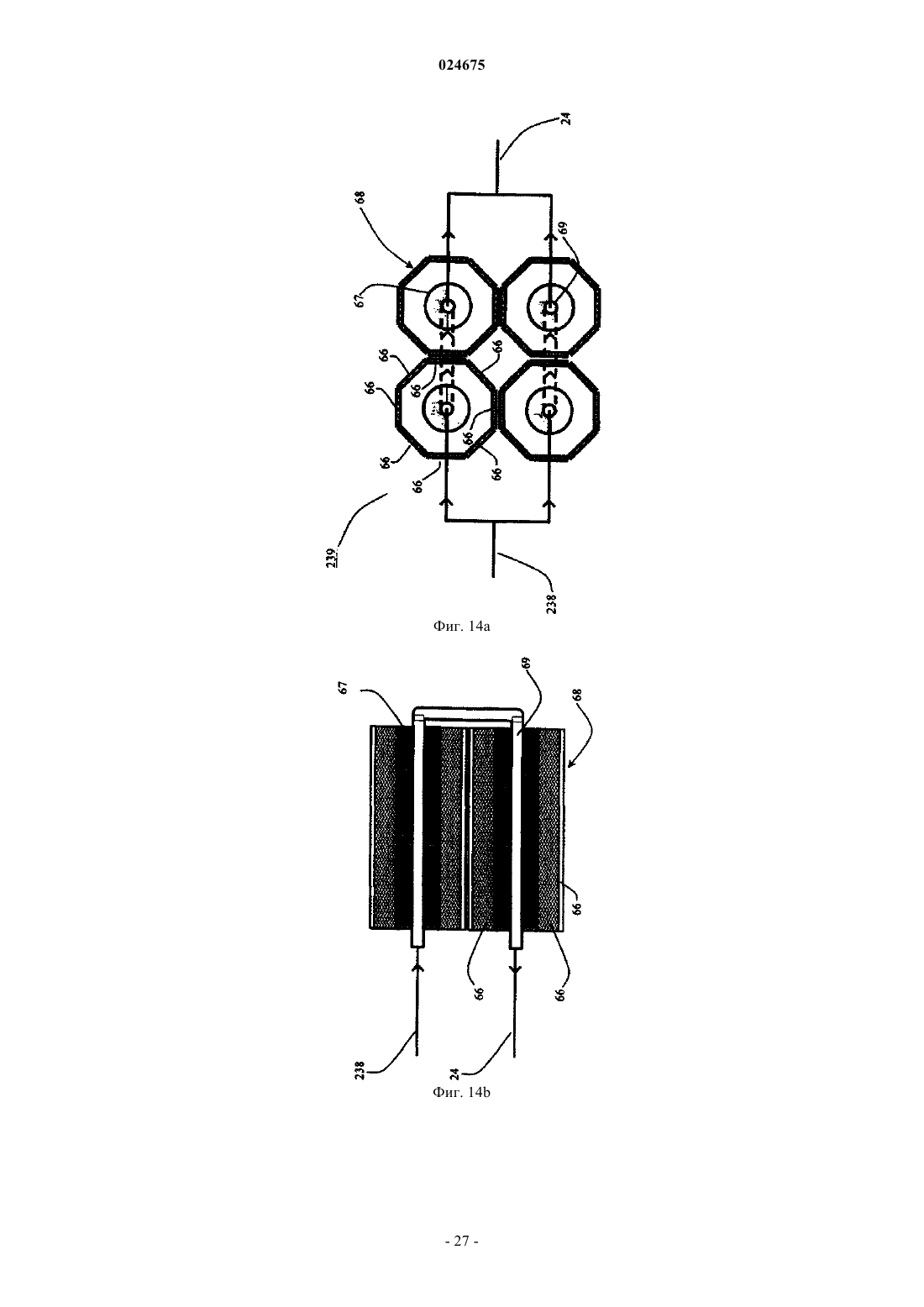

4. Система по п.1, в которой нагреватель включает по меньшей мере один теплообменник, соединенный по текучей среде с узлом насоса, чтобы получать сжатый СПГ, и термически соединенный с источником тепла, способным нагревать сжатый СПГ, по меньшей мере, до желательной температуры применения.

5. Система по п.1, в которой нагреватель является беспламенным каталитическим нагревателем.

6. Система по п.5, в которой беспламенный каталитический нагреватель включает по меньшей мере один каталитический элемент, сообщающийся по текучей среде с топливным газом и способный к окислению топливного газа, чтобы вырабатывать тепло, и трубопровод СПГ, термически соединенный, но изолированный по текучей среде от каталитического элемента и для подачи СПГ через него.

7. Система по п.6, в которой беспламенный каталитический нагреватель содержит множество каталитических элементов, расположенных концентрически вокруг трубопровода СПГ, формирующих каталитическую связку для одного прохода СПГ через беспламенный каталитический нагреватель.

8. Система по п.1, в которой смеситель включает главную линию потока, имеющую входной конец и выходной конец, коленчатый трубопровод, соединенный по текучей среде с главной линией потока между входным концом и выходным концом, коленчатый трубопровод, отходящий под острым углом от входного конца и, в основном, проходящий по пути линейного потока через главную линию потока, входной конец, предназначенный для приема потока базовой жидкости от насоса базовой жидкости и прямоугольного коленчатого трубопровода, предназначенного для получения потока природного газа от сборки насоса СПГ.

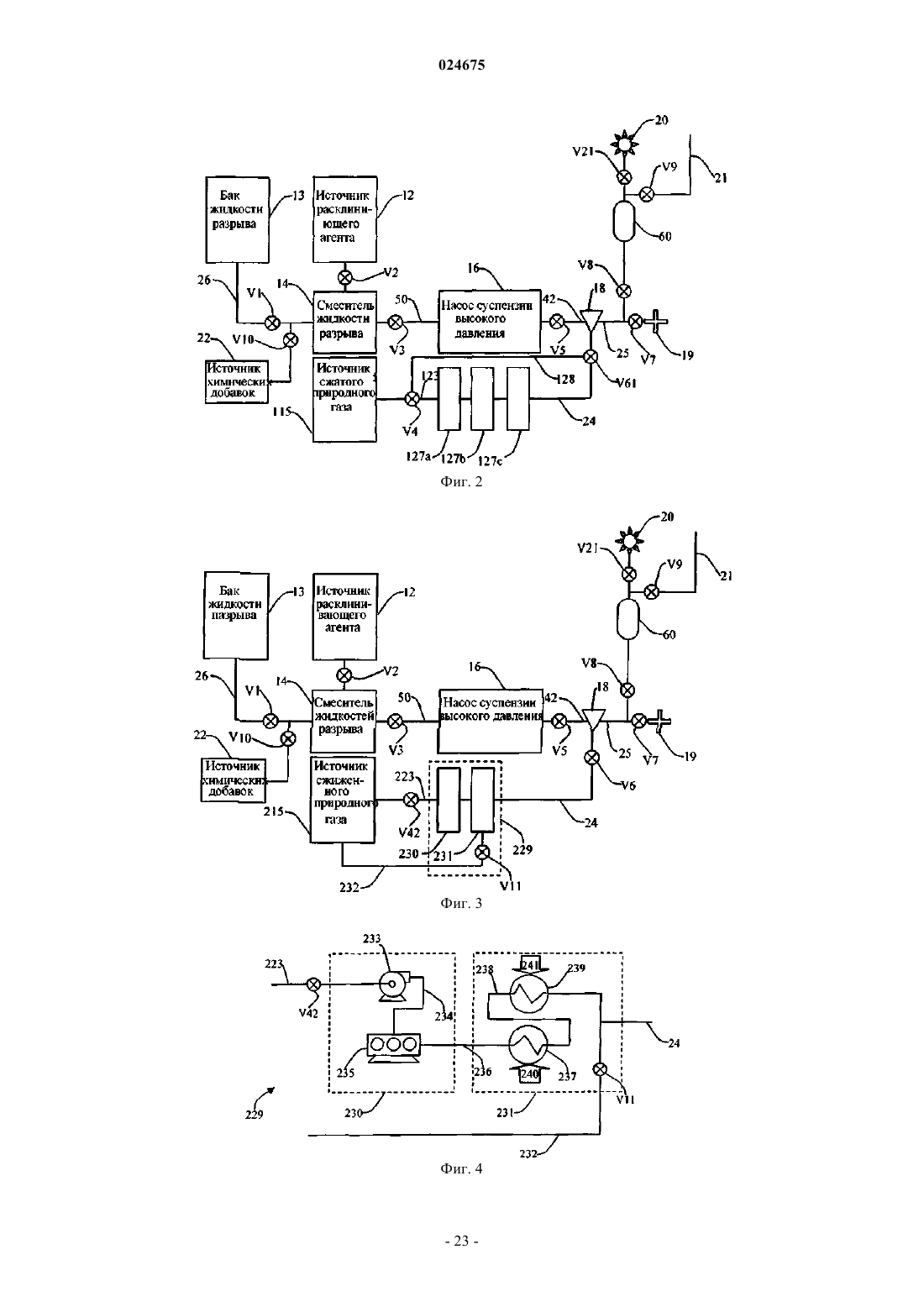

9. Система по п.1, в которой источник СПГ включает по меньшей мере один бак СПГ, и система дополнительно включает возвратный трубопровод для газообразного природного газа, соединенный по текучей среде с нагревателем, и бак для подачи сжатого газообразного природного газа в бак для поддержания давления.

10. Система по п.9, дополнительно включающая факел, трубопроводную факельную линию, соединенную по текучей среде с факелом и предохранительным клапаном, соединяющим трубопровод факельной линии с баком, таким образом, что газообразный природный газ может быть подан из бака к факелу.

11. Система по п.9, дополнительно включающая криогенный источник инертного газа, расширитель для сжижения инертного газа, соединенный по текучей среде с источником инертного газа и имеющий всасывающий клапан, соединенный по текучей среде с баком, чтобы получать газообразный природный газ из бака, и выпускной клапан, соединенный с баком, чтобы подать СПГ в бак, узел сжижения инертного газа, обеспечивающий испарение криогенного инертного газа в нем и способный создавать достаточное охлаждение для превращения газообразного природного газа в СПГ.

12. Система по п.1, в которой источник СПГ содержит множество баков СПГ, трубопровод паровой линии между баками, соединенный по текучей среде с каждым баком, и трубопровод линии жидкости между баками, соединенный по текучей среде с каждым баком.

13. Система по п.1, в которой источник базовой жидкости разрыва включает подачу жидкости разрыва и, дополнительно, по меньшей мере одного из расклинивающего агента и химического модификатора разрыва.

14. Система по п.13, в которой источник базовой жидкости разрыва включает по меньшей мере один из расклинивающего агента и химического модификатора разрыва, и система дополнительно включает смеситель, смешивания базовой жидкости и по меньшей мере одного расклинивающего агента и химического модификатора разрыва на входе смесителя.

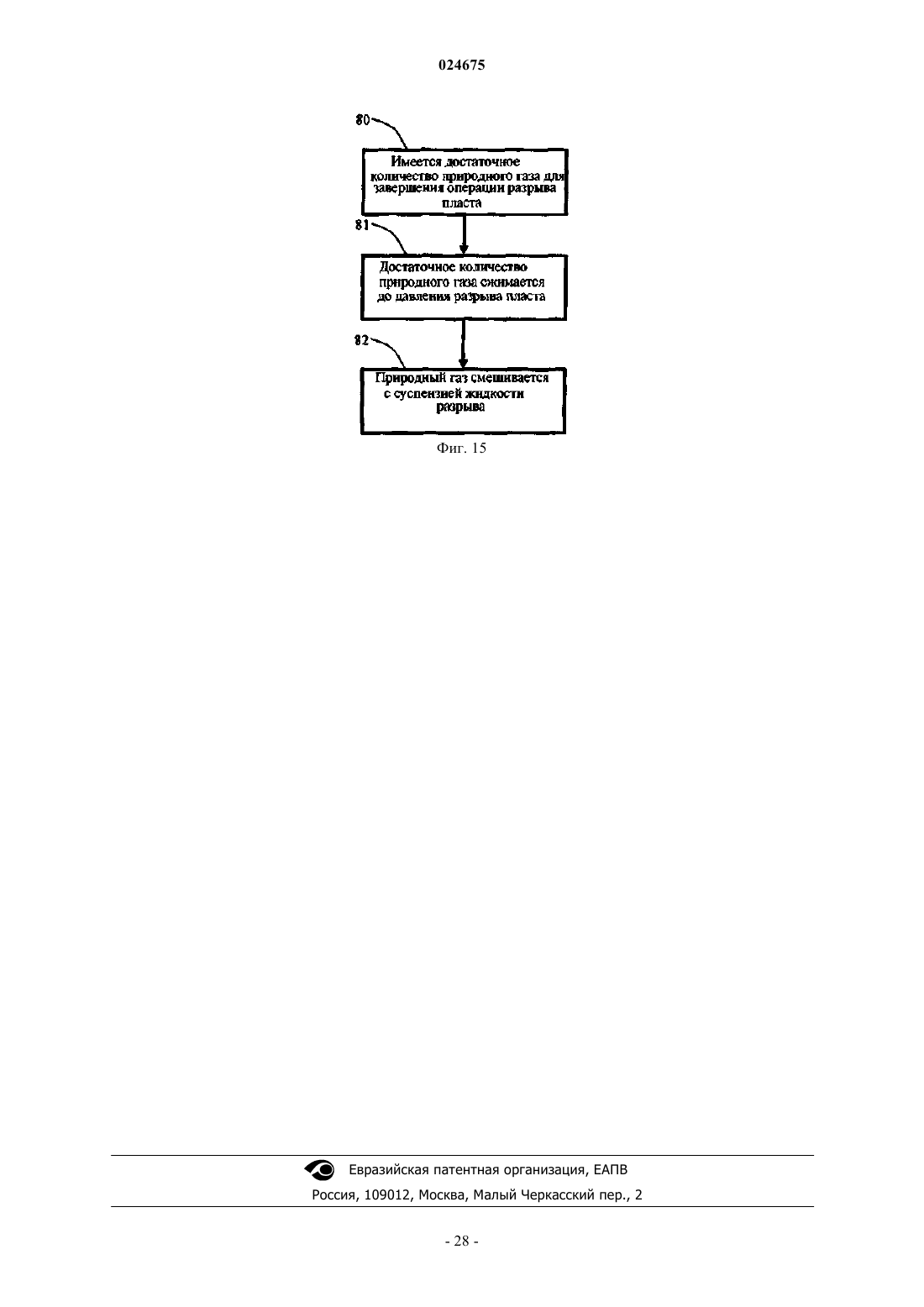

15. Способ для гидравлического разрыва подземного пласта, включающий использование системы по п.1, содержащий:

(a) сжатие базовой жидкости и сжатие базовой жидкости, по меньшей мере, до давления разрыва пласта;

(b) сжатие сжиженного природного газа (СПГ) и сжатие СПГ, по меньшей мере, до давления разрыва с последующим нагреванием СПГ до тех пор, пока СПГ не будет выпарен до газообразной фазы;

(c) смешивание сжатой базовой жидкости и поддержание давления газообразного природного газа, чтобы сформировать смесь жидкостей гидравлического разрыва пласта;

(d) нагнетание смеси жидкостей разрыва через устьевое отверстие скважины и в скважину до контакта с пластом;

(e) продолжение нагнетания смеси жидкостей разрыва до разрыва пласта.

16. Способ по п.15, в котором базовая жидкость разрыва включает жидкость разрыва и, дополнительно, по меньшей мере один из расклинивающего агента и химического модификатора разрыва.

17. Способ по п.16, в котором базовая жидкость разрыва включает по меньшей мере один из расклинивающего агента и химического модификатора разрыва, и способ дополнительно включает смешивание жидкости разрыва по меньшей мере с одним расклинивающим агентом и химическим модификатором разрыва до смешивания базовой жидкости с природным газом.

18. Способ по п.15, в котором активированная жидкость разрыва является пеной.

19. Способ по п.15, в котором СПГ подается по меньшей мере из одного бака СПГ, и способ дополнительно включает подачу газообразного природного газа из бака СПГ к факелу.

20. Способ по п.15, в котором СПГ подается по меньшей мере из одного бака СПГ, и способ дополнительно включает прием газообразного природного газа из бака СПГ и охлаждение газообразного природного газа до состояния СПГ, выпаривая криогенный инертный газ и вводя газообразный природный газ в контакт с испаренным инертным газом.

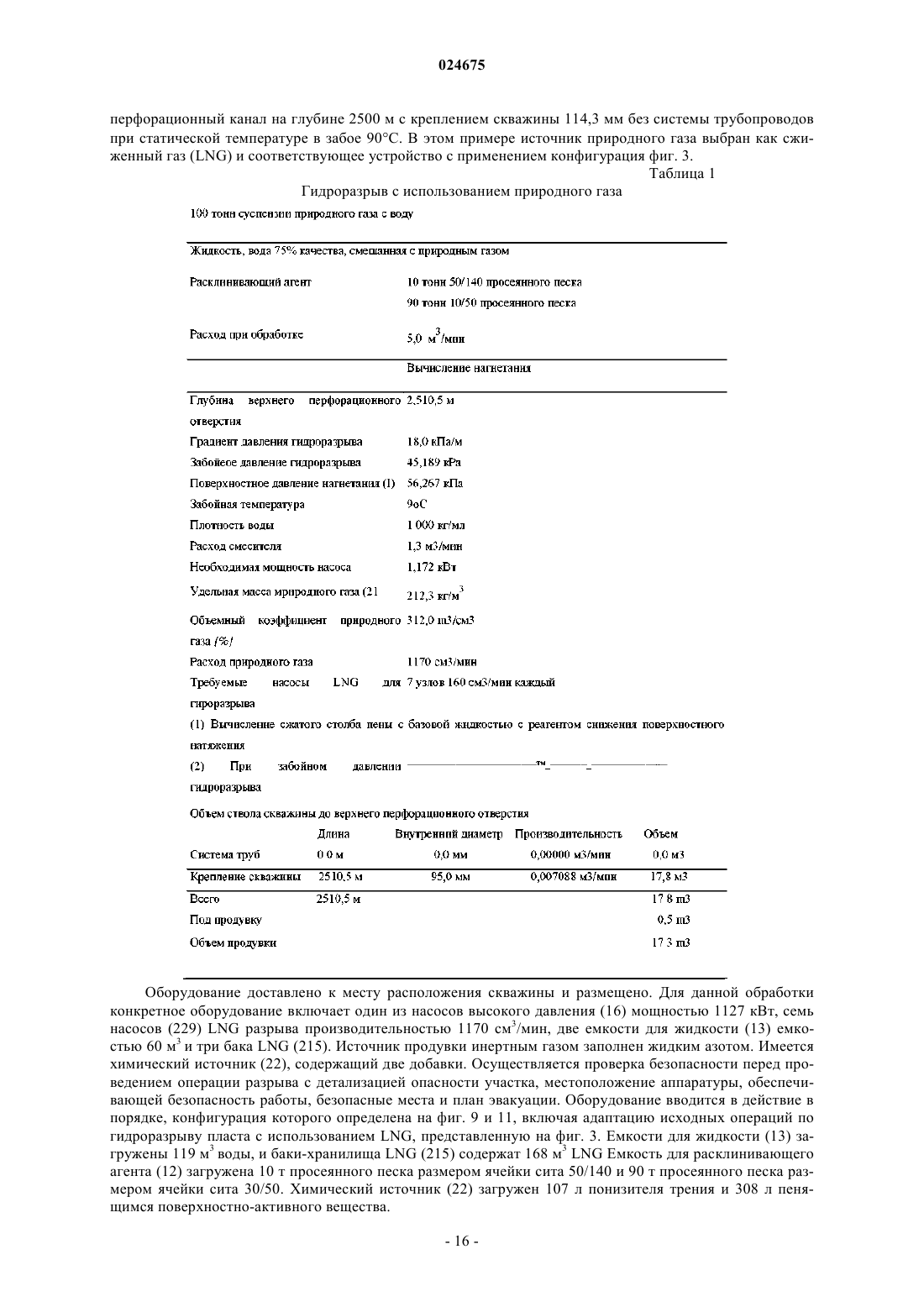

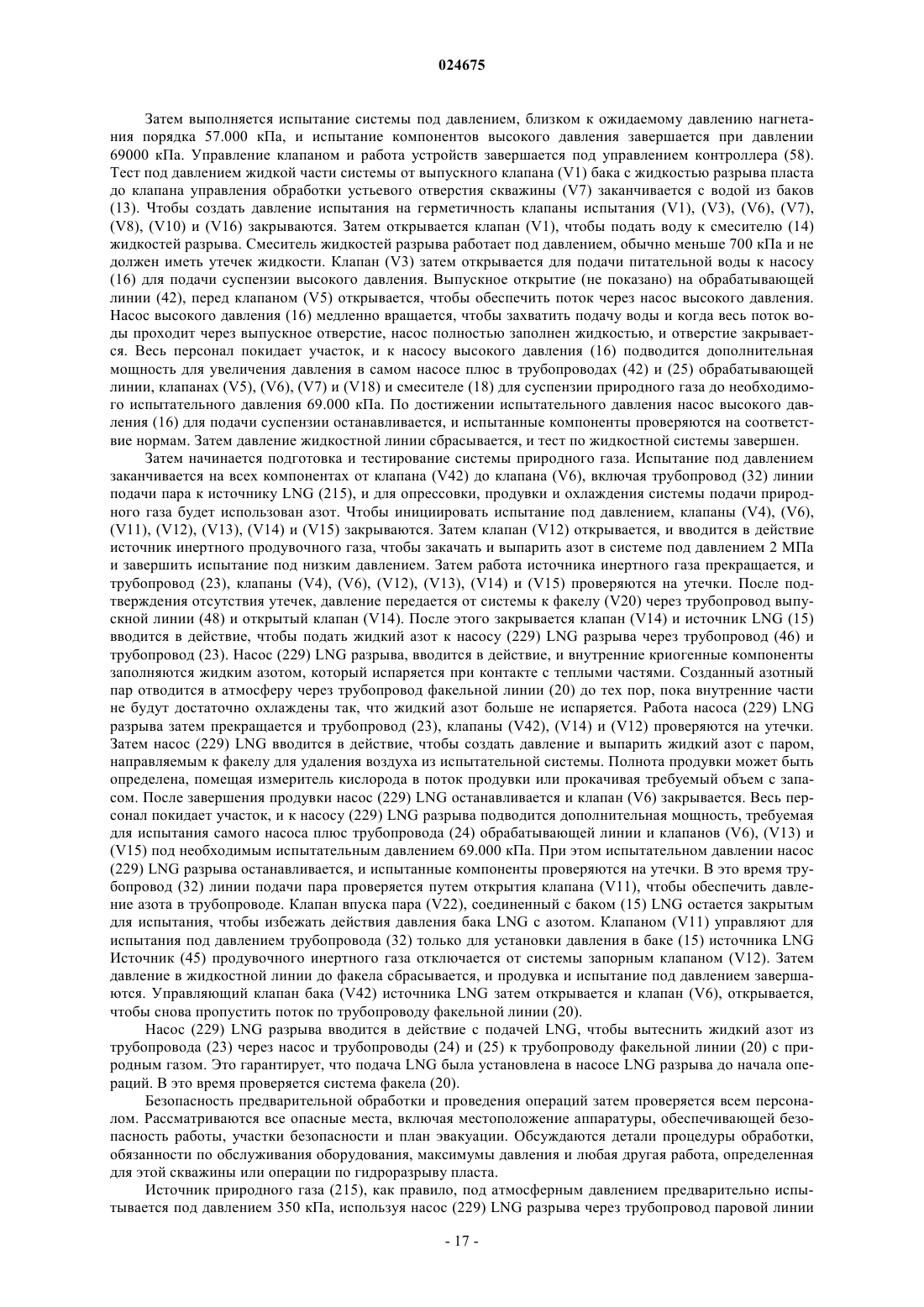

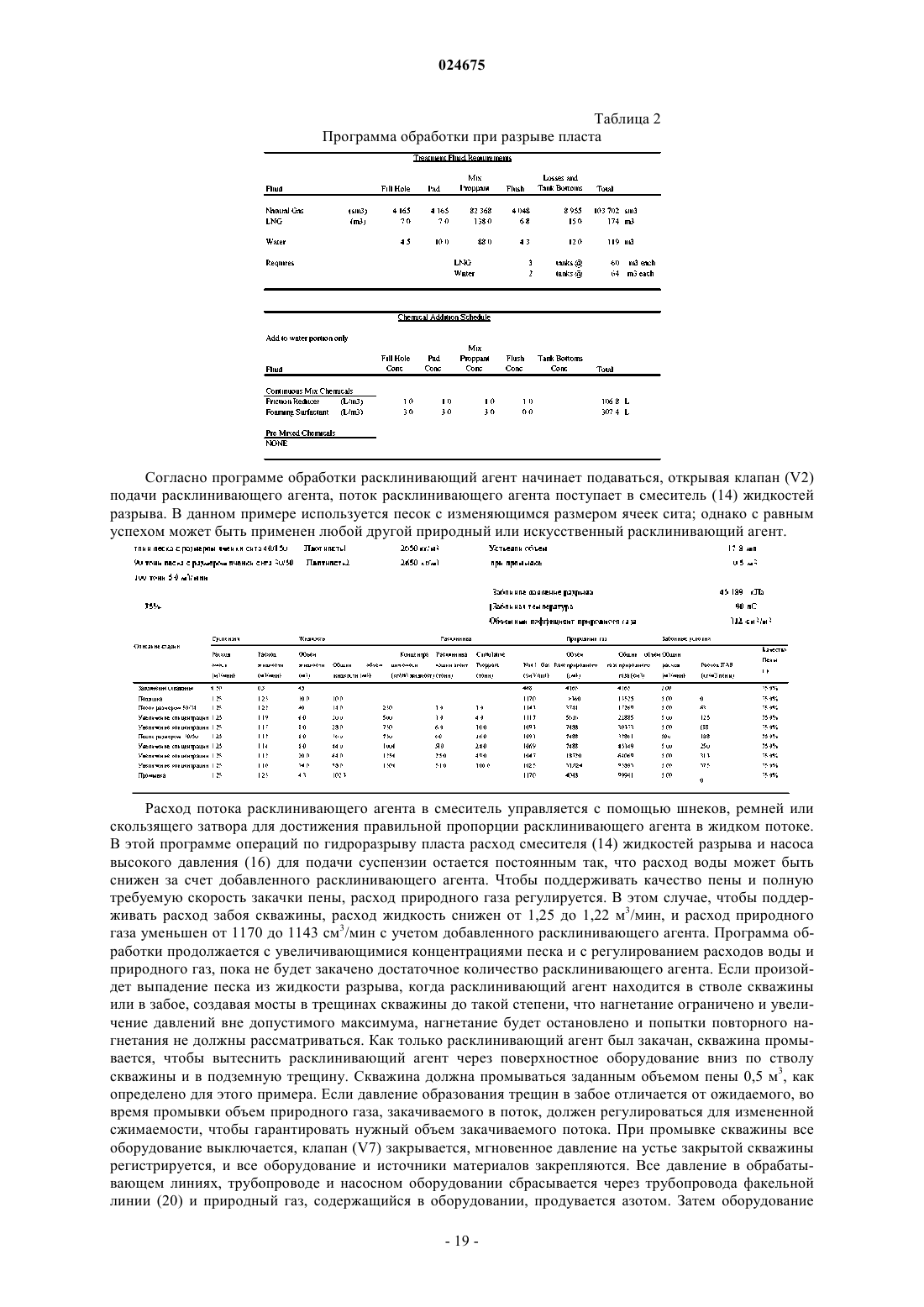

Текст