Составы из фосфата или полифосфата алюминия

Номер патента: 24362

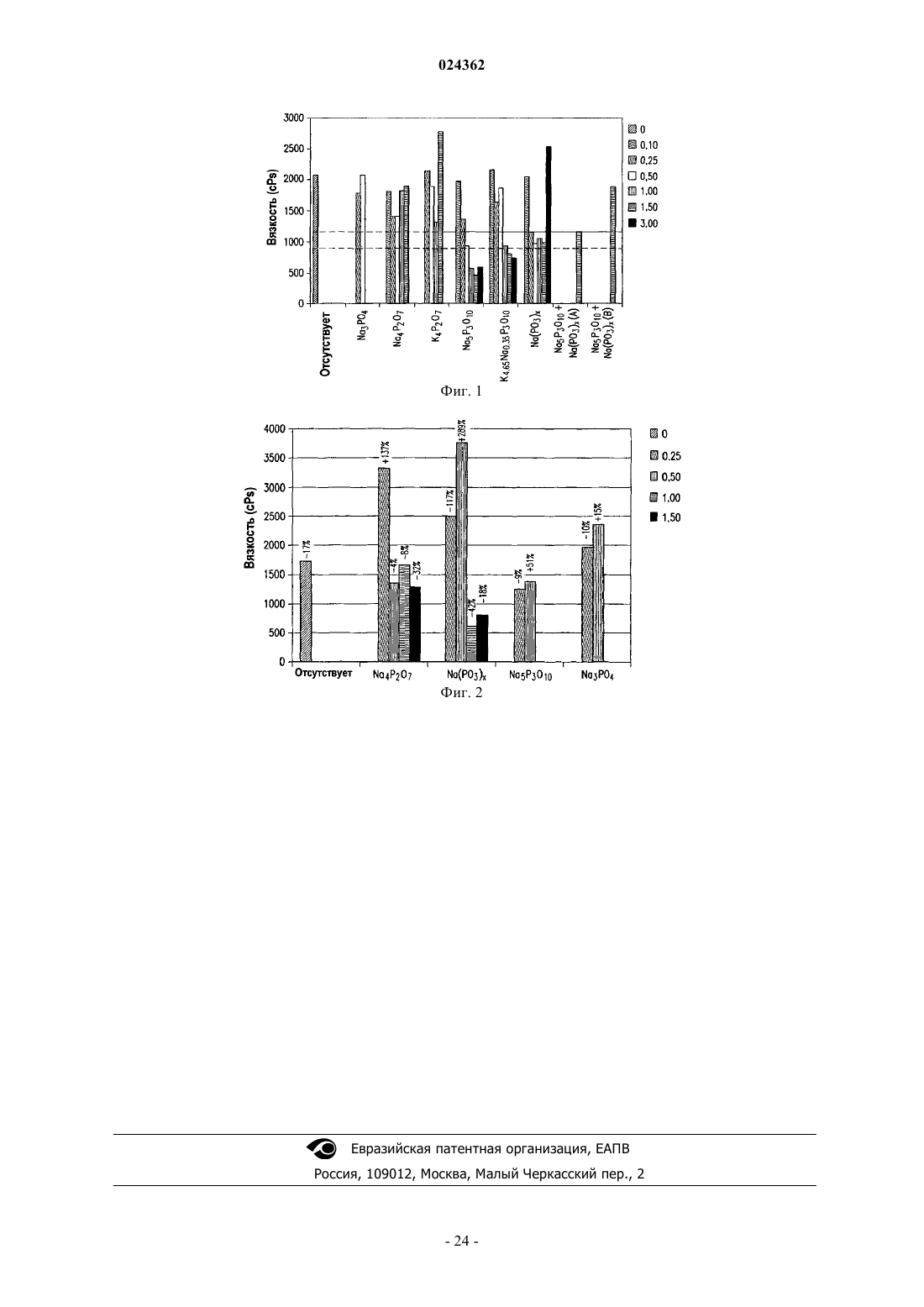

Опубликовано: 30.09.2016

Авторы: Галембек Фернанду, Брага Мелисса, Салес Барбоза Сезар Аугусту

Формула / Реферат

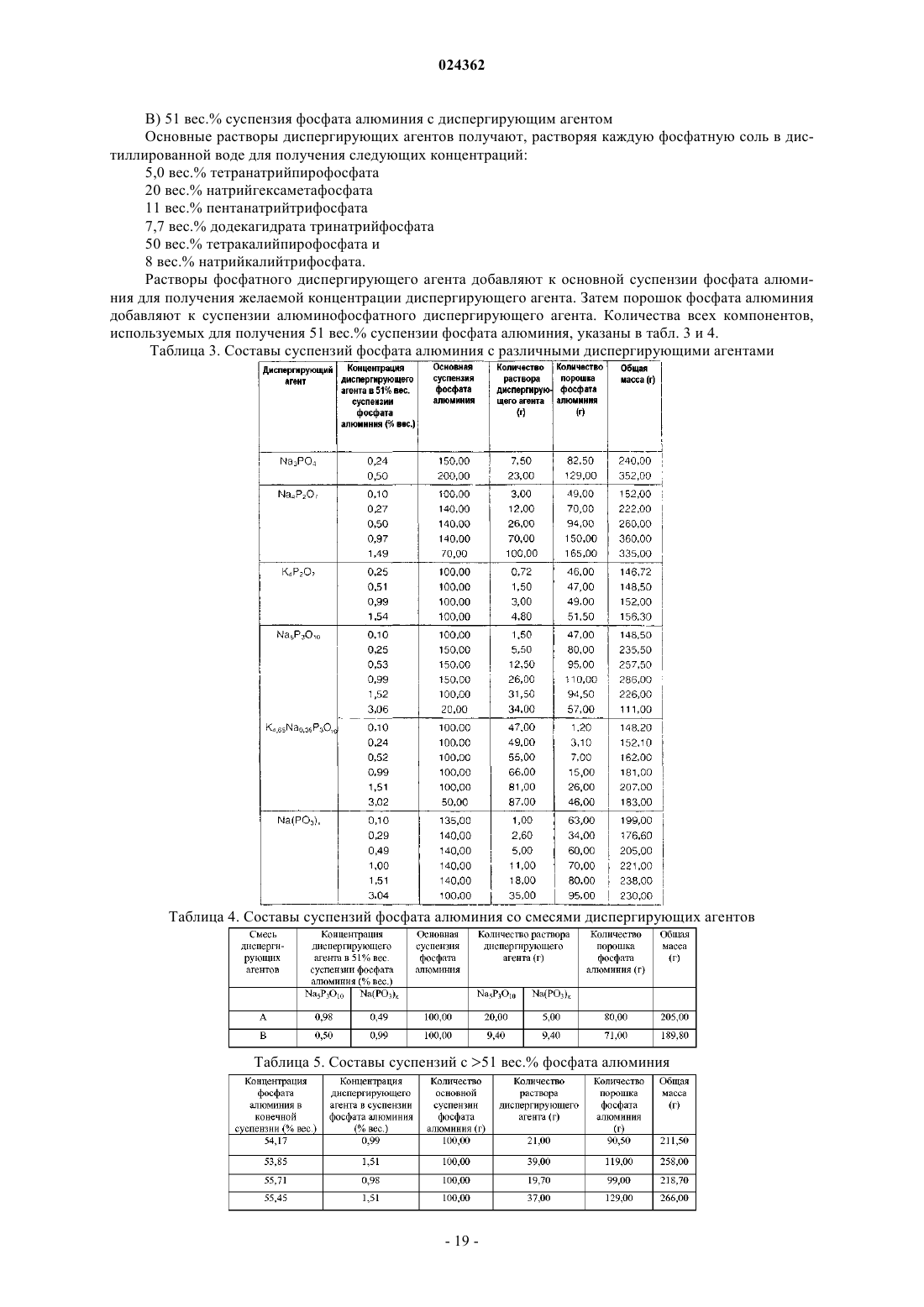

1. Суспензия пигмента, содержащая частицы аморфного фосфата алюминия и диспергирующий агент, концентрация фосфата алюминия в которой составляет от 40 до 70 вес.%, а концентрация диспергирующего агента составляет менее 3,5 вес.% от общей массы суспензии, в которой диспергирующий агент выбран из группы, состоящей из тетранатрийпирофосфата, гексаметафосфата натрия, пентанатрийтрифосфата, додекагидрата тринатрийфосфата, тетракалийпирофосфата, натрийкалийтрифосфата и их комбинации.

2. Суспензия по п.1, концентрация диспергирующего агента в которой составляет менее 2 вес.% от общей массы суспензии.

3. Суспензия по п.1, концентрация диспергирующего агента в которой составляет менее 1 вес.% от общей массы суспензии.

4. Суспензия по п.1, концентрация диспергирующего агента в которой составляет от 0,1 до 1 вес.% от общей массы суспензии.

5. Суспензия по п.1, концентрация диспергирующего агента в которой составляет от 0,25 до 1 вес.% от общей массы суспензии.

6. Суспензия по п.1, концентрация диспергирующего агента в которой составляет около 0,25, 0,5, 0,75 или 1 вес.% от общей массы суспензии.

7. Суспензия по п.1, концентрация фосфата алюминия в которой составляет от 50 до 60 вес.% от общей массы суспензии.

8. Суспензия по п.1, концентрация фосфата алюминия в которой составляет около 50, 51, 52, 53, 54, 55 или 56 вес.% от общей массы суспензии.

9. Суспензия по п.1, концентрация фосфата алюминия в которой составляет около 51 вес.%, а концентрация диспергирующего агента составляет менее 1,5 вес.% от общей массы суспензии.

10. Суспензия по п.1, имеющая вязкость от 300 до 3500 cPs, измеренную при скорости сдвига, составляющей 100 s-1.

11. Суспензия по п.10, вязкость которой составляет от 900 до 1150 cPs, измеренная при 100 s-1.

12. Суспензия по п.1, в которой частицы фосфата алюминия имеют плотность скелета, составляющую от 1,73-2,40 г/см3.

13. Суспензия по п.1, в которой частицы фосфата алюминия имеют плотность скелета, составляющую менее 1,95, 1,98, 2,00 или 2,25 г/см3.

14. Суспензия по п.1, в которой молярное отношение фосфора к алюминию в фосфате алюминия составляет от 0,65 до 1,75.

15. Суспензия по п.1, в которой молярное отношение фосфора к алюминию в фосфате алюминия составляет от 0,5 до 1,5.

16. Суспензия по п.1, в которой молярное отношение фосфора к алюминию в фосфате алюминия составляет от 0,8 до 1,3.

17. Суспензия по п.1, в которой молярное отношение фосфора к алюминию в фосфате алюминия составляет около 1.

18. Суспензия по п.1, в которой средний размер радиуса отдельной частицы фосфата алюминия составляет от 5 до 80 нм.

19. Суспензия по п.1, в которой фосфат алюминия дополнительно включает ион натрия.

20. Суспензия по п.1, в которой фосфат алюминия дополнительно включает ионы кальция, калия, бората или аммония.

21. Кроющая композиция, включающая растворитель и суспензию по любому из пп.1-20.

22. Композиция по п.21, дополнительно включающая диоксид титана.

23. Композиция по п.21, в которой растворитель включает воду.

24. Композиция по п.21, в которой растворитель включает полярный растворитель.

25. Композиция по п.21, в которой растворитель включает неполярный растворитель.

26. Композиция по п.21, в которой растворитель включает органический растворитель.

27. Способ получения стабильного состава суспензии фосфата алюминия по любому из пп.1-20, включающий:

а) смешивание

i) базовой суспензии, содержащей около 30 вес.% аморфного фосфата алюминия от общей массы суспензии;

ii) порошка аморфного фосфата алюминия и

iii) диспергирующего агента, и

b) перемешивание полученной смеси в диспергаторе со скоростью, составляющей 500-2000 об/мин.

28. Способ по п.27, в котором аморфный фосфат алюминия получают, объединяя фосфорную кислоту с гидроксидом алюминия для получения фосфата алюминия и объединяя фосфат алюминия с алюминатом натрия для получения аморфного фосфата алюминия.

29. Способ по п.28, в котором до стадии объединения с алюминатом натрия фосфат алюминия получают в виде кислого раствора, имеющего рН менее 3.

30. Способ по п.29, в котором алюминат натрия получают в виде раствора, имеющего рН более 10.

31. Способ по п.27, в котором аморфный фосфат алюминия получают, объединяя фосфорную кислоту с гидроксидом алюминия и алюминатом натрия.

32. Способ получения стабильного состава суспензии фосфата алюминия по любому из пп.1-20, включающий:

a) смешивание

i) аморфного порошка фосфата алюминия,

ii) диспергирующего агента или смеси диспергирующих агентов и

iii) воды, и

b) перемешивание полученной смеси в диспергаторе со скоростью, составляющей 500-2000 об/мин.

33. Способ по п.32, в котором аморфный фосфат алюминия получают, объединяя фосфорную кислоту с гидроксидом алюминия для получения фосфата алюминия и объединяя фосфат алюминия с алюминатом натрия для получения аморфного фосфата алюминия.

34. Способ по п.32, в котором аморфный фосфат алюминия получают, объединяя фосфорную кислоту с гидроксидом алюминия и алюминатом натрия.

35. Способ получения стабильного состава суспензии фосфата алюминия по любому из пп.1-20, включающий смешивание:

i) базовой суспензии, содержащей менее 30 вес.% аморфного фосфата алюминия от общей массы суспензии;

ii) диспергирующего агента или смеси диспергирующих агентов и

iii) воды, в котором суспензия имеет вязкость, равную от приблизительно 900 до приблизительно 1150 cPs при 100 s-1.

36. Способ по п.35, в котором аморфный фосфат алюминия получают, объединяя фосфорную кислоту с гидроксидом алюминия для получения фосфата алюминия и объединяя фосфат алюминия с алюминатом натрия для получения аморфного фосфата алюминия.

37. Способ по п.35, в котором аморфный фосфат алюминия получают, объединяя фосфорную кислоту с гидроксидом алюминия и алюминатом натрия.

38. Применение суспензии по любому из пп.1-20 в качестве белого пигмента в краске, лаке, печатной краске, бумаге или пластмассе.

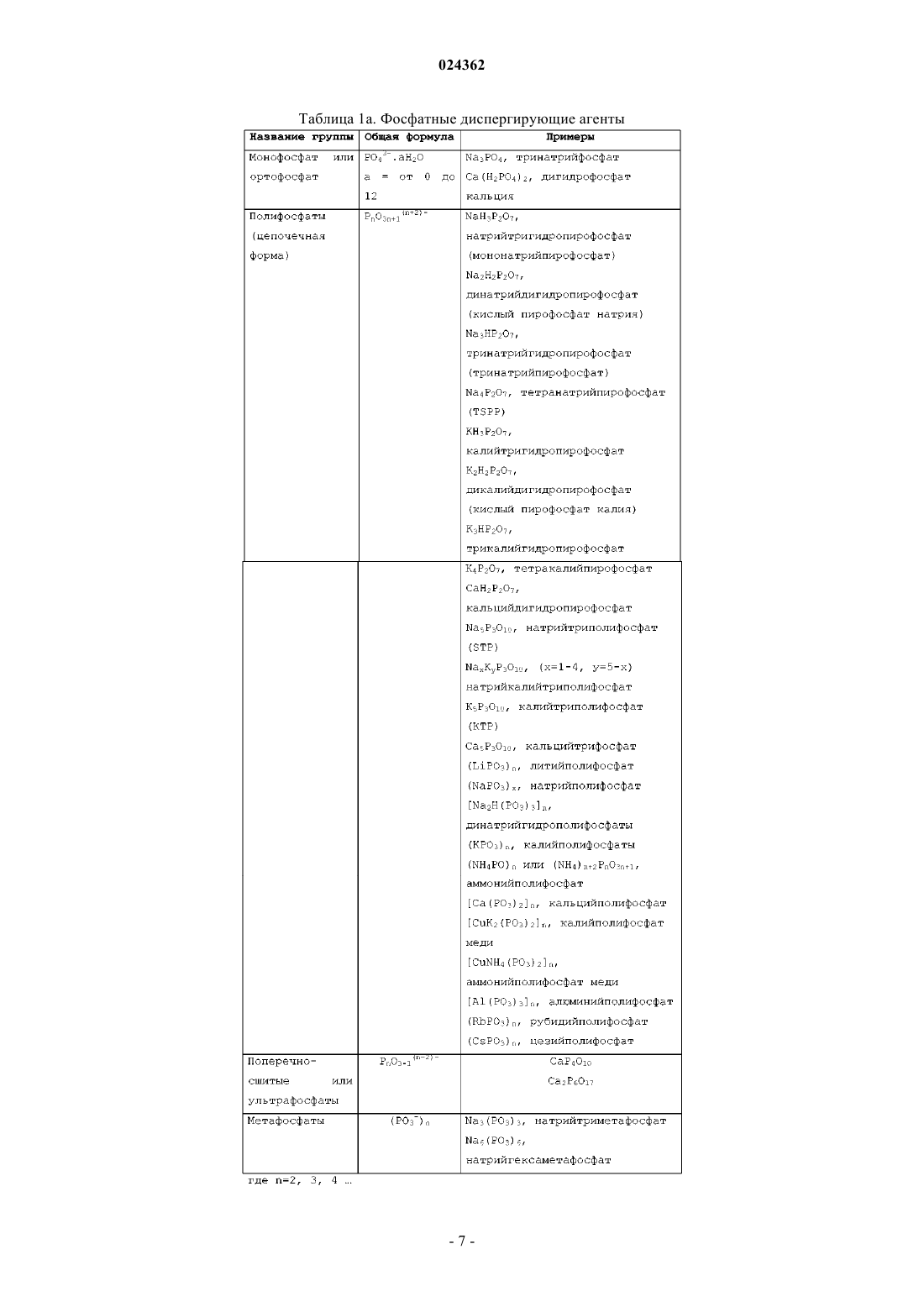

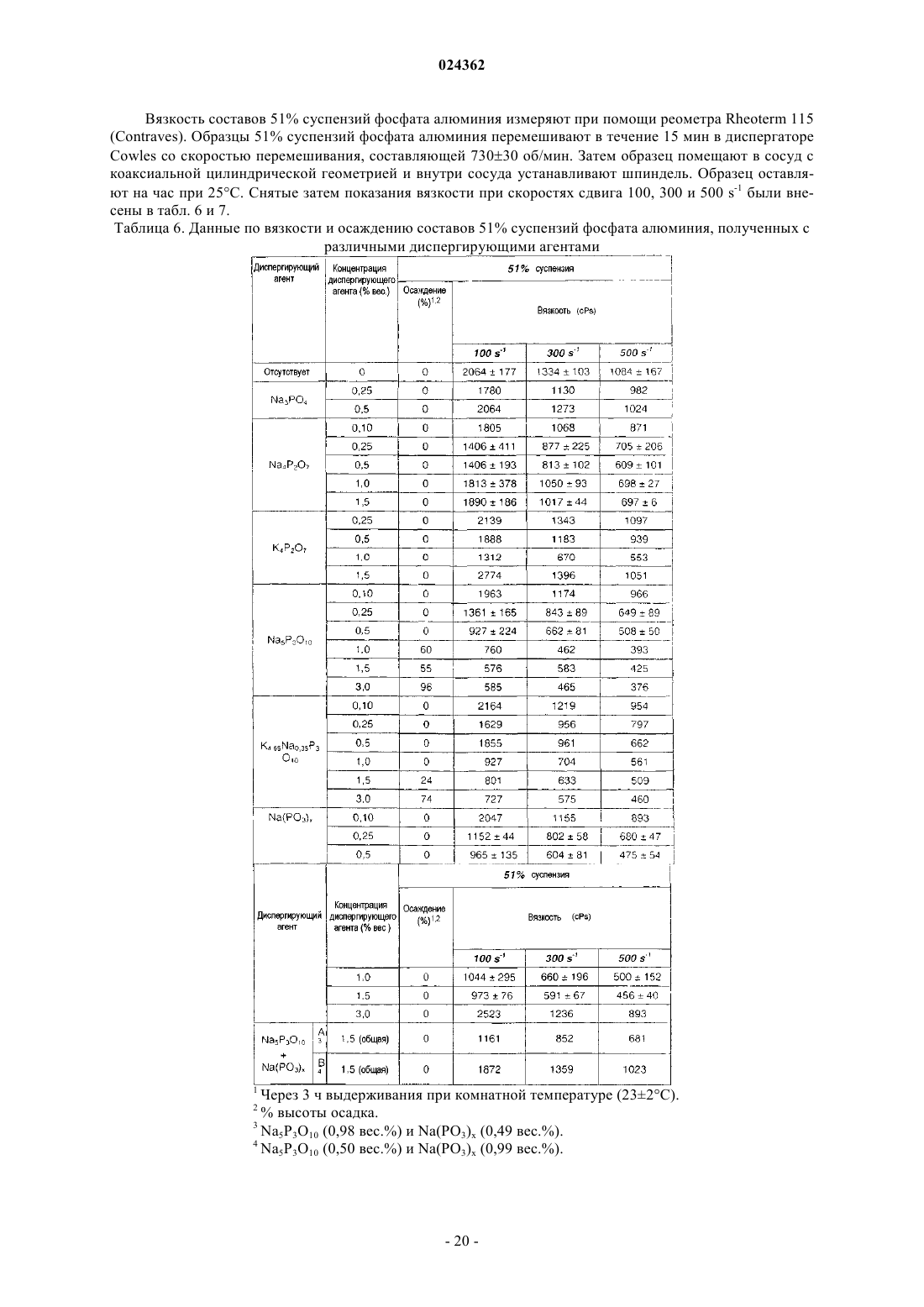

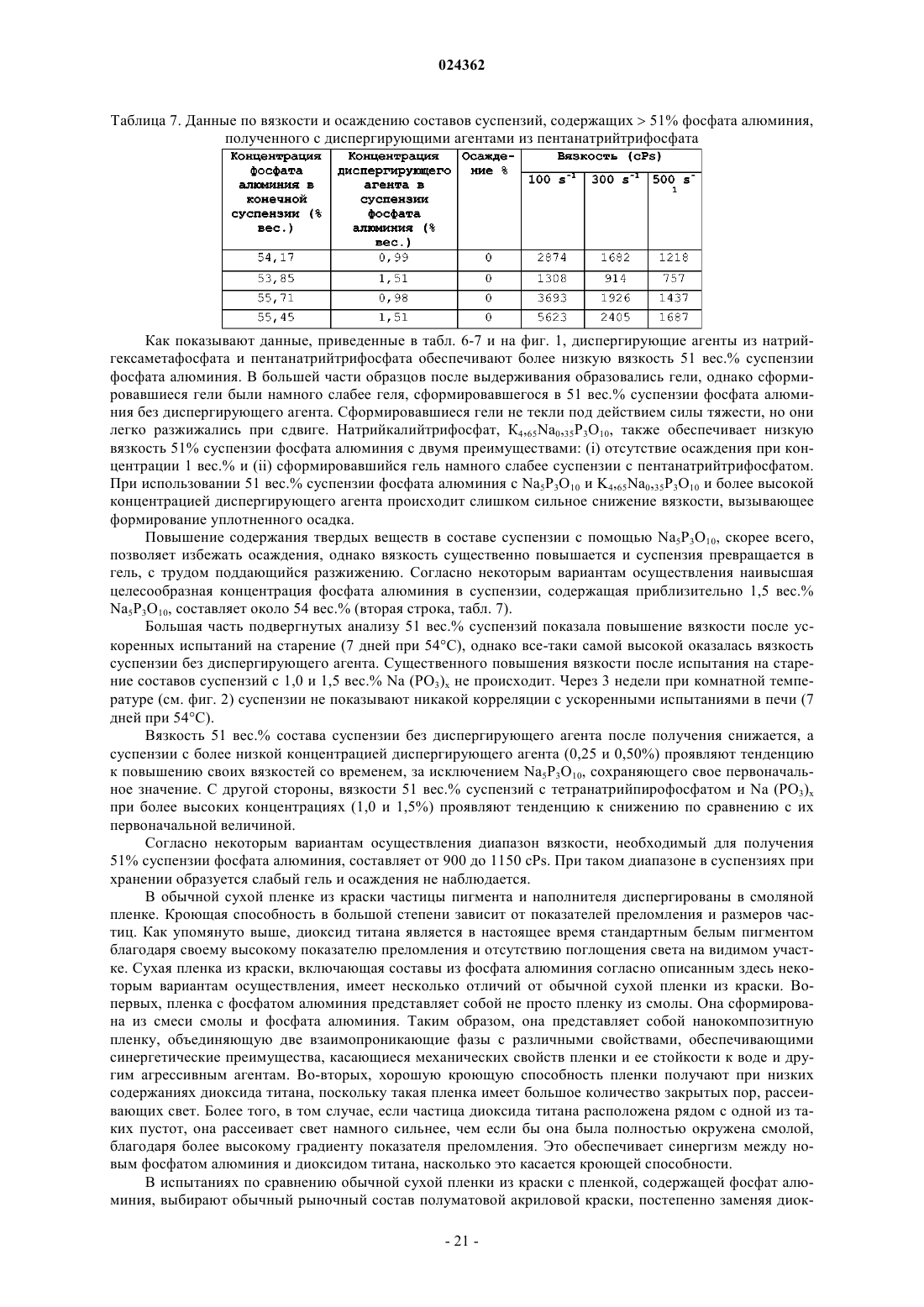

Текст