Способ получения монолитной керамической массы

Формула / Реферат

1. Способ получения монолитной керамической массы, который включает:

(i) получение пористой матрицы, имеющей внутрипоровое пространство, материал которой содержит первый реагент;

(ii) контактирование пористой матрицы с просачивающейся средой, которая переносит второй реагент;

(iii) обеспечение инфильтрации просачивающейся среды по меньшей мере в значительной части внутрипорового пространства пористой матрицы в условиях гидротермального спекания, которые поддерживают взаимодействие между первым реагентом и вторым реагентом; причем температура взаимодействия ниже чем 250°С;

(iv) обеспечение получения продукта с заполнением по меньшей мере части внутреннего пространства пористой матрицы и получение, таким образом, монолитной массы, причем этот один продукт не содержит титаната бария, с последующим обеспечением ее старения,

при этом первый реагент содержит оксид металла, гидроксид металла, сульфат металла, фторид металла, титанат металла или их сочетание, а второй реагент содержит оксалат, карбонат, сульфат, фосфат, цитрат, ион металла или их сочетание.

2. Способ по п.1, в котором пористая матрица дополнительно содержит инертный заполняющий материал, который распадается при нагревании.

3. Способ по п.1, в котором просачивающейся средой является неводный раствор.

4. Способ по п.1, в котором продукт образуется путем ионного присоединения, ионного замещения, диспропорционирования, осаждения или их сочетания.

5. Способ по п.1, дополнительно включающий повторение стадий (ii), (iii) по меньшей мере один раз.

6. Способ по п.1 для получения спеченной керамики, без титаната бария, в котором давление реакции на стадии (iii) ниже чем 70000 фунт/кв.дюйм (49,22 МПа).

7. Способ по п.6, в котором пористая матрица содержит оксид металла.

8. Способ по п.6, в котором второй реагент содержит соль по меньшей мере одного металла.

9. Способ по п.6, в котором продукт образуется путем ионного присоединения, ионного замещения, диспропорционирования, осаждения или их сочетания.

10. Способ получения керамической композиции, который включает:

(i) получение пористой матрицы;

(ii) погружение по меньшей мере части пористой матрицы в просачивающуюся среду, содержащую реагент; и

(iii) образование продукта за счет взаимодействия реагента с частью матрицы в условиях гидротермального спекания с получением композиции, имеющей взаимно связанную микроструктуру, причем температура взаимодействия ниже чем 250°С, и

где молярный объем матрицы до стадии (iii) является практически таким же, как у продукта после стадии (iii), и в котором указанный реагент содержит оксалат, карбонат, сульфат, фосфат, цитрат, ион металла, смесь солей металлов или их сочетание.

11. Способ по п.10, в котором используют твердую матрицу, не растворяющуюся в просачивающейся среде.

12. Способ по п.10, в котором используют матрицу, содержащую инертный наполнитель.

13. Способ по п.1, в котором монолитная масса на стадии (iv) получается с помощью оствальдовского созревания.

14. Способ по п.13, в котором монолитная масса имеет остаточную пористость около 15 об.% или менее.

15. Продукт, полученный способом по п.1, представляющий собой спеченную монолитную керамическую массу.

16. Продукт по п.15, который содержит смешанные оксиды металлов.

17. Продукт по п.15, который имеет остаточную объемную пористость примерно 15% или менее.

Текст

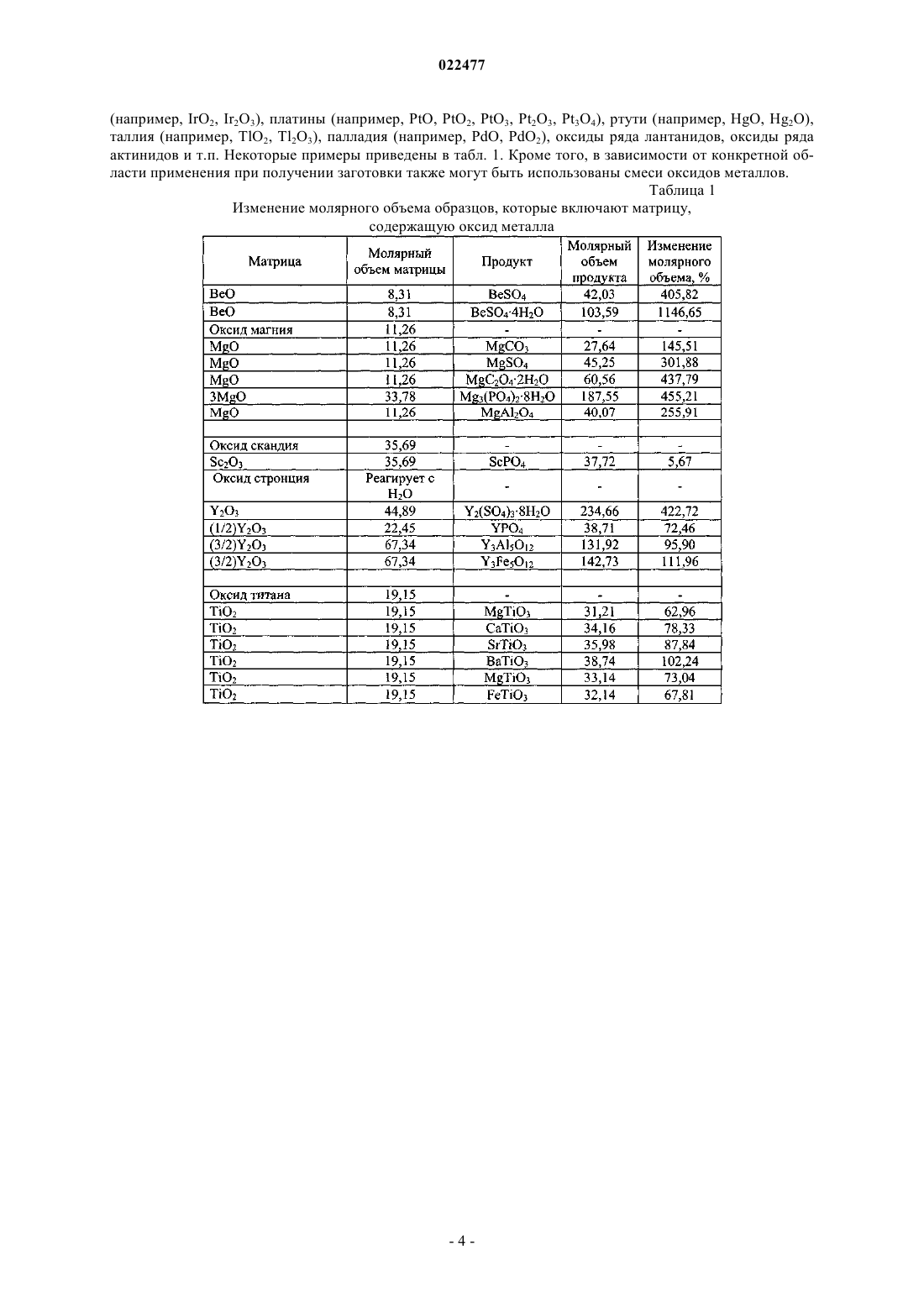

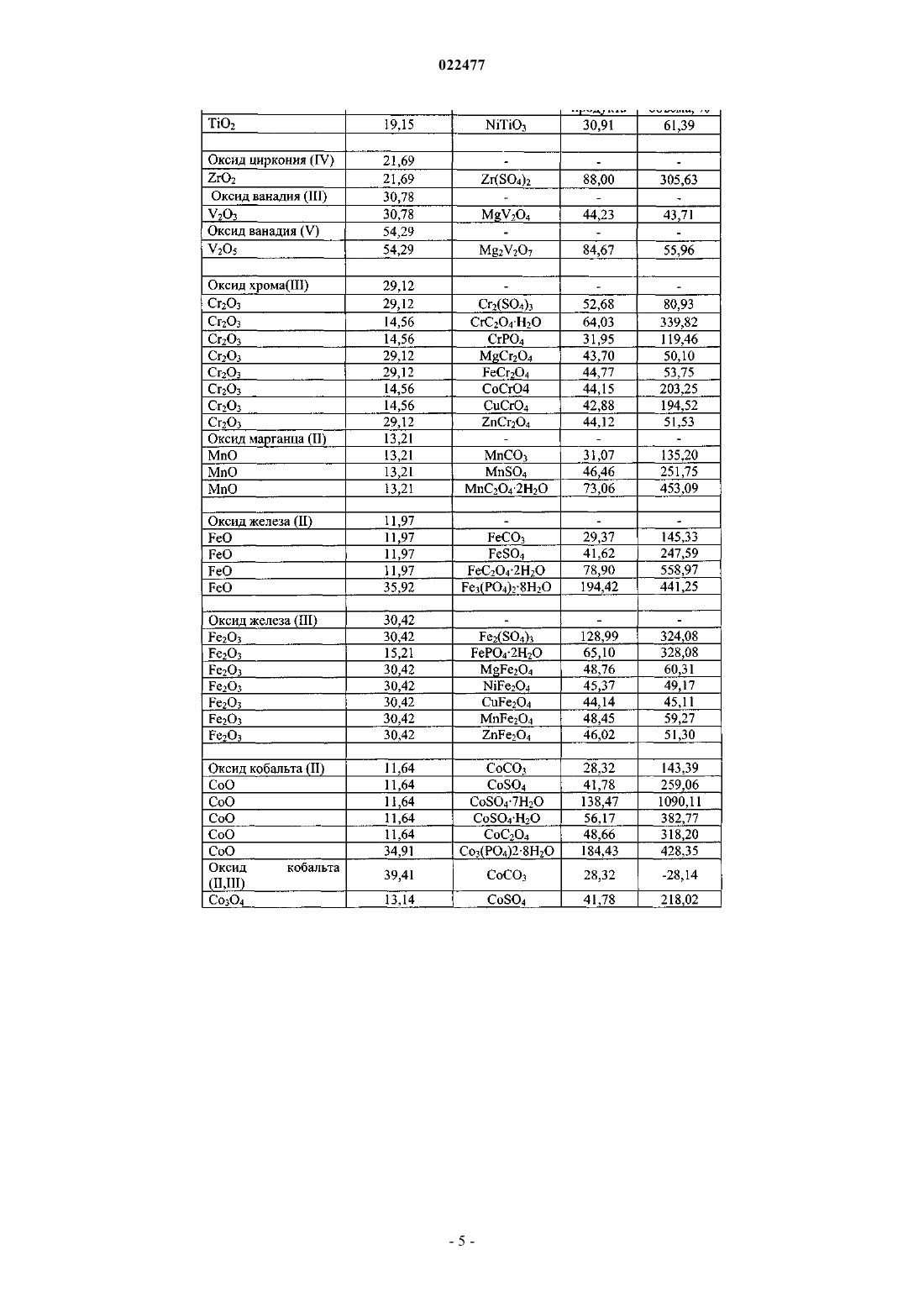

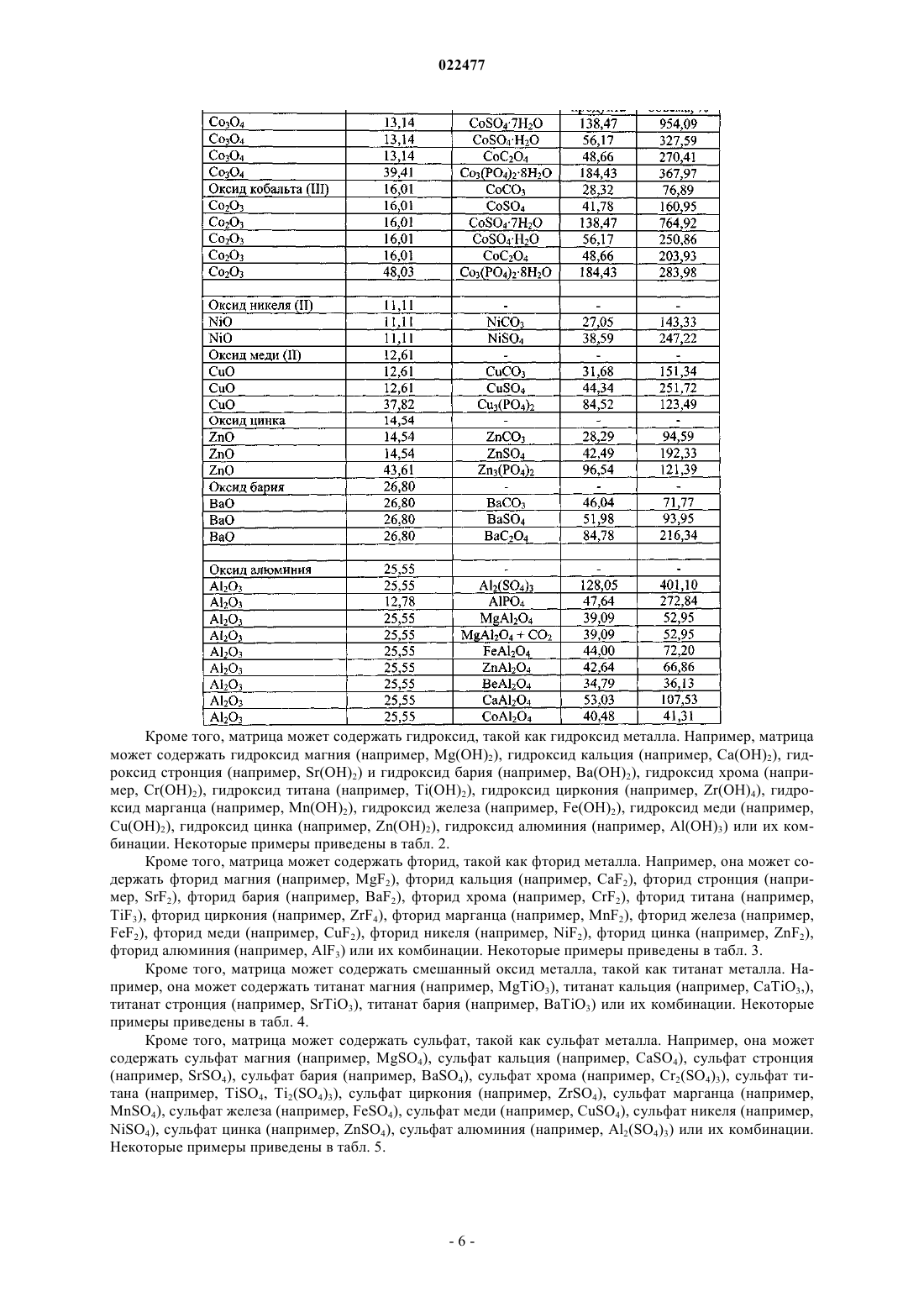

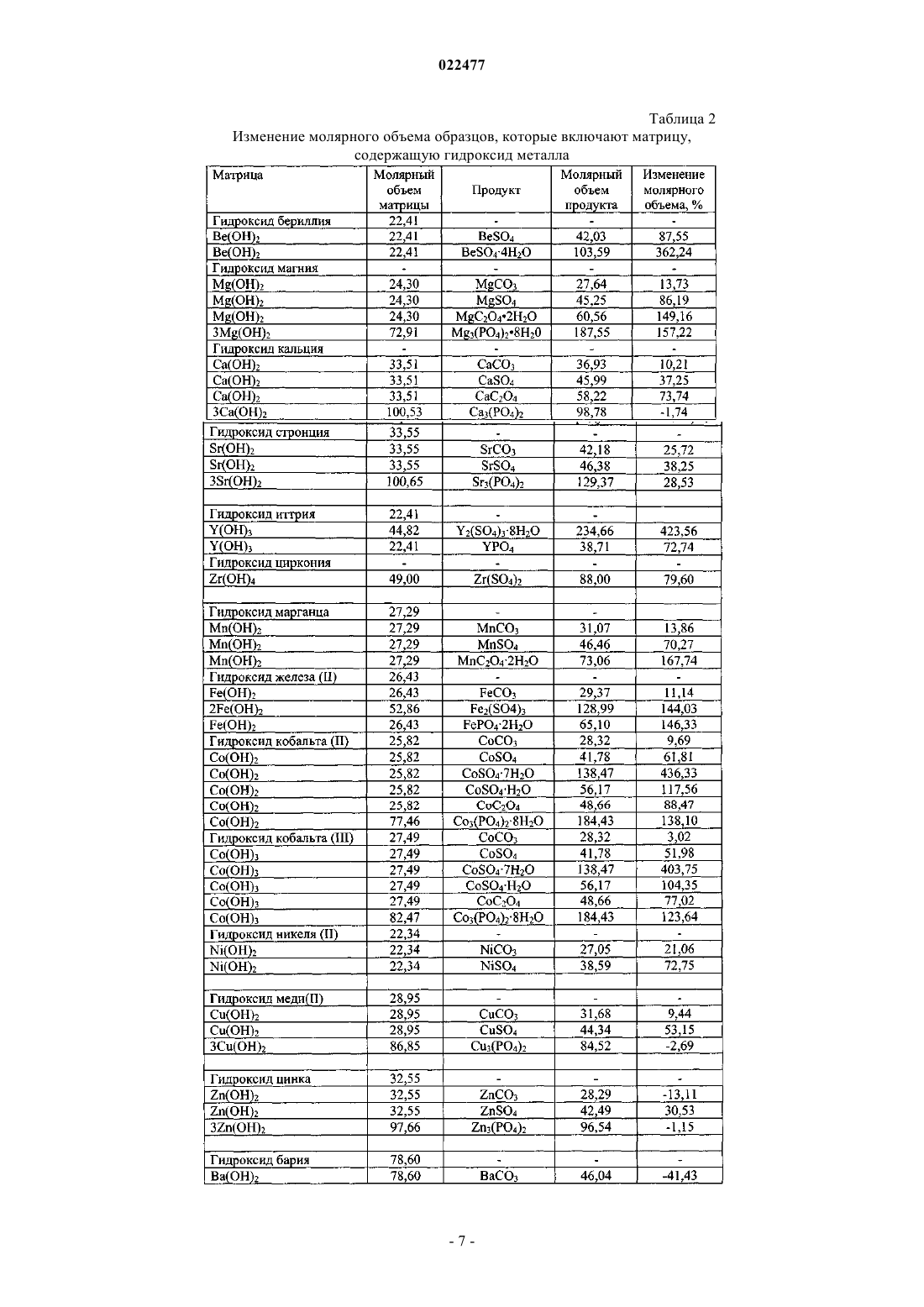

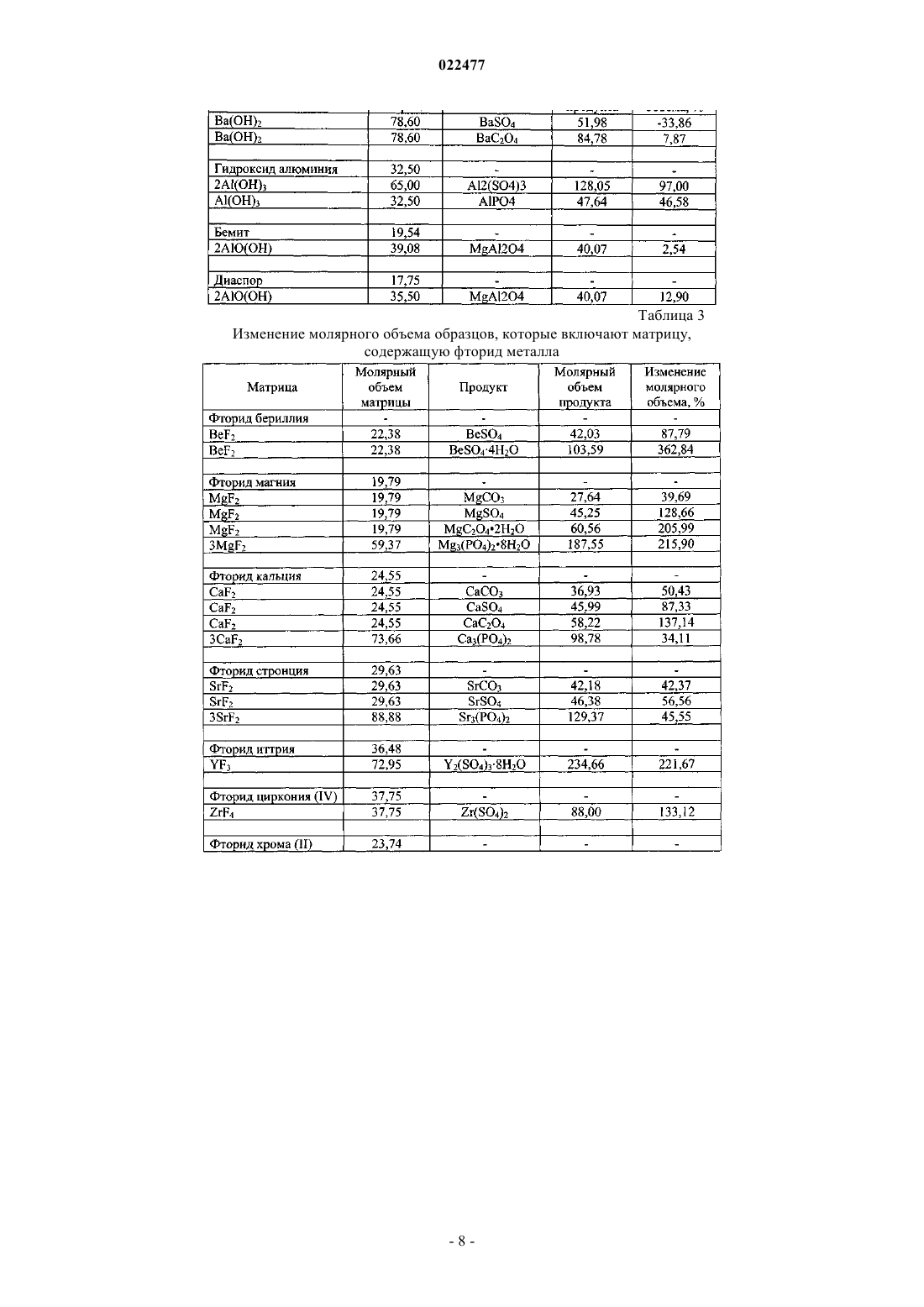

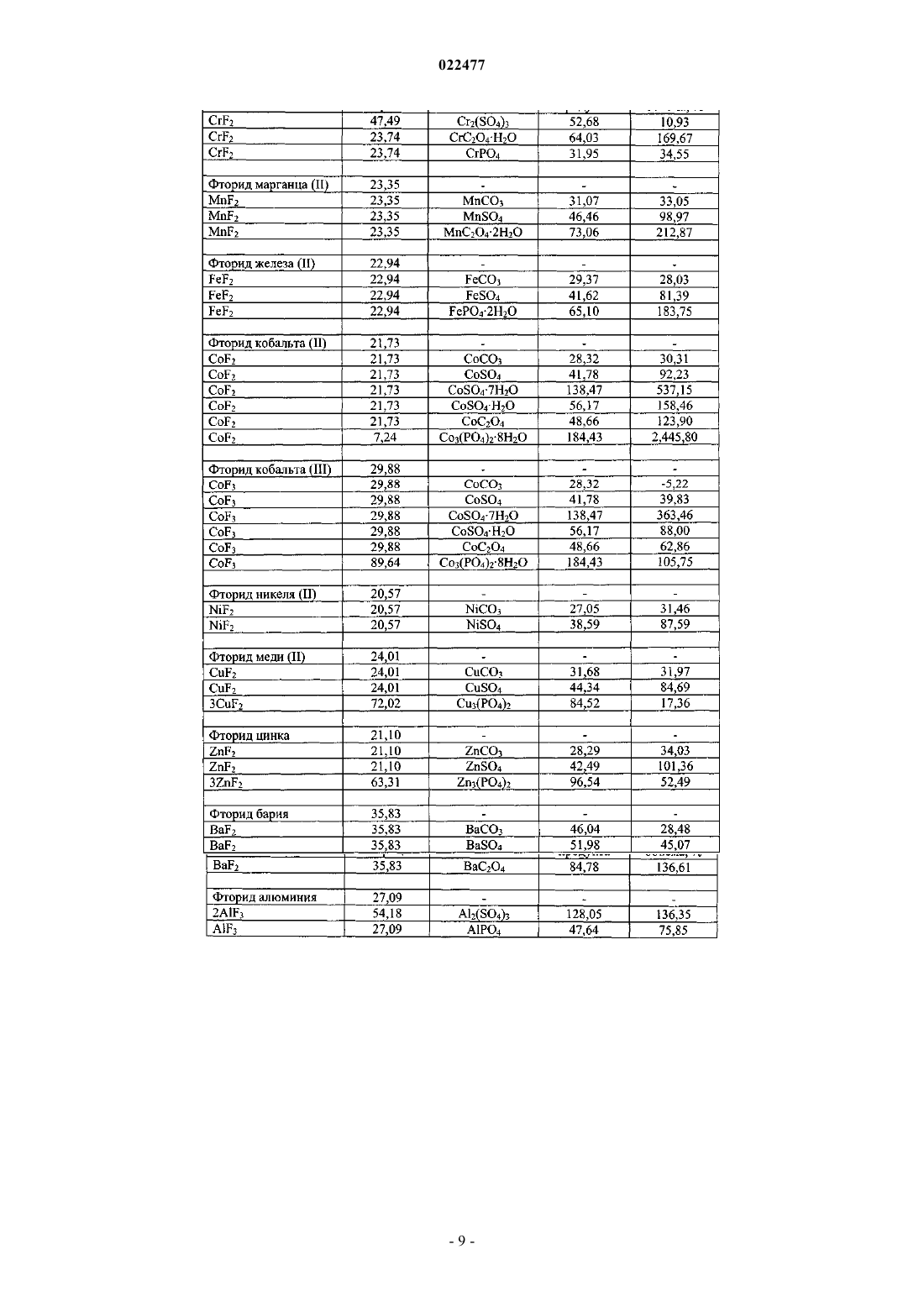

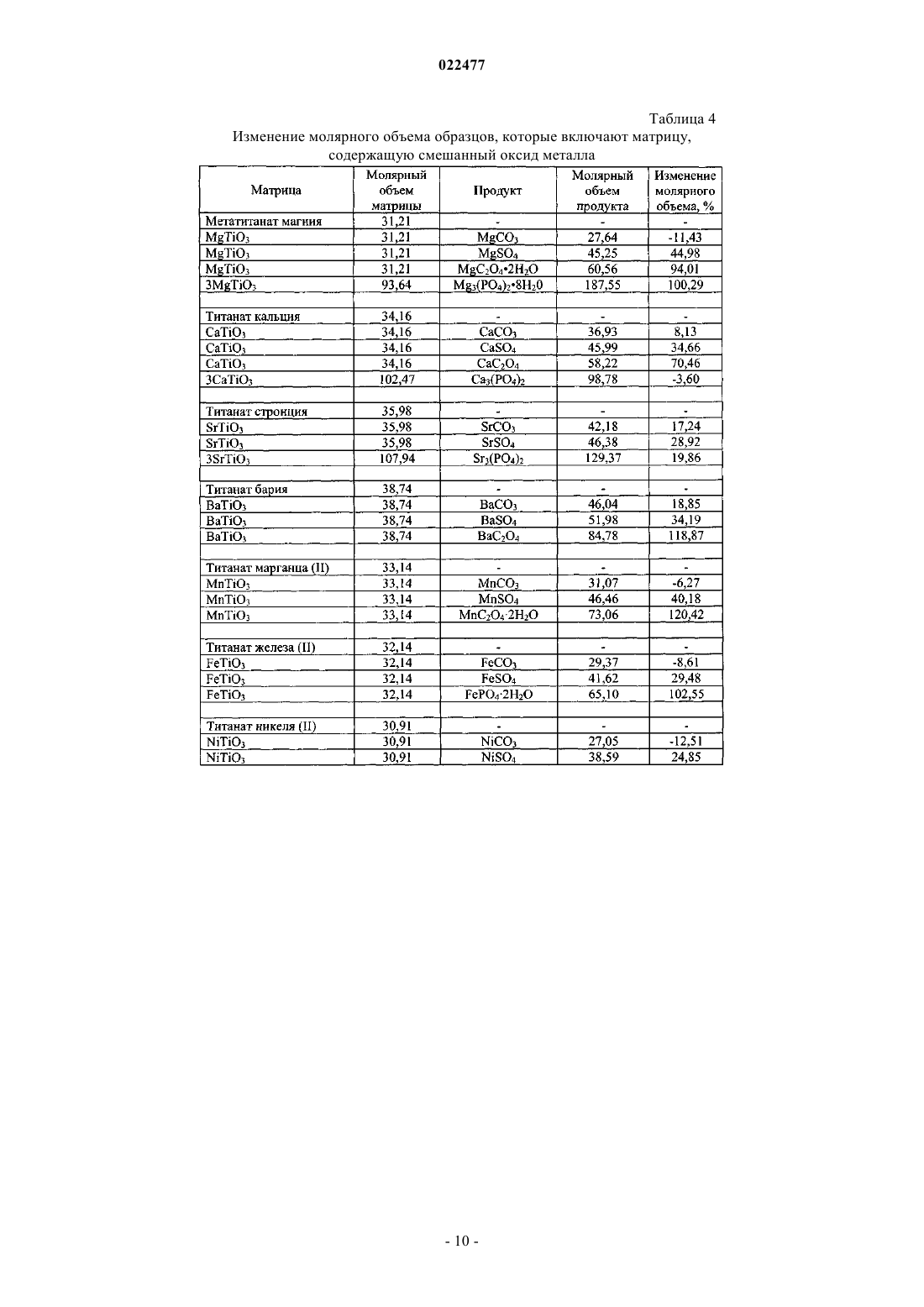

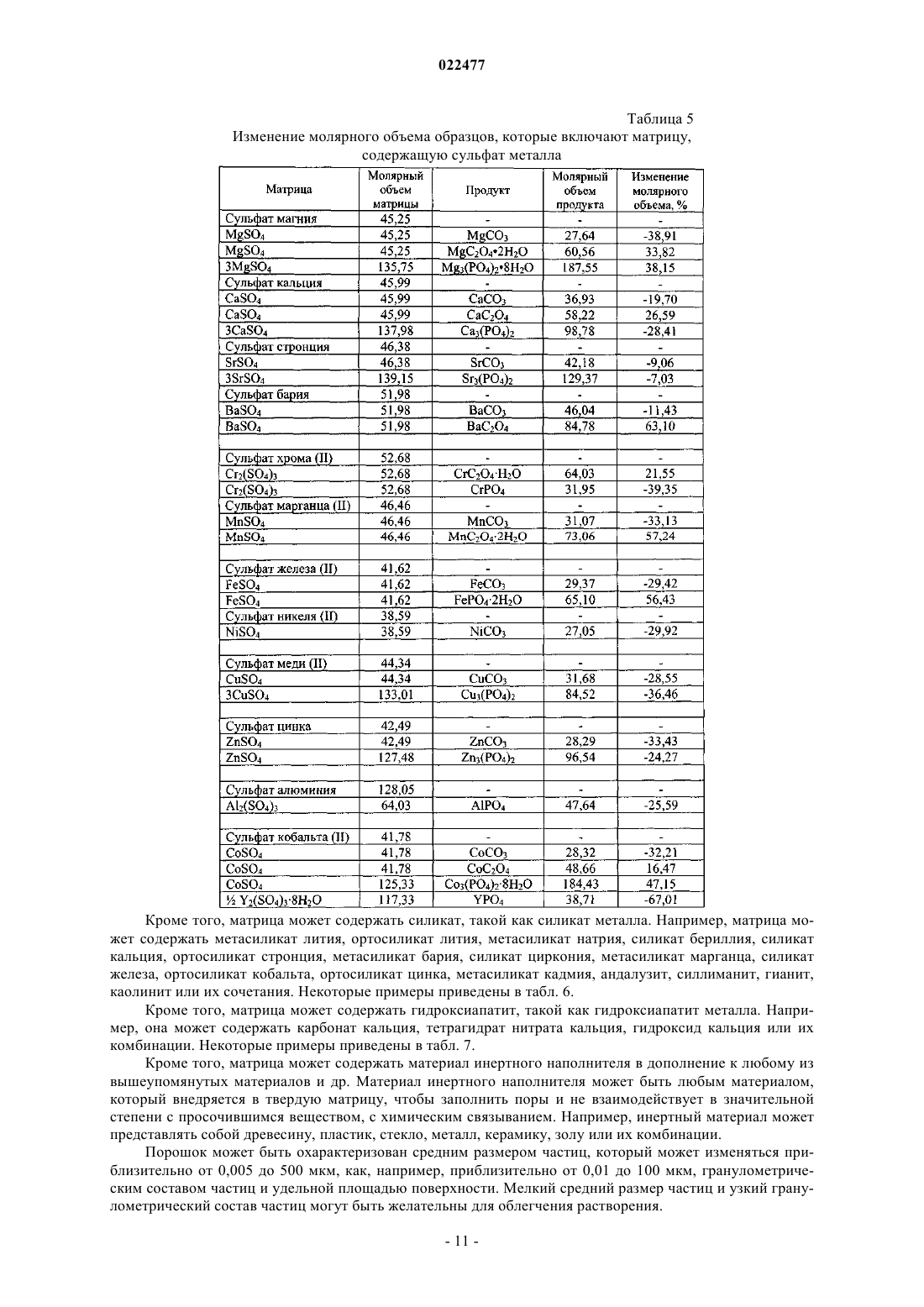

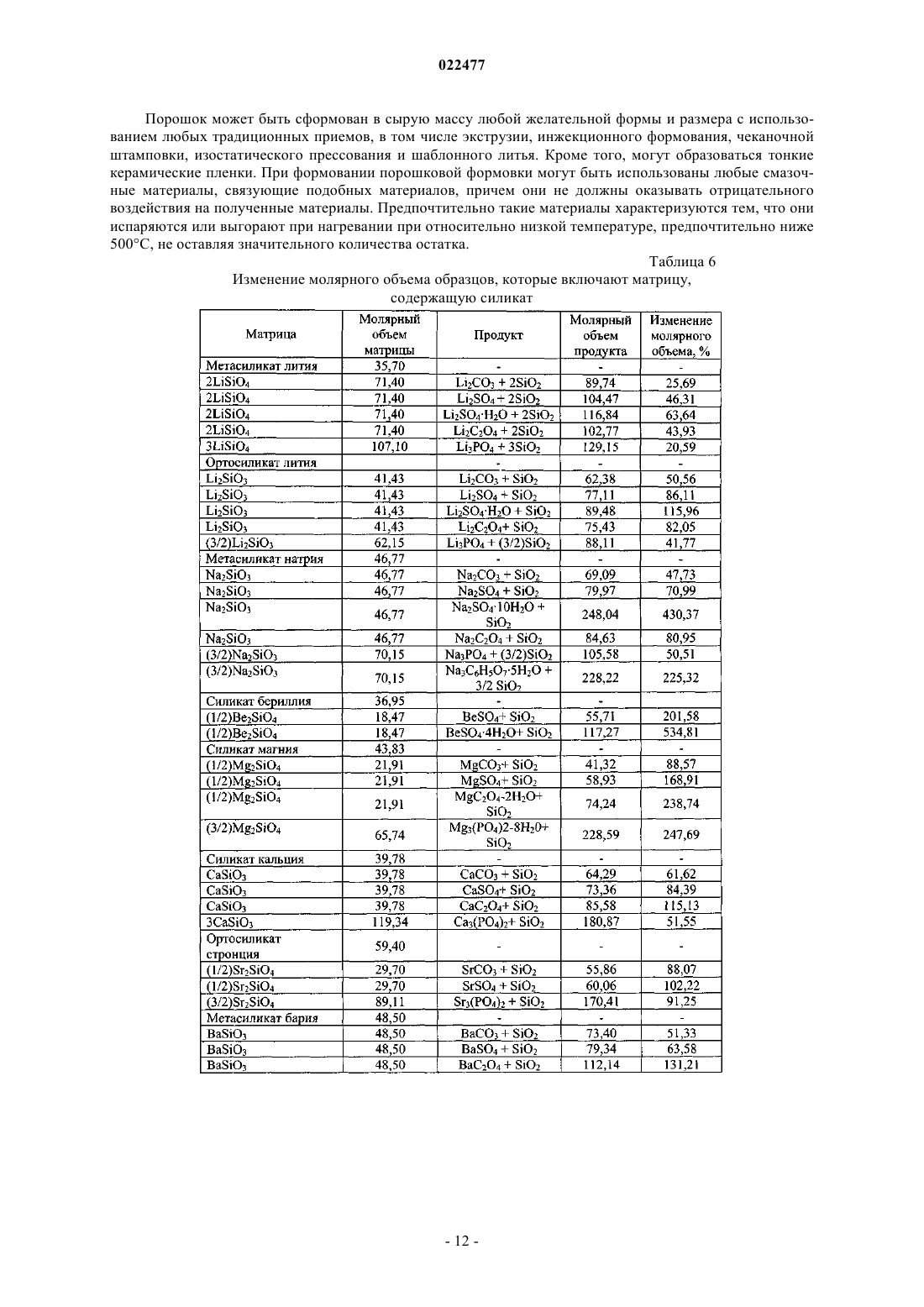

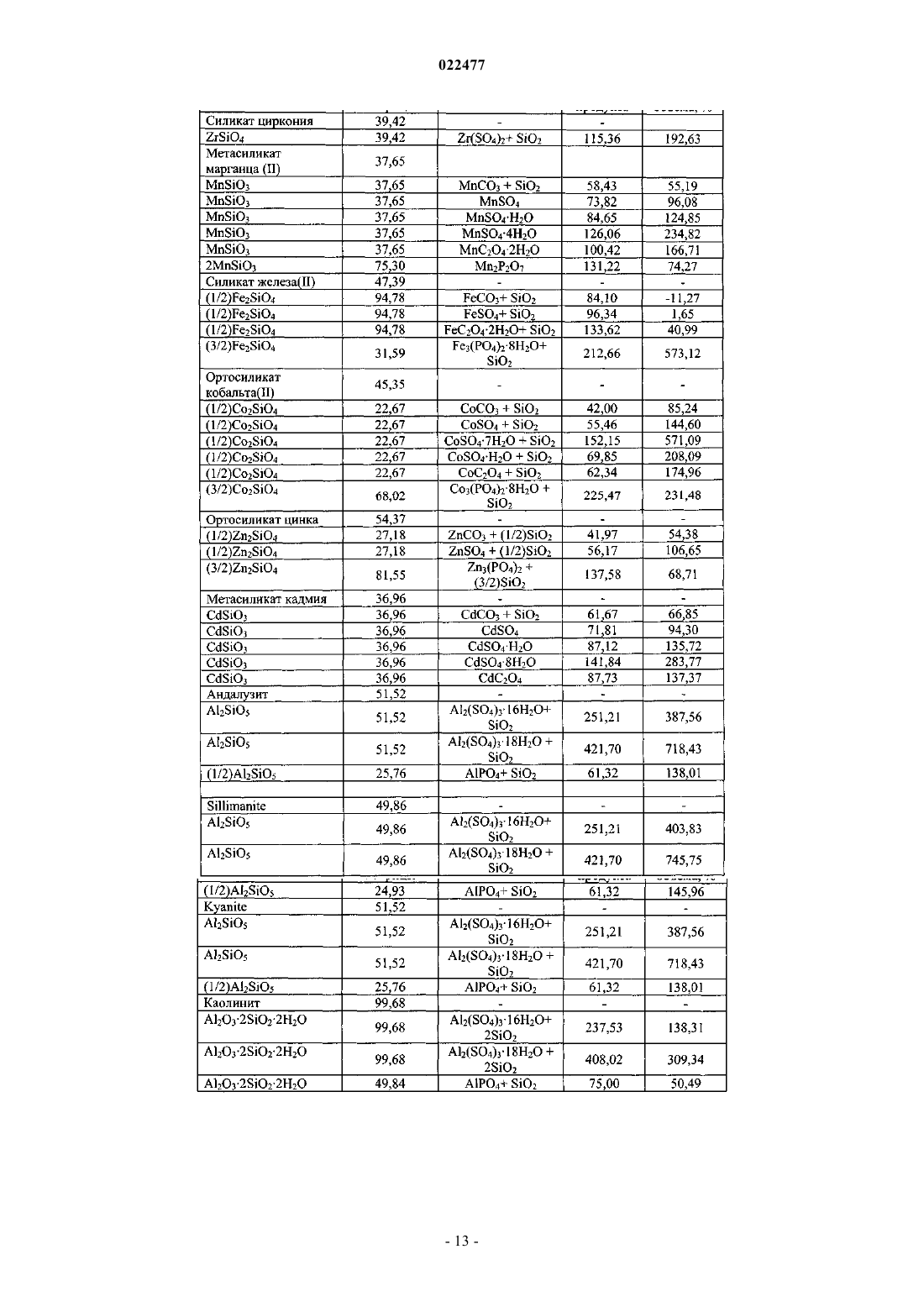

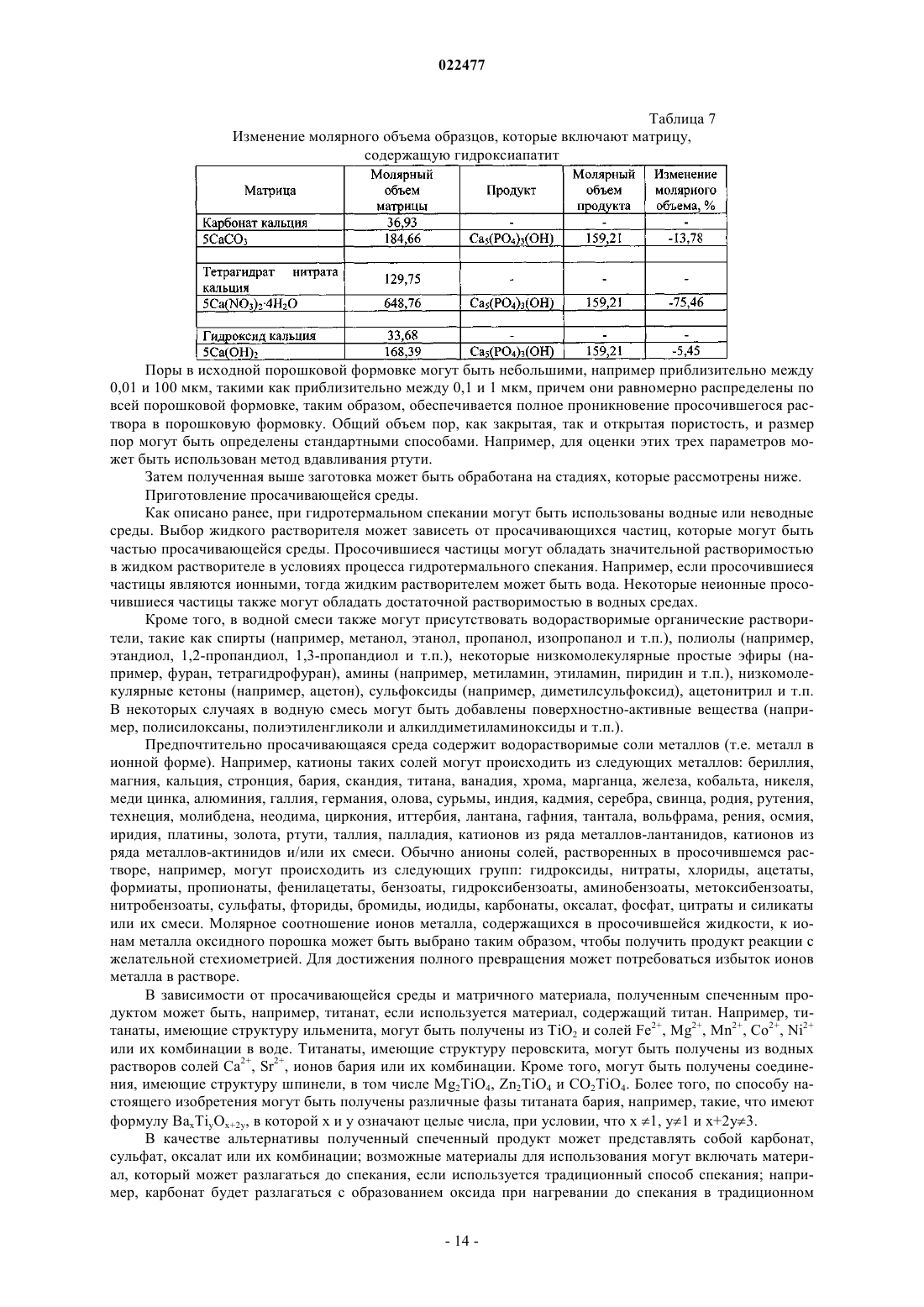

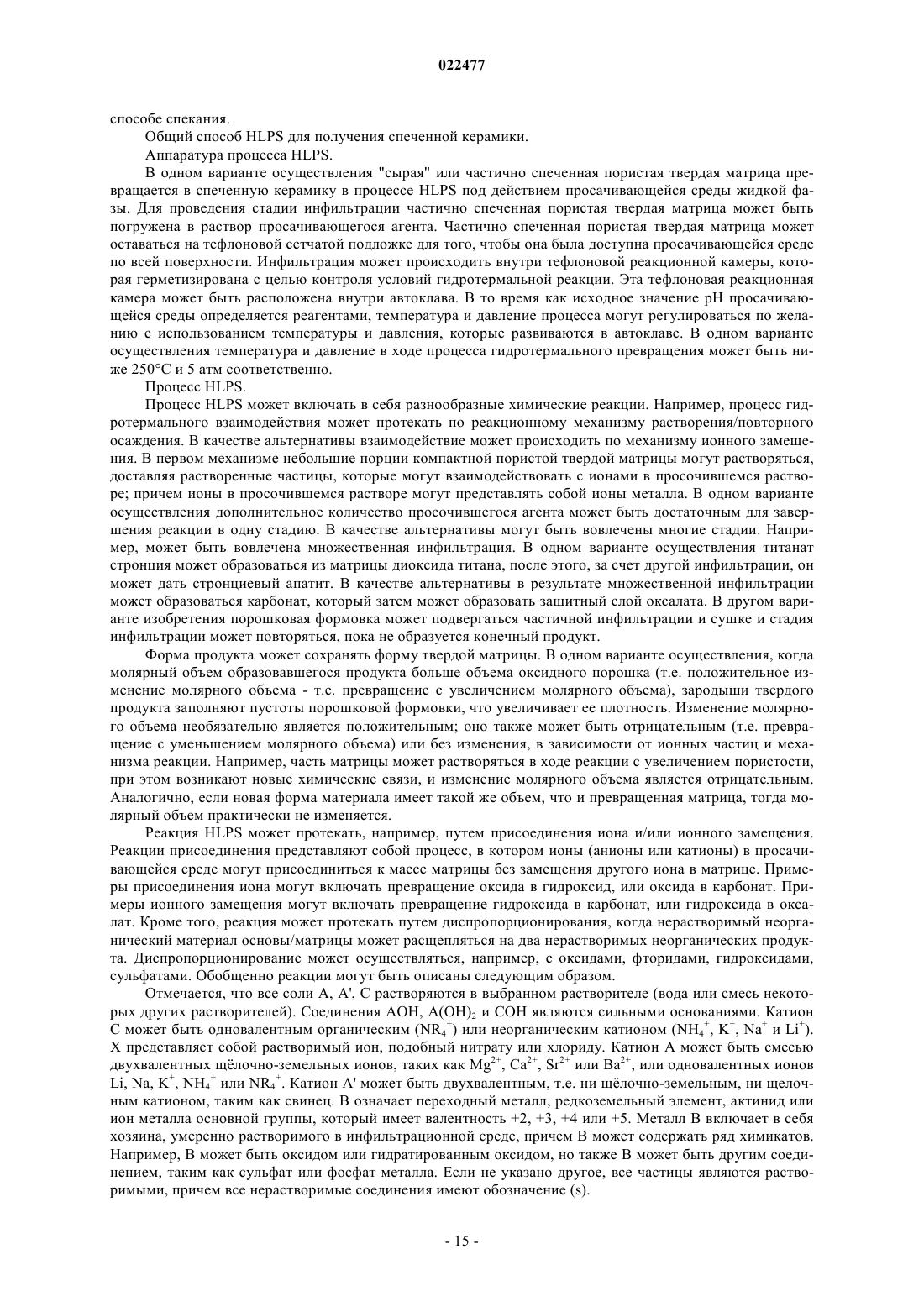

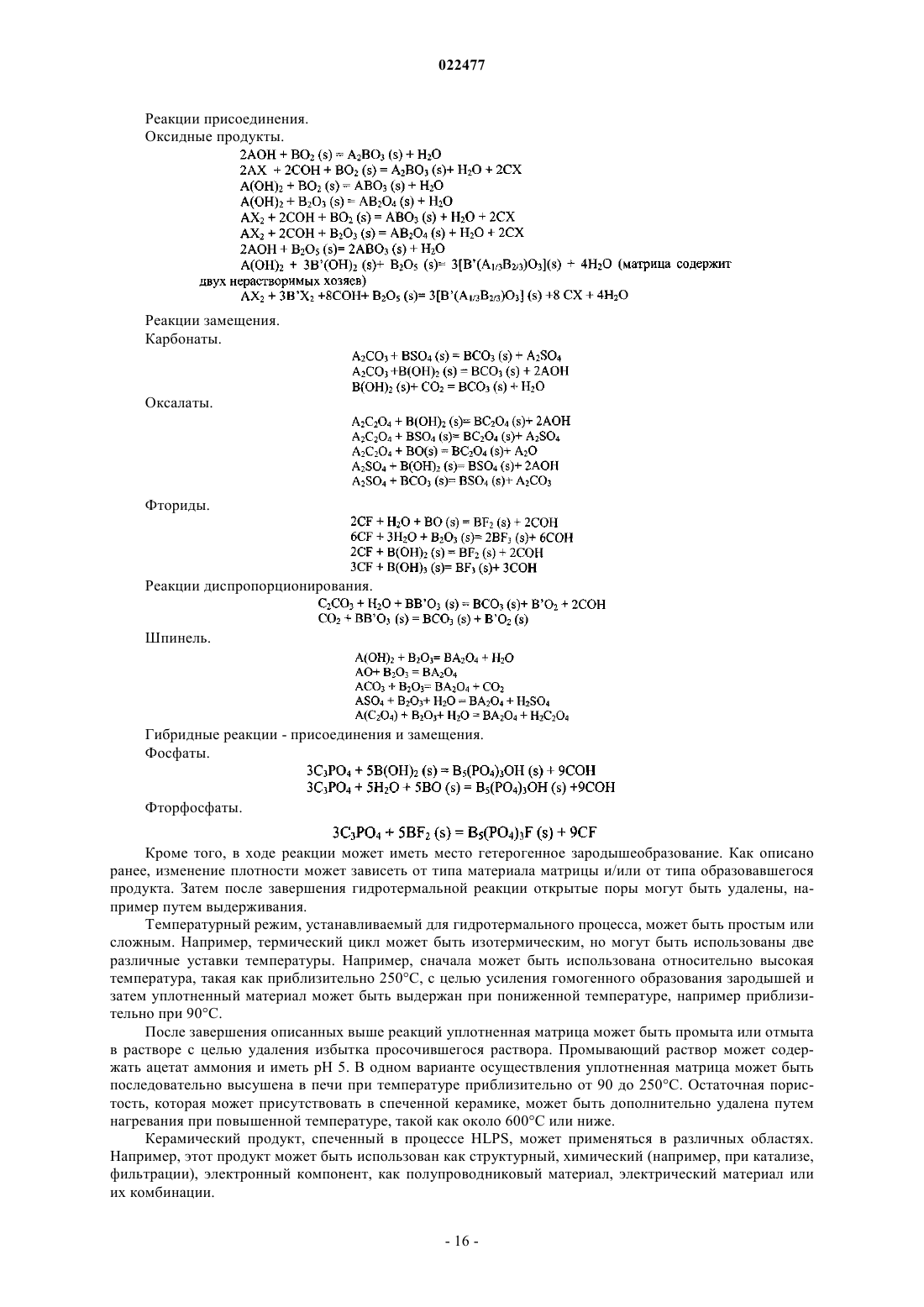

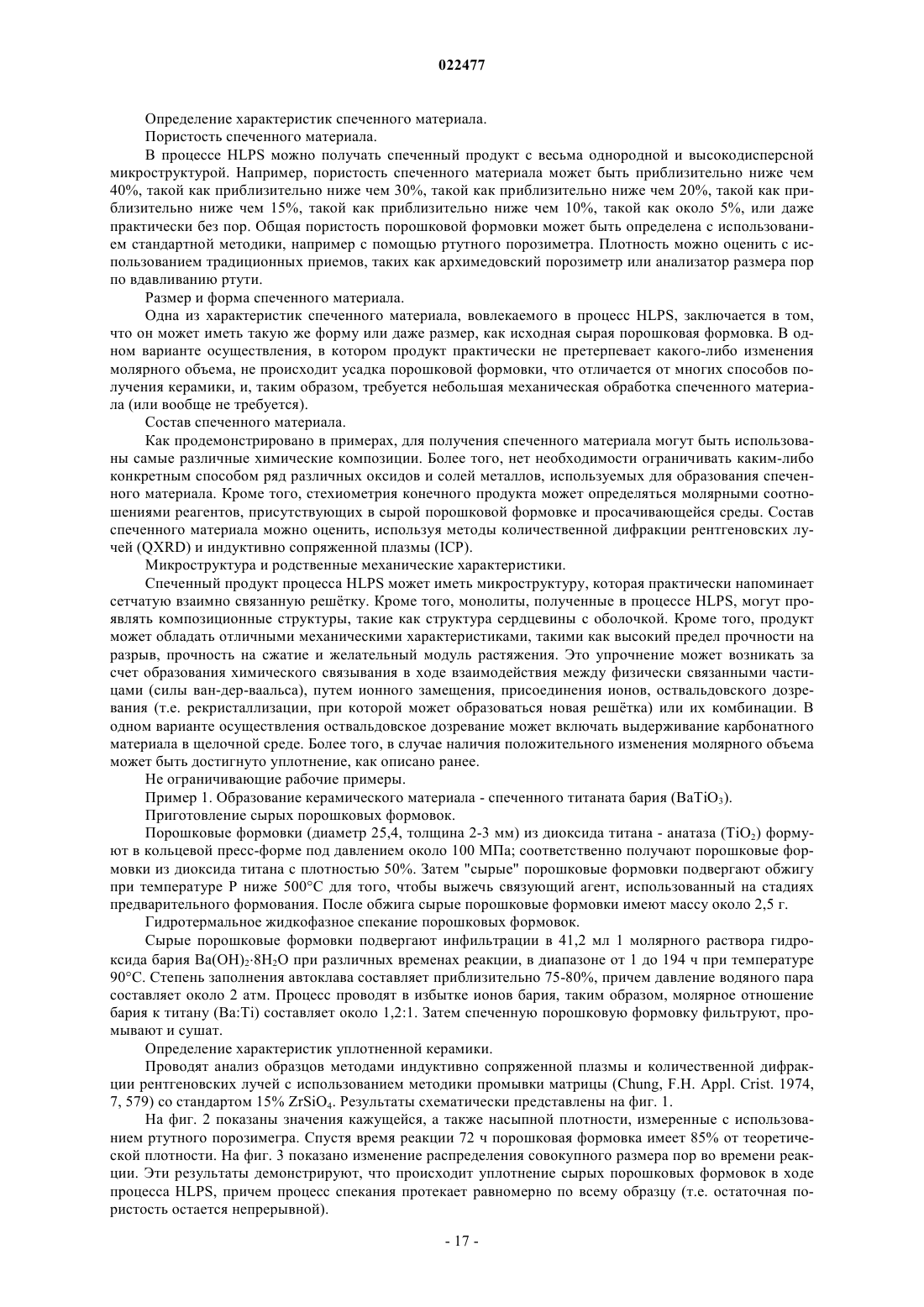

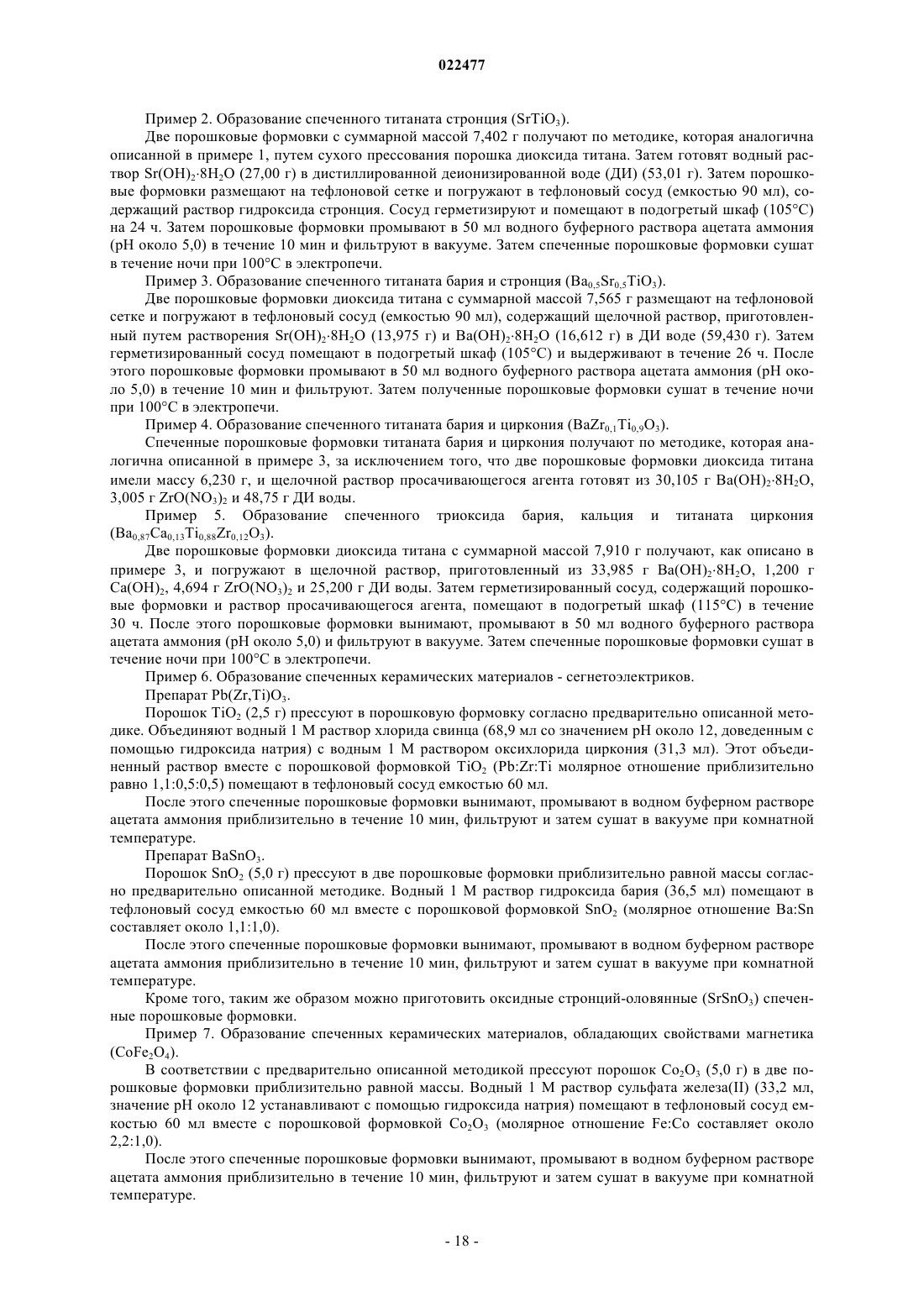

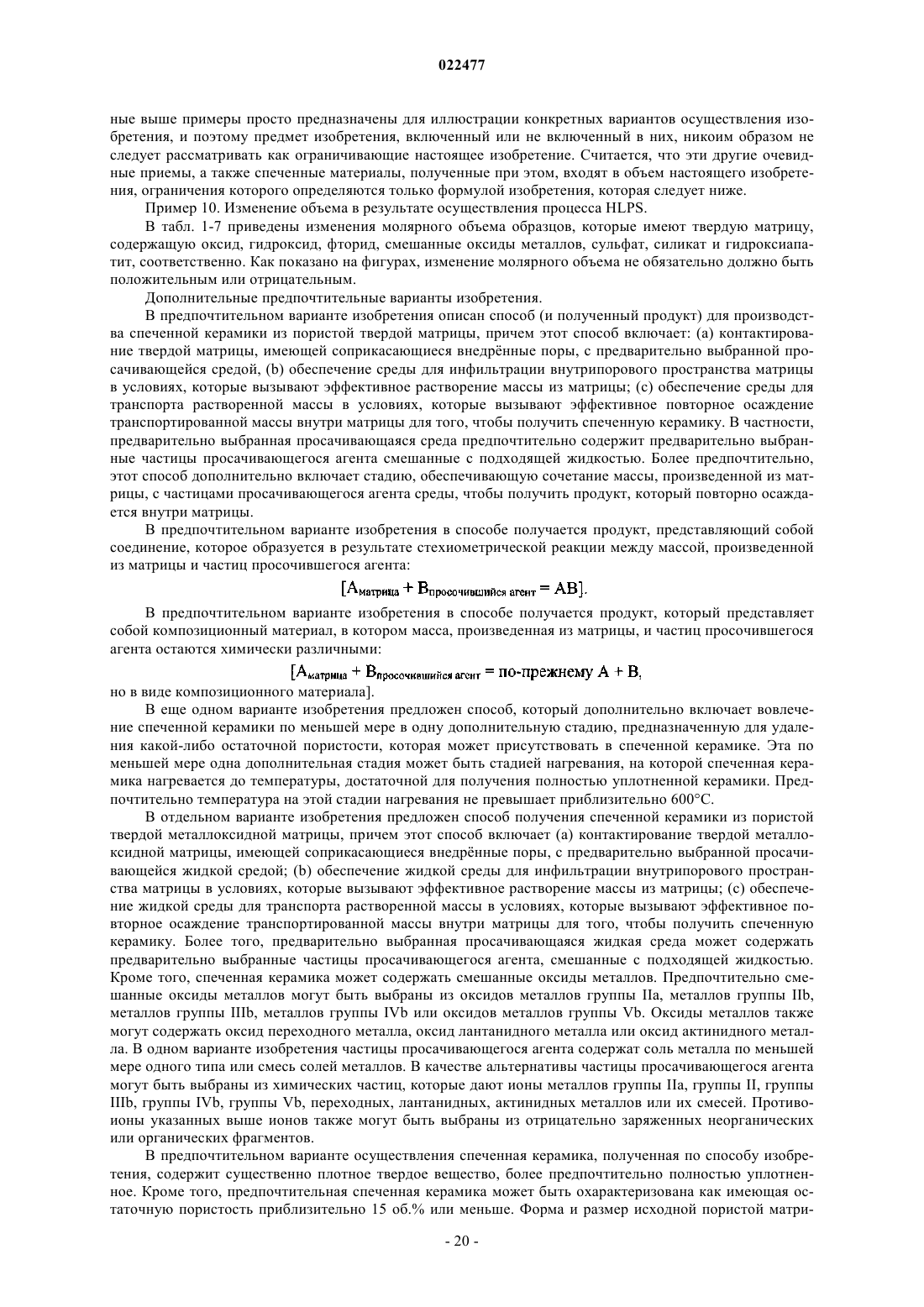

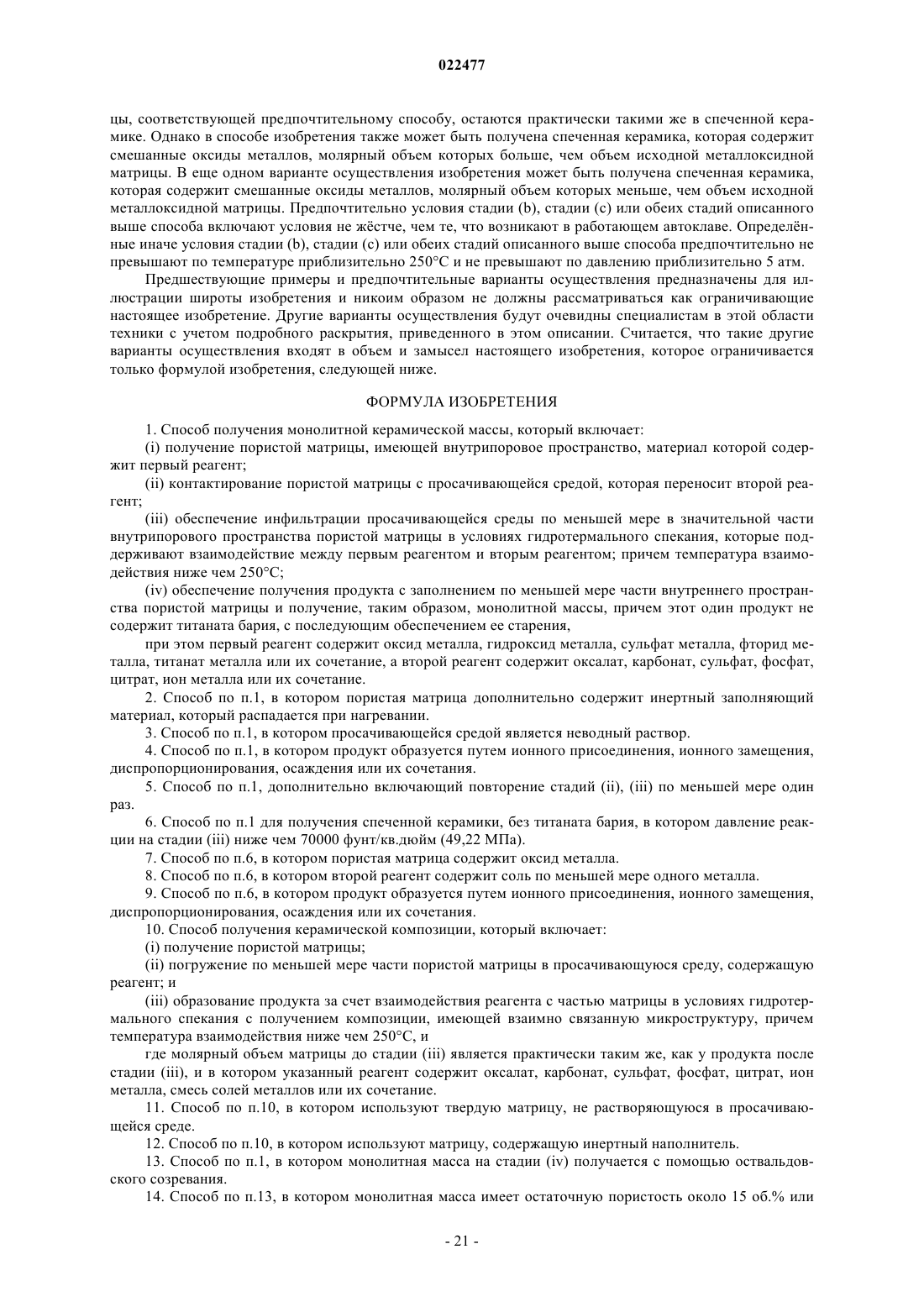

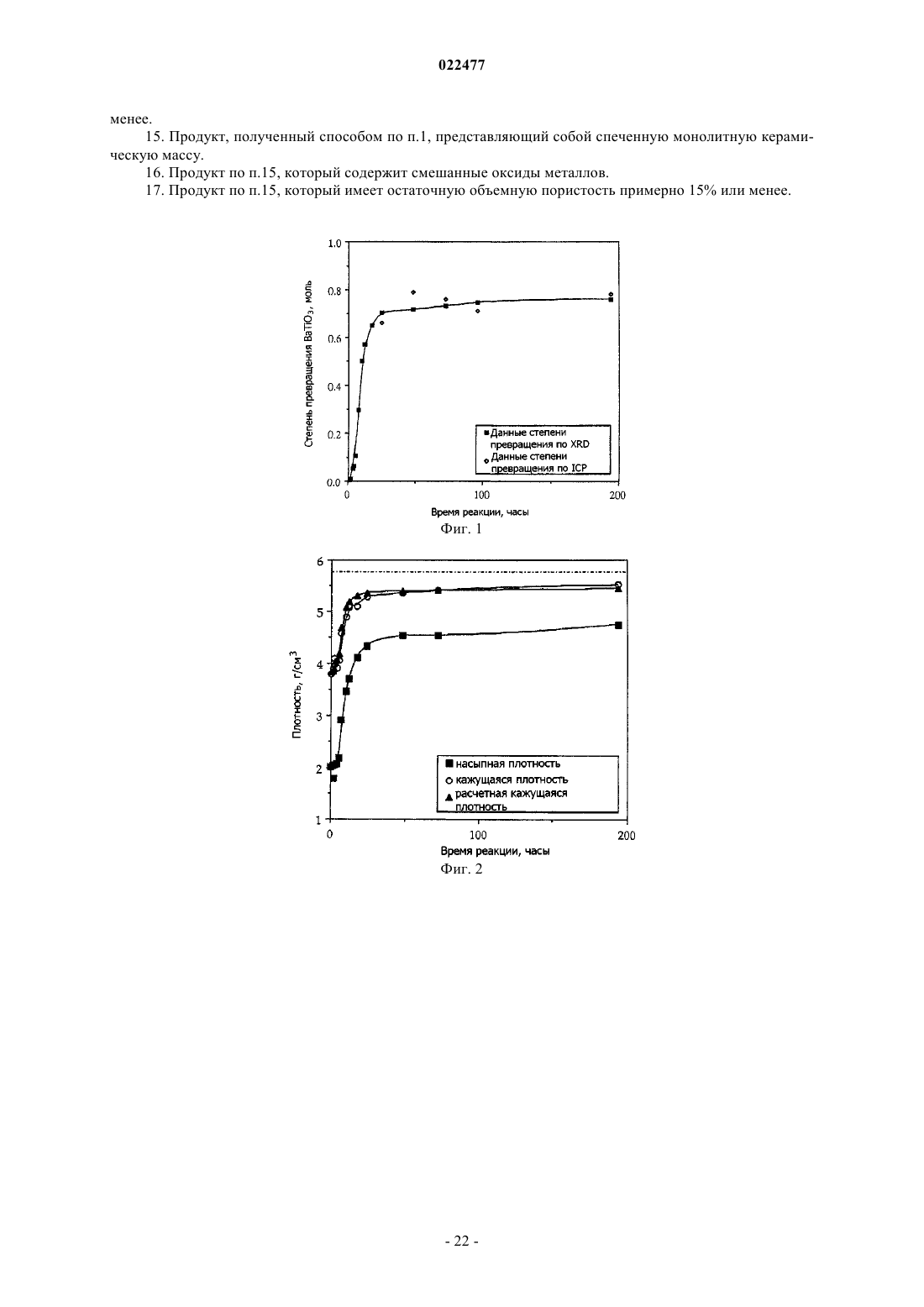

СПОСОБ ПОЛУЧЕНИЯ МОНОЛИТНОЙ КЕРАМИЧЕСКОЙ МАССЫ Разработан способ получения монолитной массы из пористой матрицы, включающий (i) получение пористой матрицы, в которой имеется внутрипоровое пространство, содержащей, по меньшей мере, первый реагент; (ii) контактирование пористой матрицы с просачивающейся средой, которая переносит, по меньшей мере, второй реагент; (iii) обеспечение инфильтрации просачивающейся среды, по меньшей мере, в значительной части внутрипорового пространства пористой матрицы в условиях, которые поддерживают взаимодействие, по меньшей мере, между первым реагентом и, по меньшей мере, вторым реагентом, чтобы получить, по меньшей мере, первый продукт; и(iv) обеспечение получения, по меньшей мере, первого продукта с заполнением по меньшей мере части внутреннего пространства пористой матрицы с получением, таким образом, монолитной массы, которая не содержит титаната бария.(71)(73) Заявитель и патентовладелец: РАТДЖЕРС, ТЕ СТЕЙТ ЮНИВЕРСИТИ ОФ НЬЮ ДЖЕРСИ Уровень техники При производстве многокомпонентной керамики или керамических композиционных материалов используют ряд ранее известных приемов инфильтрации. Эти приемы включают (1) металл-матричную инфильтрацию, (2) обработку в расплаве, (3) химическую инфильтрацию из паровой фазы (ХИП),(4) азотирование, (5) обработку химически связанной керамики и (6) инфильтрацию керамического упрочнения. Все шесть способов могут быть использованы для инфильтрации пористого волокна или предварительно сформованной керамической дисперсной матрицы или заготовки. Однако в этих способах часто необходимо минимизировать пористость исходного волокна или заготовки в начале каждого процесса для того, чтобы форма спеченного продукта существенно не отличалась от формы исходной заготовки. Кроме того, приемы уровня техники часто основаны на многостадийных процессах обработки, которые включают формование наполнителя или заготовки керамических соединений, таких как нитевидные кристаллы, волокна или макрочастицы и инфильтрацию этой порошковой формовки или слоя керамического наполнителя жидким или расплавленным просачивающимся агентом или газом (ХИП). Керамическая масса или слой должны быть смочены в достаточной степени просачивающимся агентом и иметь определенную степень взаимосвязанной открытой пористости с целью обеспечения процесса инфильтрации за счет капиллярного действия. Просачивающийся агент может быть подвергнут многократному нагреванию или плавлению при высокой температуре и/или давлении для того, чтобы он обладал достаточной текучестью для инфильтрации порошковой формовки или слоя наполнителя. Таким образом, существует потребность в способе спекания, который может быть осуществлен при относительно мягких условиях по температуре и давлению. Предпочтительно такой способ является низкозатратным и гибким и может быть приспособлен для обработки различных материалов, реагентов, с получением конечных продуктов желательной формы и размеров. Раскрытие изобретения В одном варианте осуществления изобретения разработан способ получения монолитной массы из пористой матрицы, который включает (i) получение пористой матрицы, в которой имеется внутрипоровое пространство, содержащей, по меньшей мере, первый реагент; (ii) контактирование пористой матрицы с просачивающейся средой, которая переносит, по меньшей мере, второй реагент; (iii) обеспечение инфильтрации просачивающейся среды по меньшей мере в значительной части внутрипорового пространства пористой матрицы в условиях, которые поддерживают взаимодействие, по меньшей мере, между первым реагентом и, по меньшей мере, вторым реагентом, чтобы получить, по меньшей мере, первый продукт; и (iv) обеспечение получения, по меньшей мере, первого продукта с заполнением по меньшей мере части внутреннего пространства пористой матрицы, с получением таким образом монолитной массы, в которой первый продукт не содержит титаната бария, BaTiO3. В другом варианте изобретения разработан способ получения спеченной керамики, не из титаната бария, который включает в себя (i) получение пористой матрицы, в которой имеется внутрипоровое пространство, содержащей, по меньшей мере, первый реагент; (ii) контактирование пористой матрицы с просачивающейся средой, которая переносит, по меньшей мере, второй реагент; (iii) обеспечение инфильтрации просачивающейся среды по меньшей мере в значительной части внутрипорового пространства пористой матрицы в условиях, которые включают температуру взаимодействия ниже чем приблизительно 1000 С и давление реакции ниже чем приблизительно 70000 фунт/кв.дюйм (49,22 МПа) и которые поддерживают взаимодействие, по меньшей мере, между первым реагентом и, по меньшей мере,вторым реагентом, чтобы получить, по меньшей мере, первый продукт; и (iv) обеспечение получения, по меньшей мере, первого продукта с заполнением по меньшей мере существенной части внутреннего пространства пористой матрицы с получением, таким образом, спеченной керамики, не содержащей титаната бария. В одном варианте изобретения разработана композиция, которую получают способом гидротермального жидкофазного спекания, причем в способе обеспечивается взаимодействие по меньшей мере одного компонента пористой матрицы, по меньшей мере, с первым реагентом, перенесенным жидкостью, чтобы получить, по меньшей мере, первый продукт, причем в ходе этого взаимодействия остальная часть пористой матрицы действует как средство размещения для облегчения образования первого продукта из жидкости, таким образом, образуется композиция, спеченная гидротермально в жидкой фазе. В предпочтительном варианте осуществления эта спеченная композиция не содержит титаната бария. В другом варианте изобретения разработан способ получения композиции, который включает в себя:(ii) погружение по меньшей мере части пористой матрицы в растворитель, содержащий реагент; и(iii) образование продукта путем взаимодействия по меньшей мере части реагента по меньшей мере с частью матрицы, где продукт имеет молярный объем, причем молярный объем матрицы до стадии (iii) практически является таким же, что и молярный объем продукта после стадии (iii). В еще одном варианте осуществления молярный объем матрицы по сравнению с объемом продукта может быть другим или больше или меньше. В другом варианте изобретения разработан способ, включающий манипулирование компонентами твердой матрицы или просачивающейся средой с целью создания спеченного, многокомпонентного керамического продукта, который сохраняет ту же форму, что и твердая матрица. В еще одном варианте изобретения общий размер или объем керамического продукта также остается практически таким же,который задан твердой матрицей (или "сырой порошковой формовкой"). Краткое описание чертежей На фиг. 1 показана типичная зависимость молярной степени превращения матрицы в продукт от времени инфильтрации в одном варианте осуществления для реакции ионного присоединения. На фиг. 2 показан типичный график насыпной и кажущейся плотности, измеренной для порошковых формовок до инфильтрации и после проведения реакции в течение от 1 до 72 ч при температуре реакции 90 С, в одном варианте осуществления. На фиг. 3 показан график размера пор и совокупного объема пор, присутствующих в различных порошковых формовках, исследованных при различных временах инфильтрации, в одном варианте осуществления. Осуществление изобретения Все цитированные источники полностью включены в настоящее изобретение как ссылки. Общие условия для гидротермального спекания жидкой фазы. В предпочтительном варианте осуществления гидротермального спекания жидкой фазы (HLPS)"сырая" или частично спеченная, пористая, твердая матрица, имеющая соприкасающиеся внедрнные поры, может быть превращена в спеченную керамику под действием просачивающейся среды жидкой фазы. Процесс HLPS может быть осуществлен в относительно мягких условиях, которые часто по температуре и давлению не превышают те, что возникают в работающем автоклаве. Процесс HLPS может быть осуществлен в широком диапазоне температур и давлений. Например, в некоторых вариантах осуществления условия HLPS могут включать температуру приблизительно ниже чем 2000 С, такую как приблизительно ниже чем 1000 С, такую как приблизительно ниже чем 500 С, такую как приблизительно ниже чем 200 С, такую как приблизительно ниже чем 100 С, такую как приблизительно ниже чем 50 С, такую как комнатная температура. Реакционное давление приблизительно может быть ниже чем 100000 фунт/кв.дюйм (700 МПа), такое как меньше 492 МПа, такое как приблизительно ниже чем 351,6 МПа, такое как приблизительно ниже чем 70 МПа, такое как приблизительно ниже чем 49 МПа,такое как приблизительно ниже чем 7 МПа, такое как приблизительно ниже чем 3,5 МПа, такое как приблизительно ниже чем 0,7 МПа, такое как приблизительно ниже чем 0,35 МПа, такое как приблизительно ниже чем 0,07 МПа. В одном варианте осуществления процесс гидротермального спекания может быть проведен при температуре в диапазоне приблизительно от 80 до 180 С и давлении в диапазоне приблизительно от 1 до 3 атм (1 атм приблизительно равна 15 фунт/кв.дюйм). Теоретически, любой исходный материал, который способен вступать в гидротермальное взаимодействие с просочившимися частицами с образованием другого вещества, может быть использован для получения гидротермально спеченного продукта. Поэтому могут быть выбраны многочисленные исходные материалы, в зависимости от предполагаемого конечного использования, сформованные в пористую твердую матрицу, имеющую желательную форму и размер, и, в последующем их обрабатывают на стадиях настоящего способа для превращения в спеченный конечный продукт. В одном варианте осуществления пористая твердая матрица произведена из порошка оксида металла. Этот порошок может быть аморфным или кристаллическим, предпочтительно кристаллическим. Более того, порошок оксида металла может иметь размер дисперсных частиц в широком диапазоне, от среднего размера частиц приблизительно 0,01 до 100 мкм, в том числе, например, приблизительно от 0,02 до 50 мкм, такой как приблизительно от 0,04 до 20 мкм, такой как приблизительно от 0,08 до 10 мкм. В одном варианте осуществления порошок имеет средний размер частиц приблизительно в диапазоне от 0,1 до 5 мкм. Металл в оксиде металла может быть выбран из металла группы IIa, металла группы IIb, металла группы IIIb, металла группы IVb, металла группы Vb, переходного металла, лантанидного металла, актинидного металла или их смесей. Предпочтительно выбранный оксид металла или спеченный конечный продукт может иметь потенциальное применение в области химии, керамики как магнитный, электронный, сверхпроводящий, как механический и структурный материал или даже в области биологии. Спеченный конечный продукт может иметь промышленную или бытовую применимость. Конечный продукт не должен обязательно содержать такой же материал, что и реагенты. Например, может быть получен продукт, практически свободный от титаната бария, BaTiO3, из реагентов, которые содержат барий и/или титан. В одном типичном варианте осуществления реагент (реагенты), который содержит барий и/или титан, действует, главным образом как промежуточное реакционное соединение, и, таким образом, необязательно, чтобы он входил в состав конечного продукта. Описанный здесь "гидротермальный процесс" может включать в себя превращения, которые происходят в водной или неводной жидкой среде. Более того, такие превращения могут включать растворение и повторное осаждение таких же химических частиц, растворение одной химической частицы и ее сочетание со второй химической частицей с образованием композиционного материала, в котором исходные химические частицы остаются индивидуальными, или взаимодействие химической частицы со второй химической частицей, чтобы получить новый химический компонент, который отличается от исходной частицы. Таким образом, в процессе гидротермального спекания может заполняться внутрипоровое пространство или пустоты в пористой твердой матрице компонентом за счет осаждения (или повторного осаждения), присоединения иона, ионного замещения или их комбинации. Этот компонент может содержать такие же химические частицы, что и в твердой матрице, композицию, образующуюся при повторном соосаждении двух индивидуальных химических частиц, новый продукт, образующийся при взаимодействии между двумя химическими частицами, повторно осажденный материал, произведенный из просочившихся частиц, содержащихся в среде, или их комбинации. В одном варианте осуществления процесс HLPS может быть осуществлен в условиях, когда по меньшей мере часть массы сырой пористой твердой матрицы взаимодействует с предварительно выбранными просочившимися частицами, присутствующими в текучей среде, с целью получения нового продукта. Например, пористая твердая матрица и частицы просачивающегося агента могут быть выбраны таким образом, чтобы протекали приведенные ниже типичные реакции с образованием указанного ассортимента функциональных и структурных керамических продуктов. Более обобщенный вид этих несбалансированных реакций приведенных ниже в описании:(xi) Керамика - Ba0,87Ca0,13Ti0,88Zr0,12O3: Приготовление пористой твердой матрицы. Твердая матрица может содержать материал, который быстро не растворяется в растворе. Если матрица растворима в воде, то условия можно подобрать таким образом, чтобы снизить растворимость матрицы за счет изменения температуры или путем добавления неводной жидкости, такой как спирты или другие растворители, как рассмотрено в разделе приготовления среды просачивающегося агента настоящего изобретения. В одном варианте осуществления пористая твердая матрица произведена из порошка. Тип порошка может быть любым. Например, это может быть порошок оксида металла. Примеры подходящих порошков оксидов металлов могут включать оксиды бериллия (например, ВеО), магния (например, MgO), кальция (например, CaO, CaO2), стронция (например, SrO), бария (например, ВаО), скандия(например, IrO2, Ir2O3), платины (например, PtO, PtO2, PtO3, Pt2O3, Pt3O4), ртути (например, HgO, Hg2O),таллия (например, TlO2, Tl2O3), палладия (например, PdO, PdO2), оксиды ряда лантанидов, оксиды ряда актинидов и т.п. Некоторые примеры приведены в табл. 1. Кроме того, в зависимости от конкретной области применения при получении заготовки также могут быть использованы смеси оксидов металлов. Таблица 1 Изменение молярного объема образцов, которые включают матрицу,содержащую оксид металла Кроме того, матрица может содержать гидроксид, такой как гидроксид металла. Например, матрица может содержать гидроксид магния (например, Mg(OH)2), гидроксид кальция (например, Ca(OH)2), гидроксид стронция (например, Sr(OH)2) и гидроксид бария (например, Ba(ОН)2), гидроксид хрома (например, Cr(OH)2), гидроксид титана (например, Ti(OH)2), гидроксид циркония (например, Zr(OH)4), гидроксид марганца (например, Mn(OH)2), гидроксид железа (например, Fe(OH)2), гидроксид меди (например,Cu(OH)2), гидроксид цинка (например, Zn(OH)2), гидроксид алюминия (например, Al(ОН)3) или их комбинации. Некоторые примеры приведены в табл. 2. Кроме того, матрица может содержать фторид, такой как фторид металла. Например, она может содержать фторид магния (например, MgF2), фторид кальция (например, CaF2), фторид стронция (например, SrF2), фторид бария (например, BaF2), фторид хрома (например, CrF2), фторид титана (например,TiF3), фторид циркония (например, ZrF4), фторид марганца (например, MnF2), фторид железа (например,FeF2), фторид меди (например, CuF2), фторид никеля (например, NiF2), фторид цинка (например, ZnF2),фторид алюминия (например, AlF3) или их комбинации. Некоторые примеры приведены в табл. 3. Кроме того, матрица может содержать смешанный оксид металла, такой как титанат металла. Например, она может содержать титанат магния (например, MgTiO3), титанат кальция (например, CaTiO3,),титанат стронция (например, SrTiO3), титанат бария (например, BaTiO3) или их комбинации. Некоторые примеры приведены в табл. 4. Кроме того, матрица может содержать сульфат, такой как сульфат металла. Например, она может содержать сульфат магния (например, MgSO4), сульфат кальция (например, CaSO4), сульфат стронция(например, SrSO4), сульфат бария (например, BaSO4), сульфат хрома (например, Cr2(SO4)3), сульфат титана (например, TiSO4, Ti2(SO4)3), сульфат циркония (например, ZrSO4), сульфат марганца (например,MnSO4), сульфат железа (например, FeSO4), сульфат меди (например, CuSO4), сульфат никеля (например,NiSO4), сульфат цинка (например, ZnSO4), сульфат алюминия (например, Al2(SO4)3) или их комбинации. Некоторые примеры приведены в табл. 5. Таблица 2 Изменение молярного объема образцов, которые включают матрицу,содержащую гидроксид металла Таблица 3 Изменение молярного объема образцов, которые включают матрицу,содержащую фторид металла Таблица 4 Изменение молярного объема образцов, которые включают матрицу,содержащую смешанный оксид металла Таблица 5 Изменение молярного объема образцов, которые включают матрицу,содержащую сульфат металла Кроме того, матрица может содержать силикат, такой как силикат металла. Например, матрица может содержать метасиликат лития, ортосиликат лития, метасиликат натрия, силикат бериллия, силикат кальция, ортосиликат стронция, метасиликат бария, силикат циркония, метасиликат марганца, силикат железа, ортосиликат кобальта, ортосиликат цинка, метасиликат кадмия, андалузит, силлиманит, гианит,каолинит или их сочетания. Некоторые примеры приведены в табл. 6. Кроме того, матрица может содержать гидроксиапатит, такой как гидроксиапатит металла. Например, она может содержать карбонат кальция, тетрагидрат нитрата кальция, гидроксид кальция или их комбинации. Некоторые примеры приведены в табл. 7. Кроме того, матрица может содержать материал инертного наполнителя в дополнение к любому из вышеупомянутых материалов и др. Материал инертного наполнителя может быть любым материалом,который внедряется в твердую матрицу, чтобы заполнить поры и не взаимодействует в значительной степени с просочившимся веществом, с химическим связыванием. Например, инертный материал может представлять собой древесину, пластик, стекло, металл, керамику, золу или их комбинации. Порошок может быть охарактеризован средним размером частиц, который может изменяться приблизительно от 0,005 до 500 мкм, как, например, приблизительно от 0,01 до 100 мкм, гранулометрическим составом частиц и удельной площадью поверхности. Мелкий средний размер частиц и узкий гранулометрический состав частиц могут быть желательны для облегчения растворения. Порошок может быть сформован в сырую массу любой желательной формы и размера с использованием любых традиционных приемов, в том числе экструзии, инжекционного формования, чеканочной штамповки, изостатического прессования и шаблонного литья. Кроме того, могут образоваться тонкие керамические пленки. При формовании порошковой формовки могут быть использованы любые смазочные материалы, связующие подобных материалов, причем они не должны оказывать отрицательного воздействия на полученные материалы. Предпочтительно такие материалы характеризуются тем, что они испаряются или выгорают при нагревании при относительно низкой температуре, предпочтительно ниже 500 С, не оставляя значительного количества остатка. Таблица 6 Изменение молярного объема образцов, которые включают матрицу,содержащую силикат Таблица 7 Изменение молярного объема образцов, которые включают матрицу,содержащую гидроксиапатит Поры в исходной порошковой формовке могут быть небольшими, например приблизительно между 0,01 и 100 мкм, такими как приблизительно между 0,1 и 1 мкм, причем они равномерно распределены по всей порошковой формовке, таким образом, обеспечивается полное проникновение просочившегося раствора в порошковую формовку. Общий объем пор, как закрытая, так и открытая пористость, и размер пор могут быть определены стандартными способами. Например, для оценки этих трех параметров может быть использован метод вдавливания ртути. Затем полученная выше заготовка может быть обработана на стадиях, которые рассмотрены ниже. Приготовление просачивающейся среды. Как описано ранее, при гидротермальном спекании могут быть использованы водные или неводные среды. Выбор жидкого растворителя может зависеть от просачивающихся частиц, которые могут быть частью просачивающейся среды. Просочившиеся частицы могут обладать значительной растворимостью в жидком растворителе в условиях процесса гидротермального спекания. Например, если просочившиеся частицы являются ионными, тогда жидким растворителем может быть вода. Некоторые неионные просочившиеся частицы также могут обладать достаточной растворимостью в водных средах. Кроме того, в водной смеси также могут присутствовать водорастворимые органические растворители, такие как спирты (например, метанол, этанол, пропанол, изопропанол и т.п.), полиолы (например,этандиол, 1,2-пропандиол, 1,3-пропандиол и т.п.), некоторые низкомолекулярные простые эфиры (например, фуран, тетрагидрофуран), амины (например, метиламин, этиламин, пиридин и т.п.), низкомолекулярные кетоны (например, ацетон), сульфоксиды (например, диметилсульфоксид), ацетонитрил и т.п. В некоторых случаях в водную смесь могут быть добавлены поверхностно-активные вещества (например, полисилоксаны, полиэтиленгликоли и алкилдиметиламиноксиды и т.п.). Предпочтительно просачивающаяся среда содержит водорастворимые соли металлов (т.е. металл в ионной форме). Например, катионы таких солей могут происходить из следующих металлов: бериллия,магния, кальция, стронция, бария, скандия, титана, ванадия, хрома, марганца, железа, кобальта, никеля,меди цинка, алюминия, галлия, германия, олова, сурьмы, индия, кадмия, серебра, свинца, родия, рутения,технеция, молибдена, неодима, циркония, иттербия, лантана, гафния, тантала, вольфрама, рения, осмия,иридия, платины, золота, ртути, таллия, палладия, катионов из ряда металлов-лантанидов, катионов из ряда металлов-актинидов и/или их смеси. Обычно анионы солей, растворенных в просочившемся растворе, например, могут происходить из следующих групп: гидроксиды, нитраты, хлориды, ацетаты,формиаты, пропионаты, фенилацетаты, бензоаты, гидроксибензоаты, аминобензоаты, метоксибензоаты,нитробензоаты, сульфаты, фториды, бромиды, иодиды, карбонаты, оксалат, фосфат, цитраты и силикаты или их смеси. Молярное соотношение ионов металла, содержащихся в просочившейся жидкости, к ионам металла оксидного порошка может быть выбрано таким образом, чтобы получить продукт реакции с желательной стехиометрией. Для достижения полного превращения может потребоваться избыток ионов металла в растворе. В зависимости от просачивающейся среды и матричного материала, полученным спеченным продуктом может быть, например, титанат, если используется материал, содержащий титан. Например, титанаты, имеющие структуру ильменита, могут быть получены из TiO2 и солей Fe2+, Mg2+, Mn2+, Co2+, Ni2+ или их комбинации в воде. Титанаты, имеющие структуру перовскита, могут быть получены из водных растворов солей Са 2+, Sr2+, ионов бария или их комбинации. Кроме того, могут быть получены соединения, имеющие структуру шпинели, в том числе Mg2TiO4, Zn2TiO4 и CO2TiO4. Более того, по способу настоящего изобретения могут быть получены различные фазы титаната бария, например, такие, что имеют формулу BaxTiyOx+2y, в которой х и у означают целые числа, при условии, что х 1, у 1 и х+2 у 3. В качестве альтернативы полученный спеченный продукт может представлять собой карбонат,сульфат, оксалат или их комбинации; возможные материалы для использования могут включать материал, который может разлагаться до спекания, если используется традиционный способ спекания; например, карбонат будет разлагаться с образованием оксида при нагревании до спекания в традиционном способе спекания. Общий способ HLPS для получения спеченной керамики. Аппаратура процесса HLPS. В одном варианте осуществления "сырая" или частично спеченная пористая твердая матрица превращается в спеченную керамику в процессе HLPS под действием просачивающейся среды жидкой фазы. Для проведения стадии инфильтрации частично спеченная пористая твердая матрица может быть погружена в раствор просачивающегося агента. Частично спеченная пористая твердая матрица может оставаться на тефлоновой сетчатой подложке для того, чтобы она была доступна просачивающейся среде по всей поверхности. Инфильтрация может происходить внутри тефлоновой реакционной камеры, которая герметизирована с целью контроля условий гидротермальной реакции. Эта тефлоновая реакционная камера может быть расположена внутри автоклава. В то время как исходное значение рН просачивающейся среды определяется реагентами, температура и давление процесса могут регулироваться по желанию с использованием температуры и давления, которые развиваются в автоклаве. В одном варианте осуществления температура и давление в ходе процесса гидротермального превращения может быть ниже 250 С и 5 атм соответственно. Процесс HLPS. Процесс HLPS может включать в себя разнообразные химические реакции. Например, процесс гидротермального взаимодействия может протекать по реакционному механизму растворения/повторного осаждения. В качестве альтернативы взаимодействие может происходить по механизму ионного замещения. В первом механизменебольшие порции компактной пористой твердой матрицы могут растворяться,доставляя растворенные частицы, которые могут взаимодействовать с ионами в просочившемся растворе; причем ионы в просочившемся растворе могут представлять собой ионы металла. В одном варианте осуществления дополнительное количество просочившегося агента может быть достаточным для завершения реакции в одну стадию. В качестве альтернативы могут быть вовлечены многие стадии. Например, может быть вовлечена множественная инфильтрация. В одном варианте осуществления титанат стронция может образоваться из матрицы диоксида титана, после этого, за счет другой инфильтрации, он может дать стронциевый апатит. В качестве альтернативы в результате множественной инфильтрации может образоваться карбонат, который затем может образовать защитный слой оксалата. В другом варианте изобретения порошковая формовка может подвергаться частичной инфильтрации и сушке и стадия инфильтрации может повторяться, пока не образуется конечный продукт. Форма продукта может сохранять форму твердой матрицы. В одном варианте осуществления, когда молярный объем образовавшегося продукта больше объема оксидного порошка (т.е. положительное изменение молярного объема - т.е. превращение с увеличением молярного объема), зародыши твердого продукта заполняют пустоты порошковой формовки, что увеличивает ее плотность. Изменение молярного объема необязательно является положительным; оно также может быть отрицательным (т.е. превращение с уменьшением молярного объема) или без изменения, в зависимости от ионных частиц и механизма реакции. Например, часть матрицы может растворяться в ходе реакции с увеличением пористости,при этом возникают новые химические связи, и изменение молярного объема является отрицательным. Аналогично, если новая форма материала имеет такой же объем, что и превращенная матрица, тогда молярный объем практически не изменяется. Реакция HLPS может протекать, например, путем присоединения иона и/или ионного замещения. Реакции присоединения представляют собой процесс, в котором ионы (анионы или катионы) в просачивающейся среде могут присоединиться к массе матрицы без замещения другого иона в матрице. Примеры присоединения иона могут включать превращение оксида в гидроксид, или оксида в карбонат. Примеры ионного замещения могут включать превращение гидроксида в карбонат, или гидроксида в оксалат. Кроме того, реакция может протекать путем диспропорционирования, когда нерастворимый неорганический материал основы/матрицы может расщепляться на два нерастворимых неорганических продукта. Диспропорционирование может осуществляться, например, с оксидами, фторидами, гидроксидами,сульфатами. Обобщенно реакции могут быть описаны следующим образом. Отмечается, что все соли A, A', C растворяются в выбранном растворителе (вода или смесь некоторых других растворителей). Соединения AOH, A(OH)2 и COH являются сильными основаниями. Катион С может быть одновалентным органическим (NR4+) или неорганическим катионом (NH4+, K+, Na+ и Li+).X представляет собой растворимый ион, подобный нитрату или хлориду. Катион А может быть смесью двухвалентных щлочно-земельных ионов, таких как Mg2+, Ca2+, Sr2+ или Ва 2+, или одновалентных ионовLi, Na, K+, NH4+ или NR4+. Катион А' может быть двухвалентным, т.е. ни щлочно-земельным, ни щелочным катионом, таким как свинец. В означает переходный металл, редкоземельный элемент, актинид или ион металла основной группы, который имеет валентность +2, +3, +4 или +5. Металл В включает в себя хозяина, умеренно растворимого в инфильтрационной среде, причем В может содержать ряд химикатов. Например, В может быть оксидом или гидратированным оксидом, но также В может быть другим соединением, таким как сульфат или фосфат металла. Если не указано другое, все частицы являются растворимыми, причем все нерастворимые соединения имеют обозначение (s). Фторфосфаты. Кроме того, в ходе реакции может иметь место гетерогенное зародышеобразование. Как описано ранее, изменение плотности может зависеть от типа материала матрицы и/или от типа образовавшегося продукта. Затем после завершения гидротермальной реакции открытые поры могут быть удалены, например путем выдерживания. Температурный режим, устанавливаемый для гидротермального процесса, может быть простым или сложным. Например, термический цикл может быть изотермическим, но могут быть использованы две различные уставки температуры. Например, сначала может быть использована относительно высокая температура, такая как приблизительно 250 С, с целью усиления гомогенного образования зародышей и затем уплотненный материал может быть выдержан при пониженной температуре, например приблизительно при 90 С. После завершения описанных выше реакций уплотненная матрица может быть промыта или отмыта в растворе с целью удаления избытка просочившегося раствора. Промывающий раствор может содержать ацетат аммония и иметь рН 5. В одном варианте осуществления уплотненная матрица может быть последовательно высушена в печи при температуре приблизительно от 90 до 250 С. Остаточная пористость, которая может присутствовать в спеченной керамике, может быть дополнительно удалена путем нагревания при повышенной температуре, такой как около 600 С или ниже. Керамический продукт, спеченный в процессе HLPS, может применяться в различных областях. Например, этот продукт может быть использован как структурный, химический (например, при катализе,фильтрации), электронный компонент, как полупроводниковый материал, электрический материал или их комбинации. Определение характеристик спеченного материала. Пористость спеченного материала. В процессе HLPS можно получать спеченный продукт с весьма однородной и высокодисперсной микроструктурой. Например, пористость спеченного материала может быть приблизительно ниже чем 40%, такой как приблизительно ниже чем 30%, такой как приблизительно ниже чем 20%, такой как приблизительно ниже чем 15%, такой как приблизительно ниже чем 10%, такой как около 5%, или даже практически без пор. Общая пористость порошковой формовки может быть определена с использованием стандартной методики, например с помощью ртутного порозиметра. Плотность можно оценить с использованием традиционных приемов, таких как архимедовский порозиметр или анализатор размера пор по вдавливанию ртути. Размер и форма спеченного материала. Одна из характеристик спеченного материала, вовлекаемого в процесс HLPS, заключается в том,что он может иметь такую же форму или даже размер, как исходная сырая порошковая формовка. В одном варианте осуществления, в котором продукт практически не претерпевает какого-либо изменения молярного объема, не происходит усадка порошковой формовки, что отличается от многих способов получения керамики, и, таким образом, требуется небольшая механическая обработка спеченного материала (или вообще не требуется). Состав спеченного материала. Как продемонстрировано в примерах, для получения спеченного материала могут быть использованы самые различные химические композиции. Более того, нет необходимости ограничивать каким-либо конкретным способом ряд различных оксидов и солей металлов, используемых для образования спеченного материала. Кроме того, стехиометрия конечного продукта может определяться молярными соотношениями реагентов, присутствующих в сырой порошковой формовке и просачивающейся среды. Состав спеченного материала можно оценить, используя методы количественной дифракции рентгеновских лучей (QXRD) и индуктивно сопряженной плазмы (ICP). Микроструктура и родственные механические характеристики. Спеченный продукт процесса HLPS может иметь микроструктуру, которая практически напоминает сетчатую взаимно связанную рештку. Кроме того, монолиты, полученные в процессе HLPS, могут проявлять композиционные структуры, такие как структура сердцевины с оболочкой. Кроме того, продукт может обладать отличными механическими характеристиками, такими как высокий предел прочности на разрыв, прочность на сжатие и желательный модуль растяжения. Это упрочнение может возникать за счет образования химического связывания в ходе взаимодействия между физически связанными частицами (силы ван-дер-ваальса), путем ионного замещения, присоединения ионов, оствальдовского дозревания (т.е. рекристаллизации, при которой может образоваться новая рештка) или их комбинации. В одном варианте осуществления оствальдовское дозревание может включать выдерживание карбонатного материала в щелочной среде. Более того, в случае наличия положительного изменения молярного объема может быть достигнуто уплотнение, как описано ранее. Не ограничивающие рабочие примеры. Пример 1. Образование керамического материала - спеченного титаната бария (BaTiO3). Приготовление сырых порошковых формовок. Порошковые формовки (диаметр 25,4, толщина 2-3 мм) из диоксида титана - анатаза (TiO2) формуют в кольцевой пресс-форме под давлением около 100 МПа; соответственно получают порошковые формовки из диоксида титана с плотностью 50%. Затем "сырые" порошковые формовки подвергают обжигу при температуре Р ниже 500 С для того, чтобы выжечь связующий агент, использованный на стадиях предварительного формования. После обжига сырые порошковые формовки имеют массу около 2,5 г. Гидротермальное жидкофазное спекание порошковых формовок. Сырые порошковые формовки подвергают инфильтрации в 41,2 мл 1 молярного раствора гидроксида бария Ва(ОН)28 Н 2 О при различных временах реакции, в диапазоне от 1 до 194 ч при температуре 90 С. Степень заполнения автоклава составляет приблизительно 75-80%, причем давление водяного пара составляет около 2 атм. Процесс проводят в избытке ионов бария, таким образом, молярное отношение бария к титану (Ba:Ti) составляет около 1,2:1. Затем спеченную порошковую формовку фильтруют, промывают и сушат. Определение характеристик уплотненной керамики. Проводят анализ образцов методами индуктивно сопряженной плазмы и количественной дифракции рентгеновских лучей с использованием методики промывки матрицы (Chung, F.H. Appl. Crist. 1974,7, 579) со стандартом 15% ZrSiO4. Результаты схематически представлены на фиг. 1. На фиг. 2 показаны значения кажущейся, а также насыпной плотности, измеренные с использованием ртутного порозимегра. Спустя время реакции 72 ч порошковая формовка имеет 85% от теоретической плотности. На фиг. 3 показано изменение распределения совокупного размера пор во времени реакции. Эти результаты демонстрируют, что происходит уплотнение сырых порошковых формовок в ходе процесса HLPS, причем процесс спекания протекает равномерно по всему образцу (т.е. остаточная пористость остается непрерывной). Пример 2. Образование спеченного титаната стронция (SrTiO3). Две порошковые формовки с суммарной массой 7,402 г получают по методике, которая аналогична описанной в примере 1, путем сухого прессования порошка диоксида титана. Затем готовят водный раствор Sr(OH)28H2O (27,00 г) в дистиллированной деионизированной воде (ДИ) (53,01 г). Затем порошковые формовки размещают на тефлоновой сетке и погружают в тефлоновый сосуд (емкостью 90 мл), содержащий раствор гидроксида стронция. Сосуд герметизируют и помещают в подогретый шкаф (105 С) на 24 ч. Затем порошковые формовки промывают в 50 мл водного буферного раствора ацетата аммония(рН около 5,0) в течение 10 мин и фильтруют в вакууме. Затем спеченные порошковые формовки сушат в течение ночи при 100 С в электропечи. Пример 3. Образование спеченного титаната бария и стронция (Ba0,5Sr0,5TiO3). Две порошковые формовки диоксида титана с суммарной массой 7,565 г размещают на тефлоновой сетке и погружают в тефлоновый сосуд (емкостью 90 мл), содержащий щелочной раствор, приготовленный путем растворения Sr(OH)28H2O (13,975 г) и Ba(OH)28H2O (16,612 г) в ДИ воде (59,430 г). Затем герметизированный сосуд помещают в подогретый шкаф (105 С) и выдерживают в течение 26 ч. После этого порошковые формовки промывают в 50 мл водного буферного раствора ацетата аммония (рН около 5,0) в течение 10 мин и фильтруют. Затем полученные порошковые формовки сушат в течение ночи при 100 С в электропечи. Пример 4. Образование спеченного титаната бария и циркония (BaZr0,1Ti0,9O3). Спеченные порошковые формовки титаната бария и циркония получают по методике, которая аналогична описанной в примере 3, за исключением того, что две порошковые формовки диоксида титана имели массу 6,230 г, и щелочной раствор просачивающегося агента готовят из 30,105 г Ba(OH)28H2O,3,005 г ZrO(NO3)2 и 48,75 г ДИ воды. Пример 5. Образование спеченного триоксида бария, кальция и титаната циркония(Ва 0,87 Са 0,13Ti0,88Zr0,12O3). Две порошковые формовки диоксида титана с суммарной массой 7,910 г получают, как описано в примере 3, и погружают в щелочной раствор, приготовленный из 33,985 г Ba(OH)28H2O, 1,200 г Са(ОН)2, 4,694 г ZrO(NO3)2 и 25,200 г ДИ воды. Затем герметизированный сосуд, содержащий порошковые формовки и раствор просачивающегося агента, помещают в подогретый шкаф (115 С) в течение 30 ч. После этого порошковые формовки вынимают, промывают в 50 мл водного буферного раствора ацетата аммония (рН около 5,0) и фильтруют в вакууме. Затем спеченные порошковые формовки сушат в течение ночи при 100 С в электропечи. Пример 6. Образование спеченных керамических материалов - сегнетоэлектриков. Препарат Pb(Zr,Ti)O3. Порошок TiO2 (2,5 г) прессуют в порошковую формовку согласно предварительно описанной методике. Объединяют водный 1 М раствор хлорида свинца (68,9 мл со значением рН около 12, доведенным с помощью гидроксида натрия) с водным 1 М раствором оксихлорида циркония (31,3 мл). Этот объединенный раствор вместе с порошковой формовкой TiO2 (Pb:Zr:Ti молярное отношение приблизительно равно 1,1:0,5:0,5) помещают в тефлоновый сосуд емкостью 60 мл. После этого спеченные порошковые формовки вынимают, промывают в водном буферном растворе ацетата аммония приблизительно в течение 10 мин, фильтруют и затем сушат в вакууме при комнатной температуре. Препарат BaSnO3. Порошок SnO2 (5,0 г) прессуют в две порошковые формовки приблизительно равной массы согласно предварительно описанной методике. Водный 1 М раствор гидроксида бария (36,5 мл) помещают в тефлоновый сосуд емкостью 60 мл вместе с порошковой формовкой SnO2 (молярное отношение Ba:Sn составляет около 1,1:1,0). После этого спеченные порошковые формовки вынимают, промывают в водном буферном растворе ацетата аммония приблизительно в течение 10 мин, фильтруют и затем сушат в вакууме при комнатной температуре. Кроме того, таким же образом можно приготовить оксидные стронций-оловянные (SrSnO3) спеченные порошковые формовки. Пример 7. Образование спеченных керамических материалов, обладающих свойствами магнетика(CoFe2O4). В соответствии с предварительно описанной методикой прессуют порошок Со 2 О 3 (5,0 г) в две порошковые формовки приблизительно равной массы. Водный 1 М раствор сульфата железа(II) (33,2 мл,значение рН около 12 устанавливают с помощью гидроксида натрия) помещают в тефлоновый сосуд емкостью 60 мл вместе с порошковой формовкой Со 2 О 3 (молярное отношение Fe:Co составляет около 2,2:1,0). После этого спеченные порошковые формовки вынимают, промывают в водном буферном растворе ацетата аммония приблизительно в течение 10 мин, фильтруют и затем сушат в вакууме при комнатной температуре. Эта методика может быть аналогично осуществлена с другими двухвалентными ионами, такими как Ва 2+, Sr2+, Ca2+, Pb2+ и Mn2+ (но без ограничений). Пример 8. Образование спеченных керамических материалов, обладающих каталитическими свойствами. Препарат NiMoO4. В соответствии с предварительно описанной методикой прессуют порошок NiO (5,0 г) в две порошковые формовки приблизительно равной массы. Водный 1 М раствор молибдата (VI) аммония,(NH4)2MoO4 (73,6 мл, значение рН раствора составляет приблизительно 6) помещают в тефлоновый сосуд емкостью 60 мл вместе с порошковой формовкой NiO (молярное отношение Mo:Ni составляет около 1,1:1,0). После этого спеченные порошковые формовки вынимают, промывают в водном буферном растворе ацетата аммония приблизительно в течение 10 мин, фильтруют и затем сушат в вакууме при комнатной температуре. Эта методика может быть модифицирована с целью получения других смешанных с оксидом молибдена двухвалентных металлов, таких как стронций и кальций. Препарат SrCrO4. В соответствии с предварительно описанной методикой прессуют порошок SrO (5,0 г) в две порошковые формовки приблизительно равной массы. Водный 1 М раствор бихромата (26,5 мл), приготовленный путем сочетания 7,8 г K2Cr2O7 с концентрированной серной кислотой, помещают в тефлоновый сосуд емкостью 60 мл вместе с порошковой формовкой SrO (молярное отношение Cr:Sr составляет около 1,1:1,0). После этого спеченные порошковые формовки вынимают, промывают в водном буферном растворе ацетата аммония приблизительно в течение 10 мин, фильтруют и затем сушат в вакууме при комнатной температуре. Другие двухвалентные ионы также могут быть использованы вместо стронция. Например, также могут быть получены соединения, содержащие барий, кальций, магний или цинк. Пример 9. Образование спеченных керамических материалов, имеющих биологическое применение. Спеченные керамические материалы, имеющие биологическое применение, также могут быть получены по способу согласно изобретению. Например, протезные компоненты могут быть сформованы из металлоксидных порошков с последующим спеканием, чтобы получить костные запасные части, подходящие для применения в хирургической ортопедии. Препарат Ca10(OH)2(PO4)6. В соответствии с предварительно описанной методикой прессуют порошок CaO (5,0 г) в две порошковые формовки приблизительно равной массы. Водный 1 М раствор дикальций пирофосфата,Ca2P2O7 (73,6 мл) помещают в тефлоновый сосуд емкостью 60 мл вместе с порошковой формовкой CaO(общее молярное отношение составляет приблизительно 1,6:1,0). После этого спеченные порошковые формовки вынимают, промывают в водном буферном растворе ацетата аммония приблизительно в течение 10 мин, фильтруют и затем сушат в вакууме при комнатной температуре. Препарат фторапатита. Порошок CaF2 (0,4 г) смешивают с 2,5 об.% поливинилацетатного (ПВА) связующего путем обработки ультразвуком. Затем смесь подвергают лиофильной сушке и сухому прессованию в таблетку размером 0,3 дюйм (8 мм) в пресс-форме под давлением около 300 МПа. Образец отжигают при 400 С в течение 3 ч в камерной печи в атмосфере воздуха. Тефлоновый сосуд заполняют деионизированной водой (100 мл) и добавляют 1 г K3PO4 и 50 г KOH. Закрывают крышку сосуда и охлаждают его до комнатной температуры. Таблетку CaF2 выкладывают на тефлоновый поддон и помещают в тефлоновый сосуд. Крышку сосуда закрывают, помещают в подогретый шкаф при 95 С и выдерживают в течение 7 суток. Образец промывают деионизированной водой. Препарат порошка TiO2 - титаната стронция, покрытого стронциевым апатитом (фирма Fisher), 12 г,диспергируют в 140 мл деионизированной воды с добавлением 1% ПВА. Эту смесь обрабатывают ультразвуком в течение 30 мин. Оболочку смеси замораживают при -40 С и затем подвергают лиофильной сушке. Затем образец прессуют в таблетку размером 1 дюйм (25,4 мм), используя гидравлический пресс с нагрузкой 20000 фунтов (9072 кг). Затем сырую массу прокаливают в печи в течение ночи при 550 С,чтобы удалить связующий агент. Раствор гидроксида стронция готовят путем растворения 14 г Sr(OH)2 в 100 мл деионизированной воды. Таблетку помещают в раствор и обрабатывают 5 суток при 90 С. Таблетку вынимают и промывают деионизированной водой. Затем ее помещают в другой раствор,содержащий 100 мл деионизированной воды и 10 г K3PO4 в течение 7 суток. Для специалистов в этой области техники могут быть очевидны другие приемы с учетом приведенного выше описания, которые могут отличаться от тех, что конкретно описаны в предшествующих примерах, но которые, тем не менее, не отклоняются от объема и духа настоящего изобретения. Приведен- 19022477 ные выше примеры просто предназначены для иллюстрации конкретных вариантов осуществления изобретения, и поэтому предмет изобретения, включенный или не включенный в них, никоим образом не следует рассматривать как ограничивающие настоящее изобретение. Считается, что эти другие очевидные приемы, а также спеченные материалы, полученные при этом, входят в объем настоящего изобретения, ограничения которого определяются только формулой изобретения, которая следует ниже. Пример 10. Изменение объема в результате осуществления процесса HLPS. В табл. 1-7 приведены изменения молярного объема образцов, которые имеют твердую матрицу,содержащую оксид, гидроксид, фторид, смешанные оксиды металлов, сульфат, силикат и гидроксиапатит, соответственно. Как показано на фигурах, изменение молярного объема не обязательно должно быть положительным или отрицательным. Дополнительные предпочтительные варианты изобретения. В предпочтительном варианте изобретения описан способ (и полученный продукт) для производства спеченной керамики из пористой твердой матрицы, причем этот способ включает: (а) контактирование твердой матрицы, имеющей соприкасающиеся внедрнные поры, с предварительно выбранной просачивающейся средой, (b) обеспечение среды для инфильтрации внутрипорового пространства матрицы в условиях, которые вызывают эффективное растворение массы из матрицы; (с) обеспечение среды для транспорта растворенной массы в условиях, которые вызывают эффективное повторное осаждение транспортированной массы внутри матрицы для того, чтобы получить спеченную керамику. В частности,предварительно выбранная просачивающаяся среда предпочтительно содержит предварительно выбранные частицы просачивающегося агента смешанные с подходящей жидкостью. Более предпочтительно,этот способ дополнительно включает стадию, обеспечивающую сочетание массы, произведенной из матрицы, с частицами просачивающегося агента среды, чтобы получить продукт, который повторно осаждается внутри матрицы. В предпочтительном варианте изобретения в способе получается продукт, представляющий собой соединение, которое образуется в результате стехиометрической реакции между массой, произведенной из матрицы и частиц просочившегося агента: В предпочтительном варианте изобретения в способе получается продукт, который представляет собой композиционный материал, в котором масса, произведенная из матрицы, и частиц просочившегося агента остаются химически различными: но в виде композиционного материала]. В еще одном варианте изобретения предложен способ, который дополнительно включает вовлечение спеченной керамики по меньшей мере в одну дополнительную стадию, предназначенную для удаления какой-либо остаточной пористости, которая может присутствовать в спеченной керамике. Эта по меньшей мере одна дополнительная стадия может быть стадией нагревания, на которой спеченная керамика нагревается до температуры, достаточной для получения полностью уплотненной керамики. Предпочтительно температура на этой стадии нагревания не превышает приблизительно 600 С. В отдельном варианте изобретения предложен способ получения спеченной керамики из пористой твердой металлоксидной матрицы, причем этот способ включает (а) контактирование твердой металлоксидной матрицы, имеющей соприкасающиеся внедрнные поры, с предварительно выбранной просачивающейся жидкой средой; (b) обеспечение жидкой среды для инфильтрации внутрипорового пространства матрицы в условиях, которые вызывают эффективное растворение массы из матрицы; (с) обеспечение жидкой среды для транспорта растворенной массы в условиях, которые вызывают эффективное повторное осаждение транспортированной массы внутри матрицы для того, чтобы получить спеченную керамику. Более того, предварительно выбранная просачивающаяся жидкая среда может содержать предварительно выбранные частицы просачивающегося агента, смешанные с подходящей жидкостью. Кроме того, спеченная керамика может содержать смешанные оксиды металлов. Предпочтительно смешанные оксиды металлов могут быть выбраны из оксидов металлов группы IIa, металлов группы IIb,металлов группы IIIb, металлов группы IVb или оксидов металлов группы Vb. Оксиды металлов также могут содержать оксид переходного металла, оксид лантанидного металла или оксид актинидного металла. В одном варианте изобретения частицы просачивающегося агента содержат соль металла по меньшей мере одного типа или смесь солей металлов. В качестве альтернативы частицы просачивающегося агента могут быть выбраны из химических частиц, которые дают ионы металлов группы IIa, группы II, группыIIIb, группы IVb, группы Vb, переходных, лантанидных, актинидных металлов или их смесей. Противоионы указанных выше ионов также могут быть выбраны из отрицательно заряженных неорганических или органических фрагментов. В предпочтительном варианте осуществления спеченная керамика, полученная по способу изобретения, содержит существенно плотное твердое вещество, более предпочтительно полностью уплотненное. Кроме того, предпочтительная спеченная керамика может быть охарактеризована как имеющая остаточную пористость приблизительно 15 об.% или меньше. Форма и размер исходной пористой матри- 20022477 цы, соответствующей предпочтительному способу, остаются практически такими же в спеченной керамике. Однако в способе изобретения также может быть получена спеченная керамика, которая содержит смешанные оксиды металлов, молярный объем которых больше, чем объем исходной металлоксидной матрицы. В еще одном варианте осуществления изобретения может быть получена спеченная керамика,которая содержит смешанные оксиды металлов, молярный объем которых меньше, чем объем исходной металлоксидной матрицы. Предпочтительно условия стадии (b), стадии (с) или обеих стадий описанного выше способа включают условия не жстче, чем те, что возникают в работающем автоклаве. Определнные иначе условия стадии (b), стадии (с) или обеих стадий описанного выше способа предпочтительно не превышают по температуре приблизительно 250 С и не превышают по давлению приблизительно 5 атм. Предшествующие примеры и предпочтительные варианты осуществления предназначены для иллюстрации широты изобретения и никоим образом не должны рассматриваться как ограничивающие настоящее изобретение. Другие варианты осуществления будут очевидны специалистам в этой области техники с учетом подробного раскрытия, приведенного в этом описании. Считается, что такие другие варианты осуществления входят в объем и замысел настоящего изобретения, которое ограничивается только формулой изобретения, следующей ниже. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения монолитной керамической массы, который включает:(i) получение пористой матрицы, имеющей внутрипоровое пространство, материал которой содержит первый реагент;(ii) контактирование пористой матрицы с просачивающейся средой, которая переносит второй реагент;(iii) обеспечение инфильтрации просачивающейся среды по меньшей мере в значительной части внутрипорового пространства пористой матрицы в условиях гидротермального спекания, которые поддерживают взаимодействие между первым реагентом и вторым реагентом; причем температура взаимодействия ниже чем 250 С;(iv) обеспечение получения продукта с заполнением по меньшей мере части внутреннего пространства пористой матрицы и получение, таким образом, монолитной массы, причем этот один продукт не содержит титаната бария, с последующим обеспечением ее старения,при этом первый реагент содержит оксид металла, гидроксид металла, сульфат металла, фторид металла, титанат металла или их сочетание, а второй реагент содержит оксалат, карбонат, сульфат, фосфат,цитрат, ион металла или их сочетание. 2. Способ по п.1, в котором пористая матрица дополнительно содержит инертный заполняющий материал, который распадается при нагревании. 3. Способ по п.1, в котором просачивающейся средой является неводный раствор. 4. Способ по п.1, в котором продукт образуется путем ионного присоединения, ионного замещения,диспропорционирования, осаждения или их сочетания. 5. Способ по п.1, дополнительно включающий повторение стадий (ii), (iii) по меньшей мере один раз. 6. Способ по п.1 для получения спеченной керамики, без титаната бария, в котором давление реакции на стадии (iii) ниже чем 70000 фунт/кв.дюйм (49,22 МПа). 7. Способ по п.6, в котором пористая матрица содержит оксид металла. 8. Способ по п.6, в котором второй реагент содержит соль по меньшей мере одного металла. 9. Способ по п.6, в котором продукт образуется путем ионного присоединения, ионного замещения,диспропорционирования, осаждения или их сочетания. 10. Способ получения керамической композиции, который включает:(ii) погружение по меньшей мере части пористой матрицы в просачивающуюся среду, содержащую реагент; и(iii) образование продукта за счет взаимодействия реагента с частью матрицы в условиях гидротермального спекания с получением композиции, имеющей взаимно связанную микроструктуру, причем температура взаимодействия ниже чем 250 С, и где молярный объем матрицы до стадии (iii) является практически таким же, как у продукта после стадии (iii), и в котором указанный реагент содержит оксалат, карбонат, сульфат, фосфат, цитрат, ион металла, смесь солей металлов или их сочетание. 11. Способ по п.10, в котором используют твердую матрицу, не растворяющуюся в просачивающейся среде. 12. Способ по п.10, в котором используют матрицу, содержащую инертный наполнитель. 13. Способ по п.1, в котором монолитная масса на стадии (iv) получается с помощью оствальдовского созревания. 14. Способ по п.13, в котором монолитная масса имеет остаточную пористость около 15 об.% или менее. 15. Продукт, полученный способом по п.1, представляющий собой спеченную монолитную керамическую массу. 16. Продукт по п.15, который содержит смешанные оксиды металлов. 17. Продукт по п.15, который имеет остаточную объемную пористость примерно 15% или менее.

МПК / Метки

МПК: C04B 35/553, C04B 41/45, C04B 35/26, C04B 35/447, C04B 35/491, C04B 41/00, C04B 35/49, C04B 35/42, C04B 35/468, C04B 35/457, C04B 41/50, C04B 35/495, C04B 41/87, C04B 35/47, C04B 35/64, C04B 35/01

Метки: получения, керамической, массы, монолитной, способ

Код ссылки

<a href="https://eas.patents.su/24-22477-sposob-polucheniya-monolitnojj-keramicheskojj-massy.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения монолитной керамической массы</a>

Предыдущий патент: Индолсульфонильные защищенные соединения и способ их получения

Следующий патент: Когезионный однофазный биоразлагаемый гидрогель, способ его получения и применение

Случайный патент: Система и способ для планирования скважины