Способ превращения углеводородного сырья (варианты) и система для его осуществления

Номер патента: 20442

Опубликовано: 28.11.2014

Авторы: Чжан Айхуа, Вирста Майкл Д., Гадевар Сагар Б., Гроссо Филип, Комон Зачари Дж.А., Шерман Джеффри Х., Макфарланд Эрик

Формула / Реферат

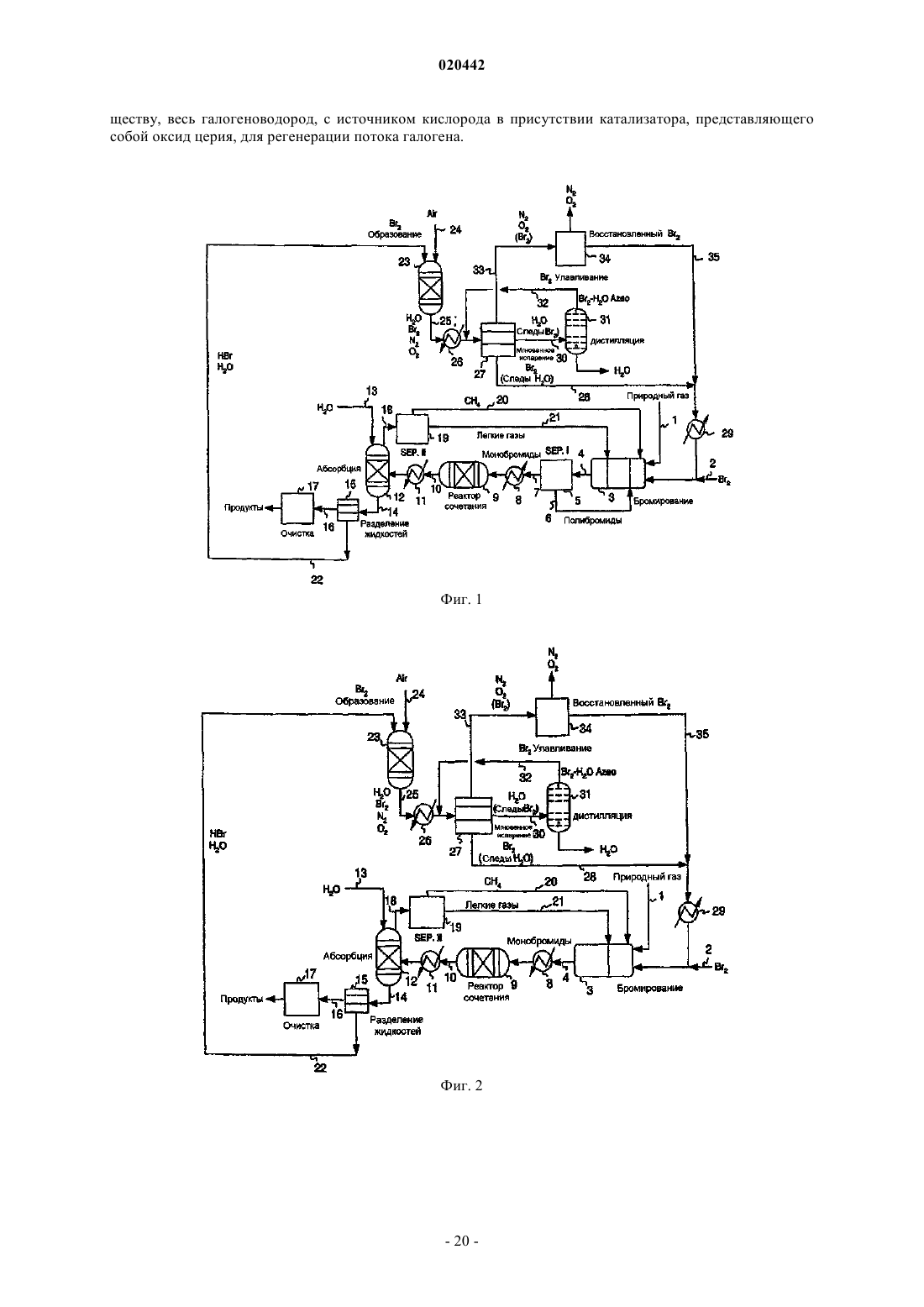

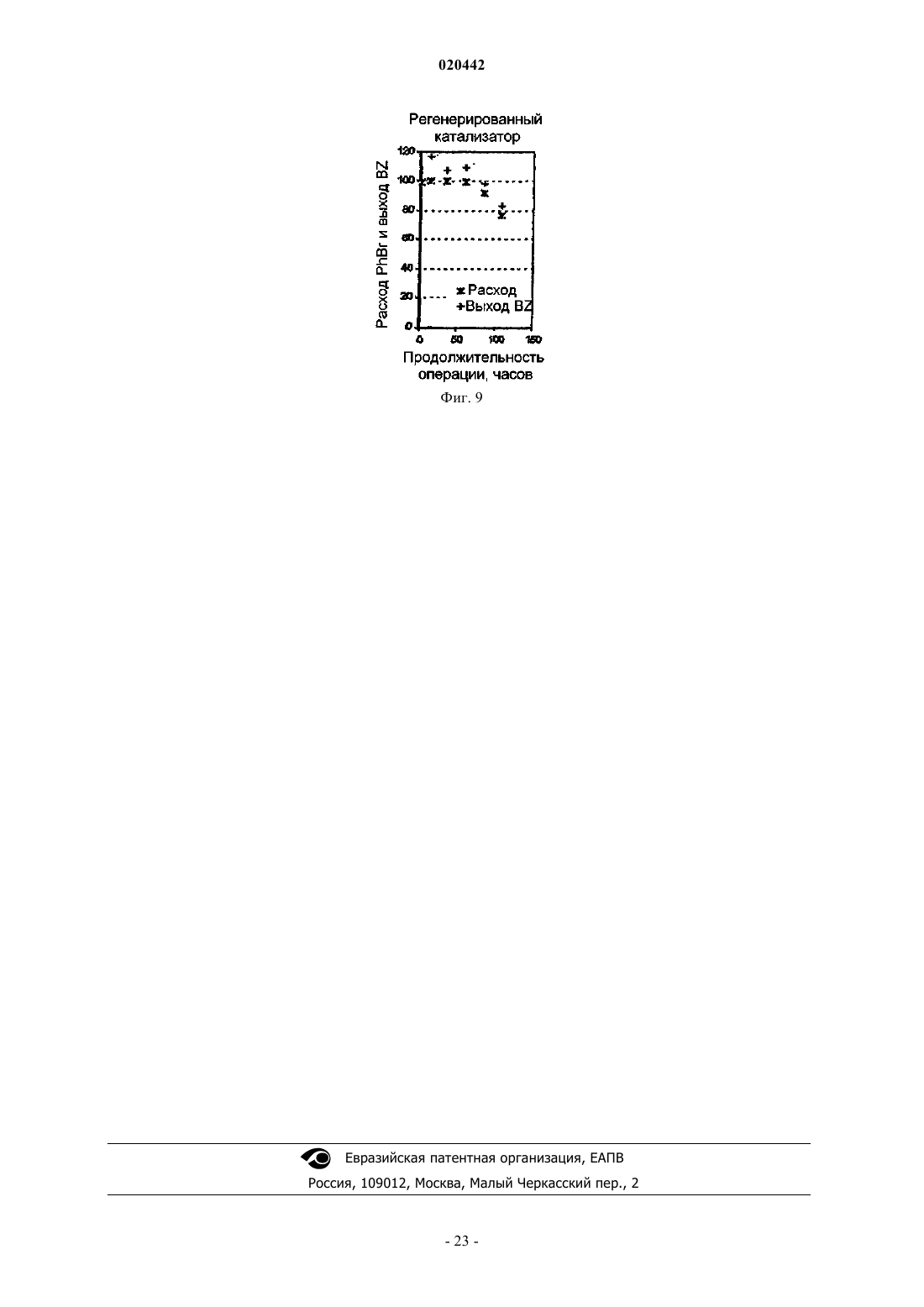

1. Способ превращения природного газа в углеводороды, включающий

подачу потока галогена;

подачу первого потока алкана;

реакцию по меньшей мере части потока галогена по меньшей мере с частью первого потока алкана с образованием потока галогенированных алканов, где поток галогенированных алканов содержит алкилмоногалогениды, алкилполигалогениды и галогеноводород;

предоставление второго потока алкана;

реакцию по меньшей мере части второго потока алкана по меньшей мере с частью алкилполигалогенидов с получением, по меньшей мере, некоторых дополнительных алкилмоногалогенидов;

контактирование, по меньшей мере, некоторых алкилмоногалогенидов и, по меньшей мере, некоторых дополнительных алкилмоногалогенидов с катализатором с получением потока продуктов, который содержит С2 или высшие углеводороды и галогеноводород, где высшие углеводороды представляют собой углеводороды, содержащие число атомов углерода больше чем один или больше компонентов первого потока алкана, а также олефиновые углеводороды, содержащие число атомов углерода то же или большее число атомов углерода чем один или больше компонентов первого потока алкана;

отделение галогеноводорода от потока продуктов, тем самым получая кислотный поток, содержащий, по существу, весь галогеноводород, и получая поток, содержащий, по существу, все C2 или высшие углеводороды; и

реакцию кислотного потока с источником кислорода для регенерации потока галогена.

2. Способ по п.1, где отделение галогеноводорода от потока продуктов включает абсорбцию галогеноводорода водой, используя устройство для контакта, с получением кислотного потока и потока, содержащего, по существу, все C2 или высшие углеводороды, причем поток, содержащий, по существу, все C2 или высшие углеводороды, представляет собой поток газа.

3. Способ по п.1, где отделение галогеноводорода от потока продуктов включает абсорбцию галогеноводорода водой, используя устройство для контакта, с получением кислотного потока и потока, содержащего, по существу, все C2 или высшие углеводороды, причем поток, содержащий, по существу, все C2 или высшие углеводороды, представляет собой поток жидкости; и

фазовое разделение потока жидкости и кислотного потока, используя разделитель жидкость-жидкость.

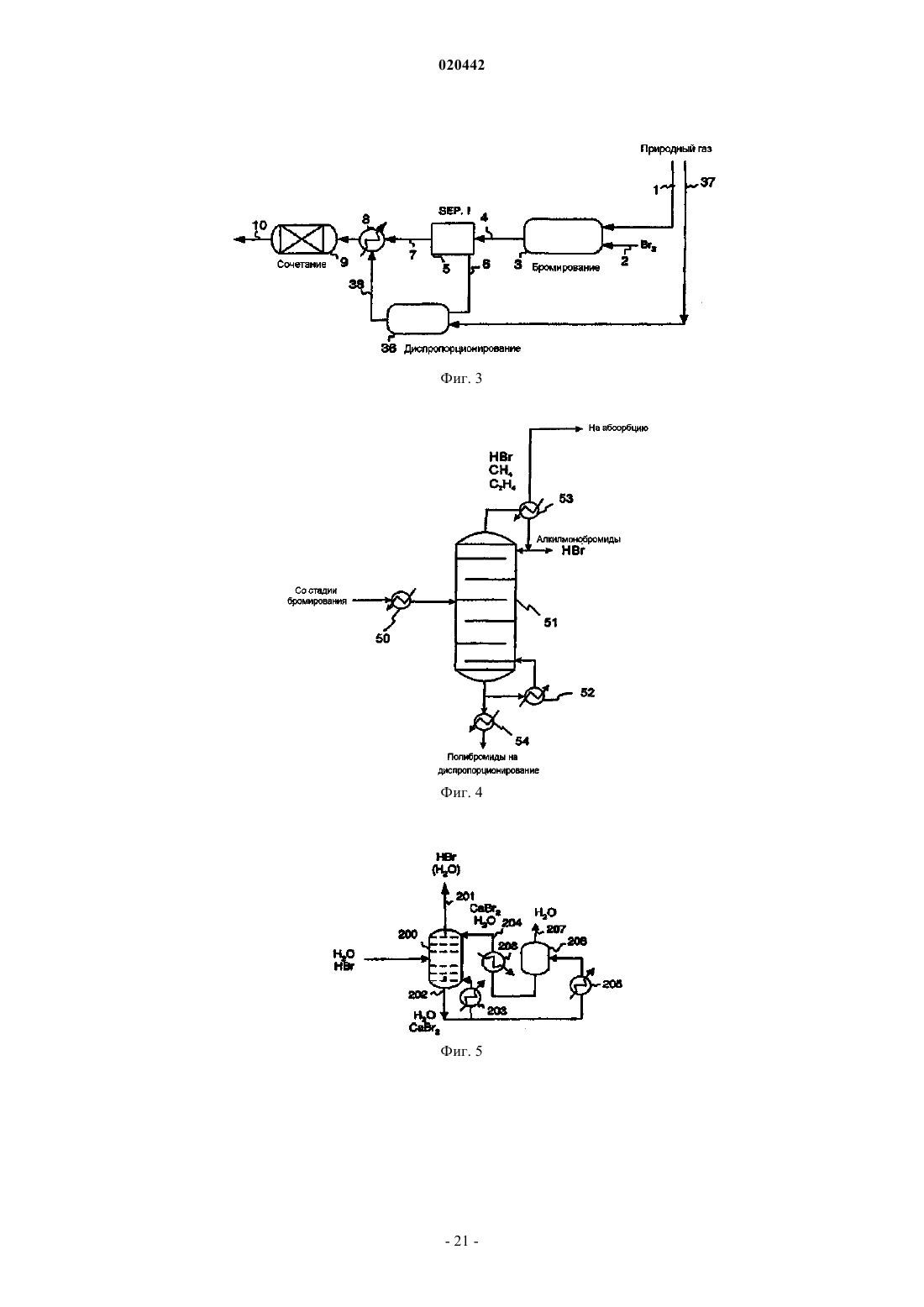

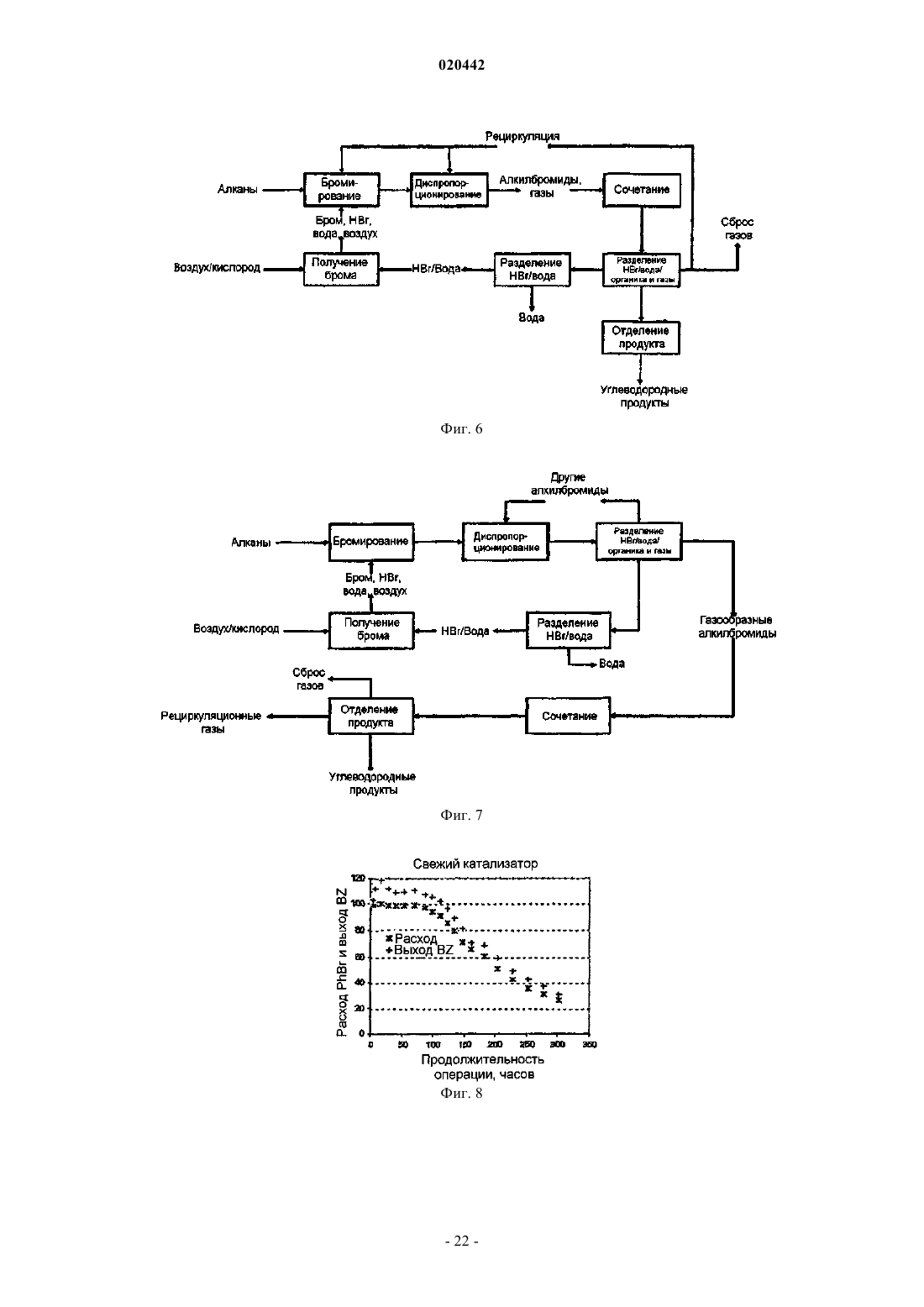

4. Способ по п.1, где реакция по меньшей мере части потока галогена по меньшей мере с частью первого потока алкана протекает в первой зоне бака реактора и реакция по меньшей мере части второго потока алкана по меньшей мере с частью алкилполигалогенидов протекает во второй зоне бака реактора.

5. Способ по п.4, где первая зона бака реактора находится выше второй зоны бака реактора.

6. Способ по п.1, где реакция по меньшей мере части потока галогена по меньшей мере с частью первого потока алкана протекает в присутствии катализатора галогенирования.

7. Способ по п.6, где катализатор галогенирования включает по меньшей мере один катализатор, выбранный из группы, состоящей из цеолита, аморфного алюмосиликата, кислотного оксида циркония, вольфрамата, твердой фосфорной кислоты, оксида металла, смешанного оксида металла, галогенида металла и смешанного галогенида металла.

8. Способ по п.1, где реакция по меньшей мере части потока галогена по меньшей мере с частью первого потока алкана протекает в нескольких реакторах, где по меньшей мере один из нескольких реакторов работает непрерывно.

9. Способ по п.8, где в одном из нескольких реакторов проводят коксоудаление путем подачи источника кислорода.

10. Способ по п.1, дополнительно включающий контактирование по меньшей мере части алкилмоногалогенидов и по меньшей мере части дополнительных алкилмоногалогенидов с катализатором изомеризации с получением потока изомеризованных соединений, а затем контактирование потока изомеризованных соединений с катализатором с получением потока продуктов.

11. Способ по п.1, дополнительно включающий контактирование потока продуктов с катализатором гидродегалогенирования с получением дегалогенированного потока продуктов и галогеноводорода.

12. Способ по п.11, где катализатор гидродегалогенирования содержит по меньшей мере один активный компонент, выбранный из группы, состоящей из меди, оксида меди, палладия и платины, и держится по меньшей мере на одном материале, выбранном из группы, состоящей из активного углерода, оксида алюминия, диоксида кремния и цеолита.

13. Способ по п.1, где катализатор содержит ионообменный цеолит, где ион включает по меньшей мере один ион, выбранный из группы, состоящей из иона Ag, иона Ва, иона Bi, иона Са, иона Fe, иона Li, иона Mg, иона Sr, иона K, иона Na, иона Rb, иона Mn, иона Со, иона Ni, иона Cu, иона Ru, иона Pb, иона Pd, иона Pt и иона Се.

14. Система для превращения природного газа в углеводороды, содержащая

реактор галогенирования, где в реактор галогенирования подается некоторое количество галогена и первое количество алкана и образуется галогенированный алкан;

реактор диспропорционирования, где в реактор диспропорционирования подается галогенированный алкан и второе количество алкана и образуется по меньшей мере часть алкилмоногалогенида и некоторое количество галогеноводорода; и

реактор олигомеризации, содержащий катализатор олигомеризации, где в реактор олигомеризации подается алкилмоногалогенид и образуется некоторое количество C2 или высших углеводородов и второе количество галогеноводорода, где высшие углеводороды представляют собой углеводороды, содержащие число атомов углерода больше чем один или больше компонентов первого потока алкана, а также олефиновые углеводороды, содержащие число атомов углерода то же или большее число атомов углерода чем один или больше компонентов первого потока алкана;

сепаратор, где в сепаратор подается указанное некоторое количество C2 или высших углеводородов, первое количество галогеноводорода и второе количество галогеноводорода и образуется кислотный поток, содержащий, по существу, весь галогеноводород, и поток газов, содержащий, по существу, все C2 или высшие углеводороды; и

реактор окисления, где в реактор окисления подается кислотный поток и источник кислорода и образуется, по меньшей мере, некоторое количество галогена.

15. Система по п.14, где поток, содержащий, по существу, все C2 или высшие углеводороды, представляет собой поток газа.

16. Система по п.14, где реактор галогенирования расположен в первой зоне бака реактора и реактор диспропорционирования расположен во второй зоне бака реактора.

17. Система по п.16, где первая зона расположена выше второй зоны.

18. Система по п.15, дополнительно включающая реактор дегидрогалогенирования, содержащий катализатор дегидрогалогенирования, где в реактор дегидрогалогенирования подается поток газов, содержащий, по существу, все C2 или высшие углеводороды, и образуется поток дегалогенированных газов и третье количество галогеноводорода.

19. Система по п.14, дополнительно включающая реактор изомеризации, содержащий катализатор изомеризации.

20. Система по п.14, где реактор галогенирования содержит катализатор.

21. Система по п.20, где катализатор галогенирования включает по меньшей мере один катализатор, выбранный из группы, состоящей из цеолита, аморфного алюмосиликата, кислотного оксида циркония, вольфрамата, твердой фосфорной кислоты, оксида металла, смешанного оксида металла, галогенида металла и смешанного галогенида металла.

22. Система по п.14, где реактор олигомеризации работает при температуре от 150 до 600°C.

23. Система по п.14, где по меньшей мере один из реактора галогенирования, реактора диспропорционирования и реактора олигомеризации содержит по меньшей мере один материал конструкции, выбранный из группы, состоящей из Au, Со, Cr, Fe, Nb, Ni, Pt, Та, Ti, Zr и сплавов этих основных металлов.

24. Система по п.14, где по меньшей мере один из реактора галогенирования, реактора диспропорционирования и реактора олигомеризации включает реактор с неподвижным слоем или реактор с псевдоожиженным слоем.

25. Способ превращения природного газа в углеводороды, включающий

подачу потока алкилгалогенидов, содержащего алкилмоногалогениды, алкилполигалогениды и галогеноводород;

подачу первого потока алкана;

реакцию по меньшей мере части первого потока алкана по меньшей мере с частью потока алкилгалогенидов с получением, по меньшей мере, некоторых дополнительных алкилмоногалогенидов;

контактирование по меньшей мере части алкилмоногалогенидов и по меньшей мере части дополнительных алкилмоногалогенидов с катализатором с получением потока продуктов, который содержит С2 или высшие углеводороды, галогеноводород и любую не вступившую в реакцию часть первого потока алкана, где высшие углеводороды представляют собой углеводороды, содержащие число атомов углерода больше чем один или больше компонентов первого потока алкана, а также олефиновые углеводороды, содержащие чмсло атомов углерода то же или большее число атомов углерода чем один или больше компонентов первого потока алкана;

отделение не вступившей в реакцию части первого потока алкана от потока продуктов;

подачу потока галогена;

реакцию по меньшей мере части не вступившей в реакцию части первого потока алкана, отделенной от потока продуктов, с галогеном с получением потока алкилгалогенидов;

отделение галогеноводорода от потока продуктов, тем самым получая кислотный поток, содержащий, по существу, весь галогеноводород, и получая поток, содержащий, по существу, все C2 или высшие углеводороды; и

реакцию кислотного потока с источником кислорода для регенерации потока галогена.

26. Способ по п.1, дополнительно включающий реакцию кислотного потока, содержащего, по существу, весь галогеноводород, с источником кислорода в присутствии катализатора, представляющего собой оксид церия, для регенерации потока галогена.

Текст