Внутреннее покрытие трубопровода

Номер патента: 17481

Опубликовано: 28.12.2012

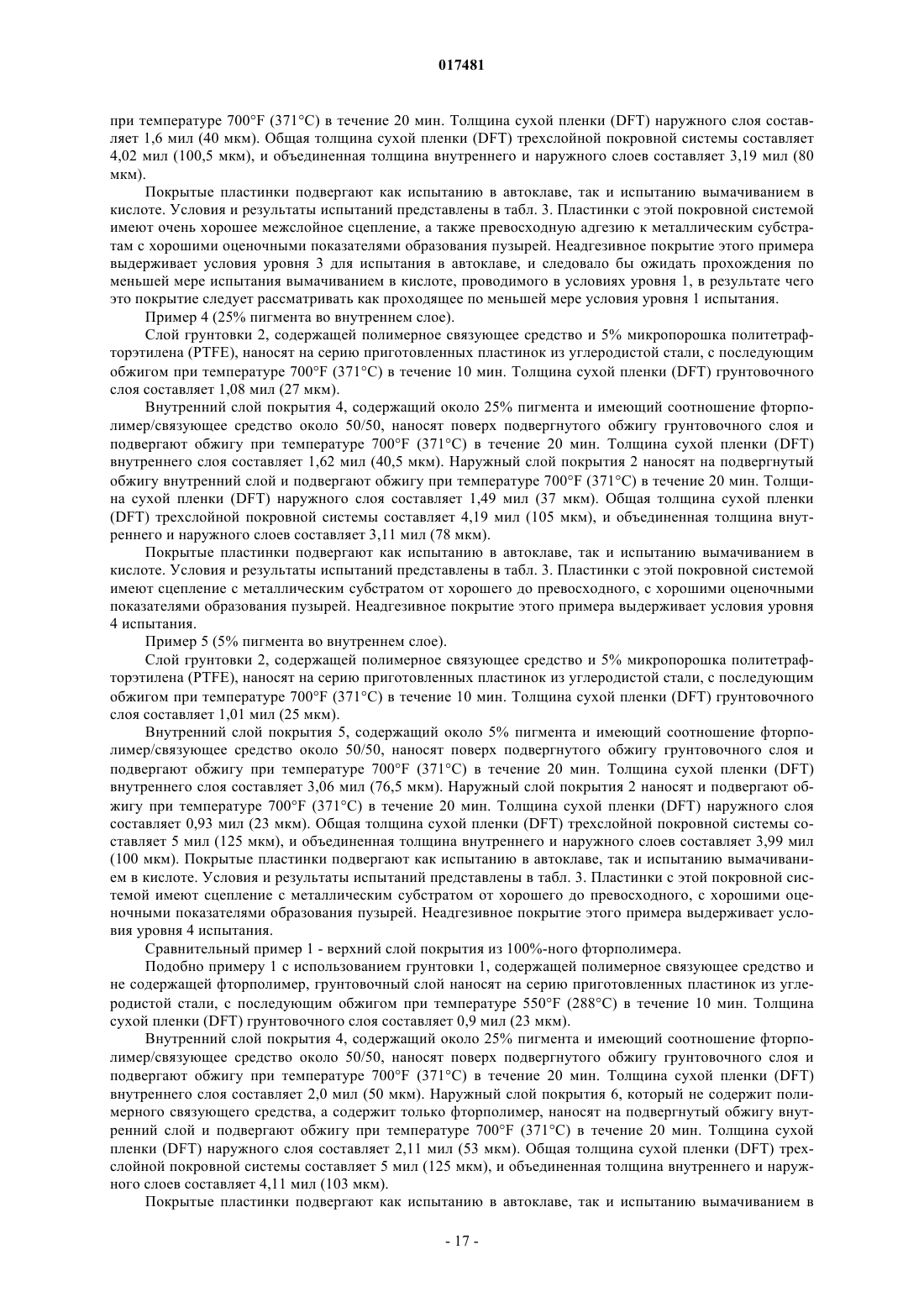

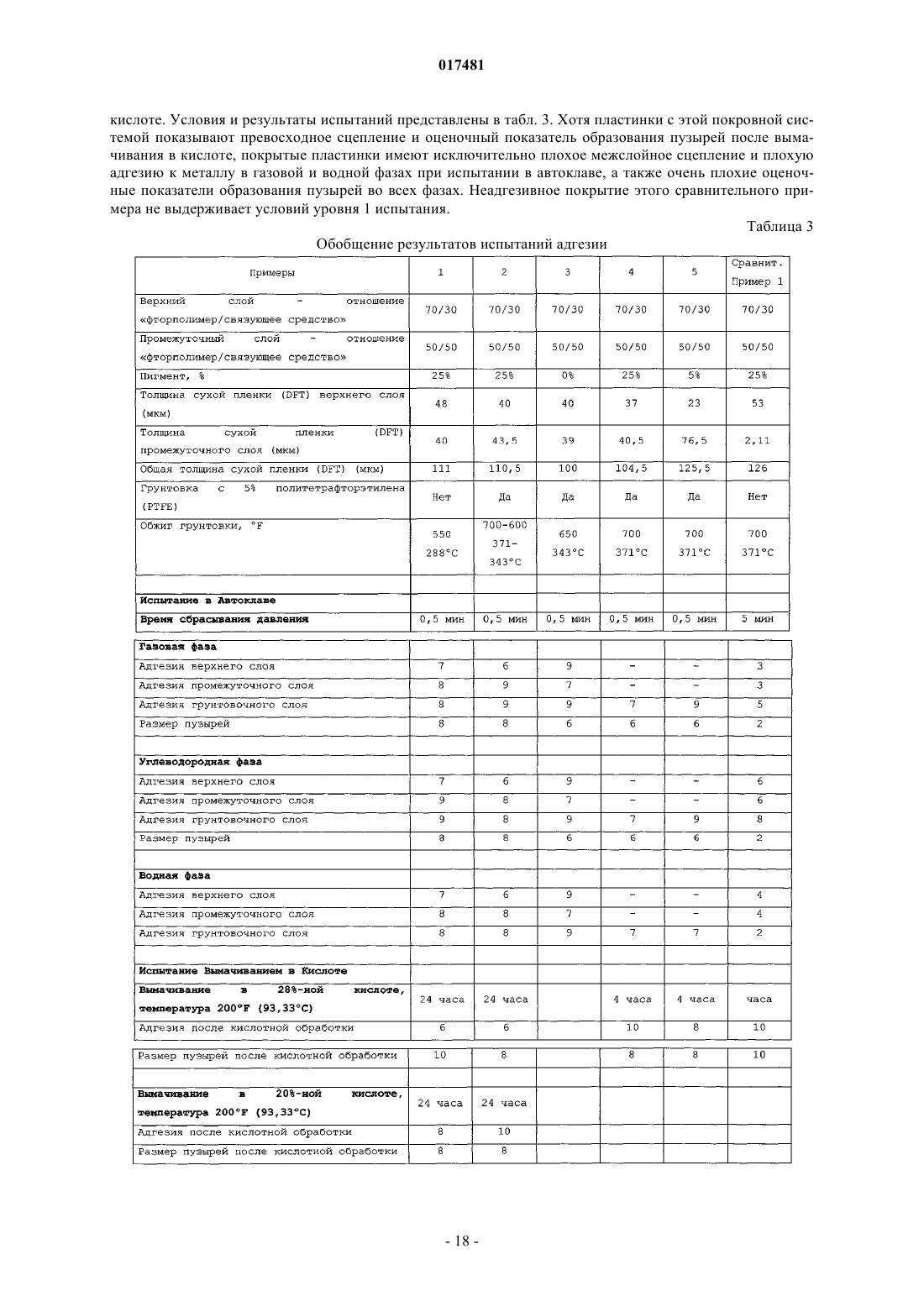

Авторы: Маккин Лоренс Вэйно, Альберт Ричард К., Хеннесси Крейг Кинг, Мунс Раф, Хофманс Юрген Ф.А.

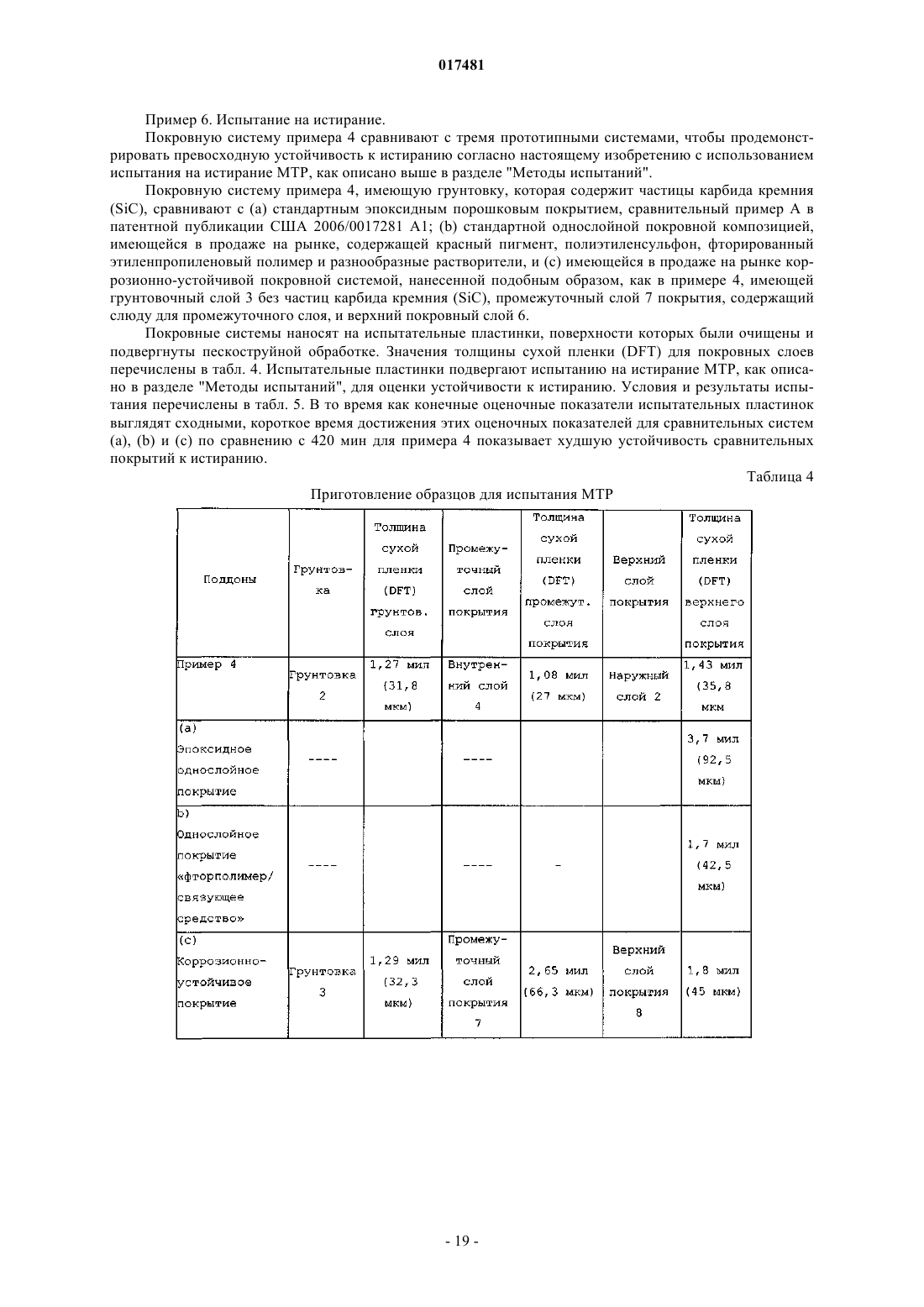

Формула / Реферат

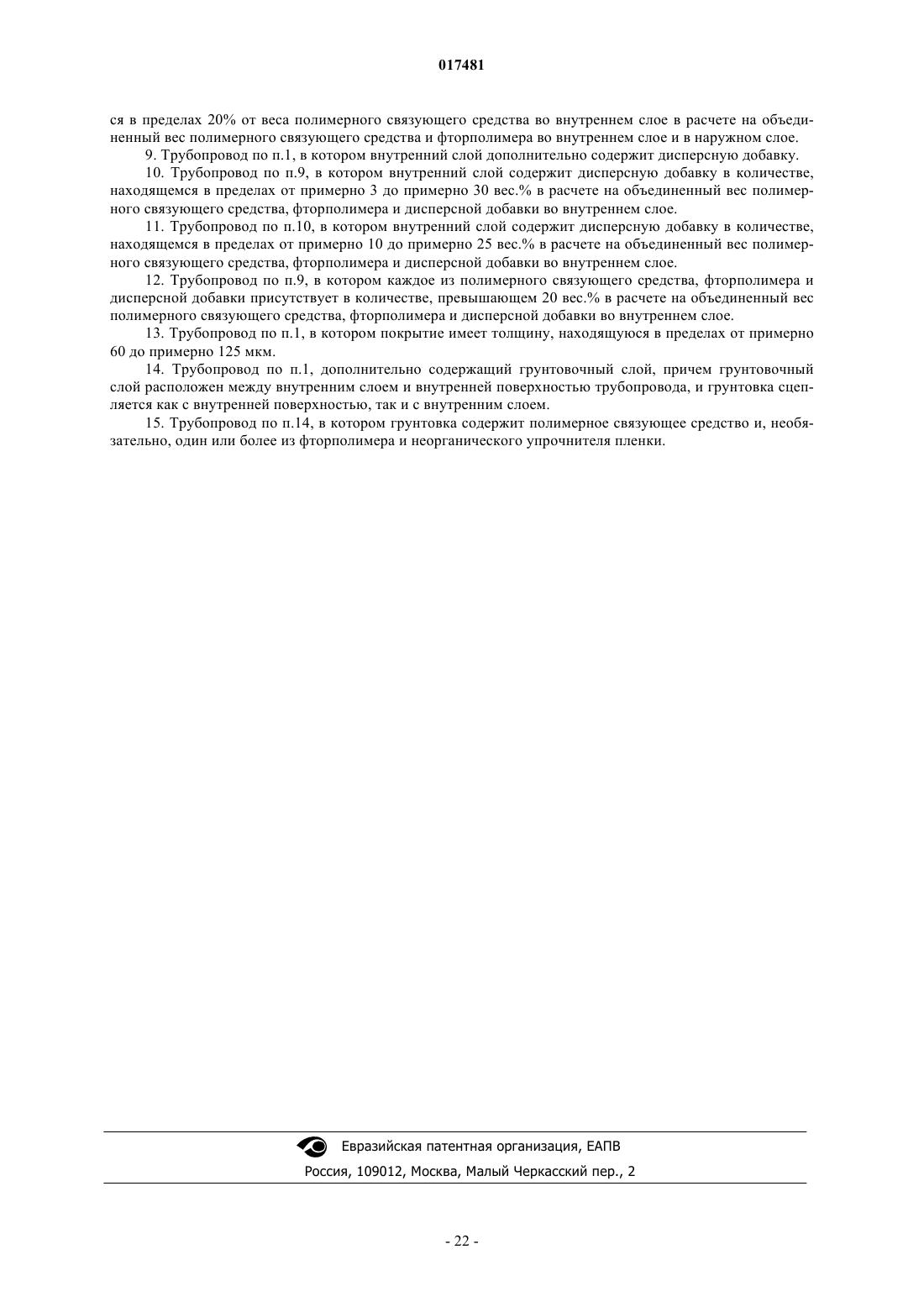

1. Трубопровод, имеющий неадгезивное покрытие, сцепленное с его внутренней поверхностью, содержащее по меньшей мере два слоя, представляющих собой внутренний слой и наружный слой, сцепленные друг с другом,

при этом каждый из названных внутреннего и наружного слоев содержит полимерное связующее средство и фторполимер,

причем каждый из названных внутреннего и наружного слоев имеет толщину по меньшей мере примерно 15 мкм,

а названное покрытие имеет толщину по меньшей мере примерно 50 мкм,

где весовое отношение названного полимерного связующего средства к названному фторполимеру в названном внутреннем слое находится в пределах от примерно 80:20 до примерно 25:75 в расчете на объединенный вес полимерного связующего средства и фторполимера во внутреннем слое,

весовое отношение названного полимерного связующего средства к названному фторполимеру в названном наружном слое находится в пределах от примерно 60:40 до примерно 15:85 в расчете на объединенный вес полимерного связующего средства и фторполимера в наружном слое.

2. Трубопровод по п.1, в котором весовое отношение полимерного связующего средства к фторполимеру во внутреннем слое находится в пределах от примерно 75:25 до примерно 25:75 в расчете на объединенный вес полимерного связующего средства и фторполимера во внутреннем слое.

3. Трубопровод по п.2, в котором весовое отношение полимерного связующего средства к фторполимеру во внутреннем слое находится в пределах от примерно 60:40 до примерно 25:75 в расчете на объединенный вес полимерного связующего средства и фторполимера во внутреннем слое.

4. Трубопровод по п.1, в котором весовая доля фторполимера в наружном слое по меньшей мере на 20% больше, чем весовая доля фторполимера во внутреннем слое.

5. Трубопровод по п.4, в котором весовая доля фторполимера в наружном слое по меньшей мере на 50% больше, чем весовая доля фторполимера во внутреннем слое.

6. Трубопровод по п.5, в котором весовая доля фторполимера в наружном слое по меньшей мере на 60% больше, чем весовая доля фторполимера во внутреннем слое.

7. Трубопровод по п.1, в котором весовое отношение полимерного связующего средства к фторполимеру во внутреннем слое является более высоким, чем весовое отношение полимерного связующего средства к фторполимеру в наружном слое.

8. Трубопровод по п.1, в котором вес полимерного связующего средства в наружном слое находится в пределах 20% от веса полимерного связующего средства во внутреннем слое в расчете на объединенный вес полимерного связующего средства и фторполимера во внутреннем слое и в наружном слое.

9. Трубопровод по п.1, в котором внутренний слой дополнительно содержит дисперсную добавку.

10. Трубопровод по п.9, в котором внутренний слой содержит дисперсную добавку в количестве, находящемся в пределах от примерно 3 до примерно 30 вес.% в расчете на объединенный вес полимерного связующего средства, фторполимера и дисперсной добавки во внутреннем слое.

11. Трубопровод по п.10, в котором внутренний слой содержит дисперсную добавку в количестве, находящемся в пределах от примерно 10 до примерно 25 вес.% в расчете на объединенный вес полимерного связующего средства, фторполимера и дисперсной добавки во внутреннем слое.

12. Трубопровод по п.9, в котором каждое из полимерного связующего средства, фторполимера и дисперсной добавки присутствует в количестве, превышающем 20 вес.% в расчете на объединенный вес полимерного связующего средства, фторполимера и дисперсной добавки во внутреннем слое.

13. Трубопровод по п.1, в котором покрытие имеет толщину, находящуюся в пределах от примерно 60 до примерно 125 мкм.

14. Трубопровод по п.1, дополнительно содержащий грунтовочный слой, причем грунтовочный слой расположен между внутренним слоем и внутренней поверхностью трубопровода, и грунтовка сцепляется как с внутренней поверхностью, так и с внутренним слоем.

15. Трубопровод по п.14, в котором грунтовка содержит полимерное связующее средство и, необязательно, один или более из фторполимера и неорганического упрочнителя пленки.

Текст