Устройство и способ для производства соединений металлов

Номер патента: 14894

Опубликовано: 28.02.2011

Авторы: Гнанараджан Сабаратнасингам, Данлоп Джон Бертон, Хайдар Джавад

Формула / Реферат

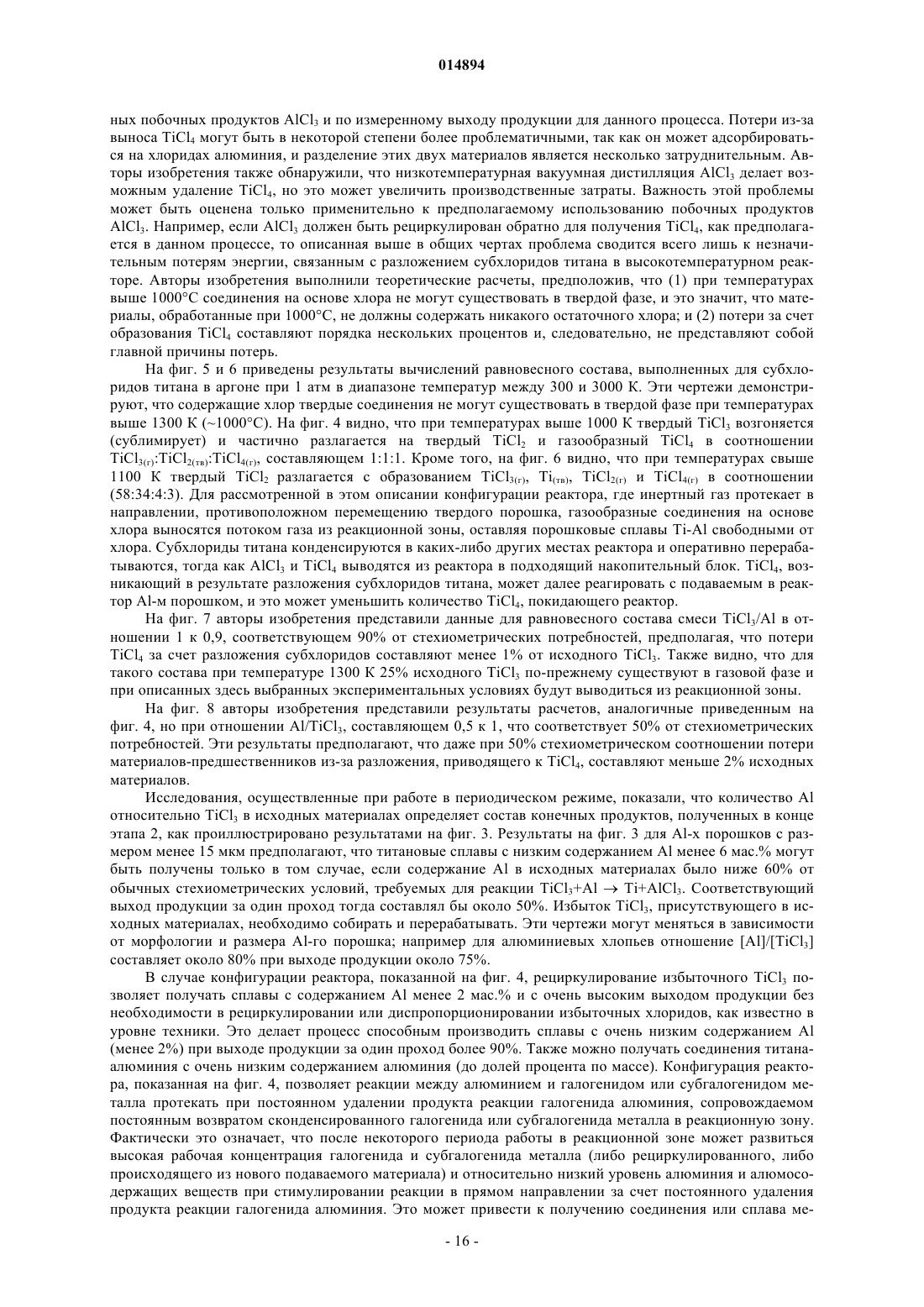

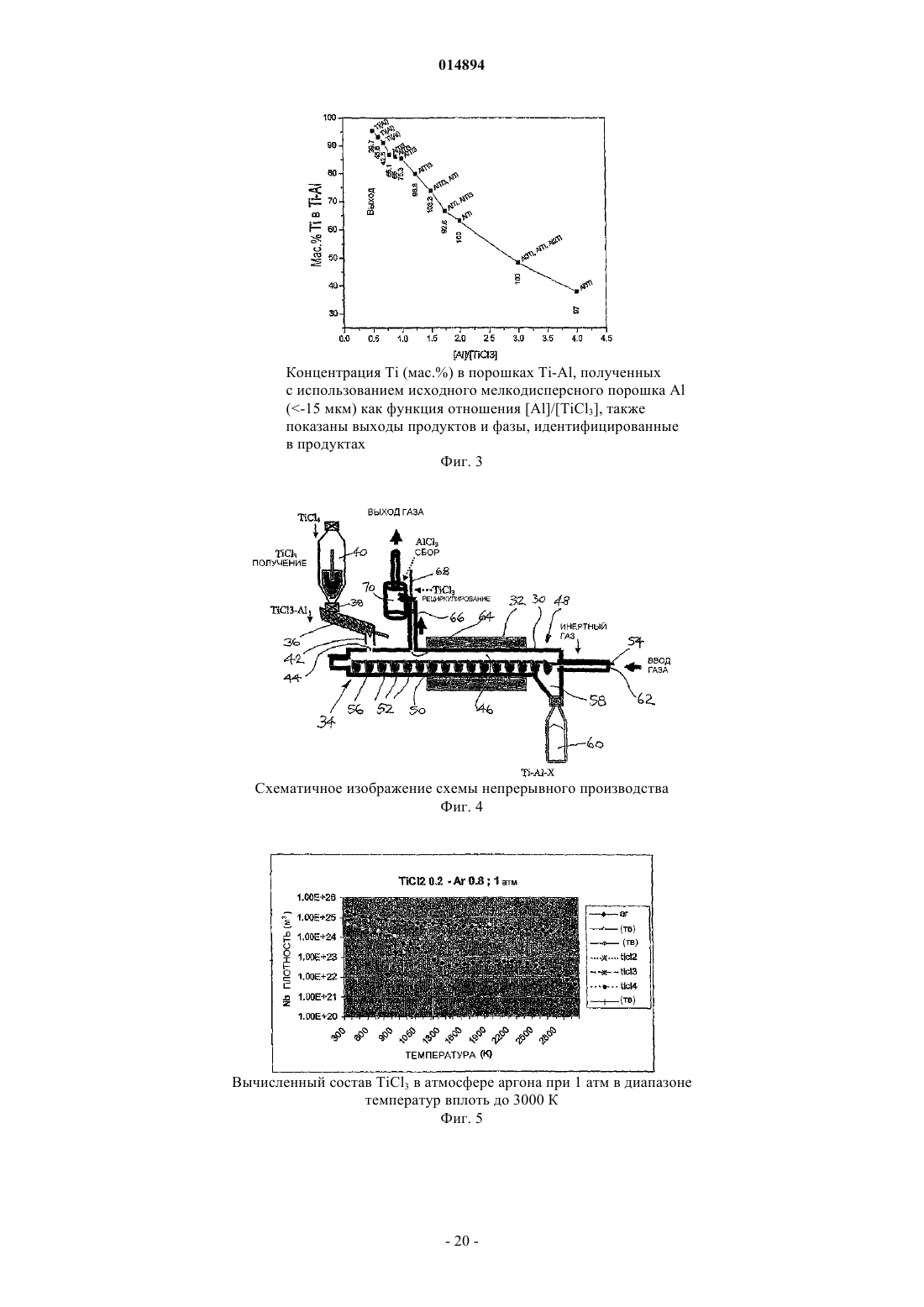

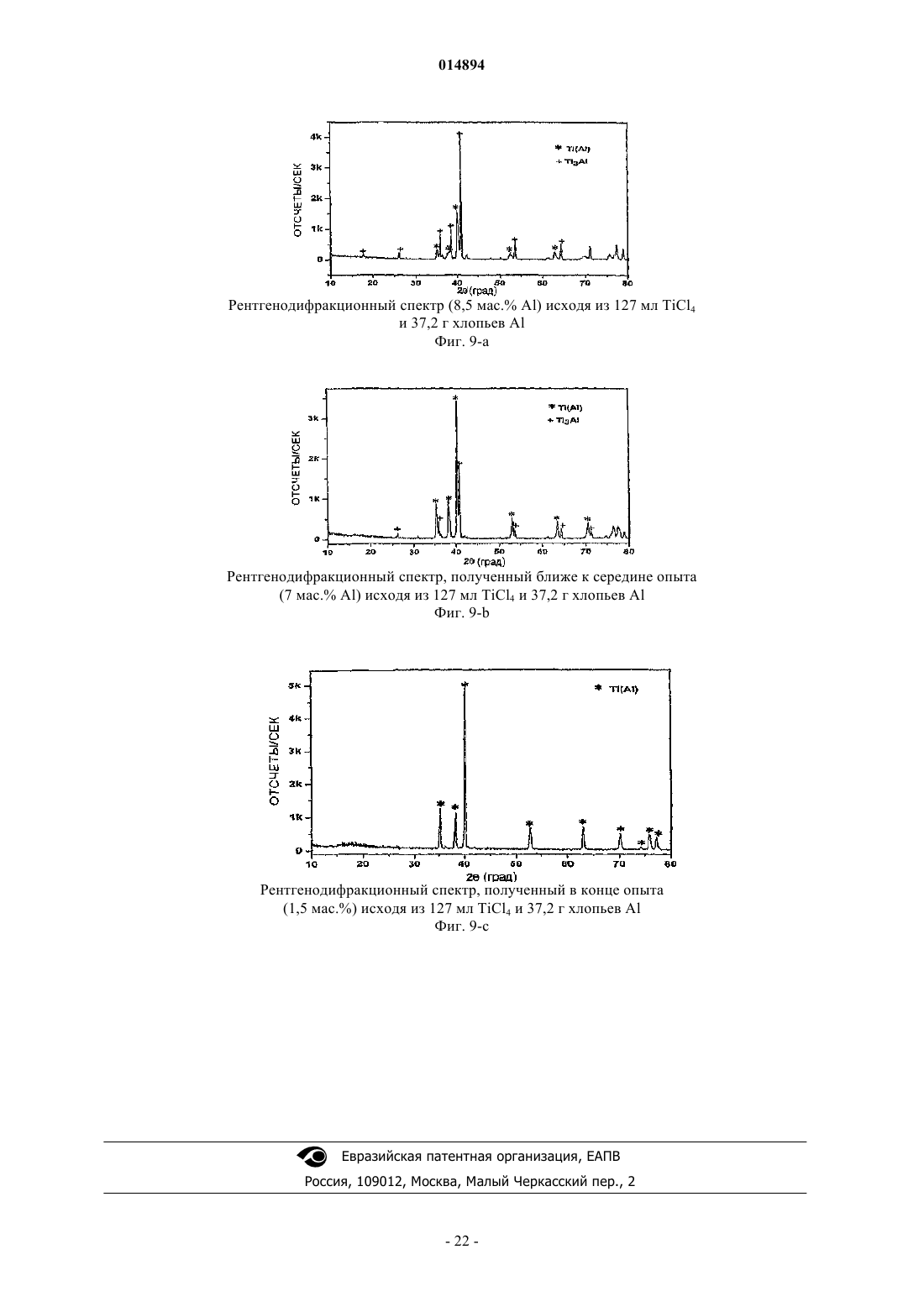

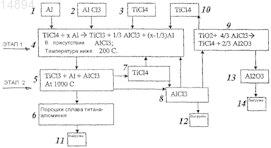

1. Способ производства соединений или сплавов титана-алюминия, содержащий первый этап - восстановление некоторого количества хлорида титана (TiCl4) некоторым количеством алюминия при температуре ниже 200°С для запуска реакций с образованием продуктов субхлорида(ов) титана и хлорида алюминия (AlCl3) в первой реакционной зоне; а затем второй этап - смешивание упомянутых продуктов и нагревание этой смеси во второй реакционной зоне до температуры выше 900°С с образованием AlCl3в газовой фазе и получением конечного продукта реакции - соединений или сплавов титана-алюминия.

2. Способ по п.1, в котором первый этап проводят при избыточном количестве присутствующего алюминия, чтобы восстановить весь хлорид титана (TiCl4) с образованием упомянутых продуктов субхлорида(ов) титана и хлорида алюминия (AlCl3).

3. Способ по любому из предшествующих пунктов, в котором субхлорид(ы) титана и/или хлорид титана, который(е) покидает(ют) первую реакционную зону, конденсируют при температуре, отличающейся от температуры в реакционной зоне, и возвращают в первую реакционную зону.

4. Способ по любому из предшествующих пунктов, в котором на первом этапе алюминий смешивают с некоторым количеством хлорида алюминия (AlCl3), который действует как катализатор реакции между хлоридом титана и алюминием.

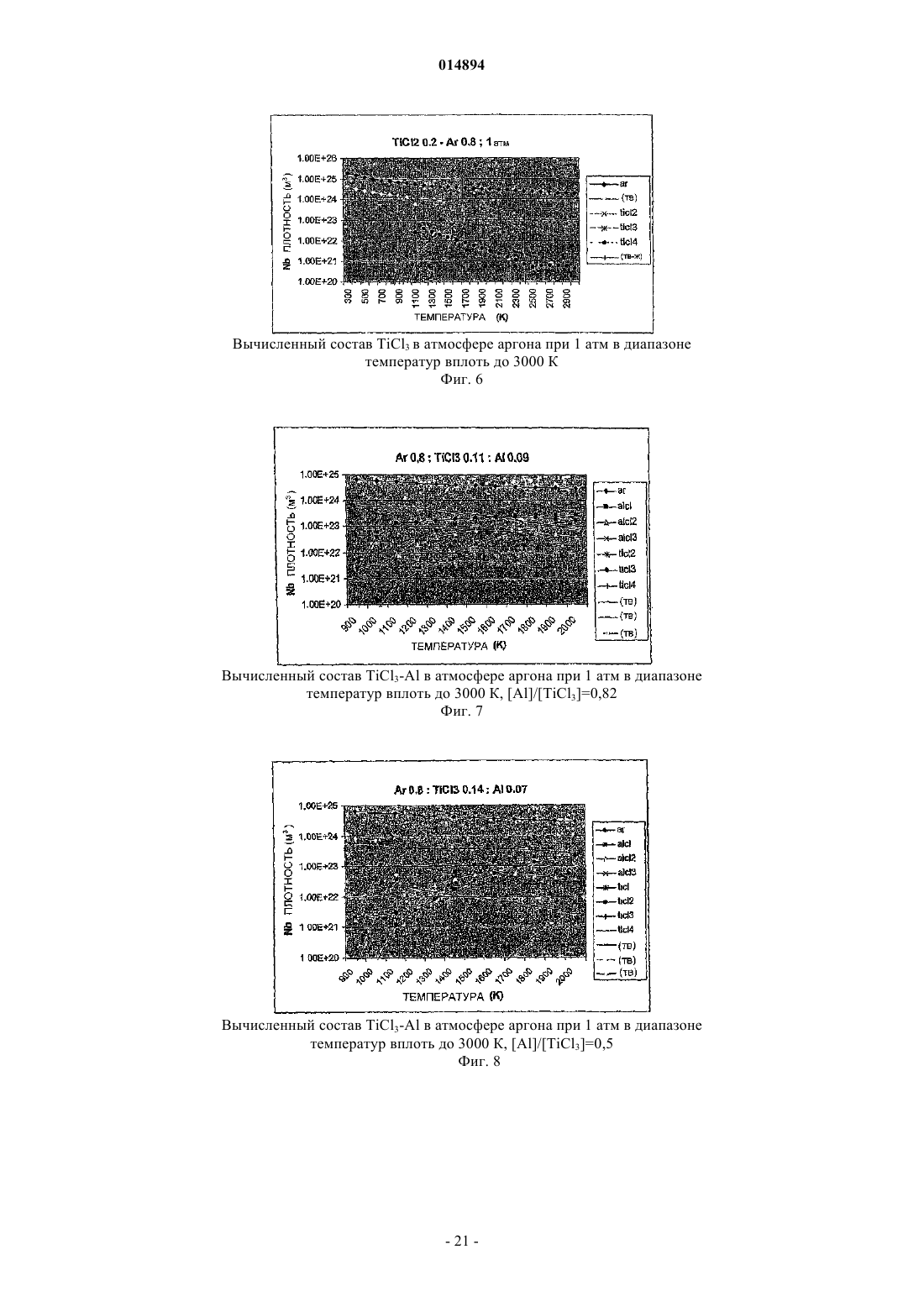

5. Способ по любому из предшествующих пунктов, в котором второй этап выполняют в целом с непрерывным потоком твердого(ых) подаваемого(ых) реагента(ов) и/или твердого(ых) конечного(ых) продукта(ов) реакции, проходящим через вторую реакционную зону.

6. Способ по любому из предшествующих пунктов, в котором второй этап выполняют с однонаправленным перемещением твердого(ых) подаваемого(ых) реагента(ов) и/или твердого(ых) конечного(ых) продукта(ов) реакции через вторую реакционную зону, а также выполняют с пропусканием потока инертной газовой атмосферы через вторую реакционную зону в направлении, которое противоположно перемещению твердого(ых) подаваемого(ых) реагента(ов) и/или твердого(ых) конечного(ых) продукта(ов) реакции.

7. Способ по любому из предшествующих пунктов, также содержащий этап введения источника одного или более элементов.

8. Способ по п.7, в котором упомянутый или каждый элемент выбирают из группы, содержащей хром, ниобий, ванадий, цирконий, кремний, бор, молибден, тантал и углерод, а продукты упомянутого способа включают соединения или сплавы титана-алюминия, которые включают один или более из этих элементов.

9. Способ по любому из предшествующих пунктов, в котором алюминий добавляют в виде порошка или хлопьев с приблизительным верхним размером менее примерно 50 мкм в одном измерении.

10. Способ по любому из пп.1-8, в котором алюминий находится в виде порошка или хлопьев с приблизительным верхним размером более примерно 50 мкм, и способ содержит этап измельчения порошка или хлопьев алюминия, чтобы уменьшить размер порошка или хлопьев алюминия по меньшей мере в одном измерении.

11. Способ по любому из предшествующих пунктов, в котором первый этап восстановления некоторого количества хлорида титана некоторым количеством алюминия с образованием продуктов субхлорида(ов) титана и хлорида алюминия, по меньшей мере, частично проводят в мельнице.

12. Способ по любому из пп.1-11, в котором второй этап содержит смешивание еще алюминия с продуктами первого этапа перед нагреванием смеси во второй реакционной зоне до температуры выше 900°С.

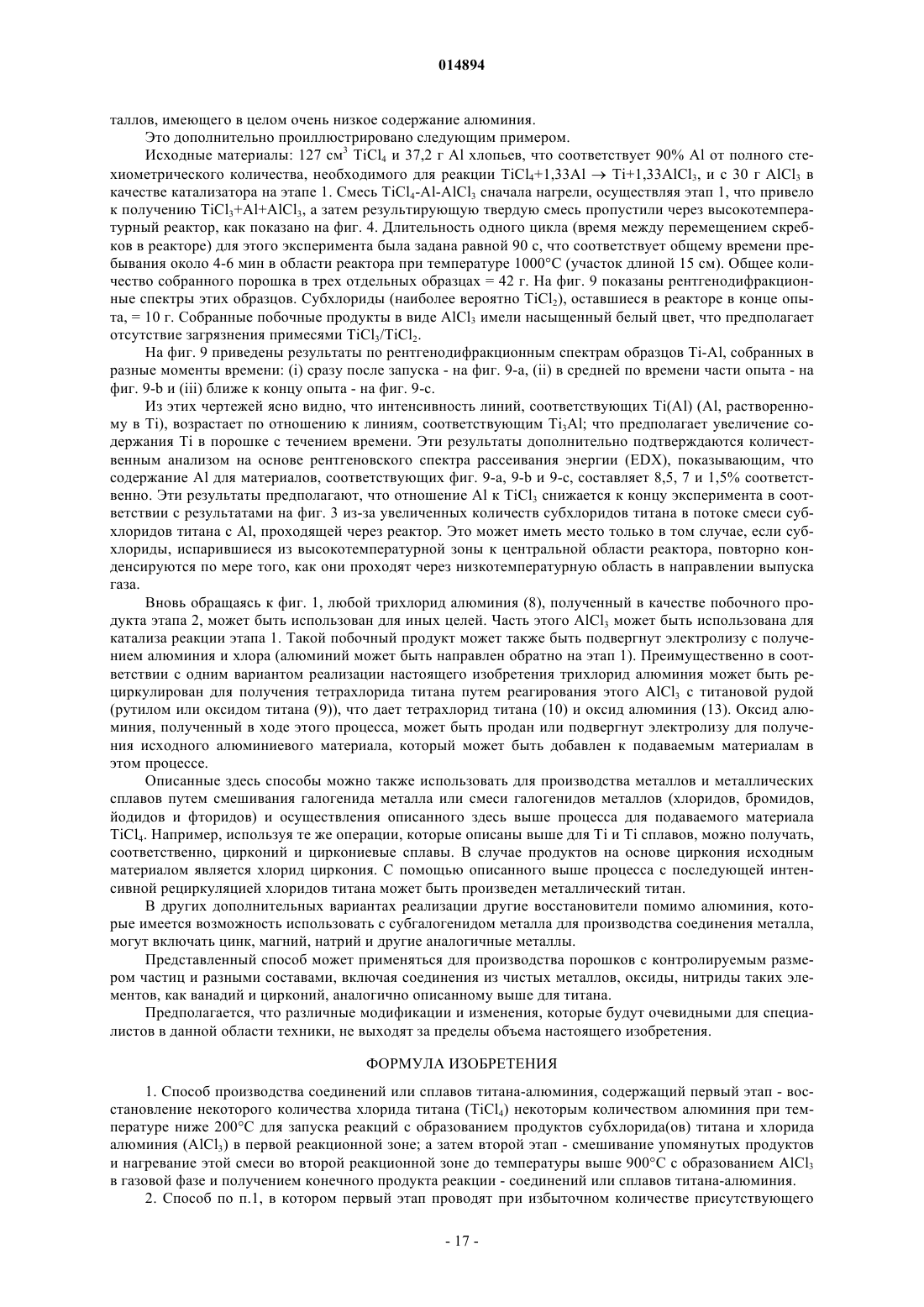

13. Реактор получения соединения или сплава титана-алюминия, содержащий

реакционную емкость, содержащую впуск подаваемых реагентов, через который в эту реакционную емкость могут подаваться алюминий, субхлорид(ы) титана и, необязательно, любой(ые) источник(и) других элементов, подлежащих включению в состав соединения или сплава титана-алюминия, выпуск продуктов реакции, из которого может собираться соединение или сплав титана-алюминия, устройство перемещения, выполненное с возможностью перемещения алюминия и субхлорида(ов) титана, а также любых твердых продуктов реакции, в целом непрерывным потоком через реакционную емкость от впуска подаваемых реагентов до выпуска продуктов реакции, и нагреватель для нагревания реакционной емкости до температуры выше 900°С для реагирования субхлорида(ов) титана и алюминия с образованием соединения или сплава титана-алюминия при перемещении от впуска подаваемых реагентов до выпуска продуктов реакции;

конденсатор для конденсирования субхлорида(ов) титана, покидающего(их) реакционную емкость, выполненный с возможностью работы при более низкой температуре, чем температура в реакционной емкости; и

средства, обеспечивающие возможность возврата в реакционную емкость сконденсированных продуктов из конденсатора.

14. Реактор по п.13, в котором конденсатор содержит конденсационную емкость, которая выполнена в проточном сообщении с реакционной емкостью, причем конденсационная емкость содержит множество внутренних перегородок для конденсации и осаждения дисперсного хлорида или субхлорида титана.

15. Реактор по п.13 или 14, в котором конденсатор также выполнен находящимся в проточном сообщении с емкостью сбора хлорида алюминия, причем эта емкость сбора хлорида алюминия выполнена так, что хлорид алюминия поступает из конденсатора и отдельно конденсируется в упомянутой емкости сбора с тем, чтобы он не возвращался в реакционную емкость через конденсатор.

16. Реактор по п.15, в котором организован однонаправленный поток газа, проходящий последовательно через реакционную емкость, конденсатор и емкость сбора хлорида алюминия.

17. Реактор по любому из пп.13-16, в котором устройство перемещения выполнено с возможностью смешивания твердых реагентов и/или твердых продуктов реакции во время перемещения внутри реактора и через реакционную емкость.

18. Реактор по любому из пп.13-17, в котором устройство перемещения содержит гребенку с множеством скребковых выступов, расположенных на расстоянии друг от друга вдоль вала, причем эта гребенка выполнена с возможностью возвратно-поступательного перемещения для проталкивания отдельных порций твердых реагентов и/или твердых продуктов реакции вдоль дна реактора.

19. Реактор по п.18, в котором гребенка выполнена с возможностью ее протягивания в одном направлении для перемещения отдельных порций твердых реагентов и/или твердых продуктов реакции на короткое расстояние вдоль дна реактора, а затем ее ориентирования так, чтобы она перемещалась в направлении, противоположном упомянутому одному направлению, не контактируя с упомянутыми твердыми реагентами и/или твердыми продуктами реакции.

20. Реактор по любому из пп.13-17, в котором устройство перемещения содержит конвейерную ленту, шнек, винтовой питатель или вращающуюся печь.

Текст