Способы и системы для добычи флюида с использованием процесса конверсии in situ

Номер патента: 12077

Опубликовано: 28.08.2009

Авторы: Маккинзи Билли Джон, Хиршблонд Стивен Палмер, Фэрбэнкс Майкл Дейвид, Келтнер Томас Дж.

Формула / Реферат

1. Способ добычи пластового флюида, включающий использование нескольких источников тепла для нагрева части пласта, обеспечение поступления пластового флюида к зумпфу, расположенному в нагретой части пласта в эксплуатационной скважине, и откачку пластового флюида из зумпфа для удаления его части, характеризующийся тем, что откачку пластового флюида осуществляют путём циклических операций, на которых направляют пластовый флюид в подъёмную камеру в зумпфе, подают транспортирующий газ к входу в подъёмную камеру, предотвращают выход пластового флюида из входа в подъёмную камеру, выдавливают пластовый флюид из подъёмной камеры и из пласта в трубопровод посредством транспортирующего газа и предотвращают отвод транспортирующего газа от входа в подъёмную камеру.

2. Способ по п.1, характеризующийся тем, что часть паровой фазы пластового флюида удаляют через насосно-компрессорную трубу.

3. Способ по п.2, характеризующийся тем, что дополнительно используют отклонитель потока для предотвращения контактирования образующегося в насосно-компрессорной трубе конденсата с нагретой частью пласта.

4. Способ по любому из пп.1-3, характеризующийся тем, что подачу транспортирующего газа в подъёмную камеру осуществляют путём подачи транспортирующего газа в кольцевое пространство между трубопроводом и стенкой обсадной трубы.

5. Способ по любому из пп.1-3, характеризующийся тем, что подачу транспортирующего газа в подъёмную камеру осуществляют путём подачи транспортирующего газа по трубопроводу подачи газа.

6. Способ по любому из пп.1-5, характеризующийся тем, что дополнительно используют регулирующий клапан инжекционного газа, расположенный вне эксплуатационной скважины, для регулирования подачи транспортирующего газа в подъёмную камеру.

7. Система добычи пластового флюида, содержащая множество источников тепла для нагрева части пласта, по меньшей мере одну эксплуатационную скважину в пласте, донная часть которой под нагретой частью пласта образует зумпф с обеспечением возможности стекания в него флюидов из нагретой части пласта, подъёмную камеру в зумпфе, обратный клапан в подъёмной камере, позволяющий или препятствующий поступлению пластового флюида в подъёмную камеру в зумпфе, клапан ввода транспортирующего газа, соединенный с подъёмной камерой и позволяющий или препятствующий поступлению транспортирующего газа к входу в подъёмную камеру, и насосно-компрессорную трубу, соединенную с подъёмной камерой и выполненную с возможностью транспортирования находящихся в подъёмной камере флюидов из пласта.

8. Система по п.7, в которой зумпф расположен в основании пласта.

9. Система по п.7 или 8, в которой зумпф расположен в части пласта с более низкой температурой по сравнению с нагретой частью пласта.

10. Система по пп.7-9, в которой зумпф расположен по меньшей мере на 5 м ниже самого глубокого нагревателя, используемого для нагрева нагреваемой части пласта.

11. Система по пп.7-10, дополнительно содержащая газоотводную трубу в погружной трубе в подъёмной камере, выполненную с возможностью подвода газовой фазы пластового флюида к входу в подъёмную камеру для поступления в насосно-компрессорную трубу, при этом газоотводная труба имеет размеры, позволяющие предотвратить избыточное обходное перетекание транспортирующего газа, когда клапан ввода транспортирующего газа позволяет транспортирующему газу поступать в подъёмную камеру.

12. Система по пп.7-11, дополнительно содержащая один или более разгрузочных клапанов, соединенных с насосно-компрессорной трубой.

13. Система по пп.7-10, дополнительно содержащая обратный клапан для пропускания пара в насосно-компрессорную трубу, когда клапан ввода транспортирующего газа препятствует поступлению транспортирующего газа в подъёмную камеру.

14. Система по пп.7-13, дополнительно содержащая вторую насосно-компрессорную трубу для вывода из пласта паровой фазы пластового флюида.

15. Система по п.14, дополнительно содержащая отклонитель потока для предотвращения контактирования конденсата с нагретой частью пласта.

16. Система по пп.7-15, в которой пропускаемый в подъёмную камеру транспортирующий газ поступает в пространство между обсадной трубой эксплуатационной скважины и насосно-компрессорной трубой.

17. Система по пп.7-15, дополнительно содержащая подающий трубопровод транспортирующего газа для подвода его к подъёмной камере.

18. Способ откачки пластового флюида путем использования системы по любому из пп.7-17.

Текст

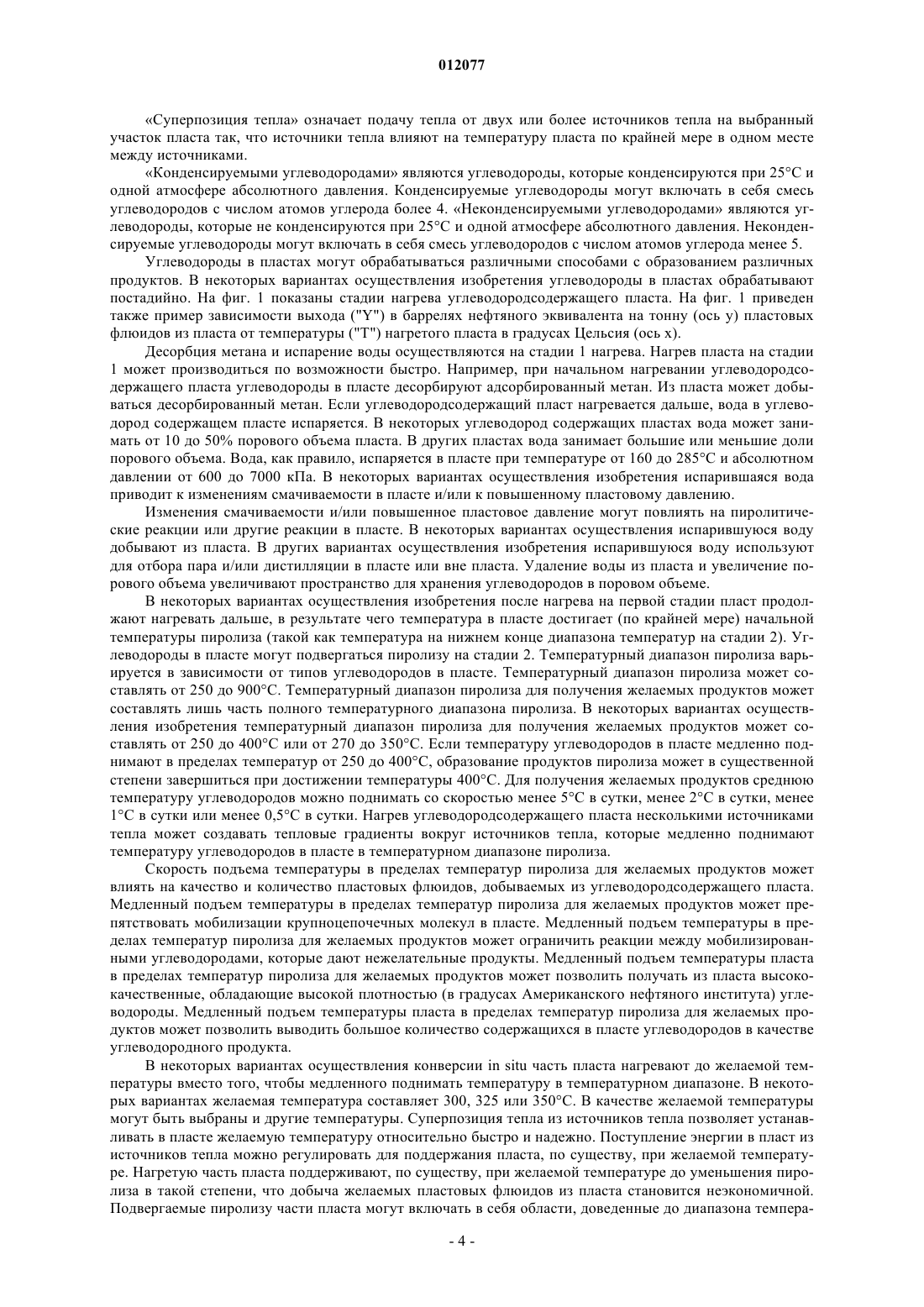

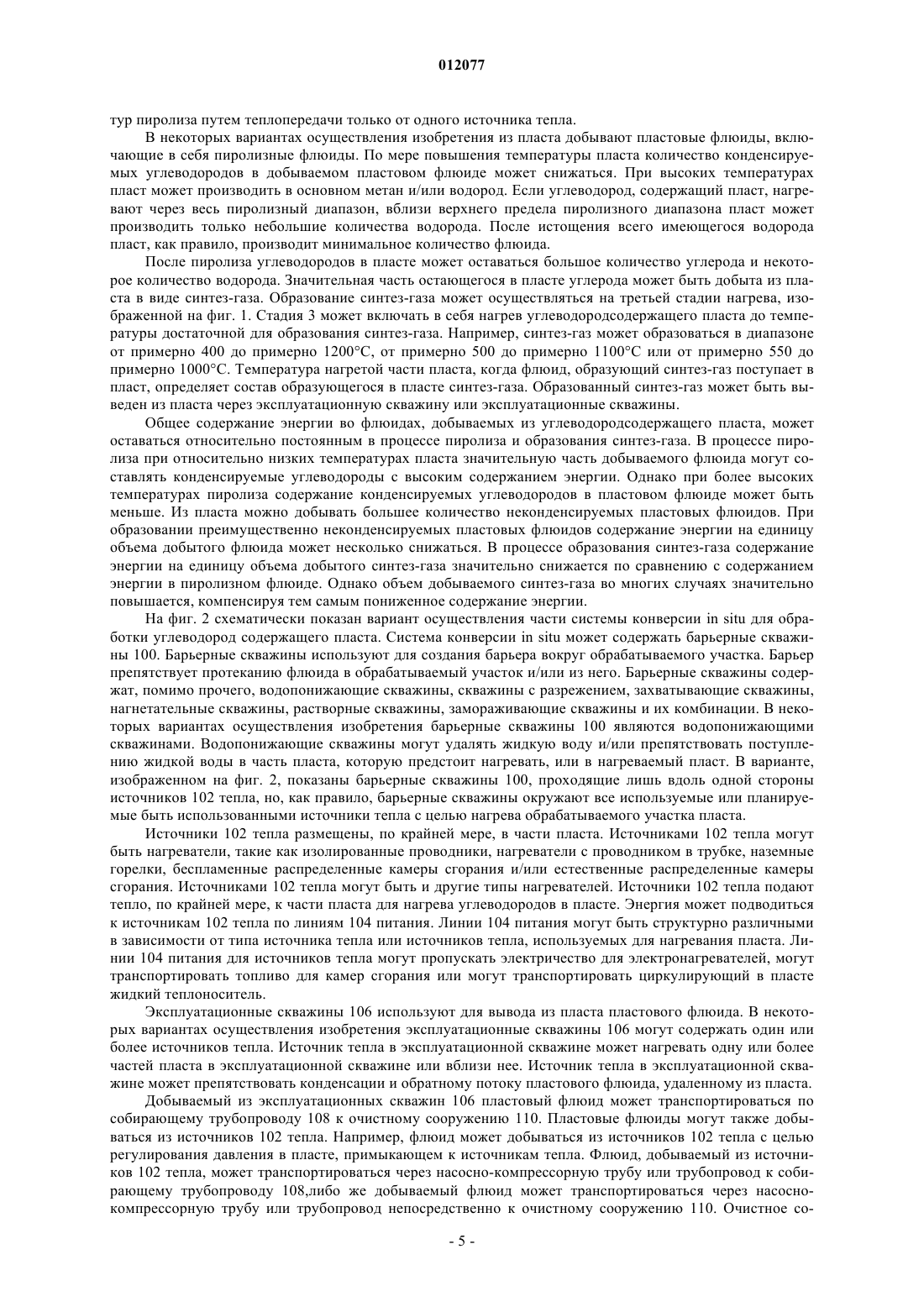

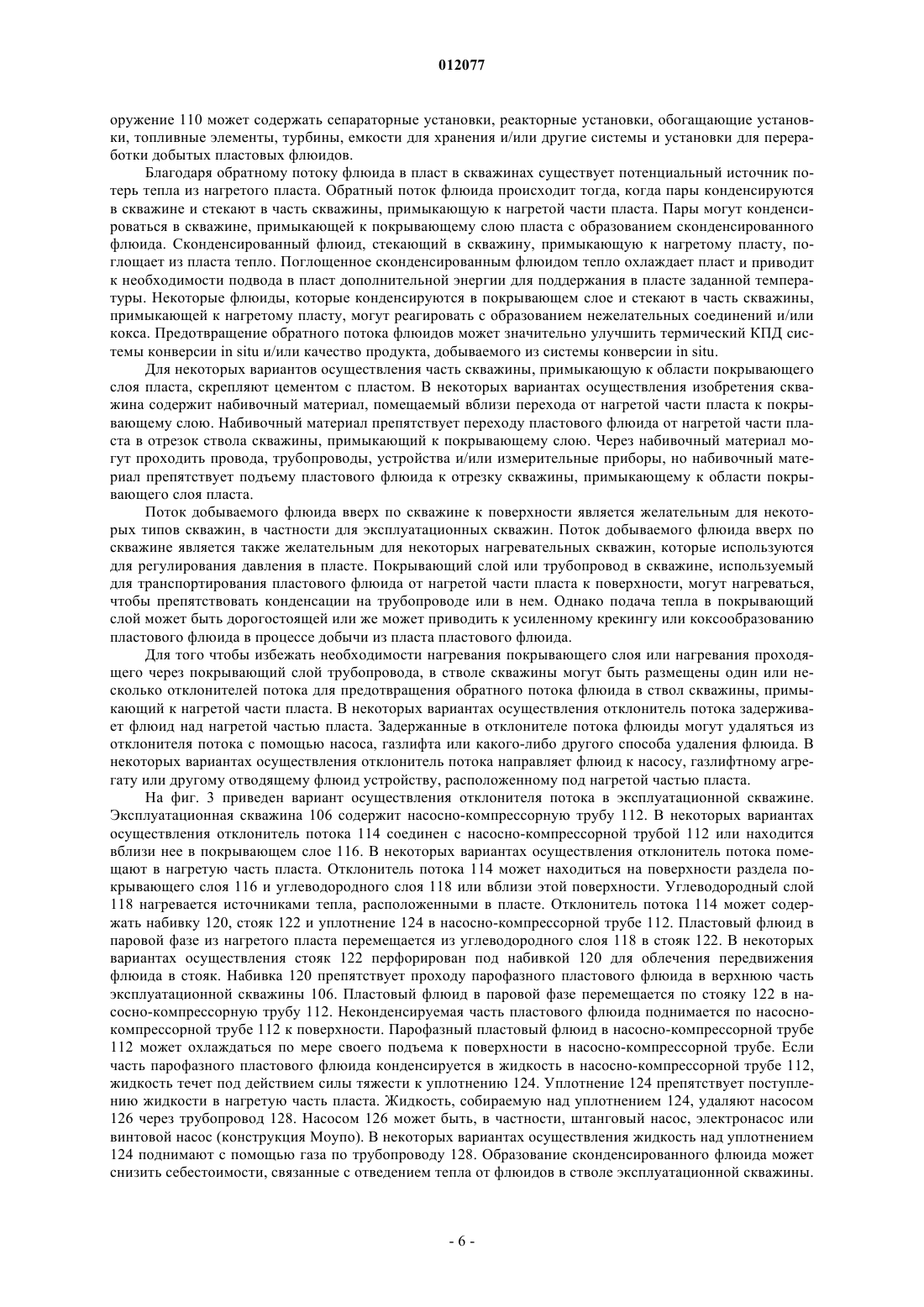

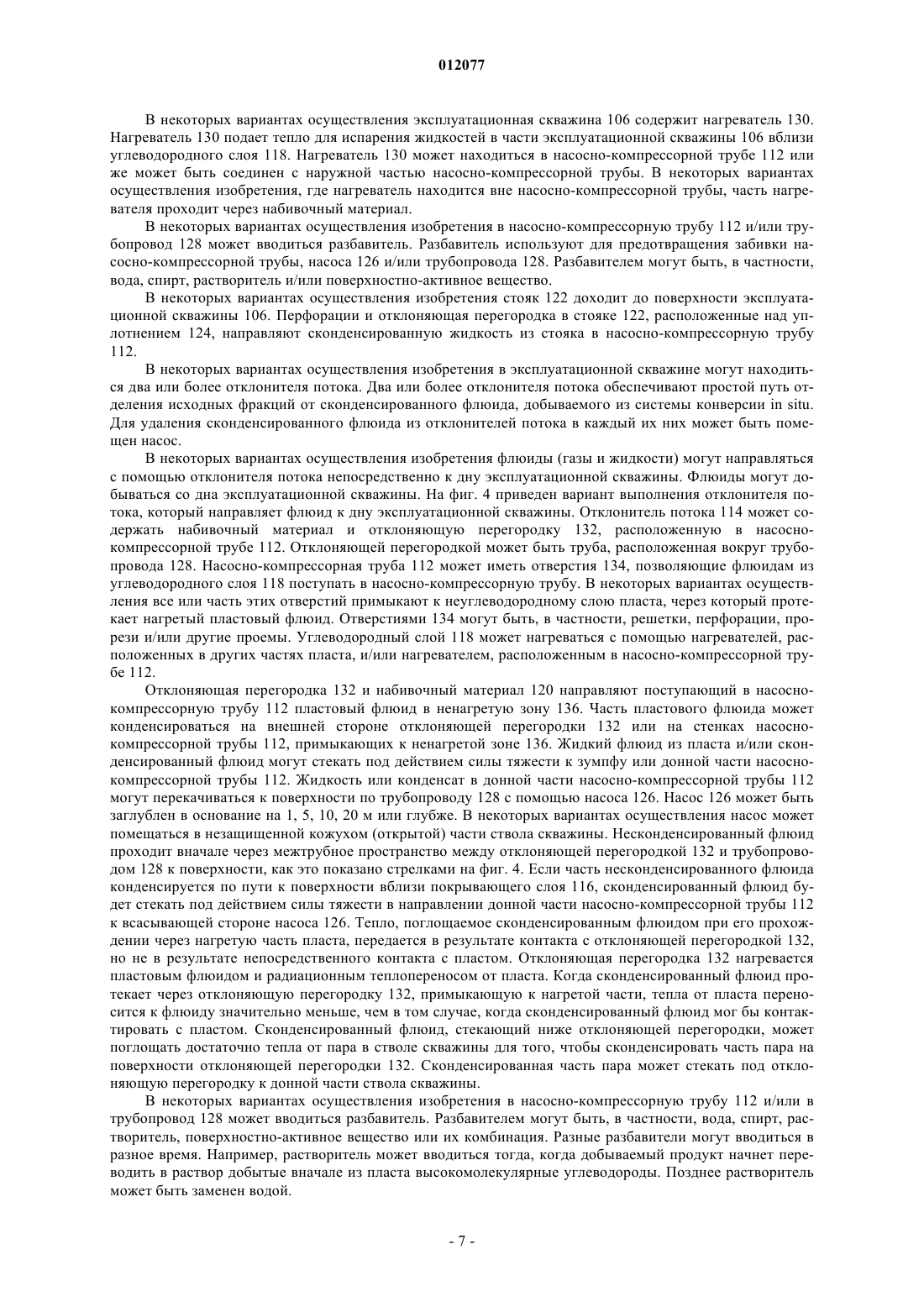

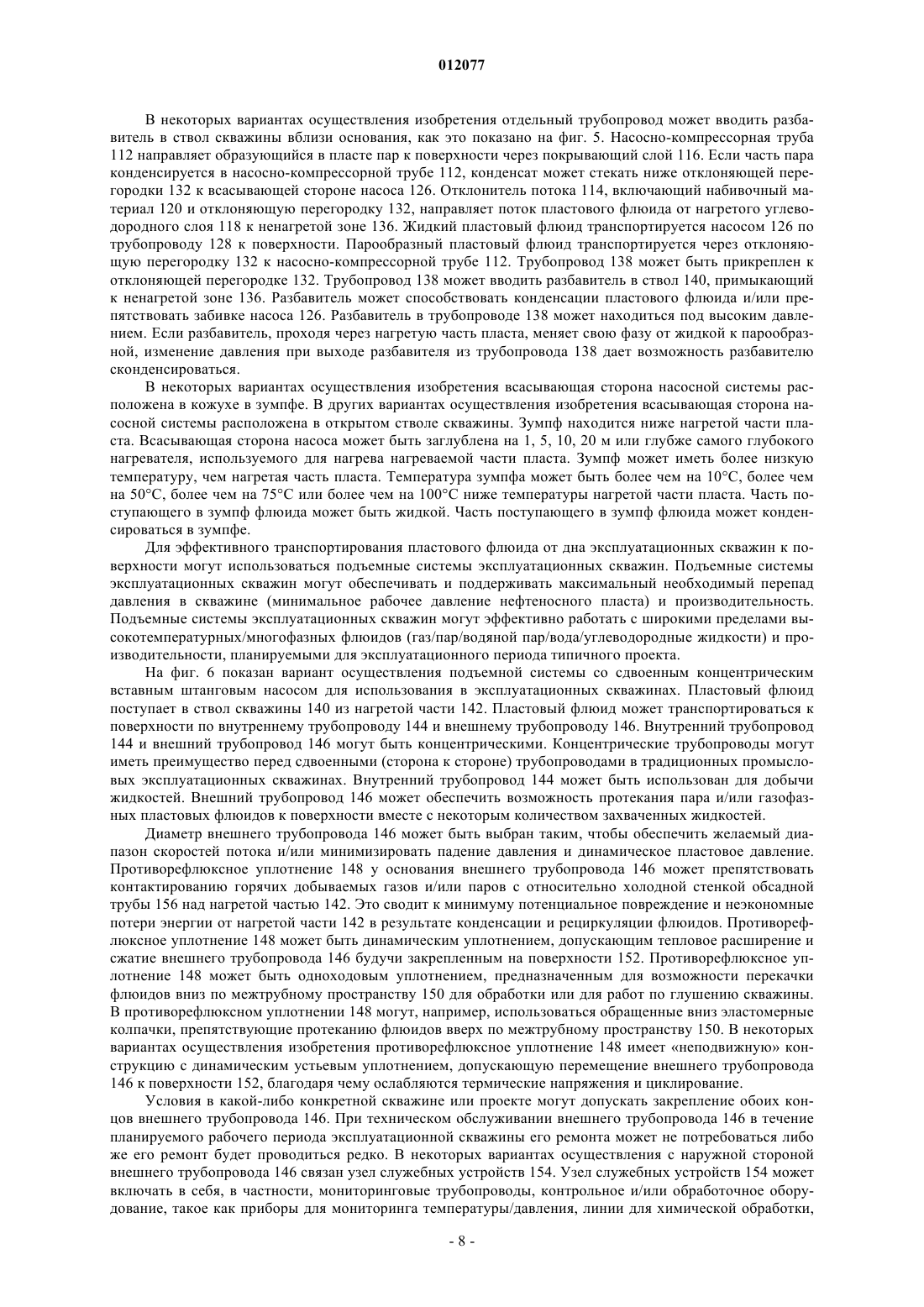

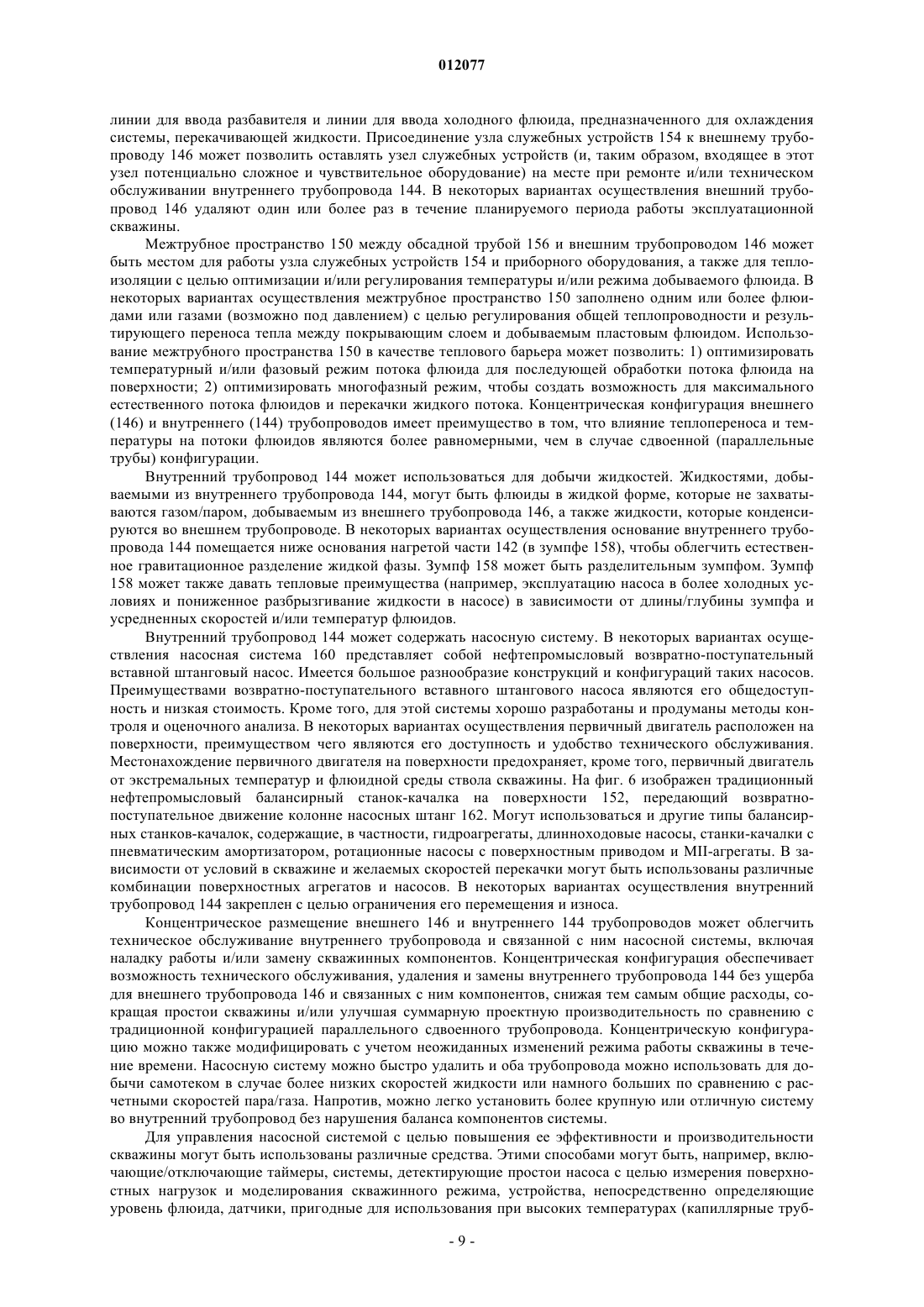

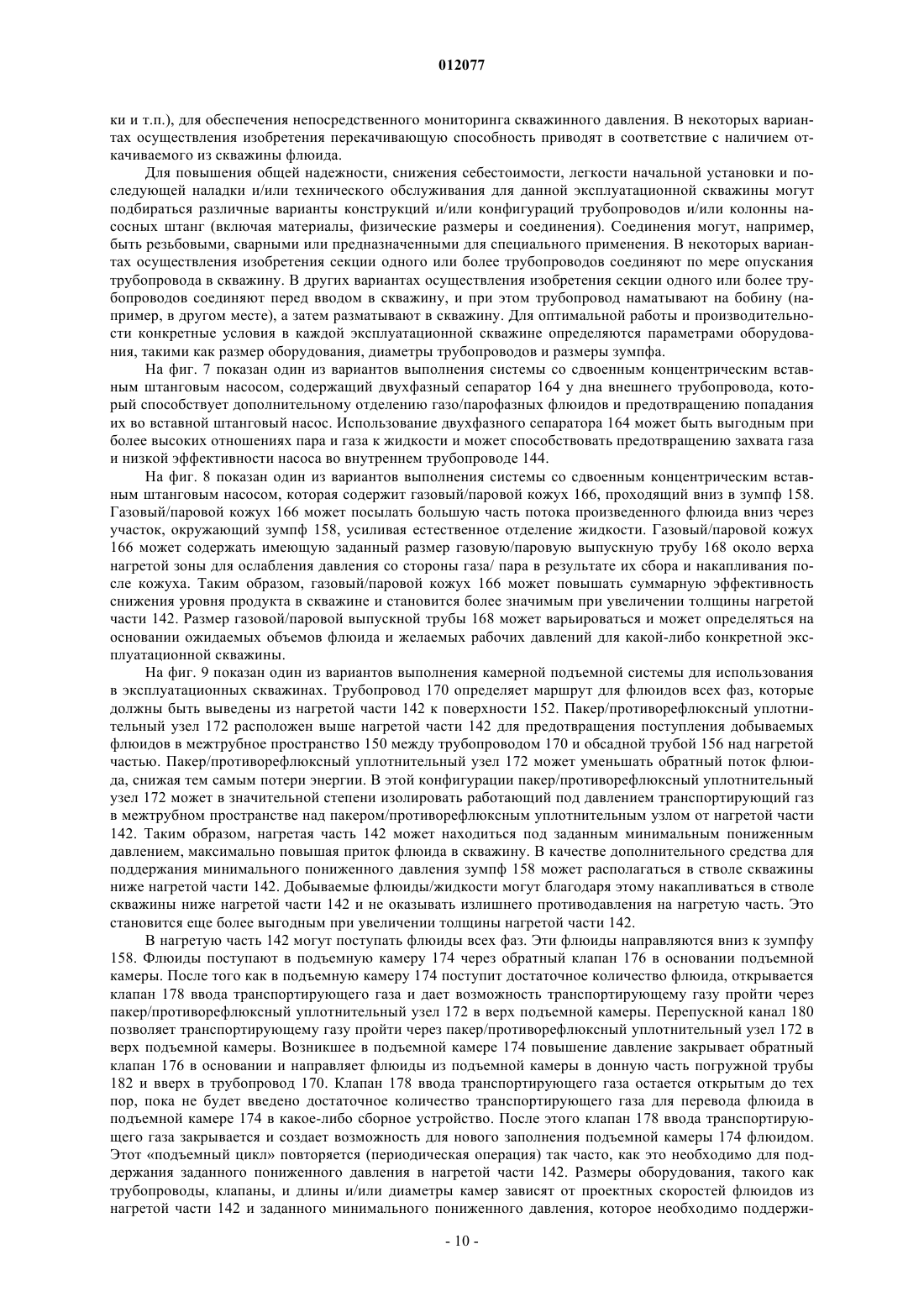

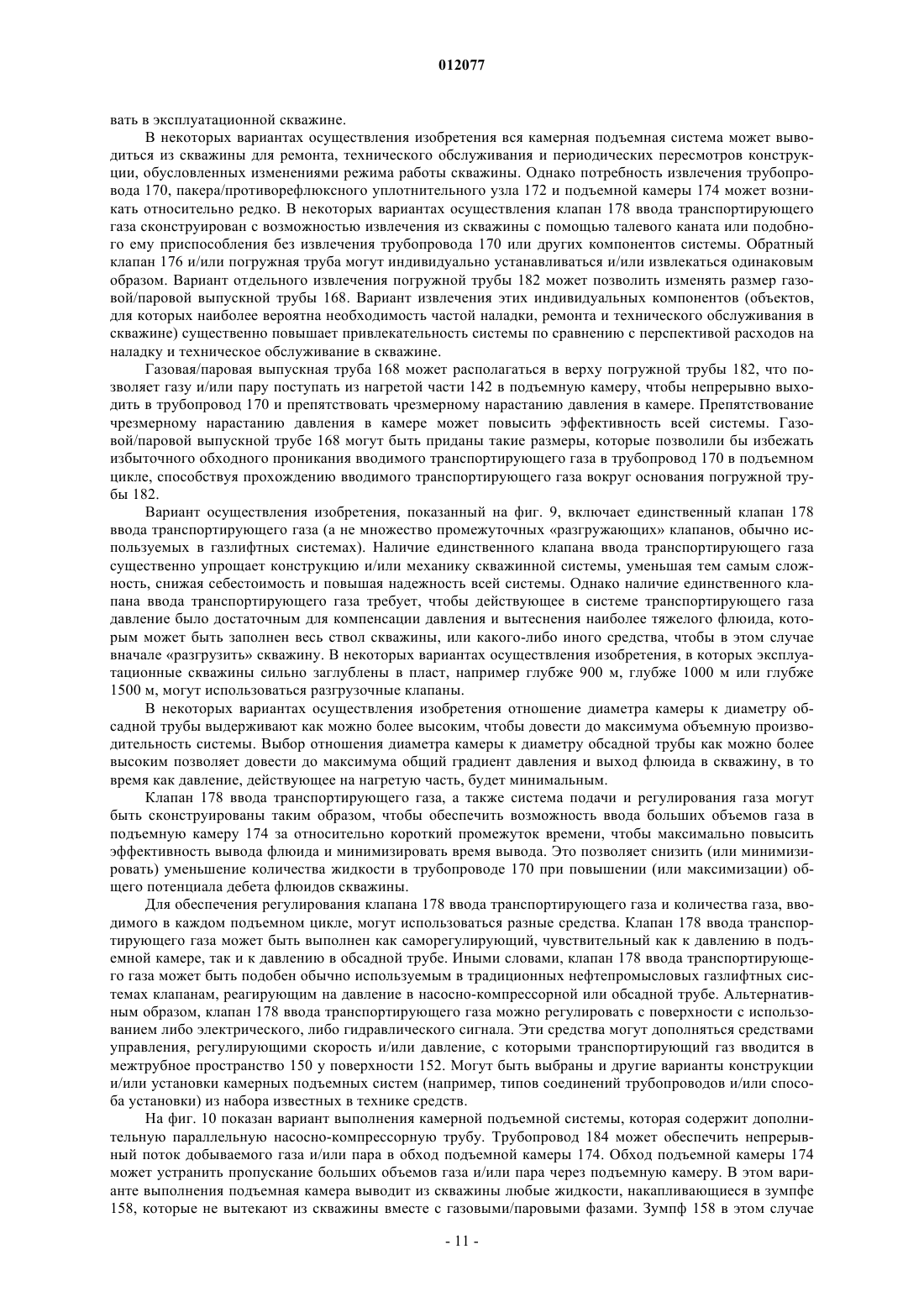

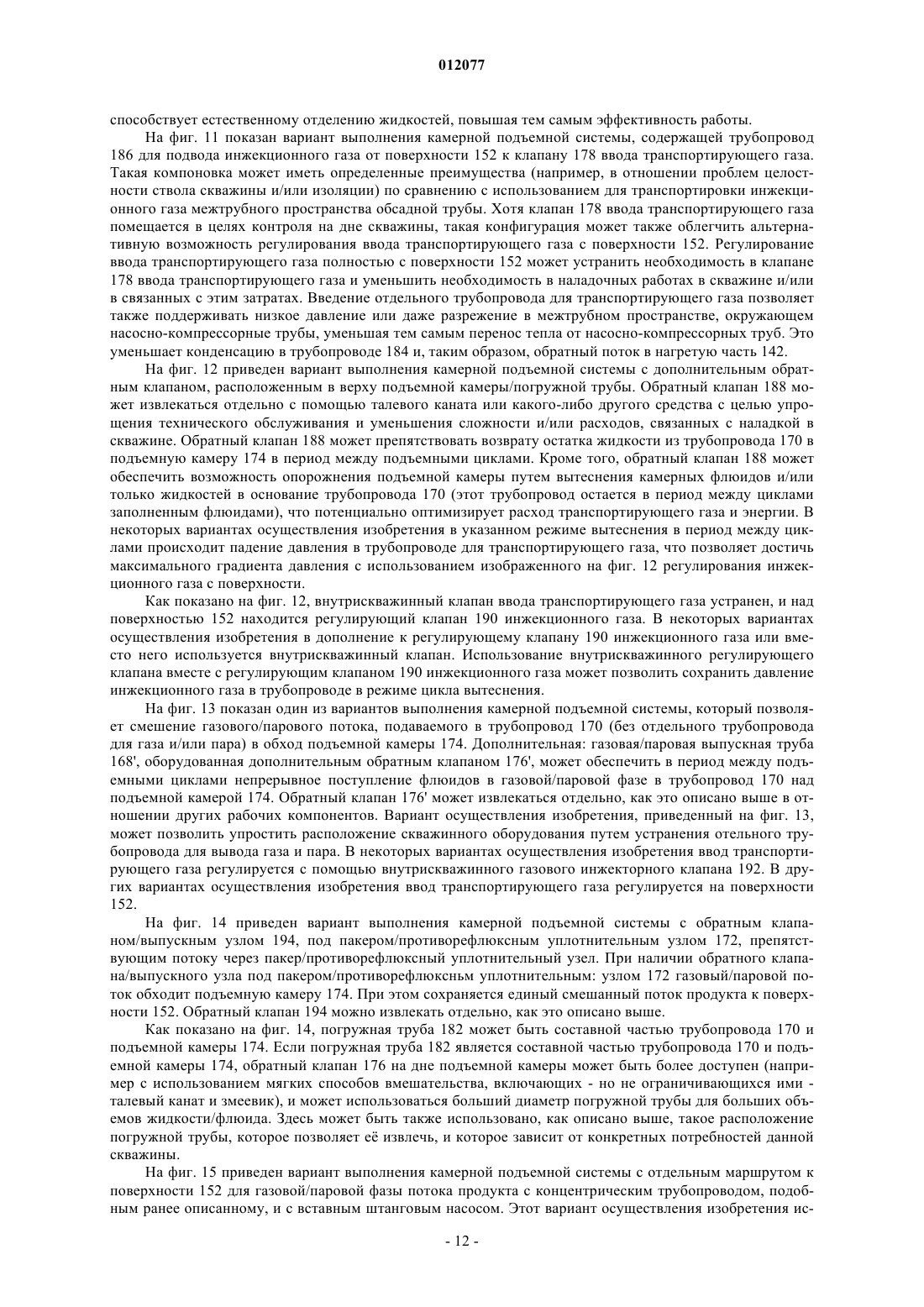

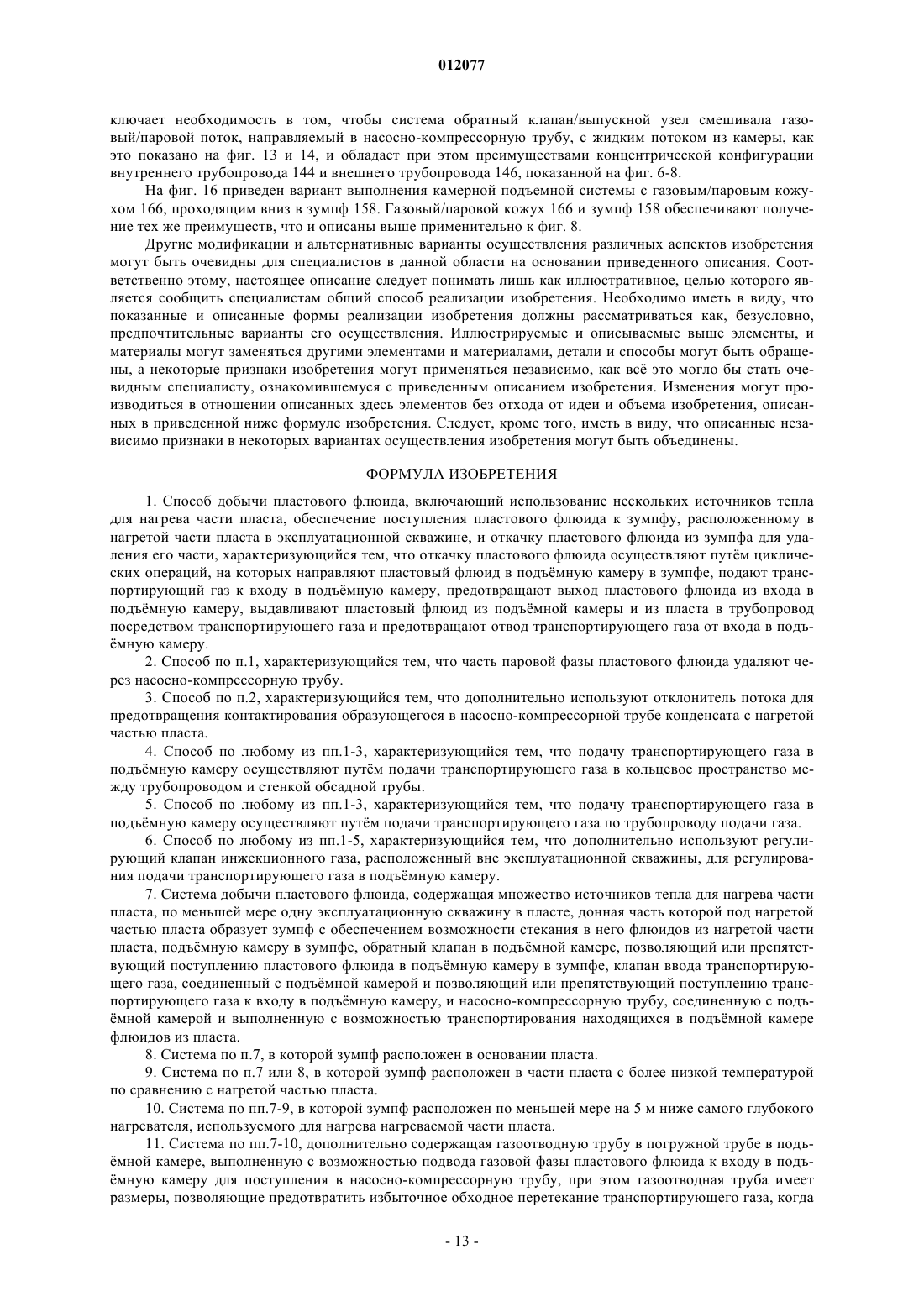

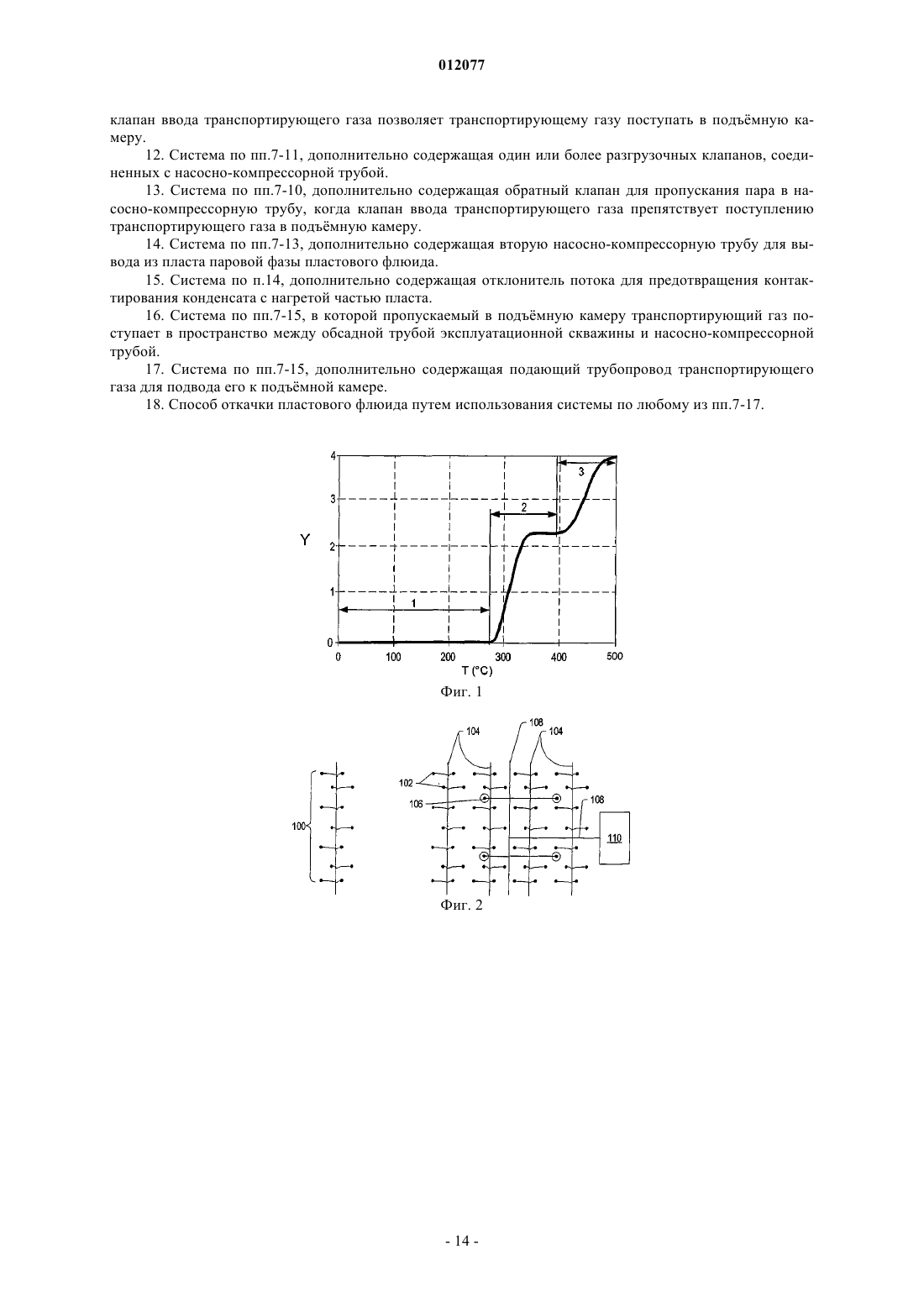

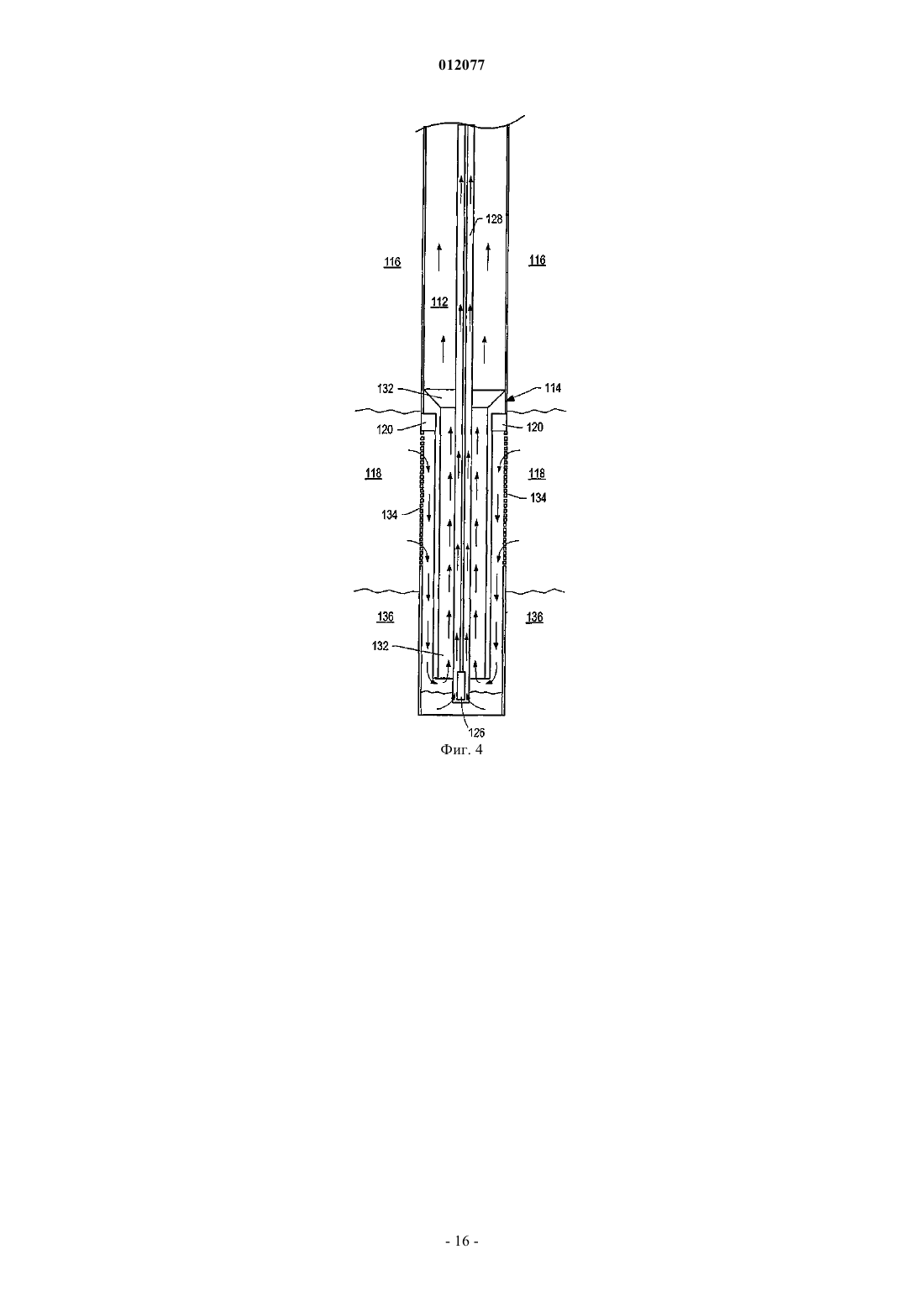

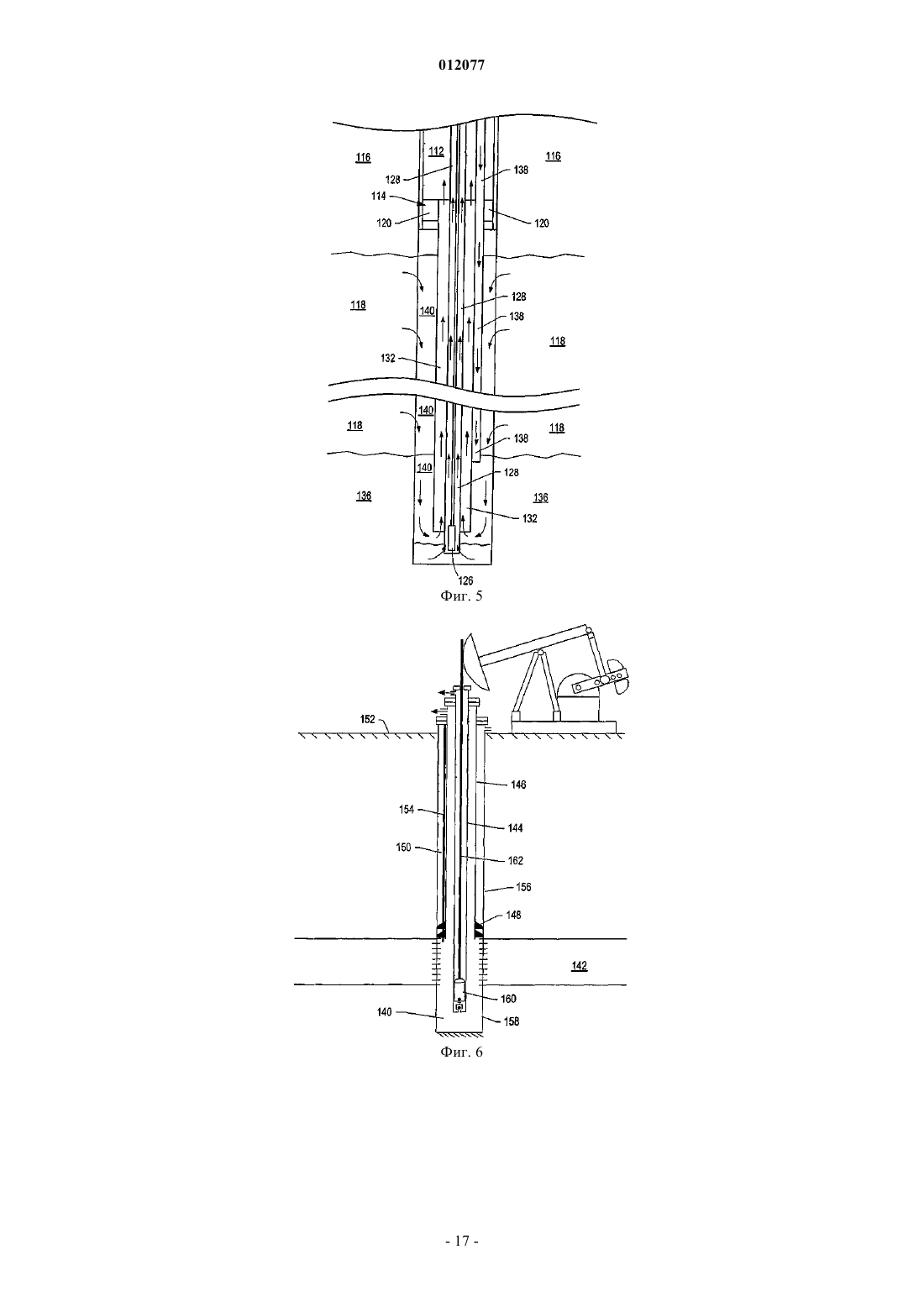

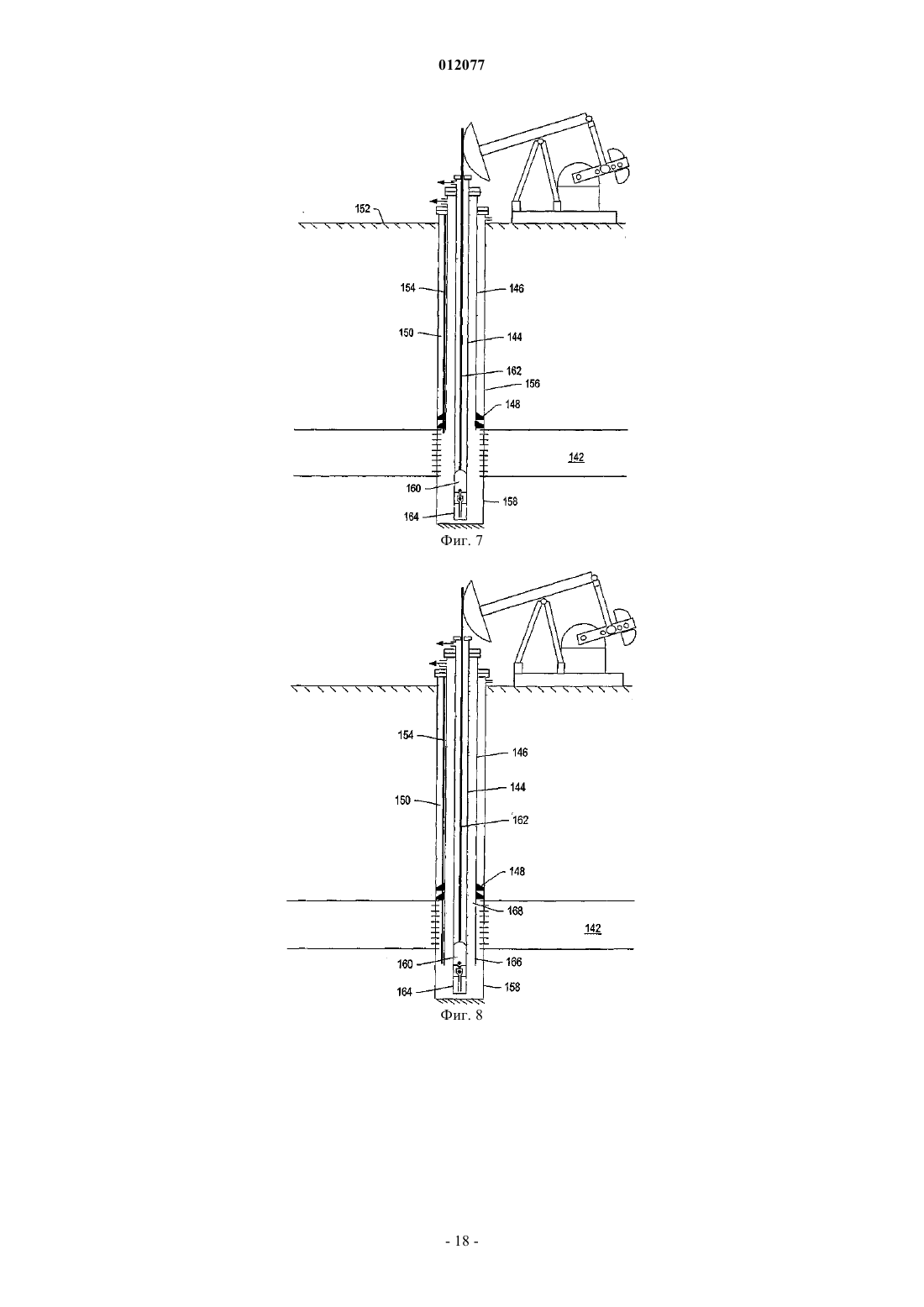

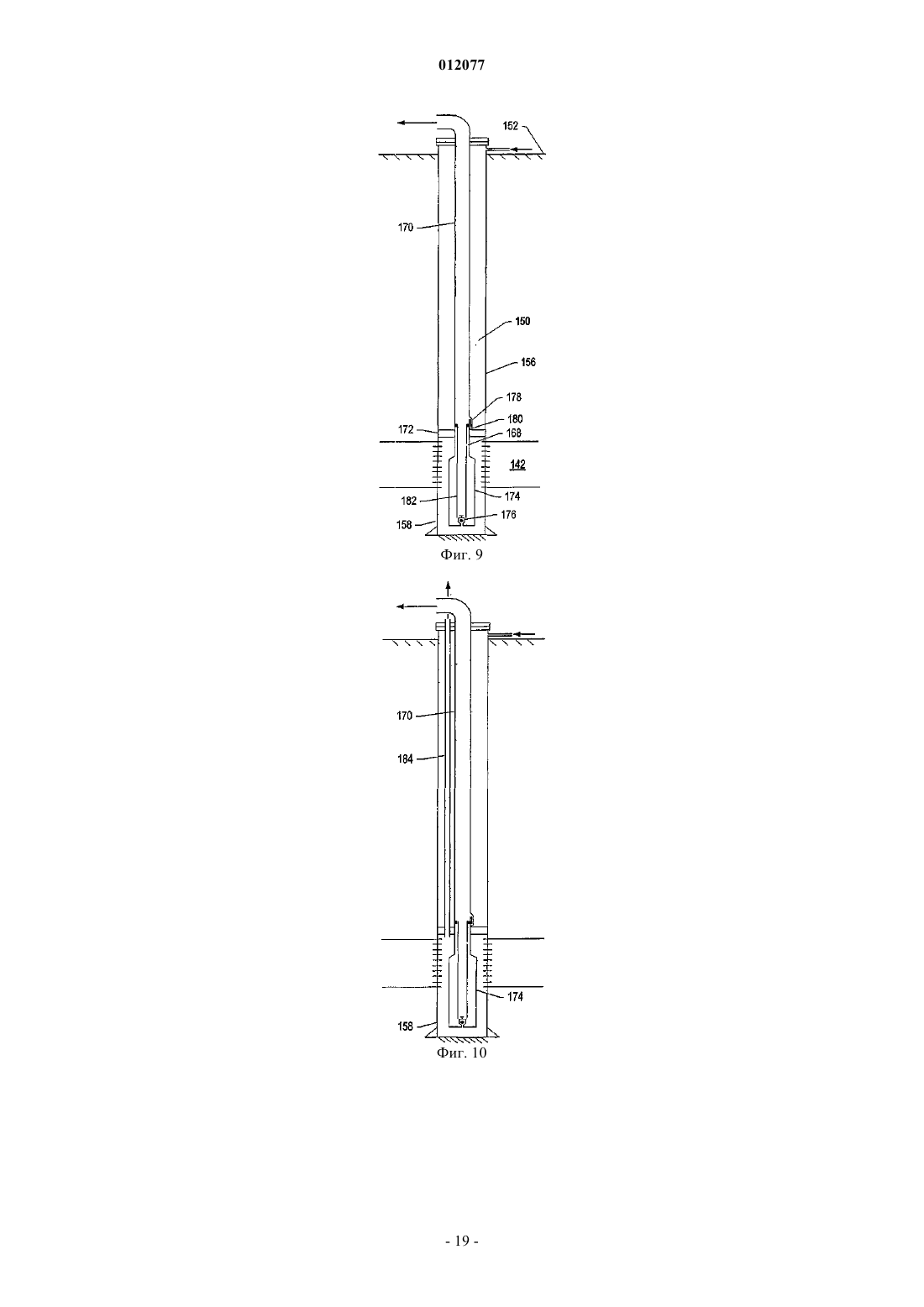

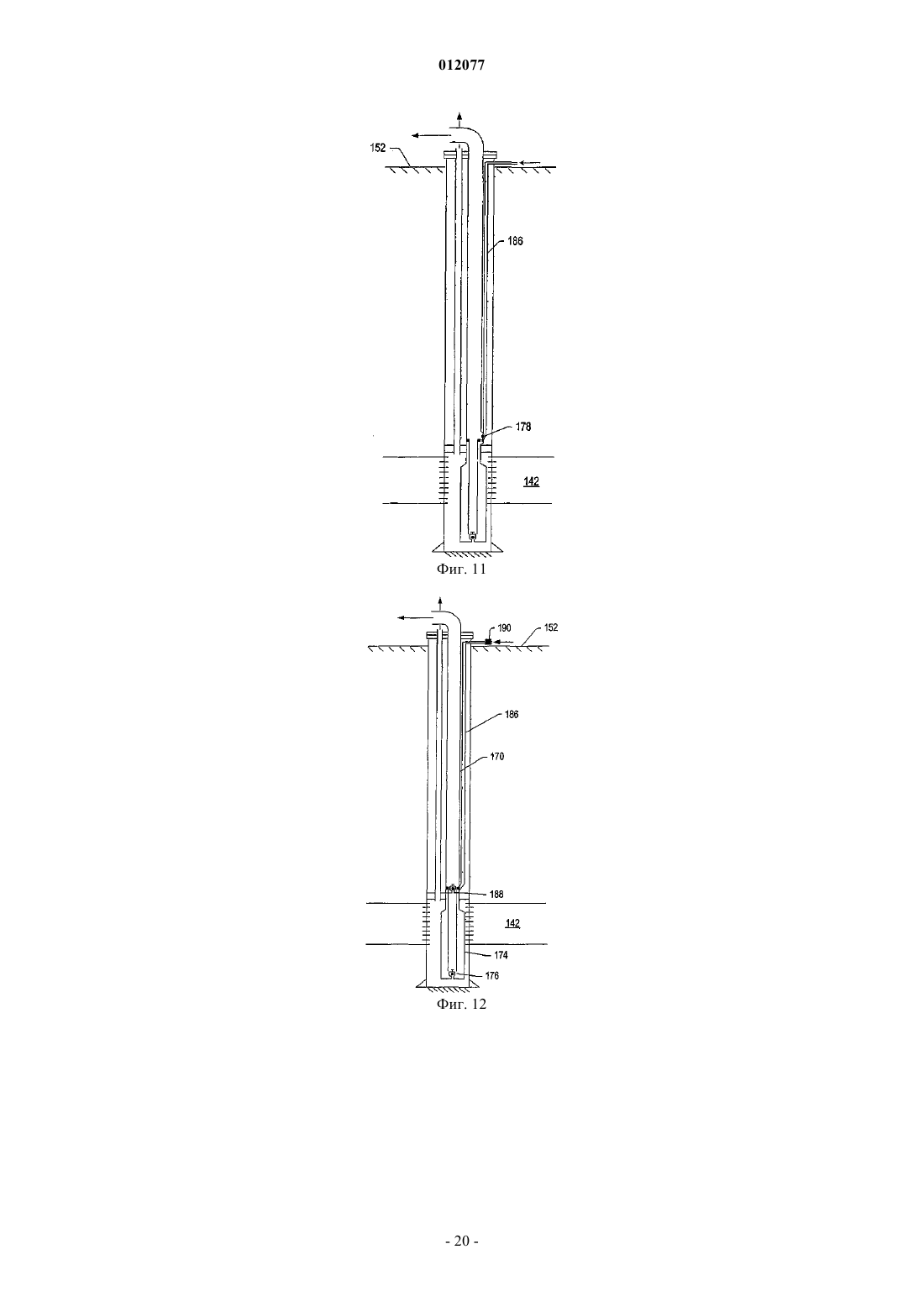

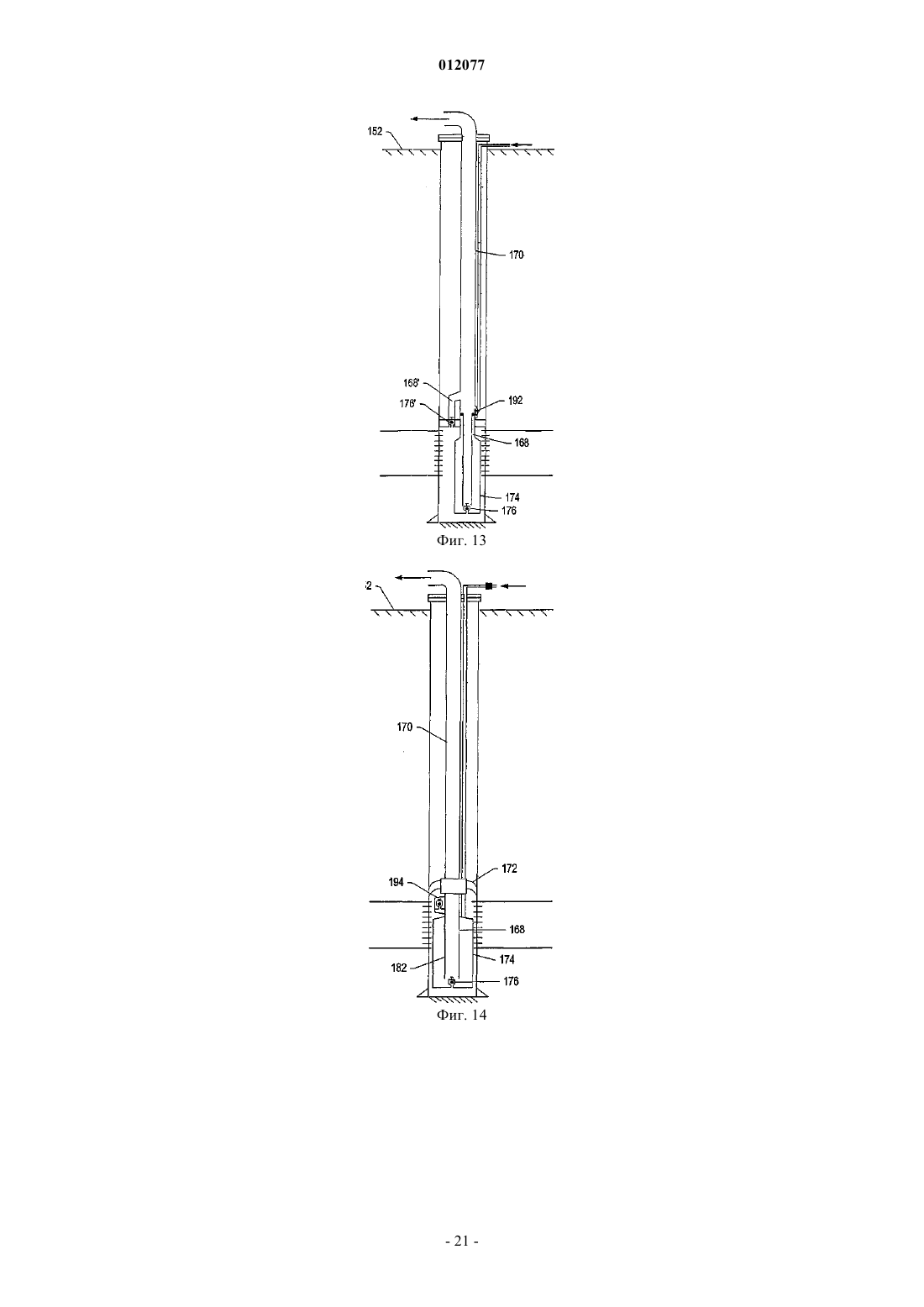

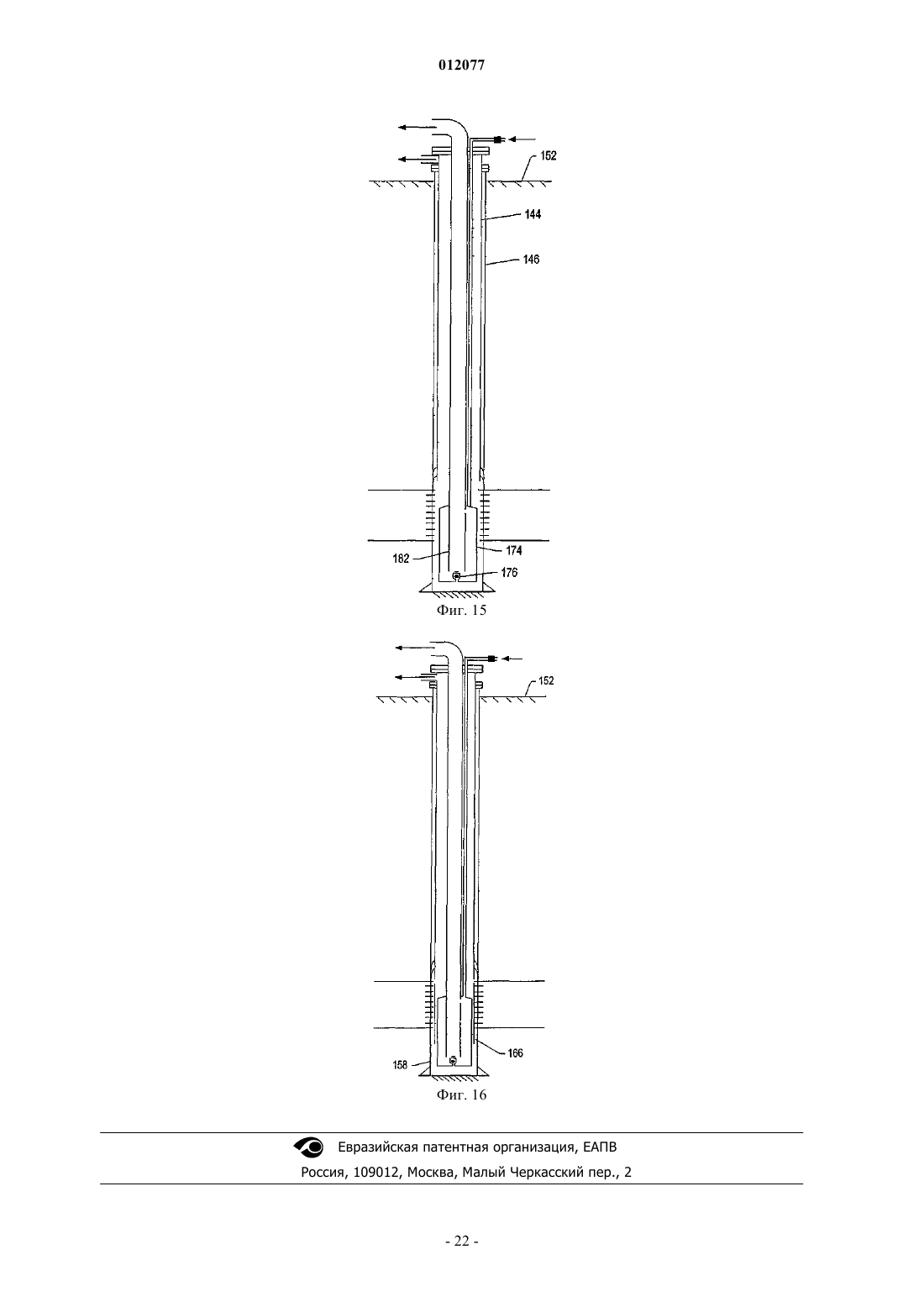

012077 Область техники, к которой относится изобретение Настоящее изобретение в целом относится к способам и системам для добычи углеводородов, водорода и/или других продуктов из различных подземных пластов, таких как углеводородсодержащие пласты. Варианты осуществления изобретения относятся к предотвращению обратного потока флюида в эксплуатационных скважинах. Уровень техники Углеводороды, добываемые из подземных пластов, часто используются в качестве энергоресурсов,сырья и потребительских товаров. Озабоченность по поводу истощения имеющихся углеводородных ресурсов и ухудшения общего качества добываемых углеводородов привела к разработке способов более эффективного извлечения, переработки и/или использования доступных углеводородных ресурсов. Для извлечения углеводородных материалов из подземных пластов могут быть использованы процессы insitu. Для облегчения извлечения углеводородного материала из подземного пласта может возникнуть необходимость изменения химических и/или физических свойств углеводородного материала в подземном пласте. Эти изменения химических и физических свойств могут включать в себя реакции in situ, которые приводят к образованию удаляемых флюидов, изменениям состава, изменениям растворимости,изменениям плотности, фазовым переходам и/или изменениям вязкости углеводородного материала в пласте. Флюид может представлять собой, помимо прочего, газ, жидкость, эмульсию, суспензию и/или поток твердых частиц, который по характеристикам аналогичен потоку жидкости. Как отмечено выше, были предприняты большие усилия для разработки способов и систем для экономичной добычи углеводородов, водорода и/или других продуктов из углеводородсодержащих пластов. Однако в настоящее время все еще имеется много углеводородсодержащих пластов, из которых углеводороды, водород и/или другие продукты не могут добываться экономичным путем. Таким образом, все еще существует необходимость в улучшенных способах и системах для добычи углеводородов, водорода и/или других продуктов из различных углеводородсодержащих пластов. Раскрытие изобретения Описанные варианты осуществления изобретения относятся в целом к системам, способам и источникам тепла для обработки подземного пласта. В некоторых вариантах осуществления изобретения предложена система, которая содержит множество источников тепла, сконфигурированных так, чтобы нагревать часть пласта; по меньшей мере одну эксплуатационную скважину в пласте, где флюиды из нагретой части пласта самопроизвольно перетекают в зумпф; насосную систему, вход в которую находится в зумпфе; и насосно-компрессорную трубу,соединенную с насосной системой и сконфигурированную так, чтобы транспортировать флюиды из пласта в зумпф. В некоторых вариантах осуществления изобретения предложен способ, который включает использование источников тепла для нагрева части пласта; самопроизвольное стекание флюида в зумпф, расположенный ниже нагретой части пласта; и откачку пластового флюида в зумпфе для вывода из пласта части пластового флюида. В некоторых вариантах осуществления изобретения также предложено (в сочетании с одним или более из названных выше вариантов осуществления) включение в насосную систему возвратнопоступательного вставного штангового насоса и/или газлифтной системы. В некоторых вариантах осуществления изобретения также предложены (в сочетании с одним или более из названных выше вариантов осуществления) двухфазный сепаратор, сконфигурированный так,чтобы препятствовать поступлению парофазных пластовых флюидов в насосную систему; вторая насосно-компрессорная труба, сконфигурированная так, чтобы выводить парофазный пластовый флюид из пласта, и/или отклонитель потока, сконфигурированный таким образом, чтобы препятствовать контактированию конденсата из второй насосно-компрессорной трубы с нагретой частью пласта. В некоторых вариантах осуществления изобретения также предложено (в сочетании с одним или более из названных выше вариантов осуществления), чтобы часть насосно-компрессорной трубы располагалась в обсадной трубе, а парофазный пластовый флюид транспортировался из пласта через межтрубное пространство между обсадной трубой и насосно-компрессорной трубой. В некоторых вариантах осуществления изобретения также предложено (в сочетании с одним или более из названных выше вариантов осуществления) использование возвратно-поступательного вставного штангового насоса и/или газлифтной системы для вывода из зумпфа части пластового флюида. В некоторых вариантах осуществления изобретения также предложены (в сочетании с одним или более из названных выше вариантов осуществления) вывод части парофазного пластового флюида через насосно-компрессорную трубу; предотвращение контактирования конденсированного парофазного пластового флюида с нагретой частью пласта; вывод части парофазного пластового флюида через межтрубное пространство между обсадной трубой и насосно-компрессорной трубой и/или предотвращение контактирования парофазного пластового флюида с нагретой частью пласта. В дополнительных вариантах осуществления изобретения признаки конкретных вариантов могут быть объединены с признаками других вариантов. Например, признаки одного из вариантов осуществления изобретения могут быть объединены с признаками какого-либо из других вариантов.-1 012077 В дополнительных вариантах осуществления изобретения обработку какого-либо подземного пласта проводят с использованием какого-либо из описанных в изобретении способов, систем или источников тепла. В дополнительных вариантах осуществления изобретения к описанным здесь конкретным вариантам осуществления могут добавляться дополнительные признаки. Краткое описание чертежей Преимущества настоящего изобретения будут очевидными для специалистов в данной области благодаря приведенному ниже описанию со ссылками на прилагаемые чертежи. На фиг. 1 показаны стадии нагрева углеводород содержащего пласта. На фиг. 2 схематически показан вид одного из вариантов осуществления части системы конверсииin situ для обработки углеводород содержащего пласта. На фиг. 3 схематически представлен один из вариантов осуществления отклоняющего поток устройства в эксплуатационной скважине. На фиг. 4 схематически представлен один из вариантов осуществления отклоняющей перегородки в эксплуатационной скважине. На фиг. 5 схематически представлен один из вариантов осуществления отклоняющей перегородки в эксплуатационной скважине. На фиг. 6 показан один из вариантов осуществления сдвоенного концентрического вставного штангового насоса. На фиг. 7 показан один из вариантов осуществления сдвоенного концентрического вставного штангового насоса с двухфазным сепаратором. На фиг. 8 показан один из вариантов осуществления сдвоенного концентрического вставного штангового насоса с газовым/паровым кожухом и зумпфом. На фиг. 9 показан один из вариантов осуществления подъемной системы. На фиг. 10 показан один из вариантов осуществления камерной подъемной системы с дополнительной насосно-компрессорной трубой. На фиг. 11 показан один из вариантов осуществления камерной подъемной системы с трубопроводом для подвода инжекционного газа. На фиг. 12 показан один из вариантов осуществления камерной подъемной системы с дополнительным обратным клапаном. На фиг. 13 показан один из вариантов осуществления камерной подъемной системы, которая позволяет смешение газового/парового потока, подаваемого в насосно-компрессорную трубу без отдельного газового/парового трубопровода для газа. На фиг. 14 показан один из вариантов осуществления камерной подъемной системы с обратным клапаном/выпускным узлом под пакером/противорефлюксным уплотнительным узлом. На фиг. 15 показан один из вариантов осуществления камерной подъемной системы с концентрическими трубопроводами. На фиг. 16 показан один из вариантов осуществления камерной подъемной системы с газовым/паровым кожухом и зумпфом. Несмотря на то что настоящее изобретение допускает различные модификации и альтернативные формы, конкретные варианты его осуществления показаны в качестве примеров на чертежах и подробно описаны в изобретении. Чертежи могут быть выполнены не в масштабе. Следует понимать, что чертежи и подробное описание не предполагают ограничения изобретения конкретными раскрытыми формами,но, напротив, предполагается охват всех модификаций, эквивалентов и альтернатив в рамках идеи и объема настоящего изобретения, определенных прилагаемой формулой изобретения. Осуществление изобретения Приведенное ниже описание относится, в общем, к системам и способам для обработки углеводородов в пластах. Такие пласты могут подвергаться обработке для получения углеводородных продуктов,водорода и других продуктов. Углеводороды обычно определяются как молекулы, образованные главным образом атомами углерода и водорода. Углеводороды могут также включать в себя, помимо прочего, другие элементы, такие как галогены, металлические элементы, азот, кислород и/или сера. Углеводородами могут быть, помимо прочего, кероген, битум, пиробитум, масла, природные минеральные воски и асфальтиты. Углеводороды могут находиться в земле в минеральных матрицах или вблизи от них. Матрицы могут содержать, помимо прочего, осадочную горную породу, пески, силицилиты, карбонаты, диатомиты и другие пористые среды. Углеводородными флюидами являются флюиды, которые включают в себя углеводороды. Углеводородные флюиды могут содержать или захватывать неуглеводородные флюиды, такие как водород,азот, оксид углерода, диоксид углерода, сероводород, вода и аммиак, или быть захваченными этими флюидами. Пласт содержит один или более углеводородсодержащих слоев, один или более неуглеводородных слоев, покрывающий слой и/или подстилающий слой. Покрывающий слой и/или подстилающий слой содержит один или более различных типов непроницаемых материалов. Например, покрывающий-2 012077 слой и/или подстилающий слой могут содержать скальную породу, сланцы, аргиллит или влажный/плотный карбонат. В некоторых вариантах осуществления процессов конверсии in situ покрывающий слой и/или подстилающий слой могут включать углеводородсодержащий слой или углеводородсодержащие слои, которые относительно непроницаемы и которые не подвергаются воздействию температур при проведении конверсии in situ, в результате которой характеристики углеводородсодержащих покрывающего слоя и/или подстилающего слоя значительно изменяются. Например, подстилающий слой может содержать сланцы или аргиллит, но при конверсии in situ подстилающий слой не нагревают до пиролизных температур. В некоторых случаях покрывающий слой и/или подстилающий слой могут быть до известной степени проницаемыми. Пластовыми флюидами называют флюиды, присутствующие в пласте и в числе которых могут быть пиролизные флюиды, синтез-газ, мобилизированный углеводород и вода (водяной пар). В число пластовых флюидов могут входить как углеводородные, так и неуглеводородные флюиды. Выражение мобилизированный флюид относится к флюидам в углеводородсодержащем пласте, которые способны течь в результате тепловой обработки пласта. Добытыми флюидами называют пластовые флюиды,выведенные из пласта. Источник тепла представляет собой любую систему, обеспечивающую теплом по крайней мере часть пласта в основном посредством теплопроводности и/или радиационного теплообмена. Например,источник тепла может представлять собой электронагреватель, такой как изолированный проводник,длинномерный элемент и/или проводник, расположенный в трубке. Источником тепла могут быть также системы, генерирующие тепло за счет сжигания топлива вне или внутри пласта. Этими системами могут быть горелки, расположенные вне скважины, скважинные газовые горелки, беспламенные распределенные камеры сгорания и естественные распределенные камеры сгорания. В некоторых вариантах осуществления тепло, подводимое к одному или более источникам тепла или выработанное в них, может подаваться другими источниками энергии. Другие источники энергии могут или непосредственно нагревать пласт, или же энергия может передаваться переносящей среде, которая непосредственно или опосредованно нагревает пласт. Следует принять во внимание, что один или более источников тепла, которые поставляют тепло в пласт, могут быть разными источниками энергии. Так, например, для данного пласта некоторые источники тепла могут подавать тепло от резистивных электронагревателей, некоторые источники тепла могут поставлять тепло за счет сгорания, а некоторые источники тепла могут подавать тепло от одного или более источников энергии (например, тепло химических реакций, солнечную энергию, энергию ветра, биомассы или других источников возобновляемой энергии). Химической реакцией может быть экзотермическая химическая реакция (например, реакция окисления). В число источников тепла может также входить нагреватель, подающий тепло в зону вблизи места нагрева и/или зону, окружающую место нагрева, такое как нагревательная скважина. Нагревателем является любая система или источник тепла для генерирования тепла в скважине или вблизи области ствола скважины. Нагревателями могут быть, помимо прочего, электронагреватели,горелки, камеры горения, в которых в реакцию вступает материал пласта или материал, полученный из пласта, и/или их комбинации. Процесс конверсии in situ обозначает процесс нагрева углеводородсодержащего пласта от источника тепла с целью подъема температуры по крайней мере части пласта выше температуры пиролиза, в результате чего в пласте образуется пиролизный флюид. Выражение ствол скважины обозначает отверстие в пласте, выполненное с помощью бурения или введения трубы в пласт. Ствол скважины может иметь, в основном, круговое поперечное сечение или какую-либо другую форму поперечного сечения. В настоящем описании изобретения выражения скважина и отверстие в случае их применения к отверстию в пласте могут использоваться на основе взаимозаменяемости с выражением ствол скважины. Пиролиз означает разрыв химических связей, обусловленный применением тепла. Например, пиролиз может включать превращение какого-либо соединения в одно или более других веществ только за счет тепла. Тепло может передаваться к какому-либо участку пласта, становясь причиной пиролиза. В некоторых пластах части пласта и/или другие материалы в пласте могут усиливать пиролиз за счет каталитической активности. Пиролизными флюидами или продуктами пиролиза называют флюид, образующийся главным образом при пиролизе углеводородов. Флюид, образовавшийся в результате реакций пиролиза, может смешиваться с другими флюидами в пласте. Смесь будет рассматриваться как пиролизный флюид или пиролизный продукт. В настоящем описании изобретения зоной пиролиза называется объем пласта(например, относительно проницаемого пласта, такого как битумно-песчаный пласт), который подвергается реакции или реагирует с образованием пиролизного флюида. Крекингом называют процесс, в котором происходит разложение и молекулярная рекомбинация органических соединений с образованием большего числа молекул, чем имелось вначале. При крекинге протекает ряд реакций, сопровождающихся переносом атома водорода между молекулами. Например,лигроин может подвергаться реакции термического крекинга с образованием этилена и H2.-3 012077 Суперпозиция тепла означает подачу тепла от двух или более источников тепла на выбранный участок пласта так, что источники тепла влияют на температуру пласта по крайней мере в одном месте между источниками. Конденсируемыми углеводородами являются углеводороды, которые конденсируются при 25 С и одной атмосфере абсолютного давления. Конденсируемые углеводороды могут включать в себя смесь углеводородов с числом атомов углерода более 4. Неконденсируемыми углеводородами являются углеводороды, которые не конденсируются при 25 С и одной атмосфере абсолютного давления. Неконденсируемые углеводороды могут включать в себя смесь углеводородов с числом атомов углерода менее 5. Углеводороды в пластах могут обрабатываться различными способами с образованием различных продуктов. В некоторых вариантах осуществления изобретения углеводороды в пластах обрабатывают постадийно. На фиг. 1 показаны стадии нагрева углеводородсодержащего пласта. На фиг. 1 приведен также пример зависимости выхода ("Y") в баррелях нефтяного эквивалента на тонну (ось у) пластовых флюидов из пласта от температуры ("Т") нагретого пласта в градусах Цельсия (ось х). Десорбция метана и испарение воды осуществляются на стадии 1 нагрева. Нагрев пласта на стадии 1 может производиться по возможности быстро. Например, при начальном нагревании углеводородсодержащего пласта углеводороды в пласте десорбируют адсорбированный метан. Из пласта может добываться десорбированный метан. Если углеводородсодержащий пласт нагревается дальше, вода в углеводород содержащем пласте испаряется. В некоторых углеводород содержащих пластах вода может занимать от 10 до 50% порового объема пласта. В других пластах вода занимает большие или меньшие доли порового объема. Вода, как правило, испаряется в пласте при температуре от 160 до 285 С и абсолютном давлении от 600 до 7000 кПа. В некоторых вариантах осуществления изобретения испарившаяся вода приводит к изменениям смачиваемости в пласте и/или к повышенному пластовому давлению. Изменения смачиваемости и/или повышенное пластовое давление могут повлиять на пиролитические реакции или другие реакции в пласте. В некоторых вариантах осуществления испарившуюся воду добывают из пласта. В других вариантах осуществления изобретения испарившуюся воду используют для отбора пара и/или дистилляции в пласте или вне пласта. Удаление воды из пласта и увеличение порового объема увеличивают пространство для хранения углеводородов в поровом объеме. В некоторых вариантах осуществления изобретения после нагрева на первой стадии пласт продолжают нагревать дальше, в результате чего температура в пласте достигает (по крайней мере) начальной температуры пиролиза (такой как температура на нижнем конце диапазона температур на стадии 2). Углеводороды в пласте могут подвергаться пиролизу на стадии 2. Температурный диапазон пиролиза варьируется в зависимости от типов углеводородов в пласте. Температурный диапазон пиролиза может составлять от 250 до 900 С. Температурный диапазон пиролиза для получения желаемых продуктов может составлять лишь часть полного температурного диапазона пиролиза. В некоторых вариантах осуществления изобретения температурный диапазон пиролиза для получения желаемых продуктов может составлять от 250 до 400 С или от 270 до 350 С. Если температуру углеводородов в пласте медленно поднимают в пределах температур от 250 до 400 С, образование продуктов пиролиза может в существенной степени завершиться при достижении температуры 400 С. Для получения желаемых продуктов среднюю температуру углеводородов можно поднимать со скоростью менее 5 С в сутки, менее 2 С в сутки, менее 1 С в сутки или менее 0,5 С в сутки. Нагрев углеводородсодержащего пласта несколькими источниками тепла может создавать тепловые градиенты вокруг источников тепла, которые медленно поднимают температуру углеводородов в пласте в температурном диапазоне пиролиза. Скорость подъема температуры в пределах температур пиролиза для желаемых продуктов может влиять на качество и количество пластовых флюидов, добываемых из углеводородсодержащего пласта. Медленный подъем температуры в пределах температур пиролиза для желаемых продуктов может препятствовать мобилизации крупноцепочечных молекул в пласте. Медленный подъем температуры в пределах температур пиролиза для желаемых продуктов может ограничить реакции между мобилизированными углеводородами, которые дают нежелательные продукты. Медленный подъем температуры пласта в пределах температур пиролиза для желаемых продуктов может позволить получать из пласта высококачественные, обладающие высокой плотностью (в градусах Американского нефтяного института) углеводороды. Медленный подъем температуры пласта в пределах температур пиролиза для желаемых продуктов может позволить выводить большое количество содержащихся в пласте углеводородов в качестве углеводородного продукта. В некоторых вариантах осуществления конверсии in situ часть пласта нагревают до желаемой температуры вместо того, чтобы медленного поднимать температуру в температурном диапазоне. В некоторых вариантах желаемая температура составляет 300, 325 или 350 С. В качестве желаемой температуры могут быть выбраны и другие температуры. Суперпозиция тепла из источников тепла позволяет устанавливать в пласте желаемую температуру относительно быстро и надежно. Поступление энергии в пласт из источников тепла можно регулировать для поддержания пласта, по существу, при желаемой температуре. Нагретую часть пласта поддерживают, по существу, при желаемой температуре до уменьшения пиролиза в такой степени, что добыча желаемых пластовых флюидов из пласта становится неэкономичной. Подвергаемые пиролизу части пласта могут включать в себя области, доведенные до диапазона темпера-4 012077 тур пиролиза путем теплопередачи только от одного источника тепла. В некоторых вариантах осуществления изобретения из пласта добывают пластовые флюиды, включающие в себя пиролизные флюиды. По мере повышения температуры пласта количество конденсируемых углеводородов в добываемом пластовом флюиде может снижаться. При высоких температурах пласт может производить в основном метан и/или водород. Если углеводород, содержащий пласт, нагревают через весь пиролизный диапазон, вблизи верхнего предела пиролизного диапазона пласт может производить только небольшие количества водорода. После истощения всего имеющегося водорода пласт, как правило, производит минимальное количество флюида. После пиролиза углеводородов в пласте может оставаться большое количество углерода и некоторое количество водорода. Значительная часть остающегося в пласте углерода может быть добыта из пласта в виде синтез-газа. Образование синтез-газа может осуществляться на третьей стадии нагрева, изображенной на фиг. 1. Стадия 3 может включать в себя нагрев углеводородсодержащего пласта до температуры достаточной для образования синтез-газа. Например, синтез-газ может образоваться в диапазоне от примерно 400 до примерно 1200 С, от примерно 500 до примерно 1100 С или от примерно 550 до примерно 1000 С. Температура нагретой части пласта, когда флюид, образующий синтез-газ поступает в пласт, определяет состав образующегося в пласте синтез-газа. Образованный синтез-газ может быть выведен из пласта через эксплуатационную скважину или эксплуатационные скважины. Общее содержание энергии во флюидах, добываемых из углеводородсодержащего пласта, может оставаться относительно постоянным в процессе пиролиза и образования синтез-газа. В процессе пиролиза при относительно низких температурах пласта значительную часть добываемого флюида могут составлять конденсируемые углеводороды с высоким содержанием энергии. Однако при более высоких температурах пиролиза содержание конденсируемых углеводородов в пластовом флюиде может быть меньше. Из пласта можно добывать большее количество неконденсируемых пластовых флюидов. При образовании преимущественно неконденсируемых пластовых флюидов содержание энергии на единицу объема добытого флюида может несколько снижаться. В процессе образования синтез-газа содержание энергии на единицу объема добытого синтез-газа значительно снижается по сравнению с содержанием энергии в пиролизном флюиде. Однако объем добываемого синтез-газа во многих случаях значительно повышается, компенсируя тем самым пониженное содержание энергии. На фиг. 2 схематически показан вариант осуществления части системы конверсии in situ для обработки углеводород содержащего пласта. Система конверсии in situ может содержать барьерные скважины 100. Барьерные скважины используют для создания барьера вокруг обрабатываемого участка. Барьер препятствует протеканию флюида в обрабатываемый участок и/или из него. Барьерные скважины содержат, помимо прочего, водопонижающие скважины, скважины с разрежением, захватывающие скважины,нагнетательные скважины, растворные скважины, замораживающие скважины и их комбинации. В некоторых вариантах осуществления изобретения барьерные скважины 100 являются водопонижающими скважинами. Водопонижающие скважины могут удалять жидкую воду и/или препятствовать поступлению жидкой воды в часть пласта, которую предстоит нагревать, или в нагреваемый пласт. В варианте,изображенном на фиг. 2, показаны барьерные скважины 100, проходящие лишь вдоль одной стороны источников 102 тепла, но, как правило, барьерные скважины окружают все используемые или планируемые быть использованными источники тепла с целью нагрева обрабатываемого участка пласта. Источники 102 тепла размещены, по крайней мере, в части пласта. Источниками 102 тепла могут быть нагреватели, такие как изолированные проводники, нагреватели с проводником в трубке, наземные горелки, беспламенные распределенные камеры сгорания и/или естественные распределенные камеры сгорания. Источниками 102 тепла могут быть и другие типы нагревателей. Источники 102 тепла подают тепло, по крайней мере, к части пласта для нагрева углеводородов в пласте. Энергия может подводиться к источникам 102 тепла по линиям 104 питания. Линии 104 питания могут быть структурно различными в зависимости от типа источника тепла или источников тепла, используемых для нагревания пласта. Линии 104 питания для источников тепла могут пропускать электричество для электронагревателей, могут транспортировать топливо для камер сгорания или могут транспортировать циркулирующий в пласте жидкий теплоноситель. Эксплуатационные скважины 106 используют для вывода из пласта пластового флюида. В некоторых вариантах осуществления изобретения эксплуатационные скважины 106 могут содержать один или более источников тепла. Источник тепла в эксплуатационной скважине может нагревать одну или более частей пласта в эксплуатационной скважине или вблизи нее. Источник тепла в эксплуатационной скважине может препятствовать конденсации и обратному потоку пластового флюида, удаленному из пласта. Добываемый из эксплуатационных скважин 106 пластовый флюид может транспортироваться по собирающему трубопроводу 108 к очистному сооружению 110. Пластовые флюиды могут также добываться из источников 102 тепла. Например, флюид может добываться из источников 102 тепла с целью регулирования давления в пласте, примыкающем к источникам тепла. Флюид, добываемый из источников 102 тепла, может транспортироваться через насосно-компрессорную трубу или трубопровод к собирающему трубопроводу 108,либо же добываемый флюид может транспортироваться через насоснокомпрессорную трубу или трубопровод непосредственно к очистному сооружению 110. Очистное со-5 012077 оружение 110 может содержать сепараторные установки, реакторные установки, обогащающие установки, топливные элементы, турбины, емкости для хранения и/или другие системы и установки для переработки добытых пластовых флюидов. Благодаря обратному потоку флюида в пласт в скважинах существует потенциальный источник потерь тепла из нагретого пласта. Обратный поток флюида происходит тогда, когда пары конденсируются в скважине и стекают в часть скважины, примыкающую к нагретой части пласта. Пары могут конденсироваться в скважине, примыкающей к покрывающему слою пласта с образованием сконденсированного флюида. Сконденсированный флюид, стекающий в скважину, примыкающую к нагретому пласту, поглощает из пласта тепло. Поглощенное сконденсированным флюидом тепло охлаждает пласт и приводит к необходимости подвода в пласт дополнительной энергии для поддержания в пласте заданной температуры. Некоторые флюиды, которые конденсируются в покрывающем слое и стекают в часть скважины,примыкающей к нагретому пласту, могут реагировать с образованием нежелательных соединений и/или кокса. Предотвращение обратного потока флюидов может значительно улучшить термический КПД системы конверсии in situ и/или качество продукта, добываемого из системы конверсии in situ. Для некоторых вариантов осуществления часть скважины, примыкающую к области покрывающего слоя пласта, скрепляют цементом с пластом. В некоторых вариантах осуществления изобретения скважина содержит набивочный материал, помещаемый вблизи перехода от нагретой части пласта к покрывающему слою. Набивочный материал препятствует переходу пластового флюида от нагретой части пласта в отрезок ствола скважины, примыкающий к покрывающему слою. Через набивочный материал могут проходить провода, трубопроводы, устройства и/или измерительные приборы, но набивочный материал препятствует подъему пластового флюида к отрезку скважины, примыкающему к области покрывающего слоя пласта. Поток добываемого флюида вверх по скважине к поверхности является желательным для некоторых типов скважин, в частности для эксплуатационных скважин. Поток добываемого флюида вверх по скважине является также желательным для некоторых нагревательных скважин, которые используются для регулирования давления в пласте. Покрывающий слой или трубопровод в скважине, используемый для транспортирования пластового флюида от нагретой части пласта к поверхности, могут нагреваться,чтобы препятствовать конденсации на трубопроводе или в нем. Однако подача тепла в покрывающий слой может быть дорогостоящей или же может приводить к усиленному крекингу или коксообразованию пластового флюида в процессе добычи из пласта пластового флюида. Для того чтобы избежать необходимости нагревания покрывающего слоя или нагревания проходящего через покрывающий слой трубопровода, в стволе скважины могут быть размещены один или несколько отклонителей потока для предотвращения обратного потока флюида в ствол скважины, примыкающий к нагретой части пласта. В некоторых вариантах осуществления отклонитель потока задерживает флюид над нагретой частью пласта. Задержанные в отклонителе потока флюиды могут удаляться из отклонителя потока с помощью насоса, газлифта или какого-либо другого способа удаления флюида. В некоторых вариантах осуществления отклонитель потока направляет флюид к насосу, газлифтному агрегату или другому отводящему флюид устройству, расположенному под нагретой частью пласта. На фиг. 3 приведен вариант осуществления отклонителя потока в эксплуатационной скважине. Эксплуатационная скважина 106 содержит насосно-компрессорную трубу 112. В некоторых вариантах осуществления отклонитель потока 114 соединен с насосно-компрессорной трубой 112 или находится вблизи нее в покрывающем слое 116. В некоторых вариантах осуществления отклонитель потока помещают в нагретую часть пласта. Отклонитель потока 114 может находиться на поверхности раздела покрывающего слоя 116 и углеводородного слоя 118 или вблизи этой поверхности. Углеводородный слой 118 нагревается источниками тепла, расположенными в пласте. Отклонитель потока 114 может содержать набивку 120, стояк 122 и уплотнение 124 в насосно-компрессорной трубе 112. Пластовый флюид в паровой фазе из нагретого пласта перемещается из углеводородного слоя 118 в стояк 122. В некоторых вариантах осуществления стояк 122 перфорирован под набивкой 120 для облечения передвижения флюида в стояк. Набивка 120 препятствует проходу парофазного пластового флюида в верхнюю часть эксплуатационной скважины 106. Пластовый флюид в паровой фазе перемещается по стояку 122 в насосно-компрессорную трубу 112. Неконденсируемая часть пластового флюида поднимается по насоснокомпрессорной трубе 112 к поверхности. Парофазный пластовый флюид в насосно-компрессорной трубе 112 может охлаждаться по мере своего подъема к поверхности в насосно-компрессорной трубе. Если часть парофазного пластового флюида конденсируется в жидкость в насосно-компрессорной трубе 112,жидкость течет под действием силы тяжести к уплотнению 124. Уплотнение 124 препятствует поступлению жидкости в нагретую часть пласта. Жидкость, собираемую над уплотнением 124, удаляют насосом 126 через трубопровод 128. Насосом 126 может быть, в частности, штанговый насос, электронасос или винтовой насос (конструкция Моупо). В некоторых вариантах осуществления жидкость над уплотнением 124 поднимают с помощью газа по трубопроводу 128. Образование сконденсированного флюида может снизить себестоимости, связанные с отведением тепла от флюидов в стволе эксплуатационной скважины.-6 012077 В некоторых вариантах осуществления эксплуатационная скважина 106 содержит нагреватель 130. Нагреватель 130 подает тепло для испарения жидкостей в части эксплуатационной скважины 106 вблизи углеводородного слоя 118. Нагреватель 130 может находиться в насосно-компрессорной трубе 112 или же может быть соединен с наружной частью насосно-компрессорной трубы. В некоторых вариантах осуществления изобретения, где нагреватель находится вне насосно-компрессорной трубы, часть нагревателя проходит через набивочный материал. В некоторых вариантах осуществления изобретения в насосно-компрессорную трубу 112 и/или трубопровод 128 может вводиться разбавитель. Разбавитель используют для предотвращения забивки насосно-компрессорной трубы, насоса 126 и/или трубопровода 128. Разбавителем могут быть, в частности,вода, спирт, растворитель и/или поверхностно-активное вещество. В некоторых вариантах осуществления изобретения стояк 122 доходит до поверхности эксплуатационной скважины 106. Перфорации и отклоняющая перегородка в стояке 122, расположенные над уплотнением 124, направляют сконденсированную жидкость из стояка в насосно-компрессорную трубу 112. В некоторых вариантах осуществления изобретения в эксплуатационной скважине могут находиться два или более отклонителя потока. Два или более отклонителя потока обеспечивают простой путь отделения исходных фракций от сконденсированного флюида, добываемого из системы конверсии in situ. Для удаления сконденсированного флюида из отклонителей потока в каждый их них может быть помещен насос. В некоторых вариантах осуществления изобретения флюиды (газы и жидкости) могут направляться с помощью отклонителя потока непосредственно к дну эксплуатационной скважины. Флюиды могут добываться со дна эксплуатационной скважины. На фиг. 4 приведен вариант выполнения отклонителя потока, который направляет флюид к дну эксплуатационной скважины. Отклонитель потока 114 может содержать набивочный материал и отклоняющую перегородку 132, расположенную в насоснокомпрессорной трубе 112. Отклоняющей перегородкой может быть труба, расположенная вокруг трубопровода 128. Насосно-компрессорная труба 112 может иметь отверстия 134, позволяющие флюидам из углеводородного слоя 118 поступать в насосно-компрессорную трубу. В некоторых вариантах осуществления все или часть этих отверстий примыкают к неуглеводородному слою пласта, через который протекает нагретый пластовый флюид. Отверстиями 134 могут быть, в частности, решетки, перфорации, прорези и/или другие проемы. Углеводородный слой 118 может нагреваться с помощью нагревателей, расположенных в других частях пласта, и/или нагревателем, расположенным в насосно-компрессорной трубе 112. Отклоняющая перегородка 132 и набивочный материал 120 направляют поступающий в насоснокомпрессорную трубу 112 пластовый флюид в ненагретую зону 136. Часть пластового флюида может конденсироваться на внешней стороне отклоняющей перегородки 132 или на стенках насоснокомпрессорной трубы 112, примыкающих к ненагретой зоне 136. Жидкий флюид из пласта и/или сконденсированный флюид могут стекать под действием силы тяжести к зумпфу или донной части насоснокомпрессорной трубы 112. Жидкость или конденсат в донной части насосно-компрессорной трубы 112 могут перекачиваться к поверхности по трубопроводу 128 с помощью насоса 126. Насос 126 может быть заглублен в основание на 1, 5, 10, 20 м или глубже. В некоторых вариантах осуществления насос может помещаться в незащищенной кожухом (открытой) части ствола скважины. Несконденсированный флюид проходит вначале через межтрубное пространство между отклоняющей перегородкой 132 и трубопроводом 128 к поверхности, как это показано стрелками на фиг. 4. Если часть несконденсированного флюида конденсируется по пути к поверхности вблизи покрывающего слоя 116, сконденсированный флюид будет стекать под действием силы тяжести в направлении донной части насосно-компрессорной трубы 112 к всасывающей стороне насоса 126. Тепло, поглощаемое сконденсированным флюидом при его прохождении через нагретую часть пласта, передается в результате контакта с отклоняющей перегородкой 132,но не в результате непосредственного контакта с пластом. Отклоняющая перегородка 132 нагревается пластовым флюидом и радиационным теплопереносом от пласта. Когда сконденсированный флюид протекает через отклоняющую перегородку 132, примыкающую к нагретой части, тепла от пласта переносится к флюиду значительно меньше, чем в том случае, когда сконденсированный флюид мог бы контактировать с пластом. Сконденсированный флюид, стекающий ниже отклоняющей перегородки, может поглощать достаточно тепла от пара в стволе скважины для того, чтобы сконденсировать часть пара на поверхности отклоняющей перегородки 132. Сконденсированная часть пара может стекать под отклоняющую перегородку к донной части ствола скважины. В некоторых вариантах осуществления изобретения в насосно-компрессорную трубу 112 и/или в трубопровод 128 может вводиться разбавитель. Разбавителем могут быть, в частности, вода, спирт, растворитель, поверхностно-активное вещество или их комбинация. Разные разбавители могут вводиться в разное время. Например, растворитель может вводиться тогда, когда добываемый продукт начнет переводить в раствор добытые вначале из пласта высокомолекулярные углеводороды. Позднее растворитель может быть заменен водой.-7 012077 В некоторых вариантах осуществления изобретения отдельный трубопровод может вводить разбавитель в ствол скважины вблизи основания, как это показано на фиг. 5. Насосно-компрессорная труба 112 направляет образующийся в пласте пар к поверхности через покрывающий слой 116. Если часть пара конденсируется в насосно-компрессорной трубе 112, конденсат может стекать ниже отклоняющей перегородки 132 к всасывающей стороне насоса 126. Отклонитель потока 114, включающий набивочный материал 120 и отклоняющую перегородку 132, направляет поток пластового флюида от нагретого углеводородного слоя 118 к ненагретой зоне 136. Жидкий пластовый флюид транспортируется насосом 126 по трубопроводу 128 к поверхности. Парообразный пластовый флюид транспортируется через отклоняющую перегородку 132 к насосно-компрессорной трубе 112. Трубопровод 138 может быть прикреплен к отклоняющей перегородке 132. Трубопровод 138 может вводить разбавитель в ствол 140, примыкающий к ненагретой зоне 136. Разбавитель может способствовать конденсации пластового флюида и/или препятствовать забивке насоса 126. Разбавитель в трубопроводе 138 может находиться под высоким давлением. Если разбавитель, проходя через нагретую часть пласта, меняет свою фазу от жидкой к парообразной, изменение давления при выходе разбавителя из трубопровода 138 дает возможность разбавителю сконденсироваться. В некоторых вариантах осуществления изобретения всасывающая сторона насосной системы расположена в кожухе в зумпфе. В других вариантах осуществления изобретения всасывающая сторона насосной системы расположена в открытом стволе скважины. Зумпф находится ниже нагретой части пласта. Всасывающая сторона насоса может быть заглублена на 1, 5, 10, 20 м или глубже самого глубокого нагревателя, используемого для нагрева нагреваемой части пласта. Зумпф может иметь более низкую температуру, чем нагретая часть пласта. Температура зумпфа может быть более чем на 10 С, более чем на 50 С, более чем на 75 С или более чем на 100 С ниже температуры нагретой части пласта. Часть поступающего в зумпф флюида может быть жидкой. Часть поступающего в зумпф флюида может конденсироваться в зумпфе. Для эффективного транспортирования пластового флюида от дна эксплуатационных скважин к поверхности могут использоваться подъемные системы эксплуатационных скважин. Подъемные системы эксплуатационных скважин могут обеспечивать и поддерживать максимальный необходимый перепад давления в скважине (минимальное рабочее давление нефтеносного пласта) и производительность. Подъемные системы эксплуатационных скважин могут эффективно работать с широкими пределами высокотемпературных/многофазных флюидов (газ/пар/водяной пар/вода/углеводородные жидкости) и производительности, планируемыми для эксплуатационного периода типичного проекта. На фиг. 6 показан вариант осуществления подъемной системы со сдвоенным концентрическим вставным штанговым насосом для использования в эксплуатационных скважинах. Пластовый флюид поступает в ствол скважины 140 из нагретой части 142. Пластовый флюид может транспортироваться к поверхности по внутреннему трубопроводу 144 и внешнему трубопроводу 146. Внутренний трубопровод 144 и внешний трубопровод 146 могут быть концентрическими. Концентрические трубопроводы могут иметь преимущество перед сдвоенными (сторона к стороне) трубопроводами в традиционных промысловых эксплуатационных скважинах. Внутренний трубопровод 144 может быть использован для добычи жидкостей. Внешний трубопровод 146 может обеспечить возможность протекания пара и/или газофазных пластовых флюидов к поверхности вместе с некоторым количеством захваченных жидкостей. Диаметр внешнего трубопровода 146 может быть выбран таким, чтобы обеспечить желаемый диапазон скоростей потока и/или минимизировать падение давления и динамическое пластовое давление. Противорефлюксное уплотнение 148 у основания внешнего трубопровода 146 может препятствовать контактированию горячих добываемых газов и/или паров с относительно холодной стенкой обсадной трубы 156 над нагретой частью 142. Это сводит к минимуму потенциальное повреждение и неэкономные потери энергии от нагретой части 142 в результате конденсации и рециркуляции флюидов. Противорефлюксное уплотнение 148 может быть динамическим уплотнением, допускающим тепловое расширение и сжатие внешнего трубопровода 146 будучи закрепленным на поверхности 152. Противорефлюксное уплотнение 148 может быть одноходовым уплотнением, предназначенным для возможности перекачки флюидов вниз по межтрубному пространству 150 для обработки или для работ по глушению скважины. В противорефлюксном уплотнении 148 могут, например, использоваться обращенные вниз эластомерные колпачки, препятствующие протеканию флюидов вверх по межтрубному пространству 150. В некоторых вариантах осуществления изобретения противорефлюксное уплотнение 148 имеет неподвижную конструкцию с динамическим устьевым уплотнением, допускающую перемещение внешнего трубопровода 146 к поверхности 152, благодаря чему ослабляются термические напряжения и циклирование. Условия в какой-либо конкретной скважине или проекте могут допускать закрепление обоих концов внешнего трубопровода 146. При техническом обслуживании внешнего трубопровода 146 в течение планируемого рабочего периода эксплуатационной скважины его ремонта может не потребоваться либо же его ремонт будет проводиться редко. В некоторых вариантах осуществления с наружной стороной внешнего трубопровода 146 связан узел служебных устройств 154. Узел служебных устройств 154 может включать в себя, в частности, мониторинговые трубопроводы, контрольное и/или обработочное оборудование, такое как приборы для мониторинга температуры/давления, линии для химической обработки,-8 012077 линии для ввода разбавителя и линии для ввода холодного флюида, предназначенного для охлаждения системы, перекачивающей жидкости. Присоединение узла служебных устройств 154 к внешнему трубопроводу 146 может позволить оставлять узел служебных устройств (и, таким образом, входящее в этот узел потенциально сложное и чувствительное оборудование) на месте при ремонте и/или техническом обслуживании внутреннего трубопровода 144. В некоторых вариантах осуществления внешний трубопровод 146 удаляют один или более раз в течение планируемого периода работы эксплуатационной скважины. Межтрубное пространство 150 между обсадной трубой 156 и внешним трубопроводом 146 может быть местом для работы узла служебных устройств 154 и приборного оборудования, а также для теплоизоляции с целью оптимизации и/или регулирования температуры и/или режима добываемого флюида. В некоторых вариантах осуществления межтрубное пространство 150 заполнено одним или более флюидами или газами (возможно под давлением) с целью регулирования общей теплопроводности и результирующего переноса тепла между покрывающим слоем и добываемым пластовым флюидом. Использование межтрубного пространства 150 в качестве теплового барьера может позволить: 1) оптимизировать температурный и/или фазовый режим потока флюида для последующей обработки потока флюида на поверхности; 2) оптимизировать многофазный режим, чтобы создать возможность для максимального естественного потока флюидов и перекачки жидкого потока. Концентрическая конфигурация внешнего(146) и внутреннего (144) трубопроводов имеет преимущество в том, что влияние теплопереноса и температуры на потоки флюидов являются более равномерными, чем в случае сдвоенной (параллельные трубы) конфигурации. Внутренний трубопровод 144 может использоваться для добычи жидкостей. Жидкостями, добываемыми из внутреннего трубопровода 144, могут быть флюиды в жидкой форме, которые не захватываются газом/паром, добываемым из внешнего трубопровода 146, а также жидкости, которые конденсируются во внешнем трубопроводе. В некоторых вариантах осуществления основание внутреннего трубопровода 144 помещается ниже основания нагретой части 142 (в зумпфе 158), чтобы облегчить естественное гравитационное разделение жидкой фазы. Зумпф 158 может быть разделительным зумпфом. Зумпф 158 может также давать тепловые преимущества (например, эксплуатацию насоса в более холодных условиях и пониженное разбрызгивание жидкости в насосе) в зависимости от длины/глубины зумпфа и усредненных скоростей и/или температур флюидов. Внутренний трубопровод 144 может содержать насосную систему. В некоторых вариантах осуществления насосная система 160 представляет собой нефтепромысловый возвратно-поступательный вставной штанговый насос. Имеется большое разнообразие конструкций и конфигураций таких насосов. Преимуществами возвратно-поступательного вставного штангового насоса являются его общедоступность и низкая стоимость. Кроме того, для этой системы хорошо разработаны и продуманы методы контроля и оценочного анализа. В некоторых вариантах осуществления первичный двигатель расположен на поверхности, преимуществом чего являются его доступность и удобство технического обслуживания. Местонахождение первичного двигателя на поверхности предохраняет, кроме того, первичный двигатель от экстремальных температур и флюидной среды ствола скважины. На фиг. 6 изображен традиционный нефтепромысловый балансирный станок-качалка на поверхности 152, передающий возвратнопоступательное движение колонне насосных штанг 162. Могут использоваться и другие типы балансирных станков-качалок, содержащие, в частности, гидроагрегаты, длинноходовые насосы, станки-качалки с пневматическим амортизатором, ротационные насосы с поверхностным приводом и MII-агрегаты. В зависимости от условий в скважине и желаемых скоростей перекачки могут быть использованы различные комбинации поверхностных агрегатов и насосов. В некоторых вариантах осуществления внутренний трубопровод 144 закреплен с целью ограничения его перемещения и износа. Концентрическое размещение внешнего 146 и внутреннего 144 трубопроводов может облегчить техническое обслуживание внутреннего трубопровода и связанной с ним насосной системы, включая наладку работы и/или замену скважинных компонентов. Концентрическая конфигурация обеспечивает возможность технического обслуживания, удаления и замены внутреннего трубопровода 144 без ущерба для внешнего трубопровода 146 и связанных с ним компонентов, снижая тем самым общие расходы, сокращая простои скважины и/или улучшая суммарную проектную производительность по сравнению с традиционной конфигурацией параллельного сдвоенного трубопровода. Концентрическую конфигурацию можно также модифицировать с учетом неожиданных изменений режима работы скважины в течение времени. Насосную систему можно быстро удалить и оба трубопровода можно использовать для добычи самотеком в случае более низких скоростей жидкости или намного больших по сравнению с расчетными скоростей пара/газа. Напротив, можно легко установить более крупную или отличную систему во внутренний трубопровод без нарушения баланса компонентов системы. Для управления насосной системой с целью повышения ее эффективности и производительности скважины могут быть использованы различные средства. Этими способами могут быть, например, включающие/отключающие таймеры, системы, детектирующие простои насоса с целью измерения поверхностных нагрузок и моделирования скважинного режима, устройства, непосредственно определяющие уровень флюида, датчики, пригодные для использования при высоких температурах (капиллярные труб-9 012077 ки и т.п.), для обеспечения непосредственного мониторинга скважинного давления. В некоторых вариантах осуществления изобретения перекачивающую способность приводят в соответствие с наличием откачиваемого из скважины флюида. Для повышения общей надежности, снижения себестоимости, легкости начальной установки и последующей наладки и/или технического обслуживания для данной эксплуатационной скважины могут подбираться различные варианты конструкций и/или конфигураций трубопроводов и/или колонны насосных штанг (включая материалы, физические размеры и соединения). Соединения могут, например,быть резьбовыми, сварными или предназначенными для специального применения. В некоторых вариантах осуществления изобретения секции одного или более трубопроводов соединяют по мере опускания трубопровода в скважину. В других вариантах осуществления изобретения секции одного или более трубопроводов соединяют перед вводом в скважину, и при этом трубопровод наматывают на бобину (например, в другом месте), а затем разматывают в скважину. Для оптимальной работы и производительности конкретные условия в каждой эксплуатационной скважине определяются параметрами оборудования, такими как размер оборудования, диаметры трубопроводов и размеры зумпфа. На фиг. 7 показан один из вариантов выполнения системы со сдвоенным концентрическим вставным штанговым насосом, содержащий двухфазный сепаратор 164 у дна внешнего трубопровода, который способствует дополнительному отделению газо/парофазных флюидов и предотвращению попадания их во вставной штанговый насос. Использование двухфазного сепаратора 164 может быть выгодным при более высоких отношениях пара и газа к жидкости и может способствовать предотвращению захвата газа и низкой эффективности насоса во внутреннем трубопроводе 144. На фиг. 8 показан один из вариантов выполнения системы со сдвоенным концентрическим вставным штанговым насосом, которая содержит газовый/паровой кожух 166, проходящий вниз в зумпф 158. Газовый/паровой кожух 166 может посылать большую часть потока произведенного флюида вниз через участок, окружающий зумпф 158, усиливая естественное отделение жидкости. Газовый/паровой кожух 166 может содержать имеющую заданный размер газовую/паровую выпускную трубу 168 около верха нагретой зоны для ослабления давления со стороны газа/ пара в результате их сбора и накапливания после кожуха. Таким образом, газовый/паровой кожух 166 может повышать суммарную эффективность снижения уровня продукта в скважине и становится более значимым при увеличении толщины нагретой части 142. Размер газовой/паровой выпускной трубы 168 может варьироваться и может определяться на основании ожидаемых объемов флюида и желаемых рабочих давлений для какой-либо конкретной эксплуатационной скважины. На фиг. 9 показан один из вариантов выполнения камерной подъемной системы для использования в эксплуатационных скважинах. Трубопровод 170 определяет маршрут для флюидов всех фаз, которые должны быть выведены из нагретой части 142 к поверхности 152. Пакер/противорефлюксный уплотнительный узел 172 расположен выше нагретой части 142 для предотвращения поступления добываемых флюидов в межтрубное пространство 150 между трубопроводом 170 и обсадной трубой 156 над нагретой частью. Пакер/противорефлюксный уплотнительный узел 172 может уменьшать обратный поток флюида, снижая тем самым потери энергии. В этой конфигурации пакер/противорефлюксный уплотнительный узел 172 может в значительной степени изолировать работающий под давлением транспортирующий газ в межтрубном пространстве над пакером/противорефлюксным уплотнительным узлом от нагретой части 142. Таким образом, нагретая часть 142 может находиться под заданным минимальным пониженным давлением, максимально повышая приток флюида в скважину. В качестве дополнительного средства для поддержания минимального пониженного давления зумпф 158 может располагаться в стволе скважины ниже нагретой части 142. Добываемые флюиды/жидкости могут благодаря этому накапливаться в стволе скважины ниже нагретой части 142 и не оказывать излишнего противодавления на нагретую часть. Это становится еще более выгодным при увеличении толщины нагретой части 142. В нагретую часть 142 могут поступать флюиды всех фаз. Эти флюиды направляются вниз к зумпфу 158. Флюиды поступают в подъемную камеру 174 через обратный клапан 176 в основании подъемной камеры. После того как в подъемную камеру 174 поступит достаточное количество флюида, открывается клапан 178 ввода транспортирующего газа и дает возможность транспортирующему газу пройти через пакер/противорефлюксный уплотнительный узел 172 в верх подъемной камеры. Перепускной канал 180 позволяет транспортирующему газу пройти через пакер/противорефлюксный уплотнительный узел 172 в верх подъемной камеры. Возникшее в подъемной камере 174 повышение давление закрывает обратный клапан 176 в основании и направляет флюиды из подъемной камеры в донную часть погружной трубы 182 и вверх в трубопровод 170. Клапан 178 ввода транспортирующего газа остается открытым до тех пор, пока не будет введено достаточное количество транспортирующего газа для перевода флюида в подъемной камере 174 в какое-либо сборное устройство. После этого клапан 178 ввода транспортирующего газа закрывается и создает возможность для нового заполнения подъемной камеры 174 флюидом. Этот подъемный цикл повторяется (периодическая операция) так часто, как это необходимо для поддержания заданного пониженного давления в нагретой части 142. Размеры оборудования, такого как трубопроводы, клапаны, и длины и/или диаметры камер зависят от проектных скоростей флюидов из нагретой части 142 и заданного минимального пониженного давления, которое необходимо поддержи- 10012077 вать в эксплуатационной скважине. В некоторых вариантах осуществления изобретения вся камерная подъемная система может выводиться из скважины для ремонта, технического обслуживания и периодических пересмотров конструкции, обусловленных изменениями режима работы скважины. Однако потребность извлечения трубопровода 170, пакера/противорефлюксного уплотнительного узла 172 и подъемной камеры 174 может возникать относительно редко. В некоторых вариантах осуществления клапан 178 ввода транспортирующего газа сконструирован с возможностью извлечения из скважины с помощью талевого каната или подобного ему приспособления без извлечения трубопровода 170 или других компонентов системы. Обратный клапан 176 и/или погружная труба могут индивидуально устанавливаться и/или извлекаться одинаковым образом. Вариант отдельного извлечения погружной трубы 182 может позволить изменять размер газовой/паровой выпускной трубы 168. Вариант извлечения этих индивидуальных компонентов (объектов,для которых наиболее вероятна необходимость частой наладки, ремонта и технического обслуживания в скважине) существенно повышает привлекательность системы по сравнению с перспективой расходов на наладку и техническое обслуживание в скважине. Газовая/паровая выпускная труба 168 может располагаться в верху погружной трубы 182, что позволяет газу и/или пару поступать из нагретой части 142 в подъемную камеру, чтобы непрерывно выходить в трубопровод 170 и препятствовать чрезмерному нарастанию давления в камере. Препятствование чрезмерному нарастанию давления в камере может повысить эффективность всей системы. Газовой/паровой выпускной трубе 168 могут быть приданы такие размеры, которые позволили бы избежать избыточного обходного проникания вводимого транспортирующего газа в трубопровод 170 в подъемном цикле, способствуя прохождению вводимого транспортирующего газа вокруг основания погружной трубы 182. Вариант осуществления изобретения, показанный на фиг. 9, включает единственный клапан 178 ввода транспортирующего газа (а не множество промежуточных разгружающих клапанов, обычно используемых в газлифтных системах). Наличие единственного клапана ввода транспортирующего газа существенно упрощает конструкцию и/или механику скважинной системы, уменьшая тем самым сложность, снижая себестоимость и повышая надежность всей системы. Однако наличие единственного клапана ввода транспортирующего газа требует, чтобы действующее в системе транспортирующего газа давление было достаточным для компенсации давления и вытеснения наиболее тяжелого флюида, которым может быть заполнен весь ствол скважины, или какого-либо иного средства, чтобы в этом случае вначале разгрузить скважину. В некоторых вариантах осуществления изобретения, в которых эксплуатационные скважины сильно заглублены в пласт, например глубже 900 м, глубже 1000 м или глубже 1500 м, могут использоваться разгрузочные клапаны. В некоторых вариантах осуществления изобретения отношение диаметра камеры к диаметру обсадной трубы выдерживают как можно более высоким, чтобы довести до максимума объемную производительность системы. Выбор отношения диаметра камеры к диаметру обсадной трубы как можно более высоким позволяет довести до максимума общий градиент давления и выход флюида в скважину, в то время как давление, действующее на нагретую часть, будет минимальным. Клапан 178 ввода транспортирующего газа, а также система подачи и регулирования газа могут быть сконструированы таким образом, чтобы обеспечить возможность ввода больших объемов газа в подъемную камеру 174 за относительно короткий промежуток времени, чтобы максимально повысить эффективность вывода флюида и минимизировать время вывода. Это позволяет снизить (или минимизировать) уменьшение количества жидкости в трубопроводе 170 при повышении (или максимизации) общего потенциала дебета флюидов скважины. Для обеспечения регулирования клапана 178 ввода транспортирующего газа и количества газа, вводимого в каждом подъемном цикле, могут использоваться разные средства. Клапан 178 ввода транспортирующего газа может быть выполнен как саморегулирующий, чувствительный как к давлению в подъемной камере, так и к давлению в обсадной трубе. Иными словами, клапан 178 ввода транспортирующего газа может быть подобен обычно используемым в традиционных нефтепромысловых газлифтных системах клапанам, реагирующим на давление в насосно-компрессорной или обсадной трубе. Альтернативным образом, клапан 178 ввода транспортирующего газа можно регулировать с поверхности с использованием либо электрического, либо гидравлического сигнала. Эти средства могут дополняться средствами управления, регулирующими скорость и/или давление, с которыми транспортирующий газ вводится в межтрубное пространство 150 у поверхности 152. Могут быть выбраны и другие варианты конструкции и/или установки камерных подъемных систем (например, типов соединений трубопроводов и/или способа установки) из набора известных в технике средств. На фиг. 10 показан вариант выполнения камерной подъемной системы, которая содержит дополнительную параллельную насосно-компрессорную трубу. Трубопровод 184 может обеспечить непрерывный поток добываемого газа и/или пара в обход подъемной камеры 174. Обход подъемной камеры 174 может устранить пропускание больших объемов газа и/или пара через подъемную камеру. В этом варианте выполнения подъемная камера выводит из скважины любые жидкости, накапливающиеся в зумпфе 158, которые не вытекают из скважины вместе с газовыми/паровыми фазами. Зумпф 158 в этом случае- 11012077 способствует естественному отделению жидкостей, повышая тем самым эффективность работы. На фиг. 11 показан вариант выполнения камерной подъемной системы, содержащей трубопровод 186 для подвода инжекционного газа от поверхности 152 к клапану 178 ввода транспортирующего газа. Такая компоновка может иметь определенные преимущества (например, в отношении проблем целостности ствола скважины и/или изоляции) по сравнению с использованием для транспортировки инжекционного газа межтрубного пространства обсадной трубы. Хотя клапан 178 ввода транспортирующего газа помещается в целях контроля на дне скважины, такая конфигурация может также облегчить альтернативную возможность регулирования ввода транспортирующего газа с поверхности 152. Регулирование ввода транспортирующего газа полностью с поверхности 152 может устранить необходимость в клапане 178 ввода транспортирующего газа и уменьшить необходимость в наладочных работах в скважине и/или в связанных с этим затратах. Введение отдельного трубопровода для транспортирующего газа позволяет также поддерживать низкое давление или даже разрежение в межтрубном пространстве, окружающем насосно-компрессорные трубы, уменьшая тем самым перенос тепла от насосно-компрессорных труб. Это уменьшает конденсацию в трубопроводе 184 и, таким образом, обратный поток в нагретую часть 142. На фиг. 12 приведен вариант выполнения камерной подъемной системы с дополнительным обратным клапаном, расположенным в верху подъемной камеры/погружной трубы. Обратный клапан 188 может извлекаться отдельно с помощью талевого каната или какого-либо другого средства с целью упрощения технического обслуживания и уменьшения сложности и/или расходов, связанных с наладкой в скважине. Обратный клапан 188 может препятствовать возврату остатка жидкости из трубопровода 170 в подъемную камеру 174 в период между подъемными циклами. Кроме того, обратный клапан 188 может обеспечить возможность опорожнения подъемной камеры путем вытеснения камерных флюидов и/или только жидкостей в основание трубопровода 170 (этот трубопровод остается в период между циклами заполненным флюидами), что потенциально оптимизирует расход транспортирующего газа и энергии. В некоторых вариантах осуществления изобретения в указанном режиме вытеснения в период между циклами происходит падение давления в трубопроводе для транспортирующего газа, что позволяет достичь максимального градиента давления с использованием изображенного на фиг. 12 регулирования инжекционного газа с поверхности. Как показано на фиг. 12, внутрискважинный клапан ввода транспортирующего газа устранен, и над поверхностью 152 находится регулирующий клапан 190 инжекционного газа. В некоторых вариантах осуществления изобретения в дополнение к регулирующему клапану 190 инжекционного газа или вместо него используется внутрискважинный клапан. Использование внутрискважинного регулирующего клапана вместе с регулирующим клапаном 190 инжекционного газа может позволить сохранить давление инжекционного газа в трубопроводе в режиме цикла вытеснения. На фиг. 13 показан один из вариантов выполнения камерной подъемной системы, который позволяет смешение газового/парового потока, подаваемого в трубопровод 170 (без отдельного трубопровода для газа и/или пара) в обход подъемной камеры 174. Дополнительная: газовая/паровая выпускная труба 168', оборудованная дополнительным обратным клапаном 176', может обеспечить в период между подъемными циклами непрерывное поступление флюидов в газовой/паровой фазе в трубопровод 170 над подъемной камерой 174. Обратный клапан 176' может извлекаться отдельно, как это описано выше в отношении других рабочих компонентов. Вариант осуществления изобретения, приведенный на фиг. 13,может позволить упростить расположение скважинного оборудования путем устранения отельного трубопровода для вывода газа и пара. В некоторых вариантах осуществления изобретения ввод транспортирующего газа регулируется с помощью внутрискважинного газового инжекторного клапана 192. В других вариантах осуществления изобретения ввод транспортирующего газа регулируется на поверхности 152. На фиг. 14 приведен вариант выполнения камерной подъемной системы с обратным клапаном/выпускным узлом 194, под пакером/противорефлюксным уплотнительным узлом 172, препятствующим потоку через пакер/противорефлюксный уплотнительный узел. При наличии обратного клапана/выпускного узла под пакером/противорефлюксньм уплотнительным: узлом 172 газовый/паровой поток обходит подъемную камеру 174. При этом сохраняется единый смешанный поток продукта к поверхности 152. Обратный клапан 194 можно извлекать отдельно, как это описано выше. Как показано на фиг. 14, погружная труба 182 может быть составной частью трубопровода 170 и подъемной камеры 174. Если погружная труба 182 является составной частью трубопровода 170 и подъемной камеры 174, обратный клапан 176 на дне подъемной камеры может быть более доступен (например с использованием мягких способов вмешательства, включающих - но не ограничивающихся ими талевый канат и змеевик), и может использоваться больший диаметр погружной трубы для больших объемов жидкости/флюида. Здесь может быть также использовано, как описано выше, такое расположение погружной трубы, которое позволяет е извлечь, и которое зависит от конкретных потребностей данной скважины. На фиг. 15 приведен вариант выполнения камерной подъемной системы с отдельным маршрутом к поверхности 152 для газовой/паровой фазы потока продукта с концентрическим трубопроводом, подобным ранее описанному, и с вставным штанговым насосом. Этот вариант осуществления изобретения ис- 12012077 ключает необходимость в том, чтобы система обратный клапан/выпускной узел смешивала газовый/паровой поток, направляемый в насосно-компрессорную трубу, с жидким потоком из камеры, как это показано на фиг. 13 и 14, и обладает при этом преимуществами концентрической конфигурации внутреннего трубопровода 144 и внешнего трубопровода 146, показанной на фиг. 6-8. На фиг. 16 приведен вариант выполнения камерной подъемной системы с газовым/паровым кожухом 166, проходящим вниз в зумпф 158. Газовый/паровой кожух 166 и зумпф 158 обеспечивают получение тех же преимуществ, что и описаны выше применительно к фиг. 8. Другие модификации и альтернативные варианты осуществления различных аспектов изобретения могут быть очевидны для специалистов в данной области на основании приведенного описания. Соответственно этому, настоящее описание следует понимать лишь как иллюстративное, целью которого является сообщить специалистам общий способ реализации изобретения. Необходимо иметь в виду, что показанные и описанные формы реализации изобретения должны рассматриваться как, безусловно,предпочтительные варианты его осуществления. Иллюстрируемые и описываемые выше элементы, и материалы могут заменяться другими элементами и материалами, детали и способы могут быть обращены, а некоторые признаки изобретения могут применяться независимо, как вс это могло бы стать очевидным специалисту, ознакомившемуся с приведенным описанием изобретения. Изменения могут производиться в отношении описанных здесь элементов без отхода от идеи и объема изобретения, описанных в приведенной ниже формуле изобретения. Следует, кроме того, иметь в виду, что описанные независимо признаки в некоторых вариантах осуществления изобретения могут быть объединены. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ добычи пластового флюида, включающий использование нескольких источников тепла для нагрева части пласта, обеспечение поступления пластового флюида к зумпфу, расположенному в нагретой части пласта в эксплуатационной скважине, и откачку пластового флюида из зумпфа для удаления его части, характеризующийся тем, что откачку пластового флюида осуществляют путм циклических операций, на которых направляют пластовый флюид в подъмную камеру в зумпфе, подают транспортирующий газ к входу в подъмную камеру, предотвращают выход пластового флюида из входа в подъмную камеру, выдавливают пластовый флюид из подъмной камеры и из пласта в трубопровод посредством транспортирующего газа и предотвращают отвод транспортирующего газа от входа в подъмную камеру. 2. Способ по п.1, характеризующийся тем, что часть паровой фазы пластового флюида удаляют через насосно-компрессорную трубу. 3. Способ по п.2, характеризующийся тем, что дополнительно используют отклонитель потока для предотвращения контактирования образующегося в насосно-компрессорной трубе конденсата с нагретой частью пласта. 4. Способ по любому из пп.1-3, характеризующийся тем, что подачу транспортирующего газа в подъмную камеру осуществляют путм подачи транспортирующего газа в кольцевое пространство между трубопроводом и стенкой обсадной трубы. 5. Способ по любому из пп.1-3, характеризующийся тем, что подачу транспортирующего газа в подъмную камеру осуществляют путм подачи транспортирующего газа по трубопроводу подачи газа. 6. Способ по любому из пп.1-5, характеризующийся тем, что дополнительно используют регулирующий клапан инжекционного газа, расположенный вне эксплуатационной скважины, для регулирования подачи транспортирующего газа в подъмную камеру. 7. Система добычи пластового флюида, содержащая множество источников тепла для нагрева части пласта, по меньшей мере одну эксплуатационную скважину в пласте, донная часть которой под нагретой частью пласта образует зумпф с обеспечением возможности стекания в него флюидов из нагретой части пласта, подъмную камеру в зумпфе, обратный клапан в подъмной камере, позволяющий или препятствующий поступлению пластового флюида в подъмную камеру в зумпфе, клапан ввода транспортирующего газа, соединенный с подъмной камерой и позволяющий или препятствующий поступлению транспортирующего газа к входу в подъмную камеру, и насосно-компрессорную трубу, соединенную с подъмной камерой и выполненную с возможностью транспортирования находящихся в подъмной камере флюидов из пласта. 8. Система по п.7, в которой зумпф расположен в основании пласта. 9. Система по п.7 или 8, в которой зумпф расположен в части пласта с более низкой температурой по сравнению с нагретой частью пласта. 10. Система по пп.7-9, в которой зумпф расположен по меньшей мере на 5 м ниже самого глубокого нагревателя, используемого для нагрева нагреваемой части пласта. 11. Система по пп.7-10, дополнительно содержащая газоотводную трубу в погружной трубе в подъмной камере, выполненную с возможностью подвода газовой фазы пластового флюида к входу в подъмную камеру для поступления в насосно-компрессорную трубу, при этом газоотводная труба имеет размеры, позволяющие предотвратить избыточное обходное перетекание транспортирующего газа, когда- 13012077 клапан ввода транспортирующего газа позволяет транспортирующему газу поступать в подъмную камеру. 12. Система по пп.7-11, дополнительно содержащая один или более разгрузочных клапанов, соединенных с насосно-компрессорной трубой. 13. Система по пп.7-10, дополнительно содержащая обратный клапан для пропускания пара в насосно-компрессорную трубу, когда клапан ввода транспортирующего газа препятствует поступлению транспортирующего газа в подъмную камеру. 14. Система по пп.7-13, дополнительно содержащая вторую насосно-компрессорную трубу для вывода из пласта паровой фазы пластового флюида. 15. Система по п.14, дополнительно содержащая отклонитель потока для предотвращения контактирования конденсата с нагретой частью пласта. 16. Система по пп.7-15, в которой пропускаемый в подъмную камеру транспортирующий газ поступает в пространство между обсадной трубой эксплуатационной скважины и насосно-компрессорной трубой. 17. Система по пп.7-15, дополнительно содержащая подающий трубопровод транспортирующего газа для подвода его к подъмной камере. 18. Способ откачки пластового флюида путем использования системы по любому из пп.7-17.

МПК / Метки

МПК: E21B 43/24, E21B 36/00

Метки: процесса, добычи, конверсии, способы, флюида, использованием, системы

Код ссылки

<a href="https://eas.patents.su/23-12077-sposoby-i-sistemy-dlya-dobychi-flyuida-s-ispolzovaniem-processa-konversii-in-situ.html" rel="bookmark" title="База патентов Евразийского Союза">Способы и системы для добычи флюида с использованием процесса конверсии in situ</a>

Предыдущий патент: Дверца машины для сушки белья

Следующий патент: Насос

Случайный патент: Способ и носитель данных для защиты информации сети